1

Изобретение относится к целлюлозно-бумажной промышленности и представляет собой способ получения волокнистого полуфабриката, пригодного для изготовления различных видов бумаг и картона.

Известен способ получения волокнистых полуфабрикатов с использованием сброса давления 1.

Известен также способ, согласно которому волокнистый полуфабрикат получают путем пропитки древесной щепы аммиаком при 85-130°С и давлении 35-60 атм. При быстром понижении давления до атмосферного происходит взрывное удаление аммиака, которое сопровождается размельчением щепы до волокон. Полученный волокнистый материал промывается водой дляудаления растворимых нродуктов, подвергается размолу, делигнификации и отбелке водным раствором хлора, добелка перекисью 2.

В известном способе делигнификацию и отбелку проводят хлором по схеме; хлорирование- щелочение-хлорирование - добелка перекисью водорода. При получении волокнистого полуфабриката высокого выхода белизной 80-85% белого по указанной схеме происходит большой расход химикатов, что является недостатком известного способа. Так, при получении волокнистого полуфабриката из осины с выходом 72,4% белизной 80-85% расход только активного хлора составляет 30% от веса абс. сухого волокна. При получении волокнистого полуфабриката с белизной и выходом, указанными выще, из других пород древесины (например, березы или хвойных) ио указанной схеме расход химикатов будет

еще выше, так как общеизвестно, что береза делигнифицируется и отбеливается трудней, чем осина, а хвойные иороды трудней лиственных. С целью повышения белизны целевого

продукта и сокраихения расхода химикатов на делигнификацию и отбелку предложено перед делигнификацией и отбелкой дополнительно проводить обработку волоюшстой массы гидросульфитом натрия или цинка,

перекисью водорода или натрия или персульфатом калия или натрия, при расходе указанных веществ 0,2-1,0% от массы абс. сухого волокна, а отбелку хлором проводить в присутствии 0,2-0.5 вес. % двуокиси хлора с последующими операциями щелочения и обработки волокнистой массы гипохлоритом.

Причем обработку гидросульфитом, перекисью или персульфатом можно проводить

до размола, во время размола или после размола.

Сочетание указанных выше операций: предварительной обработки (перекисью или гидросульфитом, или персульфатом), делитнификации и отбелки дает возможност1 получить волокнистый полуфабрикат высокого выхода белизной 80-85% белого с высокой механической прочностью при уменьшенном расходе химикатов на делигнификацпю и отбелку.

Пример 1. Березовая щепа пропитывается раствором аммиака при нагревании под давлением в условиях известного способа. После быстрого сброса давления полученная масса промывается водой, а затем перед размолом подвергается обработке;

А) 1% П2О2 (от веса абс. сух. волокна) при 60°С в течение 60 мин;

Б) 0,5% Na2S2O4 (от веса абс. сух. волокна) при 80°С в течение 30

В) 0,3% K2S208 при 40°С в течение 30 мин.

После обработки перекисью водорода или гидросульфитом, или персульфатом масса размалывается до 30° ШР и делигнифицируется и отбеливается по схеме: хлорирование с добавкой 0,2-0,5% СЮ2 (при 20°С в течение 60 мин) - гипохлоритная отбелка (при 35-38°С в течение 120 мин).

Пример 2. Отличается от примера 1 тем, что обработка 1% П2О2 проводится во время размола.

Пример 3. Отличается от примера 1 тем, что обработка 0,5% Na2S2O4 проводится после размола перед делигнификацией.

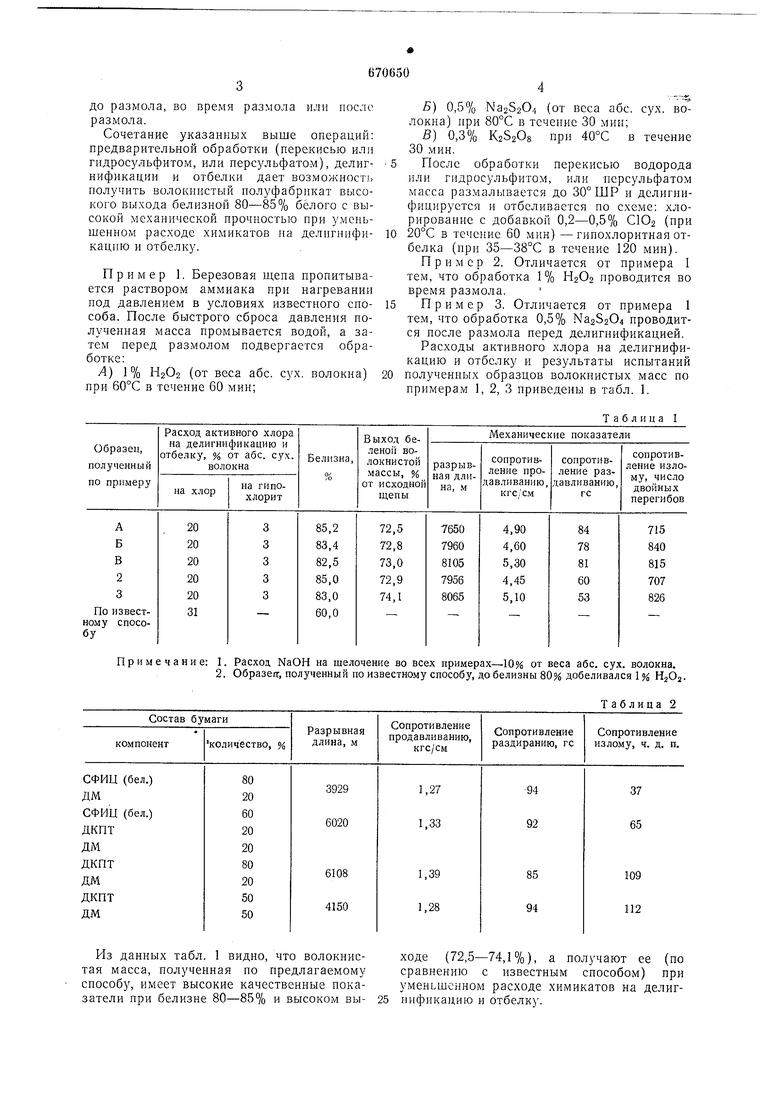

Расходы активного хлора на делигнификацию и отбелку и результаты испытаний полученных образцов волокнистых масс по примерам 1, 2, 3 приведены в табл. 1.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1979 |

|

SU857328A1 |

| Способ получения волокнистой массы | 1978 |

|

SU665041A1 |

| Способ получения целлюлозы | 1979 |

|

SU867983A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТБЕЛЕННОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ И СПОСОБ ДЕЛИГНИФИКАЦИИ И ОТБЕЛКИ ЛИГНОЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 1990 |

|

RU2102547C1 |

| Способ получения беленой древесной массы | 1990 |

|

SU1724763A1 |

| СПОСОБ ОТБЕЛКИ ВЫСОКОКОНСИСТЕНТНОЙ ЛИГНОЦЕЛЛЮЛОЗНОЙ МАССЫ И БЕЛЕНАЯ ВЫСОКОКОНСИСТЕНТНАЯ ЛИГНОЦЕЛЛЮЛОЗНАЯ МАССА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 1993 |

|

RU2115780C1 |

| Способ отбелки целлюлозы | 1983 |

|

SU1141128A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 1999 |

|

RU2153545C1 |

| СПОСОБ ДЕЛИГНИФИКАЦИИ ЦЕЛЛЮЛОЗЫ | 2006 |

|

RU2315831C1 |

| Способ отбелки натронной или сульфатной целлюлозы для химической переработки | 1979 |

|

SU861447A1 |

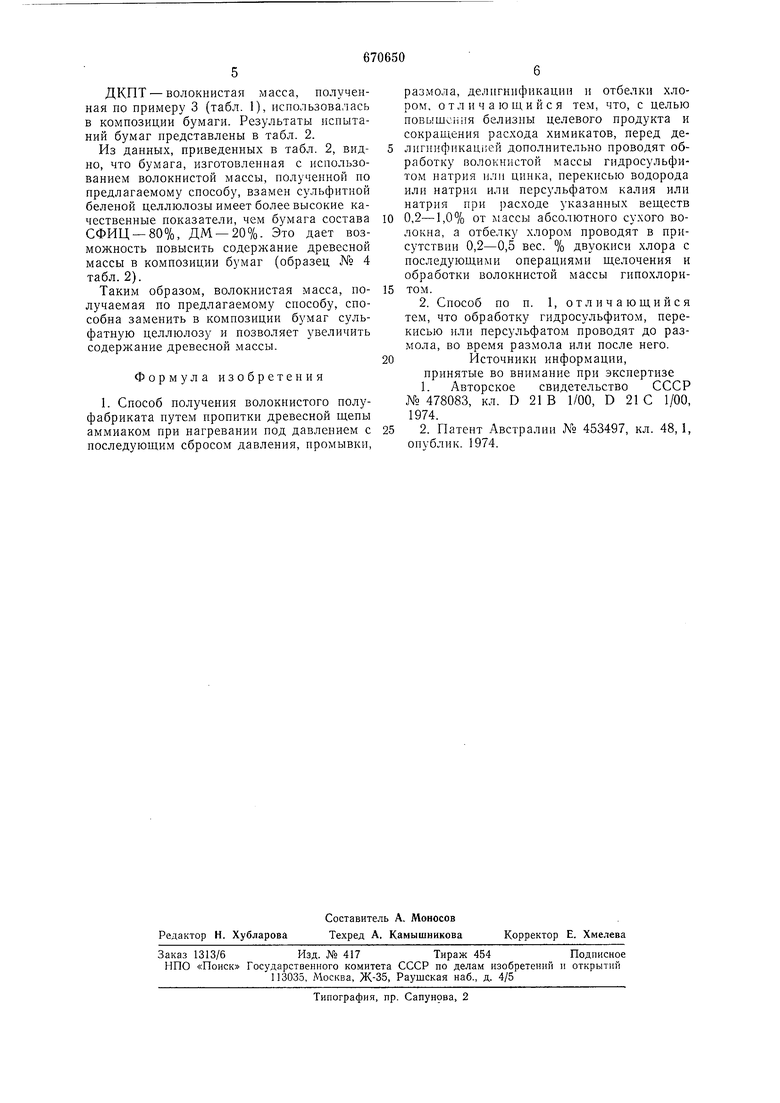

Примечание: 1. 2. Из данных табл. 1 видно, что волокнистая масса, полученная по предлагаемому способу, имеет высокие качественные показатели при белизне 80-85% и высоком вы-25 Расход NaOH на щелочение во всех примерах-10% от веса абс. сух. волокна. Образец, полученный по известному способу, до белизны 80% добеливался 1 % Н202. Таблица 2 ходе (72,5-74,1%), а получают ее (по сравнению с известным способом) при уменьшенном расходе химикатов на делигнификацию и отбелку.

ДКПТ -волокнистая масса, полученная по примеру 3 (табл. 1), использовалась в композиции бумаги. Результаты испытаний бумаг представлены в табл. 2.

Из данных, приведенных в табл. 2, видно, что бумага, изготовленная с использованием волокнистой массы, полученной по предлагаемому способу, взамен сульфитной беленой целлюлозы имеет более высокие качественные показатели, чем бумага состава СФИЦ -80%, ДМ -20%. Это дает возможность повысить содержание древесной массы в композиции бумаг (образец № 4 табл. 2).

Таким образом, волокнистая масса, получаемая по предлагаемому способу, способна заменить в композиции бумаг сульфатную целлюлозу и позволяет увеличить содержание древесной массы.

Формула изобретения

размола, делпгнификации и отбелки хлором, отличающийся тем, что, с целью повышения белизны целевого продукта и сокращения расхода химикатов, перед делигнификац ей дополнительно проводят обработку волокнистой массы гидросульфитом натрия или цинка, перекисью водорода или натрия или персульфатом калия или натрия ири расходе указанных веществ

0,2-1,0% от массы абсолютного сухого волокна, а отбелку хлором проводят в присутствии 0,2-0,5 вес. % двуокиси хлора с последующими операциями щелочения и обработки волокнистой массы гипохлоритом.

Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 478083, кл. D 21 В 1/00, D 21 С 1/00, 1974.

Авторы

Даты

1979-06-30—Публикация

1978-01-09—Подача