Изобретение относится к области гидрометаллургии и может быть использовано для получения оксида цинка из цинксодержащих оксидных материалов.

Известен способ получения оксида цинка из производственных отходов, в частности цинковых элюатов шахтных вод, путем предварительной очистки их от железа и меди, обработки полученного раствора щелочным агентом (аммиаком, щелочью или содой) при рН 5-9 с последующим упариванием раствора до плотности 1,2-1,35 и кристаллизацией осадка в течение 24-48 ч, который прокаливают и сушат до получения конечного продукта (патент РФ №2075442, МПК С01G 9/03, опубл. 20.03.1997).

Недостатками способа являются невысокий выход готового продукта (50-70%) и низкое качество получаемого оксида цинка.

Известен способ получения оксида цинка из цинксодержащих продуктов, включающий растворение цинксодержащего сырья в водном растворе серной кислоты с концентрацией 200 г/дм3, выделение цинксодержащего осадка (сульфат цинка) из полученного раствора гидроксидом аммония, обработку полученного осадка карбонатом аммония или бикарбонатом аммония с концентрацией карбонат-иона 25-62 г/дм3 с последующей его сушкой и прокалкой. Полученный продукт содержит 99,5% оксида цинка (патент РФ №2019511, МПК С01G 9/02, опубл. 15.09.1994).

Недостатками способа являются высокий расход серной кислоты, отсутствие селективности извлечения цинка при применении в качестве растворителя серной кислоты, а двукратная обработка осадка цинка усложняет технологический процесс.

Известен способ получения оксида цинка из слабоконцентрированных растворов, включающий осаждение цинксодержащего осадка гидроксидом аммония, его прокалку при температуре 125-150°С, обработку цинксодержащего осадка карбонатом или бикарбонатом аммония, который впоследствии вновь сушат и прокаливают при 300-750°С (патент РФ №2389810, МПК С22В 19/34, опубл. 20.05.2010).

Недостатками способа являются применение двукратной обработки аммиачными солями: сначала раствора, затем и цинксодержащего осадка для его перечистки, применение промежуточных операций сушки (прокалки), что усложняет технологический процесс получения оксида цинка.

Известен способ извлечения цинка из доменных шламов, принятый за прототип, включающий выщелачивание цинксодержащего оксидного материала аммиачно-карбонатным раствором (Ж:Т=5:1) в течение 30-60 минут, при температуре 35-45°С, концентрации аммиака 75-125 г/л и отношении NH3:СО2 = 2:1, выделение осадка в виде основного карбоната цинка из раствора дистилляцией аммиака при температуре 95-100°С до конечной концентрации аммиака в растворе 0,1 г/л, возвращение аммиака на приготовление аммиачно-карбонатного раствора и направление осадка на прокаливание с получением технического оксида цинка (патент РФ №2055921, МПК C22В 7/00, 19/00, опубл. 10.03.1996).

Недостатками способа являются получение оксида цинка технического качества, применение подогрева раствора при проведении выщелачивания и использование в процессе дорогого аммиаксодержащего выщелачивающего реагента - карбоната аммония.

Техническим результатом заявляемого изобретения является получение оксида цинка повышенной чистоты путем селективного аммиачного выщелачивания его из цинксодержащих оксидных материалов с образованием прочных комплексов Zn(NH3)m⋅(OH)n и последующим выделением гидратов цинка дистилляцией аммиака при нагревании цинксодержащего раствора.

Указанный результат достигается тем, что в способе получения оксида цинка, включающем выщелачивание цинксодержащего оксидного материала аммиачным раствором, осаждение цинка из раствора дистилляцией аммиака с возвращением аммиака на приготовление аммиачного раствора, отделение цинксодержащего осадка и его сушку, согласно изобретению выщелачивание цинксодержащего оксидного материала ведут 8-10%-ным водным раствором аммиака при температуре 17-25°С, Т:Ж = 1:9 - 1:10, дистилляцию аммиака осуществляют из цинксодержащего раствора до получения рН=8-9 с выпадением в осадок гидроксида цинка, а раствор, оставшийся после отделения осадка, направляют на приготовление аммиачного раствора. При этом выщелачивание цинксодержащего оксидного материала ведут в течение 20-60 минут, а в качестве цинксодержащего оксидного материала используют осадок, полученный нейтрализацией растворов шахтного водоотлива медно-цинковых рудников известковым молоком, или цинксодержащие пыли медеплавильного производства.

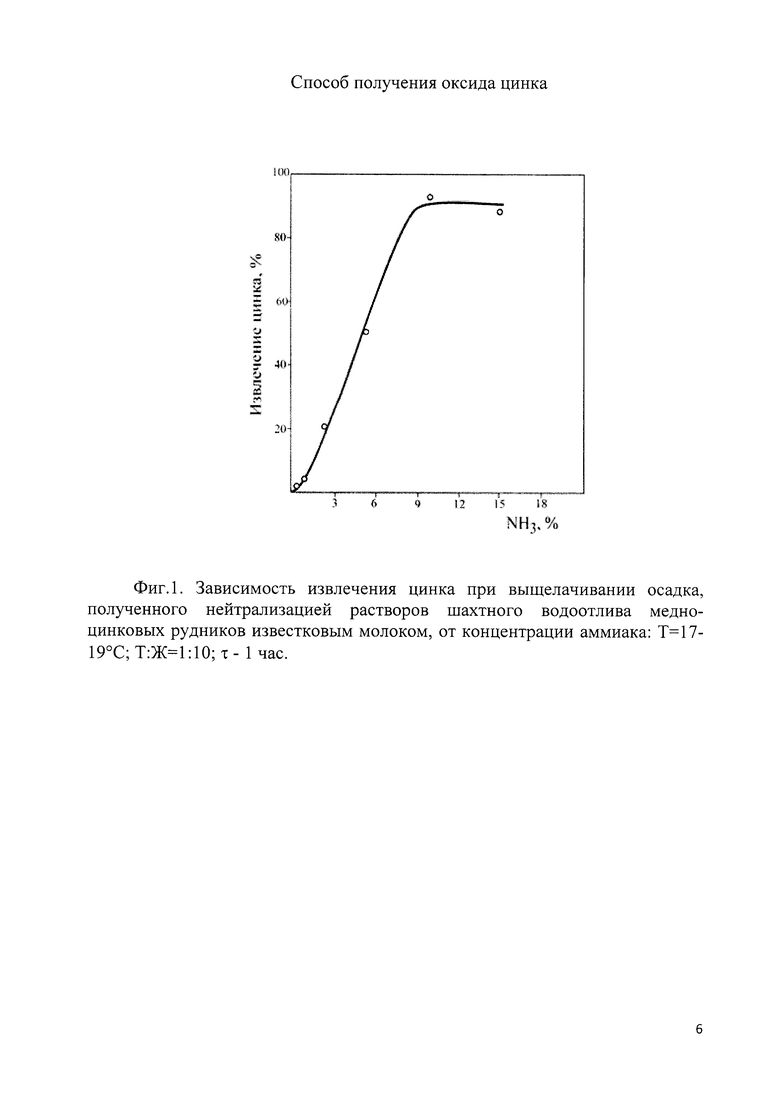

Проведение выщелачивания цинксодержащего оксидного материала 8-10%-ным водным раствором аммиака при температуре 17-25°С, Т:Ж = 1:9 - 1:10 способствует селективному выщелачиванию цинка без активизации других металлов, содержащихся в выщелачиваемом сырье, обеспечивая повышенную чистоту конечного цинксодержащего осадка. Проведение выщелачивания при концентрациях аммиака менее 8% снижает извлечение цинка в раствор, а увеличение концентрации аммиака более 10% не приводит к дальнейшему повышению извлечения цинка в раствор и увеличивает расход аммиака (фиг. 1). Максимальное извлечение цинка в раствор до 90% достигнуто при 9-10%-ной исходной концентрации NH3, Т:Ж = 1:9 - 1:10 в течение 20-60 минут.

Осуществление дистилляции аммиака из цинксодержащего раствора до получения рН=8-9 обеспечивает полное выделение цинка из раствора в виде осадка гидроксида цинка повышенной чистоты и отгонку аммиака, который возвращают на приготовление аммиачного раствора для выщелачивания.

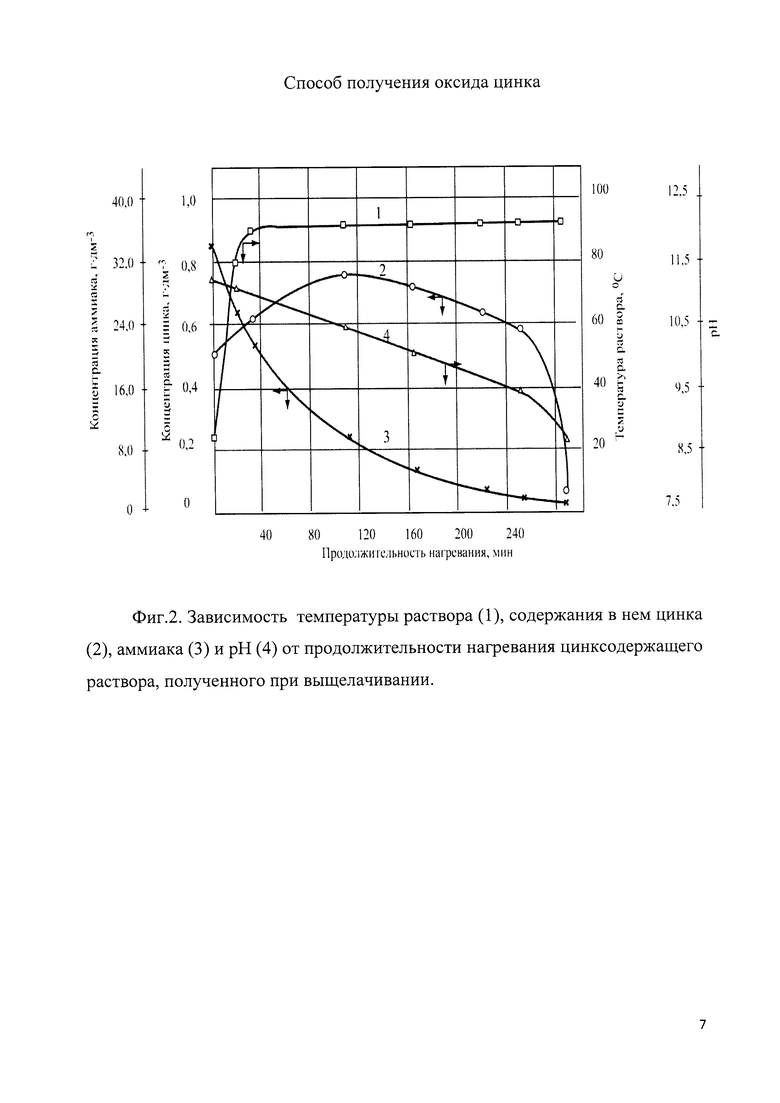

На фиг. 2 представлена зависимость температуры раствора (1), содержания в нем цинка (2), аммиака (3) и pH (4) от продолжительности нагревания цинксодержащего раствора, полученного при выщелачивании.

При осуществлении дистилляции содержание аммиака при нагревании раствора понижалось с 34 до 0,7 г/дм3 (фиг. 2 (3). Водородный показатель (pH) вначале линейно уменьшается с 11,28 до 9,4, а в последний период сократился до 8,5 (фиг. 2 (4). Содержание цинка в растворе вначале повышалось за счет испарения аммиака и частично воды. Затем при рН=10,5 началось выпадение гидрата цинка, что привело к постепенному снижению количества цинка в растворе. И, наконец, при достижении рН=8,5 содержание цинка в растворе уменьшилось от 0,55 до 0,05 г/дм3 (фиг. 2 (2). При повышении температуры от 20 до 90-91°С (фиг. 2 (1) в течение первых 40 минут происходит постепенное снижение концентрации аммиака с 34 до 0,7 г/дм3 (фиг. 2 (3) и рН раствора с 11,28 до 11,0 (фиг. 2 (4). Дальнейшее поддержание температуры раствора в области 90-91°С (фиг. 2 (1) приводит к снижению концентрации аммиака и рН до 8,5 и выпадению осадка Zn(OH)2 (фиг. 2 (2).

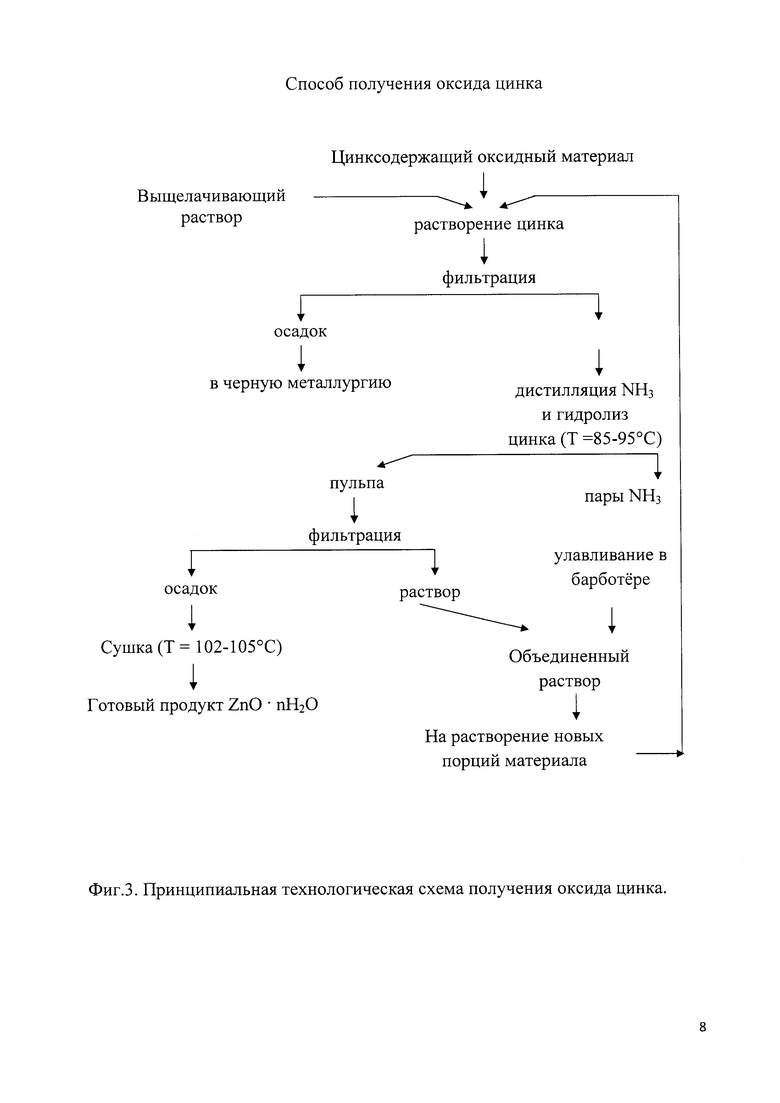

Объединение аммиачного раствора, полученного улавливанием паров аммиака в барботере, с раствором, оставшимся после отделения осадка гидроксида цинка фильтрацией, и направление объединенного раствора на выщелачивание новых порций цинксодержащего оксидного материала позволяет возвратить выщелачивающий реагент в начало технологической схемы, что улучшает экологические и экономические показатели процесса получения оксида цинка повышенной чистоты.

На фигуре 3 приведена технологическая схема получения чистого оксида цинка из цинксодержащих оксидных материалов, предусматривающая замкнутый оборот растворов и возможность использования железосодержащего осадка в черной металлургии.

Заявленный способ прошел испытания в лабораторных условиях на цинксодержащем оксидном многокомпонентном осадке, полученном при нейтрализации известковым молоком растворов шахтного водоотлива медно-цинковых рудников.

Пример.

Цинксодержащий оксидный осадок, содержащий, мас.%: 20-30 Fe; 1-5 Al; 1.5-2 Ca+Mg; 0.1-0.5 SiO2; 1-5 Zn, при перемешивании в течение 20-60 минут обрабатывали в 10%-ном растворе аммиака, при Т:Ж=9 и температуре 20°С. После фильтрации пульпы аммиачный раствор содержал от 2.3 до 6 г⋅дм-3 цинка. Дистилляцию аммиака осуществляли при нагревании до температуры 85-95°С и получении рН 8-9, пары аммиака улавливали в барботере, а выпавший осадок гидроксида цинка отфильтровывали и сушили. Раствор, оставшийся после отделения осадка гидроксида цинка фильтрацией, объединяли с аммиачным раствором, полученным улавливанием паров аммиака в барботере, и объединенный раствор направляли на выщелачивание новых порций цинксодержащего оксидного материала. Состав объединенного раствора: NH3=10.9-11.5%; Zn=0.45-0.50 г⋅дм-3. Состав полученного цинкового осадка: ZnO=89.3-91.0% (примеси Cu, Fe и др. - не более 0,001%) что соответствует формуле ZnO⋅5H2O.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛЕОТХОДОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ ЦВЕТНЫЕ МЕТАЛЛЫ | 1993 |

|

RU2061770C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦ-ЦИНКСОДЕРЖАЩИХ РУД | 2009 |

|

RU2400547C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА ИЗ ТЕХНОГЕННОГО СЫРЬЯ | 2002 |

|

RU2221063C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СКАНДИЯ ПРИ ПЕРЕРАБОТКЕ БОКСИТОВ НА ГЛИНОЗЕМ | 2001 |

|

RU2201988C2 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОГО ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 1999 |

|

RU2138570C1 |

| Способ переработки комплексного ванадий-, магний-, марганецсодержащего сырья | 2015 |

|

RU2618591C2 |

| Способ получения аффинированного серебра из промпродуктов драгметального производства, содержащих серебро в форме хлорида | 2021 |

|

RU2779554C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1998 |

|

RU2118388C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКСИДА УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1988 |

|

RU1584201C |

| Способ переработки цинксодержащего гальванического шлама для получения наночастиц оксида цинка | 2022 |

|

RU2799182C1 |

Изобретение может быть использовано для получения оксида цинка из цинксодержащих оксидных материалов. Способ включает выщелачивание цинксодержащего оксидного материала 8-10%-ным водным раствором аммиака при температуре 17-25°С, Т:Ж = 1:9 - 1:10 в течение 20-60 минут. Далее ведут дистилляцию аммиака из цинксодержащего раствора при температуре 85-95°С до получения рН=8-9 с выпадением в осадок гидроксида цинка и возвращением аммиака на приготовление аммиачного раствора. Затем проводят отделение осадка гидроксида цинка, его сушку и направление раствора, оставшегося после отделения осадка, на приготовление аммиачного раствора, который возвращают на выщелачивание. При этом в качестве цинксодержащего оксидного материала используют осадок, полученный нейтрализацией растворов шахтного водоотлива медно-цинковых рудников известковым молоком, или цинксодержащие пыли медеплавильного производства. Техническим результатом является получение оксида цинка повышенной чистоты 2 з.п. ф-лы, 3 ил, 1 пр.

1. Способ получения оксида цинка из цинксодержащего оксидного материала, включающий выщелачивание цинксодержащего оксидного материала аммиачным раствором, осаждение цинксодержащего осадка из цинксодержащего раствора дистилляцией аммиака с возвращением аммиака на приготовление аммиачного раствора, отделение цинксодержащего осадка и его сушку, отличающийся тем, что выщелачивание ведут 8-10%-ным водным раствором аммиака при температуре 17-25°C и Т:Ж=1:9-1:10, дистилляцию аммиака из цинксодержащего раствора осуществляют до получения рН 8-9 с выпадением цинксодержащего осадка в виде гидроксида цинка, при этом раствор, оставшийся после отделения осадка гидроксида цинка, направляют на приготовление аммиачного раствора.

2. Способ по п. 1, отличающийся тем, что выщелачивание цинксодержащего оксидного материала ведут в течение 20-60 мин.

3. Способ по п. 1, отличающийся тем, что в качестве цинксодержащего оксидного материала используют осадок, полученный нейтрализацией растворов шахтного водоотлива медно-цинковых рудников известковым молоком, или цинксодержащие пыли медеплавильного производства.

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА ИЗ ЦИНКСОДЕРЖАЩИХ ПРОДУКТОВ | 1991 |

|

RU2019511C1 |

| СПОСОБ ОЧИСТКИ КИСЛЫХ СТОЧНЫХ ВОД ОТ ЦИНКА | 2005 |

|

RU2294316C1 |

| US 6132621 A, 17.10.2000 | |||

| US 2003082084 A1, 01.05.2003 | |||

| WO 9530626 A1, 16.11.1995 | |||

| НАПРАВЛЯЮЩИЙ РОЛИК ДЛЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 2006 |

|

RU2415732C2 |

| СПОСОБ ЛЕЧЕНИЯ СТЕНОЗА МОЧЕТОЧНИКА | 2004 |

|

RU2285465C2 |

Авторы

Даты

2017-05-04—Публикация

2015-08-14—Подача