Изобретение относится к способам переработки промышленных отходов предприятий цветной металлургии и машиностроения, в частности, к способам переработки шламов гальванических производств и может быть использовано на предприятиях, занимающихся сбором и утилизацией отходов гальванического производства.

В настоящее время шламы, образующиеся в процессах очистки сточных вод гальванических производств реагентными методами, утилизируют следующими основными способами: использование в промышленности строительных материалов для производства кирпича, бетона, асфальтобетона и компонентов строительной керамики; использование в производстве фриттовых глазурей; переработка методами гидрометаллургии, в частности с помощью выщелачивания, с получением концентрированных растворов солей цветных металлов (Информационно-технический справочник по наилучшим доступным технологиям ИТС 36-2017 «Обработка поверхностей металлов и пластмасс с использованием электролитических и химических процессов». Москва. Бюро НДТ. 2017 г. 228 с.).

Известен способ утилизации шламов гальванических производств (Наумов В.И., Найденко В.В., Губанов Л.Н., Наумов Ю.И. «Способ утилизации шламов гальванических производств». Патент RU 2217529 С1), который включает стадии выщелачивания, регенерации, фильтрации и обезвреживания, отличающийся тем, что перед выщелачиванием шлам подвергают гидравлической активации водой высокого давления до 15 Мпа, а само выщелачивание меди, никеля и цинка ведут последовательно в одном аппарате сначала раствором соляной кислоты с концентрацией 0,3-0,5 моль/л, а затем в аммиачно-хлоридном растворе состава, моль/л: 0,3-0,5 моль/л NH4Cl + 3,0-4,0 моль/л NH4OH, образующемся при добавлении в первый раствор избытка аммиачной воды. При этом после фильтрации проводят разложение аммиачных комплексов при нагревании, что сопровождается образованием осадка гидроокисей цветных металлов, которые отделяют от водного раствора и высушивают. Готовым продуктом, согласно рассмотренному патенту, являются концентраты цветных металлов.

Известен способ переработки шламов гальванического производства (Рубанов Ю.К., Токач Ю.Е. «Способ переработки шламов гальванического производства». Патент RU 2422543 С1), который включает измельчение, выщелачивание, отделение раствора от осадка и извлечение тяжелых цветных металлов из полученного раствора, отличающийся тем, что измельчение шламов ведут при механохимической активации путем мокрого измельчения в виде шламовой суспензии при рН≤3, при соотношении Т:Ж=1:(0,4-1) и при температуре 60-90 °С. Металлы, находящиеся в виде сульфатов растворе, выделяют в виде гидроксидов дробной кристаллизацией при повышении рН до 10.

Известен способ переработки гальванических шламов (Климов Е.С., Бузаева М.В., Завальцева О.А., Лейбель О.И. «Способ переработки гальванических шламов». Патент RU 2572680 С2), который включает обработку шлама с извлечением ионов металлов в раствор, отличающийся тем, что извлечение ионов металлов в раствор осуществляют обработкой шлама, взятого в виде суспензии с влажностью более 90 %, пирокахетином в количестве 0,7-0,9 г на 1 л суспензии при перемешивании в течение 48 ч с последующим отделением осадка фильтрацией и выделением из раствора фильтрата пирокахетиновых комплексов металлов. Товарным продуктом, согласно патенту, являются пирокахетиновые комплексы металлов.

Для извлечения цветных металлов из вторичного техногенного сырья, в том числе из гальванических шламов, был предложен метод микроэмульсионного выщелачивания. Микроэмульсии - многокомпонентные термодинамически устойчивые системы с характерным размером капель в единицы нанометров, состоящие из двух ограниченно смешивающихся друг с другом жидкостей, мицеллообразующего поверхностно-активного вещества (ПАВ) и часто второго ПАВ, называемого со-ПАВ. Метод микроэмульсионного выщелачивания предполагает извлечение металлов из природного или техногенного сырья (концентратов, шламов, зол, пылей и т.д.) путём его контакта с экстрагент-содержащей микроэмульсией. После выщелачивания твёрдая фаза отделяется и целевые компоненты из микроэмульсии реэкстрагируются. При этом компоненты, которые плохо экстрагируются, например соединения кальция, железа, кремния, будут оставаться в составе твердой фазы. Главным достоинством микроэмульсионного выщелачивания является селективное извлечение целевых компонентов и их включение в капли микроэмульсии (экстракция) уже на стадии обработки твердой фазы (выщелачивания), то есть совмещение выщелачивания и экстракции в одном процессе. (Юртов Е.В., Мурашова Н.М. Выщелачивание металлов экстрагент-содержащими микроэмульсиями // Химическая технология. 2010. №8. С.479-483). Метод был успешно опробован при извлечении ионов меди из образца гальванического шлама в микроэмульсию, содержавшую керосин, воду, ди-(2-этилгексил)фосфат натрия в качестве ПАВ и ди-(2-этилгексил)фосфорную кислоту в качестве экстрагента (Мурашова Н.М., Левчишин С.Ю., Юртов Е.В. Микроэмульсии с ди-(2-этилгексил)фосфорной кислотой для выщелачивания цветных металлов из шламов // Химическая технология. 2011. №7. С.405-410). На примере модельной системы с оксидом меди (II) было показано извлечение меди с помощью микроэмульсий в системе додецилсульфат натрия - бутанол-1 - керосин - вода, содержащих в качестве экстрагентов ди-(2-этилгексил)фосфорную или капроновую кислоту (Полякова А.С., Мурашова Н.М., Юртов Е.В. Микроэмульсии в системах додецилсульфат натрия - бутанол-1 - экстрагент - керосин - вода для извлечения цветных металлов из оксидного сырья // Журнал прикладной химии. 2020. Т.93. №2. С.249-256).

Известен способ извлечения металлов из твердофазного сырья (Юртов Е.В., Мурашова Н.М. «Способ извлечения металлов из твердофазного сырья». Патент RU № 2349652 С2), включающий измельчение сырья, выщелачивание с помощью прямой («масло в воде») микроэмульсии, состоящей из водной фазы и органической фазы, содержащей керосин и в качестве экстрагента ди-(2-этилгексил)фосфат натрия, отделение твердой фазы и реэкстракцию извлекаемых металлов, отличающийся тем, что выщелачивание ведут микроэмульсией, состоящей из 30 - 75 % об. водной фазы и содержащей в органической фазе ди-(2-этилгексил)фосфат натрия в количестве 1,0 - 2,0 моль/л и дополнительно введенную ди-(2-этилгексил)фосфорную кислоту в количестве 0,3 - 0,6 моль/л. Недостатком этого способа является необходимость реэкстракции цветных металлов из микроэмульсии для их последующего выделения и очистки. Кроме того, для формирования микроэмульсии в описанном изобретении используется дорогостоящий реагент - ди-(2-этилгексил)фосфат натрия, который требуется в значительных количествах - в концентрациях 1,0-2,0 моль/л.

Таким образом, недостатками перечисленных выше способов является получение из гальванических шламов растворов или осадков соединений цветных металлов, которые требуют дальнейшей переработки.

При переработке гальванических шламов, содержащих преимущественно соединения одного какого-либо металла, например цинка, после извлечения его ионов в микроэмульсию, можно провести в этой микроэмульсии синтез наночастиц. Наночастицы оксидов цветных металлов, в том числе оксида цинка, востребованы в качестве нанодобавок в различные конструкционные и функциональные материалы. Например, предлагается пропитывать древесину с целью снижения ее влаго- и водопоглощения составом из отработанного растительного масла и наночастиц оксида цинка размером примерно 20 нм (Томина Е.В., Дмитренков А.И., Жужукин К.В. Использование наноразмерного ZnO в составах для защитной обработки древесины // Известия вузов. Лесной журнал. 2022. №4. С.173-184). Предлагается вводить наночастицы оксида цинка размером от 20 до 100 нм в качестве замедлителей горения в полимерные материалы, например в поливиниловый спирт, полиметилметактират и пластифицированный поливинилхлорид (Серцова А.А., Маракулин С.И., Юртов Е.В. Наночастицы соединений металлов - замедлители горения для полимерных композиционных материалов // Российский химический журнал (Журнал Российского химического общества им. Д.И. Менделеева). 2015. Т.59, №3. С. 78-85). Известен способ получения материала с антибактериальными свойствами на основе хлопковой ткани, модифицированной наночастицами оксида цинка (Светличный В.А., Лапин И.Н., Гончарова Д.А., Немойкина А.Л. «Способ получения материала с антибактериальными свойствами на основе хлопковой ткани, модифицированной наночастицами оксида цинка». Патент RU № 2615693 С1). В предложенном способе хлопковую ткань модифицируют наночастицами оксида цинка в количестве 0,8-8 мас.%, размер наночастиц оксида цинка составляет 5-100 нм.

Капли микроэмульсий «вода в масле» (обратных микроэмульсий) служат «нанореакторами» при синтезе наночастиц металлов, оксидов и нерастворимых в воде солей. Малый размер образующихся частиц и их устойчивость к коагуляции объясняется стабилизирующим действием ПАВ, которое находится в системе в высокой концентрации. Микроэмульсионный синтез часто позволяет получать наночастицы с более узким распределением частиц по размеру, чем осаждение из растворов (Товстун С.А., Разумов В.Ф. Получение наночастиц в обратных микроэмульсиях // Успехи химии. 2011. Т.80. №10. с. 966-1012).

Наиболее близким аналогом (прототипом) к заявляемому изобретению является способ получения наночастиц ZnO с использованием микроэмульсии «вода в масле», который включает стадии осаждения наночастиц, отделение полученного осадка центрифугированием, его промывку и сушку. Синтез наночастиц оксида цинка проводят путем смешивания двух микроэмульсий «вода в масле», одна из которых в качестве водной фазы содержит раствор нитрата цинка, а вторая - раствор карбоната аммония. Состав микроэмульсий следующий, мас.%: водная фаза - 36; цетилтриметиламмоний бромид - 10; бутанол-1 - 10; н-октан - 44. В результате смешивания микроэмульсий образуется осадок карбоната цинка, который затем отделяют центрифугированием, промывают смесью 1:1 метанола и хлороформа и сушат при 100 °С. После прокаливания полученного карбоната цинка получали оксид цинка, размер наночастиц по данным рентгеновской дифракции составлял 14 нм. Недостатками описанного способа является использование для осаждения наночастиц одной микроэмульсии, содержащей водный раствор нитрата цинка и второй микроэмульсии, содержащей раствор карбоната аммония, в результате осаждения получаются наночастицы карбоната цинка, которые для получения оксида цинка нужно прокаливать (Hingorani S., Pillai V., Kumar P., Multani M.S., Shah D.O. Microemulsion mediated synthesis of zinc-oxide nanoparticles for varistor studies // Materials Research Bulletin, 1993, v. 28, № 12, p.p. 1303-1310).

Технической задачей предлагаемого изобретения является получение наночастиц ZnO размером в единицы и десятки нм, которые могут использоваться в качестве добавок в различные конструкционные и функциональные материалы, из цинксодержащих гальванических шламов, которые являются отходами гальванического производства.

Поставленная задача решается путем разработки способа получения наночастиц оксида цинка при переработке цинксодержащего гальванического шлама, включающего использование микроэмульсии «вода в масле», осаждение наночастиц, отделение полученного осадка центрифугированием, его промывку и сушку, отличающегося тем, что микроэмульсию «вода в масле», содержащую, мас. %: 6,5-12,5 воды, 9,5-11,0 додецилсульфата натрия, 23,0-26,0 бутанола-1, 8,5-9,5 ди-(2-этилгексил)фосфорной кислоты, остальное - керосин, используют для выщелачивания, проводимого при нагревании, предварительно измельчённого цинксодержащего гальванического шлама, после выщелачивания осаждают наночастицы под действием водного раствора NaOH при перемешивании, промывку отделённого осадка проводят последовательно при механическом перемешивании в воде и ацетоне, а затем - в этаноле, причём выщелачивание и промывку в этаноле проводят при воздействии ультразвука мощностью 26,2 Вт и частотой 22 кГц.

В отличие от аналогов, в предлагаемом способе для переработки гальванических шламов предлагается выщелачивание цинка с помощью микроэмульсии «вода в масле», с последующим синтезом в этой микроэмульсии наночастиц оксида цинка. В отличие от прототипа, в предлагаемом способе микроэмульсию, содержащую, мас. %: 6,5-12,5 воды, 9,5-11,0 додецилсульфата натрия, 23,0-26,0 бутанола-1, 8,5-9,5 ди-(2-этилгексил)фосфорной кислоты, остальное - керосин, используют для выщелачивания, проводимого при нагревании, предварительно измельчённого цинксодержащего гальванического шлама, после выщелачивания осаждают наночастицы под действием водного раствора NaOH при перемешивании, промывку отделённого осадка проводят последовательно при механическом перемешивании в воде и ацетоне, а затем - в этаноле, причём выщелачивание и промывку в этаноле проводят при воздействии ультразвука мощностью 26,2 Вт и частотой 22 кГц. Таким образом, заявленное изобретение соответствует критерию новизны.

Предлагаемый способ получения наночастиц оксида цинка при переработке цинксодержащих гальванических шламов заключается в проведении следующих операций: измельчение гальванического шлама, выщелачивание цинка с помощью обратной («вода в масле») микроэмульсии, содержащей 6,5-12,5 мас.% воды, 9,5-11,0 мас.% додецилсульфата натрия, 23,0-26,0 мас.% бутанола-1, 8,5-9,5 мас.% ди-(2-этилгексил)фосфорной кислоты, остальное - керосин. Выщелачивание проводят в закрытом сосуде при нагревании, механическом перемешивании и воздействии ультразвука мощностью 26,2 Вт и частотой 22 кГц. Затем в микроэмульсию, содержащую ионы цинка, при перемешивании по каплям добавляют водный раствор NaOH для осаждения наночастиц оксида цинка. Полученный в результате синтеза осадок ZnO отделяют от микроэмульсии центрифугированием, промывают от компонентов микроэмульсии - солей, керосина, бутанола и додецилсульфата натрия. Промывку отделённого осадка проводят последовательно при механическом перемешивании в воде и ацетоне, а затем - в этаноле, причём промывку в этаноле проводят при воздействии ультразвука мощностью 26,2 Вт и частотой 22 кГц. На заключительной стадии осадок высушивают в течение 1 часа при 105°C.

Пример 1.

Микроэмульсионное выщелачивание цинка на модельной системе с ZnO.

Возможность применения экстрагент-содержащих микроэмульсий в системе додецилсульфат натрия - бутанол-1 - экстрагент - керосин - вода для извлечения цинка рассмотрена на модельной системе с оксидом цинка. Используют порошок оксида цинка ZnO квалификации «ч», размер частиц 2 - 40 мкм, средний размер 5 мкм.

Для получения микроэмульсии используют додецилсульфат натрия («Химмед», Россия, содержание основного вещества не менее 95%), бутанол-1 («(Кемикал лайн», Россия, квалификация «ч»), керосин осветительный и дистиллированную воду. В качестве экстрагентов использованы капроновая кислота (Acros organics, 99%), ди-(2-этилгексил)-фосфорная кислота (Д2ЭГФК) (Merck, не менее 95% основного вещества), трибутилфосфат (ТБФ) (Acros organics, 99%) и уксусная кислота («ч»).

На основе ранее полученных результатов для извлечения меди на модельной системе с оксидом меди (Полякова А.С., Мурашова Н.М., Юртов Е.В. Микроэмульсии в системах додецилсульфат натрия - бутанол-1 - экстрагент - керосин - вода для извлечения цветных металлов из оксидного сырья // Журнал прикладной химии. 2020. Т.93. №2. С.249-256) для проведения выщелачивания были выбраны обратные («вода в масле») микроэмульсии, содержащие додецилсульфат натрия в концентрации 0,32 моль/л, бутанол-1 в концентрации 2,95 моль/л. Концентрации экстрагентов были: ди-(2-этилгексил)фосфорной кислоты 0,25 моль/л; капроновой кислоты 0,25 моль/л; трибутилфосфата 0,25 моль/л и уксусной кислоты 0,12 моль/л. Микроэмульсии такого состава были устойчивы при проведении процесса выщелачивания, размер капель микроэмульсий составлял 5-8 нм.

Для получения микроэмульсии с Д2ЭГФК к 7,37 г додецилсульфата натрия добавляют 9,22 мл (9,22 г) воды, 21,56 мл (17,46 г) бутанола-1, 6,64 мл (6,44 г) Д2ЭГФК и 42,58 мл (34,92 г) керосина. Компоненты интенсивно перемешивают до полного растворения додецилсульфата натрия и образования оптически прозрачной микроэмульсии.

Для получения микроэмульсии с капроновой кислотой к 7,37 г додецилсульфата натрия добавляют 18,43 мл (18,43 г) воды, 21,56 мл (17,46 г) бутанола-1, 2,52 мл (2,32 г) капроновой кислоты и 37,49 мл (30,74 г) керосина. Компоненты интенсивно перемешивают до полного растворения додецилсульфата натрия и образования оптически прозрачной микроэмульсии.

Для получения микроэмульсии с трибутилфосфатом и уксусной кислотой к 7,37 г додецилсульфата натрия добавляют 8,98 мл (18,43 г) воды, 20,71 мл (16,78 г) бутанола-1, 0,75 мл (0,80 г) 70 %-ной уксусной кислоты, 5,45 мл (5,31 г) трибутилфосфата и 47,19 мл (38,70 г) керосина. Компоненты интенсивно перемешивают до полного растворения додецилсульфата натрия и образования оптически прозрачной микроэмульсии.

Выщелачивание цинка из частиц твёрдой фазы проводят в закрытой колбе при температуре 80 °С при одновременном механическом перемешивании со скоростью 1000 об/мин на магнитной мешалке с подогревом ICT Basic и ультразвуковом воздействии мощностью 26,2 Вт и частотой 22 кГц, создаваемом с помощью ультразвукового диспергатора УЗД 1-0.1/22. Объём микроэмульсии составлет 80 мл. Соотношение массы твёрдой фазы (г) к объёму микроэмульсии (мл) составляет 1:50. Условия выщелачивания выбраны на основе ранее полученных результатов (Полякова А.С., Мурашова Н.М., Юртов Е.В. Микроэмульсии в системах додецилсульфат натрия - бутанол-1 - экстрагент - керосин - вода для извлечения цветных металлов из оксидного сырья // Журнал прикладной химии. 2020. Т.93. №2. С.249-256). Для анализа кинетики выщелачивания отбирают пробы микроэмульсии объемом 2 мл, в которых определяют содержание цинка. Чтобы удалить взвешенные частицы твердой фазы, пробы микроэмульсии центрифугируют со скоростью 8000 об/мин в течение 15 мин в центрифуге ОПН-8. Ионы цинка реэкстрагируют из микроэмульсии путем смешивания с трехкратным по объему количеством 10 мас. % раствора азотной кислоты. Для завершения процесса реэкстракции и разделения фаз образцы выдерживют не менее 1 суток при комнатной температуре. Количественное определение цинка в реэкстракте проводят методом комплексонометрического титрования раствором динатриевой соли этилендиаминтетрауксусной кислоты (ЭДТА) в присутствии индикатора эриохромового чёрного Т до изменения окраски раствора от фиолетовой к синей. Результаты исследования кинетики микроэмульсионного выщелачивания цинка с помощью микроэмульсий в системе додецилсульфат натрия - бутанол-1 - экстрагент - керосин - вода, содержащих различные экстрагенты, представлены в таблице 1.

Наиболее высокая скорость и степень извлечения цинка достигается при использовании микроэмульсии додецилсульфата натрия, содержащей ди-(2-этилгексил)фосфорную кислоту (табл.1). Процесс выщелачивания выходит на равновесие через 2 часа, при этом соотношение числа моль ионов Zn2+ и числа моль ди-(2-этилгексил)фосфорной кислоты в микроэмульсии достигает примерно  = 1:2. Это позволяет предположить, что в результате выщелачивания образуется соединение Zn(Д2ЭГФ)2.

= 1:2. Это позволяет предположить, что в результате выщелачивания образуется соединение Zn(Д2ЭГФ)2.

Микроэмульсия, содержащая ди-(2-этилгексил)фосфорную кислоту, сохраняет свою структуру в процессе выщелачивания, диаметр ее капель практически не изменяется. Гидродинамический диаметр капель микроэмульсии, определенный методом динамического светорассеяния (Zetasizer Nano ZS, Malvern, Великобритания), до выщелачивания составил 6,0 ± 0,3 нм, а после выщелачивания - 6,3 ± 0,2 нм.

Таким образом, для проведения микроэмульсионного выщелачивания цинка требуется микроэмульсия, содержащая керосин, воду, додецилсульфат натрия в качестве ПАВ, бутанол-1 в качестве второго ПАВ (соПАВ) и ди-(2-этилгексил)фосфорную кислоту в качестве экстрагента. Состав использованной микроэмульсии был следующим (мас.%): вода - 12,22; додецилсульфат натрия - 9,78; бутанол-1 - 23,16; ди-(2-этилгексил)фосфорная кислота - 8,54; керосин - 46,30.

Пример 2.

Микроэмульсионное выщелачивание цинка из модельного гальванического шлама.

Часто гальванические шламы образуются при обработке сточных вод NaOH, Ca(OH)2 или CaO, при этом образуются гидроксиды металлов. Возможность микроэмульсионного выщелачивания цинка из гальванических шламов изучена на модели гидроксида цинка, загрязненного гидроксидом железа.

Гидроксид цинка, загрязненный гидроксидом железа (модельный гальванический шлам), получают следующим образом. Приготовляют электролит цинкования, который содержит на 1л раствора: 120 г ZnSO4 * 7H2O, 625 г H3BO3, 10,0 г FeCl3 * 6H2O. Состав электролита выбран исходя данных, приведённых в «Информационно-техническом справочнике по наилучшим доступным технологиям ИТС 36-2017». Дополнительно в раствор добавляют соли железа (III), которые могут накапливаться в отработанном электролите по мере проведения процесса цинкования. Гидроксиды металлов осаждают при добавлении гидроксида натрия при мольном соотношении n(Zn2+):n(NaOH) = 1:2 и (Fe3+):n(NaOH) = 1:3, затем осадок высушивают на воздухе при комнатной температуре. Полученный модельный шлам содержит 29,0 мас.% цинка, 2,1 мас.% железа и 7,9 мас.% воды. Перед выщелачиванием модельный шлам измельчают.

Для получения микроэмульсии используют додецилсульфат натрия («Химмед», Россия, содержание основного вещества не менее 95%), бутанол-1 («(Кемикал лайн», Россия, квалификация «ч»), ди-(2-этилгексил)фосфорную кислоту (Merck, не менее 95% основного вещества), керосин осветительный и дистиллированную воду. Для получения микроэмульсии к 7,38 г додецилсульфата натрия добавляют 4,61 мл (4,61 г) воды, 21,59 мл (17,49 г) бутанола-1, 6,64 мл (6,44 г) Д2ЭГФК и 39,77 мл (32,61 г) керосина. Компоненты интенсивно перемешивают до полного растворения додецилсульфата натрия и образования оптически прозрачной микроэмульсии. Количество воды в микроэмульсии уменьшают, поскольку дополнительная вода вносится вместе со шламом. Состав микроэмульсии следующий, мас.%: вода - 6,73; додецилсульфат натрия - 10,77; бутанол-1 - 25,52; ди-(2-этилгексил)фосфорная кислота - 9,40; керосин - 47,58.

Процесс микроэмульсионного выщелачивания проводят так, как описано в примере 1, при температурах 80, 50 и 20 °С.

Реэкстракцию металлов из микроэмульсии проводят с помощью 10 мас.% HCl, соотношение объёмов микроэмульсии и раствора кислоты VМЭ:Vкислоты = 1:3. Концентрацию цинка в реэкстракте определяют методом комплексонометрического титрования раствором динатриевой соли этилендиаминтетрауксусной кислоты (ЭДТА) в присутствии индикатора эриохромового чёрного Т. Для устранения влияния ионов железа, мешающих определению, добавляют цитрат натрия, который связывает ионы Fe3+ в комплекс. Количественное определение железа в реэкстракте проводят путем титрования пробы раствором ЭДТА в ацетатном бурферном растворе с pH=2,3 в присутствии сульфосалициловой кислоты при температуре 60°С.

Результаты выщелачивания цинка и железа на модельной системе «гидроксид цинка, загрязненный гидроксидом железа» (модельный гальванический шлам), при температурах 80, 50 и 20 °С представлены в таблицах 2, 3 и 4.

разделения Zn/Fe

разделения Zn/Fe

разделения Zn/Fe

Из полученных результатов (табл.2-4) следует, что снижение температуры с 80 до 50 °С не оказывает существенного влияния на степень извлечения цинка; при уменьшении температуры до 20 °С степень извлечения цинка снижается. Наиболее высокие степени извлечения цинка (примерно 88 %) и коэффициенты разделения цинка и железа (примерно 90) достигаются через 10 мин выщелачивания при температуре 50 °С.

Микроэмульсия остается стабильной в ходе процесса выщелачивания. Гидродинамический диаметр капель микроэмульсии после выщелачивания при 50 °С составил 6,9±3,3 нм, что незначительно выше диаметра капель этой микроэмульсии до выщелачивания (4,5±0,3 нм).

Таким образом, показана возможность селективного извлечения ионов цинка из модельного гальванического шлама, представляющего собой гидроксид цинка, загрязненный гидроксидом железа, при помощи выщелачивания микроэмульсией следующего состава (мас.%): вода - 6,73; додецилсульфат натрия - 10,77; бутанол-1 - 25,52; ди-(2-этилгексил)фосфорная кислота - 9,40; керосин - 47,58. Рекомендуется проводить выщелачивание при температуре 50 °С.

Пример 3.

Микроэмульсионное выщелачивание цинка из гальванического шлама.

Гальванический шлам получают из отработанного электролита цинкования, предоставленного НИИ «Полюс» им. М.Ф. Стельмаха. Осаждение осуществляют при обработке электролита раствором гидроксидом натрия в соотношении n(Zn2+):n(NaOH) = 1:2. Полученный шлам высушивают на воздухе при комнатной температуре. Шлам содержит 31,0 мас.% цинка и 19,2 мас.% воды, железо в шламе отсутствует. Перед выщелачиванием шлам измельчают.

Микроэмульсию для выщелачивания, содержащую (мас.%): воду - 6,73; додецилсульфат натрия - 10,77; бутанол-1 - 25,52; ди-(2-этилгексил)фосфорную кислоту - 9,40; керосин - 47,58, получают, как описано в примере 2.

Процесс микроэмульсионного выщелачивания проводят так, как описано в примере 1, температура выщелачивания 50 °С. Диаметр капель микроэмульсии после выщелачивания 3,8±1,3 нм, что практически не отличается от диаметра капель этой микроэмульсии до выщелачивания (4,5±0,3 нм). Реэкстракцию цинка и его количественное определение проводят, как описано в примере 2. Результаты микроэмульсионного выщелачивания цинка из промышленного гальванического шлама приведены в таблице 5.

Результаты показывают, что микроэмульсия, содержащая (мас.%): воду - 6,73; додецилсульфат натрия - 10,77; бутанол-1 - 25,52; ди-(2-этилгексил)фосфорную кислоту - 9,40; керосин - 47,58, извлекает цинк из производственного цинксодержащего гальванического шлама. При этом степень извлечения цинка 97,6% достигается уже через 10 минут выщелачивания.

Таким образом, показана возможность микроэмульсионного выщелачивания цинка из образца отходов гальванического производства с помощью микроэмульсии, содержащей (мас.%): воду - 6,73; додецилсульфат натрия - 10,77; бутанол-1 - 25,52; ди-(2-этилгексил)фосфорную кислоту - 9,40; керосин - 47,58.

Пример 4.

Синтез наночастиц ZnO при использовании модельной системы.

Изучена возможность синтеза наночастиц ZnO в микроэмульсии в системе додецилсульфат натрия - бутанол-1 - Д2ЭГФК - керосин - вода, содержащей ионы цинка после выщелачивания из модельной системы с ZnO.

Получение микроэмульсии и проведение выщелачивания цинка из порошка ZnO проводили, как описано в примере 1. Микроэмульсия содержит (мас.%): воду - 12,22; додецилсульфат натрия - 9,78; бутанол-1 - 23,16; ди-(2-этилгексил)фосфорную кислоту - 8,54; керосин - 46,30. Выщелачивание проводят в течение 2 часов при температуре 80 °С.

Процесс синтеза наночастиц проводят путем добавления по каплям 0,2 моль/л раствора NaOH в течение 15 минут в микроэмульсию, содержащую ионы цинка после выщелачивания (концентрация ионов цинка 0,10 моль/л) при температуре 65°С и механическом перемешивании 1200 об/мин. В процессе синтеза микроэмульсия остается стабильной, расслаивания на жидкие фазы не наблюдается, происходит только выпадение белого осадка ZnO. При синтезе протекает следующая реакция:

Zn(Д2ЭГФ)2 + 2NaOH = ZnO + 2Д2ЭГФNa + H2O.

Полученный в результате синтеза осадок ZnO отделяют от микроэмульсии центрифугированием. Для избавления от остатков керосина, бутанола и додецилсульфата натрия, а также водорастворимых солей, входящих в состав в микроэмульсии, осадок последовательно промывают при механическом перемешивании в воде и ацетоне в течение 2 минут, а затем в этаноле при воздействии ультразвука мощностью 26,2 Вт и частотой 22 кГц в течение 2 минут. На заключительной стадии осадок высушивают в течение 1 часа при 105°C.

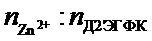

Высушенный осадок исследован с помощью просвечивающего электронного микроскопа JEOLJEM-1011 (Япония). Просвечивающая электронная микроскопия осадка показывает, что получены наночастицы с формой, близкой к сферической, средний диаметр частиц составляет 34±9 нм (Фиг. 1).

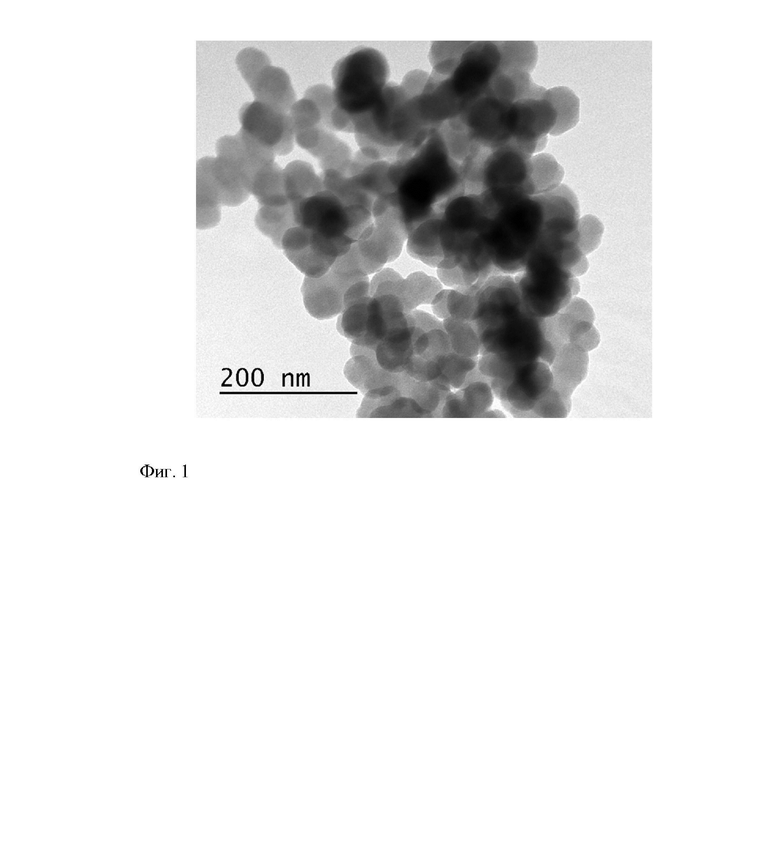

Для определения фазового состава полученных наночастиц проведен рентгеноструктурный анализ на дифрактометре ДРОН-4 (Россия) с использованием монохроматизированного CoKα излучения. Сравнение дифрактограмм полученных наночастиц (Фиг. 2, сверху) и эталона ZnO (Фиг. 2, снизу) показывает, что действительно были синтезированы наночастицы ZnO.

Таким образом, показана возможность синтеза наночастиц ZnO в микроэмульсии в системе ДСН - бутанол-1 - Д2ЭГФК - керосин - вода, содержащей ионы цинка после выщелачивания, путем осаждения ZnO из микроэмульсии раствором NaOH. Полученные наночастицы отделяют, после чего последовательно промывают в воде, ацетоне и этаноле, а затем высушивают в течение 1 ч при 100°С. Средний диаметр частиц, по данным просвечивающей электронной микроскопии, составляет 34±9 нм, частицы имеют форму, близкую к сферической. Рентгеноструктурный анализ полученного образца подтверждает, что были синтезированы наночастицы ZnO.

Пример 5.

Синтез наночастиц ZnO при использовании образца отходов гальванического производства.

Изучена возможность синтеза наночастиц ZnO в микроэмульсии в системе додецилсульфат натрия - бутанол-1 - Д2ЭГФК - керосин - вода, содержащей ионы цинка после его выщелачивания из гальванического шлама.

Гальванический шлам получают из отработанного электролита цинкования, предоставленного НИИ «Полюс» им. М.Ф. Стельмаха. Осаждение осуществляют при обработке электролита раствором гидроксида натрия в соотношении n(Zn2+):n(NaOH) = 1:2. Полученный шлам высушивают на воздухе при комнатной температуре. Шлам содержит 31,0 мас.% цинка и 19,2 мас.% воды, железо в шламе отсутствует. Перед выщелачиванием шлам измельчают.

Микроэмульсию для выщелачивания, содержащую (мас.%): воду - 6,73; додецилсульфат натрия - 10,77; бутанол-1 - 25,52; ди-(2-этилгексил)фосфорную кислоту - 9,40; керосин - 47,58, получают, как описано в примере 2.

Процесс микроэмульсионного выщелачивания проводят так, как описано в примере 1, температура выщелачивания 50 °С, время выщелачивания 1 час. Реэкстракцию цинка и его количественное определение проводят, как описано в примере 2. Концентрация ионов цинка в микроэмульсии после выщелачивания составляет 0,064 моль/л.

Синтез наночастиц проводят путем добавления по каплям 25,6 мл 0,5 моль/л раствора NaOH в микроэмульсию, содержащую ионы цинка после выщелачивания. Синтез ведут при температуре 25°С и механическом перемешивании 1200 об/мин. После добавления NaOH микроэмульсию перемешивают при тех же условиях ещё 15 минут. В процессе синтеза микроэмульсия остается стабильной, расслаивания на жидкие фазы не наблюдается, происходит только выпадение белого осадка ZnO.

Полученный в результате синтеза осадок ZnO отделяют от микроэмульсии центрифугированием. Для избавления от остатков керосина, бутанола и додецилсульфата натрия, а также водорастворимых солей, входящих в состав в микроэмульсии, осадок дважды промывают дистиллированной водой при воздействии ультразвука мощностью 26,2 Вт и частотой 22 кГц в течение 2 минут, а затем промывают ацетоном при таком же воздействии ультразвука. На заключительной стадии осадок высушивают в течение 1 часа при 105 °C.

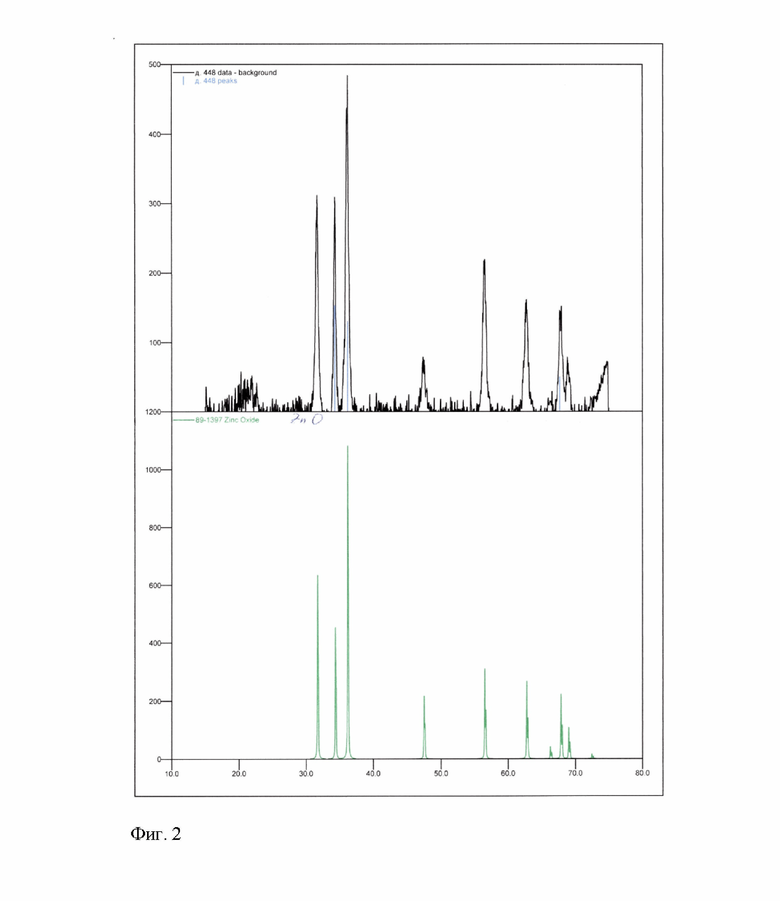

Высушенный осадок исследован с помощью просвечивающего электронного микроскопа JEOLJEM-1011 (Япония). Просвечивающая электронная микроскопия осадка показывает, что были получены наночастицы сферической формы, средний диаметр частиц составляет 6,2±1,6 нм, частицы чётко отделены друг от друга (Фиг. 3).

Таким образом, приведенные примеры доказывают возможность получения наночастиц оксида цинка размером в единицы и десятки нм при переработке цинксодержащих гальванических шламов, которые являются отходами гальванического производства, при проведении следующих операций: измельчение сырья, выщелачивание с помощью микроэмульсии «вода в масле», содержащей 6,5-12,5 мас.% воды, 9,5-11,0 мас.% додецилсульфата натрия, 23,0-26,0 мас.% бутанола-1, 8,5-9,5 мас.% ди-(2-этилгексил)фосфорной кислоты, остальное - керосин, отделение твердой фазы, осаждение наночастиц ZnO из микроэмульсии под действием водного раствора NaOH, отделение осадка, его промывку и сушку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ТВЕРДОФАЗНОГО СЫРЬЯ | 2007 |

|

RU2349652C2 |

| СПОСОБ ОТДЕЛЕНИЯ ИТТРИЯ И ИТТЕРБИЯ ОТ ПРИМЕСЕЙ ТИТАНА | 2019 |

|

RU2713766C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КРАСНЫХ ШЛАМОВ | 2022 |

|

RU2782894C1 |

| СПОСОБ ПЕРЕРАБОТКИ КИСЛЫХ ТИТАНСОДЕРЖАЩИХ РАСТВОРОВ | 2022 |

|

RU2802600C1 |

| Способ извлечения концентрата скандия из скандийсодержащих кислых растворов | 2018 |

|

RU2685833C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНОВЫХ РУД | 2010 |

|

RU2434961C1 |

| СПОСОБ РАЗДЕЛЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИТТРИЯ И ИТТЕРБИЯ ОТ ПРИМЕСЕЙ ЖЕЛЕЗА (3+) | 2019 |

|

RU2697128C1 |

| ЭКСТРАГЕНТ ДЛЯ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2260063C2 |

| Способ извлечения индия из сернокислых растворов | 2022 |

|

RU2812245C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЫСОКООЧИЩЕННОГО РАСТВОРА СУЛЬФАТА ВАНАДИЛА ИЗ ШЛАМА ОЧИЩЕННОГО ТЕТРАХЛОРИДА ТИТАНА | 2022 |

|

RU2807979C1 |

Изобретение относится к металлургии, машиностроению, химической промышленности и охране окружающей среды и может быть использовано при переработке шламов гальванических производств и получении добавок в конструкционные и функциональные материалы. Предварительно измельчённый цинксодержащий гальванический шлам выщелачивают при нагревании, используя микроэмульсию «вода в масле», содержащую, мас. %: 6,5-12,5 воды, 9,5-11,0 додецилсульфата натрия, 23,0-26,0 бутанола-1, 8,5-9,5 ди-(2-этилгексил)фосфорной кислоты, остальное – керосин. После выщелачивания осаждают наночастицы под действием водного раствора NaOH при перемешивании, отделяют полученный осадок центрифугированием и промывают его последовательно при механическом перемешивании в воде и ацетоне, а затем в этаноле. Выщелачивание и промывку в этаноле проводят при воздействии ультразвука мощностью 26,2 Вт и частотой 22 кГц. Промытый осадок высушивают. Полученные наночастицы оксида цинка имеют размер от нескольких единиц до нескольких десятков нм. 3 ил., 5 табл., 5 пр.

Способ получения наночастиц оксида цинка, включающий использование микроэмульсии «вода в масле», осаждение наночастиц, отделение полученного осадка центрифугированием, его промывку и сушку, отличающийся тем, что микроэмульсию «вода в масле», содержащую, мас. %: 6,5-12,5 воды, 9,5-11,0 додецилсульфата натрия, 23,0-26,0 бутанола-1, 8,5-9,5 ди-(2-этилгексил)фосфорной кислоты, остальное - керосин, используют для выщелачивания, проводимого при нагревании, предварительно измельчённого цинксодержащего гальванического шлама, после выщелачивания осаждают наночастицы под действием водного раствора NaOH при перемешивании, промывку отделённого осадка проводят последовательно при механическом перемешивании в воде и ацетоне, а затем в этаноле, причём выщелачивание и промывку в этаноле проводят при воздействии ультразвука мощностью 26,2 Вт и частотой 22 кГц.

| S | |||

| HINGORANI et al., Microemulsion mediated synthesis of zinc-oxide nanoparticles for varistor studies, Mat | |||

| Res | |||

| Bull., 1993, v | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для радиометрической съемки | 1924 |

|

SU1303A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ТВЕРДОФАЗНОГО СЫРЬЯ | 2007 |

|

RU2349652C2 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГАЛЬВАНИЧЕСКОГО ПРОИЗВОДСТВА | 2010 |

|

RU2422543C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЛЬВАНИЧЕСКИХ ШЛАМОВ | 2014 |

|

RU2572680C2 |

| Способ получения фотокатализатора на основе оксида цинка | 2018 |

|

RU2678983C1 |

| CN 102515246 A, 27.06.2012 | |||

| CANER DURUCAN et al., Synthesis of zinc oxide nanoparticles | |||

Авторы

Даты

2023-07-04—Публикация

2022-10-31—Подача