Изобретение относится к области получения эмульсий путем кавитационной обработки потока жидкостной смеси, в частности к устройствам для приготовления эмульсий, и может найти применение в различных отраслях промышленности, например в теплоэнергетике для приготовления водомазутной смеси и металлообрабатывающей промышленности для приготовления смазывающих и охлаждающих жидкостей, в химической, лакокрасочной, пищевой промышленности и т.д.

Известен статический смеситель непрерывного действия, содержащий цилиндрический корпус с установленными в нем поперечными рядами смесительных элементов, выполненных в виде дисков с отверстиями, расположенных под углом к продольной оси смесителя и снабженных завихрителями. При этом угол наклона отверстий в дисках выполнен увеличивающимся в каждом диске по ходу движения потока, а живое сечение в дисках выполнено уменьшающимся по ходу движения потока [1].

В данной конструкции поток смеси при прохождении через смесительные элементы в виде дисков с отверстиями подвергается многократному внезапному сужению и внезапному расширению, что сопровождается большими потерями энергии потока и приводит к увеличению энергозатрат на преодоление гидравлического сопротивления движению потока смеси. Причем увеличение гидравлического сопротивления и соответственно энергозатрат усугубляется увеличивающимся углом наклона отверстий в дисках, наличием завихрителей и уменьшающимся живым сечением в дисках.

Конструкция такого смесителя недостаточно надежна, так как смесительные элементы подвергаются интенсивному износу под воздействием образующихся вихрей и циркуляционных течений, приводящих к вибрации и выщербливанию материала смесительных элементов.

Кроме того, конструкция не содержит патрубка для подвода добавочного компонента смеси, то есть обрабатываемую смесь необходимо заранее подготовить, что усложняет технологический процесс.

Известен смеситель кавитационного типа, содержащий рабочую камеру постоянного сечения, подводящий и отводящий патрубки, расположенные соосно рабочей камере по ходу движения потока, смесительные элементы, установленные в рабочей камере, и патрубок подачи добавочного компонента смеси. Смесительные элементы выполнены в виде установленных по сечению рабочей камеры последовательно друг за другом цилиндрических обтекателей с насечкой и эллиптических обтекателей, которые установлены, в свою очередь, с возможностью вращения вокруг собственной оси, при этом отношение расстояния между цилиндрическими обтекателями к диаметру обтекателя равно 0,8 ... 1,1, а отношение высоты обтекателя к его диаметру равно 0,8 ... 1,2. Максимальная интенсивность кавитации, то есть оптимальная длина зоны кавитации за цилиндрическими обтекателями, в известном решении устанавливается равной 1,5 ... 3,0 диаметрам цилиндрического обтекателя путем изменения свободного расстояния между эллиптическими обтекателями за счет их поворота вокруг своих осей на угол от 0 до 90o. Кроме того, подводящий патрубок выполнен в виде диффузора (расширяющегося по ходу течения канала), а отводящий патрубок - в виде конфузора (сходящегося по ходу течения канала)[2].

При определенных режимах работы расположение смесительных элементов (обтекателей) последовательно друг за другом приводит к тому, что последующий ряд обтекателей может оказаться непосредственно в зоне кавитационной эрозии. В этом случае последующий ряд обтекателей будет интенсивно изнашиваться, что приведет к выходу обтекателей из строя и снижению надежности устройства.

Это подтверждается тем, что максимальная интенсивность кавитационной эрозии, приводящая к наиболее интенсивному износу образцов, находящихся в этой зоне, происходит как раз на расстоянии 0,2 ... 4 характерных размеров (диаметров) обтекаемых образцов [3, рис. 7, стр. 170].

В другом случае длина зоны кавитации может превышать расстояние между двумя соседними рядами обтекателей. В результате последующий ряд обтекателей не только будет находиться в зоне очагов кавитации и подвергаться износу, но и перестанет выполнять свою основную функцию - побудителя вторичного очага кавитации, интенсифицирующего процесс приготовления смеси, так как захлопывание каверн (пузырьков), заполненных парами жидкости и газом, будет происходить уже за этим рядом обтекателей и дальше поток смеси будет распространяться в трубопроводе. Это также снижает надежность устройства.

Вместе с тем, выполнение подводящего патрубка в виде диффузора, а отводящего патрубка в виде конфузора способствует увеличению энергозатрат, ибо при таком исполнении устройство работоспособно при условии обеспечения достаточно высоких скоростей на входе и на выходе, что приводит к большим потерям энергии на транспорт смеси в трубопроводе.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является принятый в качестве прототипа смеситель, содержащий цилиндрический корпус с осевым каналом ввода первого компонента, трубки с изогнутыми концами для ввода второго компонента смеси, установленные в боковых отверстиях корпуса с возможностью возвратно-поступательного перемещения и/или поворота вокруг своей оси и установленные перед трубками кавитаторы, выполненные, например, в виде усеченных конусов, направленных меньшими основаниями навстречу потоку [4].

Часть кавитаторов (завихрителей) выполнена со сквозными отверстиями, при этом завихрители с отверстиями и без них могут быть размещены чередуясь, а площадь сечения предшествующего завихрителя превышает площадь наибольшего сечения последующего.

Второй компонент смеси подается по трубкам непосредственно в зону кавитации за завихрителями, знаки относительных смещений и углов поворота трубок, расположенных за смежными завихрителями, могут быть различны (исходным положением трубки считают такое, когда срез ее изогнутого конца касается центра основания завихрителя, то есть конец трубки находится на оси корпуса). При этом целесообразно, чтобы относительное смещение и угол поворота трубки, расположенной за предшествующим завихрителем, были соответственно больше и меньше, чем соответствующие величины для трубки, расположенной за последующим завихрителем. Угол поворота трубки может лежать в диапазоне 15 - 25o, относительное смещение конца трубки может составлять 20 - 70%.

Последовательное расположение кавитаторов в данном устройстве может привести к тому, что последующие кавитаторы (по отношению к предыдущим) окажутся в зоне кавитационной эрозии и подвергнутся интенсивному износу. Размещение трубок для ввода второго компонента непосредственно в кавитационной зоне может также привести к их эрозии. Кроме того, последовательное размещение, а также чередование завихрителей с отверстиями и без них приводит к неоправданно высоким гидравлическим потерям за счет резкого торможения потока перед сплошными завихрителями, то есть имеет место трансформация кинетической энергии в потенциальную, затем потенциальной энергии - в кинетическую при каждом последующем разгоне и торможении потока смеси, то есть появляются дополнительные потери энергии по длине проточной части смесителя, даже если каждый из кавитаторов (завихрителей) выполняют свою функцию побудители кавитации. Это приводит к увеличению энергозатрат на преодоление гидравлического сопротивления движению потока смеси.

Технической задачей, решаемой изобретением, является создание смесителя кавитационного типа, конструкция которого более надежна в работе за счет исключения возможности кавитационного износа смесительных элементов и требует меньших энергозатрат на эксплуатацию благодаря уменьшению гидравлического сопротивления движению потока смеси.

Технической задачей, решаемой изобретением, является также уменьшение длины рабочей камеры и соответственно уменьшение осевых габаритов смесителя.

Для решения поставленной задачи в известном смесителе кавитационного типа, содержащем рабочую камеру постоянного сечения, подводящий и отводящий патрубки, расположенные соосно рабочей камере по ходу движения потока и выполненные в виде конфузора и диффузора, соответственно, смесительные элементы, установленные в рабочей камере, и патрубок подачи добавочного компонента смеси, согласно изобретению смесительные элементы выполнены в виде многоструйного сопла, установленного на входе рабочей камеры, при этом оптимальная величина относительной площади многоструйного сопла выбирается из соотношения:

где Ωопт. - оптимальная величина относительной площади сопла;

A1 - суммарная площадь сопловых отверстий многоструйного сопла;

A2 - площадь поперечного сечения рабочей камеры.

В частных случаях исполнения устройство характеризуется следующими признаками.

Согласно изобретению на внутренней поверхности рабочей камеры в начале ее концевого участка выполнен порогообразный выступ, расположенный по периметру поперечного сечения рабочей камеры.

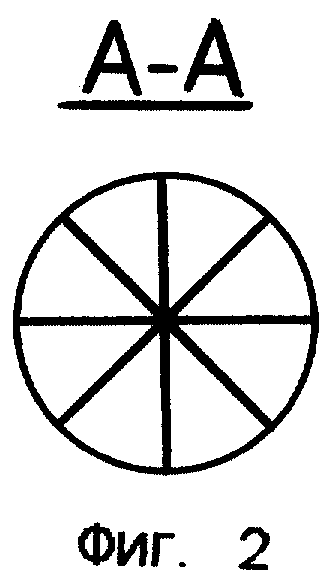

Согласно изобретению рабочая камера снабжена радиальными продольными ребрами, расположенными по всей длине ее концевого участка.

Многоструйное сопло обеспечивает дробление потока на несколько высокоскоростных струй и формирует высокоскоростной многоструйный поток. Давление в пограничных слоях струй непосредственно за соплом снижается до давления насыщенных паров, что приводит, с одной стороны, к подсосу добавочной среды (в случае расположения патрубка подачи добавочного компонента смеси непосредственно за многоструйным соплом), а с другой стороны, к интенсивному паровыделению и формированию на некотором удалении от сопла потока высокоскоростной парожидкостной смеси. Далее эта парожидкостная смесь, обладая средней скоростью выше скорости звука, переходит в дозвуковое течение в прыжке перемешивания, где происходят резкое повышение давления, конденсация паров жидкости и захлопывание пузырьков. Благодаря этому осуществляются интенсивное дробление добавочного компонента до мельчайших капелек, их проникновение в несущую среду и, как следствие, образование высокодисперсной эмульсии.

Количество сопловых отверстий ограничивается только степенью очистки жидкости. При этом, чем больше сопловых отверстий, тем больше струй и тем больше очагов кавитации, создаваемых в струйных пограничных слоях. Таким образом, многоструйное сопло обеспечивает создание достаточного количества очагов кавитации для приготовления суспензии, что исключает необходимость второго и последующих рядов смесительных элементов как дополнительных побудителей очагов кавитации. При этом многоструйное сопло находится вне зоны действия кавитации, что способствует повышению надежности устройства.

Вместе с тем обеспечивается только однократный разгон потока и последующее его торможение в рабочей камере. Тем самым снижаются потери энергии.

Выполнение на внутренней поверхности рабочей камеры в начале ее концевого участка порогообразного выступа, расположенного по периметру поперечного сечения рабочей камеры, локально несколько сужает сверхзвуковой поток. Вследствие этого инициируется прыжок перемешивания в конкретном месте рабочей камеры, где сверхзвуковой парожидкостный поток переходит в дозвуковой в виде скачка давления и где одновременно происходит конденсация паров жидкости. Таким образом, порогообразный выступ выполняет функцию побудителя возникновения прыжка перемешивания, что позволяет повысить устойчивость формирования прыжка перемешивания и, как следствие, повысить надежность работы смесителя, а кроме того, дает возможность сформировать прыжок перемешивания на меньшей длине рабочей камеры.

Снабжение рабочей камеры радиальными продольными ребрами, расположенными по всей длине ее концевого участка, где совершается прыжок перемешивания, обеспечивает разделение проходного сечения на несколько каналов. В результате амплитуда колебаний давления в зоне прыжка перемешивания уменьшается, благодаря чему снижаются вибрации, которые распространяются на все устройство и на гидросистему, и, следовательно, повышается надежность устройства. Вместе с тем, радиальные продольные ребра стабилизируют, успокаивают поток, выравнивают профиль скоростей, деформированный в прыжке перемешивания. Это обеспечивает минимальные потери энергии при торможении дозвукового потока в диффузоре. Такое выполнение наиболее целесообразно в том случае, когда поперечные размеры рабочей камеры достаточно велики.

При отсутствии порогообразного выступа радиальные продольные ребра могут выполнять одновременно функцию побудителя прыжка перемешивания.

Эмпирически установлено, что оптимальная величина относительной площади сопла (отношение суммарной площади сопловых отверстий многоструйного сопла к площади поперечного сечения рабочей камеры) находится в пределах, определяемых соотношением:

При соблюдении этого соотношения обеспечивается минимальный перепад давлений на смесителе и, стало быть, минимальные потери энергии в нем, что доказано экспериментально. Выход за пределы оптимальной зоны изменения относительной площади сопла приводит при прочих равных условиях к увеличению потерь давления и, как следствие, к росту энергозатрат на эксплуатацию смесителя.

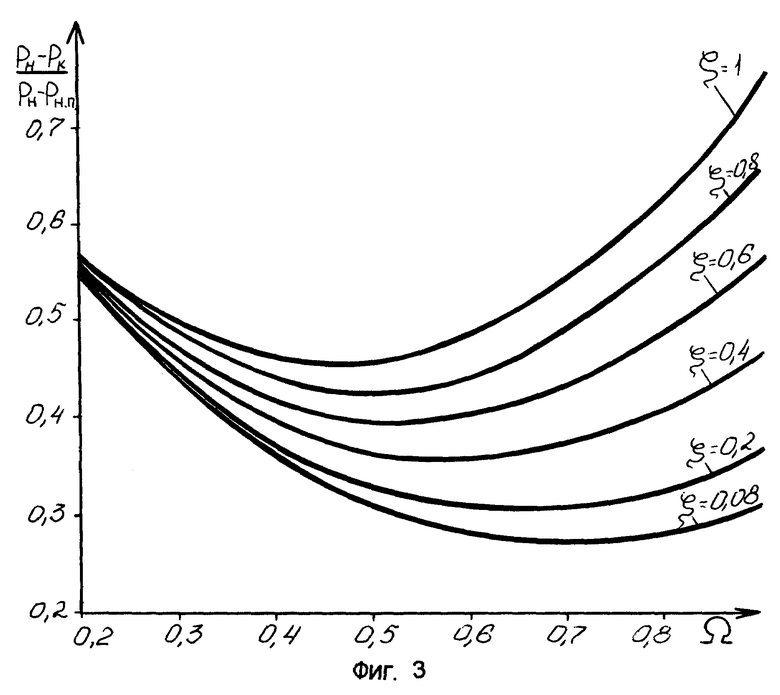

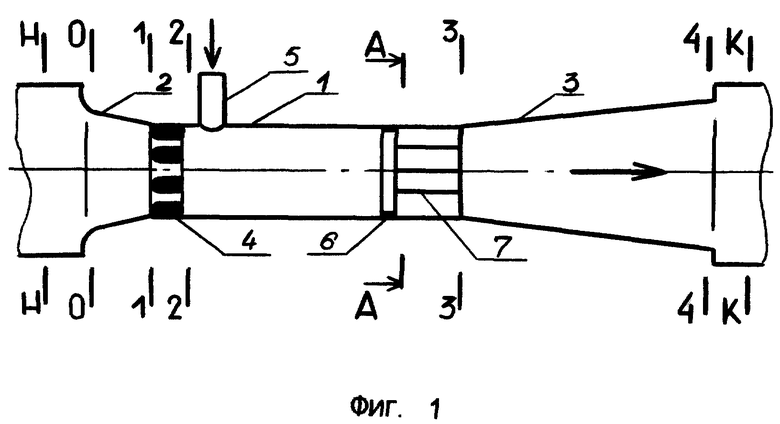

Сущность изобретения поясняется чертежами, где на фиг. 1 представлен смеситель кавитационного типа, разрез; на фиг. 2 - сечение по А-А на фиг. 1; на фиг. 3 - графики изменения относительной величины, отражающей потери энергии в смесителе, в функции относительной площади сопла.

Смеситель кавитационного типа содержит цилиндрическую рабочую камеру 1, расположенные соосно рабочей камере 1 по ходу движения потока подводящий патрубок в виде конфузора 2 и отводящий патрубок в виде диффузора 3, смесительные элементы в виде многоструйного сопла 4, установленного в рабочей камере 1 на ее входе, патрубок 5 подачи добавочного компонента смеси, установленный непосредственно за многоструйным соплом 4. Патрубок 5 может быть установлен в подводящем патрубке - конфузоре 2 (на чертеже не показано). В преимущественном варианте исполнения на внутренней поверхности рабочей камеры 1 в начале ее концевого участка, то есть на расстоянии 2 ... 3 диаметров от выходного нормального сечения камеры 1 выполнен порогообразный выступ 6, расположенный по всему периметру поперечного сечения рабочей камеры 1, а по всей длине ее концевого участка установлены радиальные продольные ребра 7.

В других вариантах исполнения рабочая камера 1 может быть снабжена либо только порогообразным выступом 6 (на чертеже не показано), либо только ребрами 7 (на чертеже не показано).

На фиг. 2 представлены графики, выполненные по результатам испытаний, из которых следует, что оптимальной зоной изменения относительной площади сопла 4 является

Ωопт.= 0,45-0,70.

Перепад давлений на смесителе Pвх. - Pвых., где (Pвх. - давление на входе смесителя, Pвых. - давление на выходе смесителя) фактически представляет собой потери давления на смесителе и, следовательно, отражает потери удельной энергии в нем.

Минимуму функции  (где Pн.п. - давление насыщенных паров) отвечает минимум потерь на смесителе.

(где Pн.п. - давление насыщенных паров) отвечает минимум потерь на смесителе.

При соблюдении соотношения Ωопт.= 0,45-0,70 обеспечивается минимальный перепад давлений на смесителе и, стало быть, минимальные потери энергии в нем во всем практическом диапазоне изменения коэффициентов сопротивления рабочей камеры ζ = 0,08...1,00 и гидравлически совершенном профилировании других элементов проточной части.

Устройство работает следующим образом.

Один из компонентов смеси, составляющий больший процент, например мазут, насосом по трубопроводу (на чертеже не показано) подают в подводящий патрубок - конфузор 2, который разгоняет поток. Многоструйное сопло 4 обеспечивает дальнейший разгон потока до скорости выше критической и его дробление на несколько струй. Сразу же за соплом 4 формируются высокоскоростные струи, в пограничных слоях которых обеспечивается снижение давления до давления насыщенных паров. В результате непосредственно за соплом 4 образуется зона пониженного давления и организуется эжектирование добавочного компонента смеси из патрубка 5. В этой зоне наблюдается интенсивное паровыделение и на некотором участке за соплом 4 формируется парожидкостный сверхзвуковой поток. Этот поток, перемещаясь, достигает порогообразного выступа 6 в концевом участке рабочей камеры 1, при прохождении через который сечение потока локально сужается, в результате чего в этом месте инициируется прыжок перемешивания (скачок давления). Парожидкостный сверхзвуковой поток в скачке давления переходит в дозвуковой, где происходят резкое повышение давления и интенсивная конденсация паров. В итоге происходят дробление компонентов смеси, их взаимное проникновение друг в друга и получение высокодисперсной стойкой эмульсии. При больших поперечных размерах рабочей камеры 1 (большом диаметре) радиальные продольные ребра 7 стабилизирует поток, выравнивают поле скоростей, уменьшают вибрации. Далее успокоенный дозвуковой поток попадает в отводящий патрубок - диффузор 3, где осуществляется его дальнейшее торможение с минимальными потерями энергии до скорости, приемлемой для транспортирования эмульсии в трубопроводе.

Таким образом, заявляемый смеситель кавитационного типа обеспечивает получение высокодисперсной эмульсии при меньших энергозатратах на эксплуатацию и является более надежным.

Изобретение может найти применение в теплоэнергетике, в металлообрабатывающей, химической, лакокрасочной, пищевой и других отраслях промышленности.

Литература

1. Авт. св. 961140, М.Кл.6 B 01 F 3/08. Статический смеситель / Заявл. 10.07.79, опубл. 30.09.82.

2. Авт. св. 745050, М.Кл.6 B 01 F 3/08. Кавитационный реактор / Заявл. 07.10.77, опубл. 07.08.81.

3. Ефимов А.В. К вопросу взаимозависимости кавитационной эрозии, гидравлики потока и формы обтекаемого тела // Исследование сооружений и оборудования гидроузлов: Труды МИСИ, N 67. - М.: МИСИ, 1969. С. 160-173.

4. Авт. св. 2081689, М.Кл.6 B 01 F 5/00. Смеситель / Заявл, 18.05.94, опубл. 20.06.97.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАВИТАЦИОННЫЙ ТЕПЛОГЕНЕРАТОР | 2016 |

|

RU2614306C1 |

| ГИДРОДИНАМИЧЕСКИЙ СМЕСИТЕЛЬ | 2014 |

|

RU2553861C1 |

| КАВИТАТОР | 2012 |

|

RU2516638C1 |

| Устройство для создания газожидкостного потока, способ и система для растворения газа в жидкости | 2023 |

|

RU2814349C1 |

| ГИДРОДИНАМИЧЕСКИЙ СМЕСИТЕЛЬ | 1994 |

|

RU2097118C1 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ РЕАКТОР | 2006 |

|

RU2305589C1 |

| КАВИТАЦИОННАЯ УСТАНОВКА | 1998 |

|

RU2152465C1 |

| Гидродинамический смеситель | 2016 |

|

RU2625874C1 |

| Кавитатор | 1989 |

|

SU1708436A1 |

| Гидродинамический смеситель | 2016 |

|

RU2618078C1 |

Изобретение относится к смесителям для получения эмульсий путем кавитационной обработки потока жидкостной смеси в теплоэнергетике, металлообработке, в химической, лакокрасочной, пищевой промышленности. Смеситель содержит цилиндрическую рабочую камеру с соосными подводящим патрубком в виде конфузора и отводящим патрубком в виде диффузора. В рабочей камере на входе установлены смесительные элементы в виде многоструйного сопла, за которым установлен патрубок подачи добавочного компонента смеси. По периметру сечения рабочей камеры выполнен порогообразный выступ. По всей длине концевого участка камеры установлены радиальные продольные ребра. Технический результат состоит в повышении надежности и экономичности устройства. 2 з.п.ф-лы, 3 ил.

где Ωопт - оптимальная величина относительной площади сопла;

A1 - суммарная площадь сопловых отверстий многоструйного сопла;

A2 - площадь поперечного сечения рабочей камеры.

| СМЕСИТЕЛЬ | 1994 |

|

RU2081689C1 |

| Кавитационный смеситель | 1990 |

|

SU1793954A3 |

| СПОСОБ ОБРАЗОВАНИЯ БЕСКАПЕЛЬНОГО ИОННОГО ПОТОКА ПРИ ЭЛЕКТРОРАСПЫЛЕНИИ АНАЛИЗИРУЕМЫХ РАСТВОРОВ В ИСТОЧНИКАХ ИОНОВ С АТМОСФЕРНЫМ ДАВЛЕНИЕМ | 2015 |

|

RU2613429C2 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2000-11-10—Публикация

1999-03-23—Подача