Изобретение относится к устройствам для перемешивания, эмульгирования, гомогенизации жидких сред и может быть использовано для проведения и интенсификации различных физико-химических, тепломассообменных процессов в системах "жидкость - жидкость".

Известен смеситель кавитационного типа (RU 2158627, МПК B01F 5/08, опубл. 10.11.2000), содержащий цилиндрическую рабочую камеру с соосным подводящим в виде диффузора патрубком, смесительные элементы и патрубок добавочного компонента смеси, причем смесительные элементы выполнены в виде многоструйного сопла. Смешивание осуществляется за счет гидродинамической кавитации.

Недостатком смесителя является отсутствие акустических колебаний определенной частоты и значительной амплитуды, т.к. акустическое излучение, вызываемое кавитацией, незначительно и имеет сплошной спектр от сотен Гц до десятков кГЦ (Ультразвук. Маленькая энциклопедия / Глав. ред. И.П. Галямина - Советская энциклопедия. 1979, с. 161).

Наиболее близким по технической сущности и достигаемым результатам является гидродинамический смеситель (RU 2553861, МПК B01F 3/04, 3/08, 5/06, опубл 20.06.2015), содержащий корпус с осевым патрубком, выполненным в виде конусно-цилиндрического сопла с возможностью возвратно-поступательного перемещения. Смесительный элемент состоит из конической вставки, на поверхности которой выполнены кольцевые проточки. Вставка находится в конической части корпуса смесительного элемента. На торце вставки напротив коническо-цилиндрического сопла выполнен отражатель в виде лунки. Корпус смесительного элемента имеет сквозные каналы, расположенные по концентрическим окружностям. Кольцевые проточки соединены с первой смесительной камерой. Интенсификация технологических процессов достигается одновременным воздействием звуковых колебаний, которые излучает пульсирующая кавитационная полость, турбулентных пульсаций, сдвиговых напряжений.

Недостатком смесителя является недостаточная интенсивность акустических колебаний определенной частоты, что снижает эффективность технологических процессов.

Техническая задача изобретения - интенсификация гидродинамических, физико-химических и тепломассообменных процессов.

Поставленная техническая задача достигается тем, что в гидродинамическом смесителе, содержащем корпус с осевым патрубком, имеющим возможность возвратно-поступательного перемещения и выполненным в виде коническо-цилиндрического сопла, и радиальным патрубком ввода компонентов, смесительный элемент, состоящий из конической вставки, на поверхности которой выполнены кольцевые проточки, находящейся в конической части корпуса смесительного элемента, имеющего в торцовой перегородке сквозные каналы, расположенные по концентрическим окружностям, на торце конической вставки напротив коническо-цилиндрического сопла выполнена выступающая цилиндрическая ступень, причем в цилиндрической ступени и конической вставке выполнено глухое осевое отверстие, соединенное расположенными в несколько рядов радиальными каналами с первой смесительной камерой и с кольцевыми проточками, а на торце цилиндрической ступени конической вставки установлена жестко закрепленная по периметру упругая пластина.

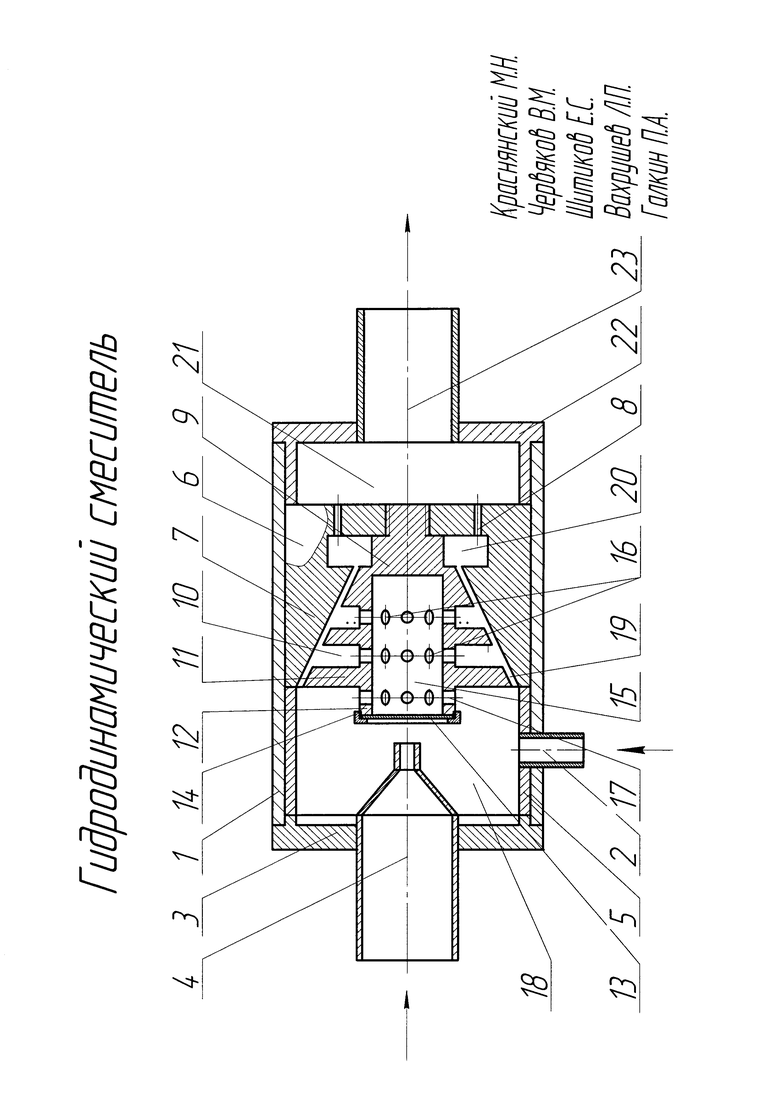

На чертеже схематически изображен гидродинамический смеситель, продольный разрез.

Гидродинамический смеситель содержит корпус 1 с радиальным патрубком 2 входа дополнительного компонента, крышку 3 с патрубком осевого входа основного компонента 4, распорную втулку 5, смесительный элемент 6, состоящий из корпуса 7 с внутренней конической поверхностью и сквозными каналами 8, закрепленной в нем конической вставкой 9 с кольцевыми проточками 10, кольцевыми выступами 11 и цилиндрической ступенью 12, упругой пластины 13, жестко закрепленной на торце цилиндрической ступени 12 крышкой 14, глухого отверстия 15, соединенного радиальными каналами 16 с проточками 10 и радиальными каналами 17 с первой смесительной камерой 18, образованной крышкой 3, распорной втулкой 5 и торцом конической вставки 9, кольцевой радиальный зазор 19, образованный конической наружной поверхностью кольцевых выступов 11 и внутренней конической поверхностью корпуса смесительного элемента 6, второй смесительной камеры 20, распложенной в корпусе смесительного элемента 6, третьей смесительной камерой 21, образованной торцом корпуса смесительного элемента 6, крышкой 22 и выходным патрубком 23.

Гидродинамический смеситель работает следующим образом: основной компонент под давлением поступает через входной осевой патрубок 4 в первую смесительную камеру 18 и попадает на упругую пластину 13, одновременно в камеру 18 подается под давлением через радиальный патрубок 2 второй компонент, затем предварительно смешанные компоненты через радиальный зазор 19 и, частично, через радиальные каналы 17, глухое отверстие 15, радиальные каналы 16, кольцевые проточки 10 поступает во вторую смесительную камеру 20. Затем обрабатываемая среда через каналы 8 проходит в третью смесительную камеру 21 и выводится из выходного патрубка 23.

Основной компонент жидкой среды, проходя через коническо-цилиндрическое сопло входного патрубка, увеличивает свою скорость движения и, попадая на упругую пластину, жестко закрепленную на торцовой поверхности цилиндрической ступени смесительного элемента, вызывает колебания. Действие использованного гидродинамическсого излучателя основано на эффекте Бернулли. Струя периодически меняет давление в зоне сопло - пластина, вызывает колебания пластины. При этом в жидкости возникают низкочастотные звуковые колебания (Ультразвук. Маленькая энциклопедия / Глав. ред. И.П. Галямина - Советская энциклопедия. 1979, с. 81).

Таким образом, в первой смесительной камере возникают звуковые колебания, которые при определенных амплитудах колебаний пластины, зависящих, в конечном итоге, от ее размеров, расхода и скорости истечения среды из сопла, могут вызвать возникновение кавитации. Начало возникновения кавитации зависит от нескольких факторов, одним из которых является частота генерируемых колебаний, причем чем она ниже, тем быстрее возникают кавитационные явления. Этот фактор использован в предлагаемой конструкции. Собственную частоту колебаний пластины, т.е. ее основной тон, можно определить по известным зависимостям для защемленной по краям круглой пластины (Л.Ф. Лепендин. Акустика. - М.: Высш. школа, 1978, с. 149-151). В результате расчетов для реальных размеров пластин получено, что основной тон может изменяться от сотен Гц до нескольких десятков кГц. Частота звуковых колебаний регулируется также изменением расстояния между выходом коническо-цилиндрического сопла и упругой пластиной.

Одновременно в первую смесительную камеру подается второй компонент через радиальный патрубок. Таким образом, в смесительной камере обрабатываемая среда подвергается интенсивному звуковому и кавитационному воздействию.

Дальнейшая обработка осуществляется в смесительном элементе. Проходя через радиальный зазор, основная часть обрабатываемой среды подвергается значительным сдвиговым напряжениям. Кольцевой радиальный зазор в продольных сечениях представляет собой ряд последовательных резких сужений и расширений, вызывающих интенсивное вихреобразование в кольцевых проточках. Для устранения застоя завихренной жидкости в кольцевых проточках, в них подается через каналы 16 предварительно озвученная жидкость в глухом отверстии 15. В глухое отверстие среда попадает через каналы 17, где подвергается дополнительному воздействию колебаний, генерируемых упругой пластиной.

Площадь поперечного сечения кольцевого радиального зазора по направлению движения обрабатываемой среды уменьшается, при этом возрастает скорость течения и, следовательно, возрастает эффективность воздействия на обрабатываемую среду.

Дальнейшее воздействие на жидкость происходит во второй и третьей смесительных камерах, в которых при резком расширении возникают вихревые течения, которые способствуют дополнительному воздействию на обрабатываемую среду. В третьей смесительной камере струи жидкости, выходящие из каналов 8, веерообразно расходятся, что приводит к взаимному их столкновению и интенсивному перемешиванию.

В предлагаемой конструкции вследствие воздействия на среду кавитации, турбулентных пульсаций, сдвиговых напряжений, ударных эффектов происходит значительное повышение эффективности технологических процессов.

Для подтверждения эффективности предлагаемого устройства по сравнению с прототипом проведен ряд экспериментов на примере получения смазочно-охлаждающей жидкости. Методика и аппаратура аналогична использованной при испытаниях прототипа. В результате установлено, что результат по времени расслаивания несмешивающихся сред - воды и масла - в предлагаемом смесителе по сравнению с лучшим результатом прототипа выше на 15..30%.

Проведенные эксперименты подтвердили высокую эффективность конструкции гидродинамического смесителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКОЙ СРЕДЫ | 2015 |

|

RU2587182C1 |

| ГИДРОДИНАМИЧЕСКИЙ СМЕСИТЕЛЬ | 2014 |

|

RU2553861C1 |

| Гидродинамический смеситель | 2016 |

|

RU2625874C1 |

| Гидродинамический смеситель | 2016 |

|

RU2618078C1 |

| Гидродинамический смеситель | 2016 |

|

RU2618883C1 |

| ГИДРОДИНАМИЧЕСКИЙ ГОМОГЕНИЗАТОР-СМЕСИТЕЛЬ | 1990 |

|

RU2021005C1 |

| КОМБИНИРОВАННЫЙ УНИВЕРСАЛЬНЫЙ СТАТИЧЕСКИЙ СМЕСИТЕЛЬ-АКТИВАТОР | 2012 |

|

RU2550203C2 |

| УСТРОЙСТВО ДЛЯ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКОЙ СРЕДЫ | 2010 |

|

RU2434674C1 |

| СМЕСИТЕЛЬ МИНЕРАЛЬНЫХ И РАСТИТЕЛЬНЫХ КОМПОЗИЦИЙ МОТОРНОГО ТОПЛИВА | 2007 |

|

RU2377060C2 |

| ВИХРЕВОЙ ГИДРОДИНАМИЧЕСКИЙ СМЕСИТЕЛЬ | 2023 |

|

RU2809579C1 |

Изобретение относится к устройствам для перемешивания, эмульгирования, гомогенизации жидких сред и может быть использовано для проведения и интенсификации различных физико-химических, тепломассообменных процессов в системах "жидкость - жидкость". Смеситель содержит корпус с осевым патрубком, имеющим возможность возвратно-поступательного перемещения и выполненным в виде коническо-цилиндрического сопла, и радиальным патрубком ввода компонентов. Смесительный элемент состоит из конической вставки, на поверхности которой выполнены кольцевые канавки. Вставка находится в конической части корпуса смесительного элемента. Корпус смесительного элемента имеет сквозные каналы, расположенные по концентрическим окружностям. На торце конической вставки напротив коническо-цилиндрического сопла выполнена выступающая цилиндрическая ступень. В цилиндрической ступени и конической вставке выполнено глухое осевое отверстие, соединенное расположенными в несколько рядов радиальными каналами с первой смесительной камерой и с кольцевыми проточками. На торце цилиндрической ступени конической вставки установлена жестко закрепленная по периметру упругая пластина. Технический результат изобретения - интенсификация гидродинамических, физико-химических и тепломассообменных процессов. 1 ил.

Гидродинамический смеситель, содержащий корпус с осевым патрубком, имеющим возможность возвратно-поступательного перемещения и выполненным в виде коническо-цилиндрического сопла, и радиальным патрубком ввода компонентов, смесительный элемент, состоящий из конической вставки, на поверхности которой выполнены кольцевые проточки, находящейся в конической части корпуса смесительного элемента, имеющего в торцовой перегородке сквозные каналы, расположенные по концентрическим окружностям, отличающийся тем, что на торце конической вставки напротив коническо-цилиндрического сопла выполнена выступающая цилиндрическая ступень, причем в цилиндрической ступени и конической вставке выполнено глухое осевое отверстие, соединенное расположенными в несколько рядов радиальными каналами с первой смесительной камерой и с кольцевыми проточками, а на торце цилиндрической ступени конической вставки установлена жестко закрепленная по периметру упругая пластина.

| ГИДРОДИНАМИЧЕСКИЙ СМЕСИТЕЛЬ | 2014 |

|

RU2553861C1 |

| СМЕСИТЕЛЬ КАВИТАЦИОННОГО ТИПА | 1999 |

|

RU2158627C1 |

| Статический смеситель | 1984 |

|

SU1162469A1 |

| US 8141353 B2, 27.03.2012 | |||

| CN 202983543 U, 12 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| US 20120033524 A1, 09.02.2012 | |||

| US 1889886 A1, 06.12.1932. | |||

Авторы

Даты

2017-05-11—Публикация

2016-05-04—Подача