ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к получению гексена-1, более точно к способу получения и выделения гексена-1 из смеси продуктов, полученных в зоне тримеризации этилена.

Объектом настоящего изобретения является также установка для получения и выделения гексена-1, содержащая зону тримеризации этилена.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Гексен-1 может быть получен с повышенной селективностью путем олигомеризации этилена, в частности, тримеризацией этилена в каталитической системе, обычно в гомогенной фазе, в присутствии или в отсутствие растворителя. Несмотря на селективность катализатора тримеризации в отношении образования гексена-1, в реакции, помимо непрореагировавшего этилена, образуются побочные продукты. Поток, выходящий с тримеризации этилена, может содержать альфа-олефины, бутен-1, октен-1, децены и главным образом гексен-1, а также растворитель олигомеризации и побочные продукты C12+ (то есть содержащие по меньшей мере 12 атомов углерода на молекулу). Указанный поток содержит также катализатор.

Одна из основных проблем в данной области относится к отделению гексена-1 от других составляющих смеси, полученной в результате реакции тримеризации этилена, до степени чистоты, соответствующей позднейшему применению гексена-1, например, в качестве сомономера для получения полиэтилена.

Было разработано определенное число методик для улучшения отделения гексена-1, одновременно снижающих затраты, связанные с инвестициями, необходимыми для создания разработанных установок.

Типично, разделение продуктов олигомеризации можно реализовать с такими устройствами разделения, как дистилляционные колонны, работающими последовательно и основанными на различиях температур кипения соединений, которые требуется разделить.

Так, первая дистилляционная колонна отделяет этилен - наиболее летучее соединение, которое выходит сверху колонны, а другие более тяжелые компоненты выходят снизу колонны и подаются во вторую колонну, в которой получают гексен-1.

Например, патент US 7476775 описывает способ отделения потока с олигомеризации, содержащий отделение потока, выходящего с реакции олигомеризации, на жидкую фракцию и газообразную фракцию, дистилляцию жидкой фракции и газообразной фракции, чтобы выделить фракции продуктов олигомеризации.

Патент US 5853551 от авторов настоящей заявки описывает схему отделения этилена и бутена-1 от C4+, затем бутена-1 от C6+, затем гексена и октена от C10+ и растворителя и, наконец, два разделения, с одной стороны гексена-1 и октена-1, а с другой стороны растворителя и C10+. Патент US 5853551 описывает схему, состоящую в добавлении дополнительного бутена-1 в первую дистилляционную колонну, чтобы поддерживать температуру внизу колонны на значениях, вблизи которых альфа-олефины являются стабильными, и чтобы в голове колонны можно было выделить этилен с небольшой долей бутена-1.

Способы, предлагавшиеся в уровне техники, имеют недостатки, в частности, недостаточная эффективность селективного разделения, и в отношении энергоэффективности. Таким образом, все еще имеется потребность в улучшении способов разделения продуктов олигомеризации, в частности, тримеризации этилена для получения гексена-1.

Задачей настоящего изобретения является разработка нового способа разделения продуктов олигомеризации, позволяющего устранить вышеуказанные проблемы известного уровня техники.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу выделения гексена-1 из смеси, полученной в реакционной секции процесса тримеризации этилена, причем указанная смесь содержит этилен, растворитель, катализатор тримеризации этилена и образованные продукты, в том числе гексен-1, и причем способ включает в себя по меньшей мере следующие этапы:

a) разделение в первой дистилляционной колонне смеси, образованной в результате реакции тримеризации этилена, на головную фракцию, содержащую этилен, и кубовую фракцию,

b) разделение, в по меньшей мере одной другой дистилляционной колонне, по меньшей мере одной части потока кубовой фракции, полученной на этапе a), на головную фракцию, содержащую гексен-1 и бутен-1, и кубовую фракцию,

c) разделение в конечной дистилляционной колонне по меньшей мере части фракции, содержащей гексен-1 и бутен-1, полученной на этапе b), на головную фракцию, содержащую главным образом бутен-1, и кубовую фракцию, содержащую главным образом гексен-1,

причем в указанном способе:

- по меньшей мере одну часть потока кубовой фракции, полученной на этапе b), возвращают в реакционную секцию, и по меньшей мере одну другую часть указанной кубовой фракции, полученной на этапе b), используют в по меньшей мере одном рециркуляционном контуре, соединяющем реакционную секцию и колонну указанного этапа b), причем указанный рециркуляционный контур позволяет охладить реакционную секцию и обеспечить повторное частичное испарение в указанной колонне этапа b).

В одном варианте согласно изобретению по меньшей мере часть потока кубовой фракции, полученной на этапе b), проводят в по меньшей мере одну дистилляционную колонну для удаления кубовой фракции, содержащей главным образом олефины C8+, прежде чем вернуть по меньшей мере часть головной фракции с указанной дистилляционной колонны в реакционную секцию.

В другом варианте осуществления изобретения по меньшей мере часть потока кубовой фракции, полученной на этапе a), проводят в по меньшей мере одну дистилляционную колонну для удаления кубовой фракции, содержащей главным образом олефины C8+, прежде чем вернуть по меньшей мере часть головной фракции с указанной дистилляционной колонны в дистилляционную колонну этапа b).

Согласно способу по изобретению, предпочтительно возвращать по меньшей мере часть потока кубовой фракции, полученной на этапе b), в голову первой колонны этапа a), чтобы смыть этилен, выходящий сверху указанной первой колонны, и увлечь фракцию олефинов C4+ вниз указанной первой колонны.

Другие характеристики и преимущества изобретения выявятся при изучении следующего подробного описания.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Список фигур

Описание и представленные ниже фигуры позволяют более четко проиллюстрировать варианты осуществления способа по изобретению и выявляют все преимущества, связанные с применением этого способа.

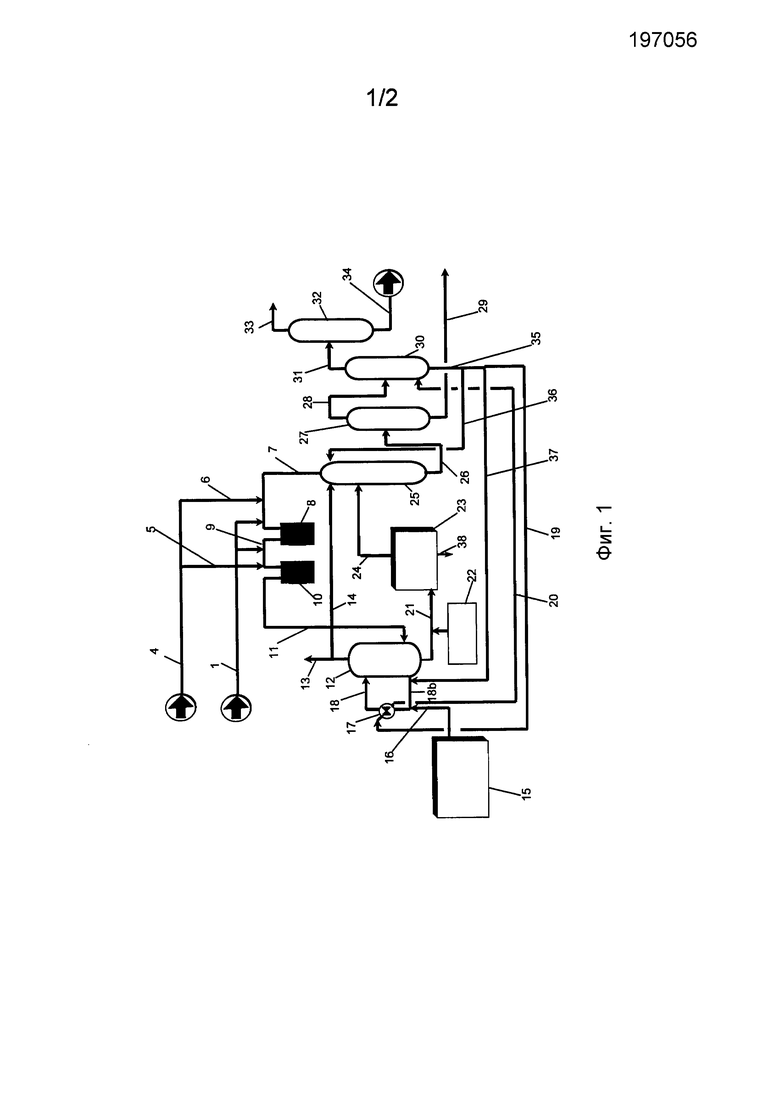

Фиг.1 показывает, без ограничений, один вариант осуществления, в котором по меньшей мере одну часть потока кубовой фракции, полученной на этапе a), проводят в дистилляционную колонну для удаления фракции C8+, прежде чем отправить ее в дистилляционную колонну этапа b).

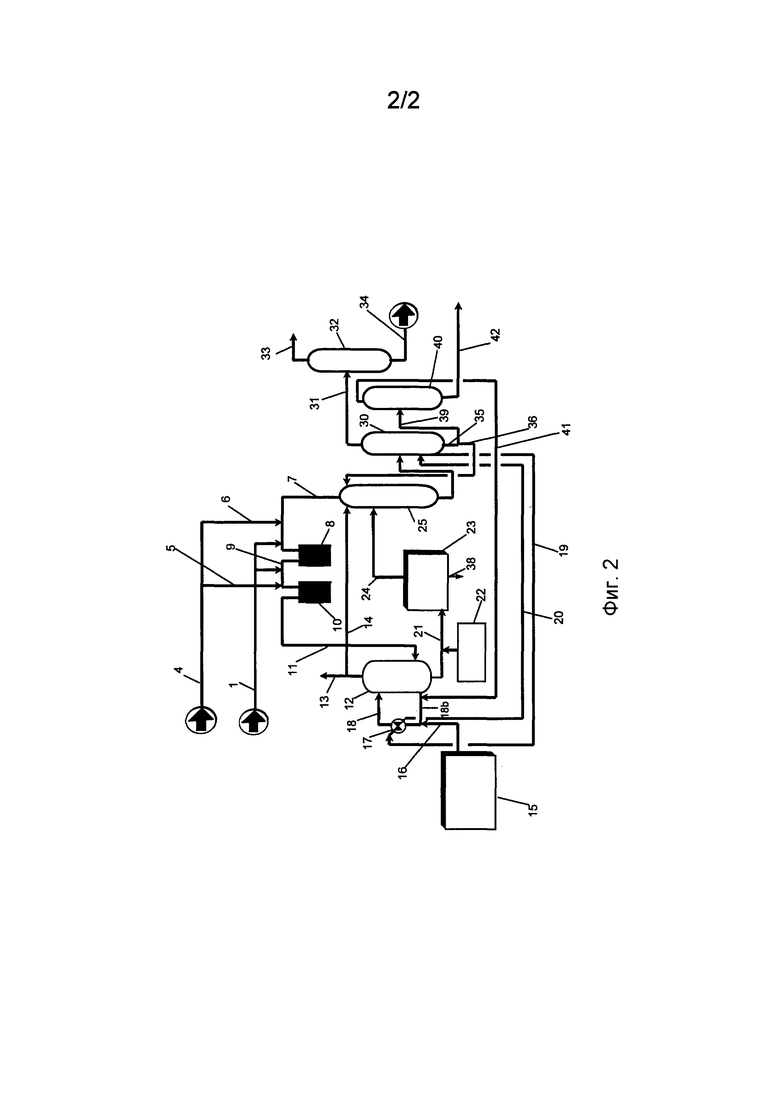

Фиг.2 показывает, без ограничений, один вариант осуществления, в котором по меньшей мере одну часть потока кубовой фракции, полученной на этапе b), проводят в по меньшей мере одну дистилляционную колонну для удаления кубовой фракции, содержащей главным образом олефины C8+, прежде чем вернуть по меньшей мере часть головной фракции, полученной в указанной дистилляционной колонне, в реакционную секцию.

Далее в тексте для большей ясности будем ссылаться на числа, указанные на фиг.1 и 2.

Реакционная секция

Способ по изобретению включает реакционную секцию тримеризации этилена. Во время реакции тримеризации этилен приводят в контакт с катализатором олигомеризации, чтобы получить гексен-1.

Катализаторы, позволяющие осуществить реакцию тримеризации этилена, могут быть гетерогенными или гомогенными в реакционной среде. Они обычно содержат по меньшей мере один из следующих элементов: переходный металл, кислотное соединение или основное соединение.

Обычно разные соединения подразделяют на две части: с одной стороны, главный компонент активированного катализатора, содержащий основной металл, компонент, чаще всего называемый "катализатором", и вспомогательные компоненты, которые служат для активации главного компонента и поддерживают его активность, поэтому их чаще всего называют "активатором".

Согласно способу по изобретению, выгодно хранить различные соединения, участвующие в приготовлении активированного катализатора, в по меньшей мере двух разных баллонах, а катализатор, получаемый от их смешения, хранить в баллоне. В одном варианте осуществления способа согласно изобретению активированный катализатор, уже готовый к применению, переводят в единственный баллон, из которого он снабжает реактор. Катализатор и активатор предпочтительно закачиваются по отдельности с контролируемыми расходами, чтобы регулировать мольные отношения между этими разными соединениями. Реакция тримеризации этилена является экзотермической. Следовательно, необходимо контролировать теплоту реакции. Предпочтительно, этот контроль экзотермичности реализуется посредством одного или нескольких контуров рециркуляции реакционной среды путем проведения указанной реакционной среды через по меньшей мере один теплообменник. Таким образом, катализатор и активатор могут вводиться в рециркуляционные контуры реактора в реакционную секцию, предпочтительно в два разных места.

В схеме способа по изобретению может использоваться любой катализатор тримеризации этилена. В частности, катализаторы, описанные в патентной заявке WO07/039851 или в патентных заявках WO04/056479, WO03/053891 или W002/04119. Катализатор, подходящий для применения в способе согласно изобретению, может содержать комплекс переходного элемента. Этот комплекс образован комплексообразованием металла с по меньшей мере одним лигандом, содержащим гетероатомы, такие, как азот, кислород или фосфор, что позволяет солюбилизовать этот металл в углеводородной среде. Комплекс может быть, например, кислородсодержащим органическим соединением: простой эфир, сложный эфир, ацеталь, кеталь и т.д.

Известно, что катализаторы на основе хрома, являются очень активными катализаторами тримеризации этилена, которые ведут к образованию гексена-1 с хорошей селективностью, то есть с меньшим количеством полиэтилена и низкой долей бутенов. Катализаторами и активаторами, которые подходят для применения в способе согласно изобретению, являются, например, смеси соединения хрома (катализатор), такие как галогениды, карбоксилаты, ацетилацетонаты, арилокси или алкокси, с арилокси-соединением такого элемента, как алюминий, магний, кальций, стронций или барий, и алюминийалкильного соединения (активатор). Такие катализаторы и активаторы описаны, например, в патенте FR 2802833. Упомянутое выше алюминийалкильное соединение может также быть заменено любым алкильным соединением другого элемента, такого как алюминий, галлий, ниобий, тантал, иттрий или редкоземельный элемент, как лантан. Алкильное соединение может быть также галогенированным, как описано, например, в патентной заявке WO 2007/039851.

Согласно изобретению, компоненты активированного катализатора предпочтительно приводятся в контакт в растворителе, состоящем из по меньшей мере одного углеводорода, выбранного из следующих насыщенных углеводородов: гексан, циклогексан, гептан, бутан, толуол, ортоксилол, изобутан, 2,2-диметилпентан, или из следующих ненасыщенных углеводородов: моноолефины или диолефины, содержащие от 4 до 10 атомов углерода, или ароматические соединения, такие, например, как бензол, толуол или ксилолы. Очень предпочтительно использовать ненасыщенные углеводороды.

Предпочтительно, используемый растворитель выбран из 2,2-диметилпентана, циклогексана, толуола или ортоксилола, более предпочтительно из 2,2-диметилпентана и циклогексана.

Согласно способу по изобретению, реакция тримеризации этилена проводится в одном или нескольких реакторах. Реактор или реакторы могут быть любого подходящего типа, известного специалисту. Например, в случае твердых гетерогенных катализаторов можно использовать реакторы с неподвижным слоем, реакторы с псевдоожиженным слоем, реакторы с циркулирующим слоем, каталитические колонны, или реакторы, подходящие для использования гомогенных катализаторов, такие, как трубчатые реакторы, корпусные реакторы с перемешиванием, реакторы с равновесием жидкость/пар и т.д.

Реакция тримеризации этилена может проводиться в периодическом, полунепрерывном или непрерывном режиме. Предпочтительно она проводится в непрерывном режиме.

Согласно способу по изобретению, рабочие условия в реакторе тримеризации таковы, чтобы реакционная среда находилась при температуре начала кипения. Эта температура начала кипения обеспечивается непрерывным отбором пара, обычно при низком расходе пара (13), в голове реактора. Согласно изобретению предпочтительно возвращать (14) по меньшей мере часть пара, отобранного (13) в голове реактора, в дистилляционную колонну 25. Предпочтительно, указанный реактор является реактором идеального смешения. Это смешение облегчается, помимо прочего, благодаря контуру рециркуляции (18, 18b) реактора.

Предпочтительно, температура при реакции тримеризации этилена составляет от 0 до 300°C, предпочтительно от 30 до 210°C, более предпочтительно от 100°C до 180°C. Рабочее давление выбирают так, чтобы удерживать реакционную среду в реакции тримеризации этилена на точке начала кипения. Указанное давление благоприятно составляет от 0,1 до 35 МПа, предпочтительно от 1 до 20 МПа и более предпочтительно от 5 до 15 МПа.

Согласно способу по изобретению, после выхода из реакционной секции тримеризации этилена (реактор 12), катализатор и его активатор, содержащиеся в кубовой фракции (21), выходящей из указанного реактора, предпочтительно нейтрализуют путем введения ингибитора (22). Смешение обычно проводят с применением динамического смесителя в линии или статического смесителя в линии. Нейтрализацию катализатора и его активатора проводят любым соединением, известным специалисту своей ингибирующей активностью в отношении катализатора тримеризации. Указанное соединение обычно выбирают из аминов, предпочтительно первичных или вторичных аминов общей формулы R1R2NH, в которой R1 означает водород или углеводородный радикал, и R2 означает углеводородный радикал. Предпочтительно используют ингибитор, выбранный из следующих соединений или их смесей: циклогексиламин, этил-2-гексиламин, ариламин, стеариламин, олеиламин, анилин, N-метиланилин, дибутиламин, дидециламин, смеси аминов, полученные из натуральных жиров, таких, как сало, пальмовое масло или кокосовое масло.

Ингибитор может быть также выбран из линейных или разветвленных спиртов, предпочтительно содержащих от 2 до 20 атомов углерода, более предпочтительно от 5 до 15 атомов углерода. Очень предпочтительно, ингибитор является разветвленным спиртом, содержащим по меньшей мере одно алкильное разветвление, например, спиртом, содержащим по меньшей мере одну метильную, этильную, пропильную или бутильную боковую группу на спиртовой цепочке, предпочтительно содержащей от 2 до 16 атомов углерода и очень предпочтительно от 4 до 10 атомов углерода. Предпочтительно, ингибитор выбран из следующих спиртов и их смесей: 1-гексанол, 2-гексанол, 3-гексанол, 2-метилгексанол, 2-этилгексанол, 3-октанол, 1-гептанол, 2-гептанол, 3-гептанол, 4-гептанол, 2-метил-3-гептанол, 1-октанол, 2-октанол, 3-октанол, 4-октанол, 7-метил-2-деканол, 1-деканол, 2-деканол, 3-деканол, 4-деканол, 5-деканол, 2 этил-1-деканол.

Ингибитор предпочтительно добавляют при температуре, при которой имеет место реакция тримеризации.

Этот этап нейтрализации любой каталитической активности позволяет, в частности, избежать того, чтобы присутствие еще активного катализатора не ухудшило из-за неконтролируемой реакции чистоту продуктов исходной реакции тримеризации.

Нейтрализованную реакционную среду, выходящую из реактора (21), проводят затем на установку разделения (23), в которой разделяют, с одной стороны, нейтрализованный катализатор, а также тяжелые побочные продукты (C12+) реакции, а с другой стороны непрореагировавший этилен, другие образованные продукты и растворитель. Согласно изобретению, фракцию из установки разделения (23), содержащую непрореагировавший этилен, образованные продукты и растворитель, проводят в виде пара (24) в секцию дистилляции. Разделение в установке разделения (23) предпочтительно осуществляется посредством серии ступеней флеш-дистилляции.

Предпочтительно, давление реакционной среды, выходящей (21) из реактора, снижают до уровня от 2 до 5 МПа, предпочтительно от 3 до 4,5 МПа. Указанную реакционную среду со сниженным давлением испаряют затем путем нагрева до температуры в интервале от 150 до 200°C, предпочтительно от 160 до 190°C. Это испарение выгодно проводить в теплообменнике. Затем паровую фазу отделяют от жидкой фазы в баллон. Паровую фазу проводят в секцию дистилляции, а жидкую фазу проводят на вторую флеш-дистилляцию.

Давление жидкой фазы, образованной при первой флеш-дистилляции, снижают до 0,5-2 МПа, предпочтительно до 0,8-1,5 МПа. Указанную жидкую фазу со сниженным давлением испаряют затем путем нагрева до температуры в интервале от 160 до 220°C, предпочтительно от 170 до 210°C. Это испарение выгодно проводить в теплообменнике. Затем паровую фазу отделяют от жидкой фазы в баллон. Паровую фазу проводят в секцию дистилляции, а жидкую фазу проводят на третью флеш-дистилляцию.

Давление жидкой фазы, образованной при второй флеш-дистилляции, снижают до 0,1-0,5 МПа. Указанную жидкую фазу со сниженным давлением испаряют затем путем нагрева до температуры интервале от 160 до 220°C. Это испарение выгодно проводить в теплообменнике, предпочтительно тонкослойном или со стекающей пленкой.

Нейтрализованный катализатор, а также тяжелые побочные продукты (C12+), отделенные в установке разделения (23), выкачивают насосом и проводят (38) на сжигание.

Секция дистилляции

Типично, олигомерные олефины, полученные в результате тримеризации этилена, имеют более высокий молекулярный вес, чем непрореагировавший этилен. Обычно непрореагировавший этилен имеет более низкую температуру кипения, чем олигомеры, полученные в реакции тримеризации, в том числе гексен-1.

Согласно изобретению, может применяться любое устройство разделения, известное специалисту, с пользой использующее эту разницу летучести и молекулярных весов между разделяемыми продуктами. Согласно изобретению, в качестве устройства разделения предпочтительно использовать дистилляционные колонны любого типа.

Согласно способу по изобретению, фракцию, выходящую с установки разделения (23), а именно: непрореагировавший этилен, образованные продукты и растворитель, проводят в виде пара (24) в секцию дистилляции.

Секция дистилляции предпочтительно содержит по меньшей мере три дистилляционные колонны, предпочтительно по меньшей мере четыре дистилляционные колонны. Согласно одному предпочтительному варианту изобретения, секция дистилляции содержит четыре дистилляционные колонны.

Этап a)

Согласно изобретению, фракция, полученная на установке разделения (23), а именно: непрореагировавший этилен, образованные продукты и растворитель, подвергают этапу разделения a). Указанную фракцию проводят в виде пара (24) в первую дистилляционную колонну (25), в которой непрореагировавший этилен выделяется в головной фракции, а остальные соединения в кубовой фракции.

Согласно изобретению предпочтительно, чтобы дистилляционная колонна этапа разделения a) работала при давлении от 0,1 до 1,5 МПа, предпочтительно от 0,5 до 1 МПа, температуре в голове колонны от 0 до 100°C, предпочтительно от 40 до 80°C, и температуре в кубе колонны от 100 до 300°C, предпочтительно от 140 до 220°C. Предпочтительно, этилен, выделенный в голове колонны (25), возвращают в реакционную секцию 12.

Согласно изобретению предпочтительно реализовать (7, 9, 11) возврат этилена, выделенного в голове колонны (25), одновременно с по меньшей мере подачей водорода (4) и свежего этилена (1). Смешение этилена, выделенного в голове колонны (25), водорода и свежего этилена выгодно проводить в по меньшей мере одном рециркуляционном компрессоре (позиции 10 или 8 на фиг.1 и 2). Согласно изобретению, смесь вводят в реактор (12), используя распределитель (на фигурах не показан), чтобы обеспечить хорошую дисперсию капелек этилена в реакционной среде. Этилен можно также вводить в по меньшей мере один из контуров рециркуляции, предусмотренных в способе по изобретению.

Предпочтительно, чтобы избежать использования холода для конденсации головной фракции первой колонны этапа a), по меньшей мере одну часть потока кубовой фракции, полученной на этапе b), возвращают в голову указанной первой колонны этапа a), чтобы смыть этилен, выходящий в голове указанной первой колонны, и увлечь фракцию олефинов C4+ вниз указанной первой колонны. Действительно, кубовая фракция, полученная на этапе b), состоит главным образом из растворителя (по меньшей мере 95 вес.% растворителя). Этот растворитель позволяет поглощать преимущественно тяжелые продукты и увлекать их вниз колонны.

Этап b)

Согласно изобретению, по меньшей мере одну часть потока кубовой фракции, полученной на этапе a), подвергают затем этапу разделения b), на котором в по меньшей мере одной другой дистилляционной колонне (30) по меньшей мере часть указанного потока указанной кубовой фракции, полученной на этапе a), разделяют на головную фракцию (31), содержащую гексен-1 и бутен-1, и кубовую фракцию. Указанная кубовая фракция состоит главным образом из растворителя. Предпочтительно, содержание растворителя в этой фракции больше или равно 95 вес.%, предпочтительно выше 98 вес.% и предпочтительно больше или равно 99,5 вес.%.

Согласно изобретению предпочтительно, чтобы дистилляционная колонна этапа разделения b) работала при давлении от 0 до 0,5 МПа, предпочтительно от 0,01 до 0,3 МПа, температуре в голове колонны от 20 до 150°C, предпочтительно от 40 до 100°C, и температуре в кубе колонны от 50 до 200°C, предпочтительно от 80 до 150°C.

Согласно изобретению, по меньшей мере часть одну потока кубовой фракции, полученной на этапе b), возвращают (37) в реакционную секцию, и по меньшей мере одну другую часть указанной кубовой фракции, полученной на этапе b), используют в рециркуляционном контуре (19) между реакционной секцией и указанной другой колонной указанного этапа b) для охлаждения реакционной секции и повторного частичного испарения на указанном этапе b). Согласно изобретению предпочтительно, чтобы указанная другая часть указанной кубовой фракции, полученной на этапе b), отбиралась либо снизу колонны (30), либо путем отбора сбоку, предпочтительно в точке, находящейся вблизи куба колонны, более предпочтительно, через точку бокового отбора, находящуюся в нижней четверти указанной колонны.

Действительно, реакция тримеризации этилена является экзотермической. Теплоту, выделяющуюся в реакции, необходимо отводить, чтобы не допустить неконтролируемого повышения температуры реакционной среды. В зависимости от достигнутого уровня температуры, последствиями являются потеря селективности из-за термического разложения катализатора и продуктов реакции. Согласно изобретению, теплоту реакции, выделяющуюся в реакторе (12), отводят с применением по меньшей мере одного контура рециркуляции посредством по меньшей мере одной части потока кубовой фракции, полученной на этапе b). Тепло, образованное в реакторе, отводят с помощью контура рециркуляции (18, 18b) реактора. Контур рециркуляции (18, 18b) реактора, осуществленный с использованием теплообменников, предпочтительно типа котла (17), переносит тепло, образованное в реакторе (12), на поток кубовой фракции, полученной на этапе b), что вызывает испарение указанного потока указанной кубовой фракции.

Согласно изобретению, часть потока указанной кубовой фракции, полученной на этапе b), испарившейся на выходе теплообменника (17) возвращают (20) в дистилляционную колонну этапа b) (30), замыкающего рециркуляционный контур. Возврат фракции (20) в дистилляционную колонну этапа b) играет роль бокового испарителя и позволяет уменьшить нагрузку на главный испаритель дистилляционной колонны этапа b) и, следовательно, сэкономить на паре.

Контроль давления выпаривания кубовой фракции, полученной на этапе b), в теплообменнике рециркуляционного контура и контура рециркуляции реактора позволяет регулировать средний перепад температуры между горячим и холодным потоком и, следовательно, обменную способность теплообменника. Предпочтительно использовать теплообменник типа котла.

Другим преимуществом контура рециркуляции является возможность контроля экзотермичности реакции тримеризации в реакторе (12), а также гарантия, что в указанном реакторе будет идеальное перемешивание. Рециркуляционный контур позволяет одновременно обеспечить:

- отвод тепла, выделившегося в реакции, что согласно уровню техники осуществляют, например, путем выпаривания воды в теплообменнике типа котла. Это создаваемый водяной пар имеет слишком низкое давление, чтобы его можно было эффективно использовать в процессе. Поэтому полученный водяной пар необходимо конденсировать в дополнительном теплообменнике (например, воздушном теплообменнике), чтобы вернуть его в теплообменник типа котла. Охлаждение этого пара требует значительного расхода энергии и соответствующего оборудования (теплообменник, баллон, насос), что представляет дополнительные инвестиционные расходы;

- подвод большей части тепла в куб колонны (30) на этапе b) для обеспечения частичного испарения, что в уровне техники осуществляется, например, благодаря теплообменнику, использующему, например, водяной пар в качестве теплоносителя. Получение этого пара требует значительного расхода энергии и оборудования, связанного с его получением (бойлер, насос, водоподготовка), что также представляет значительные инвестиционные расходы.

Согласно изобретению, количество тепла, необходимое для обмена в целях охлаждения реакционной среды и обеспечения частичного повторного испарения кубовой фракции из колонны этапа b), по существу одинаковы, что преимуществом чего является эффективное комплексное использование тепла.

Преимуществом способа согласно изобретению является, с одной стороны, экономия энергии, так как он потребляет меньше пара, а с другой стороны, он выгоден с экономической точки зрения, так как уменьшаются капитальные затраты.

Чтобы избежать скопления углеводородов C8+ в установке, предпочтительно извлекать их с помощью дополнительной дистилляционной колонны, которую можно ввести в технологическую схему в по меньшей мере два разных места.

В одном предпочтительном варианте способа согласно изобретению, какой показан на фиг.1, по меньшей мере одну часть потока кубовой фракции, полученной на этапе a), проводят в по меньшей мере одну дистилляционную колонну (27) для удаления кубовой фракции (29), содержащей главным образом олефины C8+, прежде чем провести головную фракцию (28) из указанной дистилляционной колонны в дистилляционную колонну этапа b) (колонна 30). Согласно изобретению предпочтительно, чтобы указанная дистилляционная колонна работала при давлении от 0 до 1 МПа, предпочтительно от 0,1 до 0,5 МПа, температуре в голове колонны от 60 до 160°C, предпочтительно от 90 до 130°C, и температуре в кубе колонны от 100 до 300°C, предпочтительно от 170 до 240°C. Согласно этому варианту, свежий катализатор (16) и по меньшей мере одну часть потока кубовой фракции, полученной на этапе b) (37), смешивают в контуре рециркуляции (18b) реактора с жидкостью, выкаченной из реактора (12). Поток 16 и поток 37 вводятся со стороны "трубы" теплообменника. Согласно изобретению, по меньшей мере одну другую часть указанной кубовой фракции, полученной на этапе b), соответствующей части в контуре рециркуляции, вводят со стороны "решетки" теплообменника.

В другом варианте осуществления способа согласно изобретению, показанном на фиг.2, по меньшей мере одну часть потока кубовой фракции, полученной на этапе b) (колонна 30), проводят в по меньшей мере одну дистилляционную колонну (колонна 40) для удаления кубовой фракции, содержащей главным образом олефины C8+, прежде чем провести головную фракцию (41) из указанной дистилляционной колонны в реакционную секцию. Согласно этому варианту, свежий катализатор (16) и головную фракцию (41) предпочтительно смешивают в контуре рециркуляции (18b) реактора с жидкостью, закаченной из реактора (12) и вводимой со стороны "трубы" теплообменника (17). Согласно изобретению предпочтительно, чтобы указанная дистилляционная колонна работала при давлении от 0,05 до 1 МПа, предпочтительно от 0,1 до 0,5 МПа, температуре в голове колонны от 70 до 150°C, предпочтительно от 90 до 130°C, и температуре в кубе колонны от 100 до 300°C, предпочтительно от 150 до 220°C. Указанная головная фракции, полученная в указанной дистилляционной колонне, состоит главным образом из растворителя. Предпочтительно, содержание растворителя в этой головной фракции больше или равно 95 вес.%, предпочтительно выше 98 вес.% и предпочтительно больше или равно 99,5 вес.%.

Этап c)

Согласно изобретению, по меньшей мере одну часть головной фракции (31), полученной на этапе b), подвергают этапу c), на котором в конечной дистилляционной колонне (32) указанную фракцию, содержащую главным образом гексен-1 и бутен-1, полученную на этапе b), разделяют на головную фракцию, содержащую главным образом бутен-1 (33), и кубовую фракцию, содержащую главным образом гексен-1 (34). Согласно изобретению, предпочтительно, чтобы дистилляционная колонна на этапе разделения c) работала при давлении от 0,5 до 1,5 МПа, предпочтительно от 0,7 до 1,2 МПа, температуре в голове колонны от 30 до 130°C, предпочтительно от 50 до 90°C, и температуре в кубе колонны от 100 до 300°C, предпочтительно от 130 до 200°C.

ПОДРОБНОЕ ОПИСАНИЕ ФИГУР

Для лучшего понимания на фиг.1 и 2 показано несколько вариантов осуществления способа по изобретению. Эти варианты осуществления даны в качестве примеров и не имеют ограничительного характера. Данные иллюстрации предлагаемого изобретением способа содержат детали не обо всех компонентах, необходимых для его осуществления. Здесь показаны только элементы, необходимые для понимания изобретения, специалист способен дополнить эти представления для осуществления и внедрения изобретения.

Фиг.1 показывает, без ограничений, один вариант осуществления, в котором по меньшей мере одну часть кубовой фракции, полученной на этапе a), проводят в дистилляционную колонну для удаления фракции C8+, прежде чем провести ее в дистилляционную колонну этапа b).

Подача свежего этиленового сырья проводится по линии 1 в реактор 12 тримеризации этилена. Согласно фиг.1, водород 4 и/или свежий этилен 1 смешивают с этиленом 7 на уровне промежуточной ступени 9 рециркуляционных компрессоров (8, 10) или на уровне всасывания 7 первой ступени компрессора 8. Катализатор и активатор, приготовленные и хранящиеся в баллоне 15, вводят в реактор 12 по линии 16, более точно на уровне контура рециркуляции реактора (18b, 18).

Продукт реакции тримеризации этилена отбирают снизу реактора 12 по линии 21, чтобы провести его на установку разделения 23. Куб реактора 12, в частности, активированный катализатор, нейтрализуют путем введения ингибитора 22 в линию 21. Смешение обычно проводят, используя динамический смеситель в линии. В установке разделения 23 как кубовую фракцию 38 отбирают нейтрализованный катализатор, а также тяжелые побочные продукты (C12+). Фракцию, содержащую непрореагировавший этилен, другие образованные продукты и растворитель, проводят в виде пара по линии 24 в первую дистилляционную колонну 25 этапа a). Этот этап разделения, обозначенный позицией 23, обычно осуществляется путем одной или нескольких последовательных ступеней флеш-дистилляции (баллонные сепараторы с равновесием жидкость-пар) с этапами промежуточного нагрева посредством теплообменников.

Как правило, и независимо от фиг.1, паровую фракцию, выходящую из установки разделения 23 (линия 24) разделяют в первой дистилляционной колонне 25 на головную фракцию 7, содержащую главным образом непрореагировавший этилен, и кубовую фракцию, содержащую олефины C4+. Как правило, и независимо от фиг.1, кубовую фракцию из дистилляционной колонны 25 проводят затем по линии 26 прямо в дистилляционную колонну 30, в которой ее разделяют, с одной стороны, на головную фракцию 31, содержащую главным образом гексен-1 и бутен, а с другой стороны, на кубовую фракцию 35, содержащую остальные продукты и растворитель.

В варианте согласно изобретению, представленном на фиг.1, поток кубовой фракции из дистилляционной колонны 25 сначала проводят в другую, промежуточную дистилляционную колонну 27, в которой его разделяют на головную фракцию 28 (которая проводится в дистилляционную колонну 30) и кубовую фракцию, содержащую продукты C8+, которую отводят по линии 29. Эта промежуточная колонна не является обязательной для изобретения, но представляет один вариант осуществления способа по изобретению, выгодный в некоторых случаях применения.

По меньшей мере одну часть потока кубовой фракции из колонны 30 возвращают по линии 36 в голову первой дистилляционной колонны 25. По меньшей мере одну часть потока кубовой фракции из колонны 30 возвращают по линии 37 в реактор, более точно, в контур рециркуляции (18b, 18) реактора. По меньшей мере одну другую часть потока кубовой фракции из колонны 30 используют в контуре рециркуляции (линии 19, 20) для охлаждения реакционной секции с помощью теплообменника 17. Испарившуюся часть рециркулирующей фракции (выходящей из теплообменника 17) возвращают в колонну 30 для повторного частичного испарения. Головную фракцию 31 из дистилляционной колонны 30 проводят в конечную дистилляционную колонну 32, где ее разделяют на головную фракцию 33, содержащую главным образом бутен-1, и кубовую фракцию, содержащую главным образом искомый конечный продукт, а именно гексен-1, отбираемый по линии 34.

Фиг.2 показывает другой вариант осуществления способа по изобретению, в котором нет промежуточной дистилляционной колонны (позиция 27 на фиг.1). Из колонны 30 отбирают, с одной стороны, головную фракцию 31, содержащую главным образом гексен-1 и бутен, а с другой стороны кубовую фракцию 35, содержащую остальные продукты и растворитель. По меньшей мере одну часть потока кубовой фракции из колонны 30 используют в контуре рециркуляции (линии 19, 20) для охлаждения реакционной секции 12 с помощью теплообменника 17. Испарившуюся часть рециркулирующей фракции (выходящей из теплообменника 17) возвращают в колонну 30 для обеспечения повторного испарения.

По меньшей мере одну другую часть потока кубовой фракции из дистилляционной колонны 30 возвращают по линии 36 в первую дистилляционную колонну 25. Головную фракцию 31 из дистилляционной колонны 30 проводят в конечную дистилляционную колонну 32, в которой ее разделяют на головную фракцию 33, содержащую главным образом бутен-1, и кубовую фракцию, содержащую главным образом искомый конечный продукт, а именно гексен-1, отбираемый по линии 34.

Третья дистилляционная колонна 40 получает по линии 39 другую часть потока кубовой фракции, полученной в дистилляционной колонне 30 (35). Головную фракцию из колонны 40 (состоящую главным образом из растворителя) возвращают по линии 41 в реактор 12, более точно в контур рециркуляции (18b, 18) реактора. Кубовую фракцию из колонны 40, содержащую олефины C8+, отводят по линии 42.

Следующие примеры иллюстрируют настоящее изобретение, не ограничивая его объем.

ПРИМЕРЫ

Пример 1 (согласно изобретению)

Схема применяемого способа показана на фиг.1.

Используемое сырье 1 состоит из этилена качества для полимеров (по-английски polymer grade), то есть содержит около 99,9% этилена. Каталитическая система, используемая в реакторе олигомеризации 12, содержит следующие компоненты: трис(этил-2-гексаноат) хрома, бис(2,6-дифенилфенокси)магний и триэтилалюминий в следующих мольных отношениях: 1/1/3. В качестве ингибитора используется этил-2-гесанол. Эти компоненты катализатора приводят в контакт в сухом и деаэрированном циклогексане (растворитель). Реактор работает при 135°C и при температуре начала кипения. Температура в реакторе поддерживается постоянной. Теплоту реакции отводят благодаря контуру рециркуляции (18, 18b) и теплообменнику 17, который позволяет осуществить теплообмен с контуром рециркуляции (19, 20).

Колонна 25 работает в соответствии с нормами, известными специалисту, таким образом, чтобы отделить остаточный этилен от растворителя и продуктов реакции.

Колонна 27 позволяет выделить в кубе колонны фракцию, содержащую олефины C8+, а в голове колонны растворитель, гексен-1 и бутен-1. Она работает при давлении 0,23 МПа в голове колонны, температуре в голове колонны 108°C и температуре в кубе колонны 190°C.

Колонна 30 позволяет отделить бутен-1 и гексен-1 от растворителя. Она работает при температуре в голове колонны 75°C и температуре в кубе колонны 110°C. Давление в голове колонны равно 0,15 МПа.

Колонна 32 позволяет выделить в кубе колонны полученный гексен-1, а в голове колонны фракцию, обогащенную бутеном-1. Она работает при давлении 1,06 МПа в голове колонны, температуре в голове колонны 73°C и температуре в кубе колонны 165°C.

После разделения в колоннах 25, 27, 30, 32 получают 0,86 тонн гексена-1 (34), 0,015 тонн фракции, обогащенной бутеном-1 (33), и 0,066 тонн фракции C8+ (29) на тонну этилена, введенного по линии 1.

Для осуществления повторного частичного испарения в колонне 30 требуется 1,12 тонн пара низкого давления (0,4 МПа) на тонну сырья.

Пример 2 (сравнительный)

Как и в примере 1, в качестве растворителя используется циклогексан.

Применяемый способ отличается от способа, применявшегося в примере 1, тем, что теплообменник 17 снабжается не растворителем, выделенным из дистилляционной колонны 30, а водой. Таким образом, отсутствует возврат растворителя в колонну 30 после теплообмена.

Теплообменник 17 снабжается водой, которая испаряется. В результате получается пар очень низкого давления (0,17 МПа), который нельзя использовать в другой части процесса. Поэтому этот пар конденсируют, откачивают и возвращают в теплообменник 17.

Колонны 25, 27, 30 и 32 работают в тех же условиях, что и в примере 1.

После разделения в колоннах 25, 27, 30, 32 получают 0, 86 тонн гексена-1 (34), 0,015 тонн фракции, обогащенной бутеном-1 (33), и 0,066 тонн фракции C8+ (29) на тонну сырья (этилен).

Для осуществления повторного частичного испарения в колонне 30 требуется 1,75 тонн пара низкого давления (0,4 МПа) на тонну сырья. Из сравнения со способом согласно изобретению, пример 1, ясно, что требуется дополнительно 0,63 тонны пара низкого давления (0,4 МПа) на тонну сырья.

Пример 3 (согласно изобретению)

Применяемый способ отличается от способа согласно примеру 1 тем, что в качестве растворителя используется 2,2-диметилпентан.

Колонна 25 работает в соответствии с нормами, известными специалисту, таким образом, чтобы отделить остаточный этилен от растворителя и продуктов реакции.

Колонна 27 работает при давлении 0,23 МПа в голове колонны, температуре в голове колонны 107°C и температуре в кубе колонны 191°C.

Колонна 30 работает при температуре в голове колонны 76°C и температуре в кубе колонны 108°C. Давление в голове колонны равно 0,15 МПа.

Колонна 32 работает при давлении 1,06 МПа в голове колонны, температуре в голове колонны 73°C и температуре в кубе колонны 165°C.

После разделения в колоннах 25, 27, 30, 32 получают 0,86 тонн гексена-1 (34), 0,015 тонн фракции, обогащенной бутеном-1 (33), и 0,066 тонн фракции C8+ (29) на тонну этилена, вводимого по линии 1.

Для осуществления повторного частичного испарения в колонне 30 необходимо 1,04 тонн пара низкого давления (0,4 МПа) на тонну сырья.

Пример 4 (сравнительный)

Как и в примере 3, в качестве растворителя используется 2,2-диметилпентан.

Применяемый способ отличается от способа, применявшегося в примере 3, тем, что теплообменник 17 снабжается не растворителем, выделенным из дистилляционной колонны 30, а водой. Таким образом, отсутствует возврат растворителя в колонну 30 после теплообмена.

Теплообменник 17 снабжается водой, которая испаряется. В результате получается пар очень низкого давления (0,17 МПа), который нельзя использовать в другой части процесса. Поэтому этот пар конденсируют, откачивают и возвращают в теплообменник 17.

Колонны 25, 27, 30 и 32 работают в тех же условиях, что и в примере 3.

После разделения в колоннах 25, 27, 30, 32 получают 0,86 тонн гексена-1 (34), 0,015 тонн фракции, обогащенной бутеном-1 (33), и 0,066 тонн фракции C8+ (29) на тонну сырья (этилен).

Для осуществления повторного частичного испарения в колонне 30 требуется 1,67 тонн пара низкого давления (0,4 МПа) на тонну сырья. Из сравнения со способом согласно изобретению, пример 3, ясно, что дополнительно требуется 0,63 тонн пара низкого давления (0,4 МПа) на тонну сырья.

Пример 5 (согласно изобретению)

Схема применяемого способа показана на фиг.1.

Используемое сырье 1 состоит из этилена качества для полимеров (по-английски polymer grade), то есть содержит около 99,9% этилена. Каталитическая система, используемая в реакторе олигомеризации 12, содержит следующие компоненты: трис(этил-2-гексаноат) хрома, бис(трет-бутил-2-фенил-6-фенокси)магний и триэтилалюминий в следующих мольных отношениях: 1/1/3. В качестве ингибитора используется этил-2-гесанол. Эти компоненты катализатора вводят в сухой и деаэрированный циклогексан (растворитель). Реактор работает при 135°C и при температуре начала кипения. Температура в реакторе поддерживается постоянной. Теплоту реакции отводят благодаря контуру рециркуляции (18, 18b) и теплообменнику 17, который позволяет осуществить теплообмен с контуром рециркуляции (19, 20).

Колонна 25 работает в соответствии с нормами, известными специалисту, таким образом, чтобы отделить остаточный этилен от растворителя и продуктов реакции.

Колонна 27 позволяет выделить в кубе колонны фракцию, содержащую олефины C8+, а в голове колонны растворитель, гексен-1 и бутен-1. Она работает при давлении 0,23 МПа в голове колонны, температуре в голове колонны 108°C и температуре в кубе колонны 190°C.

Колонна 30 позволяет отделить бутен-1 и гексен-1 от растворителя. Она работает при температуре в голове колонны 75°C и температуре в кубе колонны 110°C. Давление в голове колонны равно 0,15 МПа.

Колонна 32 позволяет выделить в кубе колонны полученный гексен-1, а в голове колонны фракцию, обогащенную бутеном-1. Она работает при давлении 1,06 МПа в голове колонны, температуре в голове колонны 73°C и температуре в кубе колонны 165°C.

После разделения в колоннах 25, 27, 30, 32 получают 0,87 тонн гексена-1 (34), 0,007 тонн фракции, обогащенной бутеном-1 (33), и 0,064 тонн фракции C8+ (29) на тонну сырья (этилен).

Для осуществления повторного частичного испарения в колонне 30 необходимо 1,13 тонн пара низкого давления (0,4 МПа) на тонну сырья.

Пример 6 (сравнительный)

Как и в примере 5, в качестве растворителя используется циклогексан.

Применяемый способ отличается от способа, применявшегося в примере 5, тем, что теплообменник 17 снабжается не растворителем, выделенным из дистилляционной колонны 30, а водой. Таким образом, отсутствует возврат растворителя в колонну 30 после теплообмена.

Теплообменник 17 снабжается водой, которая испаряется. В результате образуется пар очень низкого давления (0,17 МПа), который нельзя использовать в другой части процесса. Поэтому этот пар конденсируют, откачивают и возвращают в теплообменник 17.

Колонны 25, 27, 30 и 32 работают в тех же условиях, что и в примере 5.

После разделения в колоннах 25, 27, 30, 32 получают 0,87 тонн гексена-1 (34), 0,007 тонн фракции, обогащенной бутеном-1 (33), и 0,064 тонн фракции C8+ (29) на тонну сырья (этилен).

Для осуществления повторного частичного испарения в колонне 30 необходимо 1,76 тонн пара низкого давления (0,4 МПа) на тонну сырья. Из сравнения со способом согласно изобретению, пример 5, ясно, что дополнительно требуется 0,63 тонн пара низкого давления (0,4 МПа) на тонну сырья.

Пример 7 (согласно изобретению)

Используемый способ отличается от способа из примера 5 тем, что в качестве растворителя используется толуол.

Реактор работает при 165°C и при температуре начала кипения. Температура в реакторе поддерживается постоянной.

Колонна 25 работает, в соответствии с нормами, известными специалисту, таким образом, чтобы отделить остаточный этилен от растворителя и продуктов реакции.

Колонна 27 работает при давлении 0,23 МПа в голове колонны, температуре в голове колонны 136°C и температуре в кубе колонны 205°C.

Колонна 30 работает при температуре в голове колонны 76°C и температура в кубе колонны 140°C. Давление в голове колонны равно 0,15 МПа.

Колонна 32 работает при давлении 1,06 МПа в голове колонны, температуре в голове колонны 73°C и температуре в кубе колонны 165°C.

После разделения в колоннах 25, 27, 30, 32 получают 0,87 тонн гексена-1 (34), 0,007 тонн фракции, обогащенной бутеном-1 (33), и 0,064 тонн фракции C8+ (29) на тонну сырья (этилен).

Для осуществления повторного частичного испарения в колонне 30 добавления пара низкого давления не требуется.

Пример 8 сравнительный

Как и в примере 7, в качестве растворителя используется толуол.

Применяемый способ отличается от способа, применявшегося в примере 7, тем, что теплообменник 17 снабжается не растворителем, выделенным из дистилляционной колонны 30, а водой. Таким образом, отсутствует возврат растворителя в колонну 30 после теплообмена.

Теплообменник 17 снабжается водой, которая испаряется. В результате образуется пар очень низкого давления (0,17 МПа), который нельзя использовать в другой части процесса. Поэтому этот пар конденсируют, откачивают и возвращают в теплообменник 17.

Реактор работает при 165°C и при температуре начала кипения. Температура в реакторе поддерживается постоянной.

Колонна 25 работает, в соответствии с нормами, известными специалисту, таким образом, чтобы отделить остаточный этилен от растворителя и продуктов реакции.

Колонна 27 работает при давлении 0,23 МПа в голове колонны, температуре в голове колонны 136°C и температуре в кубе колонны 205°C.

Колонна 30 работает при температуре в голове колонны 76°C и температуре в кубе колонны 140°C. Давление в голове колонны составляет 0,15 МПа.

Колонна 32 работает при давлении 1,06 МПа в голове колонны, температуре в голове колонны 73°C и температуре в кубе колонны 165°C.

После разделения в колоннах 25, 27, 30, 32 получают 0,87 тонн гексена-1 (34), 0,007 тонн фракции, обогащенной бутеном-1 (33), и 0,064 тонн фракции C8+ (29) на тонну сырья (этилен).

Для осуществления повторного частичного испарения в колонне 30 необходимо 0,61 тонн пара низкого давления (0,4 МПа) на тонну сырья. Из сравнения со способом по изобретению, пример 7, ясно, что дополнительно требуется 0,61 тонн пара низкого давления (0,4 МПа) на тонну сырья.

Изобретение относится к способу выделения гексена-1 из смеси, полученной в реакционной секции процесса тримеризации этилена, причем указанная смесь содержит этилен, растворитель, катализатор тримеризации этилена и образованные продукты, в том числе гексен-1. Способ включает в себя по меньшей мере следующие этапы: a) разделение в первой дистилляционной колонне смеси, образованной в результате реакции тримеризации этилена, на головную фракцию, содержащую этилен, и кубовую фракцию, b) разделение в по меньшей мере одной другой дистилляционной колонне по меньшей мере части потока кубовой фракции, полученной на этапе а), на головную фракцию, содержащую гексен-1 и бутен-1, и кубовую фракцию, c) разделение в конечной дистилляционной колонне по меньшей мере части фракции, содержащей гексен-1 и бутен-1, полученной на этапе b), на головную фракцию, содержащую главным образом бутен-1, и кубовую фракцию, содержащую главным образом гексен-1, причем в указанном способе: по меньшей мере одну часть потока кубовой фракции, полученной на этапе b), возвращают в реакционную секцию и по меньшей мере одну другую часть указанной кубовой фракции, полученной на этапе b), используют в по меньшей мере одном рециркуляционном контуре, соединяющем реакционную секцию и колонну указанного этапа b), причем указанный рециркуляционный контур позволяет охладить реакционную секцию и обеспечить повторное частичное испарение в указанной колонне с этапа b). Предложенный способ является более энергоэффективным. 17 з.п. ф-лы, 8 пр., 2 ил.

1. Способ выделения гексена-1 из смеси, полученной в реакционной секции процесса тримеризации этилена, причем указанная смесь содержит этилен, растворитель, катализатор тримеризации этилена и образованные продукты, в том числе гексен-1, причем способ включает в себя по меньшей мере следующие этапы:

a) разделение в первой дистилляционной колонне смеси, образованной в результате реакции тримеризации этилена, на головную фракцию, содержащую этилен, и кубовую фракцию,

b) разделение в по меньшей мере одной другой дистилляционной колонне по меньшей мере части потока кубовой фракции, полученной на этапе а), на головную фракцию, содержащую гексен-1 и бутен-1, и кубовую фракцию,

c) разделение в конечной дистилляционной колонне по меньшей мере части фракции, содержащей гексен-1 и бутен-1, полученной на этапе b), на головную фракцию, содержащую главным образом бутен-1, и кубовую фракцию, содержащую главным образом гексен-1,

причем в указанном способе:

- по меньшей мере одну часть потока кубовой фракции, полученной на этапе b), возвращают в реакционную секцию и по меньшей мере одну другую часть указанной кубовой фракции, полученной на этапе b), используют в по меньшей мере одном рециркуляционном контуре, соединяющем реакционную секцию и колонну указанного этапа b), причем указанный рециркуляционный контур позволяет охладить реакционную секцию и обеспечить повторное частичное испарение в указанной колонне с этапа b).

2. Способ по п.1, в котором по меньшей мере одну часть потока кубовой фракции, полученной на этапе b), проводят в по меньшей мере одну дистилляционную колонну для удаления кубовой фракции, содержащей главным образом олефины С8+, прежде чем вернуть по меньшей мере часть головной фракции, полученной в указанной дистилляционной колонне, в реакционную секцию.

3. Способ по п.1, в котором по меньшей мере одну часть потока кубовой фракции, полученной на этапе а), проводят в по меньшей мере одну дистилляционную колонну для удаления кубовой фракции, содержащей главным образом олефины С8+, прежде чем провести по меньшей мере одну часть головной фракции, полученной в указанной дистилляционной колонне, в дистилляционную колонну этапа b).

4. Способ по одному из предыдущих пунктов, в котором по меньшей мере одну часть потока кубовой фракции, полученной на этапе b), возвращают в голову первой колонны этапа а), чтобы смыть этилен, выходящий сверху указанной первой колонны, и увлечь фракцию олефинов С4+ в куб указанной первой колонны.

5. Способ по одному из пп.1-3, в котором непрореагировавший этилен, выделенный в дистилляционной колонне этапа а), возвращают в реакционную секцию.

6. Способ по п.4, в котором непрореагировавший этилен, выделенный в дистилляционной колонне этапа а), возвращают в реакционную секцию.

7. Способ по п.6, в котором свежий этилен смешивают с этиленом, возвращаемым в реакционную секцию.

8. Способ по п.6 или 7, в котором водород смешивают с непрореагировавшим этиленом, возвращаемым в реакционную секцию.

9. Способ по одному из пп.1-3, в котором реакционная секция содержит по меньшей мере один реактор тримеризации.

10. Способ по одному из пп.6 или 7, в котором реакционная секция содержит по меньшей мере один реактор тримеризации.

11. Способ по п.10, в котором рабочие условия в реакторе тримеризации таковы, что реакционная среда находится при температуре начала кипения.

12. Способ по п.11, причем сверху реактора тримеризации непрерывно отбирают пар (13).

13. Способ по п.12, причем по меньшей мере часть пара, отобранного сверху реактора (13), проводят (14) в дистилляционную колонну этапа а).

14. Способ по одному из пп.1-3, в котором реакция тримеризации этилена проводится при температуре, составляющей от 0 до 300°С, и давлении от 0,1 до 35 МПа.

15. Способ по одному из пп.6, 12, 13, в котором реакция тримеризации этилена проводится при температуре, составляющей от 0 до 300°С, и давлении от 0,1 до 35 МПа.

16. Способ по одному из пп.1-3, содержащий этап, на котором проводится нейтрализация катализатора, содержащегося в смеси, полученной в реакционной секции тримеризации этилена, путем ввода ингибитора.

17. Способ по п.16, в котором по меньшей мере одну часть нейтрализованной кубовой фракции (21) проводят в установку разделения (23), в которой разделяют, с одной стороны, нейтрализованный катализатор, а также тяжелые побочные продукты (C12+) реакции, а с другой стороны непрореагировавший этилен, другие образованные продукты и растворитель.

18. Способ по п.11, причем разделение осуществляется как последовательность ступеней флеш-дистилляции.

| ДОРОЖНЫЙ КАТОК | 1995 |

|

RU2098542C1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИМЕРОВ И ТЕТРАМЕРОВ ПРОПИЛЕНА | 2001 |

|

RU2200725C1 |

Авторы

Даты

2017-05-12—Публикация

2013-07-03—Подача