ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к способу для производства низкомолекулярного полимера α-олефина. Низкомолекулярный полимер α-олефина представляет собой полезное вещество, которое широко используется в качестве сырья для мономера олефиновых полимеров, в качестве сомономера различных полимеров, а также в качестве сырья для пластификаторов, поверхностно-активных веществ, смазочных материалов и т.п. В частности, 1-гексен, получаемый реакцией низкомолекулярной полимеризации этилена, является полезным в качестве сырья для линейного полиэтилена низкой плотности.

УРОВЕНЬ ТЕХНИКИ

[0002]

Низкомолекулярный полимер α-олефина производится способом подвергания сырья α-олефина реакции низкомолекулярной полимеризации в присутствии катализатора, такого как гомогенный катализатор, и растворителя, но в этом случае побочные полимеры, такие как полиэтилен, прилипают к реакционной системе, такой как реактор.

[0003]

Патентный документ 1 раскрывает способ выполнения реакции в таких условиях, что форма полимеров становится формой гранулы, центрифугирования реакционной жидкости, содержащей полимеры в форме гранул, для того, чтобы отделить твердое вещество, и выгрузки отделенного твердого вещества вращающимся шнеком из системы.

Патентный документ 2 раскрывает способ выполнения операции таким образом, чтобы температура реакционной жидкости в тех технологических линиях, в которых присутствуют полимеры, поддерживалась в таком диапазоне температур, в котором не происходит адгезии и осаждения этих полимеров.

Патентный документ 3 раскрывает растворение в растворителе под атмосферой с давлением ниже, чем парциальное давление α-олефинового сырья, во время реакции низкомолекулярной полимеризации для того, чтобы эффективно удалять полимеры, прилипшие к оборудованию для реакции низкомолекулярной полимеризации α-олефина.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0004]

[Патентный документ 1] JP-A-7-149671

[Патентный документ 2] JP-A-2003-261602

[Патентный документ 3] JP-A-2013-170135

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0005]

Однако в способе, описанном в Патентном документе 1, не раскрывается способ разделения полимеров, растворенных в растворителе, и этот способ требует дорогого устройства разделения твердых веществ и жидкости, так что стоимость строительства увеличивается. В способе, описанном в Патентном документе 2, поскольку он предназначен для поддержания процесса при температуре, при которой полимеры не осаждаются, это становится ограничением для оптимального конструктивного решения, например, дистилляционной колонны, и затраты на строительство, как правило, возрастают. Кроме того, адгезия и осаждение полимеров являются неизбежными, но какой-либо способ преодоления этого не раскрывается вообще. Патентный документ 3 не раскрывает какого-либо эффективного процесса очистки, способного выгружать полимеры из процесса без закупорки.

[0006]

В одном способе промышленного производства низкомолекулярного полимера α-олефина существует случай, когда полимеры формируются как побочные продукты, они не растворяются в растворителе для осаждения и дополнительно прилипают к реактору, теплообменнику и т.п. Также важно не формировать полимеры в качестве побочных продуктов и не осаждать полимеры, но существует случай, когда полимеры неизбежно формируются как побочные продукты и осаждаются. Например, на стадии завершения операции полимеры могут неизбежно осаждаться.

[0007]

В способе промышленного производства низкомолекулярного полимера α-олефина, даже когда полимеры осаждаются, желательно, чтобы они выгружались из процесса без прилипания к производственному устройству, или чтобы полимеры выгружались из процесса без блокирования производственного устройства, даже когда они слегка прилипают.

Соответственно, настоящее изобретение сделано с учетом вышеупомянутых обстоятельств. Таким образом, задачей настоящего изобретения является предложить способ для подавления осаждения полимеров, растворенных в растворителе в высокой концентрации на стадии завершения операции, а также предложить способ для подавления закупорки устройства полимерами в устройстве для производства низкомолекулярного полимера α-олефина, даже когда полимеры, растворенные в растворителе в высокой концентрации, осаждаются в результате падения температуры и т.п.

[0008]

Кроме того, другой задачей настоящего изобретения является предложить удобный и эффективный способ разделения полимеров.

Кроме того, все еще одной задачей настоящего изобретения является предложить удобный и эффективный способ очистки реактора и/или теплообменника.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМ

[0009]

В результате обширных исследований авторы настоящего изобретения нашли, что вышеупомянутые проблемы могут быть решены путем установки положения подачи питающей жидкости в дистилляционную колонну на стадии завершения операции, в которой растворитель циркулирует между реактором и дистилляционной колонной, особенно во время очистки после завершения реакции, ниже, чем положение подачи питающей жидкости в дистилляционную колонну на стадии производства, то есть в то время, когда устойчиво производится низкомолекулярный полимер α-олефина. Таким образом, настоящее изобретение было получено на основе этих находок.

[0010]

А именно, суть настоящего изобретения является следующей.

[1] Способ для производства низкомолекулярного полимера α-олефина, содержащий: стадию производства, на которой α-олефин, который является сырьем, подается в реактор и подвергается реакции низкомолекулярной полимеризации в присутствии катализатора и растворителя, и продукт реакции, содержащий низкомолекулярный полимер α-олефина, который является целевым продуктом, подается в качестве питающей жидкости в дистилляционную колонну для того, чтобы очистить продукт; а также стадию завершения операции, в которой подача катализатора в реактор завершается, и растворитель циркулирует между реактором и дистилляционной колонной в качестве питающей жидкости,

в котором положение подачи питающей жидкости в дистилляционную колонну на стадии завершения операции находится ниже, чем положение подачи питающей жидкости в дистилляционную колонну на стадии производства.

[2] Способ для производства низкомолекулярного полимера α-олефина в соответствии с вышеприведенным пунктом [1], в котором на стадии завершения операции после завершения подачи катализатора в реактор положение подачи питающей жидкости в дистилляционную колонну изменяется на положение ниже, чем положение подачи питающей жидкости в дистилляционную колонну на стадии производства.

[3] Способ для производства низкомолекулярного полимера α-олефина в соответствии с вышеприведенным пунктом [1] или [2], в котором в питающей жидкости, подаваемой в дистилляционную колонну на стадии завершения операции, концентрация полимеров, имеющих молекулярную массу 100000 или больше, составляет 100 массовых частей на миллион или больше по массе растворителя.

[4] Способ для производства низкомолекулярного полимера α-олефина в соответствии с любым из вышеприведенных пунктов [1] - [3], в котором температура в дистилляционной колонне в положении подачи питающей жидкости в дистилляционную колонну на стадии завершения операции составляет 110°C или выше.

[5] Способ для производства низкомолекулярного полимера α-олефина в соответствии с любым из вышеприведенных пунктов [1] - [4], в котором стадия завершения операции содержит по меньшей мере двухступенчатое понижение парциального давления α-олефина в парофазной части реактора.

[6] Способ для производства низкомолекулярного полимера α-олефина в соответствии с любым из вышеприведенных пунктов [1] - [5], в котором стадия завершения операции содержит очистку по меньшей мере одного из реактора и теплообменника для удаления теплоты реакции.

[7] Способ для производства низкомолекулярного полимера α-олефина в соответствии с любым из вышеприведенных пунктов [1] - [6], в котором положение подачи питающей жидкости в дистилляционную колонну на стадии завершения операции находится в нижней части дистилляционной колонны.

[8] Способ для производства низкомолекулярного полимера α-олефина в соответствии с любым из вышеприведенных пунктов [1] - [7], в котором дистилляционная колонна содержит колонну отделения высококипящих веществ.

[9] Способ для производства низкомолекулярного полимера α-олефина в соответствии с вышеприведенным пунктом [8], в котором дистилляционная колонна дополнительно содержит колонну отделения α-олефина и колонну отделения продукта.

[10] Способ для производства для производства низкомолекулярного полимера α-олефина в соответствии с вышеприведенным пунктом [8] или [9], в котором высококипящие компоненты, извлеченные из куба колонны отделения высококипящих веществ, на стадии производства подаются в резервуар для высококипящих веществ и циркулируют в качестве питающей жидкости на стадии завершения операции через куб колонны отделения высококипящих веществ.

[11] Способ для производства низкомолекулярного полимера α-олефина в соответствии с любым из вышеприведенных пунктов [1] - [10], в котором α-олефин, который является сырьем, представляет собой этилен, а низкомолекулярный полимер α-олефина, который является целевым продуктом, представляет собой α-олефин, имеющий от 4 до 10 атомов углерода.

[12] Устройство для отделения низкомолекулярного полимера α-олефина и полимеров от раствора, содержащего низкомолекулярный полимер α-олефина, растворитель и полимеры, которое имеет два или более входов для подачи раствора, находящихся в вертикально различных положениях.

[13] Устройство в соответствии с вышеприведенным пунктом [12], в котором положение отверстия подачи, расположенного ближе к вершине колонны, которое является самым верхним отверстием подачи из всех отверстий подачи, располагается выше, чем нижняя граница тарелок или насадки, а положение отверстия подачи, расположенного ближе к дну колонны, которое является самым нижним отверстием подачи из всех отверстий подачи, располагается ниже, чем нижняя граница тарелок или насадки.

[14] Устройство в соответствии с вышеприведенным пунктом [12] или [13], в котором низкомолекулярный полимер α-олефина представляет собой продукт полимеризации этилена и является α-олефином, имеющим от 4 до 10 атомов углерода.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0011]

В соответствии с настоящим изобретением, даже когда концентрация полимера возрастает на стадии прекращения операции получения низкомолекулярного полимера α-олефина (на стадии завершения операции), в частности, во время очистки производственного устройства, осаждение полимеров подавляется и, кроме того, даже когда полимеры осаждаются, предотвращается закупорка производственного устройства, и работа устройства может быть продолжена.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0012]

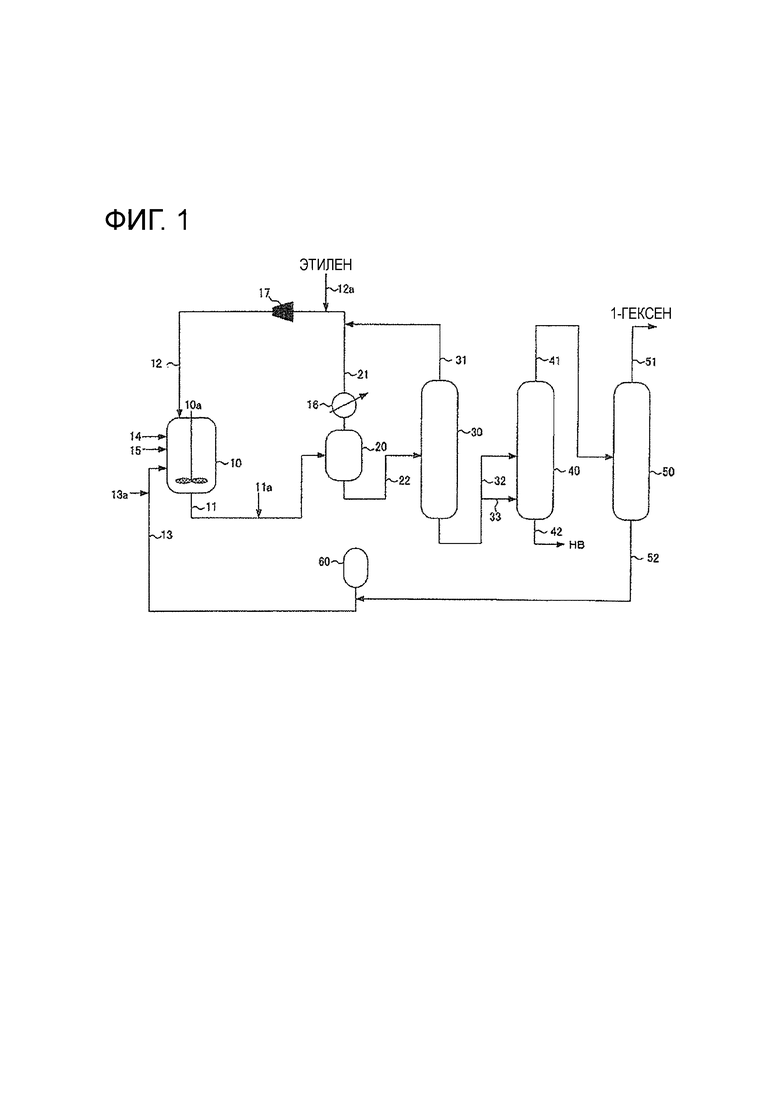

Фиг. 1 представляет собой схематический вид, показывающий процесс производства 1-гексена по настоящему изобретению.

СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0013]

Далее настоящее изобретение будет описано более подробно. В связи с этим, настоящее изобретение не ограничивается следующими вариантами осуществления, и может быть выполнено с различными модификациями, сделанными в пределах области его охвата.

[0014]

1. Стадия производства

Способ для производства низкомолекулярного полимера α-олефина в соответствии с настоящим изобретением содержит стадию производства и стадию завершения операции.

Стадия производства представляет собой стадию, на который α-олефин, который является сырьем, подается в реактор и подвергается реакции низкомолекулярной полимеризации в присутствии катализатора и растворителя, и продукт реакции, содержащий низкомолекулярный полимер α-олефина, который является целевым продуктом, подается в качестве питающей жидкости в дистилляционную колонну для очистки продукта.

Стадия производства по настоящему изобретению представляет собой стадию непрерывного производства низкомолекулярного полимера α-олефина, который является целевым продуктом и включает в себя соединения, устройство, средства, операции, условия и т.п., которые будут описаны ниже.

[0015]

(α-олефиновое сырье)

В настоящем изобретении α-олефин, который является сырьем (в дальнейшем иногда упоминаемым просто как «α-олефин», «α-олефиновое сырье» или «α-олефин, который является мономером»), представляет собой линейный или разветвленный α-олефин, имеющий от 2 до 30 атомов углерода, которые могут быть замещены. Предпочтительно он представляет собой линейный или разветвленный α-олефин, имеющий от 2 до 6 атомов углерода, которые могут быть замещены, и более предпочтительно он представляет собой незамещенный линейный α-олефин, имеющий от 2 до 6 атомов углерода.

[0016]

Конкретные примеры такого α-олефина включают в себя этилен, пропилен, 1-бутен, 1-гексен, 1-октен, 3-метил-1-бутен и 4-метил-1-пентен. Из них предпочтительными являются этилен, пропилен, и 1-бутен, и этилен является наиболее предпочтительным.

Они становятся слабыми растворителями для отложений (главным образом полимеров, образующихся при реакциях в качестве побочных продуктов), накапливающихся в реакторе и/или в теплообменнике для удаления теплоты реакции.

[0017]

Кроме того, также с той точки зрения, что концентрация α-олефина может быть легко понижена таким регулированием давления, что давление в реакторе является более низким, чем во время устойчивой работы, более предпочтительными в качестве α-олефинового сырья являются этилен, пропилен, или 1-бутен предпочитаются, и наиболее предпочтительным является этилен.

В том случае, когда этилен используется в качестве сырья, может использоваться чистый этилен, но также может использоваться и смесь сырья, содержащая метан, этан, ацетилен, двуокись углерода и т.п. в дополнение к этилену. В том случае, когда используется смесь сырья, сумма компонентов, отличных от этилена, предпочтительно составляет 0,1 мол.% или меньше относительно этилена. То же самое должно относиться и к другому α-олефину.

[0018]

(Низкомолекулярный полимер α-олефина)

Низкомолекулярный полимер α-олефина в настоящем изобретении означает олигомер, в котором соединены несколько молекул α-олефина, который является мономером. В частности, он означает олигомер, в котором соединены от 2 до 10 молекул, предпочтительно от 2 до 5 молекул α-олефина, который является мономером. Следовательно, низкомолекулярный полимер α-олефина в настоящем изобретении иногда упоминается как α-олефиновый олигомер. Аналогичным образом реакция низкомолекулярной полимеризации α-олефина иногда упоминается как олигомеризация α-олефина.

В том случае, когда в качестве сырья используется этилен, замещенный или незамещенный линейный или разветвленный α-олефин, имеющий от 4 до 10 атомов углерода, формируется в качестве целевого продукта, и предпочтительным является незамещенный линейный α-олефин, имеющий от 4 до 10 атомов углерода. В частности, может быть упомянут 1-бутен, который является димером этилена, 1-гексен, который является тримером этилена, 1-октен, который является тетрамером этилена, 1-децен, который является пентамером этилена, и т.п., и 1-гексен является более предпочтительным. В том случае, когда целевой продукт представляет собой 1-гексен, содержание 1-гексена в смеси продуктов предпочтительно составляет 90 мас.% или больше.

[0019]

В том случае, когда пропилен используется в качестве сырья, замещенный или незамещенный линейный или разветвленный гексен или нонен, имеющий 6 или 9 атомов углерода, образуется в качестве целевого продукта.

В том случае, когда 1-бутен используется в качестве сырья, в качестве целевого продукта образуется октан, который является димером 1-бутена.

[0020]

(Катализатор)

Катализатор по настоящему изобретению особенно не ограничивается, при условии, что он может вызывать олигомеризацию α-олефина и может формировать олигомер α-олефина, и могут использоваться известные и обычно используемые катализаторы. Обычно может использоваться гомогенный катализатор. В качестве гомогенного катализатора предпочтителен катализатор, содержащий соединение, содержащее переходный металл, содержащее алюминий соединение, а также содержащее азот соединение в качестве компонентов катализатора.

Далее будут описаны подходящие варианты осуществления катализатора по настоящему изобретению, но катализатор не ограничивается ими.

[0021]

(Содержащее переходный металл соединение)

Переходный металл содержащего переходный металл соединения по настоящему изобретению означает один из элементов, принадлежащих 3-11 группам периодической таблицы. Из них предпочтительными являются переходные металлы, принадлежащие 4-6 группам периодической таблицы. В частности, хром, титан, цирконий, ванадий, гафний и тантал являются более предпочтительными. Эти переходные металлы могут использоваться по отдельности, или два или больше из них могут использоваться в комбинации. Дополнительно предпочтительным является хром или титан, и наиболее предпочтительным является хром.

[0022]

В качестве содержащего переходный металл соединения может быть упомянуто соединение, представленное следующей формулой (1):

MeZn (1)

где Ме представляет собой элемент переходного металла, Z представляет собой любую органическую группу или неорганическую группу или электроотрицательный атом, и n представляет собой целое число от 1 до 6. n предпочтительно равно 2 или больше, и в этом случае группы Z могут быть одинаковыми или отличающимися друг от друга.

В качестве органической группы могут быть упомянуты различные группы, имеющие от 1 до 30 атомов углерода, которые могут быть замещенными. В частности, могут быть упомянуты карбонильная группа, алкокси-группа, карбоксильная группа, группа β-дикетоната, β-кетокарбоксильная группа, β-кетоэфирная группа и амидогруппа. В качестве неорганической группы могут быть упомянуты группы, образующие соли с металлами, такие как группа азотной кислоты и группа серной кислоты. В качестве электроотрицательного атома может быть упомянут кислород, галоген и т.п. В связи с этим, содержащие переходный металл соединения, содержащие галоген, не включаются в содержащие галоген соединения, которые будут упомянуты позже.

[0023]

В случае содержащего переходный металл соединения, в котором переходный металл является хромом (в дальнейшем иногда называемого «хромсодержащим соединением»), его конкретные примеры включают в себя хром(IV)-трет-бутоксид, хром(III)ацетилацетонат, хром(III)трифторацетилацетонат, хром(III)гексафторацетилацетонат, хром(III)(2,2,6,6-тетраметил-3,5-гептандионат), Cr(PhCOCHCOPh)3 (где Ph представляет собой группу фенила), хром(II)ацетат, хром(III)ацетат, хром(III)2-этилгексаноат, хром(III)бензоат, хром(III)нафтенат, хром(III)гептаноат, Cr(CH3COCHCOOCH3)3, хлористый хром, треххлористый хром, бромистый хром, трехбромистый хром, йодистый хром, трехйодистый хром, фтористый хром и трехфтористый хром.

[0024]

В случае соединения, содержащего переходный металл, в котором переходным металлом является титан (в дальнейшем иногда называемого «титансодержащим соединением»), его конкретные примеры включают в себя TiCl4, TiBr4, TiI4, TiBrCl3, TiBr2Cl2, Ti(OC2H5)4, Ti(OC2H5)2Cl2, Ti(O-н-C3H7)4, Ti(O-н-C3H7)2Cl2, Ti(O-изо-C3H7)4, Ti(O-изо-C3H7)2Cl2, Ti(O-н-C4H9)4, Ti(O-н-C4H9)2Cl2, Ti(O-изо-C4H9)4, Ti(O-изо-C4H9)2Cl2, Ti(O-трет-C4H9)4, Ti(O-трет-C4H9)2Cl2, TiCl4(thf)2 (где thf представляет собой тетрагидрофуран), Ti((CH3)2N)4, Ti((C2H5)2N)4, Ti((н-C3H7)2N)4, Ti((изо-C3H7)2N)4, Ti((н-C4H9)2N)4, Ti((трет-C4H9)2N)4, Ti(OSO3CH3)4, Ti(OSO3C2H5)4, Ti(OSO3C3H7)4, Ti(OSO3C4H9)4, TiCp2Cl2, TiCp2ClBr, Ti(OCOC2H5)4, Ti(OCOC2H5)2Cl2, Ti(OCOC3H7)4, Ti(OCOC3H7)2Cl2, Ti(OCOC3H7)4, Ti(OCOC3H7)2Cl2, Ti(OCOC4H9)4 и Ti(OCOC4H9)2Cl2.

[0025]

В случае соединения, содержащего переходный металл, в котором переходным металлом является цирконий (в дальнейшем иногда называемого «цирконийсодержащим соединением»), его конкретные примеры включают в себя ZrCl4, ZrBr4, ZrI4, ZrBrCl3, ZrBr2Cl2, Zr(OC2H5)4, Zr(OC2H5)2Cl2, Zr(O-н-C3H7)4, Zr(O-н-C3H7)2Cl2, Zr(O-изо-C3H7)4, Zr(O-изо-C3H7)2Cl2, Zr(O-н-C4H9)4, Zr(O-н-C4H9)2Cl2, Zr(O-изо-C4H9)4, Zr(O-изо-C4H9)2Cl2, Zr(O-трет-C4H9)4, Zr(O-трет-C4H9)2Cl2, Zr((CH3)2N)4, Zr((C2H5)2N)4, Zr((н-C3H7)2N)4, Zr((изо-C3H7)2N)4, Zr((н-C4H9)2N)4, Zr((трет-C4H9)2N)4, Zr(OSO3CH3)4, Zr(OSO3C2H5)4, Zr(OSO3C3H7)4, Zr(OSO3C4H9)4, ZrCp2Cl2, ZrCp2ClBr, Zr(OCOC2H5)4, Zr(OCOC2H5)2Cl2, Zr(OCOC3H7)4, Zr(OCOC3H7)2Cl2, Zr(OCOC3H7)4, Zr(OCOC3H7)2Cl2, Zr(OCOC4H9)4, Zr(OCOC4H9)2Cl2, ZrCl2(HCOCFCOF)2 и ZrCl2(CH3COCFCOCH3)2.

[0026]

В случае содержащего переходный металл соединения, в котором переходным металлом является гафний (в дальнейшем иногда называемого «гафнийсодержащим соединением»), его конкретные примеры включают в себя диметилсилиленбис{1-(2-метил-4-изопропил-4H-азуленил)}гафнийдихлорид, диметилсилиленбис{1-(2-метил-4-фенил-4H-азуленил)}гафнийдихлорид, диметилсилиленбис[1-{2-метил-4-(4-хлорфенил)-4H-азуленил}]гафнийдихлорид, диметилсилиленбис[1-{2-метил-4-(4-фторфенил)-4H-азуленил}]гафнийдихлорид, диметилсилиленбис[1-{2-метил-4-(3-хлорфенил)-4H-азуленил}]гафнийдихлорид, диметилсилиленбис[1-{2-метил-4-(2,6-диметилфенил)-4H-азуленил}]гафнийдихлорид, диметилсилиленбис{1-(2-метил-4,6-диизопропил-4H-азуленил)}гафнийдихлорид, дифенилсилиленбис{1-(2-метил-4-фенил-4H-азуленил)}гафнийдихлорид, метилфенилсилиленбис{1-(2-метил-4-фенил-4H-азуленил)}гафнийдихлорид, метилфенилсилиленбис[1-{2-метил-4-(1-нафтил)-4H-азуленил}]гафнийдихлорид, диметилсилиленбис{1-(2-этил-4-фенил-4H-азуленил)}гафнийдихлорид, диметилсилиленбис[1-{2-этил-4-(1-антраценил)-4H-азуленил}]гафнийдихлорид, диметилсилиленбис[1-{2-этил-4-(2-антраценил)-4H-азуленил}]гафнийдихлорид, диметилсилиленбис[1-{2-этил-4-(9-фенантрил)-4H-азуленил}]гафнийдихлорид, диметилметиленбис[1-{2-метил-4-(4-бифенилил)-4H-азуленил}]гафнийдихлорид, диметилгермиленбис[1-{2-метил-4-(4-бифенилил)-4H-азуленил}]гафнийдихлорид, диметилсилиленбис[1-{2-этил-4-(3,5-диметил-4-триметилсилилфенил)-4H-азуленил}]гафнийдихлорид, диметилсилилен[1-{2-метил-4-(4-бифенилил)-4H-азуленил}][1-{2-метил-4-(4-бифенилил)инденил}]гафнийдихлорид, диметилсилилен{1-(2-этил-4-фенил-4H-азуленил)}{1-(2-метил-4,5-бензоинденил)}гафнийдихлорид, диметилсилиленбис{1-(2-метил-4-фенилинденил)}гафнийдихлорид, диметилсилиленбис{1-(2-метил-4,5-бензоинденил)}гафнийдихлорид и диметилсилиленбис[1-{2-метил-4-(1-нафтил)инденил}]гафнийдихлорид.

Из этих содержащих переходный металл соединений предпочтительными являются хромсодержащие соединения, и из хромсодержащих соединений особенно предпочтительным является хром(III)2-этилгексаноат.

[0027]

(Содержащее алюминий соединение)

В качестве содержащего алюминий соединения по настоящему изобретению может быть упомянуто, например, соединение триалкилалюминия, соединение алкоксиалкилалюминия или соединение гидрированного алкилалюминия.

Соединение триалкилалюминия имеет алкильные группы, имеющие от 1 до 8 атомов углерода, и эти алкильные группы могут быть одинаковыми или отличающимися друг от друга. Например, могут быть упомянуты триметилалюминий, триэтилалюминий и триизобутилалюминий.

[0028]

Соединение алкоксиалкилалюминия имеет алкильные группы, имеющие от 1 до 8 атомов углерода, и алкокси-группу, имеющую от 1 до 8 атомов углерода, и его конкретные примеры включают в себя диэтилалюминийэтоксид и т.п.

Соединение гидрированного алкилалюминия имеет алкильные группы, имеющие от 1 до 8 атомов углерода, а также водород, и его конкретные примеры включают в себя диэтилалюминийгидрид и т.п.

Из них соединение триалкилалюминия является предпочтительным, и триэтилалюминий является особенно предпочтительным. Эти соединения могут использоваться по отдельности или могут использоваться в качестве смеси множества соединений.

[0029]

(Содержащее азот соединение)

В качестве содержащего азот соединения по настоящему изобретению могут быть упомянуты соединение амина, соединение амида или соединение имида.

В качестве соединения амина, например, может быть упомянуто соединение пиррола. Конкретные примеры этого включают в себя пиррол, 2,4-диметилпиррол, 2,5-диметилпиррол, 2-метил-5-этилпиррол, 2,5-диметил-3-этилпиррол, 3,4-диметилпиррол, 3,4-дихлорпиррол, 2,3,4,5-тетрахлорпиррол, 2-ацетилпиррол, 2-метил-4-изопропилпиррол, 2,5-диэтилпиррол, 2,5-дибензилпиррол, 2,5-диизопропилпиррол, а также дипиррол, имеющий два пиррольных кольца, связанных через заместитель, и их производные. Примеры таких производных включают в себя производные пирролида металла. Их конкретные примеры включают в себя пирролиды алюминия, такие как пирролид диэтилалюминия, дипирролид этилалюминия, трипирролид алюминия, (2,5-диметилпирролид) диэтилалюминия, бис(2,5-диметилпирролид) этилалюминия и трис(2,5-диметил-пирролид) алюминия, пирролиды натрия, такие как пирролид натрия и (2,5-диметилпирролид) натрия, пирролиды лития, такие как пирролид лития и (2,5-диметилпирролид) лития, и пирролиды калия, такие как пирролид калия и (2,5-диметилпирролид) калия. В связи с этим пирролиды алюминия не включаются в вышеупомянутое содержащее алюминий соединение. Кроме того, содержащее галоген соединение пиррола не включается в содержащее галоген соединение, которое будет упомянуто ниже.

[0030]

Примеры соединения амида включают в себя ацетамид, N-метилгексанамид, амид янтарной кислоты, амид малеиновой кислоты, N-метилбензамид, имидазол-2-карбоксамид, ди-2-теноиламин, β-лактам, δ-лактам и ε-капролактам, или их соли с металлом, принадлежащим 1, 2 или 13 группе периодической таблицы.

Примеры соединения имида включают в себя 1,2-циклогександикарбоксимид, имид янтарной кислоты, имид фталевой кислоты, имид малеиновой кислоты, 2,4,6-пиперидинтрион и пергидроазецин-2,10-дион, или их соли с металлом, принадлежащим 1, 2 или 13 группе периодической таблицы. Примеры сульфонамидов и сульфонимидов включают в себя бензолсульфонамид, N-метилметансульфонамид и N-метилтрифторметилсульфонамид, или их соли с металлом, принадлежащим 1, 2 или 13 группе периодической таблицы. Эти соединения могут использоваться в качестве единственного соединения или могут использоваться в качестве множества соединений.

[0031]

В настоящем изобретении предпочтительным из них является амин. В частности соединение пиррола является более предпочтительным, и особенно предпочтительным является 2,5-диметилпиррол или (2,5-диметилпирролид) диэтилалюминия.

Кроме того, в случае использования гомогенного катализатора в настоящем изобретении, в дополнение к этим трем компонентам - вышеупомянутому содержащему переходный металл соединению, содержащему алюминий соединению и содержащему азот соединению - более предпочтительно, чтобы дополнительно содержалось еще и содержащее галоген соединение.

[0032]

В качестве содержащего галоген соединения может быть упомянуто соединение галоидированного алкилалюминия, соединение, содержащее бензилхлоридный скелет, линейный галоидированный углеводород, имеющий 1 или более атомов углерода и имеющий 2 или более атомов галогена, а также циклический галоидированный углеводород, имеющий 3 или более атомов углерода и имеющий 2 или более атомов галогена. Соединение галоидированного алкилалюминия не включается в содержащее алюминий соединение. Примеры включают в себя хлорид диэтилалюминия, полуторахлорид этилалюминия, хлористый бензил, (1-хлорэтил)бензол, 2-метилбензилхлорид, 3-метилбензилхлорид, 4-метилбензилхлорид, 4-этилбензилхлорид, 4-изопропилбензилхлорид, 4-трет-бутилбензилхлорид, 4-винилбензилхлорид, α-этил-4-метилбензилхлорид, α,α'-дихлор-орто-ксилен, α,α'-дихлор-мета-ксилен, α,α'-дихлор-пара-ксилен, 2,4-диметилбензилхлорид, 2,5-диметилбензилхлорид, 2,6-диметилбензилхлорид, 3,4-диметилбензилхлорид, 2,3,5,6-тетраметилбензилхлорид, 1-(хлорметил)нафтален, 1-(хлорметил)-2-метилнафтален, 1,4-бис-хлорметил-2,3-диметилнафтален, 1,8-бис-хлорметил-2,3,4,5,6,7-гексаметилнафтален, 9-(хлорметил)антрацен, 9,10-бис(хлорметил)антрацен, 7-(хлорметил)бензантрацен, 7-хлорметил-12-метилбензантрацен, четыреххлористый углерод, 1,1,1-трихлорэтан, 1,1,2,2-тетрахлорэтан, пентахлорэтан, гексахлорэтан, 1,2,3-трихлорциклопропан, 1,2,3,4,5,6-гексахлорциклогексан и 1,4-бис(трихлорметил)-2,3,5,6-тетрахлорбензол.

[0033]

(Способ контакта)

В настоящем изобретении в том случае, когда катализатор, который будет использоваться для реакции низкомолекулярной полимеризации (олигомеризации), представляет собой трехкомпонентный катализатор, включающий в себя вышеупомянутые содержащее переходный металл соединение, содержащее алюминий соединение и содержащее азот соединение, или четырехкомпонентный катализатор, дополнительно включающий в себя содержащее галоген соединение, предпочтительно, чтобы α-олефиновое сырье контактировало с катализатором в таком режиме, чтобы содержащее переходный металл соединение не входило заранее в контакт с содержащим алюминий соединением, или чтобы время предварительного контакта было коротким. При использовании такого режима контакта может быть выборочно проведена реакция низкомолекулярной полимеризации (олигомеризации) α-олефинового сырья и олигомер α-олефинового сырья может быть получен с высоким выходом. В настоящем изобретении фраза «режим, в котором содержащее переходный металл соединение не входит заранее в контакт с содержащим алюминий соединением или время предварительного контакта является коротким» означает, что вышеупомянутый режим поддерживается не только во время начала реакции, но также и в то время, когда α-олефиновое сырье и соответствующие компоненты катализатора затем дополнительно подаются в реактор.

[0034]

Причина, по которой активность реакции низкомолекулярной полимеризации α-олефина уменьшается в том случае, когда катализатор используется в режиме, в котором содержащее переходный металл соединение заранее входит в контакт с содержащим алюминий соединением, пока еще не ясна, но предполагается, что она заключается в следующем.

Например, в том случае, когда содержащее переходный металл соединение входит в контакт с соединением алкилалюминия, считается, что реакция обмена лиганда продолжается между лигандом, координированным с содержащим переходный металл соединением, и алкильной группой в соединении алкилалюминия, и таким образом катализатор становится неустойчивым. По этой причине реакция разложения и восстановления соединения, содержащего алкил-переходный металл, преимущественно продолжается, и в результате происходит металлизация, неподходящая для реакции низкомолекулярной полимеризации α-олефина, и активность реакции низкомолекулярной полимеризации α-олефина уменьшается.

[0035]

Следовательно, в том случае, когда катализатор состоит из вышеупомянутых четырех компонентов, то есть из содержащего переходный металл соединения (a), содержащего азот соединения (b), содержащего алюминий соединения (c) и содержащего галоген соединения (d), режим для контакта компонентов выполняется, обычно в присутствии α-олефина, с помощью, например, (1) способа введения раствора, содержащего компоненты катализатора (b), (c) и (d), и раствора, содержащего компонент катализатора (a), в реактор, (2) способа введения раствора, содержащего компоненты катализатора (a), (b) и (d), и раствора, содержащего компонент катализатора (c), в реактор, (3) способа введения раствора, содержащего компоненты катализатора (a) и (d), и раствора, содержащего компоненты катализатора (b) и (c), в реактор, (4) способа введения раствора, содержащего компоненты катализатора (c) и (d), и раствора, содержащего компоненты катализатора (a) и (b), в реактор, (5) способа введения раствора, содержащего компоненты катализатора (a) и (b), и раствора, содержащего компоненты катализатора (c) и (d), в реактор, (6) способа введения раствора, содержащего компоненты катализатора (b) и (c), и раствора, содержащего компоненты катализатора (a) и (d), в реактор, (7) способа введения раствора, содержащего компонент катализатора (c), и раствора, содержащего компоненты катализатора (a), (b) и (d) в реактор, (8) способа введения раствора, содержащего компонент катализатора (a), и раствора, содержащего компоненты катализатора (b) - (d) в реактор, и (9) способа одновременного и независимого ввода каждого из компонентов катализатора (a) - (d) в реактор. Каждый из вышеперечисленных растворов обычно готовится с использованием растворителя, который будет использоваться в реакции.

[0036]

(Растворитель)

Растворитель для настоящего изобретения особенно не ограничивается, но подходящим образом используются насыщенные углеводороды. Предпочтительно, например, растворитель представляет собой линейный насыщенный углеводород, имеющий от 4 до 20 атомов углерода, или алициклический насыщенный углеводород, имеющий от 4 до 20 атомов углерода, такой как бутан, пентан, 3-метилпентан, н-гексан, н-гептан, 2-метилгексан, октан, циклогексан, метилциклогексан, 2,2,4-триметилпентан или декагидронафталин. В дополнение к этому в качестве растворителя может использоваться ароматический углеводород, такой как бензол, толуол, ксилол, этилбензол, 1,3,5-триметилбензол или тетралин, или олигомер α-олефина, такой как 1-гексен, 1-октен, или 1-децен. Они могут использоваться по отдельности, или могут также использоваться в качестве смешанного растворителя.

[0037]

Из этих растворителей предпочтительно использовать линейный насыщенный углеводород или алициклический насыщенный углеводород, имеющий от 7 до 10 атомов углерода, с той точки зрения, что образование или осаждение побочных полимеров, таких как полиэтилен, могут быть подавлены, и кроме этого может быть получена высокая активность катализатора. В частности, н-гептан или циклогексан являются более предпочтительными, и наиболее предпочтительным является н-гептан.

[0038]

(Условия для реакции низкомолекулярной полимеризации (олигомеризации))

В настоящем изобретении в том случае, когда в качестве катализатора используется гомогенный катализатор, который является трехкомпонентным катализатором, содержащим вышеупомянутые содержащее переходный металл соединение, содержащее алюминий соединение и содержащее азот соединение, или четырехкомпонентным катализатором, дополнительно включающим в себя содержащее галоген соединение, что касается доли каждого составляющего компонента относительно 1 моля содержащего переходный металл соединения, содержащее алюминий соединение составляет 1 моль или больше, предпочтительно 10 молей или больше и 200 молей или меньше, предпочтительно 150 молей или меньше, и содержащее азот соединение составляет 1 моль или больше и 50 молей или меньше, предпочтительно 30 молей или меньше. Содержащее галоген соединение составляет 1 моль или больше, предпочтительно 3 моля или больше, и 60 молей или меньше, предпочтительно 40 молей или меньше.

[0039]

В настоящем изобретении количество используемого катализатора особенно не ограничивается, но в том случае, когда катализатор представляет собой трехкомпонентный катализатор, содержащий вышеупомянутые содержащее переходный металл соединение, содержащее алюминий соединение и содержащее азот соединение, или четырехкомпонентный катализатор, дополнительно включающий в себя содержащее галоген соединение, это количество обычно составляет от 1,0×10-8 моль до 0,05 моль, предпочтительно от 5,0×10-8 моль до 0,02 моль, и еще более предпочтительно от 11,0×10-7 моль до 0,005 моль в терминах 1 атома переходного металла содержащего переходный металл соединения на 1 л растворителя.

[0040]

В настоящем изобретении температура реакции низкомолекулярной полимеризации особенно не ограничивается, но обычно она составляет от 0°C до 250°C, предпочтительно от 50°C до 200°C, и еще более предпочтительно от 80°C до 170°C.

Кроме того, реакционное давление обычно находится в диапазоне от нормального давления (0) до 25 МПа маном. (манометрическое давление, то же самое справедливо и в дальнейшем), предпочтительно от 0,5 до 15 МПа маном., и еще более предпочтительно от 1 до 10 МПа маном. Парциальное давление α-олефинового сырья особенно не ограничивается, но обычно оно находится в диапазоне от нормального давления до 23 МПа маном., предпочтительно от 0,4 до 14 МПа маном. и более предпочтительно от 0,9 до 9,3 МПа маном.

Кроме того, время пребывания в реакторе особенно не ограничивается, но обычно оно находится в диапазоне от 1 мин до 10 час, предпочтительно от 5 мин до 3 час, и еще более предпочтительно от 10 мин до 1 час.

Тип реакции может быть любым из периодического типа, полунепрерывного типа и непрерывного типа.

[0041]

(Способ для производства низкомолекулярного полимера α-олефина)

Способ для производства низкомолекулярного полимера α-олефина будет описан ниже на примере низкомолекулярной полимеризации 1-гексена, который является тримером этилена, в качестве низкомолекулярного полимера α-олефина, использующего этилен в качестве α-олефина. Однако α-олефин не ограничивается этиленом и низкомолекулярный полимер α-олефина не ограничивается 1-гексеном, и следующий способ производства применим к случаю, в котором вышеописанный низкомолекулярный полимер α-олефина производится с использованием вышеописанного α-олефина по настоящему изобретению.

[0042]

Фиг. 1 представляет собой технологическую схему производства 1-гексена, использующую этилен в качестве сырья. Фиг. 1 показывает реактор 10 типа полного смешения, в котором этилен подвергается низкомолекулярной полимеризации в присутствии катализатора, дегазационный резервуар 20, который отделяет непрореагировавший газообразный этилен от реакционной жидкости, извлеченной из реактора 10, колонну 30 разделения этилена, которая дистиллирует этилен в реакционной жидкости, извлеченной из дегазационного резервуара 20, колонну 40 разделения высококипящих веществ, которая отделяет высококипящие вещества от реакционной жидкости, извлеченной из колонны 30 разделения этилена, и колонну 50 разделения 1-гексена, которая выполняет дистилляцию реакционной жидкости, извлеченной из вершины колонны 40 разделения высококипящих веществ для того, чтобы дистиллировать 1-гексен. Кроме того, предусмотрены компрессор 17, который обеспечивает циркуляцию непрореагировавшего этилена, отделенного в дегазационном резервуаре 20 и в конденсаторе 16, в реактор 10 через циркуляционный трубопровод 21.

[0043]

Реактор 10 на Фиг. 1 представляет собой традиционно известный тип реактора, оборудованного мешалкой 10a, дефлектором, рубашкой и т.п. Кроме того, в качестве реактора может использоваться петлевой реактор и т.п. Мешалка 10a является мешалкой лопастного типа, но кроме того перемешивающая лопасть такого типа, как мешалка Пфаудлера, пропеллерная мешалка, турбинная мешалка и т.п. может использоваться в комбинации с дефлектором, таким как плоская пластина, цилиндр, или катушка V-образной формы.

Этилен непрерывно подается в реактор 10 из трубопровода подачи этилена 12a посредством компрессора 17 и первого подающего трубопровода 12. Здесь, в том случае, когда компрессор 17 является, например, системой двухступенчатого сжатия, первая ступень присоединяется на циркуляционный трубопровод 31, а вторая ступень присоединяется после места соединения циркуляционных трубопроводов 21 и 31 и подающего этилен трубопровода 12a, позволяя тем самым уменьшить расход электричества.

[0044]

Кроме того, растворитель н-гептан, используемый в реакции низкомолекулярной полимеризации этилена, подается в реактор 10 из второго подающего трубопровода 13.

Содержащее переходный металл соединение и содержащее азот соединение заранее готовятся в резервуарах катализатора (не показанных на схеме) и подаются в реактор 10 из второго подающего трубопровода 13 через трубопровод 13a подачи катализатора.

Содержащее алюминий соединение обычно подается из третьего подающего трубопровода 14, но когда время, пока оно не подается в реактор, составляет несколько минут после контакта с содержащим переходный металл соединением, оно может подаваться в реактор 10 через второй подающий трубопровод 13.

[0045]

Содержащее галоген соединение обычно подается из четвертого подающего трубопровода 15, но может подаваться в реактор 10 через второй подающий трубопровод 13.

Для того, чтобы однородная смесь каждого компонента катализатора могла быть подана в реактор 10, и сила перемешивания реактора 10 могла быть уменьшена, может быть предусмотрен статический смеситель или тому подобное между вторым подающим трубопроводом 13 и реактором 10.

[0046]

Реакция тримеризации этилена предпочтительно проводится таким образом, что молярное отношение 1-гексена к этилену в реакционной жидкости ((молярная концентрация 1-гексена в реакционной жидкости)/(молярная концентрация этилена в реакционной жидкости)) составляет от 0,05 до 1,5, и в частности от 0,10 до 1,0. Таким образом, в случае непрерывной реакции предпочтительно управлять концентрацией катализатора, реакционным давлением и другими условиями таким образом, чтобы молярное отношение 1-гексена к этилену в реакционной жидкости находилось в вышеупомянутом диапазоне. В случае периодической реакции реакция тримеризации этилена предпочтительно останавливается в то время, когда молярное отношение находится в вышеупомянутом диапазоне. В результате образование побочных продуктов, имеющих точку кипения выше чем у 1-гексена, подавляется, и тем самым селективность по 1-гексену дополнительно увеличивается.

[0047]

Реакционная жидкость, непрерывно извлекаемая со дна реактора 10 через трубопровод 11, подвергается завершению реакции под действием дезактиватора, подаваемого из трубопровода 11a подачи дезактиватора, и подается в дегазационный резервуар 20. Реакционная жидкость, из которой непрореагировавший этилен был дегазирован, извлекается со дна дегазационного резервуара 20. Рабочие условия дегазационного резервуара 20 особенно не ограничиваются, но температура обычно составляет от 0°C до 240°C, и предпочтительно от 50°C до 190°C, давление также особенно не ограничивается, но обычно составляет от нормального давления до 14 МПа маном., и предпочтительно от нормального давления до 9 МПа маном.

[0048]

Реакционная жидкость, из которой непрореагировавший газообразный этилен был дегазирован в дегазационном резервуаре 20, извлекается со дна дегазационного резервуара 20 и подается в колонну 30 разделения этилена с помощью трубопровода 22. В колонне 30 разделения этилена этилен дистиллируется сверху колонны с помощью дистилляции и циркулирует и подается в реактор 10 через циркуляционный трубопровод 31 и первый подающий трубопровод 12. Реакционная жидкость, из которой был удален этилен, извлекается из куба колонны. В связи с этим в качестве подающего трубопровода колонны разделения этилена в дополнение к трубопроводу 22 может быть предусмотрен трубопровод, способный осуществлять подачу в таком положении колонны, в котором внутренняя температура дистилляционной колонны является более высокой, чем в случае трубопровода 22.

[0049]

Рабочие условия колонны 30 разделения этилена являются такими, что давление сверху колонны особенно не ограничивается, но обычно составляет от нормального давления до 3 МПа маном., и предпочтительно от нормального давления до 2 МПа маном., коэффициент дефлегмации (R/D) обычно составляет от 0 до 500 и предпочтительно от 0,1 до 100, а температура тарелки подачи питания обычно составляет от 80°C до 170°C.

Затем продукт реакции (также называемый реакционной жидкостью), содержащий низкомолекулярный полимер α-олефина, который является целевым продуктом после дистилляции этилена в колонне 30 разделения этилена, извлекается из куба колонны 30 разделения этилена и подается в колонну 40 разделения высококипящих веществ с помощью трубопровода 32 и очищается. В качестве дистилляционной колонны по изобретению подходящим примером является колонна 40 разделения высококипящих веществ.

[0050]

В колонне 40 разделения высококипящих веществ низкокипящие компоненты (1-гексен в качестве целевого продукта, н-гептан в качестве растворителя) дистиллируются сверху колонны с помощью дистилляции через трубопровод 41. Кроме того, высококипящие компоненты (высококипящие вещества, дезактивированный катализатор) извлекаются из куба колонны через трубопровод 42. Высококипящие компоненты, извлеченные из трубопровода 42, передаются в резервуар высококипящих веществ (не показанный на схеме). В высококипящих компонентах спирт или амин, имеющий 6 или более атомов углерода, предпочтительно присутствует в свободном состоянии, поскольку он может дезактивировать незначительное количество компонентов катализатора, таких как алкилалюминий, содержащееся в полимерах.

[0051]

Рабочие условия колонны 40 разделения высококипящих веществ являются такими, что давление сверху колонны обычно особенно не ограничивается, но обычно составляет от нормального давления до 1 МПа маном., и предпочтительно от нормального давления до 0,5 МПа маном., коэффициент дефлегмации (R/D) особенно не ограничивается, но обычно составляет от 0 до 100, и предпочтительно от 0,1 до 20, а температура тарелки подачи питания (тарелки подачи трубопровода 32) обычно составляет от 60°C до 105°C.

Дистиллят сверху колонны 40 разделения высококипящих веществ подается в колонну 50 разделения 1-гексена с помощью трубопровода 41. В колонне 50 разделения 1-гексена 1-гексен дистиллируется и получается из трубопровода 51 сверху колонны. Кроме того, н-гептан, который является растворителем, извлекается из куба колонны 50 разделения 1-гексена через трубопровод 52 циркуляции растворителя, и в обход резервуара 60 растворителя подается в качестве растворителя реакции в реактор 10 через второй подающий трубопровод 13.

[0052]

Рабочие условия колонны 50 разделения 1-гексена особенно не ограничиваются, но являются такими, что давление наверху колонны обычно составляет от нормального давления до 1 МПа маном., и предпочтительно от нормального давления до 0,5 МПа маном., а коэффициент дефлегмации (R/D) обычно составляет от 0 до 100, и предпочтительно от 0,1 до 20.

[0053]

(Высококипящие вещества)

Высококипящим веществом является вещество, имеющее точку кипения выше, чем у целевого продукта, низкомолекулярного полимера α-олефина, и в частности вещество, имеющее молекулярную массу 10000, которое называют полимером. Например, в том случае, когда α-олефин представляет собой этилен, а целевым продуктом является 1-гексен, низкомолекулярный полимер α-олефина, имеющий более 6 атомов углерода, является высококипящим веществом, и в этом случае децены становятся главными компонентами.

[0054]

2. Стадия завершения операции

Стадия завершения операции по настоящему изобретению включает в себя то, что подача катализатора в реактор прекращается, и растворитель подается и циркулирует между реактором и дистилляционной колонной в качестве питающей жидкости, и эта питающая жидкость подается в дистилляционную колонну в положении ниже, чем положение подачи питающей жидкости в дистилляционную колонну на стадии производства.

Здесь подача катализатора в реактор может быть подачей катализатора в реактор после того, как катализатор сформирован вне реактора заранее, или может представлять собой формирование активного катализатора непосредственно в реакторе. Следовательно, прекращение подачи катализатора в реактору может представлять собой прекращение подачи катализатора, или может представлять собой прекращение подачи вышеописанных соединений, которые формируют катализатор.

Подача и циркуляция растворителя между реактором и дистилляционной колонной означает подачу и циркуляцию растворителя после разделения продукта реакции в дистилляционной колонне.

[0055]

Кроме того, циркуляция растворителя между реактором и дистилляционной колонной представляет собой циркуляцию растворителя между колонной разделения этилена, колонной разделения высококипящих веществ, или колонной разделения целевого продукта (1-гексена) и реактором, если речь идет о вышеописанной стадии производства. Из этих колонн разделения колонна разделения высококипящих веществ является предпочтительной, но растворитель может циркулировать в другую колонну (колонны) разделения в дополнение к колонне разделения высококипящих веществ, и более предпочтительно обеспечить его циркуляцию в колонне разделения α-олефина и в колонне разделения продукта.

[0056]

Кроме того, положение ниже, чем положение подачи питающей жидкости в дистилляционную колонну на стадии производства, представляет собой положение, более близкое к низу колонны, чем положение подачи питающей жидкости в дистилляционную колонну на стадии производства. Таким образом, достаточно, чтобы положение подачи питающей жидкости в дистилляционную колонну на стадии завершения операции располагалось на одну или более теоретических тарелок (приблизительно на 0,5 м или больше), более предпочтительно на две или более теоретических тарелок (приблизительно на 1,0 м или больше) ниже, чем положение подачи питания на стадии производства.

Такая дистилляционная колонна предпочтительно является устройством, которое отделяет низкомолекулярный полимер α-олефина и полимеры от раствора, содержащего низкомолекулярный полимер α-олефина, растворитель и полимеры, и предпочтительно является колонной разделения высококипящих веществ на стадии производства. Дистилляционная колонна представляет собой устройство, имеющее два или больше отверстия подачи раствора в вертикально различных частях, то есть отверстие (отверстия) подачи, расположенное ближе к верху колонны, и отверстие (отверстия) подачи, расположенное ближе к низу колонны.

Кроме того, более предпочтительно, чтобы положение отверстия подачи питания, расположенного ближе к верху колонны и являющегося самым верхним отверстием подачи питания, располагалось выше, чем самый нижний конец тарелок или насадки, а положение отверстия подачи питания, расположенного ближе к низу колонны и являющегося самым нижним отверстием подачи питания, располагалось ниже, чем самый нижний конец тарелок или насадки.

Кроме того, стадия завершения операции по настоящему изобретению соответственно включает в себя обеспечение по меньшей мере двухступенчатого понижения парциального давления α-олефина в парофазной части реактора и очистку реактора и/или теплообменника для того, чтобы удалить теплоту реакции.

[0057]

В качестве способа прекращения подачи катализатора в реактор, например, на Фиг. 1 прекращается подача содержащего переходный металл соединения и содержащего азот соединения из трубопровода 13a подачи катализатора, подача содержащего алюминий соединения из третьего подающего трубопровода 14 и подача содержащего галоген соединения из четвертого подающего трубопровода 15. Когда подача катализатора в реактор прекращается, количество активных веществ катализатора уменьшается, и реакция постепенно прекращается.

В настоящем изобретении даже после того, как подача катализатора в реактор прекращена, циркуляция растворителя на стадии производства продолжается. Циркулирующее количество растворителя может быть увеличено или уменьшено.

[0058]

Одновременно с прекращением реакции подача α-олефинового сырья также уменьшается. Таким образом парциальное давление α-олефина в парофазной части реактора понижается. Когда циркуляция растворителя продолжается в этом состоянии, концентрация полимера в растворителе увеличивается. Причина этого неясна, но авторы настоящего изобретения рассматривают ее следующим образом.

А именно, твердое вещество производится как побочный продукт реакции низкомолекулярной полимеризации (олигомеризации) α-олефина. Твердое вещество представляет собой вещество, содержащее полимеры и остаток катализатора, поданного в реактор, а также осадок веществ, которые не могут быть растворены в растворителе, и прилипает к внутренним стенкам производственного оборудования, такого как реактор, теплообменник и дистилляционная колонна. Кроме того, также считается, что катализатор, поданный в реактор, или его остаток, остается на граничной пленке на стороне жидкости, присутствующей на границе твердой и жидкой фаз части внутренней стенки реактора, и, таким образом, полимеры образуют и растут на части внутренней стенки реактора. В связи с этим, когда твердое вещество, прилипшее к внутренним стенкам производственного оборудования, нарастает, или когда откладывается осадок твердого вещества, производственное оборудование может иногда закупориваться.

[0059]

Когда концентрация α-олефина в растворителе сохраняется высокой, α-олефин действует как слабый растворитель для твердого вещества, что препятствует растворению твердого вещества в растворителе. Кроме того, когда реакция низкомолекулярной полимеризации α-олефина прекращается, концентрация в растворителе олигомера α-олефина, который становится слабым растворителем для твердого вещества (полимеров) уменьшается, так что твердое вещество с большей вероятностью растворяется в растворителе.

Когда концентрация полимера в растворителе увеличивается, тарелки, куб или насадка дистилляционной колонны могут иногда закупориваться полимерами, осажденными благодаря падению температуры после прохода через клапан, который управляет объемной скоростью потока жидкости, подаваемой в дистилляционную колонну (особенно в колонну разделения высококипящих веществ).

[0060]

Что касается концентрации полимера в растворителе, подаваемом в дистилляционную колонну, желательно, чтобы концентрация полимеров, имеющих молекулярную массу 100000 или больше, предпочтительно поддерживалась на уровне 1500 массовых частей на миллион или меньше, более предпочтительно 1000 массовых частей на миллион или меньше. Когда концентрация полимера является слишком высокой, количество полимеров, осажденных благодаря падению температуры после прохода через клапан, который управляет объемной скоростью потока жидкости, подаваемой в дистилляционную колонну, увеличивается до больших значений, и следовательно существует риск закупорки трубопровода. Когда концентрация полимера в растворителе увеличивается, путем изменения положения подачи питающей жидкости в дистилляционную колонну на положение ниже, чем положение подачи на стадии производства, осаждение твердого вещества может быть подавлено, или закупорка устройства может быть предотвращена даже тогда, когда твердое вещество осаждается.

[0061]

Режим изменения положения подачи подающей жидкости в дистилляционную колонну на более низкое положение особенно не ограничивается, и примеры этого включают в себя режим переключения линии с более высокой линии на более низкую линию, а также режим уменьшения количества, подаваемого через более высокую линию, и увеличение количества, подаваемого через более низкую линию. На Фиг. 1, например, в качестве подающего трубопровода для колонны 40 разделения высококипящих веществ, отличающегося от трубопровода 32, присутствует трубопровод 33 для подачи в более высокотемпературную часть дистилляционной колонны, чем трубопровод 32. Поскольку дистилляционная колонна обычно имеет кипятильник в кубе колонны, трубопровод 33 располагается ниже, чем трубопровод 32. Когда используется трубопровод 33, в том случае, когда концентрация полимера в реакционной жидкости, извлекаемой из колонны 30 разделения этилена, увеличивается, становится возможным выполнить операцию для предотвращения закупорки колонны 40 разделения высококипящих веществ.

[0062]

Выбор времени изменения положения подачи питающей жидкости в дистилляционную колонну на более низкое положение особенно не ограничивается, при условии, что это изменение выполняется в пределах стадии завершения операции. Например, это изменение может быть выполнено одновременно с прекращением подачи катализатора в реактор, может быть выполнено после прекращения подачи катализатора, или может быть выполнено даже перед прекращением подачи катализатора, поскольку этот момент времени приходится на стадию завершения операции, и следовательно подача катализатора может быть прекращена в кратчайшее время.

Кроме того, авторы настоящего изобретения нашли, что вероятность проявления вышеупомянутой проблемы, такой как риск закупорки трубопровода благодаря увеличению осаждения полимеров до большого количества, увеличивается в том случае, когда концентрация в питающей жидкости для дистилляционной колонны полимеров, имеющих молекулярную массу 100000 или больше, составляет 100 массовых частей на миллион или больше. Другими словами, когда раствор, содержащий полимеры, имеющие молекулярную массу 100000 или больше, в количестве 100 массовых частей на миллион или больше, подается в дистилляционную колонну, растворитель прокачивается за счет падения давления в подающей части дистилляционной колонны после прохода через клапан, который управляет объемной скоростью потока жидкости, и во время падения температуры полимеры осаждаются в условиях псевдоожижения и перемешивания, и тем самым крупноразмерные полимеры осаждаются, так что дистилляционная колонна может в некоторых случаях захлебываться. Считается, что это происходит потому, что жидкости становится трудно выходить из сливного стакана тарелки подачи питания за счет осаждения крупных полимерных отложений в сливной части тарелки подачи питания. Причина осаждения крупноразмерных полимеров неясна, но считается, что в том случае, когда полимеры, имеющие большую молекулярную массу, присутствуют в некоторой концентрации или больше в условиях псевдоожижения или перемешивания, полимеры приобретают форму струн или кусков крупных размеров за счет сложного переплетения отдельных полимерных молекул во время осаждения. В случае полимеров, имеющих молекулярную массу меньше чем 100000, поскольку молекулярная цепь является короткой, считается, что полимерные цепи молекулы будут переплетаться друг с другом с меньшей вероятностью.

Следовательно, в настоящем изобретении предпочтительно изменять положение подачи питающей жидкости в дистилляционную колонну на более низкое положение до того, как концентрация в питающей жидкости, подаваемой в дистилляционную колонну, полимеров, имеющих молекулярную массу 100000 или больше, станет равной 100 массовых частей на миллион. Другими словами, эффект настоящего изобретения от изменения положения подачи питающей жидкости в дистилляционную колонну на стадии завершения операции на положению ниже, чем положение подачи питающей жидкости в дистилляционную колонну на стадии производства, становится заметным в случае использования питающей жидкости, в которой концентрация полимеров, имеющих молекулярную массу 100000 или больше, составляет 100 массовых частей на миллион или больше. В связи с этим, это явление может иметь место не только в том случае, когда α-олефиновым сырьем является этилен, но также и в случае использования другого α-олефинового сырья, определенного в настоящем изобретении.

[0063]

Внутренняя температура колонны в положении подачи питающей жидкости в дистилляционную колонну предпочтительно составляет 110°C или выше, что является температурой, при которой полимеры разбухают, их способность к склеиванию и твердость уменьшаются, а растворимость полимера увеличивается, и еще более предпочтительно составляет 130°C или выше, что является точкой плавления полимеров. Верхний предел внутренней температуры жидкости в колонне в положении подачи питающей жидкости в дистилляционную колонну особенно не ограничивается, но может обычно совпадать с предпочтительным верхним пределом температуры реакции.

[0064]

Предпочтительно положением подачи питающей жидкости в дистилляционную колонну на стадии завершения операции является нижняя часть колонны, не имеющая тарелок или насадки. Таким образом, дистилляционные колонны грубо классифицируются на насадочные колонны и тарельчатые колонны в соответствии с их внутренней структурой. Насадочная колонна содержит насадку, и дистилляция достигается за счет контакта газа и жидкости на поверхности насадки. В тарельчатой колонне устанавливается множество пластин, имеющих открытые отверстия, называемых тарелками, и дистилляция достигается за счет контакта газа и жидкости на тарелках.

Нижняя часть дистилляционной колонны означает положение ниже насадки или тарелок, присутствующих в самом нижнем конце насадки или тарелок, установленных в этих дистилляционных колоннах.

[0065]

В качестве способа понижения парциального давления α-олефина в парофазной части реактора давление снижается предпочтительно в два этапа, более предпочтительно в три этапа. Таким образом, предпочтительно снижать парциальное давление α-олефина постепенно, небольшими шагами. За счет этого получается эффект предотвращения закупорки полимером в низкотемпературных частях трубопровода. Давление α-олефина на стадии завершения операции составляет от 0% до 99%, предпочтительно от 1% до 75% давления α-олефинового сырья на стадии производства (во время реакции). В том случае, когда α-олефиновое сырье представляет собой этилен, а низкомолекулярный полимер α-олефина является 1-гексеном, давление еще более предпочтительно составляет от 10% до 45% давления α-олефинового сырья во время реакции.

[0066]

В качестве скорости снижения парциального давления α-олефина, например, количество подачи этилена из первого подающего трубопровода на Фиг. 1 уменьшается, и давление в реакторе снижается с 7 МПа маном. до 3 МПа маном. Скорость этого снижения обычно составляет 10 мин или больше, предпочтительно 30 мин или больше, и еще более предпочтительно 60 мин или больше на 1 МПа.

На стадии завершения операции по настоящему изобретению положение подачи питающей жидкости в дистилляционную колонну делается более низким, чем на стадии производства, но в дистилляционной колонне целевой продукт дистиллируется из колонны, а высококипящее вещество выгружается из куба. На стадии производства кубовый продукт предпочтительно хранится в резервуаре для высококипящего вещества, а на стадии завершения операции кубовый продукт предпочтительно циркулирует между дистилляционной колонной и резервуаром для высококипящего вещества. Это связано с тем, что, поскольку концентрация полимера в питающей жидкости, подаваемой в дистилляционную колонну на стадии завершения операции, увеличивается, вышеуказанная операция приводит к разбавлению кубовым продуктом, имеющим концентрацию полимера ниже, чем концентрация в питающей жидкости, и поступающим из резервуара для высококипящего вещества, имеющего объем намного больший чем объем куба дистилляционной колонны, и таким образом способствует предотвращению закупорки.

[0067]

На Фиг. 1, высококипящие компоненты извлекаются из куба колонны 40 разделения высококипящих веществ через трубопровод 42 и передаются в резервуар для высококипящего вещества (не показанный на схеме). Что касается высококипящих компонентов, хранящихся в резервуаре для высококипящего вещества, для того, чтобы предотвратить закупорку трубопровода и устройств в то время, когда концентрация полимера в кубе колонны 40 разделения высококипящих веществ становится высокой, предпочтительно предусмотреть оборудование для подачи и циркуляции некоторого количества этих компонентов к кубу колонны 40 разделения высококипящих веществ. Кроме того, существует также эффект, заключающийся в том, что уменьшение коэффициента теплопередачи кипятильника в кубе дистилляционной колонны предотвращается за счет уменьшения вязкости полимерной жидкости до низких значений, и таким образом потери растворителя вследствие отсутствия его кипения предотвращаются.

[0068]

(Очистка производственного оборудования)

На стадии завершения операции по настоящему изобретению предпочтительно выполнять очистку производственного оборудования. Очистка означает удаление твердого вещества, прилипшего, осажденного, наросшего на тех местах, через которые проходят текучие среды процесса, например, на внутренних стенках и т.п. реактора, внутреннем оборудовании реактора, в теплообменнике для удаления теплоты реакции и т.п., путем растворения или пропитки вещества растворителем, и дополнительно может включать в себя выгрузку твердого вещества из технологической системы.

[0069]

Твердое вещество, прилипшее к парофазной части реактора и т.п., может растворяться в растворителе после того, как твердое вещество отделится от внутренних стенок оборудования за счет непосредственного впрыскивания растворителя на вещество до его растворения в растворителе.

далее со ссылкой на один пример низкомолекулярной полимеризации (олигомеризации) до 1-гексена, который является тримером этилена в качестве олигомера α-олефина с использованием этилена в качестве α-олефина, будет описан способ для очистки оборудования для производства олигомера α-олефина. α-олефин не ограничивается этиленом, и олигомер α-олефина не ограничивается 1-гексеном, и следующий способ очистки также может быть применен к случаю, в котором другой α-олефин используется в качестве сырья или производится другой олигомер α-олефина.

[0070]

Очистка реактора и т.п. выполняется путем циркуляции растворителя в следующем порядке: реактор 10, трубопровод 11, дегазационный резервуар 20, трубопровод 22, колонна 30 разделения этилена, трубопровод 33, колонна 40 разделения высококипящих веществ, трубопровод 41, колонна 50 разделения 1-гексена, трубопровод 52 циркуляции растворителя и второй подающий трубопровод 13, при этом происходит растворение в растворителе полимеров, прилипших главным образом к реактору 10, и извлечение полимеров, растворенных в растворителе, из трубопровода 42 в нижней части колонны 40 разделения высококипящих веществ.

[0071]

Кроме того, в качестве операции по очистке теплообменника для удаления теплоты реакции может быть упомянута, например, операция введения растворителя через нижнее сопло и его извлечение через верхнее сопло или операция введения растворителя через распылительное сопло и его извлечение через нижнее сопло. В этом способе очистка может быть выполнена без открытия реактора после прекращения реакции низкомолекулярной полимеризации (олигомеризации) α-олефина, так что этот способ является предпочтительным, поскольку различные работы, связанные с открытием оборудования, могут быть опущены и образование тепла остатком катализатора в твердом веществе, которое может быть вызвано открытием реактора, может быть подавлено.

[0072]

В качестве температуры растворителя, используемого при очистке, можно установить подходящую температуру в зависимости от парциального давления α-олефинового сырья во время очистки, но эта температура предпочтительно составляет от 100°C до 250°C, еще более предпочтительно от 110°C до 200°C, и особенно предпочтительно от 130°C до 190°C.

Концентрация α-олефинового сырья в растворителе, используемом во время очистки, означает концентрацию, получаемую путем деления массы (кг/час) α-олефина, растворенного в растворителе, на количество растворителя (кг/час), и представления результата в процентах. Эта концентрация предпочтительно составляет от 0 до 16 мас.% и еще более предпочтительно от 1 до 8 мас.%.

Примеры

[0073]

Далее настоящее изобретение описывается более подробно на основе Примеров. Однако настоящее изобретение не ограничивается следующими Примерами, при условии, что не нарушаются границы области его охвата.

(Пример 1)

<Состав стадий производства>

Фиг. 1 показывает технологическую схему. Она содержит реактор 10 типа полного смешения, в котором этилен подвергается низкомолекулярной полимеризации в присутствии катализатора, дегазационный резервуар 20, который отделяет непрореагировавший газообразный этилен от реакционной жидкости, извлеченной из реактора 10, колонну 30 разделения этилена, которая дистиллирует этилен в реакционной жидкости, извлеченной из дегазационного резервуара 20, колонну 40 разделения высококипящих веществ, которая отделяет высококипящие компоненты от реакционной жидкости, извлеченной из колонны 30 разделения этилена, и колонну 50 разделения 1-гексена, которая выполняет дистилляцию реакционной жидкости, извлеченной из вершины колонны 40 разделения высококипящих веществ для того, чтобы дистиллировать 1-гексен, а также линии 21 (циркуляционный трубопровод) и 12 (первый подающий трубопровод), которые обеспечивают циркуляцию непрореагировавшего этилена, отделенного в дегазационном резервуаре 20 и конденсаторе 16, к реактору 10 посредством компрессора 17. Кроме того, предусмотрены линии 52 (трубопровод циркуляции растворителя) и 13 (второй подающий трубопровод), которые обеспечивают циркуляцию растворителя, отделенного в колонне 50 разделения 1-гексена, к реактору 10.

[0074]

<Условия при устойчивой работе (стадия производства)>

Из первого подающего трубопровода 12 непрореагировавший этилен, отделенный в дегазационном резервуаре 20 и колонне 30 разделения этилена, непрерывно подается в реактор 10 посредством компрессора 17 вместе со свежим этиленом, поступающим из трубопровода 12a подачи этилена. Кроме того, из второго подающего трубопровода 13 регенерированный растворитель н-гептан, отделенный в колонне 50 разделения 1-гексена, непрерывно подается в реактор 10 со скоростью 25 кг/час с перепусканием через резервуар 60 для растворителя (находящийся под азотом с давлением 0,1 МПа маном.).

[0075]

Затем из трубопровода 13a подачи катализатора раствор н-гептана, содержащий 2-этилгексаноат хрома(III) (a) и 2,5-диметилпиррол (b), непрерывно подается со скоростью 0,04 л/час в реактор 10 через второй подающий трубопровод 13. Кроме того, раствор в н-гептане триэтилалюминия (c) непрерывно подается со скоростью 0,04 л/час из третьего подающего трубопровода 14 в реактор 10. Кроме того, раствор в н-гептане гексахлорэтана (d) непрерывно подается со скоростью 0,02 л/час из четвертого подающего трубопровода 15 в реактор 10.

[0076]

Эти растворы компонентов катализатора подаются из резервуаров (не показаны на схеме), находящихся под азотом с давлением 0,1 МПа маном.

В связи с этим, катализаторы непрерывно подаются в реактор 10 так, чтобы молярное отношение компонентов в реакторе стало следующим: (a):(b):(c):(d)=1:25:80:5.

В реакционную жидкость, непрерывно извлекаемую из реактора 10, добавляется 2-этилгексанол в молярном соотношении 3,3 относительно триэтилалюминия (c) из трубопровода 11a подачи дезактиватора, после чего она поступает в колонну 50 разделения 1-гексена через дегазационный резервуар 20, колонну 30 разделения этилена, трубопровод 32 и колонну 40 разделения высококипящих веществ, последовательно.

[0077]

Колонна 40 разделения высококипящих веществ представляла собой дистилляционную колонну нормального давления, в которой концентрационная часть состояла из регулярной насадки высотой 2,8 м, а извлекающая часть состояла из четырех реальных ситчатых тарелок, и эксплуатировалась с коэффициентом дефлегмации 0,6.

Непрерывная реакция низкомолекулярной полимеризации этилена выполнялась при температуре реакции 140°C и давлении реакции 7,0 МПа маном. в течение 30 дней. После этого операция по очистке выполнялась при температуре жидкости в реакторе 140°C и окончательном давлении в реакторе 3,0 МПа маном.

[0078]

<Стадия завершения операции>

Подача катализаторов (a), (b), (c) и (d) из трубопровода 13a подачи катализатора, третьего подающего трубопровода 14 и четвертого подающего трубопровода 15 в реактор прекращалась, а н-гептан в качестве растворителя продолжал циркулировать в системе с расходом 25 кг/час.

Для того, чтобы предотвратить падение температуры при прекращении реакции, растворитель нагревался теплообменником, предусмотренным на трубопроводе 13, так, чтобы температура жидкости в реакторе была равна 140°C. В это время давление в реакторе составляло 7,0 МПа маном.

[0079]

После этого тарелка подачи питания в колонну 40 разделения высококипящих веществ была переключена с положения четвертой тарелки, считая от нижней части колонны (с температурой 101°C) на нижнюю часть колонны (с температурой 157°C), и операция выполнялась при условии коэффициента дефлегмации 1,0. Операция очистки реактора выполнялась вместе с каждой операцией стадии завершения операции.

При поддержании температуры равной 140°C, давление падало от 7,0 МПа маном. до 5,0 МПа маном. приблизительно за 1 час. После того, как давление достигло 5,0 МПа маном., образец (1) жидкости был взят из нижней части колонны 30 разделения этилена после истечения приблизительно 10 час. После этого при дальнейшем поддержании температуры равной 140°C, давление падало от 5,0 МПа маном. до 3,0 МПа маном. приблизительно за 1 час. После того, как давление достигло 3,0 МПа маном., образец (2) жидкости был взят из нижней части колонны 30 разделения этилена после истечения приблизительно 10 час. Во время этого периода в колонне 40 разделения высококипящих веществ никаких тенденций к захлебыванию не наблюдалось, и операция могла выполняться устойчиво.

[0080]

После того, как образец был взят с помощью герметичного металлического контейнера, он был охлажден до комнатной температуры, и после измерения веса собранной жидкости все полимеры в жидкости были отфильтрованы. Отфильтрованные полимеры были высушены при 80°C под вакуумом в течение 1 час с помощью сушилки пониженного давления, и после охлаждения был измерен их вес. Кроме того, что касается молекулярной массы полимеров, распределение молекулярной массы в терминах полистирола было измерено на гель-проникающем хроматографе марки Waters GPCV 2000, и количество полимеров, имеющих молекулярную массу 100000 или больше, было определено путем умножения веса отфильтрованных полимеров на долю полимеров, имеющих молекулярную массу 100000 или больше. Концентрация полимера в жидкости была вычислена путем деления измеренного количества полимера (г) на массу жидкости (г).

[0081]

В соответствии с вышеописанным способом для того, чтобы получить состав питающей жидкости, подаваемой в колонну 40 разделения высококипящих веществ, в результате отбора проб жидкости из нижней части колонны 30 разделения этилена и измерения концентрации в н-гептане полимеров, имеющих молекулярную массу 100000 или больше, было найдено, что эта концентрация составляет 610 массовых частей на миллион в образце (1) и 1110 массовых частей на миллион в образце (2).

[0082]

<Завершение работы производственного оборудования и открытый осмотр>

После этого, когда циркуляция в системе была прекращена, оборудование было остановлено, и колонна 40 разделения высококипящих веществ была открыта и подвергнута внутреннему осмотру, на тарелке подачи питания и на других тарелках не было обнаружено никаких полимеров в форме крупных кусков, и никакого засорения не наблюдалось. Таблица 1 показывает результаты.

[0083]

(Сравнительный пример 1)

Операции проводились тем же самым образом, что и в Примере 1, за исключением того, что никакого переключения тарелки подачи питания в колонну 40 разделения высококипящих веществ не выполнялось, давление реактора при очистке поддерживалось на уровне 7,0 МПа маном., и в качестве образца жидкости из нижней части колонны 30 разделения этилена брался только образец (3) после истечения приблизительно 20 час после момента прекращения подачи катализатора. Колонна 40 разделения высококипящих веществ показала тенденцию к захлебыванию, и в результате открытого осмотра засорение наблюдалось на тарелке подачи питания. Таблица 1 показывает результаты. В результате измерения концентрации в н-гептане полимеров, имеющих молекулярную массу 100000 или больше, было найдено, что эта концентрация составляет 120 массовых частей на миллион в образце (3).

[0084]

(Справочный пример 1)

Непрерывная реакция низкомолекулярной полимеризации этилена проводилась при тех же самых условиях, что и в Примере 1, в течение 70 дней, после чего образец (4) был взят с помощью способа, описанного в Примере 1 для измерения концентрации полимера в нижней части колонны 30 разделения этилена. Никакой тенденции к захлебыванию в колонне 40 разделения высококипящих веществ не наблюдалось, и в результате открытого осмотра никакого засорения также не наблюдалось на тарелке подачи питания. Таблица 1 показывает результаты. В результате измерения концентрации в н-гептане полимеров, имеющих молекулярную массу 100000 или больше, было найдено, что эта концентрация составляет 50 массовых частей на миллион в образце (4). Таблица 1 показывает результаты.

[0085]

[Таблица 1]

Таблица 1

* молекулярная масса 100000 или больше

[0086]

В Примере 1, поскольку переключение тарелки подачи питания в колонну 40 разделения высококипящих веществ было выполнено на стадии завершения операции, никакого захлебывания в колонне 40 разделения высококипящих веществ не произошло, и осаждения полимеров на ситчатых тарелках не наблюдалось. Однако в Сравнительном примере 1, поскольку переключение тарелки подачи питания в колонну 40 разделения высококипящих веществ не выполнялось, хотя концентрация полимера составляла 100 массовых частей на миллион или больше, наблюдалось явление захлебывания, и когда колонна 40 разделения высококипящих веществ была подвергнута осмотру, засорение в результате прилипания в форме крупных кусков наблюдалось на части сливного стакана тарелки подачи питания.

В Справочном примере 1, поскольку концентрация полимера в питании колонны 40 разделения высококипящих веществ составляла 100 массовых частей на миллион или меньше, было установлено, что захлебывания не происходит.

[0087]

(Справочный пример 2)

Стадия производства и стадия завершения операции были выполнены при тех же самых условиях, что и в Примере 1. После 8 час, 16 час, 32 час, 40 час и 56 час с того момента времени, когда температура жидкости в реакторе достигла 140°C, а давление достигло 3,0 МПа маном., образцы жидкости собирались в герметичный металлический контейнер из нижней части колонны 30 разделения этилена, и в них измерялась концентрация полимера. С другой стороны, отбор образцов в стеклянный контейнер выполнялся в то время, как жидкость под давлением 0,5 МПа маном. из нижней части выпускалась наружу (в среду с атмосферным давлением) через клапан (то есть в условиях быстрого охлаждения и перемешивания), и наблюдалась форма осажденных полимеров. Таблица 2 показывает результаты.

[0088]

[Таблица 2]

Таблица 2

[массовых частей на миллион]

* молекулярная масса 100000 или больше

[0089]

В образцах 1 и 2 было подтверждено осаждение полимеров в форме крупных кусков, имеющих диаметр в несколько сантиметров, а также в форме струн, имеющих длину в несколько сантиметров. Полимеры в форме струны, имеющие длину в несколько сантиметров, наблюдались в образце 3, и полимеры в форме гранул, имеющих диаметр в несколько миллиметров или меньше, наблюдались в образцах 4 и 5.

[0090]

(Справочный пример 3)

0,3 г полимеров, прилипших к внутренней стенке реактора для производства олигомера α-олефина, были добавлены в стеклянную круглодонную колбу, содержащую 150 г 1-децена, и полностью растворены путем повышения температуры до 160°C. После этого, в спокойном состоянии и при охлаждении при комнатной температуре полимеры в форме гранул, имеющих диаметр в несколько миллиметров или меньше, осаждались в состоянии дисперсии в растворе. После этого, когда распределение молекулярной массы полимеров было измерено тем же самым образом, что и в Примере 1, было найдено, что концентрация полимеров, имеющих молекулярную массу 100000 или больше, составляет 1590 массовых частей на миллион.

[0091]