Область техники

Настоящее изобретение относится к способу олигомеризации, осуществляемому в газожидкостном реакторе, содержащим контур рециркуляции верхней газовой фазы. В частности, способ относится к олигомеризации этилена с получением линейных альфа-олефинов, таких как 1-бутен, 1-гексен, 1-октен, или смеси линейных альфа-олефинов.

Уровень техники

Изобретение относится к области процессов олигомеризации, реализуемых в газожидкостных реакторах, называемых также барботажной колонной. Вследствие экзотермичности реакций олигомеризации барботажные колонны содержат также контур рециркуляции, заключающийся в отборе жидкой фракции, ее охлаждении и повторном введении в реакционную камеру. Указанный контур рециркуляции позволяет достичь хорошей однородности концентраций и контролировать температуру во всем реакционном объеме благодаря хорошей мощности теплообмена, связанной с контуром рециркуляции.

Одним из недостатков, встречающихся в процессах олигомеризации при использовании колонн этого типа, является управление газовой фазой, также называемой верхним газовым пространством. Действительно, указанное верхнее газовое пространство содержит газообразные соединения, плохо растворимые в жидкой фазе, соединения, частично растворимые в жидкости, но инертные, а также газообразный этилен, не растворяющийся в указанной жидкости. Явление прохождения газообразного этилена из жидкой фазы в газовую фазу (или верхнее пространство) называется проскоком. Однако вернее газовое пространство продувают, чтобы удалить указанные газообразные соединения. Если количество газообразного этилена, присутствующего в верхнем газовом пространстве, велико, продувка верхнего газового пространства приводит к довольно значительной потере этилена, что негативно влияет на производительность и затраты на процесс олигомеризации.

Таким образом, чтобы повысить эффективность процесса олигомеризации с точки зрения производительности и расходов, необходимо ограничить потери непрореагировавшего этилена, содержащегося в верхнем газовом пространстве, для повышения его конверсии в указанном процессе при сохранении хорошей селективности по желаемым линейным альфа-олефинам.

Способы предшествующего уровня техники, в которых используется контур рециркуляции, показанный на фиг. 1, не позволяют ограничить потери газообразного этилена, а продувка верхнего газового пространства приводит к выносу газообразного этилена из реактора, что отрицательно влияет на продуктивность и стоимость производства.

Авторы настоящей заявки описали в заявках WO2019/011806 и WO2019/011609 способы, позволяющие увеличить поверхность контакта между верхней частью жидкой фракции и верхним газовым пространством за счет средства диспергирования или турбулизации, чтобы облегчить прохождение этилена, содержащегося в верхнем газовом пространстве, в жидкую фазу на уровне границы раздела жидкость/газ. Однако этих способов недостаточно, когда количество этилена в верхнем газовом пространстве велико из-за высокой степени проскока.

Кроме того, в ходе этих исследований авторы заявки обнаружили, что в реакторе, работающем при постоянном расходе вводимого газообразного этилена, количество растворенного этилена и, следовательно, степень проскока зависит от размеров реакторов, в которых протекает процесс, в частности, от высоты жидкой фазы. Действительно, чем меньше высота, тем меньше время, в течение которого газообразный этилен проходит через жидкую фазу для растворения, и тем выше степень проскока.

Неожиданно авторы заявки открыли новый способ, использующий этап возврата верхнего газового пространства в нижнюю часть жидкой фазы, что позволяет, независимо от размеров используемого реактора, оптимизировать растворение газообразного этилена, используемого в процессе, и регулировать давление в реакторе, не вызывая потерь этилена. В частности, способ позволяет селективно получать такие линейные альфа-олефины, как 1-бутен, 1-гексен, 1-октен.

Другим преимуществом предлагаемого изобретением этапа рециркуляции является то, что он позволяет просто и экономично компенсировать явление проскока газообразного этилена в верхнее газовое пространство в процессе олигомеризации независимо от размеров реактора.

Краткое описание изобретения

Настоящее изобретение относится к способу олигомеризации, осуществляемому в газожидкостном реакторе при давлении в интервале от 0,1 до 10,0 МПа, температуре от 30°C до 200°C и включающему следующие этапы:

a) этап введения каталитической системы олигомеризации, содержащей металлический катализатор и активирующий агент, в реакционную камеру, содержащую жидкую фазу в нижней зоне и газовую фазу в верхней зоне,

b) этап контактирования указанной каталитической системы с газообразным этиленом путем введения указанного этилена в нижнюю зону реакционной камеры,

c) этап отбора жидкой фракции,

d) этап охлаждения фракции, отобранной на этапе c), путем проведения указанной фракции через теплообменник,

e) этап введения фракции, охлажденной на этапе d), в верхнюю часть нижней зоны реакционной камеры,

f) этап рециркуляции газовой фракции, отбираемой из верхней зоны реакционной камеры и вводимой на уровне нижней части реакционной камеры, в жидкую фракцию.

Предпочтительно, жидкая фаза в нижней зоне реакционной камеры имеет степень насыщения растворенным этиленом выше 70,0%.

Предпочтительно, газовая фаза, отобранная на этапе f), вводится в смеси с газообразным этиленом, вводимым на этапе b).

Предпочтительно, расход отбора газовой фракции на этапе f) составляет от 0,1% до 100% расхода газообразного этилена, вводимого на этапе b).

Предпочтительно, введение газовой фракции, отобранной на этапе f), осуществляется на уровне боковой нижней части реакционной камеры.

Предпочтительно, расход отбора газовой фракции на этапе f) регулируется давлением внутри реакционной камеры.

Предпочтительно, из газовой фазы отводится второй поток продувочного газа.

Предпочтительно, расход второго газового потока составляет от 0,005% до 1,00% от расхода этилена, вводимого на этапе b).

Предпочтительно, на этапе b) в реакционную камеру вводится поток газообразного водорода с расходом, составляющим 0,2-1,0 вес.% от расхода входящего этилена.

Предпочтительно, концентрация катализатора в каталитической системе составляет от 0,1 до 50,0 в.ч./млн атомарного металла от массы реакционной смеси.

Предпочтительно, каталитическая реакция олигомеризации проводится в непрерывном режиме.

Предпочтительно, полученные линейные олефины содержат от 4 до 20 атомов углерода.

Изобретение относится также к устройству для осуществления описанного выше способа олигомеризации этилена, содержащему:

- реакционную камеру i), вытянутую вдоль вертикальной оси, содержащую

- жидкую фазу, находящуюся в нижней зоне, содержащую, а предпочтительно состоящую из продуктов реакции, растворенного и газообразного этилена, каталитической системы и возможного растворителя, и

- газовую фазу, находящуюся в верхней зоне выше нижней зоны, содержащую газообразный этилен, а также неконденсирующиеся газы (в частности, метан),

- средство ii) для введения газообразного этилена, находящееся в боковой нижней части указанной реакционной камеры, использующее средство распределения газообразного этилена внутри указанной жидкой фазы реакционной камеры,

- средство iii) для введения каталитической системы, содержащей металлический катализатор, по меньшей мере один активатор и по меньшей мере одну добавку, причем указанное средство находится в нижней части реакционной камеры,

- рециркуляционный контур iv), содержащий средство отбора в основании (предпочтительно на дне) реакционной камеры для отбора жидкой фракции на теплообменник, позволяющий охладить указанную жидкость, и средство введения указанной охлажденной жидкости, причем указанное введение реализуется в жидкую фазу в верхней части нижней зоны реакционной камеры,

- контур v) возврата верхнего газового пространства в нижнюю зону жидкой фазы, содержащий средство отбора газовой фракции на уровне газовой фазы из реакционной камеры и средство введения указанной газовой фракции, отобранной в жидкой фазе, в нижнюю зону реакционной камеры.

Предпочтительно, в указанном устройстве введение отобранной газовой фракции осуществляется с помощью средства ii) для введения газообразного этилена.

Предпочтительно, в указанном устройстве введение газовой фракции, отобранной в контуре v) возврата, осуществляется с помощью газораспределителя.

Определения и сокращения

Во всем описании термины или сокращения, приводимые ниже, имеют следующие значения.

Под олигомеризацией понимаются любые реакции присоединения первого олефина ко второму олефину, идентичному или отличному от первого. Полученный в результате олефин имеет общую формулу CnH2n, где n больше или равно 4.

Под альфа-олефином понимается олефин, у которого двойная связь находится в концевом положении алкильной цепи.

Под каталитической системой понимается смесь по меньшей мере одного металлического катализатора и по меньшей мере одного активирующего агента, возможно в присутствии по меньшей мере одной добавки и, возможно, в присутствии по меньшей мере одного растворителя.

Под жидкой фазой понимается смесь всех соединений, которые в условиях температуры и давления в реакционной камере находятся в жидком физическом состоянии.

Под газовой фазой, называемой также верхним газовым пространством, понимается смесь всех соединений, которые в условиях температуры и давления в реакционной камере находятся в газообразном физическом состоянии: в виде пузырьков, находящихся в жидкости, а также в верхней части реактора (свободное верхнее пространство в реакторе).

Под нижней зоной реакционной камеры понимается часть камеры, содержащая жидкую фазу, газообразный этилен, продукты реакции, такие как желательные линейные альфа-олефины (т.е. бутен-1, гексен-1, октен-1), и каталитическую систему.

Под верхней зоной реакционной камеры понимается часть камеры, находящаяся вверху камеры, то есть непосредственно над нижней зоной, и состоящая из верхнего газового пространства.

Под боковой нижней частью реакционной камеры понимается часть корпуса реактора, находящаяся в нижней части и сбоку.

Под неконденсирующимся газом понимается вещество в физической газообразной форме, которое в условиях температуры и давления в реакционной камере лишь частично растворяется в жидкости и которое в определенных условиях может скапливаться в верхнем пространстве реактора (примером здесь является этан).

Обозначение т/ч относится к величине расхода, выраженного в тоннах в час, а кг/с к величине расхода в килограммах в секунду.

Термины реактор или устройство обозначают любые средства, позволяющие осуществить способ олигомеризации согласно изобретению, такие, в частности, как реакционная камера и рециркуляционный контур.

Нижняя часть предпочтительно означает нижнюю четверть реакционной камеры.

Под свежим газообразным этиленом понимается этилен, внешний по отношению к процессу, вводимый на этап b) средством ii) способа согласно изобретению.

Подробное описание изобретения

Уточним, что во всем настоящем описании выражение "от … до …" должно пониматься как включающее указанные границы.

В контексте настоящего изобретения различные представленные варианты осуществления могут применяться самостоятельно или в комбинации друг с другом без ограничения комбинаций.

Настоящее изобретение относится к способу олигомеризации, реализуемому в газожидкостном реакторе при давлении от 0,1 до 10,0 МПа, температуре от 30°C до 200°C и включающему следующие этапы:

a) этап введения каталитической системы олигомеризации, содержащей металлический катализатор и активирующий агент, в реакционную камеру, содержащую жидкую фазу в нижней зоне и газовую фазу в верхней зоне,

b) этап контактирования указанной каталитической системы с газообразным этиленом путем введения указанного этилена в нижнюю зону реакционной камеры,

c) этап отбора жидкой фракции,

d) этап охлаждения фракции, отобранной на этапе c), путем проведения указанной фракции через теплообменник,

e) этап введения фракции, охлажденной на этапе d), в верхнюю часть нижней зоны реакционной камеры,

f) этап рециркуляции газовой фракции, отбираемой из верхней зоны реакционной камеры и вводимой на уровне нижней части реакционной камеры, в жидкую фракцию.

Предпочтительно, в газожидкостном реакторе расход газообразного этилена, вводимого на этапе b), регулируется давлением в реакционной камере. Так, в случае повышения давления в реакторе из-за высокой степени проскока этилена в газовую фазу расход газообразного этилена, вводимого на этапе b), уменьшают, что приводит к уменьшению количества этилена, растворенного в жидкой фазе, то есть насыщенности по этилену. Указанное уменьшение отрицательно сказывается на конверсии этилена и сопровождается снижением производительности реактора и, возможно, его селективности.

Предпочтительно, способ согласно изобретению обеспечивает степень насыщения жидкой фазы растворенным этиленом выше 70,0%, предпочтительно от 70,0% до 100%, предпочтительно от 80,0% до 100%, предпочтительно от 80,0% до 99,0%, предпочтительно от 85,0% до 99,0% и еще более предпочтительно от 90,0% до 98,0%.

Степень насыщения растворенным этиленом можно измерить любым методом, известным специалисту, например, с помощью газохроматографического анализа (обычно обозначаемого ГХ) фракции жидкой фазы, отобранной из реакционной камеры.

Другое преимущество этапа рециркуляции согласно изобретению состоит в том, что он дает возможность просто и экономично компенсировать явление проскока газообразного этилена в верхнее газовое пространство в процессе олигомеризации независимо от размеров реактора.

Способ олигомеризации

Предлагаемый изобретением способ олигомеризации позволяет получать линейные альфа-олефины путем приведения в контакт этилена и каталитической системы, возможно, в присутствии растворителя.

Все каталитические системы, известные специалисту и подходящие для использования в процессах димеризации, тримеризации, тетрамеризации и, в более общем смысле, в процессах олигомеризации согласно изобретению, являются частью области изобретения. Указанные каталитические системы, а также их применение описаны, в частности, в заявках FR2984311, FR2552079, FR3019064, FR3023183, FR3042989, а также в заявке FR3045414.

Предпочтительно, каталитические системы содержат, а предпочтительно состоят из:

- предшественника металла, предпочтительно на основе никеля, титана или хрома,

- активирующего агента,

- факультативно, добавки и

- факультативно, растворителя.

Предшественник металла

Предшественник металла, использующийся в каталитической системе, выбран из соединений на основе никеля, титана или хрома.

В одном варианте осуществления предшественник металла имеет в основе никель и предпочтительно содержит никель в степени окисления (+II). Предпочтительно, предшественник никеля выбран из карбоксилатов никеля(II), как, например, 2-этилгексаноат никеля, фенолятов никеля(II), нафтенатов никеля(II), ацетата никеля(II), трифторацетата никеля(II), трифлата никеля(II), ацетилацетоната никеля(II), гексафторацетилацетоната никеля(II), хлорида π-аллилникеля(II), бромида π-аллилникеля(II), димера хлорида металлилникеля(II), гексафторфосфата η3-аллилникеля(II), гексафторфосфата η3-металлилникеля(II) и 1,5-циклооктадиенила никеля(II), в их гидратированной форме или нет, взятых по отдельности или в виде смеси.

Во втором варианте осуществления предшественник металла имеет в основе титан и предпочтительно содержит арилокси- или алкокси-соединение титана.

Алкокси-соединение титана предпочтительно отвечает общей формуле [Ti(OR)4], в которой R означает линейный или разветвленный алкильный радикал. Из предпочтительных алкокси-радикалов можно в качестве неограничивающего примера назвать тетраэтокси, тетраизопропокси, тетра-н-бутокси и тетра-2-этил-гексилокси.

Арилокси-соединение титана предпочтительно отвечает общей формуле [Ti(OR’)4], в которой R’ означает арильный радикал, незамещенный или замещенный алкильными или арильными группами. Радикал R’ может содержать заместители на основе гетероатома. Предпочтительные арилокси-радикалы выбраны из радикалов фенокси, 2-метилфенокси, 2,6-диметилфенокси, 2,4,6-триметилфенокси, 4-метилфенокси, 2-фенилфенокси, 2,6-дифенилфенокси, 2,4,6-трифенилфенокси, 4-фенилфенокси, 2-трет-бутил-6-фенилфенокси, 2,4-дитретбутил-6-фенилфенокси, 2,6-диизопропилфенокси, 2,6-дитрет-бутилфенокси, 4-метил-2,6-дитрет-бутилфенокси, 2,6-дихлор-4-трет-бутилфенокси и 2,6-дибром-4-трет-бутилфенокси, радикалов бифенокси, бинафтокси, 1,8-нафталиндиокси.

Согласно третьему варианту осуществления, предшественник металла имеет в основе хром и предпочтительно содержит соль хрома(II), соль хрома(III) или соль в другой степени окисления, которые могут содержать один или несколько одинаковых или разных анионов, такие, например, как галогениды, карбоксилаты, ацетилацетонаты, алкокси- или арилокси-анионы. Предпочтительно, предшественник на основе хрома выбран из соединений CrCl3, CrCl3(тетрагидрофуран)3, Cr(ацетилацетонат)3, Cr(нафтенат)3, Cr(2-этилгексаноат)3, Cr(ацетат)3.

Концентрация никеля, титана или хрома составляет от 0,01 до 300,0 в.ч./млн атомарного металла в расчете на массу реакционной смеси, предпочтительно от 0,02 до 100,0 в.ч./млн, предпочтительно от 0,03 до 50,0 в.ч./млн, более предпочтительно от 0,5 до 20,0 в.ч./млн и еще более предпочтительно от 2,0 до 50,0 в.ч./млн атомарного металла в расчете на массу реакционной смеси.

Активирующий агент

При любом предшественнике металла каталитическая система дополнительно содержит один или несколько активирующих агентов, выбранных из соединений на основе алюминия, таких как дихлорид метилалюминия (MeAlCl2), дихлорэтилалюминий (EtAlCl2), сесквихлорид этилалюминия (Et3Al2Cl3), хлордиэтилалюминий (Et2AlCl), хлордиизобутилалюминий (i-Bu2AlCl), триэтилалюминий (AlEt3), трипропилалюминий (Al(n-Pr)3), триизобутилалюминий (Al(i-Bu)3), диэтилэтоксиалюминий (Et2AlOEt), метилалюмоксан (MAO), этилалюмоксан и модифицированные метилалюмоксаны (MMAO).

Добавка

Факультативно, каталитическая система содержит одну или несколько добавок.

Когда каталитическая система основана на никеле, добавка выбирается из следующих соединений:

- азотированные соединения, такие, как триметиламин, триэтиламин, пиррол, 2,5-диметилпиррол, пиридин, 2-метилпиридин, 3-метилпиридин, 4-метилпиридин, 2-метоксипиридин, 3-метоксипиридин, 4-метоксипиридин, 2-фторпиридин, 3-фторпиридин, 3-трифторметилпиридин, 2-фенилпиридин, 3-фенилпиридин, 2-бензилпиридин, 3,5-диметилпиридин, 2,6-дитрет-бутилпиридин и 2,6-дифенилпиридин, хинолин, 1,10-фенантролин, N-метилпиррол, N-бутилпиррол, N-метилимидазол, N-бутилимидазол, 2,2’-бипиридин, N, N'-диметилэтан-1,2-диимин, N, N'-дитрет-бутил-этан-1,2-диимин, N, N'-дитрет-бутил-бутан-2,3-диимин, N, N'-дифенил-этан-1,2-диимин, N, N'-бис(диметил-2,6-фенил)-этан-1,2-диимин, N, N'-бис-(диизопропил-2,6-фенил)-этан-1,2-диимин, N, N'-дифенилбутан-2,3-диимин, N, N'-бис(диметил-2,6-фенил)-бутан-2,3-диимин, N, N'-бис-(диизопропил-2,6-фенил)-бутан-2,3-диимин, или

- соединения фосфинового типа, независимо выбранные из трибутилфосфина, триизопропилфосфина, трициклопентилфосфина, трициклогексилфосфина, трифенилфосфина, трис(о-толил)фосфина, бис(дифенилфосфино)этана, оксида триоктилфосфина, оксида трифенилфосфина, трифенилфосфита, или

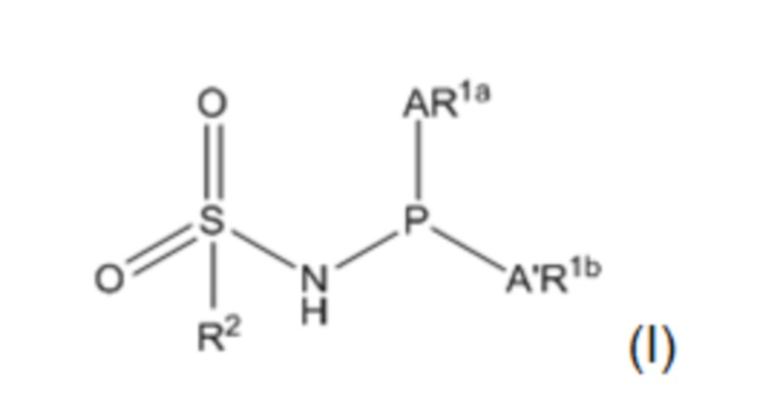

- соединения, отвечающие общей формуле (I), или один из таутомеров указанного соединения:

где

- A и A’, одинаковые или разные, независимо означают кислород или одинарную связь между атомом фосфора и атомом углерода,

- группы R1a и R1b независимо выбраны из метильной, трифторметильной, этильной, н-пропильной, изопропильной, н-бутильной, изобутильной, трет-бутильной, пентильной, циклогексильной, адамантильной групп, замещенных или незамещенных, содержащих или не содержащих гетероэлементы; фенильной, о-толильной, м-толильной, п-толильной, мезитильной, 3,5-диметилфенильной, 4-н-бутилфенильной, 2-метилфенильной, 4-метоксифенильной, 2-метоксифенильной, 3-метоксифенильной, 4-метоксифенильной, 2-изопропоксифенильной, 4-метокси-3,5-диметилфенильной, 3,5-дитрет-бутил-4-метоксифенильной, 4-хлорфенильной, 3,5-ди(трифторметил)фенильной, бензильной, нафтильной, биснафтильной, пиридильной, бисфенильной, фуранильной, тиофенильной групп,

- группа R2 независимо выбрана из метильной, трифторметильной, этильной, н-пропильной, изопропильной, н-бутильной, изобутильной, трет-бутильной, пентильной, циклогексильной, адамантильной групп, замещенных или незамещенных, содержащих или не содержащих гетероэлементы; фенильной, о-толильной, м-толильной, п-толильной, мезитильной, 3,5-диметилфенильной, 4-н-бутилфенильной, 4-метоксифенильной, 2-метоксифенильной, 3-метоксифенильной, 4-метоксифенильной, 2-изопропоксифенильной, 4-метокси-3,5-диметилфенильной, 3,5-дитрет-бутил-4-метоксифенильной, 4-хлорфенильной, 3,5-бис(трифторметил)фенильной, бензильной, нафтильной, биснафтильной, пиридильной, бисфенильной, фуранильной, тиофенильной групп.

Когда каталитическая система имеет в основе титан, добавка выбирается из простых диэтилового эфира, диизопропилового эфира, дибутилового эфира, дифенилового эфира, 2-метокси-2-метилпропана, 2-метокси-2-метилбутана, диметокси-2,2-пропана, ди(2-этилгексилокси)-2,2-пропана, 2,5-дигидрофурана, тетрагидрофурана, 2-метокситетрагидрофурана, 2-метилтетрагидрофурана, 3-метилтетрагидрофурана, 2,3-дигидропирана, тетрагидропирана, 1,3-диоксолана, 1,3-диоксана, 1,4-диоксана, диметоксиэтана, простого ди-2-метоксиэтилового эфира, бензофурана, глима и диглима, взятых по отдельности или в смеси.

Когда каталитическая система имеет в основе хром, добавка выбирается из:

- азотированных соединений, таких как триметиламин, триэтиламин, пиррол, 2,5-диметилпиррол, пиридин, 2-метилпиридин, 3-метилпиридин, 4-метилпиридин, 2-метоксипиридин, 3-метоксипиридин, 4-метоксипиридин, 2-фторпиридин, 3-фторпиридин, 3-трифторметилпиридин, 2-фенилпиридин, 3-фенилпиридин, 2-бензилпиридин, 3,5-диметилпиридин, 2,6-дитрет-бутилпиридин и 2,6-дифенилпиридин, хинолин, 1,10-фенантролин, N-метилпиррол, N-бутилпиррол, N-метилимидазол, N-бутилимидазол, 2,2’-бипиридин, N, N'-диметилэтан-1,2-диимин, N, N'-дитрет-бутилэтан-1,2-диимин, N, N'-дитрет-бутилбутан-2,3-диимин, N, N'-дифенилэтан-1,2-диимин, N, N'-бис(диметил-2,6-фенил)-этан-1,2-диимин, N, N'-бис-(диизопропил-2,6-фенил)-этан-1,2-диимин, N, N'-дифенилбутан-2,3-диимин, N, N'-бис-(диметил-2,6-фенил)-бутан-2,3-диимин, N, N'-бис-(диизопропил-2,6-фенил)-бутан-2,3-диимин, и/или

- арилокси-соединений общей формулы [M(R3O)2-nXn]y, в которой

M выбран из магния, кальция, стронция и бария, предпочтительно магния,

R3 означает арильный радикал, содержащий от 6 до 30 атомов углерода, X означает галоген или алкильный радикал, содержащий от 1 до 20 атомов углерода,

n есть целое число, которое может принимать значения 0 или 1, и

y есть целое число от 1 до 10, предпочтительно y равно 1, 2, 3 или 4.

Предпочтительно, арилокси-радикал R3O выбран из радикалов 4-фенилфенокси, 2-фенилфенокси, 2,6-дифенилфенокси, 2,4,6-трифенилфенокси, 2,3,5,6-тетрафенилфенокси, 2-трет-бутил-6-фенилфенокси, 2,4-дитрет-бутил-6-фенилфенокси, 2,6-диизопропилфенокси, 2,6-диметилфенокси, 2,6-дитрет-бутилфенокси, 4-метил-2,6-дитрет-бутилфенокси, 2,6-дихлор-4-трет-бутилфенокси и 2,6-дибром-4-трет-бутилфенокси. В одной и той же молекуле два могут находиться два арилокси-радикала, как, например, радикал бифенокси, бинафтокси или 1,8-нафталин-диокси. Предпочтительно, арилокси-радикал R3O представляет собой 2,6-дифенилфенокси, 2-трет-бутил-6-фенилфенокси или 2,4-дитрет-бутил-6-фенилфенокси.

Растворитель

В другом варианте осуществления изобретения каталитическая система факультативно содержит один или несколько растворителей.

Растворитель выбран из группы, состоящей из алифатических и циклоалифатических углеводородов, таких как гексан, циклогексан, гептан, бутан или изобутан.

Предпочтительно использовать в качестве растворителя циклогексан.

В одном варианте осуществления растворитель или смесь растворителей может использоваться во время реакции олигомеризации. Указанный растворитель предпочтительно независимо выбирается из группы, состоящей из алифатических и циклоалифатических углеводородов, таких как гексан, циклогексан, гептан, бутан или изобутан.

Предпочтительно, полученные линейные альфа-олефины содержат от 4 до 20 атомов углерода, предпочтительно от 4 до 18 атомов углерода, предпочтительно от 4 до 10 атомов углерода и предпочтительно от 4 до 8 атомов углерода. Предпочтительно, олефины являются линейными альфа-олефинами, выбранными из бут-1-ена, гекс-1-ена или окт-1-ена.

Предпочтительно, процесс олигомеризации проводится при давлении от 0,1 до 10,0 МПа, предпочтительно от 0,2 до 9,0 МПа и предпочтительно от 0,3 до 8,0 МПа, при температуре от 30°C до 200°C, предпочтительно от 35°C до 150°C и предпочтительно от 45°C до 140°C.

Предпочтительно, концентрация катализатора в каталитической системе составляет от 0,1 до 50,0 в.ч./млн атомарного металла в расчете на массу реакционной смеси, предпочтительно от 0,4 до 30,0 в.ч./млн, предпочтительно от 0,6 до 20,0 в.ч./млн, предпочтительно от 0,8 до 10,0 в.ч./млн и предпочтительно от 1,0 до 6,0 в.ч./млн атомарного металла в расчете на массу реакционной смеси.

В одном варианте осуществления процесс олигомеризации проводится в периодическом режиме. Каталитическую систему, сформированную как описано выше, вводят в реактор, снабженный обычными устройствами перемешивания, нагрева и охлаждения, затем нагнетают этилен до желаемого давления и устанавливают температуру на желаемое значение. Устройство олигомеризации поддерживается при постоянном давлении путем введения газообразного этилена до тех пор, пока полный объем полученной жидкости не составит, например, от 2 до 50 объемов раствора катализатора, введенного ранее. Позднее катализатор разрушают любым обычным способом, известным специалисту, затем продукты реакции и растворитель удаляют и разделяют.

В другом варианте осуществления процесс олигомеризации проводится в непрерывном режиме. Каталитическая система, составленная, как описано выше, вводится одновременно с этиленом в реактор, перемешивание в котором осуществляется обычными средствами перемешивания, известными специалисту, или путем внешней рециркуляции, а температура поддерживается на желаемом уровне. Можно также по отдельности вводить компоненты каталитической системы в реакционную среду. Газообразный этилен вводится через впускной клапан с регулируемым давлением, который поддерживает постоянное давление в реакторе. Реакционную смесь отводят с помощью клапана, регулируемого по уровню жидкости, чтобы поддерживать уровень постоянным. Катализатор непрерывно разрушают любыми обычными средствами, известными специалисту, затем продукты реакции и растворитель разделяют, например, путем перегонки. Непрореагировавший этилен можно вернуть в реактор. Остатки катализатора, включенные в тяжелую фракцию, можно сжечь.

Этап a) введения каталитической системы

Способ согласно изобретению включает этап a) введения каталитической системы, содержащей металлический катализатор и активирующий агент, а также, возможно, растворитель или смесь растворителей, в реакционную камеру, содержащую жидкую фазу в нижней зоне и газовую фазу в верхней зоне.

Предпочтительно, каталитическую систему вводят в жидкую фазу в нижнюю часть реакционной камеры, предпочтительно в основание реакционной камеры.

Предпочтительно, давление на входе в реакционную камеру составляет от 0,1 до 10,0 МПа, предпочтительно от 0,2 до 9,0 МПа и предпочтительно от 0,3 до 8,0 МПа.

Предпочтительно, температура на входе в реакционную камеру составляет от 30°C до 200°C, предпочтительно от 35°C до 150°C и предпочтительно от 45°C до 140°C.

Этап b) контактирования с газообразным этиленом

Способ согласно изобретению включает этап b) контактирования каталитической системы, введенной на этапе a), с газообразным этиленом. Указанный газообразный этилен вводится в жидкую фазу на уровне нижней части реакционной камеры, предпочтительно в боковой нижней части реакционной камеры. Вводимый газообразный этилен содержит свежий газообразный этилен, при этом указанный свежий газообразный этилен предпочтительно комбинируется с газообразным этиленом, возвращаемым на этап разделения после процесса олигомеризации.

При осуществлении способа согласно изобретению после этапа введения газообразного этилена жидкая фаза содержит нерастворенный газообразный этилен, таким образом, в зависимости от зоны реакционной камеры жидкая фаза соответствуют газожидкостной смеси, в частности, смеси жидкой фазы и газообразного этилена. Предпочтительно, зона вблизи дна реакционной камеры, ниже уровня введения газообразного этилена содержит, а предпочтительно состоит из жидкой фазы без газообразного этилена.

Предпочтительно, газообразный этилен распределяется путем диспергирования во время его введения в нижнюю жидкую фазу реакционной камеры с помощью средства, способного реализовать указанное однородное диспергирование по всему сечению реактора. Предпочтительно, средство диспергирования выбрано из распределительной решетки с однородным распределением точек ввода этилена по всему сечению реактора.

Предпочтительно, скорость газообразного этилена на выходе из отверстий составляет от 1,0 до 30,0 м/с. Его поверхностная скорость (объемная скорость газа, деленная на сечение реакционной камеры) составляет от 0,5 до 10,0 см/с, предпочтительно от 1,0 до 8,0 см/с.

Предпочтительно, газообразный этилен вводится с расходом в интервале от 1 до 250 т/ч, предпочтительно от 3 до 200 т/ч, предпочтительно от 5 до 150 т/ч и предпочтительно от 10 до 100 т/ч.

Предпочтительно, расход газообразного этилена, вводимого на этапе b), регулируется давлением в реакционной камере.

Согласно одному частному варианту осуществления изобретения, поток газообразного водорода можно также вводить в реакционную камеру с расходом, составляющим 0,2-1,0 вес.% от расхода входящего этилена. Предпочтительно, поток газообразного водорода вводится через патрубок, использующийся для введения газообразного этилена.

Этап c) отбора части жидкой фазы

Способ согласно изобретению включает этап c) отбора части жидкой фазы, предпочтительно в нижней части реакционной камеры.

Отбор, выполняемый на этапе c), предпочтительно реализуется из нижней части реакционной камеры, предпочтительно ниже уровня введения газообразного этилена, и предпочтительно со дна камеры. Отбор осуществляется любым средством, подходящим для отбора, предпочтительно насосом.

Предпочтительно, расход отбора составляет от 500 до 10000 т/ч, предпочтительно от 800 до 7000 т/ч.

В одном варианте осуществления из жидкой фазы отбирается второй поток. Указанный второй поток соответствует потоку, полученному на выходе процесса олигомеризации, он может направляться в секцию разделения, находящуюся за устройством, реализующим способ согласно изобретению.

В одном предпочтительном варианте осуществления жидкую фракцию, отобранную из жидкой фазы, разделяют на два потока. Первый поток, называемый основным, направляется на этап d) охлаждения, а второй поток соответствует выходящему продуктовому потоку и направляется в находящуюся ниже по течению секцию разделения.

Предпочтительно, расход указанного второго потока регулируется так, чтобы поддерживать постоянный уровень жидкости в реакторе. Предпочтительно, расход указанного второго потока в 5-200 раз меньше расхода жидкости, направляемой на этап охлаждения. Предпочтительно, расход указанного выходящего потока в 5-150 раз меньше, предпочтительно в 10-120 раз меньше и предпочтительно в 20-100 раз меньше.

Этап d) охлаждения жидкой фракции

Способ согласно изобретению включает этап d) охлаждения жидкой фракции, отобранной на этапе c).

Предпочтительно, этап охлаждения реализуется путем проведения основного потока, отобранного на этапе c), через один или несколько теплообменников, находящихся внутри или снаружи реакционной камеры, предпочтительно снаружи.

Теплообменник позволяет снизить температуру жидкой фракции на 1,0-30,0°C, предпочтительно на 2,0-20°C, предпочтительно на 2,0-15,0°C, предпочтительно на 2,5-10,0°C, предпочтительно на 3,0-9,0°C, предпочтительно на 4,0-8,0°C. Охлаждение жидкой фракции с успехом позволяет удерживать температуру реакционной среды в диапазоне желаемых температур.

Предпочтительно, выполнение этапа охлаждения жидкости посредством рециркуляционного контура позволяет также осуществлять перемешивание реакционной среды и, таким образом, гомогенизировать концентрации реагентов во всем объеме жидкости в реакционной камере.

Этап e) введения охлажденной жидкой фракции

Способ согласно изобретению включает этап e) введения жидкой фракции, охлажденной на этапе d).

Введение охлажденной жидкой фракции, выходящей с этапа d), проводят предпочтительно в жидкую фазу реакционной камеры, предпочтительно в верхнюю часть указанной камеры, любыми средствами, известными специалисту.

Предпочтительно, расход вводимой охлажденной жидкой фракции составляет от 500 до 10000 т/ч, предпочтительно от 800 до 7000 т/ч.

Этапы c)-e) составляют рециркуляционный контур. Рециркуляционный контур с успехом позволяет осуществлять перемешивание реакционной среды и, таким образом, гомогенизировать концентрации реагентов во всем объеме жидкости в реакционной камере.

Этап f) возврата газовой фракции, отобранной из газовой фазы

Способ согласно изобретению включает этап f) возврата газовой фракции, отобранной из газовой фазы реакционной камеры и вводимой в нижнюю часть реакционной камеры в жидкую фазу, предпочтительно в нижней боковой части реакционной камеры, предпочтительно на дне реакционной камеры. Под нижней частью имеется в виду нижняя четверть реакционной камеры.

Этап f) возврата газовой фракции называют также циклом возврата. Отбор газовой фракции, проводимый на этапе f), выполняется любым средством, подходящим для реализации отбора, предпочтительно компрессором.

Преимуществом этапа возврата согласно изобретению является компенсация явления проскока этилена в верхнее газовое пространство. Явление проскока соответствует газообразному этилену, который проходит сквозь жидкую фазу, не растворяясь, и который переходит в верхнее газовое пространство. Когда расход вводимого газообразного этилена и объем верхнего пространства устанавливаются на фиксированное заданное значение, проскок приводит к повышению давления в реакционной камере. В газожидкостном реакторе, реализованным в соответствии с предпочтительным способом, расход этилена, вводимого на этапе b), регулируется давлением в реакционной камере. Так, при повышении давления в реакторе из-за высокой степени проскока этилена в газовую фазу расход газообразного этилена, вводимого на этапе b), уменьшается, что влечет уменьшение количества этилена, растворенного в жидкой фазе и, тем самым, насыщения. Уменьшение степени насыщения отрицательно сказывается на конверсии этилена и сопровождается снижением производительности реактора. Таким образом, этап возврата газовой фракции согласно изобретению позволяет оптимизировать насыщение растворенным этиленом и, следовательно, повысить объемную производительность процесса.

Газовую фазу, отобранную на этапе f), можно ввести в реакционную камеру одну или в смеси с газообразным этиленом, вводимым на этапе b). Предпочтительно, газовая фаза вводится в смеси с газообразным этиленом, вводимым на этапе b).

В одном частном варианте осуществления газовая фаза, отобранная на этапе f), вводится в реакционную камеру путем диспергирования в нижнюю жидкую фазу реакционной камеры с помощью средств, способных обеспечить однородное диспергирование по всему сечению реактора. Предпочтительно, средства диспергирования выбирают из распределительных решеток с однородным распределением точек ввода газовой фазы, отобранной на этапе f), по всему сечению реактора.

Предпочтительно, скорость отбираемой газовой фракции на выходе из отверстий составляет от 1,0 до 30,0 м/с. Поверхностная скорость этой фракции (объемная скорость газа, деленная на сечение реакционной камеры) составляет от 0,5 до 10,0 cм/с, предпочтительно от 1,0 до 8,0 cм/с.

Предпочтительно, расход отбора фракции составляет от 0,1% до 100% расхода газообразного этилена, вводимого на этапе b), предпочтительно от 0,5% до 90,0%, предпочтительно от 1,0% до 80,0%, предпочтительно от 2,0% до 70,0%, предпочтительно от 4,0% до 60,0%, предпочтительно от 5,0% до 50,0%, предпочтительно от 10,0% до 40,0% и предпочтительно от 15,0% до 30,0%.

Предпочтительно, расход отбора газовой фракции на этапе f) регулируется давлением внутри реакционной камеры, что позволяет поддерживать давление на желаемом уровне или в желаемом диапазоне и, таким образом, компенсировать явление проскока газообразного этилена в верхнее пространство.

В одном частном варианте осуществления газовую фракцию, отбираемую на этапе f), делят на два потока: первый поток газа, называемый основным, возвращаемый напрямую в реакционную камеру, и второй газовый поток.

В одном предпочтительном варианте осуществления указанный второй газовый поток соответствует продувке верхнего газового пространства, что позволяет удалить часть неконденсирующихся газов.

Предпочтительно, расход второго газового потока составляет от 0,005% до 1,00% от расхода этилена, вводимого на этапе b), предпочтительно от 0,01% до 0,50%.

Устройство для реакции олигомеризации

Многие реактора, в которых используется жидкая фаза и газовая фаза, состоят из реакционной камеры, содержащей жидкую фазу в нижней зоне, содержащей газообразный этилен, и газовую фазу в верхней зоне, рециркуляционного контура для проведения жидкой фракции в теплообменник, обеспечивающий охлаждение жидкой фракции перед ее повторным введением в основную камеру. Скорость течения в рециркуляционном контуре позволяет обеспечить хорошую гомогенизацию концентраций и контролировать температуру жидкой фазы внутри реакционной камеры.

Реакционное устройство, используемое в способе согласно изобретению, относится к области газожидкостных реакторов, таких, как барботажные колонны. В частности, реакционное устройство согласно изобретению содержит следующие компоненты:

- реакционную камеру i), вытянутую вдоль вертикальной оси, содержащую

- жидкую фазу, находящуюся в нижней зоне, содержащую, а предпочтительно состоящую из продуктов реакции, растворенного и газообразного этилена, каталитической системы и возможного растворителя, и

- газовую фазу, находящуюся в верхней зоне выше нижней зоны, содержащую газообразный этилен, а также неконденсирующиеся газы (в частности, этан),

- средство ii) для введения газообразного этилена, находящееся в боковой нижней части указанной реакционной камеры, использующее средство распределения газообразного этилена внутри указанной жидкой фазы реакционной камеры,

- средство iii) для введения каталитической системы, содержащей металлический катализатор, по меньшей мере один активатор и по меньшей мере одну добавку, причем указанное средство находится в нижней части реакционной камеры,

- рециркуляционный контур iv), содержащий средство отбора в основании (предпочтительно на дне) реакционной камеры для отбора жидкой фракции на теплообменник, позволяющий охладить указанную жидкость, и средство введения указанной охлажденной жидкости, причем указанное введение реализуется в жидкую фазу в верхней части нижней зоны реакционной камеры,

- контур v) возврата верхнего газового пространства в нижнюю зону жидкой фазы, содержащий средство отбора газовой фракции на уровне газовой фазы из реакционной камеры и средство введения указанной газовой фракции, отобранной в жидкой фазе, в нижнюю зону реакционной камеры.

i) Реакционная камера

Согласно изобретению, можно использовать любую реакционную камеру, известную специалисту и подходящую для осуществления способа по изобретению. Предпочтительно, реакционная камера имеет форму цилиндра с отношением высоты к ширине (обозначаемым H/D) от 1 до 17, предпочтительно от 1 до 8, предпочтительно от 2 до 7 и предпочтительно от 2 до 4.

Предпочтительно, реакционная камера содержит средство продувки неконденсирующихся газов на уровне газовой фазы.

Предпочтительно, реакционная камера содержит также датчик давления, позволяющий контролировать давление внутри реакционной камеры и, предпочтительно, поддерживать постоянное давление. Предпочтительно, в случае снижения давления указанное давление поддерживается постоянным за счет введения газообразного этилена в реакционную камеру.

Согласно изобретение, в случае явления проскока этилена в газовую фазу указанное давление поддерживается постоянным благодаря использованию описанного выше контура v) возврата.

Таким образом, контур возврата верхнего газового пространства с успехом позволяет в случае проскока этилена поддерживать заданное значение насыщения жидкой фазы растворенным этиленом в нижней зоне.

Предпочтительно, реакционная камера содержит также датчик уровня жидкости, причем указанный уровень поддерживается постоянным путем модулирования расхода выходящего потока, отбираемого на этапе c). Предпочтительно, датчик уровня находится на границе раздела между жидкой фазой и верхним газовым пространством.

ii) Средство для введения этилена

Согласно изобретению, реакционная камера i) содержит средство для введения газообразного этилена, находящееся в нижней части указанной камеры, более конкретно в боковой нижней части.

Предпочтительно, средство введения ii) этилена выбрано из трубы, системы труб, многотрубного распределителя, перфорированной пластины или любого другого средства, известного специалисту.

В одном частном варианте осуществления средство для введения этилена находится в рециркуляционном контуре iv).

Предпочтительно, газораспределитель, который представляет собой устройство, позволяющее равномерно распределить газовую фазу по всему сечению жидкости, расположен на конце средства введения ii) внутри реакционной камеры i). Указанное устройство содержит систему перфорированных труб, диаметр отверстий в которых составляет от 1,0 до 12,0 мм, предпочтительно от 3,0 до 10,0 мм, чтобы образовать в жидкости пузырьки этилена миллиметрового размера.

iii) Средство для введения каталитической системы

Согласно изобретению, реакционная камера i) содержит средство iii) для введения каталитической системы.

Предпочтительно, средство введения iii) находится в нижней части реакционной камеры, предпочтительно на дне указанной камеры.

Согласно одному варианту осуществления, каталитическая система вводится в рециркуляционный контур.

Средство iii) для введения каталитической системы выбирается из любых средств, известных специалисту, и предпочтительно представляет собой трубу.

В варианте осуществления, в котором каталитическая система используется в присутствии растворителя или смеси растворителей, указанный растворитель вводится средством введения, находящимся в нижней части реакционной камеры, предпочтительно в основании реакционной камеры или же в рециркуляционном контуре.

iv) Рециркуляционный контур

Согласно изобретению, гомогенность жидкой фазы, а также регулирование температуры внутри реакционной камеры достигаются за счет использования рециркуляционного контура, содержащего в нижней части камеры, предпочтительно на дне, средство для осуществления отвода жидкой фракции в один или несколько теплообменников, позволяющих охлаждать указанную жидкость, и средство для введения указанной охлажденной жидкости в жидкую фазу в верхней части реакционной камеры.

Рециркуляционный контур может быть с успехом реализован любыми необходимыми средствами, известными специалистам, такими как насос для отвода жидкой фракции, средство, способное регулировать расход отбираемой жидкой фракции, или же продувочная линия для выпуска по меньшей мере части жидкой фракции.

Предпочтительно, средство отбора жидкой фракции из реакционной камеры представляет собой трубу.

Теплообменник или теплообменники, способные охлаждать жидкую фракцию, выбираются из любых средств, известных специалисту.

Рециркуляционный контур обеспечивает хорошую гомогенизацию концентраций и контроль температуры в жидкой фазе внутри реакционной камеры.

v) Контур возврата верхнего газового пространства

Согласно изобретению, устройство содержит контур возврата газовой фазы в нижнюю часть жидкой фазы. Указанный контур содержит средство отбора газовой фракции на уровне газовой фазы реакционной камеры и средство для введения указанной отобранной газовой фракции в жидкую фазу в нижней части реакционной камеры.

Контур возврата с успехом позволяет компенсировать явление проскока и избежать повышения давления в реакционной камере, поддерживая при этом насыщение этиленом, растворенным в жидкой фазе, на требуемом уровне.

Другим преимуществом контура возврата является повышение объемной производительности устройства и, следовательно, снижение затрат. В одном предпочтительном варианте контур возврата дополнительно содержит компрессор.

В одном варианте осуществления введение отобранной газовой фракции осуществляется с помощью средства ii) для введения газообразного этилена.

В другом варианте осуществления введение отобранной газовой фракции осуществляется с помощью газораспределителя, который представляет собой устройство, позволяющее равномерно распределить газовую фазу по всему сечению жидкости, расположенное на конце средства введения внутри реакционной камеры i). Указанное устройство содержит систему перфорированных труб, диаметр отверстий в которых составляет от 1,0 до 12,0 мм, предпочтительно от 3,0 до 10,0 мм, чтобы образовать в жидкости пузырьки этилена миллиметрового размера.

Предпочтительно, средство для введения отобранной газовой фракции выбирается из трубы, трубной системы, многотрубного распределителя, перфорированной пластины или любого другого средства, известного специалисту.

Описание фигур

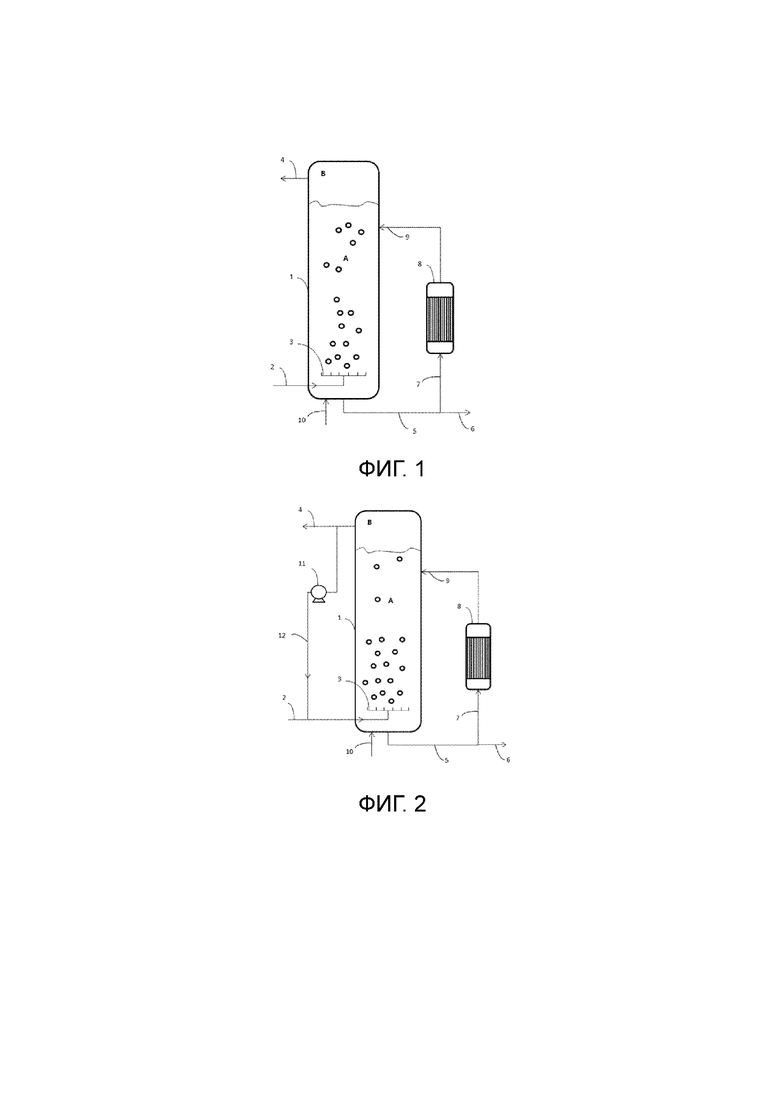

На фигуре 1 показано реакционное устройство согласно уровню техники. Это устройство состоит из реакционной камеры (1), включающей нижнюю зону, содержащую жидкую фазу A, и верхнюю зону, содержащую газовую фазу B, средство (2) для введения газообразного этилена в жидкую фазу A с помощью газораспределителя (3). Газовая фаза B содержит продувочное средство (4). На дне реакционной камеры (1) находится труба для отбора жидкой фракции (5). Указанная фракция (5) разделяется на два потока: первый, основной поток (7), направляемый в теплообменник (8), а затем вводимый по линии (9) в жидкую фазу A, и второй поток (6), соответствующий потоку, направляемому на дальнейший этап. Линия (10) в основании реакционной камеры позволяет вводить каталитическую систему.

На фигуре 2 показано устройство, позволяющее осуществить способ согласно изобретению. Указанное устройство отличается от устройства с фигуры 1 тем, что часть газа из газовой фазы B направляется в компрессор (11) и возвращается по линии (12), соединенной со средством (2) для введения газообразного этилена, в нижнюю часть зоны A, содержащей жидкую фазу A.

Фигура 2 схематически иллюстрирует один частный вариант осуществления объекта настоящего изобретение, не ограничивая его объем.

Примеры

Приведенные ниже примеры иллюстрируют изобретение, не ограничивая его объем.

Пример 1: сравнительный, соответствует фигуре 1

Процесс олигомеризации этилена осуществляется в реакторе типа барботажной колонны. Реактор работает при давлении 5,0 МПа и температуре 120°C. Согласно фигуре 1, реакционный объем состоит из двух зон A и B, колонны диаметром 2,97 м и высотой жидкости 6,0 м, и рециркуляционного контура с полным объемом 5,0 м3.

Колонна оборудована устройством ввода газообразного этилена, находящимся на высоте 1,0 м от основания колонны.

Каталитическая система, вводимая в реакционную камеру, представляет собой каталитическую систему на основе хрома с содержанием хрома 4,37 в.ч./млн, как описано в патенте FR3019064, в присутствии циклогексана в качестве растворителя.

Расход продувки равен 0,0045 кг/с.

Объемная производительность этого реактора составляет 0,134 тонн гексена-1, производимого в час на 1 м3 реакционного объема.

Характеристики этого реактора позволяют достичь уровня насыщения по растворенному этилену 62,0%.

Производство гексена-1 составляет 6,25 т/ч, селективность по гексену-1 равна 81,2 вес.%, и время пребывания в реакторе равно 76 минут при массовой доле растворителя 1,0. Указанная массовая доля растворителя рассчитывается как массовое отношение расхода вводимого растворителя к расходу вводимого газообразного этилена.

Пример 2: согласно изобретению, соответствует фигуре 2

Процесс олигомеризации согласно изобретению проводится в устройстве с размерами, идентичными размеру устройства, использующегося в примере 1, но в соответствии с изобретением дополнительно содержащем контур возврата верхнего газового пространства в жидкую фазу, какой описан на фигуре 2. Процесс олигомеризации этилена осуществляется в реакторе типа барботажной колонны. Реактор работает при давлении 5,0 МПа и температуре 120°C.

Каталитическая система, вводимая в реакционную камеру, представляет собой каталитическую систему на основе хрома с содержанием хрома 4,38 в.ч./млн, как описано в патенте FR3019064, в присутствии циклогексана в качестве растворителя.

Объемная производительность этого реактора составляет 0,194 тонн гексена-1, производимого в час на 1 м3 реакционного объема.

Характеристики этого реактора позволяют достичь уровня насыщения по растворенному этилену 90,0%.

Выработка гексена-1 составляет 9,06 т/ч, селективность по гексену-1 равна 83,3 вес.%, и время пребывания в реакторе равно 52,5 минут при массовой доле растворителя 1,0. Указанная массовая доля растворителя рассчитывается как массовое отношение расхода вводимого растворителя к расходу вводимого газообразного этилена.

Таким образом, способ согласно изобретению четко позволяет увеличить насыщенность жидкой фазы этиленом, что позволяет повысить производительность процесса олигомеризации при более низком времени пребывания и лучшей селективности по гексену-1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР ОЛИГОМЕРИЗАЦИИ С ПОСЛЕДОВАТЕЛЬНЫМИ ЗОНАМИ РАЗНОГО ДИАМЕТРА | 2020 |

|

RU2825653C1 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР ОЛИГОМЕРИЗАЦИИ, СОДЕРЖАЩИЙ ПОПЕРЕЧНЫЕ ВНУТРЕННИЕ ЭЛЕМЕНТЫ | 2020 |

|

RU2825652C1 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ В КАСКАДЕ ГАЗОЖИДКОСТНЫХ РЕАКТОРОВ СМЕШЕНИЯ СО СТУПЕНЧАТЫМ ВВОДОМ ЭТИЛЕНА | 2019 |

|

RU2811603C2 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ ЭТИЛЕНА | 2013 |

|

RU2616602C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ГЕКСЕНА-1 ИЗ СМЕСИ ПРОДУКТОВ, ПОЛУЧЕННЫХ В ЗОНЕ ТРИМЕРИЗАЦИИ ЭТИЛЕНА | 2013 |

|

RU2619113C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ α-ОЛЕФИНОВ | 2011 |

|

RU2554936C2 |

| ЛИГАНДЫ И ВКЛЮЧАЮЩИЕ ИХ КАТАЛИТИЧЕСКИЕ СИСТЕМЫ ДЛЯ ОЛИГОМЕРИЗАЦИИ ЭТИЛЕНА С ПОЛУЧЕНИЕМ ЛИНЕЙНЫХ АЛЬФА-ОЛЕФИНОВ | 2002 |

|

RU2292343C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ МОНОМЕРОВ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1995 |

|

RU2140425C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ МОНОМЕРОВ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1995 |

|

RU2139888C1 |

| СПОСОБ ОЧИСТКИ ЭТИЛЕНСОДЕРЖАЩЕГО ГАЗА ОТ ОЛЕФИНОВ C И ВЫШЕ | 1997 |

|

RU2119473C1 |

Группа изобретений относится к способу олигомеризации, реализуемому в газожидкостном реакторе при давлении от 0,3 до 8,0 МПа, температуре от 45 до 140°C, включающему следующие этапы: a) этап введения каталитической системы олигомеризации, содержащей металлический катализатор на основе никеля, титана или хрома и активирующий агент, выбранный из дихлорида метилалюминия (MeAlCl2), дихлорэтилалюминия (EtAlCl2), сесквихлорида этилалюминия (Et3Al2Cl3), хлордиэтилалюминия (Et2AlCl), хлордиизобутилалюминия (i-Bu2AlCl), триэтилалюминия (AlEt3), трипропилалюминия (Al(n-Pr)3), триизобутилалюминия (Al(i-Bu)3), диэтилэтоксиалюминия (Et2AlOEt), метилалюмоксана (MAO), этилалюмоксана и модифицированных метилалюмоксанов (MMAO), в реакционную камеру, содержащую жидкую фазу в нижней зоне и газовую фазу в верхней зоне, b) этап контактирования указанной каталитической системы с газообразным этиленом путем введения указанного этилена в нижнюю зону реакционной камеры, c) этап отбора жидкой фракции, d) этап охлаждения жидкой фракции, отобранной на этапе c), путем пропускания указанной фракции в теплообменник, e) этап введения фракции, охлажденной на этапе d), в верхнюю часть нижней зоны реакционной камеры, f) этап рециркуляции газовой фракции, отбираемой из верхней зоны реакционной камеры и вводимой на уровне нижней части реакционной камеры, в жидкую фазу, также относится к реакционному устройству для осуществления способа, содержащему: реакционную камеру i), вытянутую вдоль вертикальной оси, содержащую жидкую фазу, находящуюся в нижней зоне и содержащую продукты реакции, растворенный и газообразный этилен, каталитическую систему, и газовую фазу, находящуюся в верхней зоне выше нижней зоны и содержащую газообразный этилен, а также неконденсирующиеся газы; средство ii) для введения газообразного этилена, находящееся в боковой нижней части указанной реакционной камеры, использующее средство распределения газообразного этилена внутри указанной жидкой фазы реакционной камеры; средство iii) для введения каталитической системы, содержащей металлический катализатор, по меньшей мере один активатор и по меньшей мере одну добавку, причем указанное средство находится в нижней части реакционной камеры; рециркуляционный контур iv), содержащий средство отбора в основании реакционной камеры для отбора жидкой фракции в теплообменник, позволяющий охладить указанную жидкость, и средство введения указанной охлажденной жидкости, причем указанное введение осуществляется в жидкую фазу в верхней части нижней зоны реакционной камеры; контур v) возврата газовой фазы в нижнюю зону жидкой фазы, содержащий средство отбора газовой фракции на уровне газовой фазы реакционной камеры и средство введения указанной отобранной газовой фракции в жидкую фазу в нижней зоне реакционной камеры. Группа изобретений обеспечивает увеличение насыщенности жидкой фазы этиленом, что позволяет повысить производительность процесса олигомеризации при более низком времени пребывания и лучшей селективности по гексену-1. 2 н. и 12 з.п. ф-лы, 2 ил., 2 пр.

1. Способ олигомеризации, реализуемый в газожидкостном реакторе при давлении от 0,3 до 8,0 МПа, температуре от 45 до 140°C, включающий следующие этапы:

a) этап введения каталитической системы олигомеризации, содержащей металлический катализатор на основе никеля, титана или хрома и активирующий агент, выбранный из дихлорида метилалюминия (MeAlCl2), дихлорэтилалюминия (EtAlCl2), сесквихлорида этилалюминия (Et3Al2Cl3), хлордиэтилалюминия (Et2AlCl), хлордиизобутилалюминия (i-Bu2AlCl), триэтилалюминия (AlEt3), трипропилалюминия (Al(n-Pr)3), триизобутилалюминия (Al(i-Bu)3), диэтилэтоксиалюминия (Et2AlOEt), метилалюмоксана (MAO), этилалюмоксана и модифицированных метилалюмоксанов (MMAO), в реакционную камеру, содержащую жидкую фазу в нижней зоне и газовую фазу в верхней зоне;

b) этап контактирования указанной каталитической системы с газообразным этиленом путем введения указанного этилена в нижнюю зону реакционной камеры;

c) этап отбора жидкой фракции;

d) этап охлаждения жидкой фракции, отобранной на этапе c), путем пропускания указанной фракции в теплообменник;

e) этап введения фракции, охлажденной на этапе d), в верхнюю часть нижней зоны реакционной камеры;

f) этап рециркуляции газовой фракции, отбираемой из верхней зоны реакционной камеры и вводимой на уровне нижней части реакционной камеры, в жидкую фазу.

2. Способ по п. 1, в котором жидкая фаза в нижней зоне реакционной камеры имеет степень насыщения по растворенному этилену выше 70,0%.

3. Способ по любому из предыдущих пунктов, в котором газовая фаза, отобранная на этапе f), вводится в смеси с газообразным этиленом, вводимым на этапе b).

4. Способ по любому из предыдущих пунктов, в котором расход отбора газовой фракции на этапе f) составляет от 0,1 до 100% расхода газообразного этилена, вводимого на этапе b).

5. Способ по любому из предыдущих пунктов, в котором введение газовой фракции, отобранной на этапе f), осуществляется на уровне боковой нижней части реакционной камеры.

6. Способ по любому из предыдущих пунктов, в котором расход отбора газовой фракции на этапе f) зависит от давления внутри реакционной камеры.

7. Способ по любому из предыдущих пунктов, в котором из газовой фазы отбирается второй поток продувочного газа.

8. Способ по любому из предыдущих пунктов, в котором расход второго газового потока составляет от 0,005 до 1,00% от расхода этилена, вводимого на этапе b).

9. Способ по любому из предыдущих пунктов, в котором на этапе b) в реакционную камеру вводится поток газообразного водорода с расходом, составляющим 0,2-1,0 вес.% расхода входящего этилена.

10. Способ по любому из предыдущих пунктов, в котором концентрация металлического катализатора в каталитической системе составляет от 0,1 до 50,0 в.ч./млн атомарного металла в расчете на массу реакционной смеси.

11. Способ по любому из предыдущих пунктов, в котором каталитическая реакция олигомеризации проводится в непрерывном режиме.

12. Реакционное устройство для осуществления способа по любому из пп. 1-11, содержащее:

реакционную камеру i), вытянутую вдоль вертикальной оси, содержащую

- жидкую фазу, находящуюся в нижней зоне и содержащую продукты реакции, растворенный и газообразный этилен, каталитическую систему, и

- газовую фазу, находящуюся в верхней зоне выше нижней зоны и содержащую газообразный этилен, а также неконденсирующиеся газы,

средство ii) для введения газообразного этилена, находящееся в боковой нижней части указанной реакционной камеры, использующее средство распределения газообразного этилена внутри указанной жидкой фазы реакционной камеры,

средство iii) для введения каталитической системы, содержащей металлический катализатор, по меньшей мере один активатор и по меньшей мере одну добавку, причем указанное средство находится в нижней части реакционной камеры,

рециркуляционный контур iv), содержащий средство отбора в основании реакционной камеры для отбора жидкой фракции в теплообменник, позволяющий охладить указанную жидкость, и средство введения указанной охлажденной жидкости, причем указанное введение осуществляется в жидкую фазу в верхней части нижней зоны реакционной камеры,

контур v) возврата газовой фазы в нижнюю зону жидкой фазы, содержащий средство отбора газовой фракции на уровне газовой фазы реакционной камеры и средство введения указанной отобранной газовой фракции в жидкую фазу в нижней зоне реакционной камеры.

13. Устройство по п. 12, в котором введение отобранной газовой фракции осуществляется с помощью средства ii) для введения газообразного этилена.

14. Устройство по любому из пп. 12 или 13, в котором введение газовой фракции, отобранной в контуре возврата, осуществляется посредством газораспределителя.

| US 2015273456 A1, 01.10.2015 | |||

| WO 2019011806 А1, 17.01.2019 | |||

| WO 2016009360 А1, 21.01.2016. |

Авторы

Даты

2025-04-22—Публикация

2020-07-20—Подача