Изобретение относится к области технологии силикатов и касается составов керамических масс для производства кирпича.

Известна керамическая масса следующего состава, мас. %: глина тугоплавкая 20,0-30,0; кварциты 70,0-80,0 [1]. Предел прочности при сжатии изделий, полученных из такой керамической массы, составляет 53,6-56 МПа.

Задачей изобретения является повышение прочности кирпича, полученного из керамической массы.

Технический результат достигается тем, что керамическая масса для производства кирпича, содержащая глину тугоплавкую, кварциты, дополнительно содержит портландцемент и смолу воздухововлекаюшую экстракционно-канифольную, при следующем соотношении компонентов, мас. %: глина тугоплавкая 67,9-71,9; кварциты 24,0-26,0; портландцемент 4,0-6,0; смола воздухововлекающая экстракционно-канифольная 0,1-0,2.

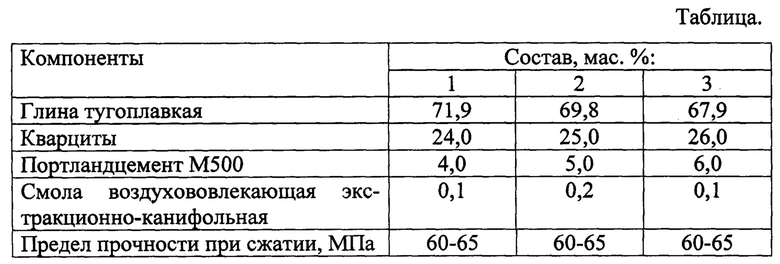

В таблице приведены составы керамической массы для производства кирпича.

В составе керамической массы могут быть использованы качественные глины тугоплавкие любых месторождений, например глина Троицко-Байновского месторождения, характеризующаяся следующим химическим составом, мас. %: SiO2 44,59-54,14; Al2O3 27,13-35,85; Fe2O3 1,48-2,48; TiO2 1,14-1,97; СаО 0,38-0,81; MgO 0,23-0,42; K2O 0,21-0,6; Na2O 0,25-0,45; SO3 1,34-3,62; п.п.п. 11,48-13,86. В составе керамической массы используют: кварциты в виде размолотого (остаток на сите №008 не более 10%) щебня сухой магнитной сепарации, содержащего 70 мас. % кремнезема и до 14-18 мас. % железа и мелкого песка; портландцемент любой марки, например М500; смолу воздухововлекаюшую экстракционно-канифольную, производимую из еловой серки (СНВ-ЕС) и таллового пека.

Компоненты дозируют в требуемых количествах. Кварциты размалывают (до порошкообразного состояния), добавляют измельченную глину тугоплавкую, портландцемент, смолу воздухововлекаюшую экстракционно-канифольную и еще раз смешивают. Массу увлажняют до 18-26% и формуют из нее кирпич, который сушат до влажности не более 6% и обжигают при температуре 1200-1230°С.

Источник информации

1. SU 1542932, C04B 33/00, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПРОИЗВОДСТВА КИРПИЧА | 2015 |

|

RU2597213C1 |

| Керамическая масса для производства кирпича | 2016 |

|

RU2617743C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПРОИЗВОДСТВА КИРПИЧА | 2011 |

|

RU2472747C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПРОИЗВОДСТВА КИРПИЧА | 2012 |

|

RU2485072C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПРОИЗВОДСТВА КИРПИЧА | 2011 |

|

RU2479547C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПРОИЗВОДСТВА КИРПИЧА | 2015 |

|

RU2592299C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2010 |

|

RU2445291C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПРОИЗВОДСТВА КИРПИЧА | 2015 |

|

RU2592289C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПРОИЗВОДСТВА КИРПИЧА | 2014 |

|

RU2552424C1 |

| Керамическая масса для производства кирпича | 2017 |

|

RU2648728C1 |

Изобретение относится к области технологии силикатов и касается составов керамических масс для производства кирпича. Керамическая масса для производства кирпича содержит, мас. %: глина тугоплавкая 67,9-71,9; кварциты 24,0-26,0; портландцемент 4,0-6,0; смола воздухововлекающая экстракционно-канифольная 0,1-0,2. Технический результат – повышение прочности кирпича. 1 табл.

Керамическая масса для производства кирпича, содержащая глину тугоплавкую, кварциты, отличающаяся тем, что дополнительно содержит портландцемент и смолу воздухововлекающую экстракционно-канифольную, при следующем соотношении компонентов, мас. %:

| SU 1542932 A1, 15.02.1990 | |||

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПРОИЗВОДСТВА КИРПИЧА | 2014 |

|

RU2552424C1 |

| Керамическая масса для изготовления строительного кирпича | 1985 |

|

SU1278337A1 |

| СПОСОБ УСТРАНЕНИЯ СУЛЬФАТНЫХ ВЫСОЛОВ НА ПОВЕРХНОСТИ КЕРАМИЧЕСКИХ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2119468C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2013 |

|

RU2514472C1 |

| CN 101323520 A, 17.12.2008 | |||

| СПОСОБ ФОРМИРОВАНИЯ МАВРИТАНСКОГО ГАЗОНА | 2007 |

|

RU2356214C2 |

Авторы

Даты

2017-05-16—Публикация

2016-05-04—Подача