Настоящее изобретение относится к ограничивающей системе секторов устройства для изготовления фюзеляжа летательного аппарата.

Заявка на патент РСТ WO 2007/148301 описывает устройство для изготовления фюзеляжа летательного аппарата, в котором барабан для ламинирования ограничен внешней поверхностью, которая образует тело вращения (в частности, цилиндр) относительно оси симметрии. Барабан для ламинирования выполнен с возможностью размещения и удерживания ленты из пропитанного синтетического материала, укладываемой и наматываемой на внешнюю поверхность барабана на этапе ламинирования, формируя множество перекрывающихся слоев. Указанные перекрывающиеся слои подвергают последующему процессу полимеризации в вакууме в автоклаве для формирования конструкционной секции летательного аппарата (обычно трубчатой части фюзеляжа).

Барабан для ламинирования содержит множество секторов с угловым разнесением вокруг оси и подвижных между: выдвинутым положением для ламинирования, в котором большие прямолинейные кромки секторов параллельны оси, располагаясь рядом, и внешние поверхности секторов, противоположные оси, образуют внешнюю поверхность; и втянутым положением для демонтажа, в котором секторы приближаются к оси, удаляясь от контура поверхности, уменьшая осевые размеры барабана и допуская извлечение барабана для ламинирования из конструкционной секции летательного аппарата в конце процесса полимеризации в вакууме.

В выдвинутом положении для ламинирования важно, чтобы секторы сохраняли устойчивое угловое положение относительно друг друга, так как любые небольшие перемещения между частями могут непоправимо изменять конфигурацию конструкционной секции. Например, заявитель подчеркнул, что барабан для ламинирования, используемый для изготовления конструкционных секций больших пассажирских летательных аппаратов, должен иметь малые размерные допуски, например меньше 0,5 мм.

Таким образом, существует потребность в получении ограничивающей системы секторов, которая обеспечивает совмещение двух секторов, предотвращая любое относительное перемещение между секторами во время указанного выше этапа ламинирования (в ходе указанного этапа барабан может вращаться) и во время последующего перемещения и установки барабана для ламинирования в автоклаве.

Указанная выше цель достигнута настоящим изобретением, которое относится к ограничивающей системе секторов устройства для изготовления фюзеляжа летательного аппарата, в котором барабан для ламинирования ограничен внешней поверхностью, которая образует тело вращения относительно оси симметрии; указанный барабан для ламинирования выполнен с возможностью размещения и удерживания ленты из пропитанного синтетического материала, укладываемой и наматываемой на внешнюю поверхность, формируя множество перекрывающихся слоев, которые подвергают процессу полимеризации в вакууме для формирования конструкционной секции летательного аппарата; барабан для ламинирования содержит множество секторов с угловым разнесением вокруг оси и подвижных между: выдвинутым положением для ламинирования, в котором большие прямолинейные кромки секторов параллельны оси и расположены рядом и внешние поверхности секторов, противоположные оси, совместно образуют указанную внешнюю поверхность; и втянутым положением для демонтажа, в котором по меньшей мере часть указанных секторов приближается к оси, удаляясь от контура поверхности, уменьшая радиальный размер барабана и допуская извлечение барабана из конструкционной секции летательного аппарата; расположенные рядом смежные кромки разных секторов выполнены с возможностью расположения одна на другой в периферийной области перекрытия, отличающейся тем, что ограничивающая система расположена между каждым сектором и смежными с ним секторами, причем она содержит первый элемент захвата, удерживаемый первым сектором, и второй элемент захвата, удерживаемый вторым сектором, смежным с первым; первый и второй элементы захвата выполнены таким образом, что, когда они соединены друг с другом, формируется заданное пространственное расположение первого сектора относительно смежного с ним второго сектора, предотвращая таким образом поступательное движение вдоль двух направлений (x-y), которые лежат в плоскости регулирования, перпендикулярной оси RD, проходящей радиально от указанной оси симметрии к внешней поверхности.

Изобретение теперь будет описано со ссылками на прилагаемые чертежи, которые показывают пример предпочтительного варианта осуществления изобретения, на которых:

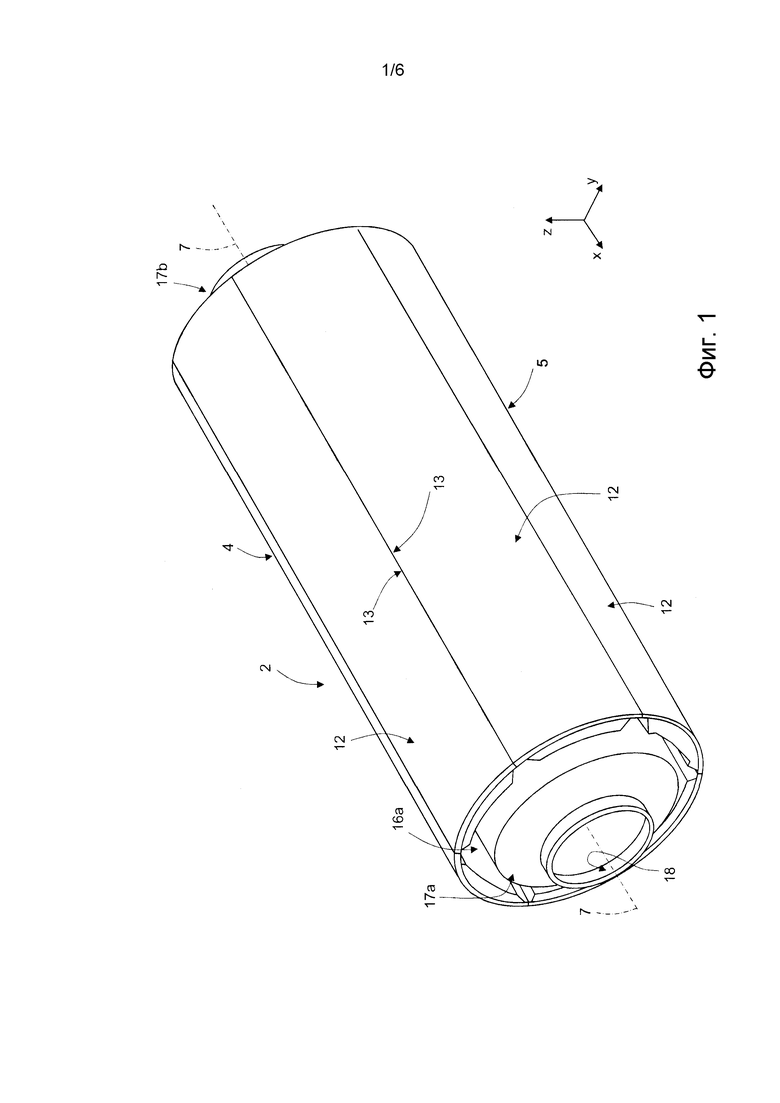

фиг. 1 - вид в перспективе устройства для изготовления фюзеляжа летательного аппарата, в котором используется ограничивающая система согласно изобретению;

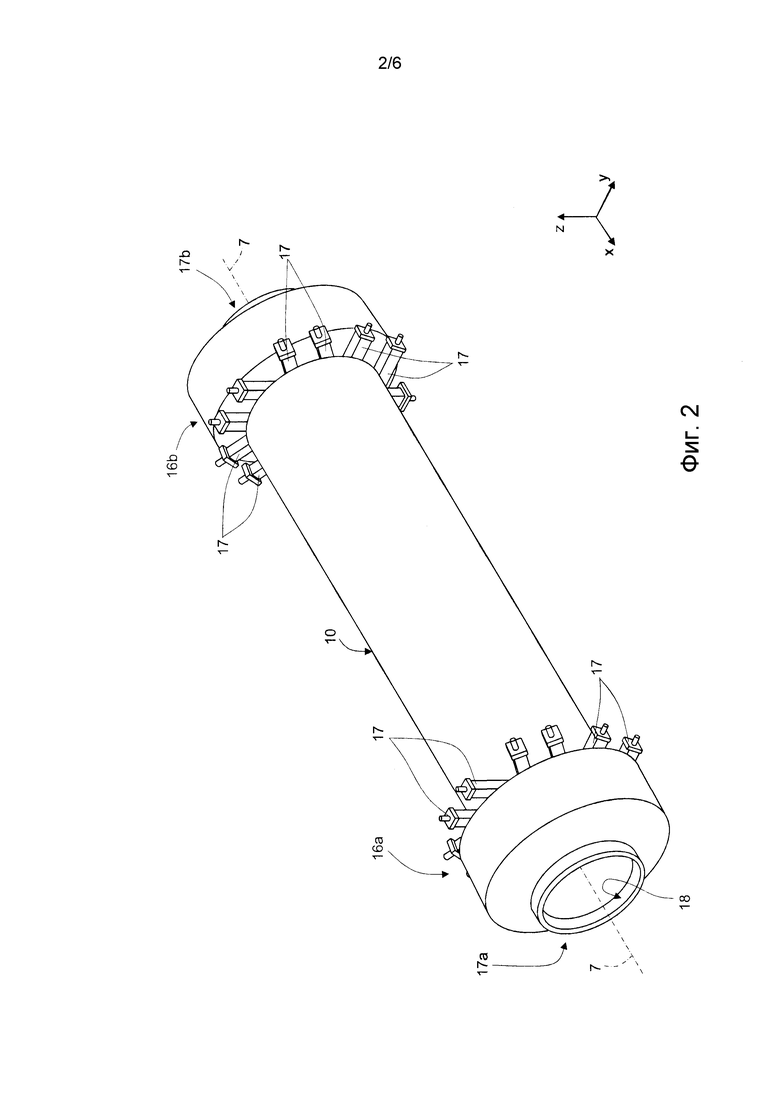

фиг. 2 - вид в перспективе внутренней опорной части устройства, показанного на фиг. 1;

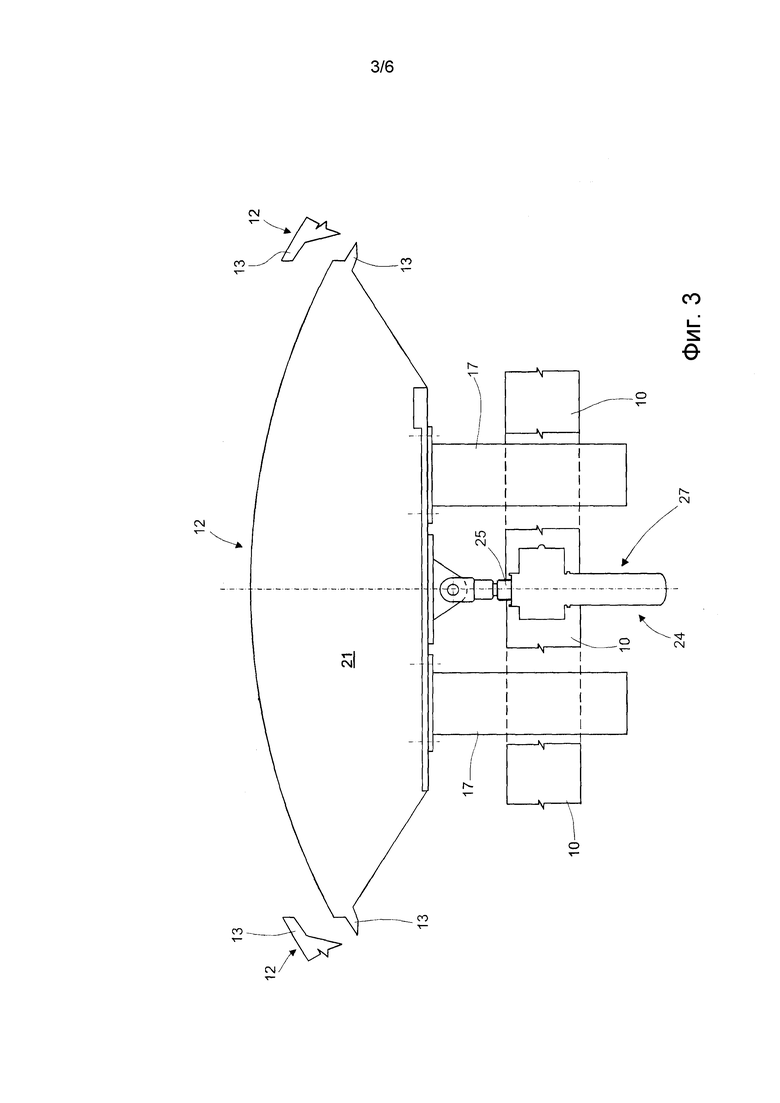

фиг. 3 - вид в поперечном сечении и в увеличенном масштабе части устройства, показанного на фиг. 1;

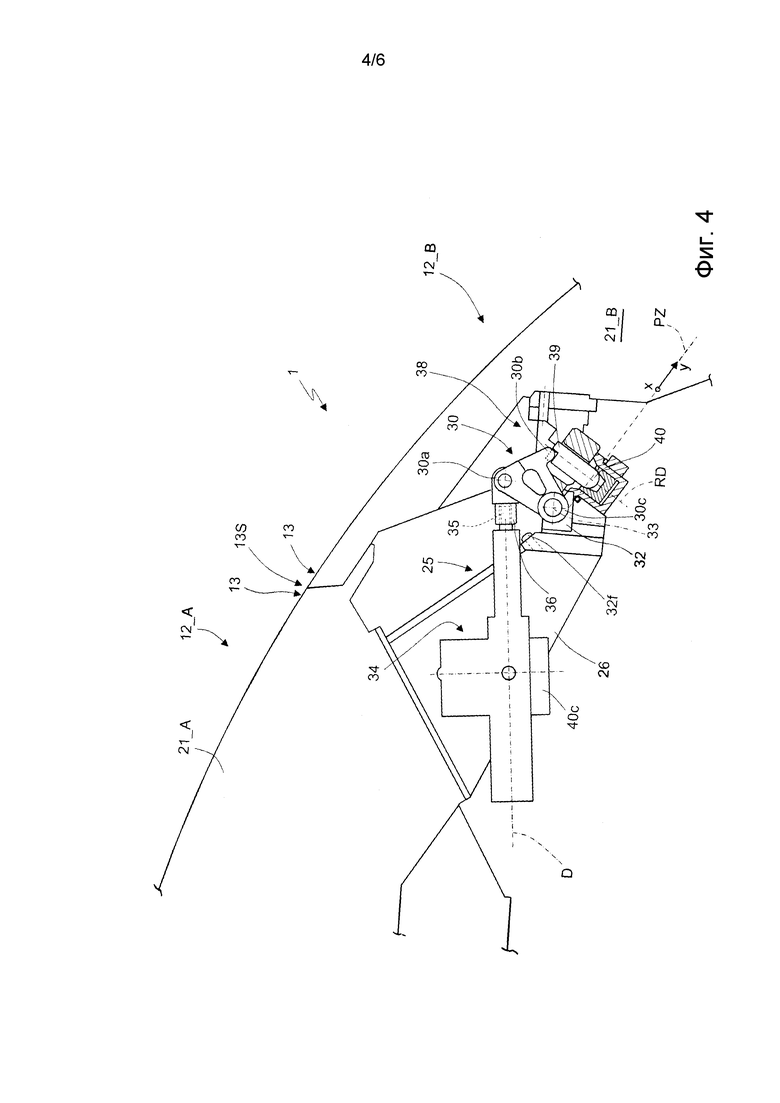

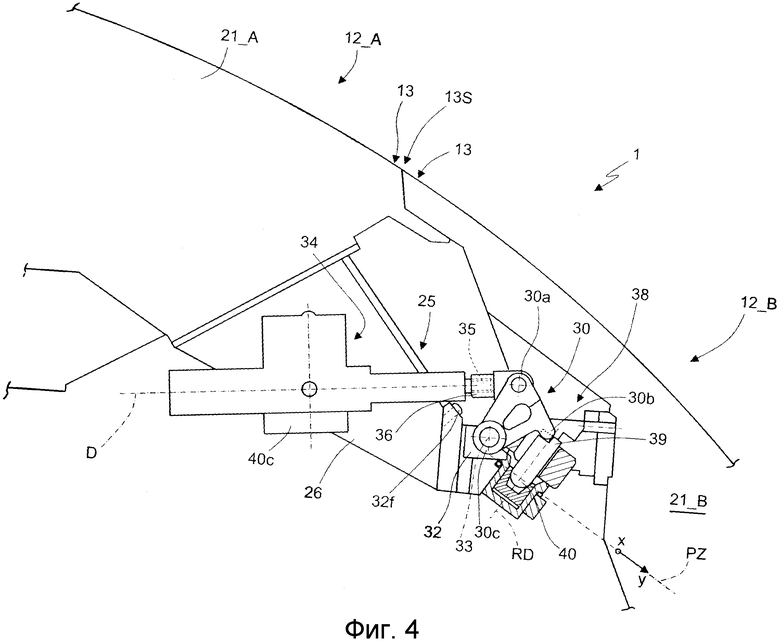

фиг. 4 - вид сбоку и в увеличенном масштабе ограничивающей системы согласно изобретению в первом, замкнутом рабочем положении;

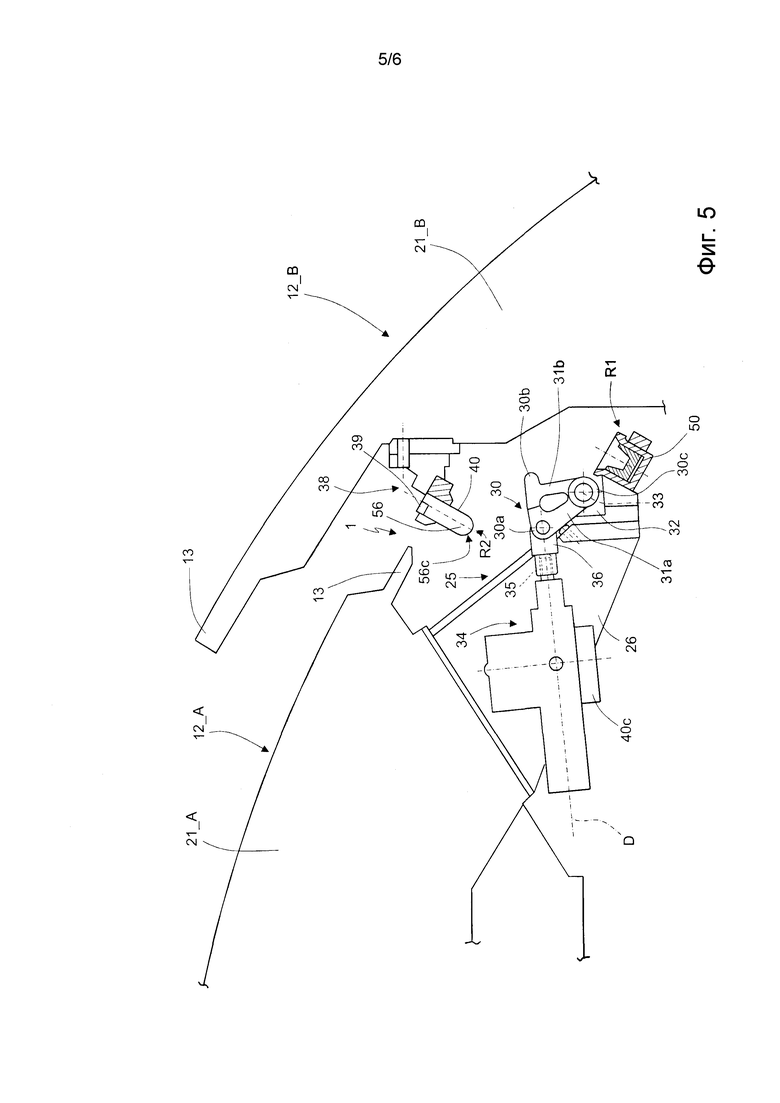

фиг. 5 - вид сбоку и в увеличенном масштабе ограничивающей системы согласно изобретению во втором, разомкнутом рабочем положении; и

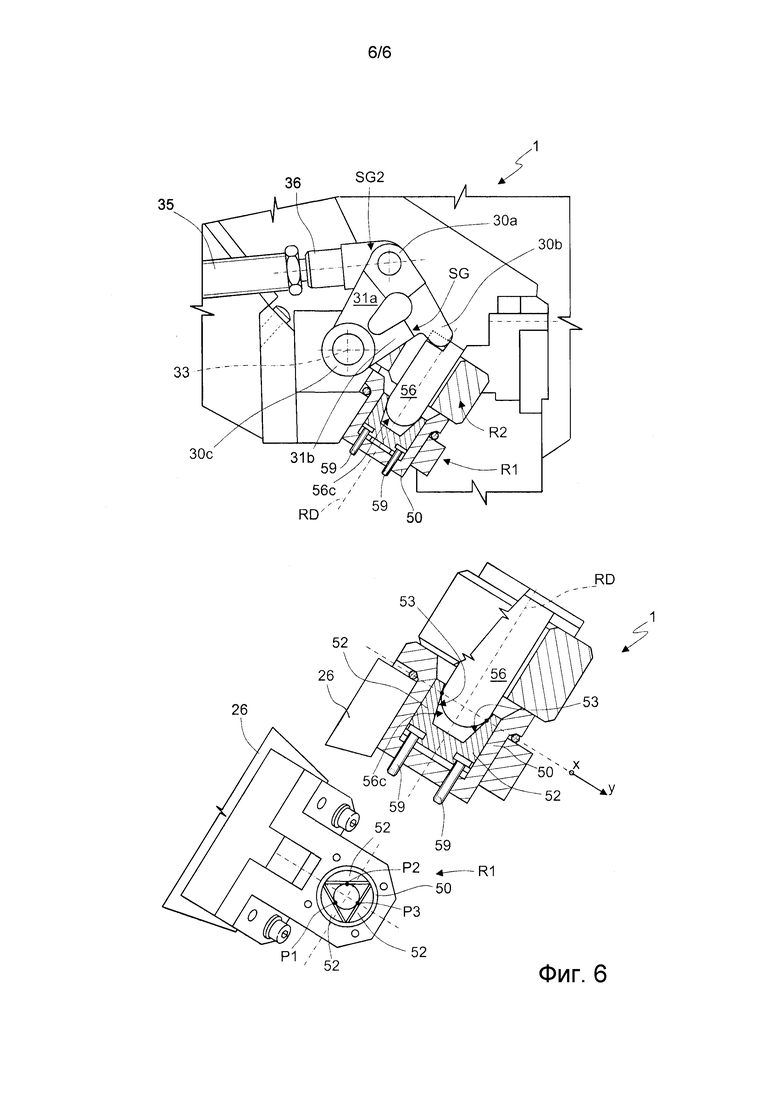

фиг. 6 - виды деталей ограничивающей системы.

На фиг. 4, 5 и 6 система блокирования секторов устройства 2 (фиг. 1) для изготовления фюзеляжа летательного аппарата обозначена в целом ссылочной позицией 1.

В частности, устройство 2 (фиг. 1) содержит барабан 4 для ламинирования, ограниченный внешней поверхностью 5, который образует тело вращения относительно оси 7 симметрии. Барабан 4 для ламинирования выполнен с возможностью размещения и удерживания ленты из пропитанного синтетического материала, укладываемой и наматываемой на внешнюю поверхность 5, формируя множество перекрывающихся слоев, которые полностью и равномерно покрывают поверхность 5. Лента из синтетического материала (например, из углеродного волокна) накладывается ламинирующей головкой (известного типа, не показана) на барабан 4 для ламинирования.

Например, лента может накладываться посредством вращения барабана 4 вокруг оси 7 и скоординированного поступательного движения ламинирующей головки (не показана) вдоль оси 7. Например, ламинирующая головка описана в заявке на патент US2005/0039843. В конце многослойного наложения ленты ленту из пропитанного композиционного материала подвергают процессу полимеризации в вакууме для формирования трубчатой конструкционной секции летательного аппарата. Указанный процесс осуществляют посредством расположения барабана 4 для ламинирования в автоклаве (не показан) и выполнения теплового цикла известного типа.

В показанном примере внешняя поверхность 5 является цилиндрической, и барабан 4 для ламинирования используется для формирования цилиндрической трубчатой части фюзеляжа летательного аппарата.

Барабан 4 для ламинирования содержит множество секторов 12 (шесть в показанном примере, но очевидно, что количество может изменяться), расположенных с угловым разнесением вокруг оси 7 и удерживаемых опорной конструкцией 10, схематично показанной на фиг. 2, которая проходит линейно вдоль оси 7.

Секторы 12 подвижны между:

- выдвинутым положением для ламинирования (на фиг. 1 и 4), в котором большие прямолинейные кромки 13 секторов 12 параллельны оси 7 и расположены рядом и внешние поверхности секторов 12, противоположные оси 7, непрерывны и образуют в целом поверхность 5; и

- втянутым положением для демонтажа (фиг. 5), в котором секторы 12 приближаются к оси 7, удаляясь от контура поверхности 5, уменьшая радиальный размер барабана и допуская извлечение барабана 4 из конструкционной секции летательного аппарата в конце процесса.

Более подробно (фиг. 2), опорная конструкция 10 проходит между первой и второй кольцевыми оконечными конструкциями 16a, 16b.

Опорная конструкция 10 обеспечивает высокую жесткость вдоль оси 7 (указанная конструкция не будет описана более подробно, поскольку она изготовлена известным способом).

Каждая кольцевая конструкция 16a, 16b снабжена оконечной частью 17a, 17b из стали в форме усеченного конуса, которая проходит в осевом направлении и ограничивает отверстие 18, коаксиальное с осью 7.

В заявке на патент WO 2007/148301 описан пример варианта выполнения и использования решетчатой конструкции указанного выше типа и оконечных частей 16a, 16b.

Каждый сектор 12 содержит изогнутую металлическую стенку 20 (см., например, фиг. 3), которая в поперечном сечении имеет профиль дуги окружности с центром на оси 7 и пролетом протяженностью 60° (в примере), и укрепляющую конструкцию 21, обращенную к внутренней части барабана 4 и выполненную с возможностью предотвращения отклонений/деформаций стенки 20, обеспечивая то, что поверхность 5 сохраняется совершенно цилиндрической и коаксиальной с осью 7. Укрепляющая конструкция 21 может содержать множество ребер, разнесенных вдоль оси 7 и имеющих профиль равнобедренной трапеции с изогнутым более длинным основанием.

Смежные кромки 13 двух секторов 12 выполнены с возможностью расположения одна на другой в периферийной области 13s перекрытия (фиг. 4).

Каждый сектор 12 снабжен на одном конце парой прямолинейных направляющих 17, которые расположены между опорной конструкцией 10 и укрепляющей конструкцией 21. Направляющие 17 (известного типа и, таким образом, не показаны) проходят в радиальном направлении, поддерживают сектор 12 и допускают реверсивное перемещение каждого сектора 12 между выдвинутым положением для ламинирования и втянутым положением для демонтажа. Каждая пара направляющих 17 снабжена приводом 24 (фиг. 3), имеющим элемент 25, который движется в направлении, параллельном направлению протяженности направляющих; перемещение подвижного элемента 25, который удаляется от оси 7, смещает сектор 12 из втянутого положения для демонтажа в выдвинутое положение для ламинирования, в то время как перемещение подвижного элемента 25, который приближается к оси 7, перемещает сектор 12 из выдвинутого положения для ламинирования во втянутое положение для демонтажа.

Предпочтительно ограничивающее устройство 25 расположено между каждым сектором 12 и смежным с ним сектором. Ограничивающее устройство 25 может быть приведено в действие, когда секторы 12 находятся в выдвинутом положении для ламинирования и выполнены с возможностью поддерживания контакта расположенных рядом кромок 13 двух смежных секторов 12 посредством приложения контролируемого усилия между кромками в области 13s перекрытия (фиг. 4).

Ограничивающее устройство 25 содержит две части, выполненные с возможностью соединения:

- первой подвижной части (описанной подробно ниже), расположенной на выступе 26, который проходит от укрепляющей конструкции 21-A сектора 12-A к укрепляющей конструкции 21-B сектора 12-B, смежного с сектором 12-A; и

- второй неподвижной части (описанной подробно ниже), выполненной с возможностью соединения с первой частью и удерживаемой укрепляющей конструкцией 21-B сектора 12-B.

Таким образом, обе указанные выше части содержатся в пределах барабана 4.

Более подробно, компоненты ограничивающего устройства 25 составляют:

корпус 30 рычага, который имеет центральную часть 30c, шарнирно прикрепленную к параллелепипедному металлическому блоку 32, который проходит от выступа 26 к укрепляющей конструкции 21-В, при этом корпус 30 рычага может вращаться вокруг оси 33 шарнира, параллельной оси 7 симметрии;

привод 34, удерживаемый выступом 26 и снабженный линейным выходным элементом 35, имеющим оконечную часть 36, шарнирно соединенную с первой оконечной частью 30a корпуса 30 рычага и выполненную с возможностью совершать линейное движение в противоположных направлениях вдоль направления D, перпендикулярного оси 33 шарнира, для совершения вращения корпуса 30 рычага вокруг оси 33 шарнира;

узел 38 захвата, который проходит от укрепляющей конструкции 21 к выступу 26.

Корпус 30 рычага имеет вторую суженную оконечную часть 30b (сцепной зуб), расположенную на противоположной стороне относительно первой части 30a относительно оси 33 шарнира. Корпус 30 рычага имеет приблизительно U-образную форму и содержит два плеча 30a, 30b рычага, которые отступают от центральной части 30c и заканчиваются соответственно первой оконечной частью 30a и второй оконечной частью 30b, которые имеют стороны, обращенные друг к другу.

Вращение корпуса 30 рычага в первом направлении вращения (например, по часовой стрелке) перемещает сцепной зуб 30b из исходного положения (фиг. 5), в котором он отнесен от узла 38 захвата, в положение приведения в действие (фиг. 4), в котором сцепной зуб 30b входит в гнездо 39, которое открыто наружу в корпусе 40 узла 38 захвата.

Таким образом, сцепной зуб 30b сопрягается с корпусом 40, который, в свою очередь, составляет единое целое с укрепляющей конструкцией 21-В.

Сцепной зуб 30b сформирован плоской металлической стенкой, которая имеет в виде сбоку по существу С-образный профиль; указанная металлическая С-образная стенка граничит с внутренними стенками гнезда 39, прилагая усилие с радиальной директрисой, направленной к внутренней части барабана 4, для обеспечения сжатия между кромками 13 в областях 13s перекрытия. Таким образом, после того, как приводы 24 расположили секторы 12 в выдвинутом положении для ламинирования, выходной элемент 35 выдвинут таким образом, что корпус 30 рычага повернут в направлении по часовой стрелке и сцепной зуб 30b сцепляется с узлом 38 захвата, устанавливая прочное соединение между двумя смежными секторами 12-A, 12-B.

Процесс наложения ленты и последующего перемещения барабана для ламинирования в автоклаве может быть выполнен безопасно, так как какое-либо угловое перемещение между смежными секторами предотвращается. Таким образом, обеспечивается неизменность внешней поверхности 5.

В конце процесса отверждения ленты осуществляется втягивание выходного элемента 35 вращением против часовой стрелки корпуса 30 рычага таким образом, что вторая часть 30b может быть расположена в исходном положении. В указанном положении секторы могут быть втянуты к оси 7, то есть секторы могут быть установлены из выдвинутого рабочего положения (положения, в котором они были ранее) в положение демонтажа.

Также в соответствии с настоящим изобретением привод 34 (на фиг. 4 и 5) соединен с контроллером 40с измерения нагрузки, выполненным с возможностью измерения и регулирования (посредством известных технологий) нагрузки, прилагаемой зубом 30b к элементу 38 захвата, и, таким образом, силы смыкания сектора 12-B с другим смежным с ним сектором 12-B.

Нагрузка может быть измерена прямо при помощи устройств известного типа для измерения деформаций, испытываемых плечом 31b корпуса рычага 30 во время заключительных операций, когда рычаг 31b устанавливается в положение приведения в действие, в котором оконечная часть 30b под нажимом вставляется в гнездо 39.

Обычно на указанном рычаге 31b может быть расположен экстензометр SG, сформированный посредством известных технологий из множества витков проводника, сопротивление которого изменяется в соответствии с деформацией рычага (и, таким образом, нагрузкой, прилагаемой к рычагу).

Кроме того, можно устанавливать экстензометр SG2 на плече 31а для распознавания части для ограничения угла корпуса 30 рычага, когда последняя упирается в ограничитель 32f. Сигнал измерения может быть передан в систему управления с замкнутым контуром известного типа (не показана), которая принимает на входе опорный сигнал, показывающий целевое значение нагрузки, и генерирует на выходе управляющий сигнал для привода 34 таким образом, что нагрузка, прилагаемая зубом 30b, стремится к эталонной нагрузке. В качестве альтернативы, можно осуществлять непрямое измерение нагрузки.

Например, если привод 34 представляет собой винтовой домкрат, приводимый в движение электромотором 42, измерение нагрузки может осуществляться косвенно посредством измерения тока Ia, потребляемого электромотором 42, и обратного трассирования нагрузки при помощи интерполяций известного типа. Когда корпус 30а рычага вращается свободно без контакта со смежными частями, питающий ток Ia электромотора 42 имеет постоянную величину Ir, которая значительно увеличивается, когда зуб 30b упирается в узел 38 захвата вследствие смыкающего напряжения, прилагаемого приводом 34. Когда достигнуто первое предельное значение If1 тока, соответствующее величине усилия, прилагаемого зубом 30b к узлу 38 захвата, электромотор 42 выключается. Это обеспечивает то, что достигается эталонная нагрузка и предотвращается приложение чрезмерного усилия между секторами 12, расположенными в контакте друг с другом, и, таким образом, предотвращается повреждение частей, находящихся в контакте.

Когда корпус 30 рычага в конце его вращения против часовой стрелки упирается в ограничитель 32f, удерживаемый блоком 32, регистрируется второе предельное значение If2 тока, соответствующее угловому ограничителю, и электромотор 42 выключается.

В соответствии с настоящим изобретением узел 38 захвата выполняет функцию центрирования и для указанной цели также содержит первый элемент R1 захвата (фиг. 5 и 6), который отступает от выступа 26 и который, таким образом, составляет единое целое с укрепляющей конструкцией 21-А и сектором 12-A, и второй элемент R2 захвата, который отступает от корпуса 40 и, таким образом, составляет единое целое с укрепляющей конструкцией 21-В и сектором 12-B.

Сцепление между первым элементом R1 захвата и вторым элементом R2 захвата обеспечивает заданное пространственное расположение сектора 12-A относительно другого смежного с ним сектора 12-B, предотвращая поступательное движение вдоль направлений x-y в плоскости PZ (фиг. 4), перпендикулярной оси RD, которая проходит радиально от оси 7 симметрии к поверхности 5 для ламинирования.

В частности, первый элемент R1 захвата содержит чашеобразный корпус 50, составляющий единое целое с выступом 26, коаксиальный с осью RD и открытый к элементу R2 захвата. Первый элемент R1 захвата также содержит три металлических элемента 52, которые расположены в чашеобразном корпусе 50 и ограничены, среди прочего, плоскими стенками 53, обращенными к оси RD и наклоненными относительно указанной оси.

Второй элемент R2 захвата содержит прямолинейный металлический выступ 56, который удерживается параллелепипедным корпусом 40 и проходит в радиальном направлении RD, заканчиваясь свободной частью 56c, которая отступает от корпуса 40, обращена к отверстию чашеобразного корпуса 50 и имеет форму сферического сегмента.

Когда элементы R1 и R2 захвата соединены друг с другом, свободная часть 56 входит в чашеобразный корпус 50, при этом шаровой сегмент 56 примыкает в одной точке P1, P2, P3 к соответствующей наклонной плоской стенке 53 (фиг. 6). Плоскость PZ проходит через три точки P1, P2, P3. Контакт шарового сегмента 56 с этими тремя наклонными плоскостями 53, таким образом, обеспечивает правильное пространственное расположение частей вдоль плоскости PZ, предотвращая какое-либо поступательное движение вдоль осей x-y.

В частности, положение трех металлических элементов 52 внутри чашеобразного корпуса может регулироваться при помощи винтов 59 (фиг. 6), которые проходят через резьбовые отверстия 60, выполненные в донной стенке чашеобразного корпуса 50. Каждый винт 59 имеет первый конец, расположенный в гнезде, выполненном в соответствующем металлическом элементе 52, и второй конец, который отступает от чашеобразного корпуса и снабжен шестиугольным гнездом. Посредством регулирования в осевом направлении положения винтов 59 можно изменять наклонное положение стенок 53 внутри чашеобразного корпуса 50 и, таким образом, пространственное положение трех точек P1, P2, P3.

Указанные операции выполняются на этапе смыкания секторов для фиксации оптимального положения секторов относительно друг друга. Указанное оптимальное положение затем сохраняется в ходе операций размыкания-смыкания секторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОДНАЯ СИСТЕМА СЕКТОРОВ УСТРОЙСТВА ДЛЯ ИЗГОТОВЛЕНИЯ ФЮЗЕЛЯЖА ЛЕТАТЕЛЬНОГО АППАРАТА | 2013 |

|

RU2619403C2 |

| СИСТЕМА ПОЗИЦИОНИРОВАНИЯ СЕКТОРОВ УСТРОЙСТВА ДЛЯ ИЗГОТОВЛЕНИЯ ФЮЗЕЛЯЖА ЛЕТАТЕЛЬНОГО АППАРАТА | 2013 |

|

RU2622121C2 |

| НЕСУЩИЙ ВИНТ ДЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА, СПОСОБНОГО ЗАВИСАТЬ В ВОЗДУХЕ, И СПОСОБ СДЕРЖИВАНИЯ ВИБРАЦИЙ, ПЕРЕДАВАЕМЫХ НА ВАЛ НЕСУЩЕГО ВИНТА ЛЕТАТЕЛЬНОГО АППАРАТА, СПОСОБНОГО ЗАВИСАТЬ В ВОЗДУХЕ | 2018 |

|

RU2764332C2 |

| ПАНЕЛЬНАЯ КОНСТРУКЦИЯ ДЛЯ ВНУТРЕННЕЙ ОБЛИЦОВКИ ПАССАЖИРСКОГО САЛОНА ЛЕТАТЕЛЬНОГО АППАРАТА | 2005 |

|

RU2387575C2 |

| СПАСАТЕЛЬНЫЙ ЭКРАНОПЛАН | 2013 |

|

RU2546357C2 |

| ТЕЛЕСКОПИЧЕСКИЙ ЭЛЕМЕНТ С ПРЕОДОЛЕВАЕМЫМ ВНУТРЕННИМ УПОРОМ | 2007 |

|

RU2358169C1 |

| ТОРОИДАЛЬНЫЙ ФЮЗЕЛЯЖ БЕСПИЛОТНОГО ВОЗДУШНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1993 |

|

RU2108267C1 |

| ЭПИЛЯЦИОННЫЙ ПРИБОР С ПИНЦЕТАМИ ДЛЯ ВЫДЕРГИВАНИЯ | 2004 |

|

RU2345690C2 |

| ДВЕРЬ-ТРАП ЛЕТАТЕЛЬНОГО АППАРАТА | 2008 |

|

RU2389643C2 |

| СИСТЕМА УПРАВЛЕНИЯ ОТКРЫТИЕМ-ЗАКРЫТИЕМ ФОНАРЯ САМОЛЕТА | 2004 |

|

RU2255878C1 |

Изобретение относится к изготовлению фюзеляжа летательного аппарата. Ограничивающая система выполнена с возможностью взаимодействия с секторами устройства для изготовления фюзеляжа, в котором барабан для ламинирования ограничен внешней поверхностью. Барабан содержит множество подвижных секторов с угловым разнесением вокруг оси. При этом ограничивающая система расположена между каждым сектором и смежными с ним секторами. Система содержит первый и второй элемент захвата, удерживаемые первым и вторым смежным сектором соответственно. Первый и второй элементы захвата выполнены таким образом, что, когда они соединены друг с другом, формируется заданное пространственное расположение первого сектора относительно смежного с ним второго, предотвращая таким образом поступательное движение вдоль двух направлений. Достигается совмещение двух секторов таким образом, что происходит предотвращение любого относительного перемещения между секторами во время изготовления. 3 з.п. ф-лы, 6 ил.

1. Ограничивающая система, выполненная с возможностью взаимодействия с секторами устройства (2) для изготовления фюзеляжа летательного аппарата, в котором барабан (4) для ламинирования ограничен внешней поверхностью (5), которая образует тело вращения относительно оси (7) симметрии, указанный барабан (4) для ламинирования выполнен с возможностью размещения и удерживания ленты из пропитанного синтетического материала, укладываемой и наматываемой на внешнюю поверхность (5), формируя множество перекрывающихся слоев, которые подвергают процессу полимеризации в вакууме для формирования конструкционной секции летательного аппарата,

барабан (4) для ламинирования содержит множество секторов (12) с угловым разнесением вокруг оси (7) и подвижных между:

- выдвинутым положением для ламинирования, в котором большие прямолинейные кромки (13) секторов (12) параллельны оси (7) и расположены рядом и внешние поверхности секторов (12), противоположные оси (7), совместно образуют указанную внешнюю поверхность (5), и

- втянутым положением для демонтажа, в котором по меньшей мере часть указанных секторов (12) приближается к оси (7), удаляясь от контура поверхности (5), уменьшая радиальный размер барабана и допуская извлечение самого барабана (4) из конструкционной секции летательного аппарата,

расположенные кромки (13) разных секторов выполнены с возможностью расположения одна на другой в периферийной области (13s) перекрытия,

отличающаяся тем, что ограничивающая система расположена между каждым сектором и смежными с ним секторами, указанная система содержит первый элемент (R1) захвата, удерживаемый первым сектором (12_А), и второй элемент (R2) захвата, удерживаемый вторым сектором (12_В), смежным с первым (12_А),

первый и второй элементы захвата выполнены таким образом, что, когда они соединены друг с другом, формируется заданное пространственное расположение первого сектора (12_А) относительно смежного с ним второго сектора (12_В), предотвращая таким образом поступательное движение вдоль двух направлений (x-y), которые лежат в плоскости (PZ) регулирования, перпендикулярной оси RD, проходящей радиально от указанной оси (7) симметрии к внешней поверхности (5),

указанный первый элемент (R1) захвата содержит чашеобразный корпус (50), коаксиальный с осью RD и открытый ко второму элементу (R2) захвата, первый элемент (R1) захвата дополнительно содержит три металлических элемента (52), расположенные внутри чашеобразного корпуса (50) и образованные плоскими стенками (53), обращенными к оси RD и наклоненными относительно этой оси,

указанный второй элемент (R2) захвата содержит выступ, имеющий конец с профилем шарового сегмента, примыкающий в одной точке Р1, P2, P3 к соответствующей наклонной плоской стенке (53), указанные три точки Р1, P2, P3 лежат в указанной плоскости регулирования.

2. Система по п.1, отличающаяся тем, что она содержит средство для регулирования положения трех металлических элементов (52), расположенных внутри чашеобразного корпуса (50).

3. Система по п.1, в которой обеспечено по меньшей мере одно ограничивающее устройство (25), приводимое в действие в выдвинутом положении для ламинирования барабана и выполненное с возможностью поддержания контакта расположенных рядом кромок (13) смежных секторов (12) посредством приложения смыкающего усилия между кромками в области (13s) перекрытия.

4. Система по п.3, в которой указанное ограничивающее устройство (25) содержит:

- корпус (30) рычага, который имеет центральную часть (30c), шарнирно соединенную с выступом (32), который проходит от первого сектора (12_A) внутрь барабана (4) для ламинирования, для вращения вокруг оси (33) шарнира, параллельной указанной оси (7) симметрии,

- привод (34), снабженный выходным элементом (35), имеющим оконечную часть (36), шарнирно соединенную с первой оконечной частью (30a) указанного корпуса (30) рычага и линейно подвижную в противоположных направлениях вдоль направления, поперечного указанной оси (33) шарнира, для осуществления вращения указанного корпуса (30) рычага вокруг указанной оси (33) шарнира в соответствии с противоположными направлениями вращения,

узел (38) захвата, удерживаемый вторым сектором (12_B), примыкающим к первому сектору (12_A),

указанный корпус (30) рычага имеет вторую зубчатую оконечную часть (30b), расположенную на противоположной стороне относительно первой оконечной части (30a) относительно указанной оси (33) шарнира, причем вращение корпуса (30) рычага в соответствии с первым направлением вращения перемещает зубчатую часть (30b) из исходного положения, в котором она отделена от узла (38) захвата, в положение приведения в действие, в котором она соединена с узлом (38) захвата, для приложения усилия, направленного внутрь барабана (4), и обеспечения сжатия между указанными перекрывающимися кромками.

| WO 2007148301 A2, 27.12.2007 | |||

| US 1835986 A, 08.12.1931 | |||

| Сборочный барабан с переменным диаметром, складывающийся из сегментов | 1953 |

|

SU97265A1 |

| Разжимной барабан для вулканизации кольцевых резинотехнических изделий | 1987 |

|

SU1502366A1 |

Авторы

Даты

2017-05-17—Публикация

2013-03-29—Подача