Настоящее изобретение относится к области нанотехнологий, в частности к способу изготовления содержащих наночастицы маточных смесей, особенно содержащих углеродные нанотрубочки маточных смесей для эластомеров.

Под термином «маточная смесь» подразумевают связанные в полимерном связывающем агенте добавки, причем содержание добавок выше, чем в конечном применении.

Углеродные нанотрубочки (CNT) - это трубочки из атомов углерода, имеющие форму волокон в нанометровом масштабе. Диаметр представленных в торговле углеродных нанотрубочек составляет около 10 нм при длине ≥0,1 мкм. В силу диаметра в нанометровом масштабе и очень высокого соотношения размеров (≥10) эти новые материалы потенциально гораздо более эффективны при армировании эластомеров и других полимеров, чем обычные макроскопические волокна, как, например, углеродные или арамидные волокна, а также сферические наполнители нанометрового масштаба, как, например, сажа или угольная кислота. Кроме того, у некоторых CNT очень высока электропроводность и теплопроводность, а также они обладают очень высокой механической прочностью.

Представленные в торговле CNT изготавливают методом химического осаждения паров (Chemical Vapour Deposition, CVD). При этом CNT имеют вид спутанных порошкообразных агломератов диаметром вплоть до 5 мм. Чтобы перенести особые свойства CNT на полимерный материал, необходимы их деагломерация и разбор по отдельности. При этом в идеальном случае следует избежать укорочения CNT. Спутанная структура этих макроскопических агломератов и одновременно очень высокая прочность этих волокон нанометрового масштаба сильно ухудшает диспергируемость, в особенности в сравнении с обычными макроскопическими волокнами или сферическими частицами наполнителя. В случаях плохой пригодности к диспергированию волокнистых или порошкообразных (нанометрового масштаба) сырьевых материалов, как, например, углеродных волокон, арамидных волокон, сажи или кремниевой кислоты, оказалось выгодным сначала предварительно диспергировать их с высокой концентрацией в полимерных связывающих агентах высокой вязкости, например, в натуральном каучуке (NR), стирол-бутадиеновом каучуке (SBR), этилен-пропилен-диеновом каучуке (EPDM), нитриловом каучуке (NBR). Для этого применяют экструдеры или закрытые резиносмесители. При высоких концентрациях волокон или наполнителей для диспергирования генерируются высокие усилия сдвига. Позднее этот маточник замешивают в каучук (заявка DE-А-1195941; заявки EP-A 1095961; ЕР-А 1304347, заявка США US-A 6413478). Кроме того, имеются подозрения, что CNT вызывают у человека асбестоз [Muller J, et al. (2005). Respiratory toxicity of multi-wall carbon nanotubes. Toxicol. Appl. Pharmacol.; 207: 221-231], например, если их вдыхают на протяжении длительного времени уже в малых концентрациях, которые имеют место, например, при взвешивании, перегрузке порошков.

При изготовлении маточных смесей для поддержки часто применяют пластификаторы. Для этого, однако, требуется такое большое количество пластификатора, что это может перекрыть армирующие эффекты CNT в эластомере. В качестве альтернативы можно увлажнить порошки CNT водой, но для этого также необходимы большие количества воды, которую опять же, например, в процессе замешивания придется удалять выпариванием. Применение маточников предотвращает образование пыли в этих концентрациях. Поэтому предпочтительное применение маточных смесей - это необходимая предпосылка для применения углеродных нанотрубок в перерабатывающей каучук промышленности.

В известных до сих пор способах изготовления маточников из CNT (заявка ЕР-А 1995274, международная заявка WO-2008047022) углеродные нанотрубочки с помощью закрытого резиносмесителя или экструдера вводят в полимерный связывающий агент, как, например, натуральный каучук (NR), стирол-бутадиеновый каучук (SBR), этилен-пропилен-диеновый каучук (EPDM) или же в нитриловые каучуки (NBR). При этом, во-первых, применяют порошкообразные материалы с описанными рисками для работников. Во-вторых, для изготовления гомогенных смесей необходимо перемешивание на протяжении очень длительного времени, в пределах одного часа [A.Schroder, et al, Effect of MWCNT Dispersion in NBR-Compounds, Kautschuk Gummi Kunststoffe 64 (2011) S. 42 - 46]. С увеличением длительности перемешивания, т.е. с возрастанием гомогенности и дисперсии наполнителей, однако, происходит неблагоприятное снижение электропроводности (Н. Н. Le, et al, Kautschuk Gummi Kunststoffe, 62 (2009) S. 326). При этом CNT могут сильно укорачиваться. В то же время, однако, даже по прошествии длительного перемешивания в маточной смеси обнаруживали большие спутанные агломераты. Большие агломераты - это дефектные участки, от которых может начинаться неисправность (отказ в работе) детали с эластомерными материалами [A.Schroder, Kautschuk Gummi Kunststoffe 61 (2008) S. 584 bis 596].

Кроме того, в изложении этих способов не описано, как можно перенести CNT в смесительное оборудование без пыли. Заключение больших смесительных агрегатов в кожухи, что обычно в резиновой промышленности, возможно лишь с очень большими трудностями.

В европейской заявке ЕР 10186382.7 сначала диспергируют CNT в водной фазе с помощью ультразвука, добавляют полимерный латекс и вызывают коагуляцию. Полученный таким образом маточную смесь подвергают дополнительной обработке (сушке).

При работе таким образом в маточной смеси остается заметное количество вспомогательного средства диспергирования. Оно вредно влияет на резиновую смесь (например, в виде уменьшения эластичности и/или прочности) и изготовленные из нее детали. Кроме того, применяемое вспомогательное средство диспергирования относительно дорого. Кроме того, при реализации описанного в европейском патенте ЕР 10186382.7 способа изготовления в маточной смеси после коагуляции остается много воды, и его приходится сушить со значительными затратами.

В другом способе CNT также сначала диспергируют в водной суспензии с помощью бисерной мельницы. Суспензию подают в экструдер и экструдируют с полимерным материалом. При этом во время экструзии удаляют при высоких температурах воду с помощью вакуумного насоса и одновременно гомогенным образом распределяют в полимере диспергированные ранее агломераты углеродных нанотрубок. При реализации этого способа вспомогательное средство диспергирования остается в полимере полностью, что в случае эластомерных материалов отрицательно сказывается на профиле их свойств. Поэтому задача настоящего изобретения состояла в том, чтобы представить эффективный, быстрый и, соответственно, недорогой способ изготовления содержащих наночастицы, предпочтительно содержащих углеродные нанотрубочки, маточных смесей, в соответствии с таким способом маточные смеси изготавливают так, что положительные свойства наночастиц либо же CNT можно перенести на маточную смесь и последующий конечный продукт по возможности без потери качества, и такой способ к тому же позволяет работать без пыли.

Неожиданным образом оказывается, что всем этим критериям удовлетворяет способ согласно изобретению, при реализации которого наночастицы смешивают по меньшей мере с одним полимерным латексом, нагревают до температур ≥100°C, а после удаления воды до уровня <10 масс.%, предпочтительно <1 масс.%, диспергируют на триовальцах. При этом предпочтительно, чтобы удаление воды проходило в месильном агрегате, например экструдере, закрытом резиносмесителе или прессовом смесителе. Благодаря способу согласно изобретению положительные свойства наночастиц (CNT) сохраняются в изготовленном таким образом маточнике и в последующем конечном продукте. Отрицательное воздействие добавленных вспомогательных средств диспергирования на CNT исключается. После смешивания с полимерным латексом порошкообразные наночастицы можно перерабатывать дальше без пыли.

Соответственно, предметом настоящего изобретения является способ изготовления содержащих наночастицы, предпочтительно содержащих углеродные нанотрубочки, маточных смесей, при реализации которого наночастицы смешивают по меньшей мере с одним полимерным латексом, нагревают до температур ≥100°C, а после удаления воды до уровня ниже 10 масс.%, предпочтительно <1 масс.%, диспергируют на триовальцах. Целесообразно, чтобы наночастицы, которые применяют в согласно изобретению, представляли собой твердые вещества, предпочтительно порошкообразные твердые вещества, которые нерастворимы в воде. Наночастицы, применяемые при реализации способа согласно изобретению, предпочтительно включают в себя на 90% агломераты размером более 10 мкм и менее 2 мм, предпочтительно <1 мм (по данным измерения лазерного светорассеяния в водной суспензии). Предпочтительно применение углеродных нанотрубочек.

Углеродные нанотрубки, которые применяют в смысле изобретения, представляют собой все обычные CNT, как, например, одностенные, двухстенные, многостенные и т.п. Они представлены в торговле, например, распространяются фирмой BayerMaterial Science AG, или же их можно изготовить известным специалисту способом химического осаждения паров или другими методами.

В качестве полимеров для полимерного латекса можно использовать все полимеры, пригодные к синтезу методом эмульсионной полимеризации, а также натуральный каучук (NR). Примеры их - это изопреновый каучук (IR), стирол-бутадиеновый каучук (SBR), карбоксилированный стирол-бутадиеновый каучук (XSBR), бутадиеновый каучук (BR), изопрен-изобутиленовый каучук (IIR), полихлоропреновый каучук (CR), акрилонитрил-бутадиеновый каучук (NBR), гидрированный акрилонитрил-бутадиеновый каучук (HNBR), карбоксилированный акрилонитрил-бутадиеновый каучук (XNBR), гидрированный карбоксилированный акрилонитрил-бутадиеновый каучук (HXNBR), фторный каучук (FKM), перфторированный фторный каучук (FFKM), акрилатно-этиленовый каучук (АЕМ), акрилатный каучук (АСМ), этилен-метилен-акрилатный каучук (ЕМА) и/или этилен-винилацетатный каучук (EVA), а также сополимеризаты эфиров акриловой кислоты и стирола. Целесообразно, чтобы они имели вид коллоидной дисперсии в воде (латексного материала). Предпочтительны латексы карбоксилированных каучуков. Целесообразно, чтобы диаметр коллоида составлял ≤500 нм, особо предпочтительно ≤200 нм, крайне предпочтительно ≤100 нм.

В случае полимерного латекса целесообразно, чтобы доля твердого вещества в латексе составляла >15%, особо предпочтительно >30%, наиболее предпочтительно >50%, от латекса.

Изготовление латекса осуществляют известными специалисту методами эмульсионной полимеризации, как это описано, например, в учебнике „Makromolekulare Chemie" авторства M.D.Lechner, К.Gehrke, Е.Н.Nordermeier Birkhauser Verlag 1993, стр. 127-129.

Смешивание наночастиц по меньшей мере с одним полимерным латексом целесообразно при этом проводить с помощью перемешивающего и/или месильного агрегата, как, например, лопастной мешалки, оборудования Dispergrader, месильных спиралей или в агрегате Dispermat® R, например, распространяемом фирмой VMA-Getzmann GmbH. При этом сначала предпочтительно замешать CNT перемешивающим и/или месильным агрегатом, предпочтительно устройством Dispermat® R, в полимерный латекс. Целесообразно не применять дополнительное вспомогательное средство диспергирования для CNT. Предпочтительно, чтобы добавление CNT к дисперсии происходило внутри закрытого корпуса, который отделен от окружающего рабочего пространства пылевым фильтром и в котором давление понижено по сравнению с атмосферным для охраны здоровья сотрудников, как, например, внутри защитного бокса с перчатками (Glove-Box). В предпочтительном варианте исполнения настоящего изобретения доля наночастиц, предпочтительно углеродных нанотрубок, в смеси с полимерным латексом составляет по меньшей мере 5 масс.%, еще в одном предпочтительном варианте 10 масс.%, наиболее предпочтительном варианте 20 масс.%. Затем смесь нагревают до температур ≥100°C, предпочтительно до температур от 100°C до 200°C. Это обеспечивает удаление воды, предпочтительно до доли менее 10 масс.%, особо предпочтительно менее 1 масс.%.

Это целесообразно осуществлять посредством еще одного месильного агрегата, как, например, закрытого резиносмесителя, прессового смесителя или экструдера. Особо предпочтителен для удаления воды вакуумный экструдер. Предпочтительно, чтобы удаление воды происходило менее чем за 20 мин, особо предпочтительно менее чем за 10 мин, наиболее предпочтительно менее чем за 5 мин.

В дополнительном месильном агрегате при изготовлении содержащих наночастицы маточников можно добавлять прочие добавки, как, например, прочие каучуки, наполнители, пластификаторы, средства защиты дыхания, ускорители деструкции, средства армирования и/или вспомогательные средства переработки.

В качестве каучуков предпочтительны натуральный каучук (NR), изопреновый каучук (IR), стирол-бутадиеновый каучук (SBR), бутадиеновый каучук (BR), изопрен-изобутиленовый каучук (HR), полихлоропреновый каучук (CR), акрилонитрил-бутадиеновый каучук (NBR), гидрированный акрилонитрил-бутадиеновый каучук (HNBR), карбоксилированный акрилонитрил-бутадиеновый каучук (XNBR), гидрированный карбоксилированный акрилонитрил-бутадиеновый каучук (HXNBR), этилен-пропилен-диеновый каучук (EPDM), этилен-пропиленовый каучук (EPM), фторный каучук (FKM), перфторированный фторный каучук (FFKM), акрилатно-этиленовый каучук (AEM), акрилатный каучук (ACM), этилен-метилен-акрилатный каучук (EMA), хлорированный полиэтилен, хлорсульфонированный полиэтилен, этилен-винилацетатный каучук (EVA), силиконовый каучук, фторосиликоновый каучук, этилен-эпихлоргидриновый каучук (ECO), эпихлоргидриновый каучук (CO) и/или полиуретановый каучук (PU).

В качестве наполнителей предпочтительны светлые органические наполнители, как, например, слюда, каолин, кремнезем, кремниевая кислота, мел, тальк, оксид магния и кальция; углеродные наполнители, например, сажа, графит, графены; намагничиваемые наполнители, как, например, порошок карбонильного железа, оксиды железа, ферриты и/или волокна, как, например, пульпа арамидных волокон, углеродные волокна.

Пластификаторы согласно изобретению представляют собой пластификаторы на основе минеральных масел, предпочтительно нафтеновые, парафиновые и/или ароматические пластификаторы; синтетические пластификаторы, предпочтительно тиоэфиры, эфиры фталевой кислоты, эфиры алкилсульфоновой кислоты, эфиры адипиновой кислоты, эфиры себациновой кислоты, дибензиловый эфир, ароматические простые полиэфиры, полигликолевый эфир, эфиры фосфорной кислоты и/или хлоропарафины. В качестве средств защиты от старения предпочтительны окрашивающие и неокрашивающие средства защиты от старения, как, например, парафенилендиамины, изопропилфенилпарафенилендиамин (IPPD), пара-фенилен-диамин (6PPD), N,N-дитоли-пара-фенилендиамины (DTPD), и т.д., амины, как, например, триметил-1,2-дигидрохинолин (TMQ), (фенил)амины]-л,4-нафталендион (PAN), бис(4-октилфенил)амин (ODPA), стиролизированный дифениламин (SDPA), монофенолы и бисфенолы, как, например, 2,2'-метилен-бис-(4-метил-6-трет.-бутилфенол (ВРН), 2,2'-изобутилиден-бис-(4,6-диметил-фенол) (NKF), 2,2'-дицикло-пентадиенил-бис-(4-метил-6-трет.-бутилфенол) (SKF), 2,2'-метилен-бис-(4-метил-6-циклогексил-фенол (ZKF), 2,6-ди-трет.-бутил-р-крезол (ВНТ), замещенный фенол (DS), стиролизированные фенолы (SPH), меркаптобензимидазолы, как, например, 2-меркаптобензимидазол (MBI), 2-меркаптометил-бензимидазол (MMBI), цинк-4- и цинк-5-метил-2-меркапто-бензимидазолы (ZMMBI).

Вспомогательные средства переработки - это известные специалисту поверхностно-активные вещества, которые снижают поверхностное натяжение между компонентами, которые необходимо диспергировать, и средой диспергирования. При этом предпочтительны жирные кислоты, как, например, стеариновая кислота, металлические мыла, производные жирных кислот, эфиры жирных кислот, амиды жирных кислот и жирные спирты, а также углеводородные смолы и низкомолекулярные углеводороды менее чем с 100 атомами углерода. Ускорители деструкции - это органические катализаторы, которые благодаря резкому повышению концентрации стартовых радикалов в присутствии кислорода при повышенной температуре дают возможность деградации (разложения) полимера, как, например, тиофенолы, цинковые мыла, арилдисульфиды, пероксиды, комплексы металлов, производные тиокарбоновых кислот, производные гидразина.

Армирующие средства - это полимерные и фенольные смолы. Вспомогательные средства переработки и ускорители деструкции - это торговые химикаты, как, например, Aflux® 37, Aktiplast® РР и Aktiplast® 8, распространяемые фирмой RheinChemie Rheinau GmbH. Затем проводят диспергирование агломератов из наночастиц на триовальцах. Триовальцы, иногда называемые в литературе прокатными станами трио- или трехвальцовыми измельчителями, представляют собой торговые агрегаты, которые можно приобрести, например, на фирме Exakt GmbH. Триовальцы состоят из питающего валика, среднего валика и съемного валика. При реализации способа согласно изобретению валики можно нагревать до температур предпочтительно более 90°C, особо предпочтительно более 120°C, наиболее предпочтительно более 150°C.

В одной из форм исполнения изобретения смесь углеродных нанотрубок и каучука помещают на питающий валик триовальцов и предварительно диспергируют в зазоре между средним и питающим валиками. По среднему валику маточная смесь, содержащая CNT, перемещают в зазор между средним и съемным валиками, там диспергируют, а затем снимают со съемного валика. Ширину зазоров триовальцов можно выбирать произвольно. Предпочтительны, однако, значения ширины от 5 до 120 мкм. Кроме того, предпочтительно, чтобы зазор между средним и съемным валиком был меньше, чем зазор между питающим и средним валиком. В одном из вариантов исполнения изобретения диспергирование в триовальцах проводят в несколько этапов, предпочтительно в три этапа. Еще в одной предпочтительной форме исполнения изобретения при многоэтапном диспергировании на каждом этапе используют различную ширину зазора. Особо предпочтительно, чтобы ширина зазора уменьшалась с числом проходов. Особо предпочтительно, чтобы ширина зазора при каждом прохождении через зазор уменьшалась ≥ чем в 1,5 раза, наиболее предпочтительно ≥ чем в 3 раза. Предпочтительно, чтобы минимальная ширина зазора в процессе составляла ≤40 мкм, особо предпочтительно ≤13 мкм, предпочтительно ≤5 мкм. Предпочтительно, чтобы скорость вращения питающего валика была ≥100 об/мин, особо предпочтительно ≥200 об/мин, наиболее предпочтительно ≥300 об/мин. Целесообразно, чтобы соотношение скоростей вращения составляло 1:3:9, причем с максимальной скоростью вращается съемный валик.

В особо предпочтительном варианте исполнения изобретения диспергирование осуществляют в один этап при скорости вращения съемного валика ≥300 об/мин и величине зазора между средним и съемным валиками ≤10 мкм. Затем полученный таким образом маточник целесообразно гомогенизировать и/или гранулировать с помощью экструдера.

Содержащие наночастицы маточники, изготовленные в соответствии с этим способом, предпочтительно применяют при изготовлении эластомеров - как армирующие наполнители и/или как добавку для электропроводности или теплопроводности. Эластомеры представляют собой полимерные материалы, обладающие поперечной сшивкой вплоть до температуры своего разложения, которые затвердевают подобно стеклу при низких температурах (значительно ниже 0°C) и даже при высоких температурах не демонстрируют вязкой текучести, а характеризуются эластичностью в диапазоне от температуры стеклования до температуры разложения.

Еще в одном предпочтительном варианте исполнения изобретения можно разместить друг за другом и применять друг после друга несколько триовальцов. При реализации способа согласно изобретению предпочтителен непрерывный способ работы.

Изобретение касается также любых комбинаций предпочтительных вариантов исполнения, постольку они взаимно не исключают друг друга. Нижеследующие примеры предназначены для пояснения изобретения, при этом не ограничивая их.

Примеры исполнения

При этом применяли следующие материалы

Baytubes® С150Р=CNT - многостенные углеродные нанотрубки (CNT) производства фирмы Bayer MaterialScience AG.

NBR-латекс: NBR-латекс с 18,9% Perbunan® 2870 F (доля твердого вещества). Perbunan® 2870F: NBR-каучук с долей акрилонитрила в 28% и вязкостью по Муни МБ (1+4) при 100°C в 70 ед. Муни, распространяется Lanxess Deutschland GmbH.

1) Изготовление суспензий из CNT и латекса

В защитном боксе с перчатками последовательно замешали 30 масс.% CNT в 70 масс.% NBR-латекса, сначала лопастной мешалкой. С увеличением доли CNT латекс коагулирует, поскольку порошок CNT поглощает воду. Затем CNT замешивали и распределяли вручную шпателем. Коагуляция латекса связывает CNT, и даже при внезапном кипении воды они уже не могут попасть в атмосферу, в отличие от водных суспензий без содержания латекса.

2) Изготовление 20 масс.% маточных смесей, содержащих CNT, с помощью закрытого резиносмесителя (не в соответствии с изобретением)

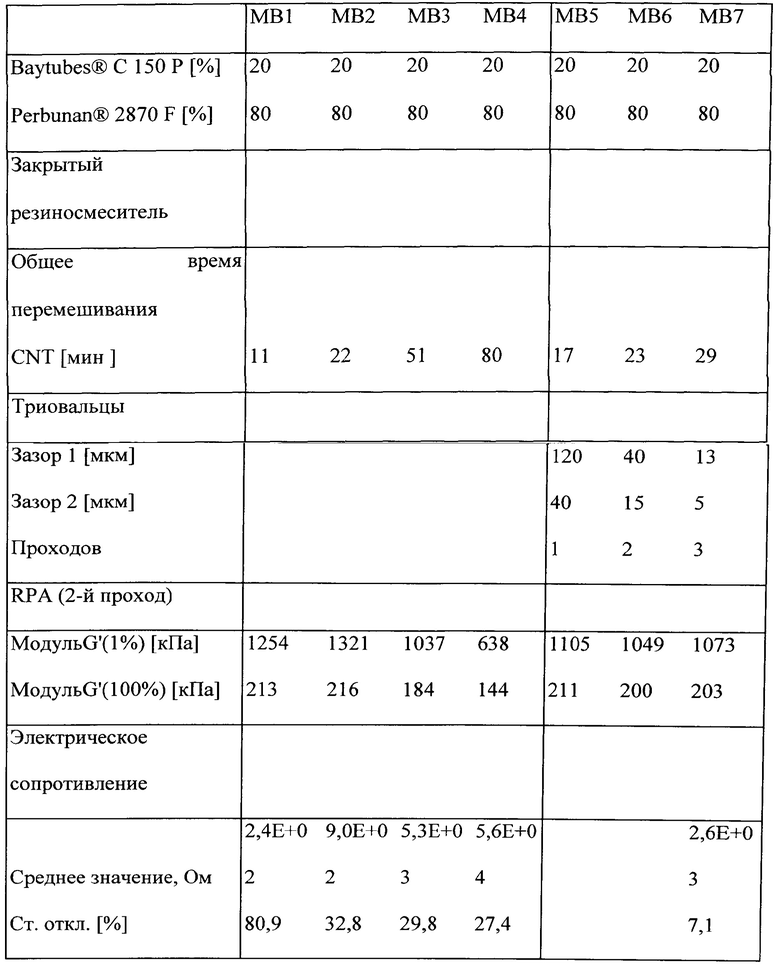

Для изготовления в общей сложности четырех 20 масс.% маточников с CNT (от MB1 до MB4) использовали описанные в примере 1) беспылевые предварительные замесы CNT.

Для этого в закрытый резиносмеситель производства фирмы Gumix емкостью 1,5 л поместили 814 г Perbunan® 2870F и гомогенизировали в течение примерно 2 мин. Скорость вращения составляла 50 об/мин. При этом температуру смесителя поддерживали на уровне 100°C. Затем добавили 763 г предварительного замеса CNT. При этом штемпель закрытого резиносмесителя время от времени поднимали вверх, чтобы облегчить вывод воды. Таким образом вода выпарилась за 5-10 минут.

Для маточника 1 диспергирование в закрытом смесителе прекратили через 11 минут после удаления воды.

В случае маточных смесей 2-4 диспергирование продолжали. Суммарное время перемешивания CNT в закрытом смесителе приведено в таблице. Полученные таким образом порции MB1 - MB4 вытянули с помощью двойного валка фирмы Rubikon Felle и вырезали образцы толщиной около 6 мм для измерения электрического сопротивления и реологических свойств. Результаты измерений приведены в таблице.

3) Изготовление 20 масс.% маточных смесей, содержащих CNT, с помощью триовальцов (согласно изобретению)

После отбора образцов для испытаний маточных смесей Ml из примера 2 трижды пропустили через триовальцы фирмы Exakt. Для этого на двойных валках вытянули лист толщиной 2 мм и нарезали этот лист на тонкие полоски. До подачи на триовальцы полоски разогрели приблизительно до 100°C.

При первом прохождении через вальцы ширина первого зазора составляла 120 мкм, а второго зазора 40 мкм (MB5). Скорость вращения питающего валика составляла 100 об/мин. Соотношение скоростей вращения равнялось 1:3:9. При втором прохождении ширина первого зазора равнялась 40 мкм, а второго зазора 13 мкм (MB6). При третьем прохождении ширину первого зазора установили на 13 мкм, а второго зазора - на 5 мкм (MB7). Ввиду этого малого зазора в MB7 удалось исключить агломераты величиной >10 мкм (небольшие уширения зазора при большом объеме прохождения материала исключить нельзя). Для диспергирования на триовальцах приблизительно 1 кг MB1 для изготовления MB7 потребовалось всего около 20 мин.

4) Испытания 20 масс.% маточных смесей, изготовленных согласно 2) и 3)

Реологические свойства определяли с помощью прибора RPA2000 производства фирмы Alpha-Technologies. Для этого два раза подряд, с частотой 0,5 Гц, при температуре 100°C амплитуду растяжения увеличили с 0,3% до 1000% (проход растяжения). В таблице приведен модуль хранения G'(l%) при малых амплитудах растяжения второго прохода растяжения.

Удельное объемное электрическое сопротивление определяли измерительным прибором Milli Т03 производства фирмы Н.Р.Fischer Elektronik GmbH&Co. Для этого на образце толщиной 6-10 мм проводили в каждом случае по три-пять измерений электродом с защитным кольцом EH15 производства фирмы Н.Р.Fischer Elektronik GmbH&Co.

Результаты приведены в таблице. Из результатов измерений на MB2 - MB4 видно, что, начиная с общего времени смешивания в 21 минуту в закрытом резиносмесителе, значения модуля хранения (G'(l%)) резко снижаются, а электрическое сопротивление возрастает. Причиной этого может быть разрыв CNT, что нежелательно. Кроме того, даже через 80 минут перемешивания в закрытом резиносмесителе под оптическим микроскопом все еще видны большие агломераты. У смесей MB2 - MB4 при увеличении длительности перемешивания стандартное отклонение электрического сопротивления практически не снижается, что является признаком малой гомогенности маточной смеси.

Напротив, у маточных смесей, изготовленных по способу согласно изобретению, после первого прохождения через триовальцы модуль хранения более не возрастает. По прошествии самое большее 29 минут обработки для MB5 - MB7 получают значения электрического сопротивления и модуля хранения, сходные с таковыми MB3. Для MB3, однако, понадобилось для этого 50 минут переработки в закрытом резиносмесителе. Кроме того, стандартное отклонение электрического сопротивления у маточника, полученного по способу согласно изобретению, значительно меньше, чем в случае, не соответствующем изобретению, в закрытом резиносмесителе. Под оптическим микроскопом агломератов диаметром более 10 мкм не обнаружили. Это свидетельствует, что способ согласно изобретению быстрее и дает в результате более гомогенные смеси. Кроме того, способ безопасен благодаря перемешиванию порошка CNT с полимерным латексом в защитном боксе с перчатками.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОБАВКА К РЕЗИНОВЫМ КОМПОЗИЦИЯМ, СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ, СПОСОБ ПОЛУЧЕНИЯ РЕЗИНЫ С ПОВЫШЕННЫМИ ЭЛЕКТРОПРОВОДНОСТЬЮ И ФИЗИКО-МЕХАНИЧЕСКИМИ СВОЙСТВАМИ И РЕЗИНА | 2021 |

|

RU2767647C1 |

| Способ повышения физико-механических и триботехнических характеристик композиционного материала на основе эластомера, армированного многостенными углеродными нанотрубками | 2022 |

|

RU2807827C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЁ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2016 |

|

RU2684910C2 |

| МИКРОГЕЛЬСОДЕРЖАЩАЯ ТЕРМОПЛАСТИЧЕСКАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2004 |

|

RU2372364C2 |

| УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ДИНАМИЧЕСКИХ ПРИЛОЖЕНИЙ | 2015 |

|

RU2701490C2 |

| ЭЛАСТОМЕРНАЯ СМЕСЬ С ОЧЕНЬ ХОРОШЕЙ ДИСПЕРСИЕЙ НАПОЛНИТЕЛЯ В ЭЛАСТОМЕРНОЙ МАТРИЦЕ | 2011 |

|

RU2606421C2 |

| ПЕРЧАТКИ, НАДЕВАЕМЫЕ В ДВА СЛОЯ | 2003 |

|

RU2325278C2 |

| ВОДНЫЕ РЕЗОРЦИН-ФОРМАЛЬДЕГИДНЫЕ ДИСПЕРСИИ ЛАТЕКСА, КОМПОЗИЦИЯ ПРОМОТОРА АДГЕЗИИ, ВОЛОКНА С УЛУЧШЕННОЙ АДГЕЗИЕЙ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2011 |

|

RU2573874C2 |

| РЕЗИНОВАЯ СМЕСЬ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ВУЛКАНИЗИРОВАННАЯ РЕЗИНА, ПОЛУЧЕННАЯ ИЗ НЕЕ | 2012 |

|

RU2607581C2 |

| ВЕЩЕСТВА ДЛЯ УЛУЧШЕНИЯ ТЕХНОЛОГИЧЕСКИХ СВОЙСТВ ДЛЯ ЭЛАСТОМЕРНЫХ СМЕСЕЙ | 2005 |

|

RU2421484C2 |

Изобретение относится к способу изготовления содержащей наночастицы маточной смеси в каучуках высокой вязкости с помощью триовальцов. Порошкообразные наночастицы смешивают по меньшей мере с одним полимерным латексом, нагревают до температур от 100°С до 200°С, а после удаления воды диспергируют на триовальцах. В качестве наночастиц используют одностенные, многостенные, двустенные углеродные нанотрубки. Маточную смесь, содержащую углеродные нанотрубки, по среднему валику перемещают в зазор между средним и съемными валиками, там диспергируют. Снимают со съемного валика. Ширина зазора составляет от 5 до 120 мкм. Ширина зазора при каждом прохождении через зазор уменьшается ≥ чем в 1,5 раза. Изобретение обеспечивает отсутствие пыли углеродных нанотрубок и получение конечного продукта без потери качества. 4 з.п. ф-лы, 1 табл., 4 пр.

1. Способ получения содержащей наночастицы маточной смеси, отличающийся тем, что наночастицы смешивают по меньшей мере с одним латексом каучука, нагревают до температур от 100°С до 200°С и после того, как вода выпарилась, диспергируют на триовальцах, причем в качестве наночастиц применяют одностенные, многостенные, двустенные углеродные нанотрубки, причем маточную смесь, содержащую УНТ, по среднему валику перемещают в зазор между средним и съемным валиками, там диспергируют, а затем снимают со съемного валика, причем значения ширины зазора составляют от 5 до 120 мкм и ширина зазора при каждом прохождении через зазор уменьшается ≥ чем в 1,5 раза.

2. Способ по п. 1, отличающийся тем, что доля углеродных нанотрубок составляет по меньшей мере 10% от маточной смеси.

3. Способ по п. 1, отличающийся тем, что доля углеродных нанотрубок в смеси с полимерным латексом составляет по меньшей мере 5%.

4. Способ по п. 1, отличающийся тем, что в качестве наночастиц применяют углеродные нанотрубки с размером агломерата <2 мм.

5. Способ по одному или нескольким пп. 1-4, отличающийся тем, что в качестве полимеров для полимерного латекса применяют натуральный каучук (NR), изопреновый каучук (IR), стирол-бутадиеновый каучук (SBR), карбоксилированный стирол-бутадиеновый каучук (XSBR), бутадиеновый каучук (BR), изопрен-изобутиленовый каучук (IIR), полихлоропреновый каучук (CR), акрилонитрил-бутадиеновый каучук (NBR), гидрированный акрилонитрил-бутадиеновый каучук (HNBR), карбоксилированный акрилонитрил-бутадиеновый каучук (XNBR), гидрированный карбоксилированный акрилонитрил-бутадиеновый каучук (HXNBR), фторный каучук (FKM), перфторированный фторный каучук (FFKM), акрилатно-этиленовый каучук (АЕМ), акрилатный каучук (АСМ), этилен-метилен-акрилатный каучук (ЕМА) и/или этилен-винилацетатный каучук (EVA), а также сополимеризаты сложных эфиров акриловой кислоты и стирола.

| US 2011233479 A1, 20.09.2011 | |||

| Dispersion and functionalization of carbon nanotubes for polymer-based nanocomposites,"APPLIED | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| WO 2008047022 A1, 24.04.2008 | |||

| EP 19995274 A1, 26.11.2008 | |||

| DE 102005063121 A1, 10.08.2006 | |||

| RU 2008134106 A, 27.02.2010 | |||

| US 20100096601 A1, 22.04.2010. | |||

Авторы

Даты

2017-05-18—Публикация

2012-12-21—Подача