Изобретение относится к получению комплексного противостарителя для резин, обеспечивающего последним высокие физико-механические показатели и их сохранение в процессе термоокислительного старения. Изобретение может быть использовано в резинотехнической промышленности для обеспечения термоокислительной стойкости резинам в течение длительного времени их эксплуатации.

Известен композиционный противостаритель, используемый для приготовления вулканизуемой резиновой смеси и состоящий из порошкообразного носителя - коллоидной кремнекислоты и жидкого сплава противостарителей, полученного при 70-90°С, содержащего N-изопропил-N-фенил-n-фенилендиамин, ε-капролактам, стеариновую кислоту и борную кислоту [Патент РФ 2443730, МПК C08L 7/00, C08L 9/00, C08L 9/06, С08K 3/24, С08K 3/36, С08K 5/18, С08K 13/02, 27.02.2012], что позволяет эффективно защитить резину от воздействия озона.

Однако применение борной кислоты при синтезе противостарителя способствует существенному замедлению процессов структурирования каучука, что является недостатком противостарителя, особенно в тех случаях, когда его содержание составляет свыше 2-х масс. ч. на 100 масс. ч. каучука.

Известен композиционный противостаритель, используемый для приготовления вулканизуемой резиновой смеси и состоящий из жидкого сплава противостарителей, полученного при температуре 70-90°С из N-изопропил-N-фенил-n-фенилендиамина, N,N'-дифенил-n-фенилендиамина, 2-меркаптобензтиазола, ε-капролактама и порошкообразного носителя [Патент РФ 2236423, МПК C08L 7/00, C08L 9/00, C08L 9/02, С08K 13/02, С08K 3/22, С08K 3/26, С08K 3/36, С08K 5/16, С08K 5/18, С08K 5/47, 20.09.2004], также проявляющий превентивное защитное действие.

Однако содержание 2-меркаптобензтиазола в составе данного противостарителя, даже из расчета 1 мас. ч на 100 масс. ч. каучука, приводит к уменьшению индукционного периода, что, естественно, не всегда приемлемо, особенно при вулканизации крупногабаритных изделий.

Известен комплексный противостаритель (КП) для резин, состоящий из порошкообразного носителя оксид цинка и жидкого сплава противостарителей, полученного при 70-90°С, содержащего в масс. ч.: N-изопропил-N-фенил-n-фенилендиамин 50,00-45,20, ε-капролактам 14,50-13,40, борную кислоту 6,00-5,70, салициловую кислоту 23,00-27,60 и дополнительно оксид цинка 6,50-8,10 в виде предварительно полученного расплава в ε-капролактаме при температуре 110-115°С [Патент РФ 258673, МПК С08K 13/02, C08L 21/00, 20.09.14], а также комплексный противостаритель (КП) для резин, состоящий из порошкообразного носителя - оксида цинка и коллоидной кремнекислоты, и жидкого сплава противостарителей, полученного при 70-90°С, содержащего N-изопропил-N/-фенил-n-фенилендиамин (JPPD) (50,00-45,20), ε-капролактам (14,50-13,4), борную кислоту (6,00-5,70), оксид цинка (6,50-8,10) и салициловую кислоту (23,00-27,60) [Патент РФ 2531200, МПК С08K 13/02, C08L 21/00, 20.10.2014], которые обеспечивают высокий уровень термоокислительной и озонной стойкости резинам в течение длительного времени их эксплуатации.

Указанные комплексные противостарители объединяют общие структурные формальные признаки - присутствие в составе противостарителя превентивного действия ε-капролактама, направленное действие которого позволяет значительно уменьшить общее содержание противостарителей в каучуке при защите резин от термоокислительного старения и противостарителей, обрывающих цепь окисления, - производных n-фенилендиамина. Однако, данные комплексные противостарители оказывают негативное влияние на процессе структурирования, что приводит к образованию относительно низкомодульных вулканизатов, что, в свою очередь, сказывается на процессе вулканизации и недостаточной степени диспергирования активных наполнителей в каучуке.

Наиболее близким является комплексный противостаритель (КП) для резин, состоящий из порошкообразного носителя - коллоидной кремнекислоты и жидкого сплава противостарителей, содержащего N-изопропил-N-фенил-n-фенилендиамин (JPPD) (19,50-22,5), оксид цинка (33,00-37,00), ε-капролактам (19,50-22,50) и салициловую кислоту (10,50-11,50) при соотношении сплава и коллоидной кремнекислоты: 45-55 масс. ч. : 45-55 масс. ч. [Патент РФ 2559469, МПК C08L 21/00, С08K 3/22, С08K 5/09, С08K 5/18, 10.08.15], который эффективно защищает резины в процессе термоокислительного старения, оказывая при этом пролонгирующее влияние в защитном действии.

Однако данный комплексный противостаритель оказывает отрицательное влияние на процессе структурирования, выражающееся в получении относительно низкомодульных вулканизатов. Подобное обстоятельство может быть причиной низкого активирующего влияния этого противостарителя на процесс вулканизации и, возможно, недостаточной степени диспергирование активных наполнителей в каучуке, что, в свою очередь, влияет на физико-механические показатели вулканизатов.

Задача, на решение которой направлено данное изобретение, - получение комплексного противостарителя, обеспечивающего высокую устойчивость вулканизатов к термоокислительному старению.

Техническим результатом при использовании комплексного противостарителя является повышение его активирующего влияния на процесс вулканизации каучука резиновых смесей и повышение устойчивости вулканизатов к термоокислительному старению при сохранении высоких физико-механические показателей.

Технический результат достигается при использовании комплексного противостарителя для резин, содержащего ε-капролактам, салициловую кислоту и оксид цинка, при этом содержащего 2,2-метиленбис(4-метил-6-трет-бутилфенол) при следующих соотношениях компонентов масс. %: 2,2-метиленбис(4-метил-6-третбутилфенол) 44,00-36,00, ε-капролактам 43,00-35,00, оксид цинка 5,00-4,50, салициловая кислота 16,50-15,50.

Благодаря синергетическому эффекту, проявляемому в результате взаимодействия ε-капролактама - противостарителя превентивного действия и 2,2-метиленбис(4-метил-6-трет-бутилфенола) - противостарителя, обрывающего цепь окисления, заявленный комплексный противостаритель проявляет более выраженные свойства диспергатора и активатора процесса вулканизации. Комплексный противостаритель, представленный комплексным соединением оксида цинка и салициловой кислоты, в результате присутствия во внутренней сфере комплекса ε-капролактама и 2,2-метиленбис(4-метил-6-трет-бутилфенола) способствует созданию более регулярной пространственной вулканизационной структуры.

Взаимодействие салициловой кислоты с оксидом цинка с образованием салицилата цинка происходит в расплаве смеси 2,2-метиленбис(4-метил-6-трет-бутилфенола) и ε-капролактама. При этом вокруг цинка координируются [Харитонов Ю.Я., Туйебахова З.К. Салицилатные комплексы кобальта, никеля, цинка и кадмия, Коорд. химия, 1983, т. 9, 16 II, с. 1512-1527] нейтральные молекулы 2,2-метиленбис(4-метил-6-трет-бутилфенола) и ε-капролактама, находящиеся в расплаве, с образованием координированного комплексного соединения.

На образование комплексного соединения, прежде всего, указывает появление окраски при синтезе комплексной соли. В промежутке времени от начала введения первой порции кислоты до конца синтеза соли происходит изменение окраски продукта от светло-розового до насыщенного розового цвета. Время синтеза продукта - 30 мин. После прекращения синтеза изменение окраски продукта не наблюдается.

Данные дифференциального термического анализа (ДТА) и дифференциально-термогравиметрического анализа (ДТГ) свидетельствуют о том, что ε-капролактам и 2,2-метиленбис(4-метил-6-трет-бутилфенол) входит в лигандную сферу комплексного соединения при температуре синтеза 130±5°С. В противном случае, если предположить существование четырехкомпонентной системы в виде механической смеси, на кривых ДТА появился бы эндотермический пик плавления ε-капролактама (68°С). Судя по тому, что на участке кривой ДТА от 20 до 220°С нет явных пиков, свидетельствующих о протекании тепловых эффектов, можно предположить, что в этом температурном интервале комплексы, полученные при 130±5°С, достаточно устойчивы.

Разложение комплексов, синтезированных в заявляемом температурном интервале, судя по кривой ДТГ, начинается в области свыше 160°С. При этом происходит высвобождение из комплекса ε-капролактама и 2,2-метиленбис(4-метил-6-трет-бутилфенола), что способствует дополнительному эффекту в обеспечении термоокислительной стойкости резин.

Идентификация КП проводилась также посредством анализа его характеристических групп ИК-спектра. Наиболее доступными для этих целей явились карбонильная группа (С=O) ε-капролактама и гидроксильные группы (ОН) 2,2-метиленбис(4-метил-6-трет-бутилфенола). В ИК-спектрах КП наблюдается смещение частоты валентных колебаний (υ) С=O - группы в сторону меньших частот и наблюдается при 1627 см-1, в то время как для «свободного» ε-капролактама из данных монографии [Р. Сильверстейн, Г. Басслер, Т. Морил. Спектрометрическая идентификация органических соединений. Москва, 1977 г., с. 195] - при 1650 см-1. Интенсивная полоса валентных колебаний ОН-групп «свободного» 2,2-метиленбис(4-метил-6-трет-бутилфенола) при 3600 см-1 в КП практически исчезает, но появляются широкие полосы поглощений при низких частотах (в области 3300-3100 см-1).

Таким образом, можно представить следующую структурную формулу полученной комплексной соли: [Zn(C6H11NO)(C23H32O2)](OOC(CH2)4COOH)2.

В комплексном противостарителе применяются следующие вещества: ε-капролактам ГОСТ 7850-86; 2,2-метиленбис(4-метил-6-трет-бутилфенол) - торговое название в России - агидол 2 ТУ 2492-433-05742686-98; салициловая кислота ГОСТ 6484-96 и оксид цинка ГОСТ 10262-73.

Комплексный противостаритель готовят из дисперсии оксида цинка (ZnO) в дисперсионной среде, представленной эвтектическим расплавом ε-капролактама с 2,2-метиленбис(4-метил-6-трет-бутилфенолом). Предварительное диспергирование ZnO необходимо, т.к. товарный ZnO с агломерированными частицами не позволяет получать однородные продукты реакции солеобразования (практически всегда на дне реактора можно обнаружить частицы ZnO, не вступившего в химическую реакцию). Получение ZnO коллоидных размеров в результате диспергирования практически полностью исключает возникающие проблемы.

Для получения жидкой дисперсионной среды массовое соотношение ε-капролактама и 2,2-метиленбис(4-метил-6-трет-бутилфенола) должно быть эвтектическим, а температура плавления - 34°С или близким к нему. Заявляемые интервалы их соотношений достаточны, чтобы при указанной температуре бинарная система оставалась жидкой. При этом максимальное количество оксида цинка в дисперсионной среде может составить 5,0% мас., выше которого жидкая дисперсия превращается в пасту, что существенно затрудняет процесс диспергирования. В свою очередь, при использовании в дисперсионной среде ZnO в количестве, меньшем заявляемого (4,5% мас.), ухудшаются некоторые функциональные свойства противостарителя в целом, в частности его активирующее влияние на процесс вулканизации каучука. Заявляемые количественные интервалы ZnO определяют, в конечном итоге, и заявляемые интервалы салициловой кислотой, которые, как следует из простых расчетов, соответствуют стехиометрическим соотношениям ее с ZnO, необходимым для образования средних солей салицилата цинка.

Диспергирование можно проводить в обогреваемых аппаратах, пригодных для этих целей, например в жерновой или шаровой мельницах. Диспергирование заканчивают после того, как проба дисперсии, разбавленная в ацетоне (1 г дисперсии на 50 мл ацетона), проходит через фильтр с розовой лентой.

Непосредственное получение комплексного противостарителя осуществляется при температуре 130±5°С в фарфоровом реакторе с фторопластовой мешалкой в течение 30 мин. Температурный режим синтеза - 130±5°С был выбран исходя из того, что выше указанной температуры происходит интенсивное улетучивание ε-капролактама. Проведение синтеза ниже указанной температуры приводит к получению аквакомплекса, который впоследствии при вулканизации каучука распадается, а выделяемая вода при этом приводит к порообразованию в вулканизатах. Последовательность загрузки ингредиентов противостарителя в реактор следующая: вначале загружается дисперсия ZnO в расплаве ε-капролактама с 2,2-метиленбис(4-метил-6-трет-бутилфенолом), затем порциями салициловая кислота; каждая порция составляет около 1/5 части общей навески салициловой кислоты. Порционная загрузка салициловой кислоты обязательна для предотвращения интенсивного пенообразования и возможного перетекания реакционной смеси через реактор.

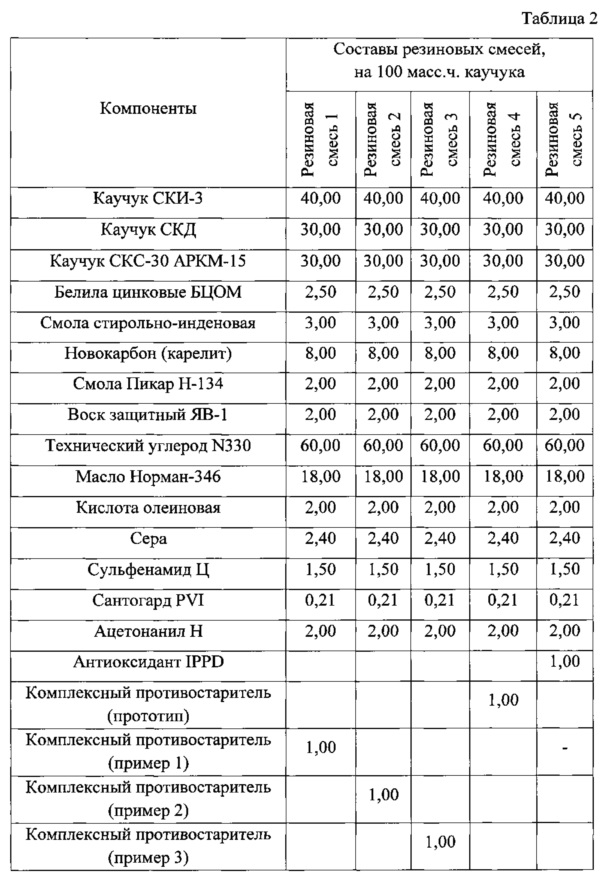

Примеры составов заявляемого КП и прототипа приведены в таблице 1.

Заявляемый интервал соотношений компонентов КП является оптимальным с позиции обеспечения вулканизатам высоких физико-механических показателей и их сохранения в процессе термоокислительного старения.

Для оценки влияния КП на свойства резин использовалась протекторная резиновая смесь. Примеры составов резиновых смесей, приготовленных с использованием заявляемого КП и прототипа, приведены в таблице 2. Опытные резиновые смеси составов 1, 2 и 3 - приготовлены с использованием соответственно 1, 2 и 3 составов КП. Резиновая смесь состава 4 изготовлена с использованием КП по прототипу. Контрольная резиновая смесь состава 5 была приготовлена с использованием антиоксиданта N-изопропил-N/-фенил-n-фенилендиамина (JPPD).

Резиновые смеси готовили на лабораторных вальцах по общепринятой технологии. Смеси вулканизовали при температуре 155°С в течение 30 мин.

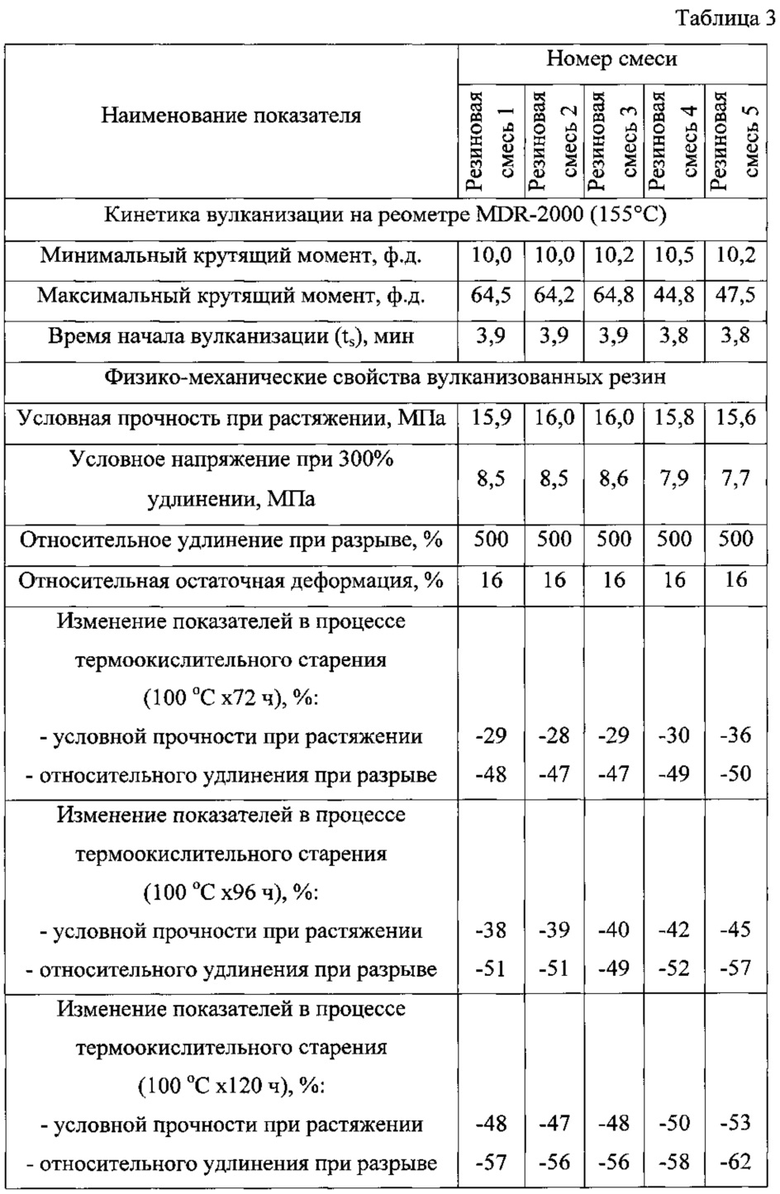

Результаты физико-механических испытаний резиновых смесей и их вулканизатов представлены в таблице 3. Физико-механические показатели (ФМП) оценивали по ГОСТ 270-75; стойкость к термическому старению - по ГОСТ 9.024-74.

Из приведенных в таблице 3 результатов физико-механических испытаний резиновых смесей и их вулканизатов следует, что заявляемый комплексный противостаритель превосходит в защитном действии антиоксиданту JPPD и КП, изготовленную по прототипу. Причем сохранение прочностных свойств вулканизатов с заявляемым комплексным противостарителем наблюдается на всем этапе пролонгирующего старения (96 и 120 часов).

На фиг. 1 представлены кривые дифференциального термического анализа (ДТА) и изменения температуры (Т) механической смеси компонентов для получения комплексного противостарителя, на фиг. 2 представлены кривые дифференциального термического анализа (ДТА), изменения температуры (Т) и дифференциально-термогравиметрического анализа (ДТГ) комплексного противостарителя, на фиг. 3 представлены реометрические кривые резиновых смесей с заявляемым комплексным противостарителем по составу 3 (кривая 1) и комплексный противостаритель по прототипу (кривая 2).

Как видно из кинетической кривой вулканизации на фиг. 3, активирующий эффект процесса вулканизации каучука от использования КП проявляется в увеличении крутящего момента. Кроме этого, активирующее влияние можно констатировать так же, как показано в таблице 3, по увеличению условных напряжений при удлинении 300%.

Пример 1.

В обогреваемый фарфоровый реактор, снабженный мешалкой, загружают 50,75 г, (35,00 масс. %) ε-капролактама и 63,8 г, (44,00 масс. %) 2,2-метиленбис(4-метил-6-трет-бутилфенола). Компоненты системы перемешивают в течение 10-15 мин при температуре 130±5°С. В образованную дисперсионную среду при перемешивании добавляют 6,52 г, (4,50 масс. %) оксида цинка. Диспергирование проводят до образования дисперсии, проба которой, разбавленная в ацетоне (1 г дисперсии на 50 мл ацетона), проходит через фильтр с розовой лентой. После образования дисперсии оксида цинка порционно (примерно по 1/5 части) загружают в нее салициловую кислоту суммарно в количестве 23,93 г. (16,50 масс. %). Каждую последующую порцию вводят после расплавления предыдущей.

Композиция перемешивается после последней загрузки салициловой кислоты в течение 0,5 ч. По окончании синтеза жидкая реакционная смесь выгружается в приемную емкость и охлаждается.

Готовый комплексный противостаритель представляет собой высоковязкую пасту.

Пример 2.

Готовится аналогично примеру 1. Отличается тем, что дисперсия содержит: оксида цинка - 6,82 г, (4,7 масс. %); ε-капролактама - 62,35 г, (43,00 масс. %); 2,2-метиленбис(4-метил-6-трет-бутилфенола) - 52,20 г, (36,00 масс. %). Порционная загрузка салициловой кислоты общей массой - 23,63 г (16,30 масс. %).

Пример 3.

Готовится аналогично примеру 1. Отличается тем, что дисперсия содержит: оксида цинка - 7,25 г, (5,00 масс. %); ε-капролактама - 57,64 г, (39,75 масс. %); 2,2-метиленбис(4-метил-6-трет-бутилфенола) - 57,64 г, (39,75 масс. %). Порционная загрузка салициловой кислоты общей массой - 22,47 г (15,50 масс. %).

Таким образом, как показывают результаты испытаний, использование заявляемого комплексного противостарителя обеспечивает вулканизатам более высокие физико-механические показатели и их лучшее сохранение в условиях пролонгирующего термоокислительного старения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вулканизуемая резиновая смесь для изготовления светлых резин | 2016 |

|

RU2620059C1 |

| Вулканизуемая резиновая смесь для изготовления светлых резин | 2016 |

|

RU2620060C1 |

| Комплексный противостаритель для резин с повышенной стойкостью к абразивному износу | 2017 |

|

RU2656489C1 |

| Комплексный противостаритель для эластомерных композиций | 2023 |

|

RU2839047C1 |

| КОМПЛЕКСНЫЙ ПРОТИВОСТАРИТЕЛЬ ДЛЯ РЕЗИН | 2014 |

|

RU2559469C1 |

| КОМПЛЕКСНЫЙ ПРОТИВОСТАРИТЕЛЬ ДЛЯ РЕЗИН | 2013 |

|

RU2528673C1 |

| КОМПЛЕКСНЫЙ ПРОТИВОСТАРИТЕЛЬ ДЛЯ РЕЗИН | 2013 |

|

RU2531200C1 |

| ПРОМОТОР АДГЕЗИИ РЕЗИНЫ К ТЕКСТИЛЬНОМУ КОРДУ | 2015 |

|

RU2596251C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2010 |

|

RU2443730C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2007 |

|

RU2355718C2 |

Изобретение относится к получению комплексного противостарителя для резин, обеспечивающего последним высокие физико-механические показатели и их сохранение в процессе термоокислительного старения. Изобретение может быть использовано в резинотехнической промышленности для обеспечения термоокислительной стойкости резинам в течение длительного времени их эксплуатации. Комплексный противостаритель для резин содержит ε-капролактам, салициловую кислоту, оксид цинка, 2,2-метиленбис(4-метил-6-трет-бутилфенол). Техническим результатом при использовании комплексного противостарителя является повышение его активирующего влияния на процесс вулканизации каучука резиновых смесей и повышение устойчивости вулканизатов к термоокислительному старению при сохранении высоких физико-механические показателей. 3 ил., 3 табл.

Комплексный противостаритель для резин, содержащий ε-капролактам, салициловую кислоту и оксид цинка, отличающийся тем, что содержит 2,2-метиленбис(4-метил-6-трет-бутилфенол) при следующих соотношениях компонентов, масс. %:

| КОМПЛЕКСНЫЙ ПРОТИВОСТАРИТЕЛЬ ДЛЯ РЕЗИН | 2014 |

|

RU2559469C1 |

| КОМПЛЕКСНЫЙ ПРОТИВОСТАРИТЕЛЬ ДЛЯ РЕЗИН | 2013 |

|

RU2531200C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2002 |

|

RU2236423C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2010 |

|

RU2443730C1 |

| US 2012165446 A1, 28.06.2012 | |||

| KR 20100002779 A, 07.01.2010. | |||

Авторы

Даты

2017-05-22—Публикация

2016-03-22—Подача