Изобретение относится к моющим средствам, применяемым для очистки металлических поверхностей деталей, узлов и агрегатов транспортных средств, восстанавливаемых в процессе ремонта, от загрязнений жировыми пленками, нагарами, продуктами коррозии и масляно-смолистыми загрязнениями, и может быть использовано в качестве нового эффективного моющего средства в ремонтном производстве на автотранспортных предприятиях.

Высокая адгезия загрязнений, сложная конфигурация поверхностей обусловливают необходимость использования моющих средств, которые повышают качество очистки и производительность труда.

К моющим средствам предъявляются три основных требования:

- высокая смачивающая способность, определяемая продолжительностью времени (в секундах) с момента выемки образца из раствора до разрыва водяной пленки на его поверхности. Чем дольше это время, тем выше моющая способность моющего средства;

- высокая степень очистки, определяемая как отношение массы удаленных загрязнений к массе загрязнений до очистки (%);

- максимальная защита очищаемых изделий от коррозии в межоперационный период хранения, определяемая продолжительностью времени (в сутках) с момента завершения мойки до появления первых очагов коррозии на очищенной поверхности без дополнительных консервационных покрытий.

Известен моющий состав для очистки металлических поверхностей, содержащий, мас. %: 2,5-8,0 неонола; 5,0-10,0 тринатрий фосфата; 5,0-30,0 метасиликата натрия; 10,0-40,0 гидроокиси натрия; 1,0-2,5 натрия хлористого; 5,0-10,0 натрия сернокислого; 0,5-1,0 карбамида и остальное вода (аналог) [1]. Однако этот состав предназначен для использования на предприятиях молочной промышленности и не пригоден для удаления жировых пленок, нагара, продуктов коррозии и масляно-смолистых загрязнений с поверхностей деталей.

Наиболее близким по технической сущности к предлагаемому средству является синтетическое моющее средство Лабомид-203 (прототип), содержащее, мас. %: 3,5-8 синтанола ДС-10 (поверхностно-активное вещество); 50 соды кальцинированной; 30 триполифосфата натрия; 6,5-10 метасиликата натрия.

Лабомид-203 представляет собой кристаллический порошок светло-желтого цвета, хорошо растворим в воде, применяется в концентрации 5-8 г/л в водном растворе. Мойка производится при температуре 85-90°С в механизированных моечных установках, имеющих ванну емкостью до 1,0-1,2 м3 для моющей жидкости, расположенный под ней вращающийся стол для укладки подлежащих мойке деталей, струйные форсунки для подачи моющей жидкости, нагреватель моющей жидкости. Продолжительность непосредственной мойки 5-10 мин.

Недостатком данного средства является низкая смачивающая способность таких загрязнений, как нагар и масляно-смолистые отложения, сравнительно низкая моющая способность (не более 75-85%) и низкие противокоррозионные свойства (отсутствие в составе ингибиторов коррозии).

Целью предлагаемого изобретения является повышение очистных и противокоррозионных свойств моющего состава.

Поставленная цель достигается тем, что моющий раствор для очистки и обезжиривания металлической поверхности, содержащий синтанол ДС-10; соду кальцинированную; триполифосфат натрия; метасиликат натрия, дополнительно содержит моноборат калия при следующем соотношении компонентов, мас. %:

- синтанол ДС-10 - 3,5-8,0;

- сода кальцинированная - 47,5-50,0;

- триполифосфат натрия - 28,0-30,0;

- метасиликат натрия - 6,8 - 10,0;

- моноборат калия - 0,5-1,0;

- вода - остальное.

В патентной и научно-технической литературе не известны технические решения, аналогичные предлагаемому, что позволяет сделать вывод о соответствии предлагаемого состава условиям патентоспособности - «новизна».

Такое соотношение компонентов в присутствии монобората калия позволяет получить очевидный положительный эффект, т.е. предлагаемый состав удовлетворяет условиям патентоспособности - «изобретательный уровень».

Состав используется для производственной мойки загрязненных поверхностей агрегатов, узлов и деталей при техническом обслуживании и ремонте мобильной техники. Он изготавливается из соединений, выпускаемых отечественной промышленностью, поэтому соответствует условиям патентоспособности - «промышленная применяемость».

Состав испытывали в соответствии с требованиями, предъявляемыми к моющим составам.

1. Испытания моющей способности проводили на тест-образцах размерами 2×30×100 (мм), вырезанных из листовой стали Ст. 3СП. Края очищали от заусенцев, на расстоянии 1 мм от края просверливали отверстие диаметром 5 мм для формирования пакетов и подвешивания их в испытуемый раствор. Удаляли продукты предварительной коррозии, окалины, обезжиривали венской известью, промывали дистиллированной водой (при комнатной температуре), сушили между листами фильтровальной бумаги. Взвешивали на аналитических весах ВЛА-200 г-М с точностью до 0,00005 г, данные по массе (М0) заносили в журнал испытаний. В качестве искусственного загрязнения использовали смесь отработанного моторного масла и смолистых отложений из центрифуги системы смазки дизельного двигателя в соотношении 2:1. Загрязнение наносили на одну сторону тест-образца с помощью шпателя, выравнивали по поверхности ручной кистью. Образцы взвешивали, результаты (Μ1) заносили в журнал испытаний, определяли массу загрязнений (Μ1-М0).

Пакет образцов формировали, оставляя между образцами зазор 15 мм. Пакеты помещали в лабораторную моечную установку с испытуемым моющим раствором температурой 85-90°С.

Лабораторная моечная установка состоит из двустенной термостатированной ванны вместимостью 5 л моющего раствора, который возбуждается с помощью электромотора-редуктора, имеющего пропеллерную мешалку, вращающуюся с частотой 90-120 мин-1. Раствор подогревали через рубашку, расположенную вокруг ванны, перекачиванием воды с требуемой температурой из термостата ТС-24. Температуру жидкости контролировали термометром, вмонтированным в ванну с жидкостью.

После мойки в течение заданного времени пакет с тест-образцами вынимали из моющего раствора, выдерживали при комнатной температуре в течение 4-4,5 ч до полного высыхания образцов. Пакеты разбирали и взвешивали каждый образец с оставшимся загрязнением (М2). Данные заносили в журнал.

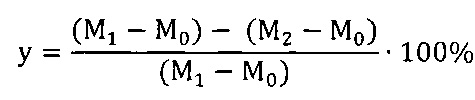

Степень очистки определяли по формуле

2. Смачивание загрязненной поверхности раствором моющего препарата является первичным актом моющего процесса, т.к. моющее средство контактирует с очищаемой поверхностью. Чем этот контакт лучше, тем при прочих равных условиях сильнее моющее действие. И, наоборот, когда нет смачивания, то не наблюдается и моющее действие.

Мерой смачивания обычно служит краевой угол между касательной к поверхности жидкости, проведенной из точки контакта трех поверхностей (твердой, жидкой и газообразной), и проекцией этой касательной на поверхность твердого тела.

Показатель смачиваемости моющих средств в наших исследованиях определяли следующим способом.

Металлические образцы размером 70×150 (мм) после предварительной очистки от продуктов коррозии и окалины сначала погружали в приготовленный раствор моющего средства, а затем в деминерализованную воду на 10 с. Далее образцы вынимали из воды и фиксировали нарушение сплошности водяной пленки визуально с помощью увеличительной лупы. При этом поверхность, удаленную от краев и острых кромок менее чем на 10 мм, во внимание не принимали. Смачивающая способность характеризуется временем от начала испытаний до разрыва водяной пленки.

3. Противокоррозионные свойства моющего раствора определяли по продолжительности времени (в сутках) с момента завершения мойки до появления первых очагов коррозии на очищенной поверхности без нанесения защитных составов.

Этот метод обосновывается тем, что межоперационный период хранения деталей ремонтируемых узлов и агрегатов обычно не превышает 15-30 суток. Моющие средства после высыхания на поверхности очищаемой детали образуют защитную пленку. Если моющее средство обладает противокоррозионным свойством (в составе имеется ингибитор коррозии), то происходит смещение электродного потенциала металла в положительную сторону.

Исследования проводили в двух моющих средах: в растворе прототипа (Лабомид-203) и в растворе предлагаемого состава. Условия эксперимента были идентичны: температура моющего раствора 85-90°С, длительность мойки 8 мин, концентрация и прототипа, и предлагаемого состава 4,0-5,0 г/л.

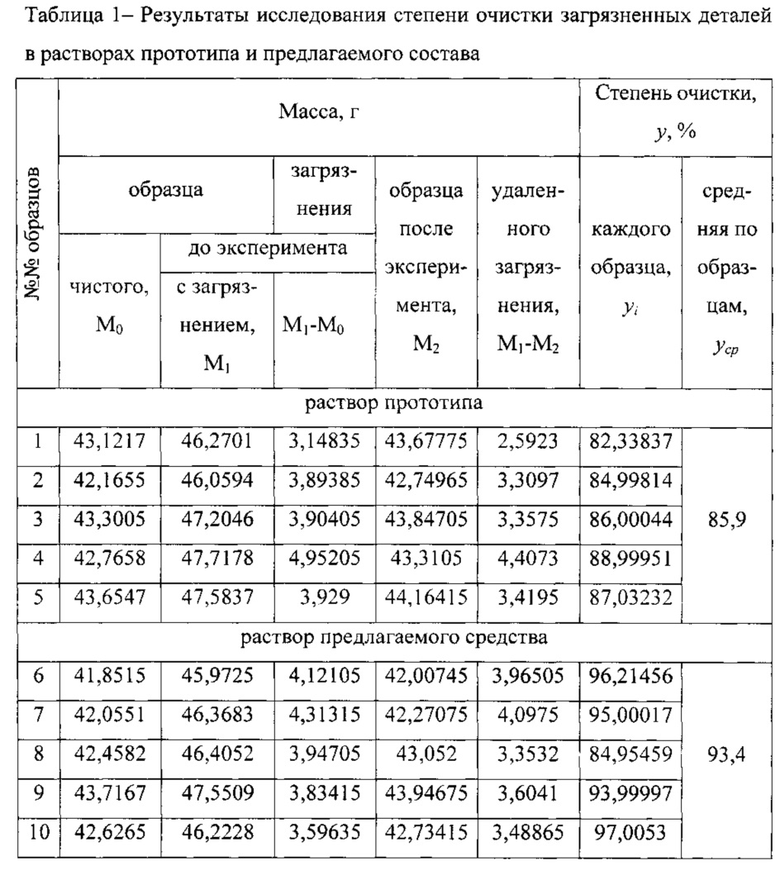

В табл. 1 приведены результаты исследования степени очистки загрязненных деталей в лабораторных условиях в растворах прототипа и предлагаемого состава.

Из табл. 1 видно, что степень очистки раствора предлагаемого средства значительно выше, чем у раствора прототипа. Это подтверждает свойство «полезность» предлагаемого изобретения.

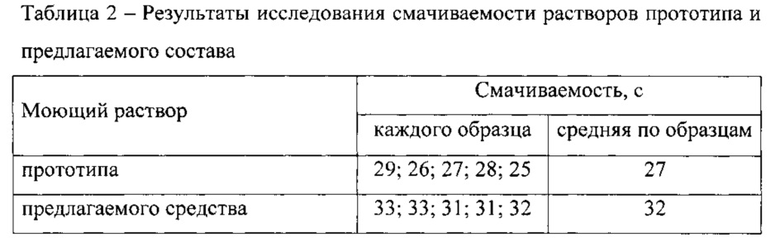

В табл. 2 приведены результаты исследования смачиваемости растворов прототипа и предлагаемого состава.

Анализ данных табл. 2 показывает, что смачиваемость раствора предлагаемого средства значительно выше, чем у раствора прототипа.

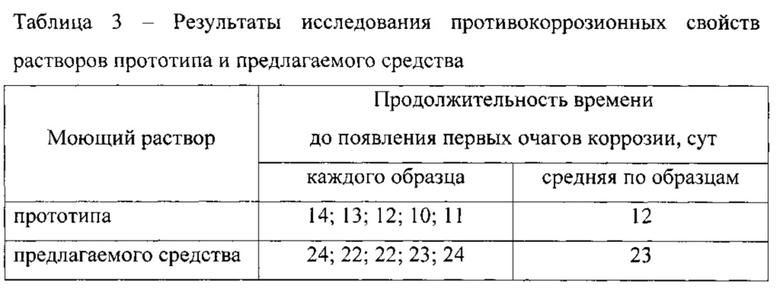

В табл. 3 приведены результаты исследования противокоррозионных свойств растворов прототипа и предлагаемого средства.

Из табл. 3 видно, что противокоррозионные свойства раствора предлагаемого средства выше, чем у раствора прототипа на 92%.

Литература

1. Моющий состав [Текст]: пат. 2179998 Рос. Федерации: МПК С11D 1/72, С11D 3/04, С11D 3/075 / Хадаев Т.И.; заявитель и патентообладатель Хадаев Тимур Ильич; заявл. 27.03.00; опубл. 27.02.02.

2. Тельнов Н.Ф. Технология очистки и мойки сельскохозяйственных машин [Текст]: монография / Н.Ф. Тельнов. - М.: Колос, 1073. - 295 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СРЕДСТВО ДЛЯ МОЙКИ ДЕТАЛЕЙ ТРАНСПОРТНЫХ СРЕДСТВ | 2021 |

|

RU2777442C1 |

| Моющее средство для очистки металлических поверхностей | 2020 |

|

RU2739245C1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2003 |

|

RU2243255C1 |

| ТЕХНИЧЕСКОЕ МОЮЩЕ-ДЕЗИНФИЦИРУЮЩЕЕ СРЕДСТВО | 2003 |

|

RU2230103C1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2003 |

|

RU2259393C2 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ КОПТИЛЬНЫХ КАМЕР И ТРУБ ДЫМОХОДОВ | 1992 |

|

RU2010844C1 |

| Моющая композиция для очистки металлических поверхностей | 2016 |

|

RU2629023C1 |

| МОЮЩЕЕ СРЕДСТВО | 1995 |

|

RU2123032C1 |

| Моющее средство для очистки твердой поверхности от пестицидов | 1989 |

|

SU1664828A1 |

| МОЮЩЕЕ ТЕХНИЧЕСКОЕ СРЕДСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2163923C1 |

Изобретение относится к моющему средству для очистки деталей, узлов и агрегатов транспортных средств. Описано моющее средство для очистки и обезжиривания металлических поверхностей от загрязнений на основе синтанола ДС-10, соды кальцинированной, триполифосфата натрия, метасиликата натрия, в котором для повышения моющей способности, смачиваемости и противокоррозионных свойств дополнительно используется моноборат калия, при этом в мас.%: 3,5-8 синтанола ДС-10, 47,5-50,0 соды кальцинированной, 28,0-30,0 триполифосфата натрия, 6,8-10 метасиликата натрия, 0,5-1,0 монобората калия, остальное вода. Технический результат: высокие показатели моющей способности, смачиваемости и противокоррозионных свойств. 3 табл.

Моющее средство для очистки и обезжиривания металлической поверхности, содержащее синтанол ДС-10; соду кальцинированную; триполифосфат натрия; метасиликат натрия, отличающееся тем, что для повышения моющей способности, смачиваемости и противокоррозионных свойств оно дополнительно содержит моноборат калия при следующем соотношении компонентов, мас.%:

| МОЮЩИЙ СОСТАВ | 2000 |

|

RU2179998C2 |

| Моющее средство для очистки окрашенной металлической поверхности | 1977 |

|

SU721474A1 |

| RU 2062297 C1, 20.06.1996 | |||

| CN 102251248 A, 23.11.2011 | |||

| МОЮЩАЯ КОМПОЗИЦИЯ для очистки МЕТАЛЛИЧЕСКОЙ | 0 |

|

SU397537A1 |

| US 0005380468 A1, 10.01.1995. | |||

Авторы

Даты

2017-05-29—Публикация

2016-04-25—Подача