Изобретение относится к моющим средствам, применяемым для очистки металлических поверхностей деталей, узлов и агрегатов металлургических машин, транспортных средств от загрязнений в виде смазок, масел, жидких углеводородов, и может быть использовано в качестве эффективного моющего средства в ремонтном производстве на металлургических заводах и автотранспортных предприятиях.

Известны боратфосфатные моющие средства для очистки от масляно-жировых загрязнений металлических поверхностей деталей металлургических машин в ремонтном производстве (Илларионов И.Е., Пестряев Д.А., Садетдинов Ш.В., Стрельников И.А. Разработка боратфосфатных моющих средств для очистки деталей металлургических машин в ремонтном производстве // Механическое оборудование металлургических заводов. 2019. №1(12). С. 71-75; Стрельников И.А., Пестряев Д.А., Садетдинов Ш.В., Влияние температуры раствора боратфосфатных моющих средств на качество очистки металла // Механическое оборудование металлургических заводов. 2019. №2(13). С. 23-28).

Недостатками вышеназванных моющих средств являются недостаточные смачивающая, моющая способности и недостаточные ингибирующие коррозию свойства.

Наиболее близким к заявленному техническому решению является моющее средство для очистки деталей, узлов и агрегатов, содержащее мас. %: синтанол ДС-10 -3,5-8,0; карбонат натрия - 47,5-50,0; триполифосфат натрия - 28,0-30,0; метасиликат натрия - 6,8-10,0; моноборат калия - 0,5-1,0; вода - остальное (RU 2620593, C11D 1/72, C11D 3/06, C11 D3/10, C11D 3/08, 29.05.2017).

Недостатками известного моющего средства являются его низкая моющая способность к органическим загрязнениям при очистке поверхности металла и недостаточные противокоррозионные свойства.

Целью предлагаемого изобретения является создание моющего средства для очистки металлических поверхностей от органических загрязнений с улучшенными моющими и противокоррозионными свойствами.

Технический результат - повышение моющих и противокоррозионных свойств моющего средства для очистки загрязненных металлических поверхностей, уменьшение температуры и времени мойки, повышение эффективности использования моющего средства для очистки металлических поверхностей.

Технический результат достигается тем, что моющее средство для очистки металлических поверхностей, содержащее синтанол ДС-10, соду кальцинированную, триполифосфат натрия, метасиликат натрия и воду согласно изобретению, вместо монобората калия содержит дипропионамидпентаборат аммония состава NH4B5O8⋅2C2H5CONH2⋅2H2O при следующем соотношении компонентов, мас. %:

Отличием заявляемого решения от известного, заключается в использовании в моющем средстве для очистки металлических поверхностей дипропионамидпентабората аммония состава NH4B5O8⋅2C2H5CONH2⋅2H2O, за счет которого достигается повышение моющих и противокоррозионных свойств моющего средства.

В патентной и научно-технической литературе не известны технические решения, аналогичные заявляемому, что свидетельствует о соответствии заявляемого моющего средства условию патентоспособности - «новизна».

Заявляемое соотношение компонентов моющего средства в сочетании с дипропионамидпентаборат аммонием, позволяет получить положительный эффект, что соответствует условию патентоспособности - «изобретательский уровень».

Заявляемое моющее средство применимо для мойки загрязненных поверхностей деталей, узлов, агрегатов при техническом обслуживании и ремонте оборудования, а также мобильной техники на металлургических заводах и автотранспортных предприятиях. Заявляемое моющее средство изготавливается из веществ, выпускаемых отечественной промышленностью. Вышеуказанное подтверждает соответствие условию патентоспособности - «промышленная применимость».

Образование дипропионамидтетраборат аммония установлено исследованиями системы NH4B5O8-C2H5CONH2-Н2О при 25°С методами физико-химического анализа (Илларионов И.Е., Садетдинов Ш.В., Фадеев И.В. Системы из боратов аммония с некоторыми солями, аминами и амидами // Чебоксары. - 2019. - 232 с.).

Дипропионамидпентаборат аммония состава NH4B5O8⋅2C2H5CONH2⋅2H2O, синтезируют следующим способом: в реакционную емкость помещают 1 литр дистиллированной воды и растворяют в ней 146,0 г (2 моль) 3-амино-1-пропанола и 200,1 г (1 моль) пентабората аммония. Смесь непрерывно перемешивают в течение 1,0 часа при комнатной температуре. Затем раствор переносят в кристаллизатор для выращивания кристаллов. При изотермическом испарении раствора кристаллизация происходит через 2-3 недели с образованием твердой фазы состава NH4B5O8⋅2C2H5CONH2⋅2H2O. Выход продукта составляет 362,4 г (94,9%). Химическим анализом найдено, мас. %: С - 18,84; В - 14,15. Показатель преломления синтезированного соединения, измеренного иммерсионным методом равен 1,394; плотность, найденная в бензоле и толуоле равна 1,538 г/см3; вычисленный молекулярный объем - 248,40 см3/моль и удельный объем - 0,65 см3/г.

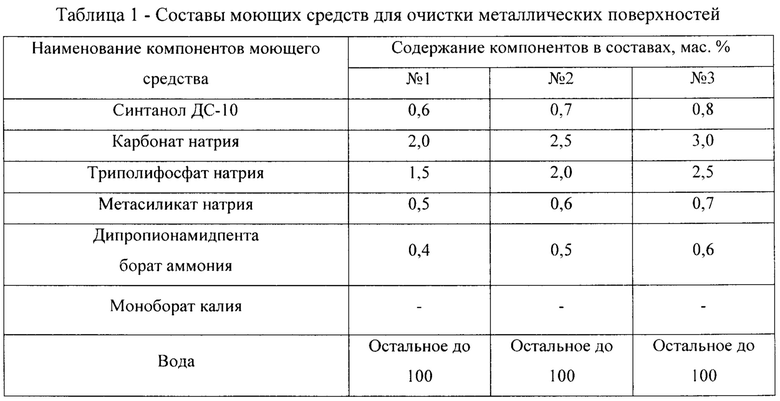

Моющее средство для очистки металлических поверхностей готовят последовательным растворением в дистиллированной воде при перемешивании синтанола ДС-10 (ТУ 6-14-577-88), карбоната натрия (ГОСТ 5100-85, изм. 1), триполифосфата натрия (ГОСТ 13493-86), метасиликата натрия (ГОСТ 13079-93) и дипропионамидпентабората аммония. Составы испытуемых моющих средств, приведены в табл. 1.

Для выявления оптимального режима мойки загрязненной металлической поверхности моющими средствами составов табл. 1 изучено влияние температуры и продолжительности мойки на его моющее свойство.

Испытания проводили в лабораторной моечной установке с использованием стальной пластинки из стали Ст3 размером 150×70×2 мм. Образцы устанавливали в моечную установку с помощью кронштейна, температуру раствора измеряли термометром. Перед испытанием поверхность образцов шлифовали с одной стороны, удаляли продукты коррозии в ингибированной кислоте, обезжиривали с одной стороны венской известью, промывали холодной водой и сушили между листами фильтровальной бумаги. Затем измеряли размеры образцов и взвешивали их, наносили на обезжиренную поверхность образцов модельное загрязнение в количестве 0,1 г равномерным слоем и выдерживали на воздухе в течение 30 минут. В качестве модельного загрязнения использовали смесь отработавшего моторного масла со смолистым отложением из центрифуги в соотношении 2:1. Далее устанавливали образцы с загрязнением в моечную установку, которая представляет двустенную термостатированную ванну вместимостью 5 литров моющего раствора, который перемешивается мешалкой с помощью электромотора. Раствор подогревали через рубашку установленную вокруг ванны путем перекачивания воды с требуемой температурой из термостата ТС-24. Температуру жидкости контролировали с помощью термометра, вмонтированного в ванну с жидкостью. В ванну моечной установки наливали 1 литр испытуемого моющего средства и нагревали раствор до температуры программного испытания 20, 40, 60, 80 и 100°С. После мойки образцы выдерживали при комнатной температуре в течение 4-5 часов до их полного высыхания.

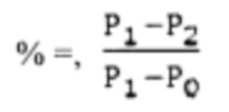

Моющая способность определяется весовым методом с вычислением процента смываемости загрязнений с поверхности металла по формуле:

где Р0 - начальный вес образца (чистого), г;

P1 - вес загрязненного образца, г;

Р2 - вес образца после мойки, г.

При определении смачивающей способности образцы (металлические пластины размером 150×70 мм) сначала погружали в приготовленный раствор моющего средства, а затем - дистиллированную воду на 10 секунд. Далее образцы вынимали из воды и фиксировали нарушение сплошности водяной пленки визуально. При этом поверхность, удаленную от краев и острых кромок менее чем на 10 мм, во внимание не принимали. Смачивающая способность характеризуется временем, в секундах, от начала испытаний до разрыва водяной пленки.

Экспериментальные исследования показали, что температура моющего средства и продолжительность мойки значительно влияют на моющую способность и смачиваемость. Фиг. 1 - Зависимость моющей способности испытуемых МС от температуры раствора: 1 - составы 1, 2, 3; 2 - прототип.

На фиг. 1 показана зависимость кинетики нарастания моющей способности синтетических моющих средств составов табл. 1 в зависимости от температуры раствора при продолжительности мойки 5 минут.

Зависимость кинетики моющей способности испытуемых моющих средств от температуры аналогичны и отличаются лишь и их предельными значениями. Из рисунка видно, что в интервале температур 20-80°С, моющая способность испытуемых средств резко нарастает и при 80°С достигается предельное значение моющей способности. В интервале температур раствора от 80-100°С моющее свойство испытуемых моющих средств ухудшается, происходит помутнение раствора. Данное явление можно объяснить началом процесса дегидратации молекул поверхностно-активных веществ и выделением в раствор молекул коллоидных частиц. Этот процесс имеет тенденцию усиления, что приводит к уменьшению концентрации компонентов состава моющего средства для очистки металлических поверхностей и соответственно к ухудшению его моющего свойства. В связи с этим оптимальный режим мойки заявляемых моющих средств составов 1, 2 и 3 - температура 80°С, продолжительность мойки - 5 мин. Полученные технологические параметры заявляемого моющего средства, в сравнении с 85-90°С и длительностью мойки 8 мин. прототипа, позволяют повысить эффективность использования моющего средства для очистки металлических поверхностей.

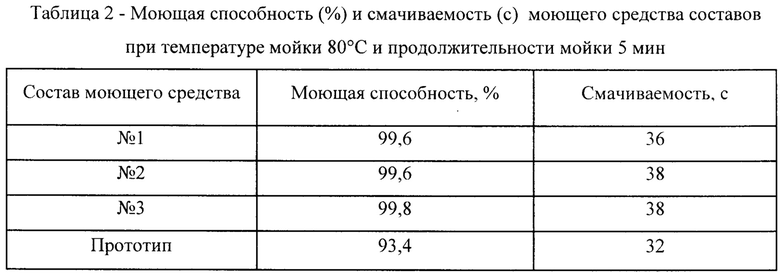

Полученные данные моющей способности и смачиваемости испытуемых составов моющих средств для очистки металлических поверхностей при температуре мойки 80°С и продолжительности мойки 5 мин представлены в табл. 2

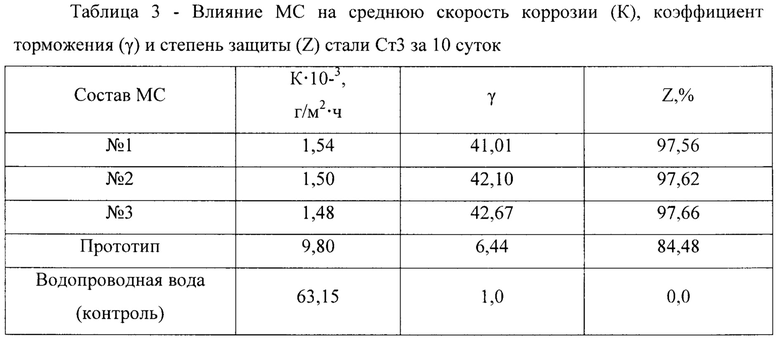

Противокоррозионные свойства испытуемых эффективных составов (№1, №2 и №3) моющего средства изучали гравиметрическим методом. Для испытаний использовали пластинки из стали Ст3 размером 120×10×1 мм из одной партии, поэтому ее химический состав, структура и механические свойства были одинаковыми. Перед испытаниями поверхность образцов последовательно шлифовали наждачной бумагой различной зернистости, полировали на сукне до полного удаления рисок, остающихся от шлифования. Продукты коррозии с поверхности образцов удаляли в ингибированной кислоте (18% РСд+0,5% ингибитора коррозии металла КИ-1 ТУ 6-04689381.006-97.

Испытания полностью погруженных шлифованных и обезжиренных образцов проводили в стеклянных сосудах при соотношении объема раствора к поверхности металла 18-20 мл/см2. Время выдержки образцов в коррозионно-активной среде (3%-ный раствор NaCl) составляло 10 суток.

Эффективность действия ингибиторов оценивали по потере массы образцов в исследуемых средах. Скорость коррозии (К) вычисляли по убыли массы образцов, отнесенной к единице поверхности за единицу времени по формуле:

К=m0-m/S⋅t,

где m0 и m - масса пластинки до и после опыта, соответственно, г; S - площадь пластинки, м2; t - время проведения опыта, ч.

Ингибиторный эффект (коэффициент торможения), который показывает, во сколько раз ингибитор замедляет скорость коррозии, вычисляли по формуле:

γ=К0/К,

где К и К0 - скорость коррозии в присутствии ингибитора и без него, соответственно.

Степень защиты, характеризующая полноту подавления коррозии определяли в %:

Z=K0-K/K0⋅100.

Результаты сравнительных исследований противокоррозионных свойств испытуемых МС приведены в табл. 3.

Из табл. 2 следует, что моющая способность и смачиваемость заявляемых составов выше чем у прототипа и позволяет практически полностью очистить металлическую поверхность от загрязнения. Согласно данным табл.3, заявляемое моющее средство для очистки металлических поверхностей проявляет более высокие противокоррозионные свойства.

Таким образом, заявляемое соотношение известных компонентов моющего средства в сочетании с дипропионамидтетраборат аммонием позволяет в сравнении с известным моющим средством (прототипом), получить более высокие показатели качества очищаемой металлической поверхности при снижении производственных затрат (например, электроэнергия на подогрев воды и работу моющей машины) на получение моющего средства.

Заявляемое моющее средство для очистки металлических поверхностей от органических загрязнений в виде смазок, масел и жидких углеводородов может быть использовано в качестве эффективного моющего средства для очистки металлических поверхностей в ремонтном производстве на металлургических заводах и автотранспортных предприятиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СРЕДСТВО ДЛЯ МОЙКИ ДЕТАЛЕЙ ТРАНСПОРТНЫХ СРЕДСТВ | 2021 |

|

RU2777442C1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ ДЕТАЛЕЙ, УЗЛОВ И АГРЕГАТОВ ТРАНСПОРТНЫХ СРЕДСТВ | 2016 |

|

RU2620593C1 |

| ТЕХНИЧЕСКОЕ МОЮЩЕ-ДЕЗИНФИЦИРУЮЩЕЕ СРЕДСТВО | 2003 |

|

RU2230103C1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ КОПТИЛЬНЫХ КАМЕР И ТРУБ ДЫМОХОДОВ | 1992 |

|

RU2010844C1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2003 |

|

RU2259393C2 |

| Моющее средство для очистки твердой поверхности от пестицидов | 1989 |

|

SU1664828A1 |

| МОЮЩЕЕ СРЕДСТВО | 1995 |

|

RU2123032C1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ "ТЕХНОЧИСТ" | 2011 |

|

RU2456341C1 |

| Моющая композиция для очистки металлических поверхностей | 2016 |

|

RU2629023C1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2003 |

|

RU2243255C1 |

Изобретение относится к моющим средствам, применяемым для очистки металлических поверхностей деталей, узлов и агрегатов металлургических машин, транспортных средств от загрязнений в виде смазок, масел, жидких углеводородов, и может быть использовано в качестве эффективного моющего средства в ремонтном производстве на металлургических заводах и автотранспортных предприятиях. Моющее средство для очистки металлических поверхностей содержит синтанол ДС-10, карбонат натрия, триполифосфат натрия, метасиликат натрия, дипропионамидпентаборат аммония состава NH4B5O8⋅2C2H5CONH2⋅2H2O и воду. Технический результат - повышение моющих и противокоррозионных свойств моющего средства для очистки загрязненных металлических поверхностей, уменьшение температуры и времени мойки, повышение эффективности использования моющего средства для очистки металлических поверхностей. 1 ил., 3 табл.

Моющее средство для очистки металлических поверхностей, содержащее синтанол ДС-10, карбонат натрия, триполифосфат натрия, метасиликат натрия и воду, дополнительно содержит дипропионамидпентаборат аммония состава NH4B5O8⋅2C2H5CONH2⋅2H2O при следующем соотношении компонентов, мас. %:

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ ДЕТАЛЕЙ, УЗЛОВ И АГРЕГАТОВ ТРАНСПОРТНЫХ СРЕДСТВ | 2016 |

|

RU2620593C1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1998 |

|

RU2134719C1 |

| Моющая композиция для очистки металлической поверхности | 1979 |

|

SU857253A1 |

| МОЮЩИЙ СОСТАВ | 2000 |

|

RU2179998C2 |

| JP 62047492 A, 02.03.1987 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2020-12-22—Публикация

2020-03-26—Подача