Изобретение относится к технологии получения неорганических термостойких, антикоррозионных строительных материалов, используемых в качестве теплоизоляции при сооружении промышленных зданий, сооружений.

Известен способ получения теплоизоляционного материала, содержащего жидкое стекло, микрокремнезем, бикарбонат натрия, включающий гранулирование исходной смеси, термообработку ее в течение 1 ч при 100°С и 1 ч при 250°С [патент №2128633 РФ, МПК С04В 28/26, С04В 111:20. Сырьевая смесь и способ получения теплоизоляционного материала / Радина Т.Н., Карнаухов Ю.П., Невмержицкий И.П., Евсин А.В., Сазонов Д.С.; заявитель и патентообладатель Братский индустриальный институт. - №96115722/03; заявл. 29.07.1996; опубл. 10.04.1999].

Недостатком данного теплоизоляционного материала является повышенная сорбция влаги и связанные с этим потери механической прочности и теплоизоляционных свойств.

Известен способ получения гранулированных вспененных материалов на основе жидкого стекла для теплоизоляционных материалов с добавками гидроксида кальция, молотого песка, кремнийорганической жидкости, включающий стадии перемешивания компонентов в течение 5-60 минут, формирование гранул путем продавливания через отверстия 1-3 мм, после чего гранулы сушат при температуре 60-100°С в течение 1-15 мин, затем вспенивают при температуре +360-800°С в течение 0,1-15 минут [патент №2087447 РФ, МПК С04В 28/26, С04В 111:40. Смесь для получения теплоизоляционного материала и способ его получения / Малявский Н.И., Генералов Б.В., Крифукс О.В., Павлюковец В.В.; заявитель и патентообладатель Акционерное общество "Интеркварцстрой". - №93040868/03; заявл. 12.08.1993; опубл. 20.08.1997].

Однако данный способ не обеспечивает получение материалов, устойчивых в агрессивных средах газов, кислот, щелочей, нефтепродуктов и органических растворителей.

Наиболее близким по технической сущности и достигаемому результату, то есть прототипом, является способ изготовления огнезащитных теплоизоляционных плит [Патент №2531715 РФ, МПК С04В 28/26, 33/13, 38/00, 40/00, 111/20. Способ получения теплоизоляционного материала / Падохин В.А., Поляков B.C., Кочкина Н.Е., Гущина Т.В., Смирнов А.А.; заявитель и патентообладатель Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Ивановский государственный химико-технологический университет" (RU), Федеральное государственное бюджетное учреждение науки Институт химии растворов им. Г.А. Крестова Российской академии наук (ИХР РАН) (RU). - №2013133499/03; заявл. 18.07.2013; опубл. 27,10.2014, Бюл. №30], включающий смешивание неорганического природного материала, жидкого стекла, доломита в виде порошка и добавки, формование смеси и термообработку, в качестве жидкого стекла используют жидкое натриевое стекло плотностью 1,28-1,42 кг/дм3, в качестве неорганического природного материала используют модифицированный органическим веществом монтмориллонит, а в качестве добавки - гидратированное целлюлозное волокно в форме штапелек длиной 5,0-20,0 мм, пропитанное 30% водным раствором сульфатов железа, цинка, меди, алюминия, взятыми в соотношении 1,0:0,5:0,5:1,0 в промывочной ванне в течение 70-80 мин с последующим отжимом до влажности 60-65%, и высушенное при температуре 120-140°С до удаления 95-98% оставшейся влаги, смешивание компонентов осуществляют путем механоактивации в течение 8-10 мин с последующим формованием смеси и обжигом при повышении температуры обжига от 140°С до 1300°С в течение 30-40 мин, причем модифицирование монтмориллонита проводят продуктом взаимодействия капролактама или его олигомеров с бутилстеаратом, при этом компоненты смеси берут в следующем соотношении, мас. %:

Модифицирование монтмориллонита осуществляют путем его механической обработки органическим веществом в присутствии воды в количестве 3,0% от массы монтмориллонита при соотношении монтмориллонит:органическое вещество 1:0,05 в течение 35-40 мин.

Теплоизоляционный материал по прототипу получают в виде плит размером 500×500×50 мм или брусков размером 100×100×50 мм.

Недостатками прототипа являются:

- повышенный коэффициент теплопроводности;

- низкая устойчивость к воздействию растворов кислот;

- многостадийность и энергозатратность производства.

Техническим результатом изобретения является повышение прочности материала при сжатии, снижение коэффициента теплопроводности, а также придание материалу антикоррозионных свойств, а именно устойчивости к воздействию растворов кислот, снижение энергоемкости производства.

Указанный результат достигается тем, что в способе получения теплоизоляционного материала, заключающемся в смешивании неорганического природного материала, жидкого натриевого стекла, формовании массы в виде плит или блоков, сушке готового продукта, согласно изобретению в качестве неорганического природного материала используют песок кварцевый, дополнительно вводят портландцемент, смесь шламовых отходов установок очистки сточных вод водоподготовки промышленных предприятий, дезактивированного катализатора процесса дегидрирования циклогексанола после их совместного измельчения в присутствии 1,5-2,0% (мас.) карбамида, а в качестве добавки - базальтовую фибру или базальтовую муку, или их смесь, при этом компоненты смеси берут в следующем соотношении, мас. %:

смешивание компонентов осуществляют в смесителе лопастного типа с последующим их перемешиванием с указанным жидким натриевым стеклом в общей сложности в течение 6-8 мин, формованием в виде плит размером 500×600×50 мм или блоков размером 300×600×200 мм, сушку осуществляют при температуре +10-35°С.

Для реализации изобретения используют следующие вещества и материалы:

1. Жидкое натриевое стекло с силикатным модулем 2,7-3,3 плотностью 1,36-1,50 г/см3, ГОСТ 13078-81 (п. 1.4.).

2. Портландцемент ЦЕМ I 42,5 Н, ГОСТ 31108-2003.

3. Песок кварцевый с модулем крупности Мкр=1,5-2,0 ГОСТ 8736-85.

4. Шламовые отходы установок очистки сточных вод водоподготовки промышленных предприятий со степенью измельчения 70-75 мкм следующего состава, % мас.:

(Очистка и использование сточных вод в промышленном водоснабжении. A.M. Когановский, Н.А. Клименко, Т.М. Левченко, P.M. Марутовский, И.Г. Рода. М.: Химия, 1983, с. 246).

5. Дезактивированный катализатор дегидрирования циклогексанола производства капролактама в виде цилиндров размером 4x8 мм или таблеток диаметром 6-8 мм, высотой 3-4 мм (Патент РФ №2447937. Заявка №2010136256/04. Опубл. 20.04.2012. Бюл. №12).

6. Карбамид, ГОСТ 2081-2010 марка А в виде гранул размером 1-4 мм.

7. Базальтовая фибра в виде волокон диаметром 13-17 мкм, длиной 2-8 мм, производства ООО «Русский базальт» (454047 Россия, г. Челябинск) ТУ 5952-002-91341008-2012.

8. Базальтовая мука - отход производства базальтовых сэндвич-панелей ОАО «Теплант» (443004 Россия, г. Самара) в виде аспирационной пыли с размером частиц диаметром 5-12 мкм, длиной 0.5-1,9 мм.

Изобретение осуществляют следующим образом.

Пример 1

Для получения 100 кг формовочной смеси в смеситель лопастного типа загружают 20,0% мас. (20,0 кг) песка кварцевого, 18,0% мас. (18,0 кг) портландцемента марки ЦЕМ 42,5 Н, 3,5% мас. (3,5 кг) смеси шламовых отходов установок водоподготовки и дезактивированного катализатора дегидрирования циклогексанола после их совместного помола в присутствии 1,5% мас. (1,5 кг) карбамида в виде гранул со средним диаметром 1,0-4,0 мм, 25,0% мас. (25,0 кг) базальтовой фибры в виде волокон длиной 2-8 мм, диаметром 13,0-17,0 мм. Далее смешивают компоненты с последующим их перемешиванием в течение 6 мин с жидким натриевым стеклом плотностью 1,36 г/см3 силикатным модулем М=2,7 в количестве 32% мас. (32,0 кг), выгружают и формуют смесь в виде плит размером 500×600×50 мм при виброуплотнении, после чего формы устанавливают на площадку для просушивания при температуре окружающего воздуха 10°С. Через 24 ч изделия вынимают из форм и складируют.

Пример 2

Для получения 100 кг формовочной смеси в смеситель лопастного типа загружают 23,0% мас. (23,0 кг) песка кварцевого, 19,0% мас. (19,0 кг) портландцемента марки ЦЕМ 42,5 Н, 4,2% мас. (4,2 кг) смеси шламовых отходов установок водоподготовки и дезактивированного катализатора дегидрирования циклогексанола после их совместного помола в присутствии 1,8% мас. (1,8 кг) карбамида в виде гранул со средним диаметром 1,0-4,0 мм, 14,0% мас. (14,0 кг) базальтовой муки в виде волокнистой массы с линейным размером частиц 0,5-1,9 мм, 14,0% мас. (14,0 кг) базальтовой фибры в виде волокон длиной 2-8 мм. Далее смешивают компоненты с последующим их перемешиванием в течение 7 мин с жидким натриевым стеклом плотностью 1,45 г/см3 силикатным модулем М=3,0 в количестве 24,0% мас. (24,0 кг), выгружают и формуют смесь в виде плит размером 500×600×50 мм при виброуплотнении, после чего формы устанавливают на площадку для просушивания при температуре окружающего воздуха 22°С. Через 24 ч изделия вынимают из форм и складируют.

Пример 3

Для получения 100 кг формовочной смеси в смеситель лопастного типа загружают 25,0% мас. (25,0 кг) песка кварцевого, 20,0% мас. (20,0 кг) портландцемента марки ЦЕМ 42,5 Н, 6,0% мас. (6,0 кг) смеси шламовых отходов установок водоподготовки и дезактивированного катализатора дегидрирования циклогексанола после их совместного помола в присутствии 2,0% мас. (2,0 кг) карбамида в виде гранул со средним диаметром 1,0-4,0 мм, 31,0% мас. (31,0 кг) базальтовой муки в виде волокнистых частиц размером по длине 0,5-1,9 мм, диаметром 13,0-17,0 мкм. Далее смешивают компоненты с последующим их перемешиванием в течение 8 мин с жидким натриевым стеклом плотностью 1,50 г/см3 силикатным модулем М=3,3 в количестве 16,0% мас. (16,0 кг), выгружают и формуют смесь в виде блоков размером 300×600×200 мм при виброуплотнении, после чего формы устанавливают на площадку для просушивания при температуре окружающего воздуха 35°С. Через 24 ч изделия вынимают из форм и складируют.

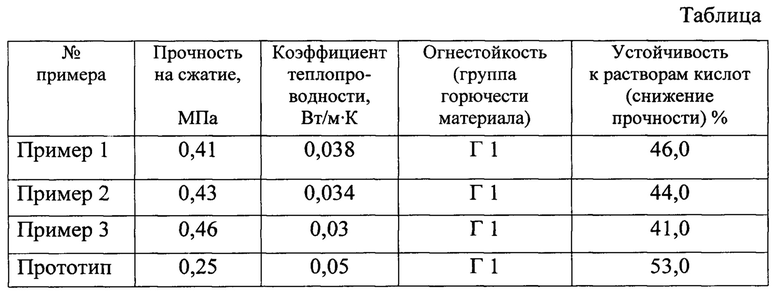

Результаты испытаний по примерам 1-3 и по прототипу показаны в таблице.

Испытания прочности материала на сжатие проводили согласно ГОСТ 17177-94.

Теплопроводность, группу горючести материала определяли по ГОСТ 7076-99 и ГОСТ 30244-94 соответственно.

Определение устойчивости материала к действию растворов кислот и величину снижения прочности в результате его частичного растворения в 20% растворе соляной кислоты определяли по ГОСТ 17177-94.

Из представленной таблицы видно, что полученный теплоизоляционный материал по приведенным показателям превосходит материал, полученный по прототипу, а именно: коэффициент теплопроводности прототипа по сравнению с образцами по примерам 1-3 выше в 1,47-1,66 раза; прототип в 1,15-1,29 раза менее устойчив к действию разбавленных растворов минеральных кислот, увеличение прочности материала при сжатии составило 1,64-1,84 раза.

Существенным преимуществом настоящего изобретения по сравнению с прототипом является сокращение стадий производственного процесса, отсутствие необходимости высокотемпературной сушки и обжига формуемых изделий, что позволяет сократить в 3-4 раза энергозатраты на производство готовых теплоизоляционных плит и блоков. Кроме того, использование заявляемого изобретения позволяет расширить сырьевую базу строительных материалов на основе использования техногенных отходов промышленных предприятий, которыми являются базальтовая мука в виде аспирационной пыли производства базальтовых сэндвич-панелей, дезактивированный катализатор дегидрирования циклогексанола производства капролактама, шламовые отходы водоподготовки промышленных предприятий, что в итоге значительно удешевляет технологию получения материалов с повышенными теплоизоляционными и прочностными характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ОГНЕСТОЙКОГО И ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2013 |

|

RU2541023C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТ НЕСЪЕМНОЙ ОПАЛУБКИ | 2005 |

|

RU2323185C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИИ | 2010 |

|

RU2476407C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ПЕНОПОЛИСТИРОЛБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447040C2 |

| Фибробитумоцементогрунтовая смесь | 2023 |

|

RU2820381C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2593206C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2011 |

|

RU2490224C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ ТЯЖЕЛЫХ БЕТОННЫХ СМЕСЕЙ | 2012 |

|

RU2553795C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ АРХИТЕКТУРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2618819C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2015 |

|

RU2593852C1 |

Изобретение относится к технологии получения неорганических термостойких, антикоррозионных строительных материалов, используемых в качестве теплоизоляции при возведении промышленных зданий, сооружений. В способе получения теплоизоляционного материала, заключающемся в смешивании неорганического природного материала, жидкого натриевого стекла, формовании массы в виде плит или блоков, сушке готового продукта, в качестве неорганического природного материала используют песок кварцевый, дополнительно вводят портландцемент, смесь шламовых отходов установок очистки сточных вод водоподготовки промышленных предприятий, дезактивированного катализатора процесса дегидрирования циклогексанола после их совместного измельчения в присутствии 1,5-2,0 мас. % карбамида, а в качестве добавки - базальтовую фибру или базальтовую муку, или их смесь, смешивание компонентов осуществляют в смесителе лопастного типа с последующим их перемешиванием с указанным жидким натриевым стеклом в общей сложности в течение 6-8 мин, формованием в виде плит размером 500×600×50 мм или блоков размером 300×600×200 мм, сушкой при температуре +10-35°С, при этом компоненты смеси берут в следующем соотношении, мас. %: жидкое натриевое стекло 16,0-32,0, портландцемент 18,0-20,0, песок кварцевый 20,0-25,0, смесь шламовых отходов и дезактивированного катализатора дегидрирования циклогексанола 3,5-6,0, карбамид 1,5-2,0, базальтовая фибра или базальтовая мука, или их смесь 25,0-31,0. Технический результат - повышение прочности при сжатии, снижение коэффициента теплопроводности, а также придание материалу антикоррозионных свойств, а именно устойчивости к воздействию растворов кислот, снижение энергоемкости производства. 1 табл., 3 пр.

Способ получения теплоизоляционного материала, заключающийся в смешивании неорганического природного материала, жидкого натриевого стекла, формовании массы в виде плит или блоков, сушке готового продукта, отличающийся тем, что в качестве неорганического природного материала используют песок кварцевый, дополнительно вводят портландцемент, смесь шламовых отходов установок очистки сточных вод водоподготовки промышленных предприятий, дезактивированного катализатора процесса дегидрирования циклогексанола после их совместного измельчения в присутствии 1,5-2,0 мас. % карбамида, а в качестве добавки - базальтовую фибру или базальтовую муку, или их смесь, смешивание компонентов осуществляют в смесителе лопастного типа с последующим их перемешиванием с указанным жидким натриевым стеклом в общей сложности в течение 6-8 мин, формованием в виде плит размером 500×600×50 мм или блоков размером 300×600×200 мм, сушкой при температуре +10-35°С, при этом компоненты смеси берут в следующем соотношении, мас. %:

Базальтовая фибра

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2531715C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2087447C1 |

| СВЯЗУЮЩАЯ ВОДОРАСТВОРИМАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ ИЗ МИНЕРАЛЬНОГО ВОЛОКНА | 2005 |

|

RU2309921C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛО-, ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2455252C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2450993C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2128633C1 |

| ЛАБИРИНТНО-ВИХРЕВАЯ ГИДРОМАШИНА | 1992 |

|

RU2041384C1 |

Авторы

Даты

2017-05-29—Публикация

2015-12-30—Подача