Настоящее изобретение относится к строительной технике, а именно к приготовлению композиции для опалубки с использованием природного органического волокнистого материала. Изобретение может найти применение для строительства зданий монолитным способом, а также для облицовки любых наружных и внутренних стен и перегородок.

Известно, что использование волокна (фибры) позволяет добиться повышения прочности строительных материалов, уменьшения трещинообразования и снижения их себестоимости. В качестве фибр могут выступать металлическая стружка, отходы деревоперерабатывающих предприятий, волокнистые отходы целлюлозно-бумажных комбинатов, синтетические волокна и др.

Общей для всех известных методов применения несъемной опалубки является технология, по которой опалубка, после ее применения, остается в качестве наружного и внутреннего слоя стены и работает с основной частью стены как единое целое.

По пат. №1305139, кл. С04В 16/02, 1987 г. известна рецептура стружечных плит, включающая в себя следующие материалы, мас.%: стружка 86-92, карбамидоформальдегидная смола 8-15. Карбамидоформальдегидная смола в данном случае выступает в качестве вяжущего, а стружка - в качестве наполнителя. Данный материал обладает рядом недостатков: малый срок службы, выделение в окружающую среду вредных летучих веществ.

Состав массы для древесной плиты, известный по пат. №2035422, кл. С04В 18:04, 1995 г., отличается от вышеприведенного тем, что в качестве вяжущего для производства плит служит портландцемент. Состав сырьевой смеси, мас.%: портландцемент 26,2-87,3, дистиллерная жидкость 0,4-7,3, водная суспензия твердых отходов содового производства 5,4-73,4.

По пат. №2209819, кл. C08L 97/02 известна пресс-масса для изготовления древесно-стружечных плит, которая включает карбамидоформальдегидную смолу, древесную стружку и отвердитель - кремнефтористый аммоний.

Наиболее близок к заявляемому состав, используемый для производства фибролитовых плит по патенту №2022986, кл. C08L 97/02. Состав включает в себя, мас.%: портландцемент 30-55, древесная стружка 25-50, технические лигносульфонаты 3-6, отходы кожи 5-10, вода - остальное. Физико-механические показатели фибролитовых плит: плотность 400 кг/м3, предел прочности при изгибе 1,4-1,9 МПа, теплопроводность при 20 Вт/м·К 0,045-0,05 Вт/ м·К, водопоглощение 30-32% по массе.

Этот композит решает ту же задачу, что и настоящее изобретение, а именно создание армированного фиброй материала, который включает в себя органические фибры, связанные между собой минеральным вяжущим.

Недостатком данного композита является высокая средняя плотность материала. Соотношение компонентов, указанное в данном патенте, способствует повышению средней плотности (400 кг/м3) конечного продукта и увеличению его стоимости. В то же время прочность при изгибе остается невысокой и составляет всего 1,9 МПа.

Настоящее изобретение предлагает для производства плит несъемной опалубки использовать состав, включающий скоп - отход целлюлозно-бумажной промышленности, минеральный тонкомолотый компонент, антисептик, воду.

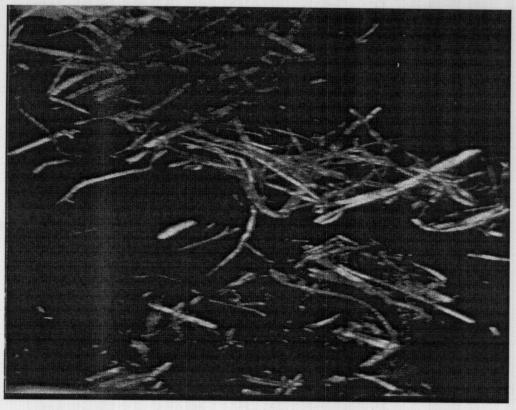

Скоп представляет собой волокно целлюлозы с примесями лигнина, карбонатов натрия, калия, магния и кальция, а также небольшого количества фосфатов и нитратов этих же металлов. Волокно по объему составляет 75-90% скопа, тонкость помола - 60-63°, влажность скопа 19-65%, рН 5,9-6,5. Скоп представлен волокнами целлюлозы длиной до 150-250 мкм, толщиной 1-5 мкм. Волокна скопа расположены хаотично относительно друг друга либо переплетены между собой. Твердые включения или примеси в образцах скопа не обнаружены. По данным института экологии и генетики микроорганизмов УрО РАН ГУПР по Пермской области скоп предприятия ООО «Пермский картон» относится к V классу опасности для окружающей среды.

На чертеже представлена структура скопа при увеличении 200X.

Диапазон использования скопа в предлагаемом композите существенно увеличивается. Широкий диапазон применения скопа является отличительной особенностью состава, позволяющей использовать скоп как в качестве наполнителя, так и в качестве вяжущего.

Преимущества предлагаемого состава заключается в том, что использование скопа позволяет существенно снизить массу плиты, уменьшить расход цемента, снизить себестоимость изделия, повысить трещиностойкость, прочность, ударную вязкость, сопротивление теплопередаче. Кроме того, скоп, обладая большой сорбционной емкостью, поглощает возможные вредные выделения из других материалов, использованных в конструкции формуемых в предлагаемой несъемной опалубке стен, например пенополистирола. Применение базальтового волокна создает условия повышенной адгезии вяжущего к наполнителю и одновременно позволяет получить дисперсноармированный материал с повышенной прочностью при изгибе.

Таким образом, заявленное изобретение отличается от известных тем, что в качестве наполнителей используется скоп - отход целлюлозно-бумажной промышленности и базальтовое волокно при следующем соотношении компонентов, мас.%: скоп - 25,0-45,0; минеральный тонкомолотый компонент - 15,0-40,0; базальтовое волокно - 10,0-20,0; антисептик - 0,5-1,0; вода-20,0-24,5.

Примеры выполнения изобретения.

Пример 1

Смесь состава, мас.%:

- скоп - 25,0;

- портландцемент - 40,0;

- базальтовое волокно - 10,0;

- антисептик - 0,5;

- вода-24,5;

подвергают прессованию при давлении 6000-10000 кГс/см2 для получения плиты толщиной 10-20 мм, после чего плита твердеет в течение 28 суток.

После твердения плита обладает следующими свойствами:

Средняя плотность 184 кг/м3

Прочность при сжатии 7,0 МПа;

Прочность при растяжении 21,0 МПа;

Водопоглощение по массе не более 9,7%;

Коэффициент теплопроводности - 0,042 Вт/м·К

Пример 2

Смесь состава, мас.%:

- скоп - 30,0

- вяжущее на основе тонкомолотого доменного шлака и жидкого стекла - 29,5;

- базальтовое волокно - 20,0;

- антисептик - 0,5;

- вода - 20,0.

Из смеси по аналогии с примером 1 формуют плиту, которую подвергают нагреванию при температуре 110°С в течение 6 часов. После охлаждения плита имеет следующие свойства:

Средняя плотность - 154 кг/м3;

Прочность при сжатии, - 12,4 МПа;

Прочность при растяжении, 19,8 МПа;

Коэффициент теплопроводности - 0,045 Вт/м·К

Пример 3

Смесь состава, мас.%:

- скоп - 40,0;

- глиноземистый цемент- 25,0,

- базальтовое волокно - 15,0;

- антисептик - 1,0;

- вода- 19,0.

Смесь подвергают прессованию для получения плиты толщиной 10-20 мм, после чего плита твердеет в течение 3 суток.

После твердения плита обладает следующими свойствами:

Средняя плотность - 143,7 кг/м3;

Прочность при сжатии - 16,3 МПа;

Прочность при растяжении - 16,9 МПа;

Коэффициент теплопроводности - 0,40 Вт/мК.

Пример 4

Смесь состава, мас.%:

- скоп - 45,0;

- микрокремнезем - 15,0;

- базальтовое волокно - 20,0;

- антисептик - 1,0;

- вода - 19,0.

Из смеси по аналогии с примером 1 формуют плиту, которую подвергают нагреванию при температуре 110°С в течение 6 часов. После охлаждения плита имеет следующие свойства:

Средняя плотность - 89,6 кг/м3;

Прочность при сжатии - 8,8 МПа;

Прочность при растяжении - 12,3 МПа;

Коэффициент теплопроводности -0,036 Вт/м·К

В последнем примере скоп играет роль и фибры, и связующего, а микрокремнезем - роль наполнителя.

Микрокремнезем (ТУ 14-1206-709-2004) представляет собой высокодисперсный порошок с насыпной плотностью 100-300 кг/м3. Он является побочным продуктом ферросплавного производства и широко применяется в качестве активной добавки в строительных растворах и бетонах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Несъемная сталефибробетонная опалубка | 2017 |

|

RU2652770C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОБЕТОНА | 2012 |

|

RU2507182C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИИ | 2010 |

|

RU2476407C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЛЕГКОГО ФИБРОБЕТОНА | 2019 |

|

RU2734485C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ПЕНОПОЛИСТИРОЛБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447040C2 |

| ВЫСОКОПРОЧНЫЙ ЛЕГКИЙ ФИБРОБЕТОН | 2014 |

|

RU2548303C1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ КРЕПЛЕНИЯ ГОРИЗОНТАЛЬНЫХ УЧАСТКОВ СКВАЖИН | 2024 |

|

RU2827325C1 |

| НАНОМОДИФИЦИРОВАННЫЙ ВЫСОКОПРОЧНЫЙ ЛЕГКИЙ БЕТОН | 2019 |

|

RU2718443C1 |

| ГИПСОВОЛОКНИСТАЯ ПЛИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2617819C2 |

| ВЫСОКОПРОЧНЫЙ ЛЕГКИЙ БЕТОН | 2012 |

|

RU2515450C1 |

Настоящее изобретение относится к строительной технике, а именно к приготовлению состава для опалубки с использованием природного органического волокнистого материала. Изобретение может найти применение для строительства зданий монолитным способом или для облицовки любых наружных и внутренних стен или перегородок. Предлагаемый состав может быть использован для производства плит, которые при строительстве зданий монолитным способом остаются в качестве наружного и внутреннего слоя ограждающей конструкции. Состав содержит, мас.%: скоп - 25,0-45,0; минеральный тонкомолотый компонент-портландцемент, или вяжущее на основе тонкомолотого доменного шлака и жидкого стекла, или глиноземистый цемент, или микрокремнезем - 15,0-40,0; базальтовое волокно - 10,0-20,0; антисептик - 0,5-1,0; вода - 20,0-24,5. Технический результат: снижение плотности материала, расхода цемента, повышение трещиностойкости, прочности, ударной вязкости,сопротивления теплопередаче. 1 ил.

Состав для плит несъемной опалубки, включающий волокнистый наполнитель, минеральный тонкомолотый компонент, антисептик и воду, отличающийся тем, что в качестве волокнистого наполнителя используют скоп и базальтовое волокно, а в качестве минерального тонкомолотого компонента портландцемент или вяжущее на основе тонкомолотого доменного шлака и жидкого стекла, или глиноземистый цемент, или микрокремнезем при следующем соотношении компонентов, мас.%:

| Способ приготовления бетонной смеси | 1990 |

|

SU1778100A1 |

| СОСТАВ ДЛЯ ФИБРОЛИТОВЫХ ПЛИТ | 1991 |

|

RU2022986C1 |

| Композиция для изготовления теплоизоляционного материала | 1984 |

|

SU1234386A1 |

| Сырьевая смесь для изготовления облегченных строительных изделий | 1989 |

|

SU1675270A1 |

| Способ изготовления теплоизоляционного материала | 1991 |

|

SU1807043A1 |

| СЫРЬЕВАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ КОНСТРУКЦИЙ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОЙ КОНСТРУКЦИИ ИЗ ЭТОЙ СМЕСИ | 1999 |

|

RU2176220C2 |

Авторы

Даты

2008-04-27—Публикация

2005-10-19—Подача