Изобретение относится к производству изделий из композиционных материалов на основе отходов лесоперерабатывающих производств и минеральных вяжущих, которые могут быть использованы в качестве строительных материалов в различных отраслях промышленности. Преимущественно данное изобретение может быть использовано при изготовлении изделий из арболита.

Известен способ изготовления изделий из композиционных материалов, преимущественно арболита (Патент RU №2345886, опубликованный 10.02.2009), включающий стадии подготовки древесного заполнителя и связующего, обработки древесных частиц в электрическом поле, приготовление арболитовой смеси, формовки и термообработки, обработку древесных частиц проводят в потоке плазмообразующего газа в разрядной камере при мощности высокочастотного генератора 200-600 Вт и разрежении, равном 100-130 Па, в течение 250-280 с. В качестве плазмообразующего газа используют воздух, а его расход составляет 0,08-0,12 г/с.

Недостатком данного технического решения являются высокие энергетические затраты на обработку древесного заполнителя.

Известен способ изготовления арболита (Патент RU №2329999, опубликованный 27.07.2008), включающий вымачивание измельченного древесного заполнителя в воде в течение 7-8 суток при соотношении древесного заполнителя и воды по массе 1:9, последующее частичное удаление воды, добавление цемента и хлористого кальция, перемешивание полученной сырьевой смеси, формование и отверждение. Вымачивание древесного заполнителя осуществляют при температуре 15-20°С. При добавлении цемента и хлористого кальция дополнительно вводят гипс и модифицированный лигносульфонат технический. Соотношение компонентов сырьевой смеси составляет, мас.%: древесный заполнитель 52-58; цемент 23-27; гипс 0,5-0,9; указанный лигносульфонат 0,45-0,75; хлористый кальций 0,75-1,65; вода 16-19.

Недостатком данного технического решения является большая продолжительность предварительной обработки древесного заполнителя.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ изготовления сырьевой смеси для получения арболита (Патент RU №2153478, опубликованный 27.07.2000). Сырьевая смесь для получения арболита содержит портландцемент, древесный заполнитель и минерализатор - водный раствор хлорида железа при следующем содержании компонентов, вес.ч.: портландцемент 27,0-33,0, древесный заполнитель 30,0-42,0, хлорид железа 2,3-2,9, вода 28,7-36,1. Древесный заполнитель обрабатывают 2/3 частями приготовленного раствора хлорида железа, вводят при перемешивании цемент, а затем 1/3 оставшегося раствора минерализатора и перемешивают до однородной массы.

Недостатком данного прототипа является низкая физико-механическая прочность изделий из композиционных материалов, обусловленная неэффективным методом обработки древесного заполнителя минерализатором, что приводит к выделению из древесины водорастворимых сахаров в сырьевую смесь, затрудняя затвердевание портландцемента.

Технической задачей настоящего изобретения является повышение физико-механических характеристик изделий из композиционных материалов, преимущественно арболита, путем извлечения большего количества гемицеллюлозы и экстрактивных веществ из древесного заполнителя.

Поставленная задача решается тем, что в способе изготовления арболита, включающем обработку древесного заполнителя с последующим перемешиванием с портландцементом и твердением в обычных условиях обработка древесного заполнителя, осуществляется в 4%-ном растворе гидроксида натрия при температуре 50-60°С и одновременном ультразвуковом воздействии частотой 30-40 кГц в течение 20-30 мин, далее после слива раствора NaOH осуществляется промывка древесного заполнителя водой.

При решении вышеуказанной задачи достигается технический эффект, заключающийся в том, что благодаря предварительной обработке древесного заполнителя улучшается сцепление между цементом и древесной щепой вследствие более глубокого удаления «цементных ядов».

Изобретение иллюстрируется чертежом, на котором представлена функциональная схема технологического процесса для реализации предложенного способа изготовления изделий из композиционного материала, например арболита.

Установка состоит из расходных емкостей 1 - с измельченным древесным наполнителем и 2 - с гидроксидом натрия, ультразвуковой ванны 3, камеры орошения 4 с баками для слива раствора гидроксида натрия 5 и для отработанной промывной воды 6, смесителя 7, расходных емкостей 8 - для воды, 9 - для цемента, 10 - для песка, 11 - для раствора фактурного слоя, формовочной станции 12, пресса 13 и камеры гидротермической обработки 14.

После нагревания в ультразвуковой ванне 3 до 50-60°С 4%-ного раствора гидроксида натрия в него подается измельченная древесина. Обработка древесного заполнителя происходит при ультразвуковом воздействии частотой 30-40 кГц в течение 20-30 минут. Далее содержимое ультразвуковой ванны попадает в камеру орошения 4, где раствор гидроксида натрия через сито отфильтровывается в бак 5. Далее подачей воды через форсунки осуществляется промывка древесного заполнителя с последующим сливом отработанной промывной воды в бак 6.

Арболитовую смесь приготавливают в смесителе 7, в который последовательно загружают древесный заполнитель из камеры орошения 4, воду, цемент и песок из емкостей соответственно 8, 9 и 10. Изделие из арболита формуют на станции 12, при этом подают раствор или мелкозернистый бетон для фактурного слоя из емкости 11. Далее изделие подвергают уплотнению на прессе 13 и гидротермической обработке в камере 14 с последующей выдержкой в штабелях в условиях закрытого склада.

Нижний предел температуры обработки древесного заполнителя принимается равным 50°С, поскольку более низкие температуры не позволяют добиться качественного удаления «цементных ядов». Верхний предел температуры раствора принимается равным 60°С, поскольку более высокие температуры приводят к значительному увеличению энергетических затрат.

Снижение частоты ультразвуковой обработки ниже 30 кГц приводит к неэффективному удалению «цементных ядов», а несоблюдение верхнего предела (40 кГц) - к увеличению энергетических затрат.

Длительность ультразвуковой обработки 20-30 мин обусловлена необходимостью удаления из древесного заполнителя необходимого количества «цементных ядов». Уменьшение длительности ультразвуковой обработки приводит к ухудшению сцепления между цементом и древесной щепой, вследствие недостаточного удаления «цементных ядов». С другой стороны, увеличение продолжительности приводит к увеличению энергетических затрат и снижению экономической эффективности.

В качестве примера конкретного исполнения способа, заявленного в качестве изобретения, был изготовлен образец изделия из композиционного материала - арболита. Для изготовления изделия была использована древесная щепа хвойных пород. Обработка древесного заполнителя проводилась при следующих режимных параметрах:

- температура обрабатываемого раствора - t=50°С;

- частота ультразвуковых волн - f=40 кГц;

- продолжительность обработки - Т=30 минут.

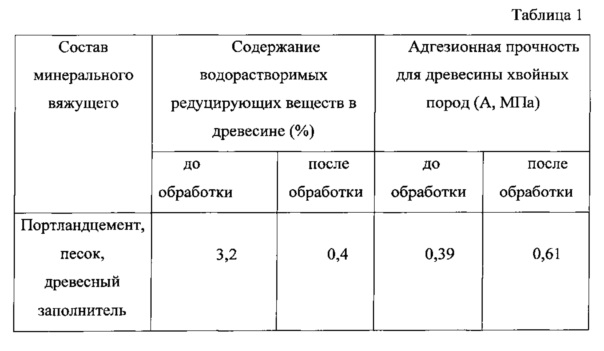

Оценка качества обработки древесного заполнителя производилась замером содержания водорастворимых редуцирующих веществ в древесине и оценкой адгезионной прочности. Метод определения водорастворимых редуцирующих веществ основан на восстановлении сахарами основной соли двухвалентной меди до ее закиси. Содержание сахара определяют по количеству перманганата калия, прошедшего на титрование двухвалентного железа, образовавшегося в результате реакции трехвалентного железа с закисью меди. Для оценки адгезионной прочности минерального вяжущего к древесному заполнителю использован метод отрыва элемента, приклеенного к слою, нанесенному на поверхность древесины минерального вяжущего, на машине прессового типа системы Дубова-Регеля с оптическим динамометром. Скорость отрыва при этом составляла v=0,175 мм/мин. Значения содержания водорастворимых редуцирующих веществ в древесине и результаты исследования адгезионной прочности минеральных вяжущих к поверхностям древесины хвойных пород до и после ультразвуковой обработки приведены в табл. 1.

Сравнение результатов исследования позволяет сделать вывод о существенном уменьшении содержания водорастворимых редуцирующих веществ в древесине при щелочной ультразвуковой обработке. Как видно из таблицы, адгезионная прочность минерального вяжущего к древесине хвойных пород, обработанной по указанному способу, возросла на 56%.

Максимальная прочность образцов изделия из арболита на основе обработанного в 4%-ном растворе гидроксида натрия древесного заполнителя на сжатие составила 6,96 МПа, а на растяжение - 1,32 МПа и увеличилась по сравнению с прочностью образцов на основе древесного заполнителя без обработки на 46,2% и 44% соответственно.

Таким образом, способ изготовления изделий из композиционных материалов, преимущественно арболита, имеет следующие преимущества:

- уменьшение содержания водорастворимых редуцирующих веществ в древесине;

- повышение адгезионной прочности минерального вяжущего к древесному заполнителю;

- повышение физико-механических характеристик изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения арболита | 2019 |

|

RU2746720C2 |

| АРБОЛИТОВАЯ СМЕСЬ | 2015 |

|

RU2602279C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2015 |

|

RU2593608C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ АРБОЛИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2153478C1 |

| Строительный материал на основе портландцемента, трепела и отходов лесозаготовок, лесопиления и деревообработки | 2019 |

|

RU2716632C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2015 |

|

RU2593836C1 |

| Сырьевая смесь для получения арболита | 1976 |

|

SU697485A1 |

| Сырьевая смесь для изготовления арболита | 1977 |

|

SU637400A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО АРБОЛИТА | 2007 |

|

RU2345886C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННОГО ЛЕГКОГО БЕТОНА | 2008 |

|

RU2377210C2 |

Изобретение относится к производству изделий из композиционных материалов на основе отходов лесоперерабатывающих производств и минеральных вяжущих, которые могут быть использованы в качестве строительных материалов в различных отраслях промышленности. Технический результат заключается в повышении физико-механических характеристик изделий. Способ изготовления арболита заключается в предварительной обработке древесного заполнителя в 4%-ном растворе гидроксида натрия при температуре 50-60°С и одновременном ультразвуковом воздействии частотой 30-40 кГц в течение 20-30 мин, далее после слива раствора NaOH осуществляется промывка древесного заполнителя водой. 1 ил., 1 табл.

Способ изготовления арболита, включающий обработку древесного заполнителя с последующим перемешиванием с портландцементом и твердением в обычных условиях, отличающийся тем, что обработка древесного заполнителя осуществляется в 4%-ном растворе гидроксида натрия при температуре 50-60°C и одновременном ультразвуковом воздействии частотой 30-40 кГц в течение 20-30 мин, далее после слива раствора NaOH осуществляется промывка древесного заполнителя водой.

| Способ подготовки древесного заполнителя для изготовления арболита | 1975 |

|

SU583993A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО АРБОЛИТА | 2007 |

|

RU2345886C2 |

| Сырьевая смесь для изготовления арболита | 1988 |

|

SU1675269A1 |

| Способ обработки целлюлозного заполнителя для арболита | 1980 |

|

SU1047890A1 |

| Сырьевая смесь для изготовления легкого бетона | 1982 |

|

SU1024444A1 |

| Устройство для бетонирования скважин | 1977 |

|

SU699098A1 |

| CN 104310886 A, 28.01.2015 . | |||

Авторы

Даты

2017-05-29—Публикация

2016-05-11—Подача