Изобретение относится к области строительных материалов и может быть использовано при изготовлении конструкционно-теплоизоляционных материалов на основе органических заполнителей и минеральных вяжущих

Цель изобретения - снижение водопог- лощения и повышение биостойкости арболита.

При совместном применении в сырьевой смеси пентахлорфенолята натрия и хлористого цинка эти компоненты вступают во взаимодействие, приводящее к образованию твердой нерастворимой безводной соли - пентахлорфенолята цинка ZnCl2+2CeCl50Na (CeClbO)2Zn+ 2NaCI, хлористый натрий водой отмывается При этом сохраняется фунгицидная активность материала, снижается водопоглощение, повышается прочность материала В момент

образования пентахлорфенолят цинка проявляет вяжущие свойства

Древесный заполнитель обрабатывают путем последовательного выдерживания сначала в 3%-ном растворе пентахлорфенолята натр ия, а затем в 3-5%-ном растворе хлористого цинка по 30 мин в каждом Время выдерживания заполнителя в растворах химических добавок влияет на водопоглощение арболита Но так как при выдержива- нии более 30 мин водопопощение снижается незначительно, то время выдержки принято равным 30 мин.

Последовательность обработки заполнителя химическими добавками также влияет на водопоглощение и биостойкость арболита При обработке сначала раствором пенгахлорфенолята натрия, а потом раствором хлористого цинка происходит более глубокая пропитка заполнителя и нерастворимая соль-понтахлорфенолят цинка

о

V4 СЛ КЭ О ЧЭ

образуется не только на поверхности частиц заполнителя, но и в его порах. Это способствует снижению водопоглощения, исключает вымываемость антисептиков и способствует образованию более глубокой антисептически активной зоны, что улучшает биостойкость материала.

Готовят сырьевую смесь следующим образом.

Древесный заполнитель обрабатывают химической добавкой путем последовательного выдерживания, сначала в 3%-ном растворе пентахлорфенолята натрия, а затем в 3-5%-ном растворе хлористого цинка по 30 мин в каждом, с последующим высушивэни- ем (при необходимости) обработанного заполнителя до влажности 30% в сушильных камерах. После этого готовят арболитовую смесь путем перемешивания составляющих компонентов в смесителе в течение 10 мин.

Последовательность загрузки смесителя составляющими арболитовой смеси: обработанный древесный заполнитель, жидкое стекло, портландцемент, вода.

Затем приготовленную смесь укладыва- ют в формы кубов размером 10x10x10 см. Формы заполняют арболитовой смесью в два слой высотой по 5 см и уплотняют трамбованием стальной болванкой. Каждый

слой уплотняют 15-20 нажимами с высоты 2-3 см так, чтобы коэффициент уплотнения арболитовой смеси находился в пределах 1,9-2. После уплотнения образцы выдерживают в формах в течение 1 сут, после чего образцы распалубливают и помещают в стеллажи на вызревание при t - 20-30°С и относительной влажности воздуха 55-60%.

Проектные характеристики определяют в 28-суточном возрасте. Для сравнения готовят образцы из известных сырьевых смесей.

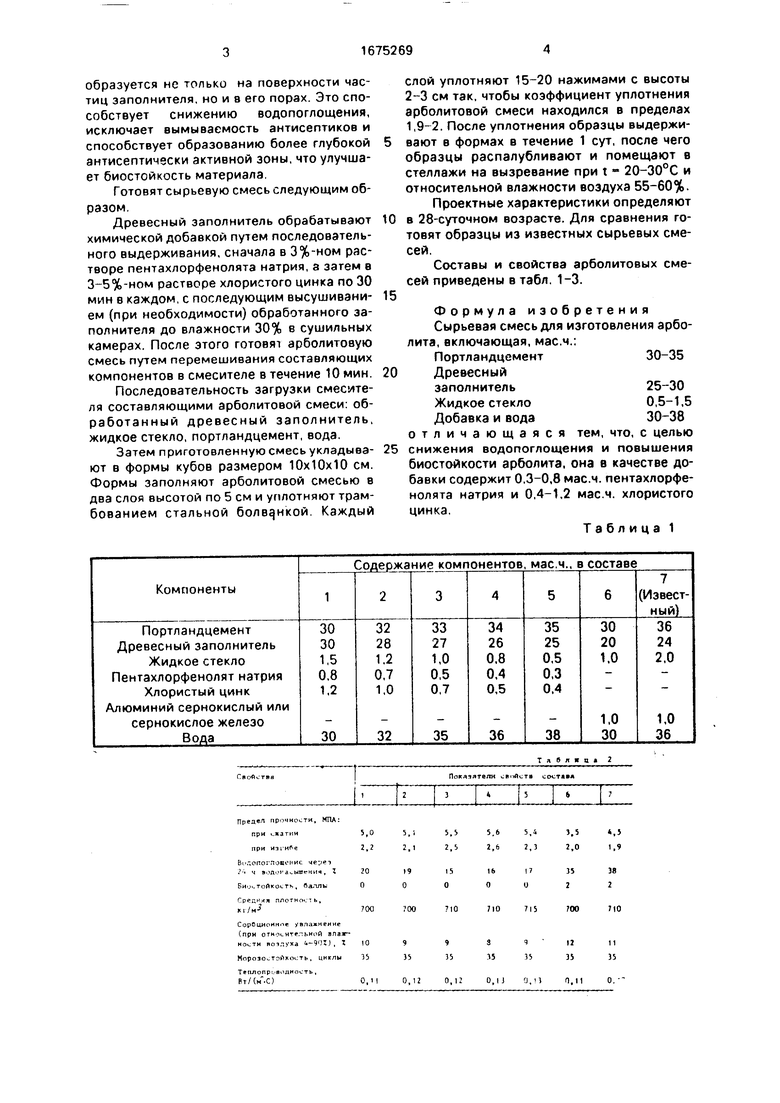

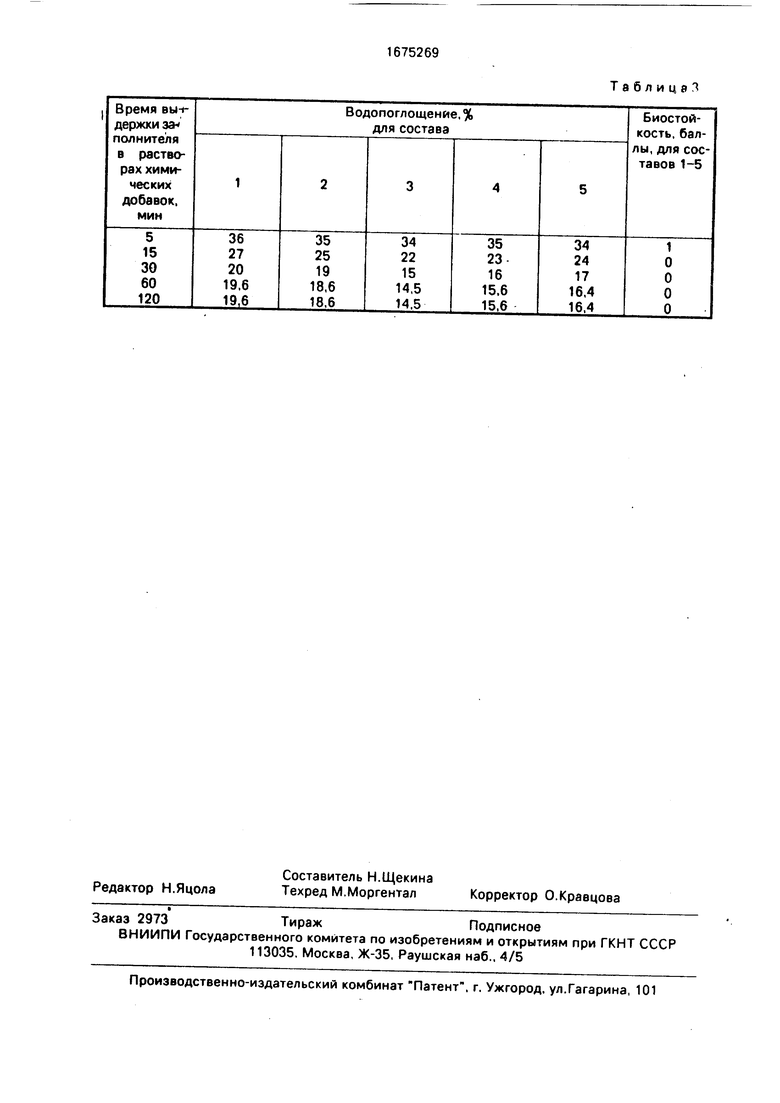

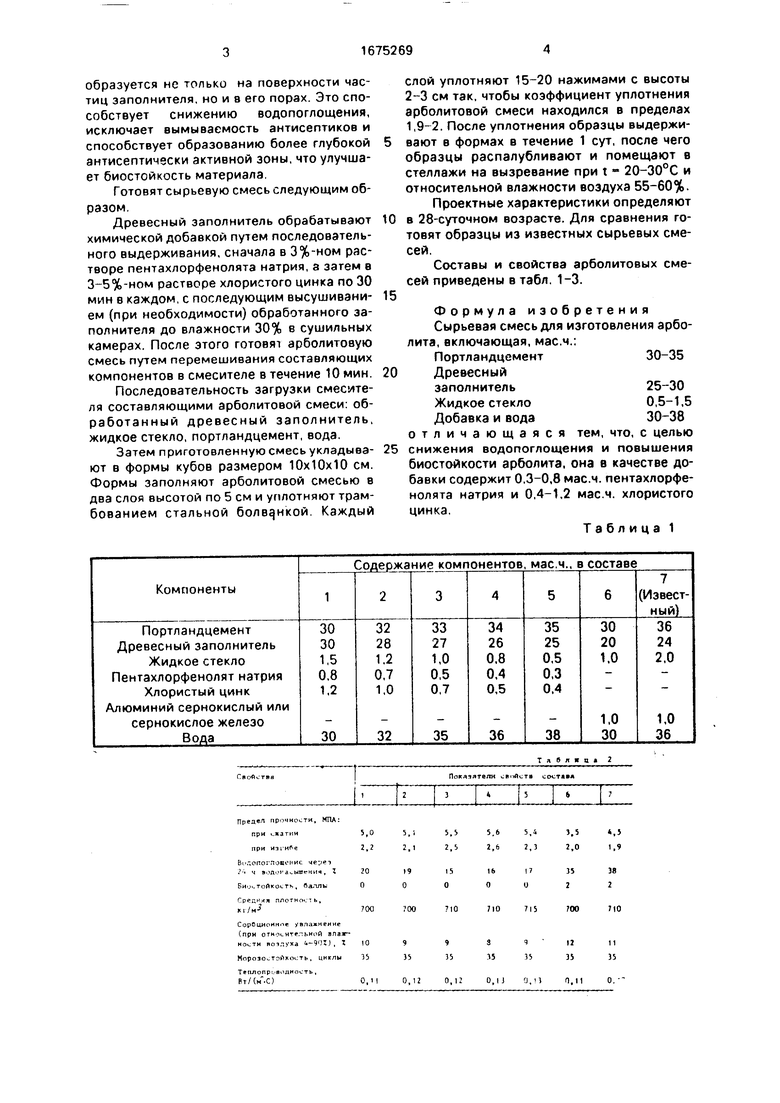

Составы и свойства арболитовых смесей приведены в табл. 1-3.

Формула изобретения Сырьевая смесь для изготовления арболита, включающая, мае.ч.:

Портландцемент30-35

Древесный

заполнитель25-30

Жидкое стекло0,5-1,5

Добавка и вода30-38

отличающаяся тем, что, с целью снижения водопоглощения и повышения биостойкости арболита, она в качестве добавки содержит 0,3-0,8 мас.ч. пентахлорфенолята натрия и 0,4-1,2 мас.ч. хлористого цинка.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления арболита | 2016 |

|

RU2620696C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННОГО ЛЕГКОГО БЕТОНА | 2008 |

|

RU2377210C2 |

| Сырьевая смесь для получения арболита | 1989 |

|

SU1694528A1 |

| Сырьевая смесь для изготовления изделий из поризованного арболита и способ изготовления изделий из сырьевой смеси | 2022 |

|

RU2796512C1 |

| Способ получения арболита | 2019 |

|

RU2746720C2 |

| Способ приготовления арболитовой смеси | 1986 |

|

SU1361125A1 |

| ВЯЖУЩЕЕ ДЛЯ ДРЕВЕСНО-ЦЕМЕНТНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2035422C1 |

| Способ получения арболита на основе дробленки даурской лиственницы | 1989 |

|

SU1740348A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ АРБОЛИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2153478C1 |

| Способ приготовления арболитовой смеси | 1985 |

|

SU1433945A1 |

Изобретение относится к области строительных материалов и может быть использовано при изготовлении конструктивно-теплоизоляционных материалов на основе органических заполнителей и минеральных вяжущих Цель - снижение водо- поглощения и повышение биосгойкости арболита Сырьевая смесь для изготовления арболита содержит, мае ч портландцемент 30-35, древесный заполнитель 25-30: жидкое стекло 05-1,5; пентахлорфенолят натрия 0,3-0,8; хлористый цинк 0.4-1,2, вода 30-38 Древесный заполнитель обрабатывают химической добавкой путем последовательного выдерживания в 3%-ном растворе пентахлорфенолята натрия а в 3-5%- ном растворе хлорипого цинк по 30 мин в каждом. Материзт имеет плотность 700 кг/м , прочность при сжатии 5 0 5,4 МПа, при изгибе 2,1-2,3 МПа, водопоглощение 15 20%, коэффициент теплопроводности 0,11-0 13 Вт/м°С 3 табл (Л С

Предал прочности, МПА: при сжатии при из 1Hfie

bi .-onoi поненис 4e;jei . ч Biinor а ьявекич , 3

ВиисТонкость, Оалль.

м/м-

СорСциоинпе увлажнение (при относительной влажности вочлуха 4-901), I

Морозостойкость, циклы

Теплопр,. волн ость, Рт/Ы .С)

Т я в л к ц 2

I

700

9 35

0,12

710

9 35

0,12

710

3 15

0,1 J

715

ч

35

700

12 35

710

11 35

Таблица Л

| Сырьевая смесь для получения арболита | 1977 |

|

SU660966A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Сырьевая смесь для получения арболита | 1976 |

|

SU617447A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1991-09-07—Публикация

1988-11-21—Подача