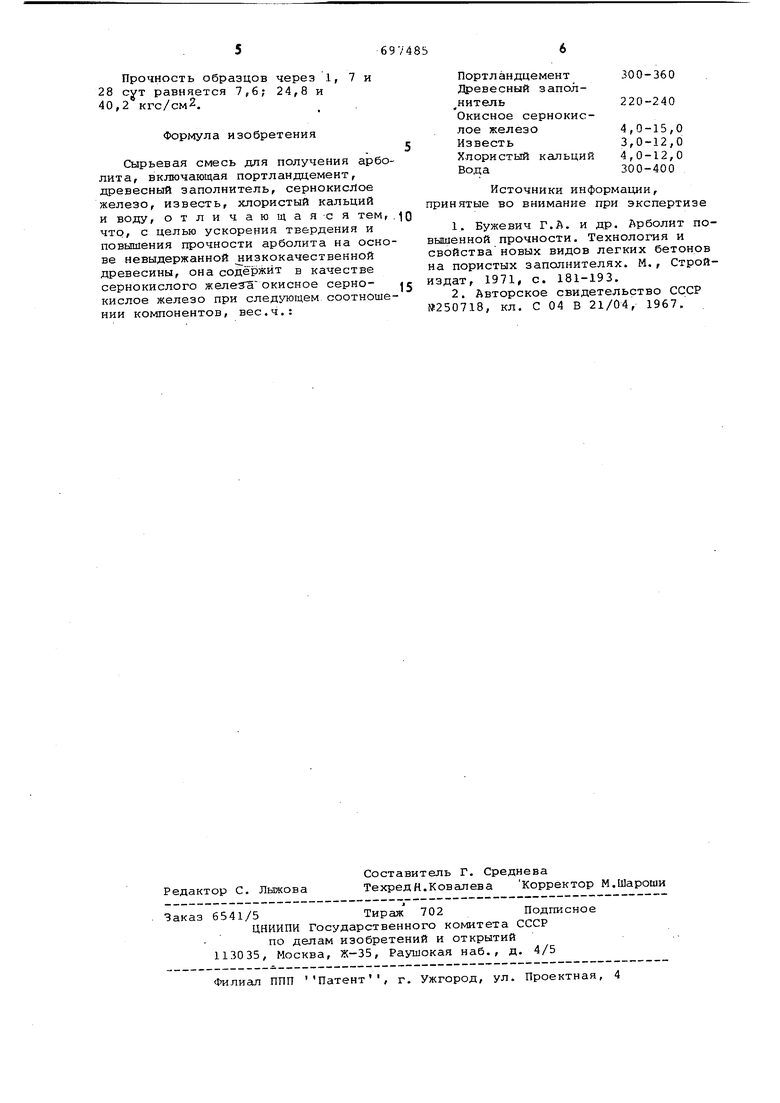

Изобретение относится к производству легкого бетона на основе портландцемента и древесного заполнителя и может быть использовано в промышленности строительных материалов. Известна сырьевая смесь для получения арболита, включающая портландцемент, древесный заполнитель, хлористый кальций и воду 1. Недостатком .ее является низкая прочность арболита при использовании невыдержанной низкокачественной древесины. Наиболее близкой по технической сущносГти и достигаемому эффекту к изобретению является сырьевая смесь для изготовления арболита, включающа портландцемент, древесный заполнитель, сернокислое железо, известь, хлористый кальций. Последние три компонента взяты в соотношении от 1:8:1 до 2:10:2 соответственно. Про ность в 1 и 7 сут- равна соответстве но 1,7-6 кг/см, 4,0-12 кг/см2 2. Недостатком этой смеси }.яется низкая прочность арболита iipH испол зовании в качестве древесного запол нителя низкокаче1-твенной невыдержан ной древесины и .иственницы. Цель изобретения - ускорение тверения и повышение прочности арболита а основе невыдержанной низкокачестенной древесины. Цель достигается тем, что сырьевая месь содержит в качестве сернокислоо железа окисное сернокислое железо ри следующем соотношении компоненов, вес.ч.: Портландцемент300-360 Древесный заполнитель220-240Окисное сернокислое железо4-15 Известь3-12 Хлористый каль. ций 4-12 Вода300-400 Использование в составе смеси для получения арболита в качестве сернокислого железа окисного сернокислого железа РегСЗОд.)} 9Н20 в виде водного раствора, подогретого до температуры преддочтительно выше 60, способствует окислению и разрушению замедляющих твердение цемента экстрактивных веществ древесины и создает пленку на поверхности древесных частиц заполнителя, затрудняющую выделение экстрактивных веществ в цементное тесто. Из композиции предлагаемого соста ва арб9лит готовят следуюгдим образом Из окисного сернокислого железа Fe2(SO ) готовят водный раство .тью около 1,1, который подогр вают до температуры предпочтительно выше 60°. Раствор перемешивают с древесным заполнителем и выдерживают смесь 5-10 мин, после чего добавляют известковое молоко, раствстр хлорист го кальция плотностью 1,02-1,04, .цемент и недостающую воду. В ходе обработки раствор Fe(SO)з9Н2О впитывается в древесный заполнитель и действует как окислитель, разрушая моносахарат в щелочной среде. Образую цийся глюконат кальция и другие сахараты малорастворимы и не вступают во взаимодействие с трехкальциевым силикатом портландцемента, который является причиной отравления цемента сахарами древеси ны. Тем самым предотвращаются проце сы, вызывающие замедление твердения цемента. Протекают также процессы более глубокого окисления и разрушения Сахаров под воздействием окисного сернокислого железа. Кроме того, образующийся гипс и гидрат закиси железа, переходящий затем в гидрат окиси под действием воздуха, обволакивают кусочки древесины, образуя минеральную пленку на ее поверхности. Эта пленка затру няет дальнейшее выделение в цементный раствор экстрактивных веществ, а также способствует лучшей адгезии цемента. Хлористый кальций служит, главным образом, как ускоритель твердения цемента. Применение окисного сернокислого леза позволяет использовать в качест древесного заполнителя для арболита древесину любого вида, в том числе лесосечные отходы, «представляющие смесь древесины различных пород сучьев, коры,хвои и .других частей дере с включением минеральных примесей и почвенных загрязнений, а также (мягколиственную древесину весенней рубки. Предлагаемый состав комплексного минерализатора позволяет получать ар болит из считающегося непригодным для арболита сырья, причем с прочностными показателями, не уступающи ми показателям арболита из двойной /древесины, полученного с минерализа тором известкового состава. Кроме т го, по сравнению с известным компле снЕЛм минерализатором на основе закисного сернокислого железа общее количество минерализатора, согласно предлагаемому изобретению, уменьшен приблизительно вдвое (6-8%) вместо 10-12% от веса цемента, что способствует лучшим теплофизическим показателям арболита. Пример 1. Композицию для получения арболита готовят на основе есосечных отходов, имевших в дробеном видеследующий состав, %; Кора15,0 Хвоя5,5 Древесина69,5 Загрязнения, примеси неизвестного состава при влажности 26%10,0 220 вес,ч, древесного заполнителя смешивают с раствором Ре2(304)з-9Н2О плотностью 1,1, подогретым до 9598° , взятым в количестве, содержащем 4 вес.ч. Fe2( 9Н2О. После пятиминутного перемешивания добавляют такое же количество виде раствора плотностью 1,04 и известковое молоко в количестве, содержащем 3 вес.ч. Са(ОН)2 . Затем загружают в количестве 300 вес.ч. портландцемента марки М400 и недостающую воду до соотношения воды кЦементу (В/Ц) 1,0. Прочность арболита определяют после выдержки 1, 7. и 28 сут. Пределы прочности в возрасте 1, 7, 28 сут. соответственно составляют 5,5; 13,5 и 17,2 кгс/см. Пример 2. В условиях примера 1 используют композицию того же состава, но при количествах компонентов минерализатора, вес.ч. Ре2.(304)з 9Н2.О15 Известь6 Хлористый кальций 12 Пределы прочности арболита составляют через 1, 7 и 28 сут. соответственно 11,5; 15,0 и 20,5 кгс/см. Пример 3. В условиях примера 1 для приготовления арболита используют древесину лиственницы при следующих соотношениях компонентов, вес Чо: Портландцемент М400 360 Древесина240 ),,-9Н20 . 4,5 Известь12 Хлористый кальций. 4,5 В/Ц1,1 Пределы прочности образцов через 1, 7 и 28 сут. составляют соответственно 4,0; 23,6 и 47,6 кгс/см. Пример 4. В условиях примера 3, но при кО7Шчестве компонентов минерализатора, вес.ч.: Fe.(SOi.,5 Известь7, 5 Хлористый кальций7, b 569748 Прочность образцов через 1, 7 и 28 сут равняется 7,6; 24,8 и 40,2 кгс/см2, Формула изобретения Сырьевая смесь для получения арболита, включающая портландцемент. древесный заполнитель, сернокислое железо, известь, хлористый кальций и воду, отличающаяся тем,.tO что, с целью ускорения твердения и повышения прочности арболита на основе невыдержанной низкокачественной древесины, она содержит в качестве сернокислого желез ОКИсвое серно- ic кислое железо при следующем соотношеНИИ компонентов, вес.ч.: 5 56 Портландцемент300-360 Древесный запол нитель220-240Окисное сернокислое железо4,0-15,0 Известь3,0-12,0 Хлористый кальций 4,0-12,0 Вода300-400 Источники информации, принятые во внимание при экспертизе 1. Бужевич Г.А. и др. Арболит повышенной прочности. Технология и свойствановых видов легких бетонов на пористых заполнителях. М., Стройиздат, 1971, с. 181-193. 2. Авторское свидетельство СССР №250718, кл. С 04 В 21/04, 1967,

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ АРБОЛИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2153478C1 |

| Способ изготовления арболита | 2016 |

|

RU2620696C1 |

| Сырьевая строительная смесь | 1990 |

|

SU1742251A1 |

| Сырьевая смесь для изготовления арболита | 1977 |

|

SU637400A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА НА ДРЕВЕСНОМ ЗАПОЛНИТЕЛЕ | 1999 |

|

RU2162451C2 |

| Способ изготовления древесноцементного материала | 1988 |

|

SU1756303A1 |

| АРБОЛИТОВАЯ СМЕСЬ | 2015 |

|

RU2602279C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 1992 |

|

RU2036872C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2015 |

|

RU2593836C1 |

| Способ изготовления цементного фибролита и других древесноцементных материалов | 1959 |

|

SU130389A1 |

Авторы

Даты

1979-11-15—Публикация

1976-07-16—Подача