Настоящее изобретение относится к композиции поливинилхлорида (ПВХ) согласно родовому понятию в п. 1, к трубе, каналу или контейнеру для пропускания и/или хранения химически агрессивных веществ согласно родовому понятию п. 6, к применению композиции поливинилхлорида (ПВХ) согласно п. 9.

Известны композиции поливинилхлорида (ПВХ), трубы, каналы или контейнеры для пропускания и/или хранения химически агрессивных веществ, также известны применения композиций поливинилхлорида. В качестве примера, известно, что жесткий ПВХ, также известный как непластифицированный ПВХ, НПВХ, можно применять, в частности, при строительстве заводов для изготовления труб и емкостей. Проблема, связанная с указанным материалом заключается в том, что он имеет верхний температурный предел от 60°С до 70°С, связанный с температурой размягчения материала по Вика. Во многих случаях при строительстве заводов требуются материалы, выдерживающие более высокую температуру. Одной из возможностей для этого является применение пост-хлорированного ПВХ, ХПВХ, который имеет заметно более высокую температуру размягчения по Вика.

Однако указанный материал также имеет серьезные недостатки: во-первых, он заметно дороже, чем НПВХ, и значительно труднее поддается сварке и/или горячему формованию. Следовательно, переработка ХПВХ и установка компонентов, содержащих указанный материал, затруднены и дороги. В частности, сварные соединения часто требуют сложного и дорогостоящего отжига. Другим фактором является то, что профиль химической стойкости ХПВХ ограничен для многих применений, в частности, в хлорной промышленности, поскольку необходимо вводить модификаторы ударной вязкости. В частности, указанному материалу присуща нехватка стабильности при контакте с сильнощелочной средой. Применение ХПВХ также часто оказывается спорным по причине стоимости.

Известной альтернативой, в частности для пропускания и/или хранения щелочной среды, особенно при относительно высоких температурах, является использование полипропилена, ПП. Тем не менее, указанный материал также обладает серьезными недостатками, поскольку он имеет примерно вдвое большее термическое расширение, чем полимеры ПВХ, и имеет относительно высокую подверженность растрескиванию под напряжением при воздействии водных растворов щелочей. И в этом случае часто целесообразно, по причине напряжений, возникающих в материале, проводить отжиг сварных соединений после изготовления, и следует обращать особое внимание на правильный выбор наиболее подходящих полипропиленовых полимеров, а также на правильные методики сварки и на минимизацию напряжений во время сборки. Снятие напряжений протекает в данном случае очень медленно и требует более 24 часов даже при температуре выше 100°С.

Также известны так называемые композитные трубы, которые имеют внутреннюю стенку из термопластика, известную как футеровка, содержащую, например, НПВХ, ХПВХ или ПП. Указанная внутренняя стенка припрессована к внешней наружной стенке и/или армирована указанной стенкой, которая содержит по меньшей мере одну армированную стекловолокном термореактивную смолу, СПТ. Здесь термопластиковая футеровка действует как химически стойкий слой, в частности как барьер для коррозии, в то время как все механические нагрузки поглощает внешняя стенка СПТ. Если термопластиковая футеровка содержит полиолефины, такие как полипропилен или полиэтилен, ПЭ, футеровку соединяют с внешней стенкой СПТ при помощи способа сплавления для включения стеклянного нетканого, в частности плетеного стекловолоконного, материала. Напротив, если термопластиковая футеровка содержит НПВХ или ХПВХ, ее соединяют с внешней стенкой СПТ при помощи по меньшей мере одной адгезивной смолы.

Соединение футеровки, содержащей полипропилен, с внешней стенкой СПТ при помощи стеклянного нетканого материала создает определенные практические трудности и предъявляет высокие требования к квалификации обработчиков и системе обеспечения качества. Воздействие сильных и частых изменений температуры того типа, которые регулярно возникают в частности в хлорной промышленности благодаря частым остановкам и запускам участков завода, вызывает сильные сдвиговые силы в области соединения между внешней стенкой СПТ и ПП футеровкой, по причине больших различий в термическом расширении между ПП футеровкой и внешней стенкой СПТ. Разница, обычно в четыре раза, между коэффициентами термического расширения футеровки и внешней стенки также ограничивает толщину стенки химически стойкой футеровки диапазоном менее 8 мм. Следовательно, всегда существует риск растрескивания футеровки и отслаивания футеровки от внешней стенки СПТ. Если применяемая среда представляет собой водный раствор щелочи, проникающий в указанные трещины футеровки водный раствор щелочи, затем взаимодействует непосредственно и крайне быстро со стеклянным нетканым материалом, который был включен при помощи способа сплавления; в особенности это происходит в случае осуществления способа при высоких температурах, преобладающих в указанной области в хлорной промышленности, и может привести к разрушению больших участков стеклянного нетканого материала. В частности, стекловолоконный плетеный материал обладает капиллярным эффектом, благодаря которому химически агрессивный водный раствор щелочи, так сказать, впитывается в плетеный материал. Это ускоряет разрушение связи футеровки с внешней стенкой и ведет к быстрому распространению разрушения вдоль трубы. Капиллярный эффект стеклянного нетканого материала может вызвать распространение повреждений со скоростью несколько метров трубы всего за несколько дней. Суммарным эффектом применения указанного типа труб является риск регулярного, очень быстрого разрушения всей системы труб, что приводит к очень высоким издержкам вследствие отказа, по причине незапланированной остановки и в итоге необходимости полной замены системы труб.

Известно также применение композитных труб поливинилиденфторид-(ПВДФ)-СПТ или применение в качестве материала этилен-хлортрифторэтилена. Указанные решения очень дороги и часто не используются по причине стоимости. ПВДФ также имеет недостаточную стойкость к встречающимся средам при соответствующих условиях.

В общем, очевидно, что в отрасли хлорной промышленности применяют множество различных материалов. Это является серьезным недостатком по причине стоимости, а также с точки зрения логистических задач.

Поэтому целью настоящего изобретения является обеспечение композиции ПВХ, не имеющей указанных недостатков. В частности, композиция должна быть многофункциональной в применении в сравнительно широком диапазоне температур, с превосходной стойкостью к химикатам, в частности к водным растворам щелочей. Другой целью настоящего изобретения является обеспечить трубу, канал или контейнер для пропускания и/или хранения химически агрессивных веществ, не имеющие указанных выше недостатков. Указанные продукты должны обеспечивать низкую стоимость производства, иметь высокую термическую стабильность, а также иметь высокую стойкость к агрессивным химическим веществам, например, водным растворам щелочей. Другой целью настоящего изобретения является обеспечить применения композиции ПВХ, в которых отсутствуют указанные недостатки. Конечной целью настоящего изобретения является обеспечение применения трубы, канала или контейнера для пропускания и/или хранения химически агрессивного вещества, в которых отсутствуют указанные недостатки.

Указанная цель достигается обеспечением композиции ПВХ согласно п. 1. Указанная композиция содержит смолу ПВХ с мономодальным распределением молекулярной массы, со среднечисловой молекулярной массой от MN=60 кДа до MN=70 кДа и среднемассовой молекулярной массой от MW=114 кДа до Mw=124 кДа. Кроме того, содержание хлора во всей композиции составляет от 56% до 62%. Выражение «вся композиция» подразумевает, что композиция ПВХ может содержать другие составляющие, в дополнение к смоле ПВХ. Содержание хлора указано в процентах по массе относительно массы всей композиции, а не относительно содержания хлора только в ПВХ, который содержится в композиции. Выражение «смола ПВХ» относится к поливинилхлоридному компоненту или к содержанию ПВХ во всей композиции, и сама смола ПВХ в данном случае может содержать более одного компонента смолы, или может быть изготовлена из более чем одного компонента смолы. Выражение «компонент смолы ПВХ» здесь в частности также включает поливинилхлорид с различным содержанием хлора. Продуманная комбинация молекулярно-массового распределения, характеризующаяся указанным диапазоном параметров, с содержанием хлора в указанном диапазоне, приводит к удивительным свойствам композиции поливинилхлорида. Указанная композиция обладает высокой стойкостью к химикатам, в частности, к водным растворам щелочей, при высоких температурах (≤95°С), и в то же время недорога и легко обрабатывается. В частности, из одной и той же композиции возможно экструдировать трубы с внешним диаметром до 600 мм и толщиной стенок, в частности, футеровки, ≤15 мм, листы с толщиной стенок ≤10 мм, и сварочный стержень диаметром от 2 мм до 4 мм. Композиция и компоненты, составляющие композицию, поддаются сварке, горячему формованию и/или адгезивному соединению. В частности, в случае армирования слоем СПТ возможно применение коммерчески доступной адгезивной смолы для обеспечения соединения. Композиция поливинилхлорида согласно настоящему описанию имеет температуру переработки по существу в том же диапазоне, что и известный НПВХ. В то же время, композиция поливинилхлорида и компоненты указанной композиции легко удовлетворяют требованиям согласно DIN 8061/62 для труб под давлением. Общий результат таков, что композиция поливинилхлорида может быть недорогой в применении, крайне устойчива к химикатам, легко перерабатываема и очень стабильна. Кроме того, композиция совместима с компонентами, которые содержит известный НПВХ.

Предпочтительно, чтобы смола ПВХ имела мономодальное молекулярно-массовое распределение со среднечисленной молекулярной массой от MN=63 кДа до MN=67 кДа и среднемассовой молекулярной массой от MW=116 кДа до Mw=120 кДа. Предпочтительно, чтобы содержание хлора во всей композиции составляло от 57% до 60%.

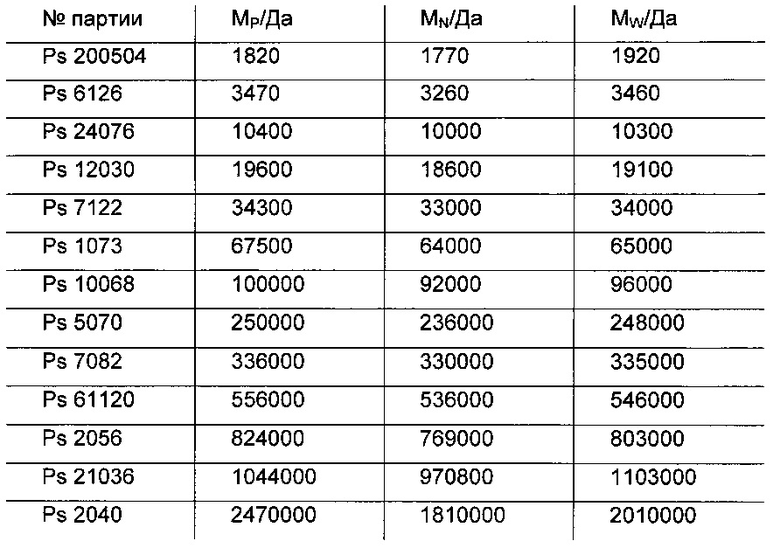

Молекулярно-массовое распределение предпочтительно определяют при помощи гельпроникающей хроматографии (ГПХ) после удаления составляющих, нерастворимых в тетрагидрофуране (ТГФ). В качестве растворителя применяют ТГФ, предпочтительно с расходом 0,8 мл/мин. В настоящем описании применяли полистирольные стандарты, предпочтительно применение рефрактометрического детектора от Agilent. Разделительная колонка предпочтительно включает две колонки 10 мкм 8×600 мм PSS SDV.

Предпочтительно приобретать калибровочные стандарты от PSS Polymer Standards Service GmbH, предпочтительно использовались следующие стандарты:

Предпочтительно, чтобы содержание хлора во всей композиции определяли при помощи метода разложения в колбе Шенигера, с последующим титриметрическим определением содержания хлора.

Композиция ПВХ предпочтительно не содержит полипропилена, поливинилиденфторида и/или этилен-хлортрифторэтилена.

Предпочтение отдают композиции ПВХ, характеризующейся температурой размягчения по Вика >88°С, предпочтительно >90°С. Композиция ПВХ, благодаря этому, имеет универсальное применение, в частности, в химической промышленности, конкретнее в хлорной промышленности, где очень многие способы проводят при температуре примерно от 60°С примерно до 92°С. Во многих случаях при этом больше нет необходимости разрабатывать материалы, более дорогие и в конечном итоге менее стабильные.

Предпочтение также отдают композиции ПВХ, характеризующейся отсутствием модификаторов ударной вязкости. Особенно предпочтительна композиция, не содержащая введенных модификаторов ударной вязкости. Следовательно, предпочтительно, чтобы в состав композиции ПВХ не вводили модификаторов ударной вязкости. Это приводит к заметно большей стабильности, в частности, по отношению к контакту с сильнощелочной средой, поскольку недостаток стабильности известных композиций в этом отношении вызван, в частности, введенными модификаторами ударной вязкости.

Предпочтение также отдают композиции ПВХ, характеризующейся отсутствием мела, и/или кальция, и/или магния. Особенно предпочтительна композиция, не содержащая введенного мела, и/или введенного кальция, и/или введенного магния. Следовательно, предпочтительно, чтобы в состав композита не вводили мела, и/или кальция, и/или магния, и соответственно не вводили веществ, содержащих мел и/или веществ, содержащих кальций, и/или веществ, содержащих магний. Мел, по существу, вызывает недостаточную стойкость известных материалов к кислоте, и следовательно композиция поливинилхлорида имеет заметно повышенную стойкость к кислотам. Хлорная промышленность в целом требует минимизированного содержания кальция и/или магния в применяемых компонентах. Следовательно, композиция ПВХ особенно подходит для применения в хлорной промышленности.

Предпочтение также отдают композиции ПВХ, характеризующейся присутствием олова. В качестве альтернативы, или в дополнение, предпочтительно, чтобы композиция ПВХ содержала компонент, содержащий олово. Например, указанный компонент может представлять собой металлоорганический стабилизирующий компонент. Предпочтительно, таким образом, избегать стабилизации при помощи компонентов, содержащих свинец, таким образом, композиция ПВХ является токсикологически безопасной. В то же время, стабилизация на основе олова или оловосодержащих компонентов является очень действенной.

Цель изобретения также достигается благодаря предложенным трубе, каналу или контейнеру для пропускания и/или хранения химически агрессивных веществ, согласно п.п. 6, 9 и 10. Указанные продукты характеризуются присутствием композиции ПВХ согласно любому из вариантов реализации, описанных выше. Следовательно, указанные продукты можно выпускать легко и малозатратно, они обладают высокой химической стойкостью, а также высокой температурой размягчения по Вика. Следовательно, указанные композиции, в частности, устойчивы к химикатам и к изменениям температуры. Труба или канал предпочтительно применимы, в частности, в строительстве заводов, в частности в крупномасштабном строительстве химических заводов, еще конкретнее в хлорной промышленности. При этом возможно исключить любые сложные и дорогие последующие обработки сварных соединений, поскольку композицию ПВХ можно легко обрабатывать и при температуре, близкой к температуре обработки известного НПВХ. Полное разрушение системы труб маловероятно, поскольку композиция поливинилхлорида очень устойчива к химическим воздействиям и к высокой температуре, а также - благодаря ее коэффициенту термического расширения, который заметно ниже, чем указанный коэффициент известных композиций - в частности, к изменениям температуры. Кроме того, возможно также в принципе реализовать безопорную конструкцию трубы на основе композиции ПВХ. В частности, во многих случаях не является существенным конструировать трубу в виде композитной трубы.

Также предложена труба, представляющая собой композитную трубу. Композитная труба включает внешнюю стенку, содержащую армированную стекловолокном термореактивную смолу. Труба также имеет внутреннюю стенку, содержащую композицию ПВХ согласно любому варианту реализации из описанных выше. Таким образом получают уже указанные преимущества. Кроме того, разница между коэффициентом термического расширения композиции ПВХ и коэффициентом термического расширения армированной стекловолокном термореактивной смолы меньше, чем в случае известных композитных труб, которые могут, например, содержать полипропилен. Таким образом, минимизируется возникновение высоких сдвиговых напряжений в случае частых и в частности внезапных изменений температуры, и следовательно композитная труба подвергается меньшей механической нагрузке.

Особенно предпочтельной является композитная труба, характеризующаяся соединением внутренней стенки с внешней стенкой посредством адгезивной смолы. Указанный тип соединения возможен благодаря свойствам композиции поливинилхлорида. Следовательно, отсутствует необходимость применения стеклянного нетканого материала и таким образом устраняются проблемы, связанные с применением указанного материала. Применение адгезивной смолы может давать химическую связь вместо механической связи, с получаемой в результате очень хорошей воспроизводимостью более высокого стандарта качества в отношении сопротивления сдвигу связи в композите между верхней частью СПТ и футеровкой ПВХ. В переходной области между внешней стенкой и внутренней стенкой отсутствует ускоренное продвижение коррозии, которое могло бы в частности распространяться вдоль трубы. Повреждение трубы, если оно вообще наблюдается, следовательно, ограничено локально, и следовательно не происходит разрушения всей системы труб. Становится возможным заменять поврежденные трубы только в строго ограниченных локальных участках. Благодаря хорошей технологичности композиции ПВХ и композитных труб, содержащих указанную композицию, действительно возможно вырезать из трубы поврежденные участки трубы и заменить указанные участки новыми подходящими участками трубы. Указанные участки легко закрепить и предпочтительно соединить сваркой полученные участи поверхности соприкосновения, без необходимости в дорогостоящем и сложных стадиях отжига.

Цели изобретения также достигают благодаря применению композиции ПВХ согласно п. 11. Композицию ПВХ согласно любому из вариантов реализации, описанных выше, применяют согласно настоящему изобретению в качестве материала, устойчивого к химикатам и к изменениям температуры, для изготовления труб, каналов, контейнеров, листов, формованных изделий и/или сварочных прутков. Получаемые продукты недороги и легки в обработке, а также весьма стойки к химикатам.

Цели изобретения также достигают благодаря применению композиции ПВХ согласно п. 12. Композицию ПВХ согласно любому из вариантов реализации, описанных выше, применяют в качестве материала, стойкого к химикатам и к изменениям температуры, для трубы согласно любому из пп. 6-8, канала согласно п. 9 или контейнера согласно п. 10. Особенно предпочтительно применять указанную композицию при производстве так называемого облицованного композитного компонента. Например, это может быть композитная труба, имеющая внешнюю стенку СПТ и термопластиковую футеровку, содержащую композицию ПВХ согласно любому из описанных выше вариантов реализации, предпочтительно в качестве внутренней стенки, стойкой к химикатам. Таким образом получают уже описанные преимущества.

Наконец, цели изобретения также достигают, обеспечивая применение трубы согласно п. 13, канала согласно п. 14 или контейнера согласно п. 15. Продукт согласно одному из вариантов реализации, описанных выше, применяют для пропускания и/или хранения химически агрессивного вещества, содержащего по меньшей мере один компонент, выбранный из группы, состоящей из предпочтительно водного раствора гидроксида калия или водного раствора гидроксида натрия - предпочтительно с содержанием ≤50% KOH или NaOH, предпочтительно водного раствора хлорида калия - предпочтительно с содержанием ≤350 г/л KCl, предпочтительно водного раствора хлорида натрия - предпочтительно с содержанием ≤350 г/л NaCl, предпочтительно водного раствора гипохлорита - предпочтительно с содержанием ≤18% активного хлора, и концентрированной минеральной кислоты. Минеральная кислота предпочтительно содержит концентрированную серную кислоту предпочтительно с содержанием ≤120% SO3, концентрированную соляную кислоту ≤37%, концентрированную азотную кислоту ≤68%, или концентрированную плавиковую кислоту. Композиция ПВХ, которую содержит продукт, очень устойчива к химикатам по отношению к кислотам и водным растворам щелочей, и поэтому указанный продукт можно легко применять для пропускания и/или хранения агрессивных чистых веществ или смесей веществ, в частности, указанных веществ. Таким образом получают уже описанные преимущества.

Ниже настоящее изобретение описано более подробно, и в частности более подробно описаны предпочтительные примеры применения композиции ПВХ.

В связи с этим, на фигурах показано следующее.

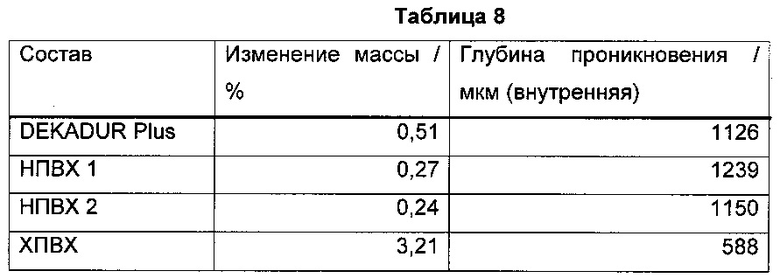

Фигура 1 представляет собой схематическое представление графика зависимости прочности на растяжение (DIN EN ISO 527) в МПа от температуры в °С для трех различных композиций ПВХ. Кривая R 33 на данной фигуре относится к составу ПВХ (troisdorfrot) от Georg Fischer DEKA GmbH. Кривая 33-7-10 относится к составу прототипа от Georg Fischer DEKA GmbH, немного модифицированному по сравнению с НПВХ (troisdorfrot). Кривая, обозначенная 33-19-10, относится к предпочтительному примеру настоящего изобретения указанной ниже композиции ПВХ согласно настоящему изобретению.

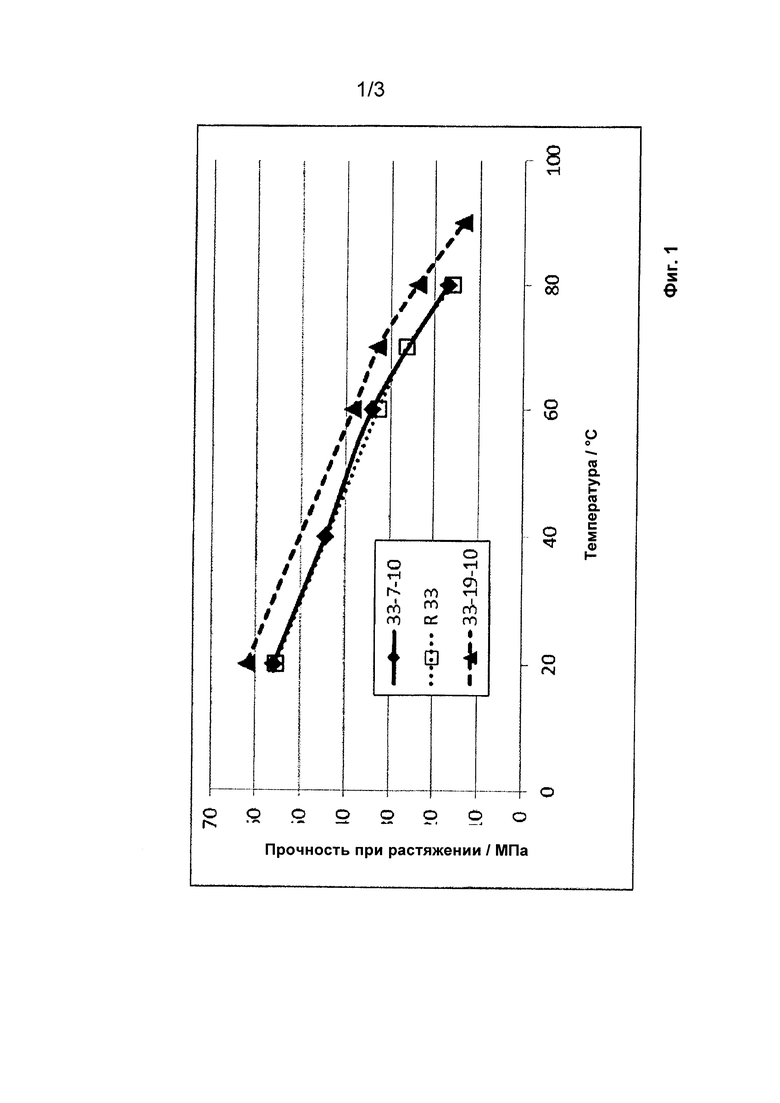

Фигура 2 представляет собой схематическое представление графика зависимости модуля эластичности при растяжении согласно (DIN EN ISO 527) в МПа от температуры в °С для четырех различных композиций пластиков. Кривая, обозначенная как РР 2222, на данной фигуре относится к стандартной композиции полипропилена, обычно применяемой в хлорной промышленности. Информация по остальным кривым приведена в описании Фигуры 1.

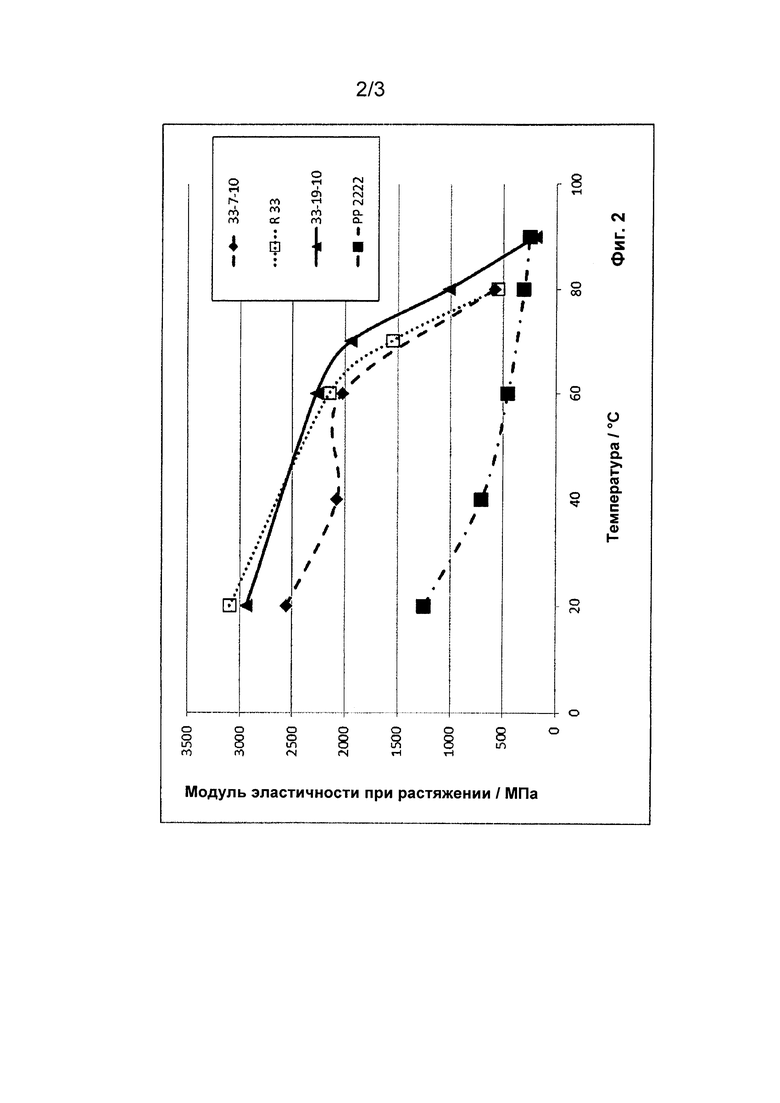

Фигура 3 представляет собой двойное логарифмическое схематическое представление характеристик в долговременном испытании на разрушение под внутренним гидростатическим давлением, а именно, показаны тангенциальное напряжение в МПа в зависимости от времени в часах, причем непрерывная прямая жирная линия показывает стандартные характеристики согласно DIN 8061/62 для НПВХ при 80°С, в то время как отдельные квадратные точки представляют измерения для композиции ПВХ согласно предпочтительному примеру настоящего изобретения, описанному в настоящей заявке, при температуре 90°С. Точка измерения, расположенная заметно ниже воображаемой прямой линии, проходящей через три квадратных точки измерения, указывает на значение, на котором испытание было прекращено.

Композицию ПВХ предпочтительно получают путем гелеобразования или гомогенизации между собой различных компонентов сырьевой смолы ПВХ. Различные компоненты сырьевой смолы могут иметь различные молекулярные массы и содержания хлора. Особенно предпочтительно, чтобы различные компоненты сырьевой смолы были выбраны так, чтобы они могли подвергаться гомогенизации или гелеобразованию без разложения связывающих компонентов с более низкой температурой плавления, результатом чего является мономодальное молекулярно-массовое распределение смолы ПВХ в композиции ПВХ.

Для этой цели предпочтительно вводить гелеобразующий агент, который особенно предпочтительно содержит гелеобразующий агент на основе акрилата.

Характеристики готовой полученной композиции ПВХ значительно превосходят характеристики, требуемые согласно DIN 8061/62 в долговременном испытании на разрушение при внутреннем гидростатическом давлении при температуре 80°С и более того при температуре 90°С (Фигура 3).

Во время производства композиции ПВХ предпочтительно избегать любого введения, в частности, технологических добавок и/или смазывающих веществ, которые чувствительны к гидролизу и/или окислению. Таким образом дополнительно повышается стойкость композиции ПВХ к химикатам. Если вводят смазывающие вещества и/или технологические добавки, предпочтительно обеспечить что указанные добавки обладают минимальной чувствительностью к гидролизу и/или окислению.

Предпочтительно, чтобы композиция ПВХ не содержала стеарата кальция, в частности не содержала введенного стеарата кальция. Особенно предпочтительно, чтобы композиция вообще не содержала никакого стеарата, в частности введенного стеарата. В этом случае стойкость композиции ПВХ к химикатам особенно заметно возрастает по сравнению с известными композициями, поскольку указанная композиция не содержит кальция и также не содержит карбоксилатных групп.

Предпочтительно, чтобы композиция ПВХ содержала первый компонент смолы ПВХ, содержащий, и предпочтительно состоящий из непластифицированного ПВХ. Особенно предпочтительно, чтобы первый компонент смолы ПВХ имел номер по каталогу CAS 9002-86-2.

Предпочтительно, чтобы композиция ПВХ, кроме того, содержала второй компонент смолы, содержащий полимер с более высоким содержанием хлора, чем первый компонент смолы. Особенно предпочтительно, чтобы второй компонент смолы имел молекулярно-массовое распределение с более низкой среднечисловой молекулярной массой и более низкой среднемассовой молекулярной массой, чем первый компонент смолы. Предпочтительно, чтобы второй компонент смолы представлял собой компонент ПВХ смолы. Особенно предпочтительно, чтобы второй компонент смолы имел номер по каталогу CAS 68648-82-8.

Также возможно, чтобы композиция ПВХ содержала более двух компонентов смолы.

Первый компонент смолы ПВХ предпочтительно имеет молекулярно-массовое распределение со среднемассовой молекулярной массой MW от 140 кДа до 154 кДа, предпочтительно от 141 кДа до 153 кДа, предпочтительно от 142 кДа до 152 кДа, предпочтительно от 143 кДа до 151 кДа, предпочтительно от 144 кДа до 150 кДа, предпочтительно от 145 кДа до 149 кДа. Среднемассовая молекулярная масса MN в молекулярно-массовом распределении первого компонента смолы ПВХ предпочтительно составляет от 70 кДа до 77 кДа, предпочтительно от 71 кДа до 76 кДа. Содержание хлора в первом компоненте смолы ПВХ предпочтительно составляет от 54% до 60%, предпочтительно от 55% до 59%, предпочтительно от 56% до 58%.

Предпочтительно, чтобы второй компонент смолы имел молекулярно-массовое распределение со среднемассовой молекулярной массой MW от 101 кДа до 113 кДа, предпочтительно от 102 кДа до 112 кДа, предпочтительно от 103 кДа до 111 кДа, предпочтительно от 104 кДа до 110 кДа, предпочтительно от 105 кДа до 109 кДа. Среднечисленная молекулярная масса MN в молекулярно-массовом распределении второго компонента смолы ПВХ предпочтительно составляет от 54 кДа до 63 кДа, предпочтительно от 55 кДа до 62 кДа, предпочтительно от 56 кДа до 61 кДа, предпочтительно от 57 кДа до 60 кДа. Содержание хлора во втором компоненте смолы ПВХ предпочтительно составляет от 62% до 69%, предпочтительно от 63% до 68%, предпочтительно от 64% до 67%, предпочтительно от 65% до 66%.

Отношение первого компонента смолы ко второму компоненту смолы в композиции ПВХ предпочтительно составляет от 40:60 до 60:40, предпочтительно от 45:55 до 55:45, предпочтительно от 48:52 до 52:48.

Композиция ПВХ предпочтительно также содержит оловосодержащий стабилизатор, предпочтительно монооктилолово или диоктилолово, или смесь моно- и диоктилолова. Предпочтительно, чтобы оловосодержащий стабилизатор содержал соединение с номером по каталогу CAS 15571-58-1 или соединение с номером по каталогу CAS 27107-89-7, или смесь указанных соединений. Доля по массе оловосодержащего стабилизатора в композиции ПВХ предпочтительно составляет от 0,1 м.ч. до 1 м.ч. предпочтительно от 0,3 м.ч. до 0,8 м.ч., предпочтительно от 0,4 м.ч. до 0,7 м.ч.

Применяемая здесь единица м.ч. (массовых частей на сто массовых частей резины) обозначает число частей на 100 массовых частей всех смол в композиции.

Предпочтительно, чтобы композиция ПВХ содержала диоксид титана, особенно предпочтительно, с номером по каталогу CAS 13463-67-7, в доле по массе от 0,05 м.ч. до 0,4 м.ч., предпочтительно от 0,09 м.ч. до 0,3 м.ч., предпочтительно от 0,1 м.ч. до 0,25 м.ч.

Предпочтительно, чтобы композиция ПВХ также содержала по меньшей мере один пигмент и/или по меньшей мере один краситель, особенно предпочтительно, выбранный из списка, состоящего из соединений с номерами по каталогу CAS 6536-46-2, 57455-37-5 и 15782-05-5. В частности, возможно смешивать множество пигментов и/или красителей, требуемых для желаемого цвета композиции ПВХ. Доля пигментов или, соответственно, красителей в композиции ПВХ предпочтительно составляет от 0,1 м.ч. до 1,0 м.ч., предпочтительно от 0,4 м.ч. до 0,8 м.ч., предпочтительно от 0,6 м.ч. до 0,7 м.ч.

Кроме того, предпочтительно, чтобы композиция ПВХ содержала первый компонент окисленного полиэтиленового воска, предпочтительно на основе соединения с номером по каталогу CAS 9002-88-4, предпочтительно с температурой каплепадения (Mettler Drop Point; ASTM D3954) 101°C и кислотным числом (ASTM D1386) 15 мг KOH/г. Доля по массе первого компонента окисленного полиэтиленового воска предпочтительно составляет от 0,5 м.ч. до 1,1 м.ч., предпочтительно от 0,6 м.ч. до 1 м.ч., предпочтительно от 0,65 м.ч. до 0,1 м.ч.

Предпочтительно, чтобы композиция ПВХ содержала второй компонент окисленного полиэтиленового воска, предпочтительно также на основе соединения с номером по каталогу CAS 9002-88-4, предпочтительно с температурой каплепадения (Mettler Drop Point; ASTM D3954) 140°C и кислотным числом (ASTM D1386) 7 мг KOH/г. Предпочтительно, чтобы второй компонент полиэтиленового воска отличался от первого компонента полиэтиленового воска по температуре каплепадения и кислотному числу. Предпочтительно, чтобы доля по массе второго компонента полиэтиленового воска составляла от 0 м.ч. до 0,4 м.ч., предпочтительно от 0,05 м.ч. до 0,2 м.ч.

Предпочтительно, чтобы композиция ПВХ содержала компонент воска Фишера-Тропша, предпочтительно нефункционализированный твердый парафин Фишера-Тропша с температурой каплепадения (DGF M-III 3) от 108°С до 114°С и кислотным числом (DGF M-IV2) < 1 мг KOH/г. Предпочтительно, чтобы доля по массе компонента воска Фишера-Тропша составляла от 0,3 м.ч. до 0,7 м.ч., предпочтительно от 0,4 м.ч. до 0,6 м.ч.

Значительной особенностью состава компонентов окисленного полиэтиленового воска и компонента воска Фишера-Тропша является отсутствие введения в композицию, насколько это возможно, любых дополнительных функциональных групп, которые могли бы оказывать неблагоприятное воздействие на химическую стабильность композиции ПВХ. Равно значимой особенностью является исключение обычно применяемых добавок, содержащих кальций, например, стеарата кальция. Общее намерение заключается в том, чтобы избежать включения в композицию химически нестабильных функциональных групп.

Наконец, точные пропорции и природа компонентов окисленного полиэтиленового воска и компонентов воска Фишера-Тропша предпочтительно выбирают в соответствии с конкретным оборудованием, доступным для производства композиции ПВХ, и с условиями переработки.

Предпочтительно, чтобы композиция ПВХ кроме того содержала по меньшей мере один гелеобразующий агент и/или технологическую добавку на основе акрилата, предпочтительно с номером по каталогу CAS 27136-15-8. Доля по массе гелеобразующего агента и/или технологической добавки предпочтительно составляет от 0,8 м.ч. до 1,2 м.ч., предпочтительно от 0,9 м.ч. до 1,1 м.ч., предпочтительно от 0,95 м.ч. до 1,05 м.ч., предпочтительно от 0,97 м.ч. до 1,03 м.ч.

Предпочтительно, чтобы композиция ПВХ кроме того содержала по меньшей мере один антиокислитель, особенно предпочтительно с номером по каталогу CAS 6683-19-8. Доля по массе антиокислителя предпочтительно составляет от 0,5 м.ч. до 1,4 м.ч., предпочтительно от 0,8 м.ч. до 1,2 м.ч., предпочтительно от 0,9 м.ч. до 1,1 м.ч.

Предпочтительно, чтобы композиция ПВХ не содержала других агентов для повышения текучести, кроме первого и/или второго компонента окисленного полиэтиленового воска, в частности, введенных агентов для повышения текучести.

Один из предпочтительных примеров композиции ПВХ согласно настоящему изобретению содержит 48 частей первого компонента смолы ПВХ с номером по каталогу CAS 9002-86-2. Указанный пример содержит 52 части второго компонента смолы ПВХ с номером по каталогу CAS 68648-82-8. В этом случае общая доля компонентов смолы ПВХ равняется 100. Таким образом, все указанные части в окончательном анализе рассчитаны на 100 частей всех смол, т.е. выражены в м.ч. Пример согласно настоящему изобретению дополнительно содержит 0,5 частей оловосодержащего стабилизатора, в состав которого входят соединения с номерами по каталогу CAS 15571-58-1 и 27107-89-7. Кроме того, указанная композиция содержит 0,1 часть диоксида титана с номером по каталогу CAS 13463-67-7. Также присутствует 0,65 частей компонента пигмента и/или компонента красителя, содержащего по меньшей мере одно соединение с номером по каталогу CAS, выбранным из списка, состоящего из 6536-46-2, 57455-37-5 и 15782-05-5. Также присутствуют 0,9 частей первого компонента окисленного полиэтиленового воска с температурой каплепадения (Mettler Drop Point; ASTM D3954) 101°C и кислотным числом (ASTM D1386) 15 мг KOH/г, и 0,1 часть второго компонента окисленного полиэтиленового воска с температурой каплепадения (Mettler Drop Point; ASTM D3954) 140°C и кислотным числом (ASTM D1386) 7 мг KOH/г. Следовательно, общая доля компонентов окисленного полиэтиленового воска составляет 1,0 частей. Также присутствует 0,4 части компонента воска Фишера-Тропша с температурой каплепадения (DGF M-III 3) от 108 до 114°С и кислотным числом (DGF M-IV 2) < 1 мг KOH/г. Кроме того, композиция содержит одну часть гелеобразующего агента и/или технологической добавки на акриловой основе с номером по каталогу CAS 27136-15-8. Также композиция содержит одну часть антиокислителя с номером по каталогу CAS 6683-19-8. Сумма всех частей в указанном примере согласно настоящему изобретению, следовательно, составляет 104,65.

Для смешивания различных компонентов композиции ПВХ применяют обычный в данной области техники способ, указанные компоненты превращают в гель и перерабатывают, а затем предпочтительно экструдируют.

Ниже использованы экспериментальные данные для более подробного подтверждения свойств композиции ПВХ согласно настоящему изобретению согласно предпочтительному примеру реализации настоящего изобретения. Здесь DEKADUR Plus представляет собой композицию ПВХ согласно предпочтительному примеру реализации настоящего изобретения.

На Фигуре 1 показана прочность при растяжении согласно DIN EN ISO 527 различных композиций ПВХ в зависимости от температуры. Можно видеть, что кривая, обозначенная 33-19-10, относящаяся к DEKADUR Plus, всегда расположена выше двух других кривых. В частности, прочность при растяжении DEKADUR Plus заметно выше по сравнению с двумя другими материалами в диапазоне температур выше 60°С. Кривая, обозначенная R 33, относится к составу ХПВХ (troisdorfrot) от Georg Fischer DEKA GmbH, а кривая, обозначенная 33-7-10, относится к немного модифицированному прототипному составу на основе НПВХ (troisdorfrot) от Georg Fischer DEKA GmbH. Оба сравнительных состава содержат мел в доле <3%.

На Фигуре 2 показан модуль эластичности при растяжении согласно DIN EN ISO 527 различных композиций в зависимости от температуры. Снова можно видеть, в частности в диапазоне температур >60°С, что DEKADUR Plus имеет больший модуль эластичности, чем сравнительные составы. Кривая, обозначенная РР 2222, относится к стандартному составу полипропилена, часто применяемого в хлорной промышленности, в частности, для контура католита. Относительно обозначений других кривых и связанных с ними композиций см. описание, относящееся к Фигуре 1.

На Фигуре 3 показаны характеристики в долговременном испытании на разрушение под внутренним гидростатическим давлением, а именно, тангенциальное напряжение для DEKADUR Plus в зависимости от времени (квадратные точки измерений) по сравнению с кривой 80°С DIN для НПВХ, представленной непрерывной прямой линией, согласно DIN 8061/62. Значения для DEKADUR Plus получали при температуре 90°С. Точка измерения, представленная кружком, показывает, что измерение было прекращено, поскольку необходимое тангенциальное напряжение потребовало бы времени измерения в несколько десятилетий. Тем не менее, можно видеть, что указанная точка измерений также определенно лежит выше стандартной кривой. Характеристики, определенные экспериментально для DEKADUR Plus при температуре 90°С также подтверждены путем экстраполяции при помощи испытаний при повышенном давлении по правилу Майнера. Из Фигуры 3 можно ясно видеть, что трубы, содержащие DEKADUR Plus, также более стойки к давлению при температуре 90°С, чем этого требует стандарт DIN 8061/62 для температуры 80°С.

Характеристики DEKADUR Plus с точки зрения стойкости к химикатам подтверждают экспериментальные данные, представленные в таблицах ниже. Стойкость к химикатам определяли, подвергая материал испытаниям на погружение, включающим осуществление контакта между средой и всеми сторонами применяемого образца. Применяли образец материала, включающий экструдированные трубы внешним диаметром 63 мм с толщиной стенок 4,7 мм.

Здесь НПВХ 1 обозначает состав НПВХ (troisdorfrot) от Georg Fischer DEKA GmbH, содержащий стабилизатор на основе свинца. НПВХ 2 обозначает прототипный состав от Georg Fischer DEKA GmbH на основе НПВХ (troisdorfrot), в котором вместо стабилизатора на основе свинца содержится стабилизатор на основе олова.

Оба состава НПВХ 1 и НПВХ 2 содержат долю мела менее 3%. Другие стандарты составов НПВХ содержат долю мела примерно 6%. В этом смысле составы НПВХ 1 и НПВХ 2 уже лучше, чем другие стандартные составы с точки зрения стойкости к химикатам.

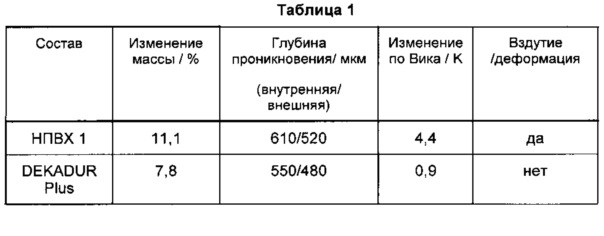

В таблицах ниже ХПВХ обозначает состав DEKADUR С от Georg Fischer DEKA GmbH на основе исходного материала Temprite 88708.

Сравнительные значения для НПВХ 1 и DEKADUR Plus, сопоставленные в Таблице 1, были получены в полевых испытаниях длительностью три месяца, в которых образцы подвергались воздействию влажного газообразного хлора, содержащего от 98,5% до 99,7% хлора, насыщенный водяной пар и остальное кислород, при температуре от 85°С до 90°С. Выражение «полевые испытания» подразумевало, что образцы подвергались воздействию влажного газообразного хлора во время реальной работы промышленного завода. Значения в Таблице 1 ясно показывают, что в указанных условиях эксперимента DEKADUR Plus демонстрирует, по сравнению с НПВХ 1, меньшее изменение массы, заметно меньшее изменение температуры размягчения по Вика, меньшую глубину проникновения, как внутреннюю, так и внешнюю, а также отсутствие вздутия. Следовательно, DEKADUR Plus явно более стоек к хлорированию и к явлениям диффузии в указанных условиях эксперимента.

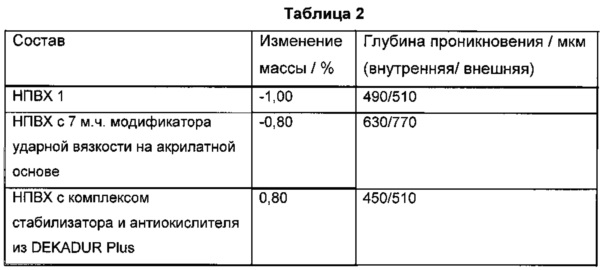

В Таблице 2 показан эксперимент, в котором образцы в полевых испытаниях длительностью семь месяцев в боковом канале отбелочного цеха бумажной фабрики подвергались воздействию диоксида хлора в количестве 1% CIO2 на 5% сухих веществ (доля целлюлозы - по существу, доля древесины) при температуре от 68°С до 75°С. Состав, указанный как «НПВХ с 7 м.ч. модификатора ударной вязкости на акрилатной основе» был изготовлен на основе стандартного состава НПВХ, в который ввели 7 м.ч. модификатора ударной вязкости на акрилатной основе. Напротив, составы НПВХ 1 и НПВХ 2 не содержали модификаторов ударной вязкости. Состав, указанный как «НПВХ с комплексом стабилизатора и антиокислителя из DEKADUR Plus» представлял собой стандартный состав НПВХ, в который ввели компоненты стабилизатора и компоненты антиокислителя, как в DEKADUR Plus. Эксперименты, к которым относится Таблица 2, проводили для описания действия модификатора ударной вязкости на стойкость состава НПВХ к химикатам, а также для демонстрации явного превосходства стабилизаторов и антиокислителей, выбранных для состава DEKADUR Plus. Значения, приведенные в Таблице 2, ясно показывают неблагоприятное воздействие модификатора ударной вязкости, в частности, на глубину проникновения. Напротив, состав со стабилизаторами и антиокислителями из DEKADUR Plus имел заметно лучшие свойства.

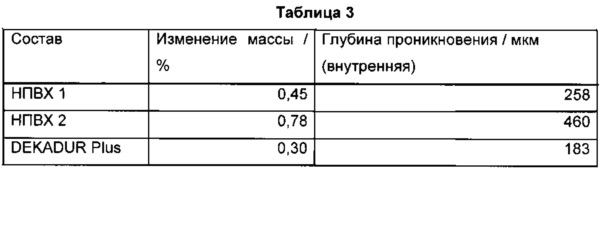

Таблица 3 относится к стойкости различных образцов к азотной кислоте. Образцы в течение восьми недель подвергали воздействию азотной кислоты с содержанием 55% HNO3 при температуре 60°С. Значения, приведенные в Таблице 3, ясно показывают заметные преимущества в стойкости DEKADUR Plus к химикатам по сравнению с НПВХ 1 и НПВХ 2 по отношению к окисляющим минеральным кислотам, таким как концентрированная азотная кислота.

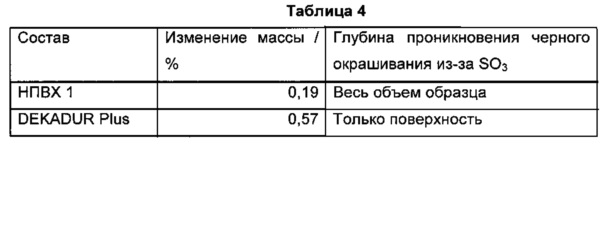

Таблица 4 относится к стойкости DEKADUR Plus к химикатам по сравнению с НПВХ 1 по отношению к концентрированной серной кислоте, причем образцы в течение трех недель подвергали воздействию концентрированной серной кислоты (96%) при температуре 90°С. Полностью отличающиеся и улучшенные характеристики по отношению к коррозии DEKADUR Plus ясно видны из значений, приведенных в Таблице 4. В частности, диффузия SO3 заметно затруднена в случае DEKADUR Plus.

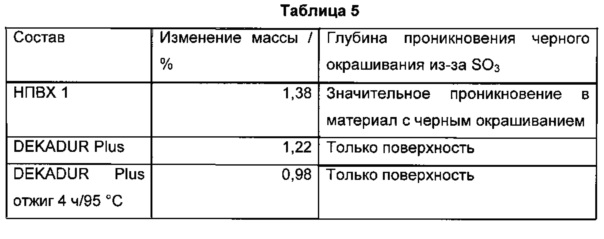

Таблица 5 относится к стойкости к химикатам двух образцов DEKADUR Plus по сравнению с НПВХ 1 по отношению к триоксиду серы. Второй образец DEKADUR Plus отличался от первого отжигом в течение четырех часов при 95°С. Образцы подвергали в течение двух недель воздействию насыщенной атмосферы газообразного SO3 над 20% олеумом при 20°С. Значения, приведенные в Таблице 5, показывают, что в случае обоих образцов характеристики по отношению к коррозии DEKADUR Plus значительно отличались и были лучше, чем НПВХ 1. В частности, диффузия SO3 была заметно затруднена в случае DEKADUR Plus. Отжиг образца DEKADUR Plus дополнительно увеличивал его устойчивость.

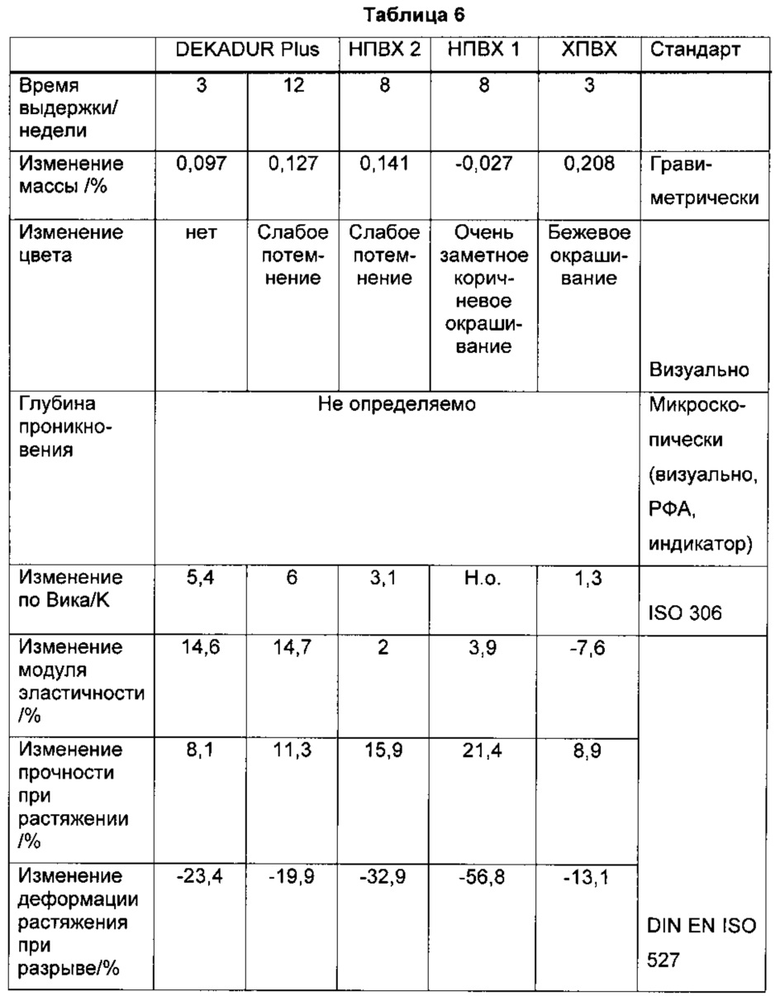

Таблица 6 относится к изменениям свойств различных образцов материалов, указанных в таблице, под воздействием концентрированного водного раствора гидроксида натрия (32%) при температуре 95°С, по сравнению с данными для нулевого образца, т.е. свежеизготовленного образца без воздействия химиката. Различные изменения свойств показаны для различных образцов в водном растворе щелочи в зависимости от времени хранения в неделях. Определяли изменение массы, изменение цвета, глубину проникновения, изменение температуры размягчения по Вика, изменение модуля эластичности, изменение прочности при растяжении и изменение деформации растяжения при разрыве. Указанные значения, приведенные в Таблице 6, показывают, что в случае DEKADUR Plus затвердение или изменение свойств, известное для композиций ПВХ, в числе прочего эффект спекания, происходило уже в течение первых трех недель, без значительных последующих изменений. Воздействие водной щелочи в данном случае имело место только незначительно на поверхности. Это подтверждает коррозионную стойкость DEKADUR Plus по сравнению с НПВХ 1, НПВХ 2 и в частности с ХПВХ, даже при высокой температуре. Конкретнее можно видеть, что стойкость к водному раствору гидроксида натрия гораздо выше у DEKADUR Plus, чем у ХПВХ, плохая стойкость которого, в частности, обусловлена введенным модификатором ударной вязкости.

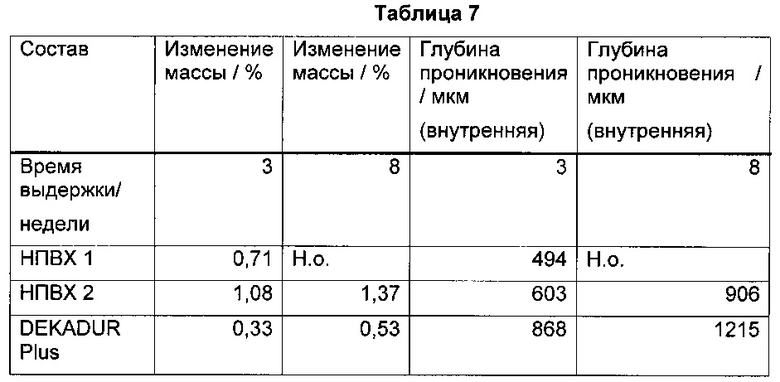

Таблица 7 относится к испытанию, в котором образцы соответственно подвергали в течение трех или восьми недель воздействию концентрированной соляной кислоты (35%) при 60°С. Изменение массы и глубина проникновения (внутренняя) приведены для соответствующего времени выдержки. Снова можно видеть, что DEKADUR Plus обладает лучшими свойствами, чем НПВХ 1 и НПВХ 2. В частности, DEKADUR Plus абсорбирует заметно меньше соляной кислоты. Указанное свойство дает большое преимущество при применении труб, содержащих DEKADUR Plus в качестве футеровки. Меньшей абсорбции/сорбции, обусловленной меньшей степенью взаимодействия с соляной кислотой, сопутствует ускоренная диффузия, и поэтому глубина проникновения увеличена в случае DEKADUR Plus.

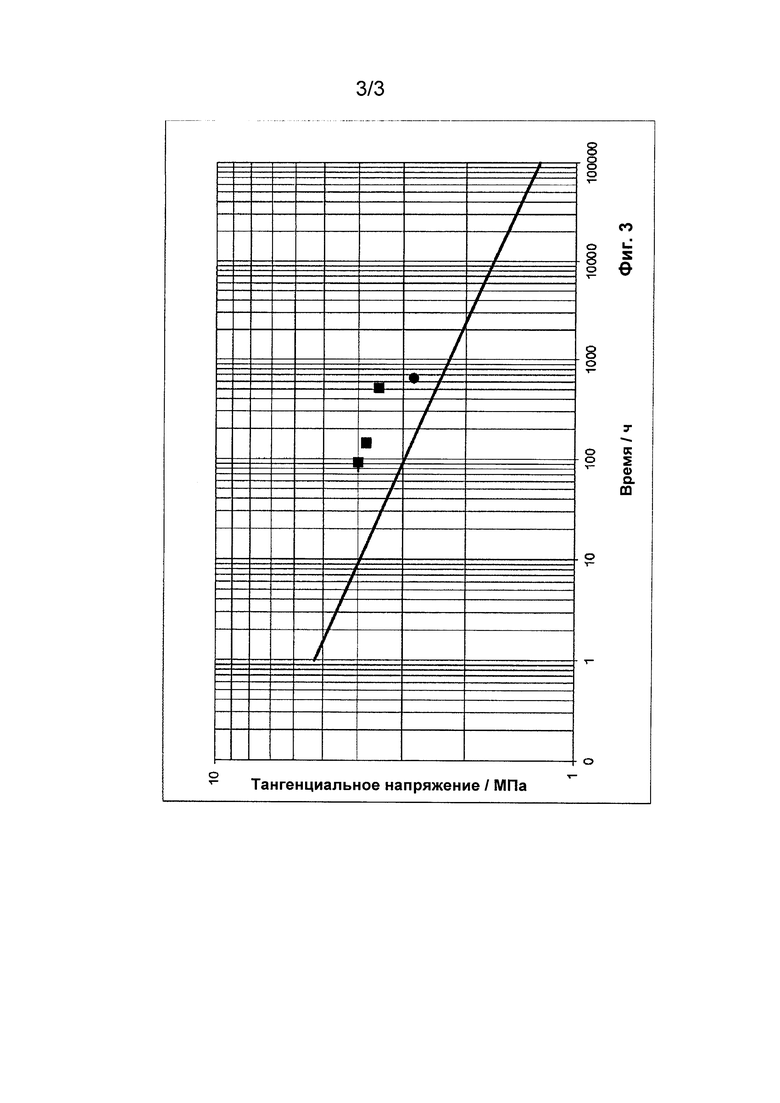

Наконец, Таблица 8 относится к испытанию, в котором образцы подвергали в течение трех недель воздействию концентрированной плавиковой кислоты (40%) при 40°С. Значения, приведенные в таблице 8, показывают, что ХПВХ абсорбирует плавиковую кислоту в очень большой степени за счет взаимодействия с компонентами состава. Это приводит к замедлению диффузии, т.е. меньшей глубине проникновения. Характеристики DEKADUR Plus по отношению к плавиковой кислоте и к другим кислотам представляют собой очень хороший компромисс, при этом поведение DEKADUR Plus, относящееся к проницаемости, по существу такое же, что и для ХПВХ, и поэтому заметно отличающееся, в частности, от характеристик ХПВХ.

Другие выводы, относящиеся к композиции ПВХ и к компонентам, находящимся в указанной композиции, следующие.

Релаксация термического напряжения занимает всего от 1 до 2 часов при температуре 95°С, например, во время сварки или нанесения компонентов, которые содержит композиция ПВХ. Это обеспечивает возможность дешевого отжига всей системы труб после сборки указанной системы путем пропускания через систему горячей воды. Следовательно, отсутствует потребность в крайне дорогостоящих стадиях отжига при помощи наружных нагревательных лент. Также возможен в хлорной промышленности или в других отраслях применения, в которых осуществляют контакт горячей среды с композиций ПВХ, отжиг компонентов во время работы непосредственно при запуске завода.

Композиция ПВХ или компоненты, в состав которых входит указанная композиция, например, трубы, каналы и/или контейнеры, предпочтительно применяют, в частности, в следующих областях:

Благодаря высокой стойкости к химикатам и к изменениям температуры, указанные компоненты подходят для контакта с солевыми растворами очень высокой чистоты, например, высокочистым раствором хлорида натрия или высокочистым раствором хлорида калия, в частности, в диапазоне температур примерно от 50°С примерно до 80°С, и также, при необходимости, при загрязнении растворов хлором и изменении величин pH. При сравнении с композицией ПВХ согласно настоящему изобретению, применение ХПВХ, возможное в данной отрасли, гораздо более дорого по причине более высокой стоимости исходных материалов и значительно более сложной обработки. Композитные системы, изготовленные из футеровки ПП и внешней стенки СПТ часто разрушаются за несколько месяцев из-за повышения хрупкости и/или коррозии из-за высокого уровня загрязнения хлором.

Другой подходящей областью применения для композиции ПВХ или компонентов, в состав которых входит указанная композиция, является контур католита в электролитическом хлорном заводе. Материал, с которым обычно сталкиваются здесь, представляет собой раствор гидроксида калия или раствор гидроксида натрия крепостью примерно от 30% примерно до 50% при температуре примерно от 85°С примерно до 92°С. Применение стандартного НПВХ невозможно по причине температуры. ХПВХ также является неподходящим материалом из-за его плохой стойкости к водным растворам щелочей. Композитные материалы ПП/СПТ обладают уже указанными недостатками. Напротив, композиция ПВХ или компоненты, в состав которых входит указанная композиция, обеспечивают преимущество, заключающееся в низкой стоимости производства, хорошей перерабатываемости и идеальной стойкости к химикатам, а также к изменениям температуры.

Также возможно применение композиции ПВХ или продуктов, в состав которых входит указанная композиция, в контуре анолита в электролитической хлорной отрасли. Присутствующие здесь материалы - в зависимости от осуществления способа, в частности, от величины pH - не только элементный хлор, но обычно хлорноватистая кислота или, ниже по технологической цепочке, раствор гипохлорита натрия.

Другой частной возможностью является применение при производстве гипохлорита натрия, например, в системах удаления хлора на хлорных заводах, а также существуют другие применения, связанные с гипохлоритом натрия, предпочтительно при температуре ≤60°С. Гипохлорит натрия в общем случае стабилизируют основаниями. Его часто получают путем введения газообразного хлора в раствор гидроксида натрия. Следовательно, сложно применять материалы, содержащие ХПВХ, поскольку, как уже было указано, этот материал обладает плохой стойкостью к основаниям. Максимальная температура, достигаемая, в частности, в установках удаления хлора, неприемлема для материалов, содержащих стандартный НПВХ. Полиолефины нестабильны в условиях, преобладающих в данной отрасли. И снова, композиция поливинилхлорида или продукт, содержащий указанную композицию, соответственно обеспечивает дешевое решение для отрасли применения, которая предъявляет жесткие требования к применяемым материалам.

Также возможно применять композицию ПВХ или продукт, содержащий указанную композицию, для производства линий подачи кислорода, в которых необходима термопластиковая футеровка, обладающая низкой воспламеняемостью: например, можно заменять или избегать применения дорогостоящих труб, содержащих поливинилиденфторид (ПВДФ) в качестве материала футеровки и внешнюю стенку СПТ.

Наконец, возможно также применять композицию поливинилхлорида для производства линий, труб, каналов и/или контейнеров для концентрированной серной кислоты крепостью >90%, в частности даже при относительно высокой температуре и еще конкретнее при переменной температуре. Следовательно, можно, например, заменять или избегать применения материалов, содержащих дорогостоящий этилен-хлортрифторэтилен и/или перфорированные пластики.

Другим возможным применением является производство линий, труб, каналов и/или контейнеров для концентрированной азотной кислоты или композиций, содержащих азотную кислоту, и/или содержащих плавиковую кислоту, или для концентрированных растворов соляной кислоты. В частности, указанное применение возможно при температуре >60°С. Указанное применение возможно, например, в промышленности травления стали, для замены толстостенных полипропиленовых трубопроводов, которые обычно подвержены значительной степени износа. В этой отрасли нельзя применять НПВХ по причине температуры. Поливинилиденфторид нельзя широко применять по причине стоимости, и ХПВХ также, по-видимому, малорентабелен по причине стоимости. Общий эффект применения композиции поливинилхлорида, следовательно, заключается в выигрыше в стоимости благодаря более легкому изготовлению, более легкой переработке и меньшему износу.

Даже при высоких температурах применения, не достижимых при помощи обычного НПВХ, композиция поливинилхлорида особенно устойчива к кислотам, анолиту в электролизе хлора, влажному хлору, гипохлориту, солевым растворам, водным растворам щелочей, и/или концентрированной серной кислоте.

Было достигнуто идеальное равновесие между требованиями к составу для достижения хорошей способности к переработке, горячему формованию и/или сварке, и достижения совместимости с обычным НПВХ, соответствия требованиям к качестве согласно DIN 8061/62 для труб, а также расширения температуры применения до 90°С и требований, предъявляемых к составным частям состава, чтобы гарантировать наилучшую возможную стойкость к химикатам в указанном выше диапазоне.

Благодаря крайней универсальности, достигаемой в связи с композицией ПВХ, возможно добиться заметно уменьшения разнообразия материалов, обычно применяемых до сих пор в различных отраслях применения, в частности в отрасли компонентов композитных СПТ, и еще конкретнее в хлорной отрасли. Предложенная в настоящей заявке композиция ПВХ может удовлетворить многие возникающие требования. Следовательно, указанная композиция подходит для универсального применения и в частности заменяет дорогие материалы, которые сложно обрабатывать и которые недостаточно стабильны или очень нестойки.

Поскольку композиция ПВХ обладает меньшим термическим расширением, чем полиолефиновые композиции, она менее чувствительна к колебаниям температуры.

В целом, можно видеть, что композиция ПВХ, продукт, содержащий указанную композицию, и также множество различных применений указанной композиции, вносят вклад в уменьшение стоимости и предотвращение поломок, в частности, в хлорной промышленности, и конкретнее в секторе трубопроводов указанной промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ | 2012 |

|

RU2543219C2 |

| ПОЛИВИНИЛХЛОРИДЫ И КОМПОЗИЦИИ ДЛЯ ТЕХНОЛОГИИ ПОСЛОЙНОГО СИНТЕЗА | 2016 |

|

RU2745215C2 |

| Композиция на основе хлорсодержащего полимера | 1977 |

|

SU730742A1 |

| ТРУБА | 1999 |

|

RU2145397C1 |

| АДГЕЗИВ НА ОСНОВЕ НИЗКОЛЕТУЧИХ ОРГАНИЧЕСКИХ РАСТВОРИТЕЛЕЙ (ВАРИАНТЫ) | 1997 |

|

RU2184755C2 |

| Способ получения хлорированного поливинилхлорида | 1981 |

|

SU988828A1 |

| Сложноэфирное соединение, пластифицирующая композиция, включающая это соединение, способ получения пластифицирующей композиции и смоляная композиция, содержащая пластифицирующую композицию | 2015 |

|

RU2670621C2 |

| Способ получения хлорированного поливинилхлорида | 1980 |

|

SU895991A1 |

| Композиция на основе полиэфирных смол для производства стеклопластиковых труб и емкостей | 2016 |

|

RU2634015C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2539961C1 |

Изобретение относится к композиции поливинилхлорида (ПВХ) для изготовления труб, каналов, контейнеров, формовых изделий и/или сварочного стержня, в которой смола ПВХ в указанной композиции, содержащая первый и второй компонент смолы, имеет молекулярно-массовое распределение со среднечисловой молекулярной массой от MN = 60 кДа до MN = 70 кДа и среднемассовой молекулярной массой от MW = 114 кДа до Mw = 124 кДа, и где содержание хлора во всей композиции составляет от 56% до 62%, и в которой первый компонент смолы представляет собой непластифицированный ПВХ и имеет молекулярно-массовое распределение со среднемассовой молекулярной массой MW от 140 кДа до 154 кДа и среднемассовую молекулярную массу MN от 70 кДа до 77 кДа, второй компонент смолы представляет собой компонент смолы ПВХ, который имеет более высокое содержание хлора, чем первый компонент смолы, и имеет молекулярно-массовое распределение со среднемассовой молекулярной массой MW от 101 кДа до 113 кДа, и среднечисленную молекулярную массу MN от 54 кДа до 63 кДа, отношение первого компонента смолы ко второму компоненту смолы в композиции ПВХ составляет от 40:60 до 60:40; композиция ПВХ имеет температуру размягчения по Вика выше 90°С, композиция ПВХ не содержит модификаторов ударной вязкости. Изобретение обеспечивает композицию, многофункциональную в применении в сравнительно широком диапазоне температур, с превосходной стойкостью к химикатам, в частности к водным растворам щелочей, а также применение указанных продуктов для пропускания и/или хранения химически агрессивного вещества. 9 н. и 4 з.п. ф-лы, 3 ил., 8 табл.

1. Композиция поливинилхлорида (ПВХ) для изготовления труб, каналов, контейнеров, формовых изделий и/или сварочного стержня, в которой

- смола ПВХ в указанной композиции, содержащая первый и второй компонент смолы, имеет молекулярно-массовое распределение со среднечисловой молекулярной массой от MN = 60 кДа до MN = 70 кДа и среднемассовой молекулярной массой от MW = 114 кДа до Mw = 124 кДа, и где содержание хлора во всей композиции составляет от 56% до 62%, и в которой

первый компонент смолы представляет собой непластифицированный ПВХ и имеет молекулярно-массовое распределение со среднемассовой молекулярной массой MW от 140 кДа до 154 кДа и среднемассовую молекулярную массу MN от 70 кДа до 77 кДа,

первый компонент смолы представляет собой непластифицированный ПВХ и имеет молекулярно-массовое распределение со среднемассовой молекулярной массой MW от 140 кДа до 154 кДа и среднемассовую молекулярную массу MN от 70 кДа до 77 кДа,

второй компонент смолы представляет собой компонент смолы ПВХ, который имеет более высокое содержание хлора, чем первый компонент смолы, и имеет молекулярно-массовое распределение со среднемассовой молекулярной массой MW от 101 кДа до 113 кДа и среднечисленную молекулярную массу MN от 54 кДа до 63 кДа,

второй компонент смолы представляет собой компонент смолы ПВХ, который имеет более высокое содержание хлора, чем первый компонент смолы, и имеет молекулярно-массовое распределение со среднемассовой молекулярной массой MW от 101 кДа до 113 кДа и среднечисленную молекулярную массу MN от 54 кДа до 63 кДа,

отношение первого компонента смолы ко второму компоненту смолы в композиции ПВХ составляет от 40:60 до 60:40;

отношение первого компонента смолы ко второму компоненту смолы в композиции ПВХ составляет от 40:60 до 60:40;

- композиция ПВХ имеет температуру размягчения по Вика выше 90°С,

- композиция ПВХ не содержит модификаторов ударной вязкости.

2. Композиция ПВХ по п. 1, отличающаяся тем, что указанная композиция не содержит мела, и/или кальция, и/или магния.

3. Композиция ПВХ по п. 1, отличающаяся тем, что указанная композиция содержит олово и/или компонент, содержащий олово.

4. Труба для пропускания химически агрессивных веществ, отличающаяся тем, что указанная труба содержит композицию ПВХ по любому из пп. 1-3.

5. Труба по п. 4, отличающаяся тем, что указанная труба представляет собой композитную трубу, которая имеет внешнюю стенку, содержащую армированную стекловолокном термореактивную смолу, и которая имеет внутреннюю стенку, содержащую композицию ПВХ по любому из пп. 1-3.

6. Труба по п. 5, отличающаяся тем, что внутренняя стенка соединена с внешней стенкой при помощи по меньшей мере одной адгезивной смолы.

7. Канал для пропускания химически агрессивных веществ, отличающийся тем, что указанный канал содержит композицию ПВХ по любому из пп. 1-3.

8. Контейнер для хранения химически агрессивных веществ, отличающийся тем, что указанный контейнер содержит композицию ПВХ по любому из пп. 1-3.

9. Применение композиции ПВХ по любому из пп. 1-3 в качестве материала, стойкого к химикатам и к изменениям температуры, для изготовления формовых изделий и/или сварочного стержня, причем формовые изделия выбраны из группы, включающей трубы, каналы, контейнеры и листы.

10. Применение композиции ПВХ по любому из пп. 1-3, в качестве материала, стойкого к химикатам и к изменениям температуры, для трубы по любому из пп. 4-6, канала по п. 7 или контейнера по п. 8, в частности в качестве внутренней стенки, стойкой к химикатам, конкретнее, в качестве облицованного композитного компонента.

11. Применение трубы по любому из пп. 4-6 для пропускания химически агрессивного вещества, содержащего по меньшей мере один компонент, выбранный из группы, состоящей из раствора гидроксида калия или раствора гидроксида натрия с содержанием ≤50% КОН или NaOH, раствора хлорида калия с содержанием ≤350 г/л KCl, раствора хлорида натрия с содержанием ≤350 г/л NaCl, гипохлорита с содержанием ≤18% активного хлора, и концентрированной минеральной кислоты, предпочтительно серной кислоты, соляной кислоты, азотной кислоты или плавиковой кислоты.

12. Применение канала по п. 7 для пропускания химически агрессивного вещества, содержащего по меньшей мере один компонент, выбранный из группы, состоящей из раствора гидроксида калия или раствора гидроксида натрия с содержанием ≤50% KOH или NaOH, раствора хлорида калия с содержанием ≤350 г/л KCl, раствора хлорида натрия с содержанием ≤350 г/л NaCl, гипохлорита с содержанием ≤18% активного хлора, и концентрированной минеральной кислоты, предпочтительно серной кислоты, соляной кислоты, азотной кислоты или плавиковой кислоты.

13. Применение контейнера по п. 8 для хранения химически агрессивного вещества, содержащего по меньшей мере один компонент, выбранный из группы, состоящей из раствора гидроксида калия или раствора гидроксида натрия с содержанием ≤50% KOH или NaOH, раствора хлорида калия с содержанием ≤350 г/л KCl, раствора хлорида натрия с содержанием ≤350 г/л NaCl, гипохлорита с содержанием ≤18% активного хлора, и концентрированной минеральной кислоты, предпочтительно серной кислоты, соляной кислоты, азотной кислоты или плавиковой кислоты.

| US 5789453 A, 04.08.1998 | |||

| ПОЛИВИНИЛХЛОРИД С ПОВЫШЕННОЙ ХИМИЧЕСКОЙ СТОЙКОСТЬЮ В ОРГАНИЧЕСКИХ РАСТВОРИТЕЛЯХ И ЕГО ПРИМЕНЕНИЕ | 2005 |

|

RU2275383C1 |

| ПОЛИВИНИЛХЛОРИД С ПОВЫШЕННОЙ ХИМИЧЕСКОЙ СТОЙКОСТЬЮ В ОРГАНИЧЕСКИХ РАСТВОРИТЕЛЯХ И ЕГО ПРИМЕНЕНИЕ | 2005 |

|

RU2275383C1 |

Авторы

Даты

2017-05-31—Публикация

2013-01-04—Подача