54) СПОСОБ ПОЛУЧЕНИЯ ХЛОРИРОВАННОГО ПОЛИВИНИЛХЛОРИДА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения перхлорвиниловой смолы | 1981 |

|

SU958427A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРХЛОРВИНИЛОВОЙ СМОЛЫ | 2003 |

|

RU2244722C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИРОВАННОГО ПОЛИВИНИЛХЛОРИДА | 1992 |

|

RU2046805C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИРОВАННЫХ ПОЛИМЕРОВ И СОПОЛИМЕРОВ ВИНИЛХЛОРИДА | 2007 |

|

RU2337924C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИРОВАННЫХ ПОЛИМЕРОВ И СОПОЛИМЕРОВ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2346955C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРУГЛЕВОДОРОДОВ | 2003 |

|

RU2242453C1 |

| Способ получения перхлорвиниловой смолы | 1981 |

|

SU1082792A1 |

| Способ получения хлорированного поливинилхлорида | 1980 |

|

SU895991A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАХЛОРЭТАНА | 2020 |

|

RU2741384C1 |

| МОДИФИКАТОР ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2213108C2 |

Изобретение относится к химической технологии, в частности к способу получения хлорированного поливинилхлорида (КПВХ), и может быть использовано дпя получения тепло-, термои химстойких лаков, эмалей, красок, клеев, труб, соединительных деталей к трубам, жестких конструкций, резервуаров стойких к коррозионным газовым и жидким средам.

Хлорирование полизинилхлорида , (ПВХ) широко используется для модификации свойств ПВХ и расширения областей применения этого полимера. хлорирование ПВХ проводят в растворе, в суспензии и в твердой фазе. В зависимости от условий,.способа и степени хлорирования ПВХ изменяются физико-механические и химические свойства ХПВХ.

ПВХ, хлорированный в растворе и содержащий 62-66 мас.% хлора, широко используется для изготовления лаков, эмалей, ррасок, различных видов покрытий и т.п.

Известен способ получения ХПВХ хлорированием ПВХ газообразным хлором в присутствии перекисных инициаторов в растворе хлорбензола 1 тетрахлорэтана 23. Согласно указанным способам полимерный продукт выделяют либо осаждением метанолом, либо. распылением хлорированного раствора в горячую воду с последующей сушкой ХПВХ.

Недостатками этих способов хлорирования ПВХ являются относительно высокие температуры кипения используемых растворителей (131, 10хлорбензол; 145,9°С г тетрахлорэтан) что затрудняет их удаление из ХПВХ до требуемых норм.

Наиболее близким к изобретению по технической сущности и получаемому эф15фекту является способ получения хлори-г рованного поливинилхлорида хлорированием ПВХ в дихлорэтане газообразным хлором в присутствии инициатора oC,oi-азобисизобутиронитрила З. Соглас20но указанному способу в стальной реактор объемом 20 м, защищенный кислотоупорной плиткой и снабженный импеллерной мешалкой с числом оборотов 130 в мин и тремя никелевыми барботе25рами.для подачи хлора, загружают дихлорэтан, ПВХ и нагревают при перемешивании 5 ч до 80-85°С. В образовавшийся раствор в течение всего процесса хлорирования подается 1 мйс.% 30 раствор ot, oL-азобисизобутиронитрила

в дихлорэтане со скоростью 6 л/ч. Затем через 30 мин при через барботеры подают газообразный хлор с расходом 340-350 кг/ч. Процес хлорирования прекращают при достиже1нии полного растворения пробы ХПВХ в ацетоне в течение 30 с. ХПВХ вьщеляют методом распыления хлорированного раствора в горячую воду (95-98 0), центрифугированием и сушат при i20°C в фонтанирующей сушилке до остаточкого содержания растворителя 1,0-2,0 мас.%.

Недостатками указанного способа является плохая гомогенность растворов ПВХ, что приводит к гетерогенному хлорированию с образованием мелких стекловидных частиц, плохо растворимых в органических растворителях, крайне низкая термическая стабильность ХПВХ, что приводит при .выделении и особенно сушке ХПВХ к деструкции полимера и его окрашиванию. Как следствие резко ухудшается растворимость ХПВХ, растворы полимера приобретают окраску.

Цель изобретения - повышение термической стабильности и теплостойкости хлорированного поливинилхлорида и повышение качества изготавливаемой из него пленки.

Поставленная цель достигается feM что согласно способу получения хлорированного поливинилхлорида обработкой раствора поливинилхлорйда в хлорорганическом растворителе газообразным хлором в присутствии инициатора при повышенной температуре, в качестве хлорорганического растворителя используют смесь дихлорэтана с трихлорэтаном в весовом соотношении 1:0,4 1:25 и обработку ведут при 108-112°С в течение 1 ч при расходе хлора 170-180 кг/ч, затем при 11411б°С в течение 4-11 ч при расходе хлора 345-350 кг/ч и при расходе хлора 170-180 кг/ч в течение часа охлаждают реакционную смесь до 90-95 С.

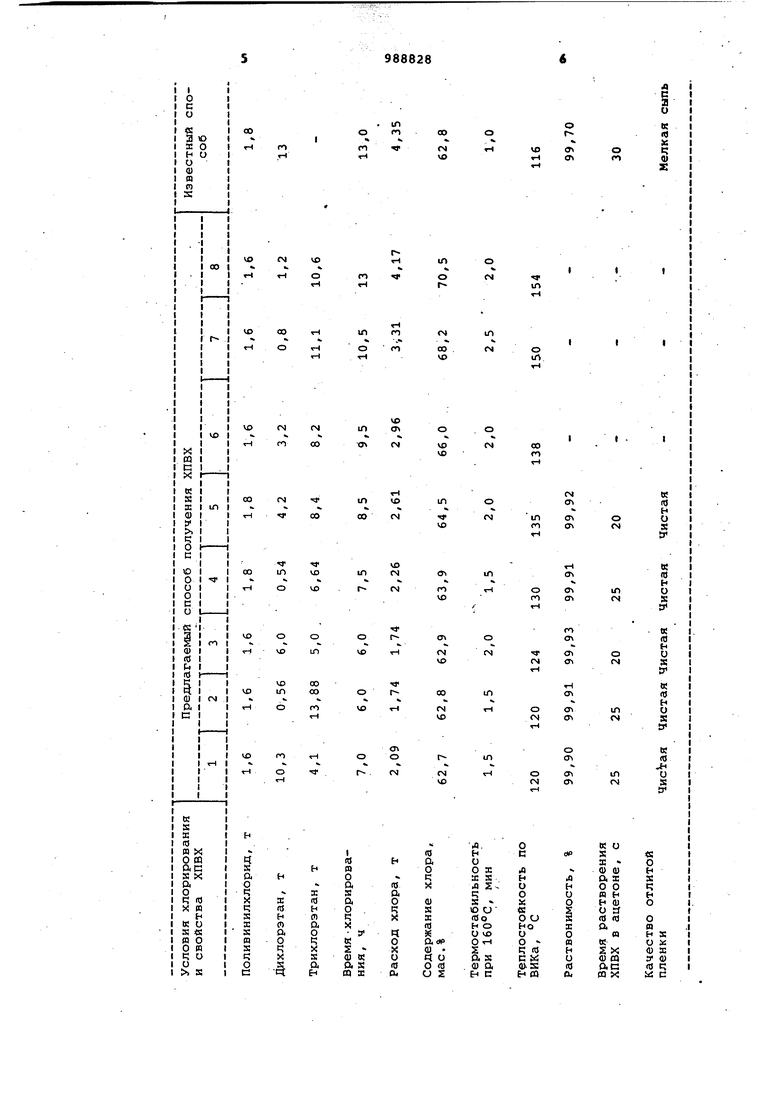

Процесс хлорирования ПВХ проводят при весовом сооношении полимер: растворитель 1:4 - 1:9.

В качестве инициатора используют 1мас.% раствор Ы, оС-азобисизобутиронитрила в дихлорэтане, вводимый непрерывно в реактор со скоростью 6 л/ч.

При использовании предлагаемого .способа хлорирования ПВХ в указанном

растворителе неожиданно наблюдается увеличение термической стабильности, теплостойкости и качества хлорированного поливинилхлорида при уменьшении общего времени хлорирования и расхода хлора, необходимого для получения ХПВХ, содержащего 63-1 мас.% хлора и применяемого при получении лаков, эмалей и клеев.

Указанный способ позволяет при сохранении общего времени хлорирования и расходов хлора получать также ХПВХ, содержащий до 70,5 мас.% хлора, который может быть использован при производстве труб, жестких конструкций и т.п.

В стальной реактор объемом 20 м, защищенный кислото-упорной плиткой и снабженный импеллерной мешалкой с числом оборотов 130/мин и тремя никелевыми барботерами для подачи хлора загружают дихлорэтан/ трихлорэтан и ПВХ в количествах, указанных в таблице, и нагревают при перемешивании 5 ч до 80-85°С. В образовавшийся раствор в течение всего процесса хлорирования подают 1 мас.%раствор о(.,о6-азобисизобутиронитрила в дихлорэтане со скоростью б л/ч. Через 30 мин при через барботеры подают в течениеодного часа газообразный хлор с расходом 170-180 кг/ч. Хлорирование продолжают при 114-116 С в течение 4-11 ч с расходом газообразного хлора 345-350 кг/ч с последующим охлаждением 1 ч реакционной смеси до 90-95°С с одновременным снижением расхода хлора до 170-180 кг/ч.

После окончания хлорирования раствор полимера дегазируют при 9010Б С в течение 0,5 ч и выделяют ХП методом распыления хлорированного раствора в горячую воду (95-98 с, центрифугированием и сушкой при 12 в фонтанирующей сушилке до остаточного содержания растворителя 1,02,0 мае.%

Качество ПВХ оценивают по ОСТ 6-0137-79.Термостабильность ХПВХ определяют при 160°С по ГОСТ 14041-69.Температуру размягчения по ВИКа (теплостойкость ) оценивают по ГОСТ 15065-69. Содержание хлора в ХПВХ определяют элементным анализом. Как видно из представленных в таб лице данных, предлагаемый спосоо получения ХПВХ по сравнению с известным обеспечивает повышение термической стабильности ХПВХ в 1,5-2,5 раза, теплостойкости ХПВХ на 4-38с, качества хлорированного ПВХ за счет улучшения растворимости ХПВХ, содержащего 631 1% хлора, а также сокращение продолжительности процесса хло рирования ПВХ до содержания хлора в ХПВХ 63 1 1% в 1,7-2,1 раза, уменьшение расхода газообразного хлора, необходимого для достижения его содер жания в ХПВХ 63 11%, в 1,5-2,5 раза, и увеличение степени хлорирования ПВХ до содержания хлора в ХПВХ 70,5 мас.% без существенного увеличе ния времени хлорирования и расходов газообразного хлора. Формула изобретения Способ получения хлорированного поливинилхлорида обработкой раствора поливинилхлорида в хлорорганическом растворителе газообразным хлором в присутствии инициатора при повыкеиной температуре, отличающийс я тем, что, с целью увеличения термической стабильности-И теплостойкости хлорированного поливинилхлорида .и повышения качества изготавливаемой из него пленки, в качестве хлорорганического растворителя используют смесь дихлорзтана с трихлорэтаном в весовом соотношении 1:0,4-1:25, а обработку ведут при 108-112с в течение часа при расходе хлора 170180 кг/ч, затем при 114-116°С в течение 4-11 ч при расходе хлора 345350 кг/ч и при расходе хлора 170180 кг/ч в течение часа охлаждают реакционную смесь до ЭО-ЭЗ С. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 259368, кл. С 08 F 8/20, 1968. 2.Патент Великобритании № 977766, кл. С 3 Р, опублик. 1964. 3.Технологический регламент № 629-79 производства лаковой перхлорвиниловой смолы дихлорэтановым методом Стерлитамакского п/о Каустик, Стерлитамак, 1979 (прототип).

Авторы

Даты

1983-01-15—Публикация

1981-07-16—Подача