Изобретение относится к антифрикционным материалам на эпоксидной основе, предназначенным для формования покрытий узлов трения, в том числе сложной конфигурации, и может быть использовано в машиностроении, в частности в станкостроении.

Известна композиция для антифрикционных покрытий, включающая эпоксидиановую смолу, эпоксидно-алифатическую смолу, графит, полиэтиленполиамин в качестве отвердителя и продукты гидролиза соапстоков растительных масел (Патент РФ №2272052 С1, опубл. 20.03.2006).

Известная композиция позволяет снизить трудоемкость изготовления композиции и устранить ее расслоение в процессе хранения.

Недостаток известной композиции состоит в том, что консистенция указанной композиции не позволяет формировать покрытия на узлах трения методом свободной заливки, что требует дополнительной доводки покрытия, например, шлифованием, шабрением и т.п.

Известна композиция для антифрикционных покрытий на основе эпоксидиановой смолы, уретанового форполимера СКУПФЛ-100, активного разбавителя - смеси диоксановых спиртов и их эфиров, наполнителя - наноматериала углеродного типа - фуллерены С 2п и аминного отвердителя - полиэтиленполиамина (Патент РФ №2386655 С2, опубл. 10.07.2009).

Известная композиция обеспечивает достаточно высокие физико-механические и адгезионные характеристики.

К недостаткам известной композиции следует отнести ее невысокие триботехнические характеристики и сложность процесса приготовления композиции.

Наиболее близкой как по технической сущности, так и по достигаемому результату - прототипом - является компаунд для антифрикционных покрытий, включающий эпоксидиановую смолу, активный разбавитель в виде модифицированной смолы, графит, дисульфид молибдена, наполнитель - цирконат-титанат свинца и аминный отвердитель (Авторское свидетельство СССР №1776666 А1, опубл. 23.11.1992).

Прототип обладает достаточно высокими физико-механическими характеристиками.

Недостатком прототипа является сложность его изготовления, обусловленная необходимостью смешивания компонентов при повышенной температуре - 70°С.

Задачей изобретения является исключение нагрева при смешивании компонентов в процессе приготовления компаунда.

Технический результат - упрощение процесса приготовления компаунда за счет исключения нагрева при смешивании компонентов.

Дополнительный технический результат - повышение качества компаунда за счет улучшения его адгезии к металлу и высоконаполненным композитным материалам (ВКМ).

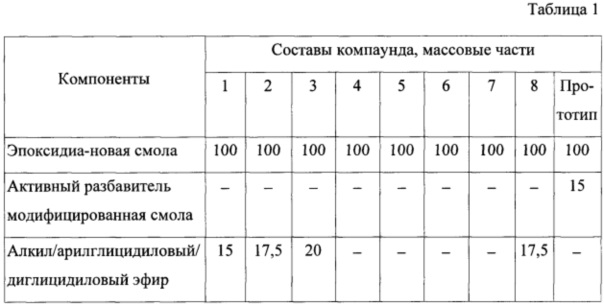

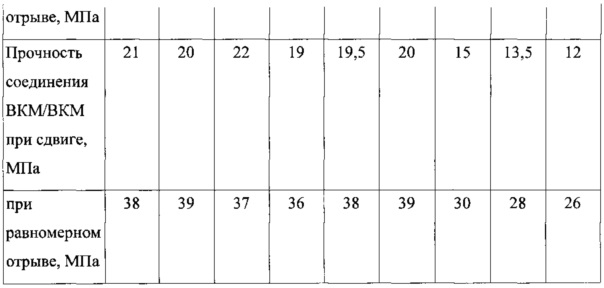

Поставленная задача решается, а заявленный технический результат достигается тем, что компаунд для антифрикционных покрытий, включающий эпоксидиановую смолу, активный разбавитель, графит, дисульфид молибдена, цирконат-титанат свинца и аминный отвердитель, дополнительно содержит смесь парафинового углеводорода С10Н22-С11Н24 и полиметилсилоксана, взятых в соотношении 5:1 по массе и тонкую фракцию гидроокиси алюминия с размером частиц 0,08-0,12 мкм, а в качестве активного разбавителя - глицидиловый эфир, преимущественно - алкилглицидиловый или арилглицидиловый или диглицидиловый эфир при следующих соотношениях массовых частей компонентов:

В составе компаунда используются:

- эпоксидиановые смолы - ЭД-16, ЭД-20, ЭД-22, ЭД-24 (ГОСТ 10587-84);

- зарубежные смолы фирмы «Дау-кемикл», ФРГ: ДЕР-330, ДЕР-331, ДЕР-354;

- алкил/арилглицидиловые эфиры - бутил, фенил, крезилглицидиловый эфиры;

- диглицидиловые эфиры: бутандиола 1,4, неопентила 1,5, гександиола 1,6;

- аминный отвердитель - алифатические амины этиленового ряда диэтилентриамин, триэтилентетраамин, тетраэтиленпентаамин, полиэтилполиамин;

- модифицированные амины этиленового ряда - моноциандиэтилентриамин или смеси аминов этиленового ряда и модифицированных аминов;

- графит скрытокристаллический марки ГЛС - 3;

- дисульфид молибдена марки ДМ - 1;

- цирконат-титанат свинца марок ЦТС - 19, ЦТБС - 3.

В качестве парафиновых углеводородов использовали декан и ундекан, а полиметилсилоксан использовался марок ПМС - 100, ПМС - 400.

Приготовление смеси парафиновых углеводородов и полиметилсилоксана осуществляется в следующей последовательности.

Дозируется каждый компонент, затем к парафиновому углеводороду добавляется кремнийорганика в соотношении 5:1 по массе. Полученная смесь тщательно перемешивается в течение 1-1,5 минут.

Приготовление компаунда осуществляется в следующей последовательности.

Дозируются отдельные компоненты, затем готовится смоляная часть компаунда, для чего к эпоксидиановой смоле добавляется активный глицидиловый разбавитель (опытным путем установлено, что применение в качестве активного разбавителя группы глицидиловых разбавителей - оптимально в свете поставленной задачи и достижения заявленного технического результата, при этом из всей группы глицидиловых разбавителей наилучший эффект проявляется, практически равнозначно, у арилглицидилового или алкилглицидилового или диглицидилового эфира), компоненты перемешиваются и в смоляную часть вводится заранее приготовленная смесь парафинового углеводорода и кремнийорганики, смесь тщательно перемешивается в течение 1-2 минут, после чего выдерживается 2-3 минуты. Далее готовится «мастика»: в смоляную часть вводят тонкую фракцию гидроокиси алюминия и еще раз перемешивают до достижения однородной консистенции не менее 2 минут. В приготовленную «мастику» поэтапно вводится титанат-цирконат свинца, графит и дисульфид молибдена. Полученная смесь перемешивается в течение 4-5 минут, например, с помощью насадки на тихоходную дрель. В окончательно перемешанную композицию вводится необходимое количество аминного отвердителя, перемешивается той же насадкой на тихоходной дрели в течение 3-4 минут. Все операции производятся при комнатной температуре. Готовый компаунд наносится методом заливки или шпатлевания на предварительно подготовленные и обезжиренные металлические поверхности или поверхности ВКМ узлов трения, в том числе сложной конфигурации. Покрытия компаунда необходимой толщины формуются с помощью специального ответного пуансона. Отверждение компаунда происходит при комнатной температуре в течение 24 часов, снятие пуансона - через 72 часа.

Примеры конкретного выполнения составов компаунда представлены в Таблице 1.

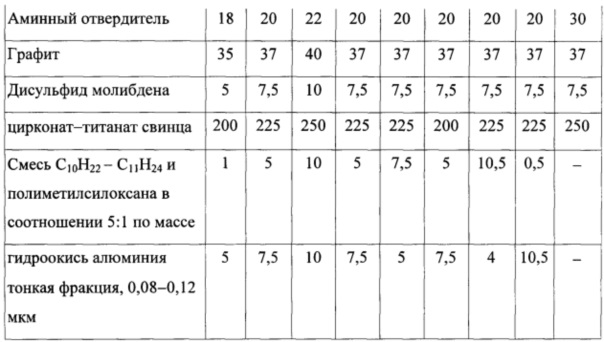

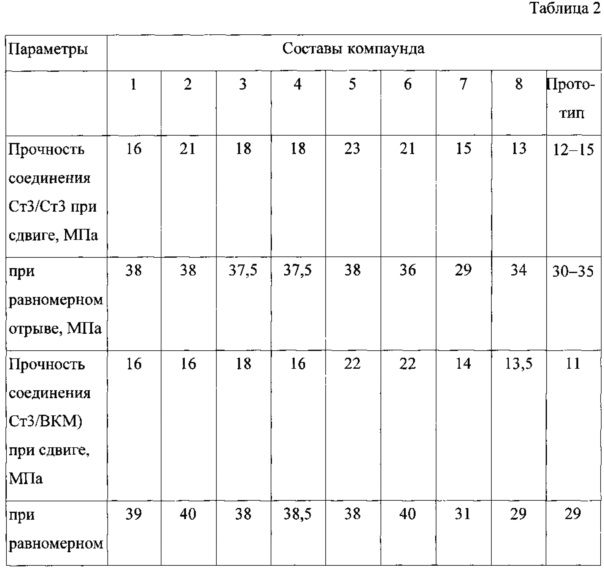

Показатели свойств представлены в Таблице 2.

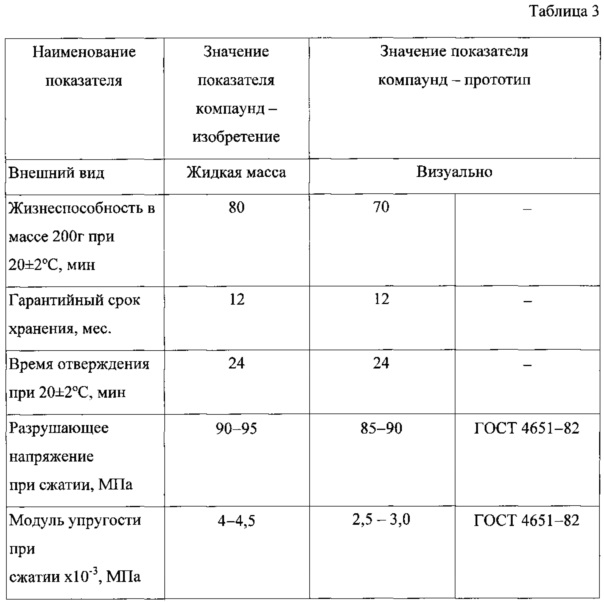

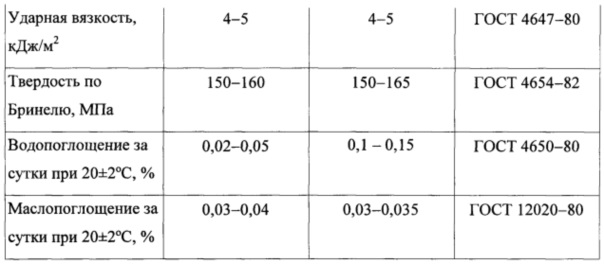

Основные характеристики компаунда, определенные по методикам соответствующих ГОСТов, приведены в Таблице 3.

Из представленных материалов следует, что предложенный компаунд в заявленном составе с заявленным соотношением массовых частей компонентов обеспечивает стабильно высокие адгезионные и технологические свойства, превышающие аналогичные свойства прототипа, а процесс приготовления компаунда осуществляется при комнатной температуре и не является длительным.

Изложенное позволяет сделать вывод о том, что задача изобретения - исключение нагрева при смешивании компонентов в процессе приготовления компаунда - решена, а заявленный технический результат - упрощение процесса приготовления компаунда за счет исключения нагрева при смешивании компонентов - достигнут.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении относится к антифрикционным материалам на эпоксидной основе, предназначенным для формования покрытий узлов трения, в том числе сложной конфигурации, и может быть использован в машиностроении, в частности в станкостроении;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте нижеизложенной формулы, подтверждена возможность его осуществления с помощью вышеописанных в заявке и/или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОНАПОЛНЕННЫЙ КОМПОЗИЦИОННЫЙ КОНСТРУКТИВНЫЙ МАТЕРИАЛ | 2016 |

|

RU2657060C2 |

| Антифрикционная композиция для покрытия узлов трения скольжения | 1990 |

|

SU1776666A1 |

| ВЫСОКОНАПОЛНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ - СИНТЕГРАН | 1995 |

|

RU2110539C1 |

| Антифрикционная композиция для покрытия узлов трения скольжения | 1990 |

|

SU1742284A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ПОЛУЧЕНИЯ ОТДЕЛОЧНОГО МАТЕРИАЛА | 2005 |

|

RU2298536C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ГРАДИЕНТНЫХ ПОКРЫТИЙ | 2009 |

|

RU2425080C1 |

| Лакокрасочная композиция для противокоррозионных полимерных покрытий | 2020 |

|

RU2777438C2 |

| СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2007 |

|

RU2338762C1 |

| Эпоксидная композиция | 1977 |

|

SU713889A1 |

| СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 1998 |

|

RU2141493C1 |

Изобретение относится к антифрикционным материалам на эпоксидной основе, предназначенным для формования покрытий узлов трения, в том числе сложной конфигурации, и может быть использовано в машиностроении, в частности в станкостроении. Изобретение включает (мас.ч.): эпоксидиановую смолу - 100, активный разбавитель – 15-20, аминный отвердитель – 18-22, графит 35-40 , дисульфид молибдена – 5-10, цирконат-титанат свинца – 200-250, и дополнительно содержит смесь парафинового углеводорода С10Н22-С11Н24 и полиметилсилоксана, взятых в соотношении 5:1 по массе 1-10, тонкую фракцию гидроокиси алюминия с размером частиц 0,08-0,12 мкм – 5-10. В качестве активного разбавителя - глицидиловый эфир, преимущественно алкилглицидиловый или арилглицидиловый или диглицидиловый эфир. Изобретение позволяет упростить процесс приготовления компаунда за счет исключения нагрева при смешивании компонентов. 3 з.п. ф-лы, 3 табл., 8 пр.

1. Компаунд для антифрикционных покрытий, включающий эпоксидиановую смолу, активный разбавитель, графит, дисульфид молибдена, цирконат-титанат свинца и аминный отвердитель, отличающийся тем, что он дополнительно содержит смесь парафинового углеводорода С10Н22-С11Н24 и полиметилсилокеана, взятых в соотношении 5:1 по массе, и тонкую фракцию гидроокиси алюминия с размером частиц 0,08-0,12 мкм при следующих соотношениях массовых частей компонентов:

а в качестве активного разбавителя содержит глицидиловый эфир.

2. Компаунд для антифрикционных покрытий по п. 1, отличающийся тем, что он содержит в качестве активного разбавителя арилглицидиловый эфир.

3. Компаунд для антифрикционных покрытий по п. 1, отличающийся тем, что он содержит в качестве активного разбавителя алкилглицидиловый эфир.

4. Компаунд для антифрикционных покрытий по п. 1, отличающийся тем, что он содержит в качестве активного разбавителя диглицидиловый эфир.

| Антифрикционная композиция для покрытия узлов трения скольжения | 1990 |

|

SU1776666A1 |

| СУСПЕНЗИЯ ДЛЯ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ЖАРОСТОЙКОГО ПОКРЫТИЯ | 1988 |

|

RU1582548C |

| Композиция для антифрикционных покрытий | 1986 |

|

SU1376544A1 |

| US 5482637 A, 09.01.1996. | |||

Авторы

Даты

2017-05-31—Публикация

2016-08-18—Подача