Изобретение относится к антифрикционным материалам на полимерной основе и может быть использовано в машиностроении, в частности в станкостроении, для формования методом запрессовки покрытий

узлов трения, в т.ч. сложной конфигурации и цилиндрических поверхностей.

Близким по технической сущности к заявляемому изобретению являются эпоксидные антифрикционйые композиции для

запрессовки Diamant moglice WL/B 1 nSKC-7 2.

Композиция Diamant moglice WL/B имеет недостаточно высокую износостойкость: износ ее при трении без смазочного материала составляет порядка 30 мкм.

Более высокой износостойкостью по сравнению с вышеуказанной композицией обладает выбранная в качестве прототипа композиция КС-7 на основе эпоксидной смолы, минерального наполнителя и амин- ного отвердителя. По данным анализа образца она содержит эпоксидно-диановую смолу и смесевой наполнитель, основными составляющими которого являются графит, дисульфид молибдена, соединения алюминия и кремния.); Однако износостойкость КС-7 также недостаточно велика: износ при трении без смазочного материала составляет 25 мкм.

Целью изобретения является повышение износостойкости и разрушающего напряжения при сжатии покрытий.

Согласно изобретению композиция включает, мас.ч.: эпоксидно-диановую смо- лу с содержанием эпоксидных групп 19,9- 23,5 мас.% , дисульфид молибдена, графит скрытокристаллический, в качестве наполнителя - материал сегнетокерамический ЦТС-шлам или цирконат-титаиат свинца, аминные отвердители или их соли, эпоксидную модифицированную смолу или эпокси- новолачную.

С целью получения композиций, обладающих улучшенными технологическими свойствами при нанесении их на поверхности скольжения методом запрессовки, в них можно вводить одну из технологических добавок - алюминий оксид (ТУ 6-05-426-75), порошок кислотоустойчивый (ТУ 21-30-17- 68, ТУ 21 УССР-220-79), кварцевую муку (ТУ 21-23-237-88) в количестве 35-60 мас.ч.

В заявляемой композиции использоиз- ны:

1.Эпоксидно-диановые смолы марок ЭД-20 и ЭД-22 по ГОСТ 10587-84.

2.Смола эпоксидная модифицированная марки УП-563 - продукт взаимодействия ди- карбонового эфира олигодиэтиленгликольсе- бацината (УП-554) с эпоксидно-диановой смолой ЭД-20. Смола имеет следующие основные характеристики:

-массовая доля эпоксидных групп 7-9%;

-динамическая вязкость при темпера- туре 80°С не более 2,5 Па.с,

3.Смола эпоксидная модифицированная марки УП-599 - продукт модификации смолы ДЭГ-1 (продукт взаимодействия диэ- тиленгликоля с эпихлоргидрином) дмкарбоновым эфиром олигодиэтиленгликольсеба- цината (УП-554).

Смола имеет следующие основные характеристики:

-массовая доля эпоксидных групп - 6,0-8,5%;

-динамическая вязкость при температуре 80°С не более 0,45 Пак;.

4.Смола эпоксидная модифицированная марки УП-5А99 - продукт модификации смолы ДЭГ-1 олигоэфиром УП-559 (продукт конденсации диэтиленгликоля и адипино- ,вой кислоты). Смола имеет следующие основные характеристики:

-массовая доля эпоксидных групп - 6-9%;

-динамическая вязкость при температуре 80°С не более 0,58 Па-с.

Смолы УП-563, УП-599, УП-5А99 выпускаются по ТУ 6-05-1869-79 и предназначаются для приготовления эластичных пропиточно-заливочных компаундов, клеев и связующих для стеклопластиков.

5.Смола эпоксиноволачная марки КП- 643 - продукт конденсации эпихлоргидрина с новолачной фенолоформальдегидной смолой. Выпускается по ТУ 6-05-1585-77 и при- иеняется для изготовления тепло- и химически стойких связующих для стеклопластиков, клеев, компаундов и пресс-материалов. Смола УП-643 имеет следующие основные характеристики:

-массовая доля эпоксидных групп не менее 22%;

-динамическая вязкость при 50°С не более 90 Па-с.

6.Дисульфид молибдена марки ДМ-1 выпускается по ТУ 46-19-133-85.

7.Графит скрытокристаллический марки ГЛС-3 (ГОСТ 5420-79).

8.Материал сегнетокерамический ЦТС- шлам, выпускаемый по ПВБО.027.001 ТУ.

9.Цирконат-титанат свинца марок ЦТС- 19, ЦТБС-3 (ГОСТ 1 3927-80).

10.Аминные отвердители холодного отверждения: моноцианэтилированный диэти- лентриамин марки УП-063М (ТУ 64)5-1863-78) 2-(триэтилентетраминометил)фенол марки УП-583Т, представляющий продукт конденсации формальдегида, фенола и триэтилентет- рамина; диэтилентр нами пометил фенол марки УП-583Д (ГУ 6-05-241-331-82); этилен- дизминометилфенол марки АФ-2 - продукт конденсации формальдегида, фенола и эти- лендиамина (ТУ 6-05-1663-74); смеси одного из отвердителей марок УП-583Д. УП-583Т, АФ-2 с отвердителем УП-0633М в соотношениях 1:1, 1:2,2:1.

Композиция готовится следующим образом.

В эпоксидно-диановую смолу, подогретую до ТОфС, при перемешивании вводят одну из смол модифицированных марок УП- 563, УП-599, УП-5А99 либо эпоксиноволач- ную смолу УП-643. Смесь перемешивают и вводят наполнители в следующей последовательности: дисульфид молибдена, графит, ЦТС либо ЦТС-шлам и, при необходимости, технологические добавки - алюминий оксид, либо порошок кислотоустойчивый, либо кварцевую муку в количествах, указанных в примерах. После получения однородной смеси композицию охлаждают до комнатной температуры. Расчетное количество одного из отвердителей (УП-0633М, УП- 583Д, УП-583Т, АФ-2) либо их смесей вводят непосредственно перед применением композиции.

Композицию наносят с помощью ручного пресса на предварительно очищенные и обезжиренные металлические поверхности узлов трения, в т.ч. сложной конфигурации и цилиндрические поверхности.

Затвердевание покрытия в нормальных условиях (20±2)°С- происходит за 18-20 ч, достижение максимальных значений показателей - в течение 7 сут.

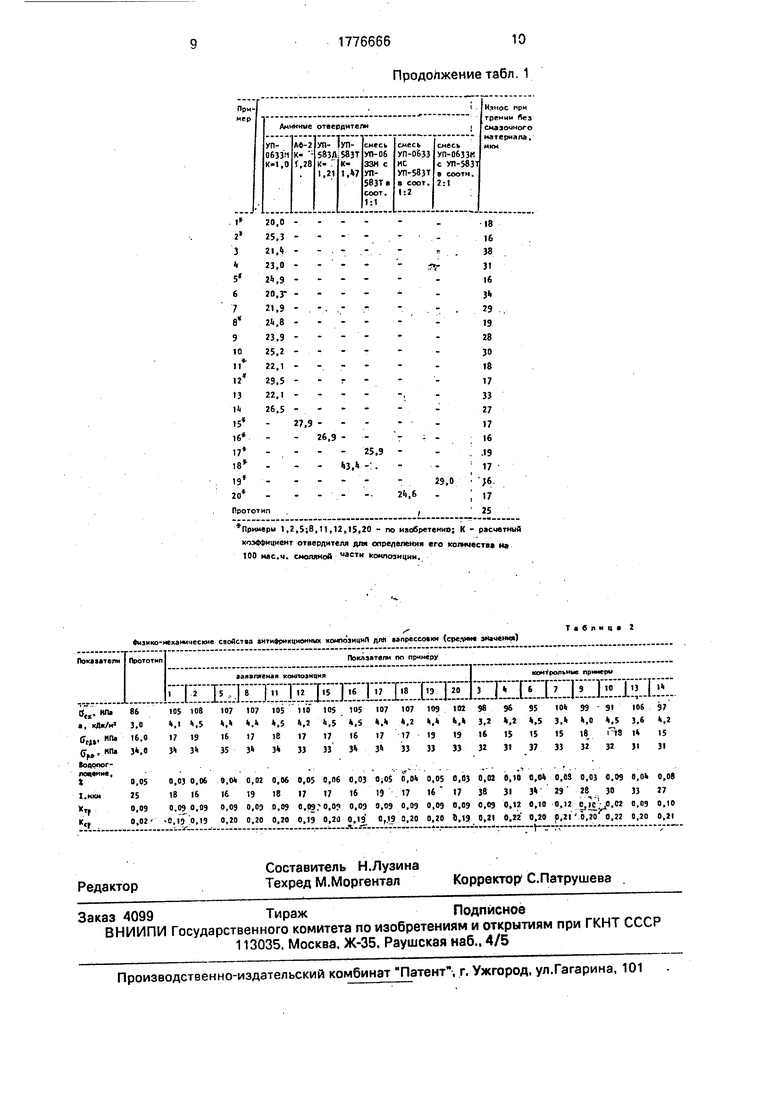

Составы предлагаемой композиции (примеры 1,2,5,8,11,12,15-20) приведены в табл.1, где также дана оценка величины износа ряда исследованных композиций, который определен при трении пальчикового образца по цилиндру из чугуна без смазочного материала при давлении 2 МПа, скорости скольжения 15,7м/мин и продолжительности испытания 6 ч.

Характеристика физико-механических свойств предлагаемой композиции в сравнении с известными антифрикционными компаундами для запрессовки приведена в табл.2.

Триботехнические свойства композиций определены на стендах и по методикам Экспериментального научно-исследовательского института металлорежущих станков.

Коэффициент трения в паре с чугуном при смазывании антискачковым маслом ИНСп определен при давлении 0,5 МПа и скорости скольжения 0,8 мм/мин (КТр).

Коэффициент трения в паре с чугуном при смазывании нелегированным индустриальным маслом И-40А определен как среднее значение коэффициентов трения покоя при продолжительности неподвижного контакта 0 и 60 сек и коэффициента трения при скорости скольжения 0,8 мм/мин и четырех значениях давления: 0,1; 0,2; 0,5; 1,ОМПа(Кср).

Физико-механические характеристики композиций определены по методикам соответствующих ГОСТов:

Разрушающее напряжение при сжатии (оьж)-по ГОСТ 4651-82;

Прочность клеевого соединения ст 3/ст 3 при сдвиге ( Осдв) - по ГОСТ 14759-69.

Прочность клеевого соединения ст 3/ ст

3 при равномерном отрыве (Ор.0.) - по ГОСТ 14760-69.

Ударная вязкость (а) - по ГОСТ 4647-80. Водопоглощение за 24 ч при (20 + 2)°С по ГОСТ 4650-80.

Из данных табл.1, 2 следует, что введение в наполненную эпоксидную композицию одной из смол УП-563, УП-599, УП-5А99 либо УП-643 в количествах менее нижнего

предела (примеры 3,6,9,13) не позволяет снизить износ композиции при трении без смазочного материала. Износ композиции по указанным примерам более, чем на 12% выше износа прототипа.

При содержании одной из смол УП-563, УП-599, УП-5А99 либо УП-643 в количествах более верхнего предела (примеры 4,7,10,14) также невозможно достичь низких значений износа композиции при трении без смазочного материала. В этом случае износ более чем на 8% выше значений износа прототипа.

Как видно из табл.1,2, приведенные типы отвердителей и их количество в указанных пределах не оказывают существенного влияния на износ наполненных композиций и их физико-механические показатели (примеры 14-20).

Таким образом, введение в композицию, содержащую зпоксидно-диановую смолу, твердые смазки, ЦТС-шлам либо ЦТС, эпоксидной модифицированной либо с эпоксиноволачной смол, только в оптимальных количествах позволяет повысить

износостойкость и оЬж. Износ таких композиций при трении без смазочного материала более, чем на 24% ниже износа прототипа. У заявляемой композиции Осж на 20% выше, чем у прототипа.

Предлагаемая композиция обладает вы-, сокой стойкостью к воздействию смазочных масел: маслопоглощение ее, определенное по методике ГОСТ 12020-80, составляет 0,03-0,04 за 24 ч при (20±2)°С.

Антискачковые свойства заявляемой композиции:

-средняя амплитуда

скачков, мкм102-138

-режимы без

скачков. %15-20

Средняя амплитуда скачков (автоколебаний) и процент режимов испытаний без скачков определяют при трении в паре с чугуном и смазыванием маслом И-40А при

четырех значениях давления 0,1; 0,2; 0,5 и 1 МПа и 12 ступенях скорости скольжения в диапазоне 0,8-765 мм/мин (48 режимов).

Использование в заявленной композиции одной их технологических добавок - оксида алюминия и т.д. в виде мелкодисперсных порошков в указанных количествах в значительной степени препятствует оседанию тяжелого наполнителя ЦТС и в одинаковой степени позволяет регулировать величину жизнеспособности, достичь ее не менее чем за 100 мин, что превышает жизнеспособность известной композиции. Формула изобретения 1, Антифрикционная композиция для покрытия узлов трения скольжения, включающая эпоксидно-диановую смолу с содержанием эпоксидных групп 19,9-23,5 мас.%, дисульфид молибдена, скрытокристалличе- ский графит, аминные отвердители или их смеси, отлича ющаяся тем, что, с целью повышения износостойкости и разрушающего напряжения при сжатии покрытия, композиция дополнительно содержит эпоксидную модифицированную смолу, представляющую собой продукт взаимодействия олигоэфира на основе диэтиленгликоля и адипиновой или себациновой кислоты с эпоксидно-диановой смолой с содержанием эпоксидных групп 19,9-22 мас.% или с эпоксидной алифатиче-

ской смолой, или эпоксиноволачную смолу, и наполнитель-сегнетокерамический материал или цирконат-титанат свинца при следующем соотношении ингредиентов композиции, мас.ч.:

Эпоксидно-диановая

смола с содержанием

эпоксидных групп

19,9-23,5 мас.%100

Указанная эпоксидная

модифицированная

смола или эпоксиноволачная смола10-20

Дисульфид молибдена 5-10

Скрытокристаллический

графит35-40

Сегнетокерамический

материал или цирконат- титанат свинца200-300

Аминные отвердители

или их смеси20,5-43,4.

2. Композиция по п.1, о т л и ч а ю щ а я- с я тем, что, с целью улучшения технологических свойств при нанесении композиции на поверхности скольжения методом запрессовки, она дополнительно содержит технологическую добавку, выбранную из группы, включающей алюминий Ьксид, кислотоустойчивый порошок, кварцевую муку, в количестве 35-60 мас.ч.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Антифрикционная композиция для покрытия узлов трения скольжения | 1990 |

|

SU1742284A1 |

| Антифрикционная композиция для покрытий | 1989 |

|

SU1703660A1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 2004 |

|

RU2272052C1 |

| Антифрикционная композиция | 1991 |

|

SU1812189A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2002 |

|

RU2220991C1 |

| КОМПАУНД | 2015 |

|

RU2613987C2 |

| Эпоксидная композиция для монолитных покрытий полов | 1990 |

|

SU1754747A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ГРАДИЕНТНЫХ ПОКРЫТИЙ | 2009 |

|

RU2425080C1 |

| Компаунд для антифрикционных покрытий | 2016 |

|

RU2621115C1 |

| ИЗНОСОСТОЙКИЙ ЗАЩИТНЫЙ ПОЛИМЕРНЫЙ СОСТАВ | 2006 |

|

RU2309966C1 |

Использование: машиностроение, станкостроение, для формования методом запрессовки покрытий узлов трения сложной конфигурации и цилиндрических поверхностей. Сущность изобретения: композиция включает, мае.ч.: эпоксидно-диановая смола с содержанием эпоксидных групп 19,9- 23,5 мас.% 100, дисульфид молибдена 5-10. графит скрытокристаллический 35-40, в качестве наполнителя - материал сёгнетоке- рамический или цирконат-титанат свинца 200-300, аминные отвердители или их смеси 20,5-43,4, эпоксидная модифицированная смола или эпоксиноволачная смола 10- 20. Эпоксидная модифицированная смола представляет собой продукт взаимодействия олигоэфира на основе диэтиленгликоля и адипиновой или себациновой кислоты с эпоксидно-диановой смолой с содержанием эпоксидных групп 19,9-22 мас.% или с эпоксидной алифатической смолой. Для улучшения технологических свойств при нанесении композиции на поверхности скольжения методом запрессовки она может дополнительно содержать технологическую добавку, выбранную из группы, включающей алюминий оксид, порошок кислотоустойчивый, кварцевую муку, в количестве 35-60 мае.ч. Жизнеспособность предложенной композиции составляет не менее 60 мин. Износ материала покрытия при трении пальчикового образца по цилиндру из чугуна без смазочного материала при давлении 2 МПа, скорости скольжения 15,7 м/мин и продолжительности испытания 6 ч составляет 16-19 мкм. Материал покрытия характеризуется разрушающим напряжением при сжатии 102-110 МПа, ударной вязкостью 4,1-4,5- кДж/м2, водопоглощением за 24 ч при 20иС 0,02-0,06%, прочностью клеевого соединения Ст.З/Ст.З при сдвиге 16- 19 МПа, прочностью клеевого соединения при равномерном отрыве 33-35 МПа. - W Ј Ч| VJ О О О 0

Влияние состава композиции на износ при трении без смазочного материала

Прототип КС-7

9 - - 26.9 - - - 25.9 - «.з,.-. 2М

Прим«рН 1,2.588,11,.20 - по «обретение; К - расчеши коэффициент отверлителя для определен,,,, его количества на 100 мве.ч. смоляной «аети композиции.

Физико-механические сиоЯстм антифрикционных композиция пли аапрассоаки (срелми эиаченм)

Показатели

Прототип

заявляемая композиция

2 Js . 8 11 12 JlS 16 Г Jl8

а, кДж/н fffj,. ИПа О.ИПа

Воцолог- ломниа,

t

I.HXM

XT.

8610510В

3,04,,5

34,

107 4.4 16 35

107 4,4 17 34

105 4,5 18 3

11В 4,2 17 33

105 4,5 17 33

Ю5 4.5 16 34

107 4.4 17 34

107 4,2 17 33

109101

1319

3333

58 3,1 16 32

96 4,2 15 31

9510499

.53,44,0

151516

37зззг

9110697

riS1415

323131

0,05 0.03 0,060.040,020,060.05 0,1)60,030.05 0,040,050,03 0,02в,10 0,04 O.J3 0,03 0,03 0.04 0,08

25 в 6 91817 171619 1716 17 3В31 34 29 28 30 33 27

0,09 О.П9 0,090,090,0}0,090.09.-0,,030.09 0,030,090,09 0,090,12 0,10 0,12 С,с 0,02 0,09 0,10

0,02 .0,,190,200,200.200,19 0,200,,190,200.20Я.19 0,210.22 0.2 0,21 if,.22 0,20 OJ2I

.4 . . .

Продолжение табл. 1

29,0

М

18 16 38 31 16 3

29

19 28 30 18 17 33 27 J7 16 .19 17 56 17 25

Таблица 2

Поклэатели по примеру

1о

контрольные примерь

107 4.4 17 34

107 4,2 17 33

109101

1319

3333

58 3,1 16 32

96 4,2 15 31

9510499

.53,44,0

151516

37зззг

9110697

riS1415

323131

| Проспект фирмы Diamant Kitte, ФРГ, 1981г | |||

| Проспект фирмы lleitbelag Technik, Антифрикционные покрытия4, ФРГ, 1986 |

Авторы

Даты

1992-11-23—Публикация

1990-01-02—Подача