Слд 1 Э) ел 4

Изобретение относится к композициям для антифрикционных покрытий и может быть использовано в магаино- строении для покрытия деталей станков и приборов, имеющих в конструкциях узлы трения скольжения.

Целью изобретения является повышение износостойкости адгезионных характеристик покрытий.

Композицию получают путем смешения при 8-25°С эпоксидной смолы и бутилглицидилового эфира с последующим введением в смесь графита,поли- метилсилоксана (ПМС) и полиметилфе- нилсилоксана (ПМФС).Монрцианзтилди- этилентриамин вводят в композицию непосредственно перед применением.

В качестве эпоксидной смолы в композиции может быть использована низкомолекулярная эпоксидная диано- вая смола, содержащая 22,1-23,5% эпоксидных групп (ГОСТ 10587-84), а в качестве бутилглицидилового эфи0

лом марки ИНСп. Разрушающее напряжение при сжатии определяют по ГОСТ 4651-82, прочность клеевого соединения СтЗ/СтЗ при сдвиге Сед по ГОСТ 14759-69, прочность клеевого соединения СтЗ/СтЗ при равномерном отрыве 0,.в. - по ГОСТ 14760-69, ударную вязкость (а) - ГОСТ 4647-80, водопоглощение за 24 ч при 20±2 с - по ГОСТ 4650-80, вязкость смоляной части J определяют при 25 С на приборе Реотест-2 (ГДР).Жизнеспособность композиции t определяют 5 путем наблюдения за изменением ее вязкости при в массе 200 г с момента введения отвердителя.Для этого композицию термостатируют при заданной температуре,через каждый 10 мин после введения отвердителя отбирают пробы и определяют вязкость по вискозиметру Реотест-2.3а жизнеспособность композиции принимают время с момента введения отвер0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ГРАДИЕНТНЫХ ПОКРЫТИЙ | 2009 |

|

RU2425080C1 |

| Антифрикционная композиция и способ ее получения | 1987 |

|

SU1479474A1 |

| Антифрикционная композиция для покрытия узлов трения скольжения | 1990 |

|

SU1742284A1 |

| Антифрикционная композиция для покрытия узлов трения скольжения | 1990 |

|

SU1776666A1 |

| Компаунд для антифрикционных покрытий | 2016 |

|

RU2621115C1 |

| ВЫСОКОНАПОЛНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ - СИНТЕГРАН | 1995 |

|

RU2110539C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2285027C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ СОЕДИНЕНИЯ ПОЛИПРОПИЛЕНА С НЕРЖАВЕЮЩЕЙ СТАЛЬЮ | 2001 |

|

RU2196160C1 |

| Антифрикционная композиция для покрытий | 1989 |

|

SU1703660A1 |

| ЭПОКСИДНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2184131C2 |

Изобретение относится к композициям для антифрикционных покрытий и может быть использовано в машиностроении для покрытия деталей станков и приборов, имеющих в конструкциях узлы трения скольжения. Изобра тение позволяет повысить в 2 раза и более износостойкость и адгезионные характеристики покрытий. Композиция содержит, мае.ч.: эпоксидную диановую смолу 100; бутилглицидкло- вый эфир 13-17; графит 35-40; моно- цианэтилдиэтилентриамин 25,5-29,1; полиметилсилоксан 0,14-0,18 к поли- метилфенилсилоксан О,1-0,4.Композицию получают смешиванием при 18- эпоксидной смолы и бутилглици- дилрвого эфира с последующим введением в смесь графита, полиметилси- локсана и полиметилфенилсилоксана. Моноцианэтилдиэтилентриамин вводят в композицию непосредственно перед применением. 2 табл. § (Л

Ния вязкости, при котьрой переработка композиции невозможна.

Формула

изобретения

30

ра - бутилглицидиловый эфир с динами- 25 дителя до момента резкого возраста- ческой вязкостью при 0,001- 0,002 Па-с и 62-33% эпоксидных групп (ТУ 6-05-241-152-77).

Антифрикционное покрытие получают путем свободной заливки композиции, в зазор, образуемый между деталью, на которую наносится композиция, и окончательно обработанной сопряткен- ной деталью,на которой наносится слой разделительного состава толщиной 2-3 мкм, позволяющий демонтировать детали после отверждения компо- зици.Толщина отвержденнного покрытия составляет 1,5-2,0 мм.Отверждение его происходит при 20+2 с в течение 20-24 ч.Максимальная величина показателей достигается через 5 суток.

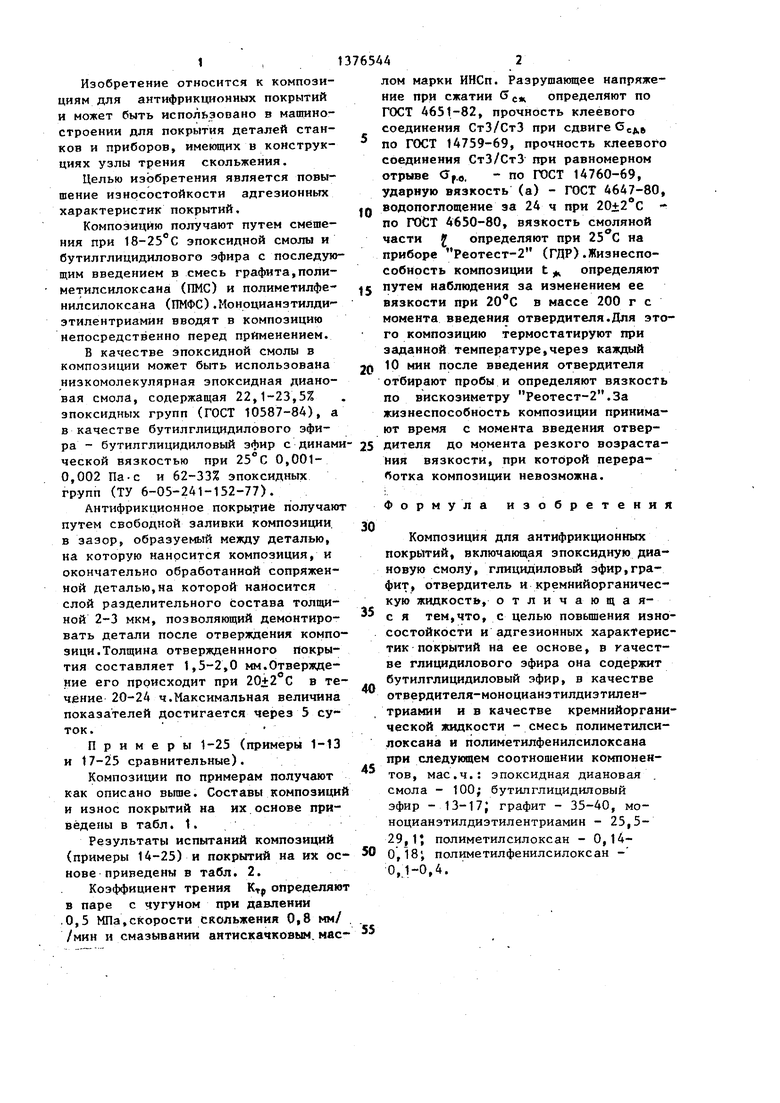

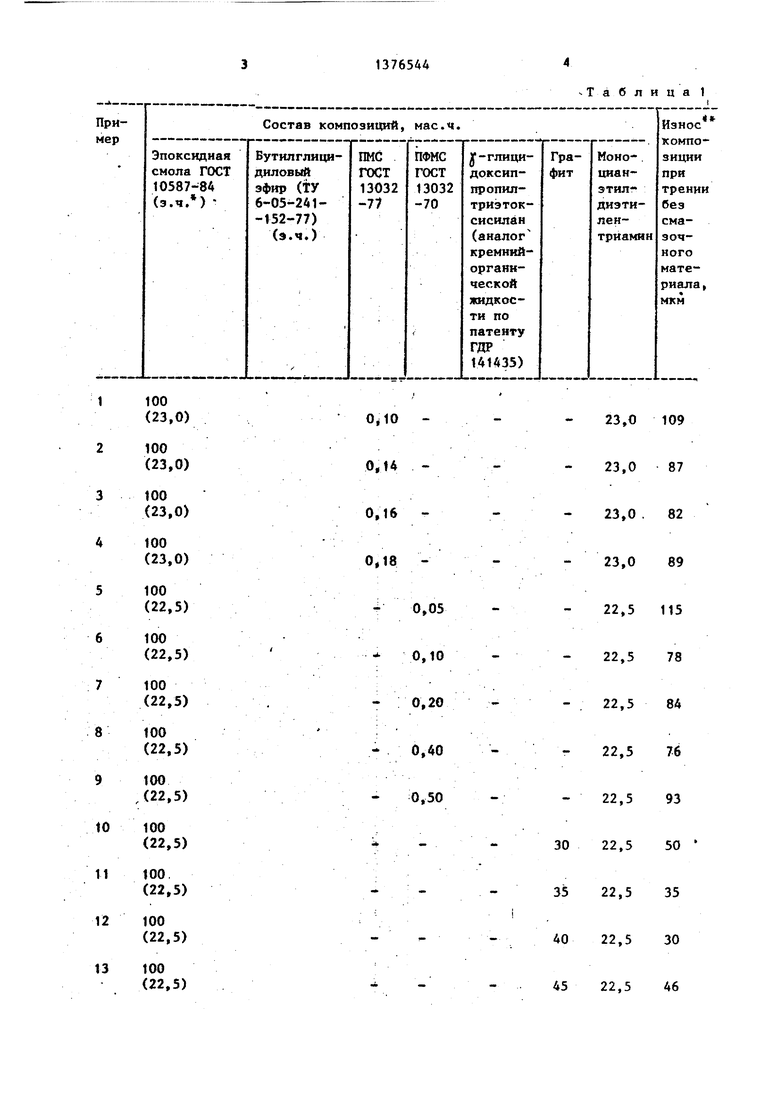

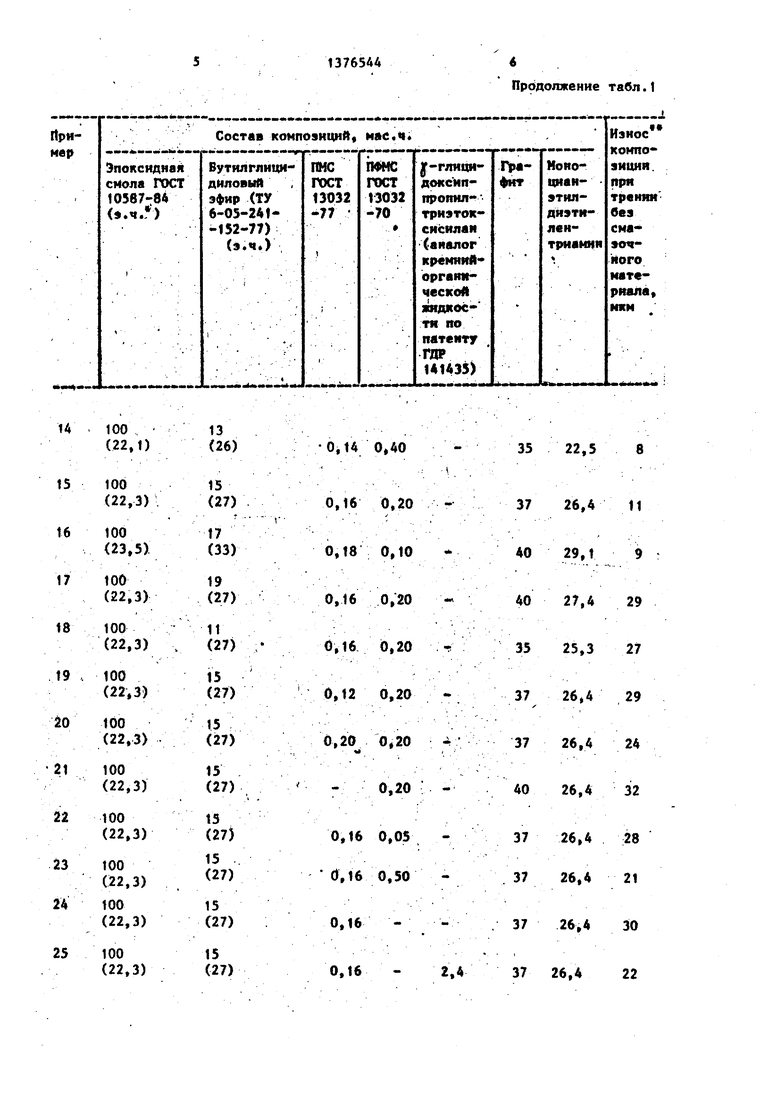

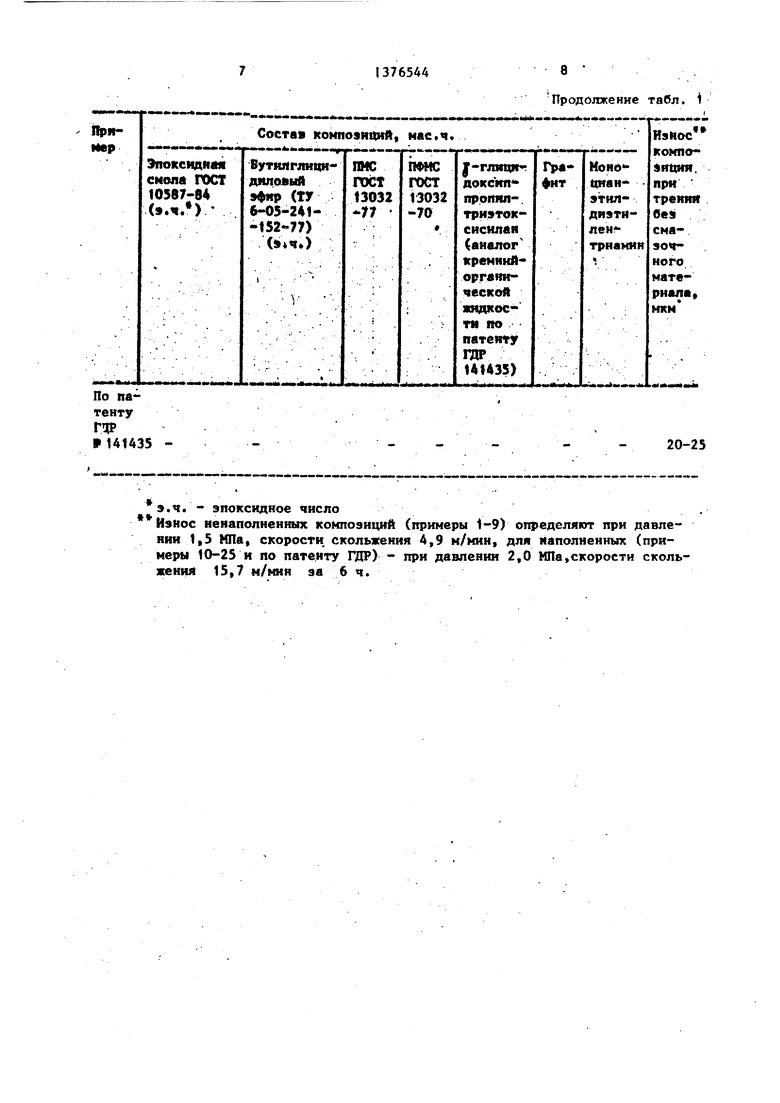

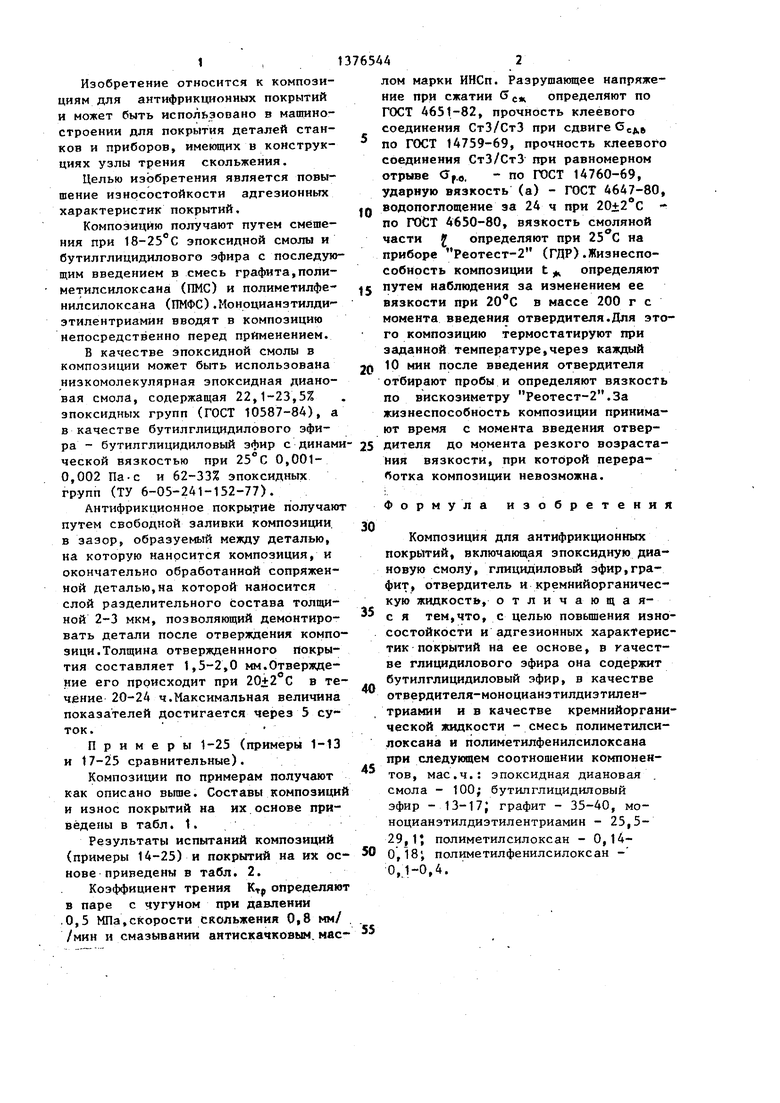

Примеры 1-25 (примеры 1-13 и 17-25 сравнительные).

Композиции по примерам получают как описано вьппе. Составы композиций и износ покрытий на их основе приведены в табл. 1.

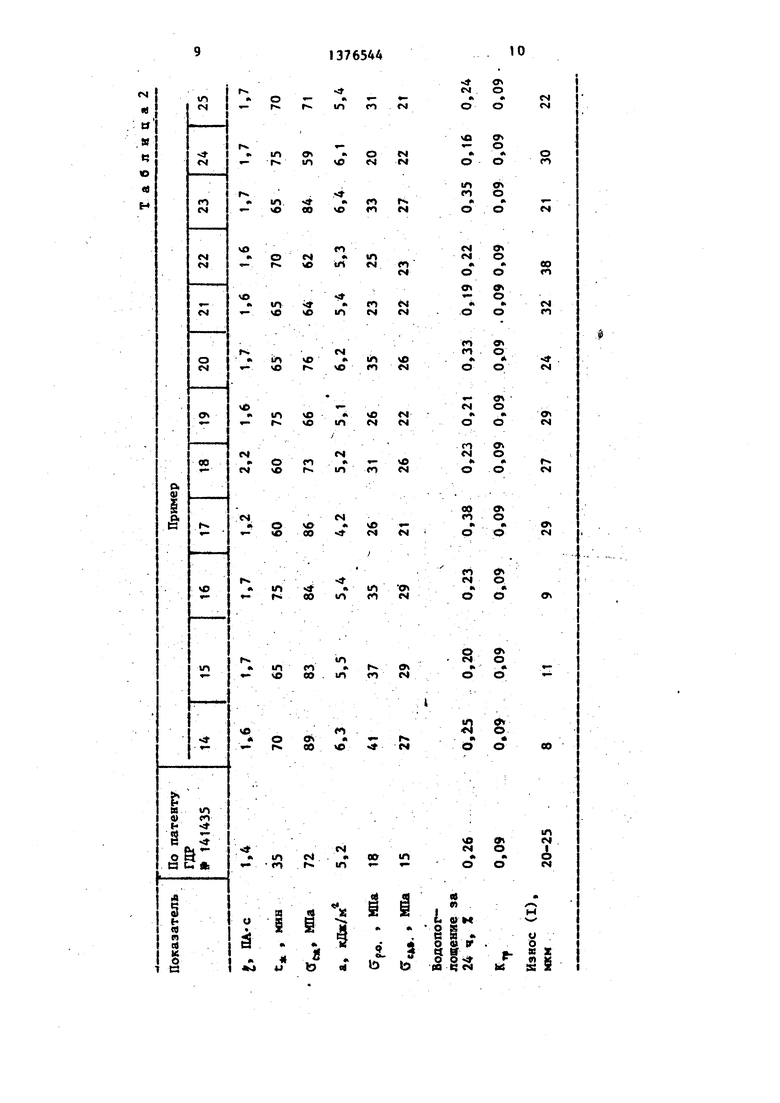

Результаты испытаний композиций (примеры 14-25) и покрытий на их основе приведены в табл. 2.

Коэффициент трения определяют в паре с чугуном при давлении .0,5 МПа,скорости скольжения 0,8 мм/ . /мин и смазывании аптискачковым. мае-

35

40

Композиция для антифрикционных покрытий, включающая эпоксидную диа- новую смолу, глицидиловый эфир,графит, отвердитель и кремнийорганичес- кую жидкость, отличающая- с я тем,что, с целью повьщ1ения износостойкости и адгезионных характеристик покрытий на ее основе, в качестве глицидилового эфира она содержит бутилглицидиловый эфир, в качестве отвердителя-моноцианэтилдиэтилен- триамии и в качестве кремнийоргани- ческой жидкости - смесь полиметилси- локсана и полиметилфенилсилоксана при следукяцем соотношении компонентов, мае.ч.: эпоксидная диановая смола - 100; бутилглицидиловый эфир - 13-17; графит - 35-40, мо- ноцианэтилдиэтилентриамин - 25,529,1 полиметилсилоксан - 0,14- 50 0,18; полиметилфенилсилоксаи o,;i-o,4.

45

Ния вязкости, при котьрой переработка композиции невозможна.

дителя до момента резкого возраста

Формула

изобретения

Композиция для антифрикционных покрытий, включающая эпоксидную диа- новую смолу, глицидиловый эфир,графит, отвердитель и кремнийорганичес- кую жидкость, отличающая- с я тем,что, с целью повьщ1ения износостойкости и адгезионных характеристик покрытий на ее основе, в качестве глицидилового эфира она содержит бутилглицидиловый эфир, в качестве отвердителя-моноцианэтилдиэтилен- триамии и в качестве кремнийоргани- ческой жидкости - смесь полиметилси- локсана и полиметилфенилсилоксана при следукяцем соотношении компонентов, мае.ч.: эпоксидная диановая смола - 100; бутилглицидиловый эфир - 13-17; графит - 35-40, мо- ноцианэтилдиэтилентриамин - 25,529,1 полиметилсилоксан - 0,14- 0,18; полиметилфенилсилоксаи o,;i-o,4.

- Т а б л и ц а 1

23,0109

23,087

23,0 .82

23,089

22,5115

22,578

- . 22,584

22,576

22,593

30 22,550

35 22,535

40 22,530

45 22,546

Продолжение табл.1

По патентуГЧР №141435 t

э.ч. - эпоксидное число

Износ иеяаполиеиных композиций (примеры 1-9) определяют при давлении 1,5 МЛа скорости, скольжения 4,9 м/мин, для иаполненных (примеры 10-25 и по патеиту ГДР) - при давлении 2,0 МПа,скорости скольжения 15,7 м/мин за 6 ч.

продолжение табл. 1

«

ИяНОС

компо ищм,

при

Tpemm

бея

сма904иогоматериаламкм

20-25

| ЛАЗЕРНОЕ СОПЛО С ПОДВИЖНЫМ ЭЛЕМЕНТОМ | 2012 |

|

RU2607889C2 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Установка для транспортирования заготовок электроламп | 1960 |

|

SU141435A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1991-08-07—Публикация

1986-07-27—Подача