Область техники

Настоящее изобретение относится к катализатору, применяемому для очистки выхлопного газа, и к способу очистки выхлопного газа с использованием указанного катализатора. В частности, настоящее изобретение относится к катализатору для очистки выхлопного газа, выпускаемого бензиновым двигателем и дизельным двигателем, и к способу очистки выхлопного газа с использованием такого катализатора.

Уровень техники

Для обработки выхлопного газа, вырабатываемого в двигателе внутреннего сгорания, ранее было предложено множество различных способов. В частности, для обработки выхлопного газа, вырабатываемого в дизельном двигателе, были предложены различные способы, направленные на снижение выбросов порошкообразных веществ (ПВ) и NOx, содержащихся в выхлопном газе. Например, в качестве катализаторов для очистки выхлопного газа были предложены катализатор окисления, способствующий окислению моноксида углерода (далее также обозначаемого "СО") и углеводородов (далее также обозначаемых "УВ") до CO2 или Н2О, катализатор-накопитель NOx, который аккумулирует оксид азота (далее также обозначаемый "NOx"), а также трехфункциональный катализатор, позволяющий одновременно удалять NOx, СО и УВ, и катализаторы, подобные перечисленным.

В последнее время из-за ужесточения требований к составу выхлопного газа появилась потребность в создании эффективного способа обработки СО при низкой температуре выхлопного газа; были предложены различные способы, например, способ, повышающий эффективность обработки СО при низкой температуре посредством использования оксида алюминия, таких оксидов, как оксид циркония или оксид церия, включающих частицы малых диаметров, в сочетании с благородным металлом, например, платиной (WO 2012/121085). В качестве другого способа, с помощью которого можно эффективно обрабатывать СО даже при низкой температуре выхлопного газа, был предложен способ, включающий обработку СО с использованием благородного металла и сложного оксида алюминия и циркония, или сложного оксида алюминия, циркония и титана (WO 2012/137930). Описано, что благородный металл предпочтительно представляет собой палладий в виде частиц диаметром порядка нанометров, и чем меньше диаметр частиц палладия, тем лучше его рабочие характеристики при очистке от СО при низкой температуре.

Сущность изобретения

Задача настоящего изобретения состоит в обеспечении катализатора для очистки выхлопного газа, с помощью которого может быть эффективно выполнена обработка выхлопного газа, в частности, очистка от СО даже при низкой температуре выхлопного газа, и в обеспечении способа очистки выхлопного газа с использованием указанного катализатора.

Другая задача настоящего изобретения состоит в обеспечении катализатора для очистки выхлопного газа, который может проявлять и поддерживать высокую активность по СО, в частности, даже под воздействием выхлопного газа, имеющего высокую температуру, в течение длительного времени, и в обеспечении способа очистки выхлопного газа с использованием указанного катализатора.

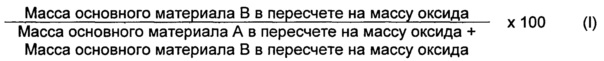

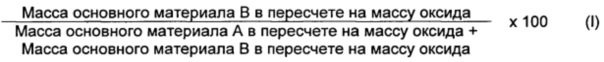

Указанные выше различные задачи могут быть решены посредством следующего: (1) катализатора для очистки выхлопного газа, содержащего благородный металл; оксид, содержащий в качестве основного материала А по меньшей мере два различных элемента, выбранных из группы, состоящей из алюминия, циркония и титана, и оксид, содержащий в качестве основного материала В по меньшей мере один элемент, выбранный из группы, состоящей из кремния, церия, празеодима и лантана; в котором отношение количества основных материалов, представленное следующим уравнением (I):

составляет: (а) от 0,01 до 8% масс., если основной материал В представляет собой кремний, (b) от 0,01 до 2% масс., если основной материал В представляет собой церий, (с) от 0,01 или более до менее 2% масс, если основной материал В представляет собой празеодим, и (d) от 0,01 до 10% масс, если основной материал В представляет собой лантан. Дополнительно, задачи изобретения могут быть решены с помощью способа очистки выхлопного газа, в котором применяют катализатор для очистки выхлопного газа, рассмотренный в пункте (1).

Согласно настоящему изобретению, можно обеспечить катализатор для очистки выхлопного газа, который позволяет эффективно выполнять обработку выхлопного газа, в частности, очистку от СО даже при низкой температуре выхлопного газа, и способ очистки выхлопного газа с использованием указанного катализатора.

Дополнительно, согласно настоящему изобретению можно обеспечить катализатор для очистки выхлопного газа, который даже при воздействии выхлопного газа, имеющего высокую температуру (в частности, выхлопного газа, выделяемого двигателем, в частности, содержащего УВ, СО, NOx, водяной пар и подобные вещества), в частности, в течение длительного времени, может проявлять и поддерживать высокую активность по СО (в частности, в низкотемпературном выхлопном газе), а также можно обеспечить способ очистки выхлопного газа с использованием указанного катализатора.

Краткое описание чертежей

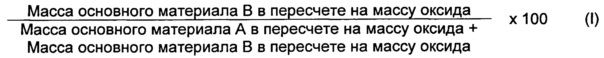

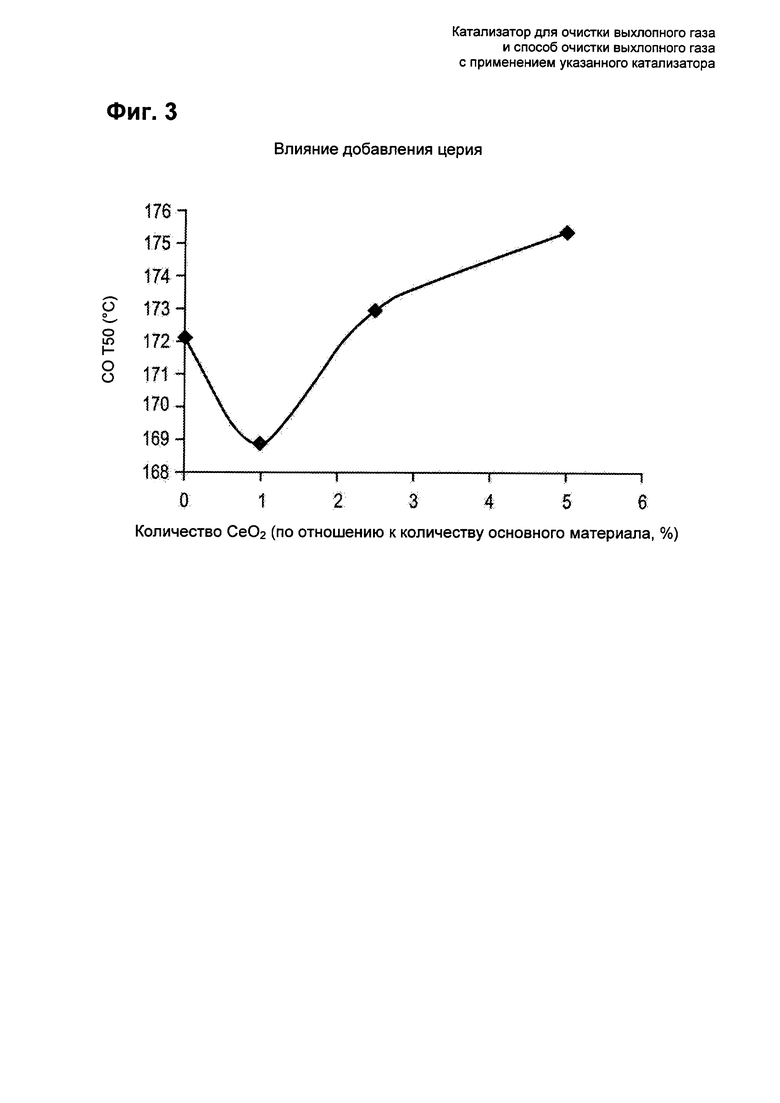

На Фиг. 1 представлен график, демонстрирующий оценку эксплуатационных характеристик катализатора, в который добавлен оксид кремния.

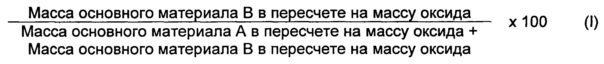

На Фиг. 2 представлен график, демонстрирующий зависимость эксплуатационных характеристик катализатора от количества добавляемого оксида титана.

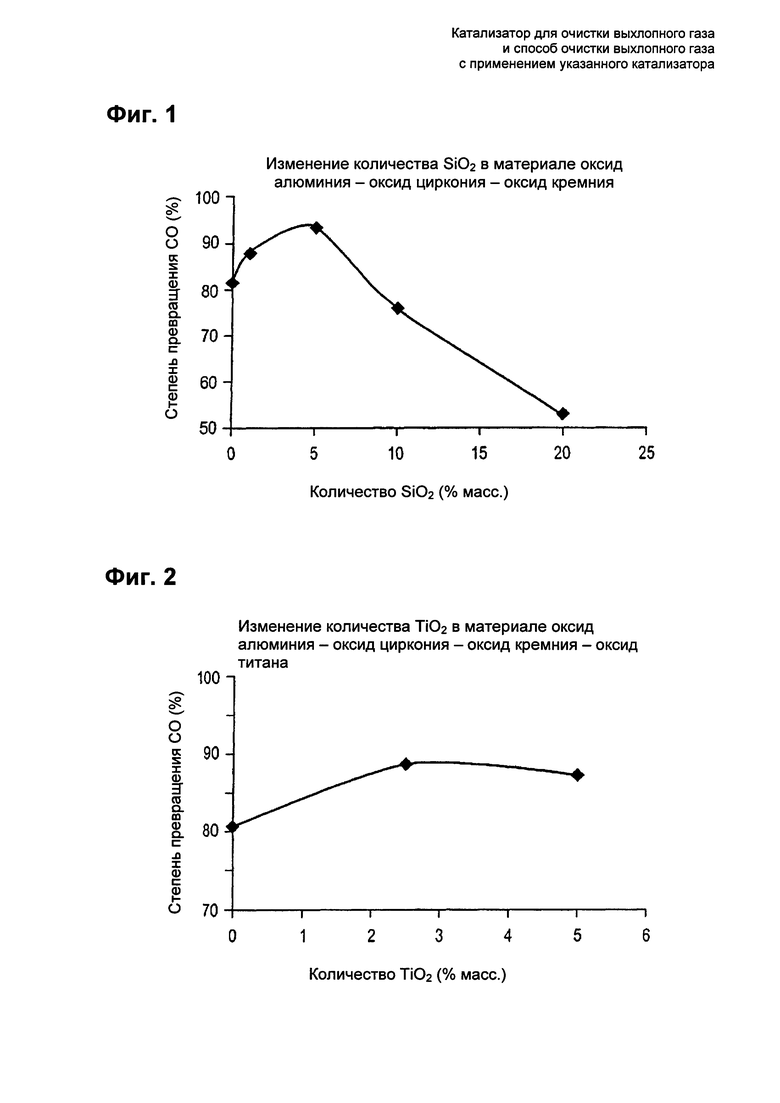

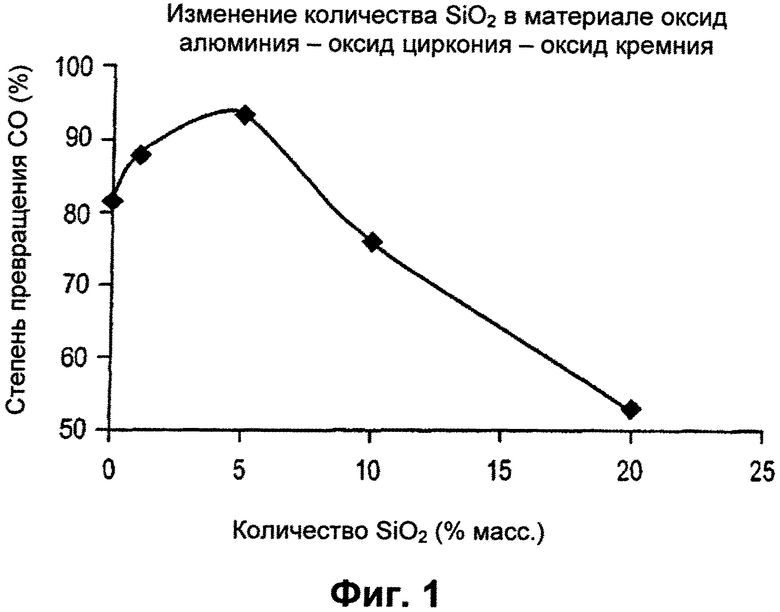

На Фиг. 3 представлены данные по очистке от СО, полученные в испытании 2 катализатора, в который добавлен церий.

Описание воплощений изобретения

Ниже рассмотрены воплощения настоящего изобретения. Следует учитывать, что настоящее изобретение не ограничено рассмотренными воплощениями. Также следует учитывать, что в настоящем описании обозначения диапазонов "от X до Y" означают "от X или более до Y или менее", и, кроме того, обозначения "массовый %" и "% масс." и "масс. части" и "массовые части" следует считать синонимами. Кроме того, если не указано иное, операции и определения свойств и подобные действия выполняли при комнатной температуре (от 20 до 25°C) и относительной влажности от 40 до 50%.

Первый аспект настоящего изобретения относится к следующему: (1) катализатору для очистки выхлопного газа, содержащему благородный металл; оксид, содержащий в качестве основного материала А по меньшей мере два различных элемента, выбранных из группы, состоящей из алюминия, циркония и титана, и оксид, содержащий в качестве основного материала В по меньшей мере один элемент, выбранный из группы, состоящей из кремния, церия, празеодима и лантана, в котором отношение количества основных материалов, представленное следующим уравнением (I):

составляет: (а) от 0,01 до 8% масс., если основной материал В представляет собой кремний, (b) от 0,01 до 2% масс., если основной материал В представляет собой церий, (с) от 0,01 или более до менее 2% масс., если основной материал В представляет собой празеодим, и (d) от 0,01 до 10% масс., если основной материал В представляет собой лантан.

Кроме того, используемый в настоящем описании термин "катализатор для очистки выхлопного газа" также называют "катализатором". Кроме того, "оксид", определяемый признаком "оксид, содержащий в качестве основного материала А по меньшей мере два различных элемента, выбранных из группы, состоящей из алюминия, циркония и титана", не включает оксид основного материала В.

Как указано выше, благодаря содержанию в определенном количестве в катализаторе для очистки выхлопного газа в качестве основного материала В по меньшей мере одного элемента, выбранного из группы, состоящей из кремния, церия, празеодима и лантана, происходит снижение теплосодержания выхлопного газа, и, дополнительно, благодаря окислению УВ и подобных веществ снижается степень спекания, возникающего из-за перемещения ГДМ (группы драгоценных металлов, также называемых благородными металлами), которое вызывается нагревом в результате локального повышения температуры на поверхности катализатора. Кроме того, поскольку ГДМ имеют активный центр, связывающий с СО в результате электронного взаимодействия, что позволяет снижать отравление активного центра ГДМ углеводородами, обработку выхлопного газа, в частности, очистку от СО можно эффективно производить даже при низкой температуре выхлопного газа. Соответственно, даже при воздействии выхлопного газа, имеющего высокую температуру (в частности, выхлопного газа, выделяемого двигателем, в частности, содержащего УВ, СО, NOx, водяной пар и подобные вещества), в частности, в течение длительного времени, катализатор может проявлять поддерживать высокую активность по СО (в частности, в низкотемпературном выхлопном газе). Однако, рассмотренный выше механизм является лишь предположительным, и объем защиты настоящего изобретения не ограничен этим механизмом.

Согласно настоящему изобретению, предложены предпочтительные воплощения (2)-(14).

(2) Катализатор согласно (1), в котором благородный металл представляет собой по меньшей мере один металл, выбранный из группы, состоящей из золота, серебра, платины, палладия, родия, иридия, рутения и осмия.

(3) Катализатор согласно (1) или (2), в котором благородный металл представляет собой по меньшей мере один металл, выбранный из группы, состоящей из платины, палладия, родия и иридия.

(4) Катализатор согласно любому из (1) или (3), в котором благородный металл представляет собой по меньшей мере один металл, выбранный из группы, состоящей из платины, палладия и родия.

(5) Катализатор согласно любому из (1) или (4), в котором количество благородного металла составляет от 0,5 до 20% масс., если общее количество (вычисленное из массы оксида) основного материала А и основного материала В составляет 100% масс.

(6) Катализатор согласно любому из (1) или (5), в котором оксид основного материала А представляет собой смешанный оксид или сложный оксид двух различных элементов.

(7) Катализатор для очистки выхлопного газа согласно любому из (1) или (6), который в качестве основного материала А содержит оксид алюминия, и в качестве основного материала А содержит оксид циркония.

(8) Катализатор для очистки выхлопного газа согласно (7), в котором оксид циркония составляет от 0,1 до 20% масс., при условии, что общая масса (в пересчете на массу оксида) основного материала А составляет 100% масс.

(9) Катализатор для очистки выхлопного газа согласно (7) или (8), который в качестве основного материала А дополнительно содержит оксид титана.

(10) Катализатор для очистки выхлопного газа согласно (9), в котором оксид титана составляет от 0,1 до 20% масс., при условии, что общая масса (в пересчете на массу оксида) основного материала А составляет 100% масс.

(11) Катализатор для очистки выхлопного газа согласно любому из (1)-(10), в котором благородный металл, оксид основного материала А и оксид основного материала В нанесены на носитель, который представляет собой тело трехмерной конструкции.

(12) Катализатор для очистки выхлопного газа согласно любому из (1)-(11), который дополнительно содержит другие добавочные компоненты.

(13) Катализатор для очистки выхлопного газа согласно (12), в котором другой добавочный компонент представляет собой цеолит.

(14) Катализатор для очистки выхлопного газа согласно (12) или (13), в котором другой добавочный компонент нанесен на носитель, который представляет собой тело трехмерной конструкции.

(15) Катализатор для очистки выхлопного газа согласно любому из (12)-(14), в котором другой добавочный компонент содержится в количестве, составляющем от 1 до 150 г на литр носителя.

(16) Способ очистки выхлопного газа, включающий применение катализатора для очистки выхлопного газа согласно любому из (1)-(15).

Катализатор для очистки выхлопного газа

Благородный металл

Благородный металл, используемый в катализаторе согласно настоящему изобретению, предпочтительно представляет собой один или более металлов, выбранных из группы, состоящей из золота (Au), серебра (Ag), платины (Pt), палладия (Pd), родия (Rh), иридия (Ir), рутения (Ru) и осмия (Os). Эти металлы можно использовать по отдельности или в сочетании из двух или более металлов, и предпочтительно они представляют собой платину, палладий, родий и иридий, и более предпочтительно платину, палладий и родий.

В случае использования сочетания двух различных металлов, с точки зрения улучшения окисления УВ и СО, предпочтительно используют платину и палладий. Если компоненты катализатора представляют собой платину и палладий, то массовое отношение платины к палладию предпочтительно составляет от 50:1 до 1:1, предпочтительно от 40:1 до 1:1, более предпочтительно от 30:1 до 1,1:1, еще более предпочтительно от 20:1 до 1,3:1 и наиболее предпочтительно от 5:1 до 1,5:1. По мере использования более предпочтительного диапазона значений массового отношения платины к палладию повышается эффективность очистки СО.

Используемое количество благородного металла предпочтительно составляет от 0,01 до 20 г, более предпочтительно от 0,05 до 10 г и наиболее предпочтительно от 0,3 до 10 г на литр носителя, исходя из количества благородного металла. Кроме того, в случае сочетания из двух или более металлов общее количество предпочтительно находится в вышеуказанном диапазоне.

Количество благородного металла на 100 масс. частей от общего количества (в пересчете на массу оксида) основного материала А и основного материала В составляет от 0,01 до 100 масс. частей, предпочтительно от 0,1 до 50 масс. частей, предпочтительнее от 0,5 до 20 масс. частей и более предпочтительно от 0,8 до 3 масс. частей. Если указанное количество составляет менее 0,01 масс. части, эксплуатационные характеристики катализатора могут ухудшаться; с другой стороны, если указанное количество превышает 100 масс. частей, сильно снижается стойкость при высоких температурах.

В качестве источника благородного металла можно использовать обычно используемый сырьевой материал, чернь благородного металла, водорастворимую соль благородного металла, комплекс благородного металла, коллоид благородного металла или подобный материал, и перед использованием они могут переведены в другую форму, для использования в зависимости способа приготовления катализатора.

Конкретные примеры предпочтительных сырьевых материалов для получения благородных металлов в случае платины включают: галогенид, например, бромид платины и хлорид платины; неорганические соли, например, соль гексагидроксоплатиновой кислоты и соль тетранитроплатиновой кислоты; карбоксилат, например, ацетат; и гидроксид; галогенид, например, галогенид тетраамминплатины и гексаамминплатины; неорганические соли; карбоксилат; и гидроксид, алкоксид, динитродиамминплатину и оксид платины. Предпочтительные примеры включают нитрат, карбоксилат, гидроксид и гексагидроксоплатинат динитродиамминплатины, соли тетраамминплатины и гексамминплатины; в частности, подходящими являются нитрат, карбоксилат, гидроксид платины и соль гексагидроксоплатиновой кислоты, динитродиамминплатина, соли тетраамминплатины и гексамминплатины и подобные вещества.

В случае палладия, примеры включают галогенид, например, хлорид палладия; неорганические соли, например, нитрат и сульфат палладия; карбоксилат, например, ацетат; и гидроксид, галогенид тетраамминпалладия и гексаамминпалладия; неорганические соли; карбоксилат; и гидроксид, алкоксид динитродиамминпалладия, и оксид. Предпочтительные примеры включают нитрат, нитрат динитродиамминпалладия, тетраамминпалладия и гексаамминпалладия; карбоксилат; и гидроксид и нитрат (нитрат палладия), нитрат тетраамминпалладия и гексаамминпалладия; карбоксилат; и гидроксид.

В случае родия, примеры включают родий; галогенид, например, хлорид родия; неорганические соли, например, нитрат, сульфат, соль гексамминродия и соль гексацианородия; карбоксилат, например, ацетат; и гидроксид, алкоксид и оксид. Предпочтительные примеры включают нитрат и соль гексаммминродия и нитрат (нитрат родия).

Основной материал А

Основной материал А представляет собой по меньшей мере два различных элемента, выбранных из группы, состоящей из алюминия, циркония и титана. Если основной материал А состоит из одного элемента, то снижается термостойкость.

Как указано выше, основной материал А включает по меньшей мере два различных элемента, и в катализаторе для очистки выхлопного газа согласно настоящему изобретению основной материал А находится в виде оксида. Оксид основного материала А может представлять собой любое сочетание оксида алюминия, циркония и титана; однако, если катализатор по настоящему изобретению содержит сочетание из оксида алюминия и оксида циркония, это предпочтительно с точки зрения повышения термостойкости.

Отношение компонентов в основном материале А может быть любым, при условии, что основной материал А действует как катализатор; однако, если количество оксида циркония составляет от 0,1 до 20% масс, при условии, что общая масса (в пересчете на массу оксида) основного материала А составляет 100% масс., это предпочтительно сточки зрения повышения термостойкости.

Кроме того, если помимо оксида алюминия и оксида циркония в качестве основного материала А, в основной материал А дополнительно добавляют оксид титана, это предпочтительно с точки зрения повышения термостойкости. Кроме того, если количество оксида титана составляет от 0,1 до 20% масс., при условии, что общая масса (в пересчете на массу оксида) основного материала А составляет 100% масс., это предпочтительно с точки зрения повышения термостойкости.

Кроме того, как указано выше, отношение компонентов в основном материале А (в пересчете на массу оксида) может быть любым, при условии, что основной материал А действует как катализатор; однако, в частности, учитывая большую удельную площадь поверхности и высокую термостойкость, количество Al2O3 предпочтительно составляет от 60 до 96% масс., количество ZrO2 предпочтительно составляет от 4 до 20% масс., и количество TiO2 предпочтительно составляет от 0 до 20% масс., при условии, что общая масса (в пересчете на массу оксида) основного материала А составляет 100% масс. Кроме того, с точки зрения повышения термостойкости, количество Al2O3 более предпочтительно составляет от 70 до 97% масс., количество ZrO2 более предпочтительно составляет от 2,5 до 20% масс., и количество TiO2 более предпочтительно составляет от 1,5 до 10% масс. Кроме того, с точки зрения повышения термостойкости, количество Al2O3 еще более предпочтительно составляет от 75 до 95% масс., количество ZrO2 еще более предпочтительно составляет от 3 до 20% масс., и количество TiO2 еще более предпочтительно составляет от 2 до 5% масс.

К тому же, в случае, если в основном материале А, помимо оксида алюминия и оксида циркония, дополнительно содержится оксид титана, то для повышения термостойкости отношение количества оксида циркония (% масс.) к количеству оксида титана (% масс.) предпочтительно составляет от 1,2 до 3,0, более предпочтительно от 1,4 до 2,6 и еще более предпочтительно от 1,6 до 2,3.

Согласно изобретению, в качестве источника алюминия (AI), помимо оксида алюминия, например, γ-оксида алюминия, δ-оксида алюминия и θ-оксида алюминия, можно использовать сульфат алюминия (сульфат), нитрат алюминия (нитрат), гидрохлорид алюминия (гидрохлорид), ацетат алюминия (ацетат) или подобные вещества, которые при обжиге превращаются в оксид алюминия, и предпочтительный источник алюминия представляет собой нитрат алюминия. Кроме того, указанные соединения могут находиться в гидратированной форме. Кроме того, также можно использовать источник алюминия, содержащий гидроксильные группы, например, бемит.

В качестве источника циркония (Zr), помимо его оксида, например, оксида циркония и золя оксида циркония, можно использовать цирконилсульфат (сульфат), цирконилнитрат (нитрат), цирконилгидрохлорид (гидрохлорид), цирконилацетат (ацетат), цирконилкарбонат (карбонат), цирконилхлорид (хлорид) или цирконилгидроксид (гидроксид), которые при обжиге превращаются в оксид циркония. Указанные соединения предпочтительно используют в виде водного раствора.

В качестве источника титан (Ti), помимо его оксида, например, оксида титана и золя оксида титана, можно использовать сульфат титана (сульфат), хлорид титана (хлорид) и алкоксид титана, которые при обжиге превращаются в оксид.

Основной материал В

Основной материал В представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из кремния, церия, празеодима и лантана; эти элементы также можно использовать в сочетании. В катализаторе для очистки выхлопного газа согласно настоящему изобретению основной материал В находится в виде оксида.

(а) Если основной материал В представляет собой кремний, отношение количества основных материалов (I)

составляет от 0,01 до 8% масс. Если отношение количества основных материалов составляет менее 0,01% масс., повышается температура воспламенения СО (температура СО при степени превращения 50%, воспламеняемость СО) и снижается степень превращения СО. С другой стороны, в случае, если отношение количества основных материалов превышает 8% масс, снижается степень превращения СО. Для улучшения характеристик очистки от СО при низкой температуре отношение количества основных материалов, если основной материал В представляет собой кремний, предпочтительно составляет от 0,07 до 6% масс., более предпочтительно от 0,08 до 5% масс. и еще более предпочтительно от 1 до 5%.

При этом, в качестве источника кремния можно использовать оксид кремния или соль, содержащую кремний, ортокремниевую кислоту или ее соль, метакремниевую кислоту или ее соль, золь оксида кремния или подобные соединения. Особенно подходящими солями являются соли натрия, калия и подобные им соли.

(b) Если основной материал В представляет собой церий, отношение количества основных материалов составляет от 0,01 до 2% масс. Если отношение количества основных материалов находится вне указанного диапазона, снижается воспламеняемость СО. Для улучшения характеристик очистки от СО при низкой температуре отношение количества основных материалов, если основной материал В представляет собой церий, предпочтительно составляет от 0,3 до 1,7% масс. и более предпочтительно от 0,5 до 1,5% масс.

При этом, в качестве источника церия можно использовать оксид церия, нитрат церия, сульфат церия, карбонат церия или подобные соединения. Они могут находиться в виде гидратов.

(c) Если основной материал В представляет собой празеодим, отношение количества основных материалов составляет от 0,01 или более до менее 2% масс. Если отношение количества основных материалов находится вне указанного диапазона, снижается воспламеняемость СО. Для улучшения характеристик очистки от СО при низкой температуре отношение количества основных материалов, если основной материал В представляет собой празеодим, предпочтительно составляет от 0,2 до 1,7% масс. и более предпочтительно 0,7 до 1,3.

При этом, в качестве источника празеодима можно использовать оксид празеодима, нитрат празеодима, сульфат празеодима, карбонат празеодима или подобные соединения. Они могут находиться в виде гидратов.

(d) Если основной материал В представляет собой лантан, отношение количества основных материалов составляет от 0,01 до 10% масс. Если отношение количества основных материалов находится вне указанного диапазона, снижается воспламеняемость СО. Для улучшения характеристик очистки от СО при низкой температуре отношение количества основных материалов, если основной материал В представляет собой лантан, предпочтительно составляет от 0,5 до 9% масс. и более предпочтительно 3 до 6% масс.

При этом, в качестве источника лантана можно использовать оксид лантана, нитрат лантана, сульфат лантана, карбонат лантана или подобные соединения. Они могут находиться в виде гидратов.

Удельная площадь поверхности основного материала А и основного материала В

Согласно настоящему изобретению, в качестве компонента катализатора для очистки выхлопного газа катализатор содержит оксид, содержащий по меньшей мере два различных элемента (основной материал А), выбранных из группы, состоящей из алюминия, циркония и титана, и оксид, содержащий по меньшей мере один элемент (основной материал В), выбранный из группы, состоящей из кремния, церия, празеодима и лантана. При этом, оксид основного материала А и оксид основного материала В могут представлять собой смесь (смешанный оксид) или сложный оксид; однако, для улучшения характеристик очистки от СО при низкой температуре и сохранения долговечности оксиды предпочтительно представляют собой смесь (смешанный оксид).

Кроме того, несмотря на то, что удельные площади поверхности основного материала А и основного материала В не ограничены особым образом, при условии, что материалы можно использовать в составе катализатора для обработки выхлопного газа, удельные площади поверхности основного материала А и основного материала В (общая удельная площадь поверхности основного материала А и основного материала В) независимо предпочтительно составляют от 100 до 250 м2/г, более предпочтительно от 150 до 250 м2/г, еще более предпочтительно от 160 до 250 м2/г, и наиболее предпочтительно от 180 до 250 м2/г. При этом, когда удельная площадь поверхности составляет менее 100 м2/г, может легко снижаться стойкость по отношению к высоким температурам, а когда удельная площадь поверхности превышает 250 м2/г, может снижаться степень очистки от СО. Используемый в настоящем описании термин "удельная площадь поверхности" означает величину, измеряемую методом БЭТ (Брунауера-Эмметта-Теллера) с использованием газообразного N2.

Согласно изобретению, выбор способов получения (оксида) основного материала А и (оксида) основного материала В не ограничен особым образом, при условии достижения технического результата настоящего изобретения, однако, подходящими являются следующие способы:

(1) способ, в котором оксиды смешивают между собой в достаточной степени в заранее заданном количестве (способ смешивания); (2) способ, в котором водные растворы каждого из соединений, которое становится предшественником соответствующего оксида, смешивают друг с другом, и рН полученной смеси доводят до значения, вызывающего совместное осаждение в виде гидроксида, после чего полученный гидроксид сушат и обжигают (способ совместного осаждения); (3) способ, в котором водный раствор, в котором растворен предшественник другого соединения, смешивают с оксидом (1) или (2), и полученную смесь сушат и обжигают (способ пропитки), и подобные способы.

При этом, для удобства осуществления, температура при проведении сушки предпочтительно составляет от 50 до 250°C и более предпочтительно 80 до 200°C. Кроме того, для удобства осуществления, температура при проведении обжига предпочтительно составляет от 200 до 1100°C и более предпочтительно 300 до 1000°C.

В частности, можно использовать, например, способ, в котором источник алюминия, источник циркония и источник кремния растворяют в воде, смешивают, и рН полученной смеси доводят до значения, вызывающего совместное осаждение в виде гидроксида, после чего полученный гидроксид сушат и обжигают (способ совместного осаждения); способ, в котором используют любой из источников алюминия, источников циркония и источников кремния, находящийся в твердом состоянии, а источник другого элемента используют в виде водного раствора, пропитывают первый источник этим водным раствором, и пропитанное вещество сушат и обжигают (способ пропитки); или способ, в котором смешивают все твердые источники, и полученную смесь сушат и обжигают (способ смешивания).

Обжиг можно осуществлять за одну стадию, или оно может включать множество стадий. Если операция обжига включает множество стадий, выбор способа и условий обжига не ограничен особым образом; однако, например, когда обжиг выполняют за три стадии, предпочтительно, его осуществляют при температуре, составляющей от 80°C до 150°C, в течение периода времени, составляющего от 30 минут до 10 часов, далее при температуре, составляющей от 250°C до 550°C, в течение периода времени, составляющего от 30 минут до 8 часов, и затем при температуре, составляющей от 600°C до 750°C (Примеры: 700°C) в течение времени, составляющего от 30 минут до 7 часов. При выполнении обжига за множество стадий влагу можно постепенно удалить при низкой температуре, а высокая температура будет способствовать образованию кристаллов из мелких частиц.

Другие добавочные компоненты

Согласно настоящему изобретению, в катализатор также могут быть добавлены дополнительные компоненты, при условии, что они не снижают активность катализатора согласно настоящему изобретению. Например, в качестве компонента, способного поглощать углеводород (УВ) и оксид азота (NOx), содержащиеся в выхлопном газе, можно использовать цеолит.

В качестве цеолита можно использовать любой из природных или синтетических цеолитов, например, цеолит типа А, типа X, типа Y, типа L, типа β, типа ZSM, типа феррьерита, цеолит Линде, цеолит типа фожазита или подобные цеолиты. Кроме того, согласно настоящему изобретению, цеолит не относится ни к основному материалу А, ни к основному материалу В.

Кроме того, для повышения удельной площади поверхности и термостойкости катализатора, катализатор также может содержать огнеупорный неорганический оксид, который обычно используют в качестве катализатора при обработке выхлопного газа. Однако, в этом случае используемый огнеупорный неорганический оксид не относится ни к основному материалу А, ни к основному материалу В. Дополнительно, для поглощения NOx в катализатор также может быть добавлен щелочной металл и щелочноземельный металл.

Конкретные примеры огнеупорных неорганических оксидов, не относящихся ни к основному материалу А, ни к основному материалу В, включают, например, оксид металла, имеющий высокую удельную площадь поверхности, который обычно используют в катализаторе для очистки выхлопного газа.

Кроме того, выбор содержания других добавочных компонентов (предпочтительно, цеолита) также не ограничен особым образом, однако предпочтительно оно составляет от 1 до 150 г, более предпочтительно от 5 до 100 г и еще более предпочтительно от 40 до 60 г на литр носителя (п. 10 формулы изобретения). Когда указанное содержание составляет менее 1 г, добавление дополнительных компонентов может не давать должного эффекта; с другой стороны, если это содержание превышает 150 г, действие, зависящее от добавляемого количества, становится незначительным.

Способ получения катализатора для очистки выхлопного газа

Катализатор согласно настоящему изобретению в основном состоит из благородного металла, оксида основного материала А и (оксида) основного материала В. Однако катализатор для очистки выхлопного газа согласно настоящему изобретению предпочтительно получают нанесением благородного металла, оксида основного материала А и оксида основного материала В на носитель.

В этом случае, в качестве носителя можно использовать, не ограничиваясь, любой носитель, обычно используемый в данной области техники; однако, с точки зрения повышения активности катализатора предпочтительно используют тело трехмерной конструкции.

В качестве тела трехмерной конструкции можно использовать, например, термостойкий носитель, такой как носитель сотовой конструкции, содержащий треугольные, четырехугольные или гексагональные сквозные отверстия. Кроме того, в качестве трехмерной конструкции предпочтительно используют тело, выполненное как единое целое (тело монолитной конструкции), например, монолитный носитель, металлический носитель сотовой конструкции, носитель сотовой конструкции с заполненными ячейками, имеющий функцию фильтра, например, фильтра для порошкообразных веществ из дизельного топлива, или подобную конструкцию, перфорированный металл или подобную конструкцию. При этом, нет необходимости использовать тело монолитной трехмерной конструкции, и, например, также можно использовать гранулированный носитель или подобный носитель. Кроме того, можно использовать сферический или гофрированный носитель. В качестве материала носителя можно использовать керамические материалы или металл, а в качестве керамического материала можно использовать кордиерит, муллит, SiC или подобный материал.

В качестве монолитного носителя обычно используют так называемый керамический носитель сотовой конструкции, в частности, предпочтительным является носитель, изготовленный из кордиерита, муллита, α-оксида алюминия, карбида кремния, нитрида кремния или подобного материала. Среди них особенно предпочтительным является носитель, изготовленный из кордиерита (кордиеритовый носитель). Кроме того, можно использовать тело монолитной или подобной конструкции, которое получено из стойкого к окислению и термостойкого металла, содержащего нержавеющую сталь, сплав Fe-Cr-AI и подобные материалы.

Эти монолитные носители изготавливают посредством экструзионного формования, намотки и отверждения листового элемента или подобными способами. Форма сквозного отверстия (отверстия для прохождения газа, форма ячейки) может быть любой из следующих: гексагональной (соты), четырехугольной, треугольной или гофрированной (ребристой формы). Применение монолитного носителя является эффективным, при условии, что он содержит от 100 до 1200 ячеек на квадратный дюйм (примерно 6,45 см2) площади поперечного сечения подложки, и количество ячеек предпочтительно составляет от 200 до 900, более предпочтительно от 200 до 600 ячеек и более предпочтительно 250 до 500 ячеек. При этом, выбор способа нанесения катализатора согласно настоящему изобретению на тело трехмерной конструкции не ограничен особым образом. Например, можно использовать способ, включающие мокрое нанесение покрытия или подобный способ, после чего производят обжиг.

Предпочтительные примеры способов получения катализатора согласно настоящему изобретению включают:

(1) способ, включающий: смешивание водного раствора благородного металла, основного материала А и основного материала В; мокрое измельчение смеси с образованием суспензии; приведение суспензии в контакт с телом трехмерной конструкции; удаление избытка суспензии и сушку и обжиг полученного материала;

(2) способ, включающий: мокрое измельчение основного материала А и основного материала В с целью получения суспензии; приведение суспензии в контакт с телом трехмерной конструкции; удаление избытка суспензии; сушку и обжиг полученного материала, и дополнительно, приведение в контакт с водным раствором благородного металла; удаление избытка раствора, и сушку и обжиг полученного материала;

(3) способ, включающий: смешивание основного материала А и раствора благородного металла; сушку и обжиг смеси с получением порошкообразного материала; мокрое измельчение порошкообразного материала и основного материала В с целью получения суспензии; приведение суспензии в контакт с телом трехмерной конструкции; удаление избытка суспензии, и сушку и обжиг полученного материала;

(4) способ, включающий: смешивание основного материала В и раствора благородного металла; сушку и обжиг смеси с получением порошкообразного материала; мокрое измельчение порошкообразного материала и основного материала А с получением суспензии; приведение суспензии в контакт с телом трехмерной конструкции; удаление избытка суспензии, и сушку и обжиг полученного материала;

(5) способ, включающий: смешивание основного материала А, основного материала В и раствора благородного металла; сушку и обжиг смеси с получением порошкообразного материала; мокрое измельчение порошкообразного материала с получением суспензии; приведение суспензии в контакт с телом трехмерной конструкции; удаление избытка суспензии, и сушку и обжиг полученного материала;

и подобные способы; однако эти способы можно изменять подходящим образом при их использовании.

Суспензию наносят в виде жидкостного покрытия на тело трехмерной конструкции, представляющее собой носитель, например, на кордиерит или подобный материал, и полученный продукт можно подвергать многостадийному обжигу, в результате чего можно получить катализатор, в котором каталитический компонент нанесен в виде покрытия на кордиеритовый носитель. При этом в каждом процессе обжига можно подходящим образом изменять окружающую среду. Например, когда обжиг выполняют за две стадии, на первой стадии обжига может быть применена любая атмосфера, подходящая для проведения обжига, и обжиг также можно осуществлять в атмосфере, содержащей пониженное количество кислорода, или на воздухе; однако, с точки зрения технологичности, обжиг предпочтительно выполняют при температуре, составляющей от 250°C до 550°C, в течение времени, составляющего от 30 минут до 8 часов на воздухе или в подобной атмосфере. Далее, при выполнении второй стадии обжига, с точки зрения содействия металлизации благородного металла, обжиг предпочтительно проводят при температуре, составляющей от 250°C до 550°C, в течение времени, составляющего от 30 минут до 8 часов, в смешанной атмосфере, состоящей из водорода и азота, или в подобной атмосфере.

Способ очистки выхлопного газа

Второй аспект настоящего изобретения относится к способу очистки выхлопного газа с использованием катализатора для очистки выхлопного газа согласно первому аспекту настоящего изобретения.

В качестве выхлопного газа, для очистки которого применяют катализатор согласно настоящему изобретению, можно выбирать любой выхлопной газ, при условии, что он содержит СО, и предпочтительно этот выхлопной газ выпускает бензиновый двигатель или дизельный двигатель. Концентрация СО в выхлопном газе не ограничена особым образом, однако предпочтительно она составляет от 10 до 50000 объемных частей на миллион, более предпочтительно от 50 до 15000 объемных частей на миллион и еще более предпочтительно от 50 до 5000 объемных частей на миллион. Кроме того, обработку можно выполнять, даже если выхлопной газ помимо СО содержит УВ и NOx; в этом случае обработку можно выполнять более эффективно с использованием катализатора, содержащего вышеуказанные дополнительные компоненты.

Концентрация УВ в выхлопном газе не ограничена особым образом, однако предпочтительно она составляет от 1 до 50000 объемных частей на миллион, более предпочтительно от 10 до 10000 объемных частей на миллион и еще более предпочтительно от 50 до 1000 объемных частей на миллион.

Концентрация NO в выхлопном газе не ограничена особым образом, однако предпочтительно она составляет от 1 до 10000 объемных частей на миллион, более предпочтительно от 10 до 5000 объемных частей на миллион и еще более предпочтительно от 20 до 1000 объемных частей на миллион.

При этом, когда выхлопной газ содержит порошкообразные компоненты, предпочтительно используют тело трехмерной конструкции, имеющее функцию фильтра. Контакт с фильтром предпочтительно осуществляют при пространственной скорости, предпочтительно составляющей от 1000 до 500000 час-1 и более предпочтительно от 5000 до 150000 час-1, и скорости газа, предпочтительно составляющей от 0,1 до 8,5 м/с и более предпочтительно от 0,2 до 4,2 м/с.

Кроме того, в сочетании с катализатором согласно настоящему изобретению также можно использовать другие катализаторы; например, в случае выхлопного газа, который содержит УВ в большом количестве, можно использовать катализатор окисления, а в случае, если выхлопной газ может быть как обогащенным, так и обедненным, в сочетании с катализатором согласно настоящему изобретению также можно использовать трифункциональный катализатор.

Примеры

Технический результат настоящего изобретения продемонстрирован ниже посредством примеров и сравнительных примеров. Однако, объем настоящего изобретения не ограничен лишь приведенными ниже примерами.

Пример 1

6917,0 г нонагидрата нитрата алюминия (Al(NO3)3⋅9H2O) полностью растворяли в 4,5 л (литр, здесь и далее обозначен "л") деионизированной воды; затем к смеси добавляли 260,8 г водного раствора цирконилнитрата (содержащего 20% масс. ZrO2) и тщательно перемешивали для приготовления смешанного водного раствора. Смешанный водный раствор при температуре 25°C добавляли по каплям в 10 л водного раствора, рН которого был доведен до 10 добавлением 106,0 г метасиликата натрия и аммиака. При добавлении по каплям регулировали рН раствора в диапазоне от 7 до 10. Полученный осадок отфильтровывали и тщательно промывали деионизированной водой; затем полученный осадок сушили при 120°C в течение 8 часов и обжигали при 400°C в течение 5 часов и при 700°C в течение 5 часов, с получением оксида алюминия - оксида циркония - оксида кремния (90% масс. оксида алюминия, 5% масс, оксида циркония и 5% масс. оксида кремния; удельная площадь поверхности 200 м2/г).

При этом, как описано выше, оксид циркония предпочтительно составляет от 0,1 до 20% масс., если общая масса основного материала А в пересчете на массу оксида, составляет 100% масс. В примере 1 оксид циркония составляет 5/(90+5)×100=5,26% масс., откуда понятно, что концентрация оксида циркония находится в пределах предпочтительного диапазона. Далее вычисления производят аналогичным способом.

Затем 2057,5 г полученного выше оксида алюминия - оксида циркония - оксида кремния пропитывали 1396,45 г смешанного водного раствора, полученного разбавлением деионизированной водой водного раствора динитродиамминплатины до содержания, эквивалентного 33,7 г платины, и раствора нитрата палладия до содержания, эквивалентного 16,85 г палладия; затем полученный оксид алюминия - оксид циркония - оксид кремния сушили при 120°C в течение 8 часов, получая порошкообразный материал, и затем порошкообразный материал обжигали при 500°C в течение 1 часа, получая оксид алюминия - оксид циркония - оксид кремния, на который нанесен благородный металл (благородный металл, нанесенный на оксид алюминия - оксид циркония - оксид кремния). Благородный металл, нанесенный на оксид алюминия - оксид циркония - оксид кремния, смешивали с 578,8 г бета-цеолита (отношение оксид кремния/оксид алюминия (молярное отношение) составляло 35, и средний диаметр частиц составлял 0,6 мкм) и 2000 мл (миллилитров) деионизированной воды, и смесь подвергали мокрому измельчению с получением суспензии.

Суспензию наносили в виде жидкостного покрытия на носитель из кордиерита, имеющий диаметр 103 мм, длину 130 мм и объем 1,1 л (количество ячеек: 600 ячеек на квадратный дюйм (примерно 6,45 см2) площади поперечного сечения), полученный носитель сушили при 150°C в течение 5 минут, обжигали при 500°C в течение 1 часа на воздухе и дополнительно обрабатывали при 500°C в течение 3 часов в потоке газа, содержащего 5% водорода и 95% азота, получая катализатор а, содержащий 148,2 г каталитических компонентов (1,8 г платины, 0,9 г палладия, 105,5 г оксида алюминия - оксида циркония - оксида кремния и 40 г бета-цеолита) на литр носителя, нанесенных на носитель из кордиерита.

Кроме того, помимо катализатора а были получены катализаторы, содержащие различное количество SiO2, и было исследовано влияние количества SiO2 на активность катализатора (см. Фиг. 1). В катализаторе, получаемом согласно процедуре примера 1, количество SiO2 было заменено на 1% масс., 10% масс., и 20% масс. Кроме того, повышение или понижение количества SiO2 уравновешивали повышением или понижением количества Al2O3. На Фиг. 1 степень превращения СО отложена по вертикальной оси, а процентное содержание SiO2 отложено по горизонтальной оси.

Пример 2

6917,0 г нонагидрата нитрата алюминия (Al(NO3)3⋅9H2O) полностью растворяли в 4,5 л деионизированной воды, в смесь добавляли 269,5 г водного раствора цирконилнитрата (содержащего 20% масс. ZrO2) и 89,9 г раствора сульфата титана в серной кислоте (содержащего 30% масс. TiO2) и тщательно перемешивали для приготовления смешанного водного раствора. Смешанный водный раствор добавляли по каплям в 10 л водного раствора при температуре, составляющей 25°C, рН которого был доведен до 10 добавлением 109,1 г метасиликата натрия и аммиака. При добавлении по каплям рН раствора регулировали в диапазоне от 7 до 10. Полученный осадок отфильтровывали и тщательно промывали деионизированной водой; затем полученный осадок сушили при 120°C в течение 8 часов и обжигали при 400°C в течение 5 часов и при 700°C в течение 5 часов, получая оксид алюминия - оксид циркония - оксид титана - оксид кремния (87,5% масс. оксида алюминия, 5% масс. оксида циркония, 2,5% масс. оксида титана и 5% масс. оксида кремния; удельная площадь поверхности 180 м2/г).

При этом, как описано выше, оксид титана предпочтительно составляет от 1,5 до 10% масс., если общая масса основного материала А в пересчете на массу оксида, составляет 100% масс. Аналогично, в примере 2 концентрация оксида титана составляет 2,5/(87,5+5+2,5)×100=2,6% масс., откуда понятно, что концентрация оксида титана находится в пределах предпочтительного диапазона. Далее вычисления производят аналогичным способом.

Затем 2025,8 г полученного выше оксида алюминия - оксида циркония - оксида титана - оксида кремния пропитывали 1475,45 г смешанного водного раствора, полученного разбавлением деионизированной водой водного раствора динитродиамминплатины до содержания, эквивалентного 22,7 г платины, и раствора нитрата палладия до содержания, эквивалентного 11,33 г палладия; затем полученный оксид алюминия - оксид циркония - оксид титана - оксид кремния сушили при 120°C в течение 8 часов, получая порошкообразный материал, и затем порошкообразный материал обжигали при 500°C в течение 1 часа, получая оксид алюминия - оксид циркония - оксид титана - оксид кремния, на который нанесен благородный металл (благородный металл, нанесенный на оксид алюминия - оксид циркония - оксид титана - оксид кремния). Благородный металл, нанесенный на оксид алюминия - оксид циркония - оксид титана - оксид кремния, смешивали с 600,5 г бета-цеолита (отношение оксид кремния/оксид алюминия (молярное отношение) составляло 35, и средний диаметр частиц составлял 0,6 мкм) и 2000 мл деионизированной воды, и смесь подвергали мокрому измельчению с получением суспензии. Суспензию наносили в виде жидкостного покрытия на носитель из кордиерита, имеющий диаметр 103 мм, длину 130 мм и объем 1,1 л (количество ячеек: 600 ячеек на квадратный дюйм (примерно 6,45 см2) площади поперечного сечения), полученный носитель сушили при 150°C в течение 5 минут, затем обжигали при 500°C в течение 1 часа на воздухе, и дополнительно обрабатывали при 500°C в течение 3 часов в потоке газа, содержащего 5% водорода и 95% азота, получая катализатор b, содержащий 147,3 г каталитических компонентов (1,2 г платины, 0,6 г палладия, 105,5 г оксида алюминия - оксида циркония - оксида титана - оксида кремния и 40 г бета-цеолита), нанесенных на литр носителя.

Кроме катализатора b были получены катализаторы, содержащие различное количество TiO2, и было исследовано влияние количества TiO2, добавляемого в основной материал А (см. Фиг. 2). В катализаторе, получаемом согласно процедуре примера 2, количество TiO2 было заменено на 5% масс., а в сравнительном катализаторе, полученном согласно процедуре примера 2, количество TiO2 было заменено на 0% масс. Кроме того, повышение или понижение количества TiO2 уравновешивали повышением или понижением количества Al2O3. На Фиг. 2 степень превращения СО отложена по вертикальной оси, а процентное содержание TiO2 показано по горизонтальной оси.

Пример 3

6917,0 г нонагидрата нитрата алюминия (AI(NO3)3⋅9H2O) полностью растворяли в 4,5 л деионизированной воды; затем к смеси добавляли 259,0 г водного раствора цирконилнитрата (содержащего 20% масс. ZrO2), 85,9 г раствора сульфата титана в серной кислоте (содержащего 30% масс. TiO2) и 25,9 г гексагидрата нитрата церия и тщательно перемешивали, получая смешанный водный раствор. Смешанный водный раствор добавляли по каплям в 10 л водного раствора при температуре, составляющей 25°C, рН которого был доведен до 10 добавлением аммиака. При добавлении по каплям рН раствора регулировали в диапазоне от 7 до 10. Полученный осадок отфильтровывали и тщательно промывали деионизированной водой; затем полученный осадок сушили при 120°C в течение 8 часов и обжигали при 400°C в течение 5 часов и при 700°C в течение 5 часов, получая оксид алюминия - оксид циркония - оксид титана - оксид церия (91,5% масс. оксида алюминия, 5% масс. оксида циркония, 2,5% масс. оксида титана и 1% масс. оксида церия; удельная площадь поверхности 151 м2/г).

Затем 2071,9 г описанного выше оксида алюминия - оксида циркония - оксида титана - оксида церия пропитывали 1482,1 г смешанного водного раствора, полученного разбавлением деионизированной водой водного раствора динитродиамминплатины до содержания, эквивалентного 24,5 г платины, и раствора нитрата палладия до содержания, эквивалентного 12,3 г палладия; затем полученный оксид алюминия - оксид циркония - оксид титана - оксид церия сушили при 120°C в течение 8 часов, получая порошкообразный материал, и затем порошкообразный материал обжигали при 500°C в течение 1 часа, получая оксид алюминия - оксид циркония - оксид титана - оксид церия, на который нанесен благородный металл (благородный металл, нанесенный на оксид алюминия - оксид циркония - оксид титана - оксид церия). Полученный благородный металл, нанесенный на оксид алюминия - оксид циркония - оксид титана-оксид церия, смешивали с 591,6 г бета-цеолита (отношение оксид кремния/оксид алюминия (молярное отношение) составляло 35, и средний диаметр частиц составлял 0,6 мкм) и 2000 мл деионизированной воды, и смесь подвергали мокрому измельчению с получением суспензии. Суспензию наносили в виде жидкостного покрытия на кордиеритовый носитель объемом 0,0303 л, который был вырезан в виде цилиндрической колонки диаметром 24 мм и длиной 67 мм, (количество ячеек: 400 ячеек на квадратный дюйм (примерно 6,45 см2) площади поперечного сечения), полученный носитель сушили при 150°C в течение 5 минут, обжигали при 500°C в течение 1 часа на воздухе и дополнительно обрабатывали при 500°C в течение 3 часов в потоке газа, содержащего 5% водорода и 95% азота, получая катализатор с, содержащий 147,45 г каталитических компонентов (1,3 г платины, 0,65 г палладия, 105,5 г оксида алюминия - оксида циркония - оксида титана - оксида церия и 40 г бета-цеолита) на литр носителя.

Кроме катализатора с были получены катализаторы, содержащие различные количества CeO2, и было исследовано влияние количества CeO2 (Фиг. 3). В катализаторе, получаемом согласно процедуре примера 3, количество CeO2 было заменено на 2,5% масс. и 5% масс., а в сравнительном катализаторе, получаемом согласно процедуре примера 3, количество CeO2 было заменено на 0% масс. Кроме того, повышение или понижение количества CeO2 уравновешивали повышением или понижением количества Al2O3. Однако, на Фиг. 3, также рассматриваемом в нижеследующей "Оценке эксплуатационных характеристик", температура в тот момент времени, когда степень превращения СО достигает 50% (СО Т50°C), показана по вертикальной оси, и процентное содержание CeO2 отложено по горизонтальной оси. Показано, что при более низкой температуре воспламеняемость СО (низкотемпературное горение) может быть более благоприятной.

Пример 4

В примере 3 вместо гексагидрата нитрата церия использовали 26,2 г гексагидрата нитрата празеодима, получая оксид алюминия - оксид циркония - оксид титана - оксид празеодима (91,5% масс. оксида алюминия, 5% масс. оксида циркония, 2,5% масс. оксида титана и 1% масс. оксида празеодима; удельная площадь поверхности 152 м2/г), и катализатор d также был получен в соответствии с процедурой примера 3.

Кроме катализатора d были получены катализаторы, содержащие другое количество Pr6O11, и было исследовано влияние количества Pr6O11 (таблица 1). В катализаторе по примеру 4, количество Pr6O11 было заменено на 2% масс. и 0% масс., и катализатор был получен в соответствии с процедурой примера 4. Кроме того, повышение или понижение количества Pr6O11 уравновешивали повышением или понижением количества Al2O3. В таблице 1 приведены температура и процентное содержание Pr6O11 в тот момент времени, когда степень превращения СО достигает 50%. Показано, что при более низкой температуре воспламеняемость СО (низкотемпературное горение) может быть более благоприятной.

Пример 5

В примере 3 вместо гексагидрата нитрата церия в основной материал В было добавлено 141,5 г гексагидрата нитрата лантана, количество водного раствора цирконилнитрата и раствора сульфата титана в серной кислоте было изменено, а также было изменено количество компонентов оксида алюминия - оксида циркония - оксида титана - оксида лантана (87,5% масс. оксида алюминия, 5% масс. оксида циркония, 2,5% масс. оксида титана и 5% масс. оксида лантана; удельная площадь поверхности 154 м2/г), используемого для получения катализатора.

Катализатор е был получен в соответствии с процедурой примера 3, за исключением того, что оксид алюминия - оксид циркония - оксид титана - оксид церия был заменен на оксид алюминия - оксид циркония - оксид титана - оксид лантана (87,5% масс. оксида алюминия, 5% масс. оксида циркония, 2,5% масс. оксида титана и 5% масс. оксида лантана).

Кроме катализатора е были получены катализаторы с разным содержанием La2O3, и было исследовано влияние количества La2O3 (таблица 1). В катализаторе по примеру 5 количество La2O3 было заменено на 0% масс., 1% масс. и 10% масс., и катализатор был получен в соответствии с процедурой примера 5. Кроме того, понижение количества La2O3 уравновешивали повышением количества Al2O3. В таблице 1 приведена температура и процентное содержание La2O3 в тот момент времени, когда степень превращения СО достигает 50%. Показано, что при более низкой температуре воспламеняемость СО (низкотемпературное горение) может быть более благоприятной.

Пример 6

6917,0 г нонагидрата нитрата алюминия (Al(NO3)3⋅9H2O) полностью растворяли в 4,5 л деионизированной воды; затем к смеси добавляли 266,7 г водного раствора цирконилнитрата (содержащего 20% масс. ZrO2) и 26,6 г гексагидрата нитрата церия и тщательно перемешивали для приготовления смешанного водного раствора. Смешанный водный раствор добавляли по каплям в 10 л водного раствора при температуре, составляющей 25°C, рН которого был доведен до 10 добавлением 139,2 г метасиликата натрия и аммиака. При добавлении по каплям рН раствора регулировали в диапазоне от 7 до 10. Образовавшийся осадок отфильтровывали и тщательно промывали деионизированной водой; затем полученный осадок сушили при 120°C в течение 8 часов, и полученный осадок обжигали при 400°C в течение 5 часов и при 700°C в течение 5 часов, получая оксид алюминия - оксид циркония - оксид кремния - оксид церия (89% масс. оксида алюминия, 5% масс. оксида циркония, 5% масс. оксида кремния и 1% масс. оксида церия; удельная площадь поверхности 230 м2/г). Дополнительно, в катализаторе по примеру 6 количество CeO2 было заменено на 0% масс., и катализатор был получен в соответствии с процедурой примера 6. Кроме того, понижение количества CeO2 уравновешивали повышением количества Al2O3.

При этом, как в примере 6, если используют два или более типа основного материала В, то следует учитывать положение: "если основной материал В представляет собой кремний" и "если основной материал В представляет собой церий". Так, если оксид кремния составляет 5% масс., и оксид церия составляет 1% масс., то требования настоящего изобретения "(а) составляет от 0,01 до 8% масс., если основной материал В представляет собой кремний", и "(b) составляет от 0,01 до 2% масс., если основной материал В представляет собой церий" удовлетворены.

Затем 2071,9 г оксида алюминия - оксида циркония - оксида кремния-оксида церия пропитывали 1482,1 г смешанного водного раствора, полученного разбавлением деионизированной водой водного раствора динитродиамминплатины до содержания, эквивалентного 24,5 г платины, и раствора нитрата палладия до содержания, эквивалентного 12,3 г палладия; затем полученный оксид алюминия - оксид циркония - оксид кремния - оксид церия сушили при 120°C в течение 8 часов, получая порошкообразный материал, и затем порошкообразный материал обжигали при 500°C в течение 1 часа, получая оксид алюминия - оксид циркония - оксид кремния - оксид церия, на который нанесен благородный металл (благородный металл, нанесенный на оксид алюминия - оксид циркония - оксид кремния - оксид церия). Этот благородный металл, нанесенный на оксид алюминия - оксид циркония - оксид кремния - оксид церия, смешивали с 607,2 г бета-цеолита (отношение оксид кремния/оксид алюминия (молярное отношение) составляло 35, и средний диаметр частиц составлял 0,6 мкм) и 2000 мл деионизированной воды, и смесь подвергали мокрому измельчению с целью получения суспензии. Суспензию наносили в виде жидкостного покрытия на носитель из кордиерита объемом 0,0303 л, который был вырезан в виде цилиндрической колонки диаметром 24 мм и длиной 67 мм, (количество ячеек: 400 ячеек на квадратный дюйм (примерно 6,45 см2) площади поперечного сечения); полученный носитель сушили при 150°C в течение 5 минут, обжигали при 500°C в течение 1 часа на воздухе, и дополнительно обрабатывали при 500°C в течение 3 часов в потоке газа, содержащего 5% водорода и 95% азота, получая катализатор f, содержащий 147,45 г каталитических компонентов (1,3 г платины, 0,65 г палладия, 105,5 г оксида алюминия - оксида циркония - оксида кремния - оксида церия и 40 г бета-цеолита) на литр носителя. Результаты испытаний представлены в таблице 1.

Сравнительный пример 1

Сравнительный катализатор h был получен в соответствии с процедурой примера 1, за исключением того, что при его приготовлении не использовали источник кремния. Результаты испытаний катализатора h представлены как точка с 0% масс, количеством SiO2 на Фиг. 1.

Оценка эксплуатационных характеристик

Каждый из катализаторов, полученных в примере 2, в течение 20 часов подвергали действию выхлопного газа, выделяемого двигателем при 800°C, и каждый из катализаторов, полученных в других примерах и сравнительных примерах, в течение 50 часов подвергали действию выхлопного газа, выделяемого двигателем при 700°C, после чего проводили испытания на воспламенение СО.

Указанную температуру измеряли в тот момент времени, когда степень превращения СО достигала 50%; измерения проводили, повышая температуру выхлопного газа с 100°C со скоростью 20°C/минут; концентрацию выхлопного газа откладывали на вертикальной оси (СО Т50 [°C]), а отношение количеств основных материалов в каждом основном материале В откладывали на горизонтальной оси, получая график. Из графика ясно, что основной материал В обеспечивает воспламенение СО.

Показано, что по мере понижения температуры повышается воспламеняемость СО. Сравнительный катализатор h получают в том случае, когда содержание основного материала В равно нулю % масс. Дополнительно рассмотрены катализаторы с и h. Составы других катализаторов указаны в таблице 1.

Концентрации компонентов модельного выхлопного газа были установлены следующими: концентрация СО - 1000 объемных частей на миллион; концентрация NO - 80 объемных частей на миллион; концентрация УВ - 350 объемных частей на миллион (в пересчете на 1 атом углерода); концентрация CO2 - 6%; концентрация кислорода - 12%; содержание H2O - 6%; и дополнение до 100% составлял азот; пространственная скорость составляла 40000 час-1.

В условиях эксплуатации двигателя во время движения автомобиля, при которых температура выхлопного газа то повышалась, то понижалась, оценивали характеристики катализатора, обеспечивающие очистку от СО, сравнивая общую степень очистки от СО. Условия были следующими: концентрация СО составляла от 100 до 1400 объемных частей на миллион; концентрация NOx составляла от 50 до 1100 объемных частей на миллион; концентрация УВ составляла от 100 до 650 объемных частей на миллион (в пересчете на 1 атом углерода); пространственная скорость составляла от 30000 до 100000 час-1.

Настоящее изобретение можно применять для получения катализатора для очистки выхлопного газа и создания способа очистки, и изобретение особенно подходит для обработки выхлопного газа, содержащего СО.

Кроме того, настоящая патентная заявка создана на основе Японской патентной заявки №2013-034837, поданной 25 февраля 2013 г., содержание которой полностью включено в настоящее описание посредством ссылки.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА С ИСПОЛЬЗОВАНИЕМ УКАЗАННОГО КАТАЛИЗАТОРА | 2009 |

|

RU2457901C2 |

| КАТАЛИЗАТОР ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2370308C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА | 2018 |

|

RU2790008C2 |

| КАТАЛИЗАТОР ВЫХЛОПНЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ, В КОТОРОМ ИСПОЛЬЗУЕТСЯ ЭТОТ КАТАЛИЗАТОР | 2007 |

|

RU2440187C2 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ, СПОСОБ РЕГЕНЕРАЦИИ ТАКОГО КАТАЛИЗАТОРА, А ТАКЖЕ УСТРОЙСТВО И СПОСОБ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ПРИ ИСПОЛЬЗОВАНИИ ДАННОГО КАТАЛИЗАТОРА | 2006 |

|

RU2395341C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ОБРАБОТКИ ВЫХЛОПНОГО ГАЗА ДВИГАТЕЛЯ С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ | 2013 |

|

RU2668272C2 |

| ДИЗЕЛЬНЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ И ВЫХЛОПНАЯ СИСТЕМА | 2015 |

|

RU2750162C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ОБРАБОТКИ ВЫХЛОПНОГО ГАЗА ДВИГАТЕЛЯ С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ | 2013 |

|

RU2755297C2 |

| СПОСОБ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2524165C2 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА | 2015 |

|

RU2724261C2 |

Изобретение раскрывает катализатор для очистки выхлопного газа, включающий благородный металл; оксид, включающий в качестве основного материала А алюминий и цирконий, где оксид циркония составляет от 0,1 до 20% масс., если общая масса основного материала А в пересчете на массу оксида составляет 100% масс. и оксид, включающий в качестве основного материала В по меньшей мере один элемент, выбранный из группы, состоящей из кремния, церия, празеодима и лантана; при этом отношение количества основных материалов составляет (a) от 0,01 до 8% масс., если основной материал В представляет собой кремний, (b) от 0,01 до 2% масс., если основной материал В представляет собой церий, (c) от 0,01 или более до менее 2% масс., если основной материал В представляет собой празеодим, и (d) от 0,01 до 10% масс., если основной материал В представляет собой лантан, при условии, что если два или более элемента содержатся в качестве основного материала В. Также раскрывается способ очистки выхлопного газа, включающий применение катализатора для очистки выхлопного газа. Технический результат заключается в получении катализатора, который обеспечивает не только эффективную обработку СО даже при низкой температуре выхлопного газа, но также и удовлетворительную эффективность очистки от СО в низкотемпературном выхлопном газе даже после воздействия в течение длительного времени на катализатор выпускаемого двигателем выхлопного газа, который имеет высокую температуру и содержит УВ, СО, NOx, водяной пар и подобные вещества. 2 н. и 2 з.п. ф-лы, 1 табл., 3 ил., 7 пр.

1. Катализатор для очистки выхлопного газа, включающий:

благородный металл;

оксид, включающий в качестве основного материала А алюминий и цирконий, где оксид циркония составляет от 0,1 до 20% масс., если общая масса основного материала А в пересчете на массу оксида составляет 100% масс. и

оксид, включающий в качестве основного материала В по меньшей мере один элемент, выбранный из группы, состоящей из кремния, церия, празеодима и лантана;

при этом отношение количества основных материалов, представленное уравнением (I):

составляет:

(a) от 0,01 до 8% масс., если основной материал В представляет собой кремний,

(b) от 0,01 до 2% масс., если основной материал В представляет собой церий,

(c) от 0,01 или более до менее 2% масс., если основной материал В представляет собой празеодим, и

(d) от 0,01 до 10% масс., если основной материал В представляет собой лантан,

при условии, что если два или более элемента содержатся в качестве основного материала В, каждый элемент удовлетворяет отношению количества основных материалов, представленному уравнением (1).

2. Катализатор для очистки выхлопного газа по п. 1, дополнительно включающий в качестве основного материала А оксид титана.

3. Катализатор для очистки выхлопного газа по п. 2, в котором оксид титана составляет от 0,1 до 20% масс., если общая масса основного материала А в пересчете на массу оксида составляет 100% масс.

4. Способ очистки выхлопного газа, включающий применение катализатора для очистки выхлопного газа по любому из пп. 1-3.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| КОМПОЗИЦИЯ С ПОВЫШЕННОЙ КИСЛОТНОСТЬЮ НА ОСНОВЕ ОКСИДОВ ЦИРКОНИЯ, КРЕМНИЯ И, ПО МЕНЬШЕЙ МЕРЕ, ОДНОГО ДРУГОГО ЭЛЕМЕНТА, ВЫБРАННОГО ИЗ ТИТАНА, АЛЮМИНИЯ, ВОЛЬФРАМА, МОЛИБДЕНА, ЦЕРИЯ, ЖЕЛЕЗА, ОЛОВА, ЦИНКА И МАРГАНЦА | 2007 |

|

RU2425711C2 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ, СПОСОБ РЕГЕНЕРАЦИИ ТАКОГО КАТАЛИЗАТОРА, А ТАКЖЕ УСТРОЙСТВО И СПОСОБ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ПРИ ИСПОЛЬЗОВАНИИ ДАННОГО КАТАЛИЗАТОРА | 2006 |

|

RU2395341C1 |

| US 20110287928 A1, 24.11.2011. | |||

Авторы

Даты

2017-06-07—Публикация

2014-02-24—Подача