Изобретение относится к области фильтрования жидких сред и может быть использовано в машиностроительной, металлургической, судостроительной, нефтедобывающей, сельскохозяйственной и других отраслях промышленности для удаления механических загрязнений и газов из рабочих жидкостей, а также их эффективного охлаждения.

По патенту RU 150506 известен фильтр гидродинамический вибрационный, содержащий корпус с входным и выходным патрубками, фильтроэлемент, установленный в корпусе с возможностью вращения вокруг своей оси и вибрации вдоль нее, привод вращения фильтроэлемента и узел генерации вибрации в виде устройства преобразования вращательного движения фильтроэлемента в его вибрационное возвратно-поступательные перемещение, где узел генерации вибрации расположен вне корпуса и выполнен в виде механического устройства, состоящего из двух постоянно контактирующих элементов, один из которых соединен с фильтроэлементом с обеспечением вращения совместно с ним, а другой выполнен неподвижным и закреплен на корпусе.

Недостатками известного устройства являются сложность конструкции и ограниченная функциональность.

Наиболее близким к заявленному техническому решению является известный по сайту http.//www.pkpvector.ru/ustrojstvo-gidrodinamicheskogo-filtr/ Гидродинамический фильтр, состоящий из цилиндрического корпуса с входным, выходным и сливным патрубками и крышкой. В корпусе установлен фильтроэлемент с цилиндрической сеткой из нержавеющей стали (к фильтроэлементу сетка крепится при помощи натяжного устройства, по краям фильтроэлемента сетка крепится при помощи бандажной проволоки), установленной с зазором к внутренней стенке корпуса. На входе в зазор во входном патрубке установлен рассекатель потока воды. На крышке фильтра имеется вентиль сброса воздуха в процессе заполнения фильтра рабочей жидкостью.

Недостатком известного устройства является ограниченная функциональность, низкая надежность работы системы.

Техническим результатом изобретения является одновременное с фильтрацией удаление из рабочей жидкости растворенных газов и ее охлаждение в одном устройстве и в одном процессе, повышение надежности работы системы путем снижения склонности к кавитации, снижение шумности при работе, уменьшение габаритов системы, использующей заявленный гидродинамический фильтр.

Технический результат достигается тем, что в гидродинамическом фильтре, состоящем из цилиндрического корпуса с входным, выходным и сливным патрубками и крышкой, в корпусе с зазором к внутренней стенке корпуса установлен фильтроэлемент. На входе в зазор во входном патрубке установлен рассекатель потока жидкости, входной патрубок соединяется со сливной магистралью гидросистемы. Согласно изобретению в верхней части корпуса установлена емкость, сообщающаяся с корпусом и заполненная инертным газом или воздухом, а на внешних стенках корпуса выполнено оребрение.

Установка в верхней части корпуса емкости, сообщающейся с корпусом и заполненной инертным газом или воздухом, позволяет образовать в подаваемой с большой скоростью в цилиндрический корпус жидкости в процессе ее интенсивного вращения газовый карман в форме воронки. Это позволяет сепарировать растворенные в жидкости газы в вышеуказанный газовый карман, где они, преодолев межфазовую границу, выделяются в полость, заряженную инертным газом или воздухом, где и накапливаются либо через фильтр-сапун выводятся в атмосферу. При этом при использовании воздуха проще и технологичней конструкция и удобней обслуживание. В случае применения инертного газа увеличивается срок жизни рабочей жидкости, так как отсутствует контакт с кислородом и окислительные процессы не происходят.

Для повышения площади теплообмена на внешних стенках корпуса фильтра выполнено оребрение, которое благодаря высокой скорости движения жидкости относительно стенок позволяет интенсивно отводить тепло, при этом заявленное устройство получает возможность выполнять функцию теплообменника.

Наличие в жидкости растворенных газов вызывает ряд негативных явлений. Это прежде всего повышенная склонность к кавитации. Кавитация (от латинского cavita - пустота) - процесс парообразования и последующего схлопывания пузырьков пара с одновременным конденсированием пара в потоке жидкости, сопровождающийся шумом и гидравлическими ударами, образование в жидкости полостей (кавитационных пузырьков, или каверн), заполненных паром самой жидкости, в которой возникает. Кавитация возникает в результате местного понижения давления в жидкости, которое может происходить либо при увеличении ее скорости (гидродинамическая кавитация), либо при прохождении акустической волны большой интенсивности во время полупериода разрежения (акустическая кавитация), существуют и другие причины возникновения эффекта. Перемещаясь с потоком в область с более высоким давлением или во время полупериода сжатия, кавитационный пузырек схлопывается, излучая при этом ударную волну. Химическая агрессивность газов в пузырьках, имеющих к тому же высокую температуру, вызывает эрозию материалов, с которыми соприкасается жидкость, в которой развивается кавитация. Эта эрозия и составляет один из факторов вредного воздействия кавитации. Второй фактор обусловлен большими забросами давления, возникающими при схлопывании пузырьков и воздействующими на поверхности указанных материалов. Кавитационная эрозия металлов является причиной разрушения материалов, а также шума, вибрации и снижения эффективности работы гидроагрегатов.

В гидросистемах, использующих гидродинамический фильтр, приведенный в качестве наиболее близкого аналога, необходимо использовать бак, через который медленно проходит масло и растворенные газы успевают выделиться. Кроме того, функцией бака является рассеивание тепловой энергии, которая накапливается в масле в процессе совершения работы гидроприводом. Повышенная интенсивность процессов охлаждения, деаэрации и фильтрации позволяет отказаться от использования бака, подобрав размер фильтра из условия обеспечения запаса рабочей жидкости для компенсации неравномерности рабочих объемов исполнительных механизмов. Это позволит существенно снизить габариты и металлоемкость гидросистемы, а также объем рабочей жидкости, необходимый для функционирования гидропривода. Так как при движении жидкости, направленной по касательной к поверхности фильтроэлемента, происходит его самоочистка, можно существенно повысить время работы фильтроэлемента до замены, либо спроектировать фильтр таким образом, чтобы он вообще не требовал замены фильтроэлемента в течение всего срока эксплуатации.

При испытании заявленного устройства в гидроприводе экскаватора удалось уменьшить количество использующегося масла и значительно уменьшить общие габариты гидропривода и его массу.

Сущность изобретения поясняется чеотежами.

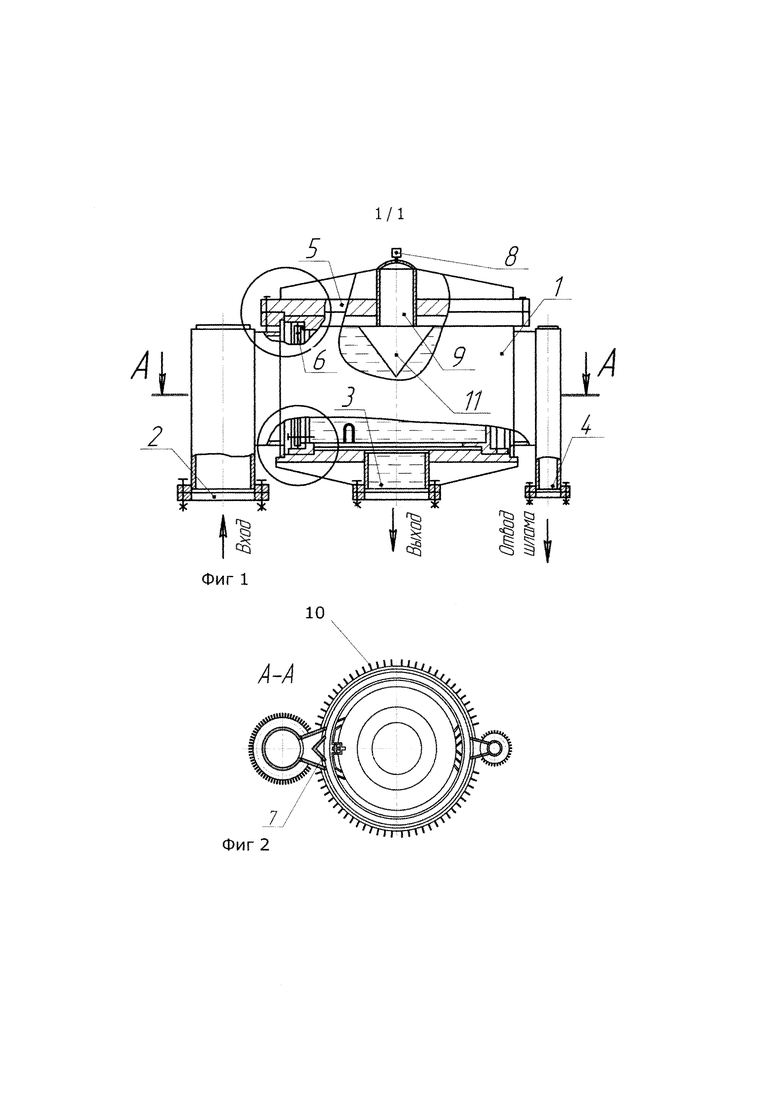

На фиг. 1 изображен общий вид гидродинамического фильтра;

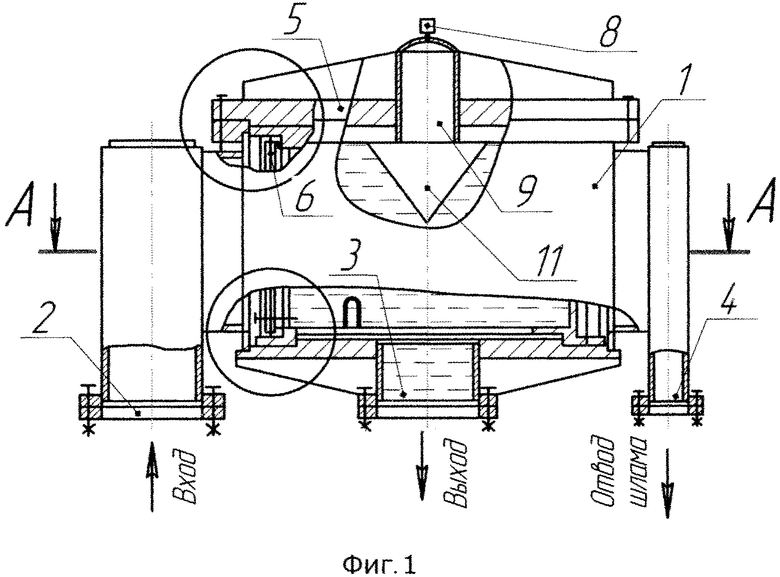

На фиг. 2 изображен разрез А-А, показанный на фиг. 1.

Гидродинамический фильтр состоит из цилиндрического корпуса 1 с входным 2, выходным 3 и сливным 4 патрубками и крышкой 5. В корпусе 1 с зазором к внутренней стенке корпуса установлен фильтроэлемент 6. На входе в зазор во входном патрубке установлен рассекатель 7 потока воды, входной патрубок 2 соединяется со сливной магистралью гидросистемы. В верхней части корпуса 1 установлена емкость 9, сообщающаяся с корпусом 1 и заполненная инертным газом или воздухом, на ней установлен вентиль для заправки или сапун 8. На внешних стенках корпуса выполнено оребрение 10. При этом в процессе интенсивного вращения жидкости в корпусе образуется газовый карман 11 в форме воронки.

Процесс очистки рабочей жидкости основан на центробежном эффекте разделения веществ с различной плотностью с последующей фильтрацией остаточных загрязнений через фильтроэлемент. Рабочая жидкость с большой скоростью подается в цилиндрический корпус фильтра и приобретает интенсивное вращение. Твердые частицы с высокой плотностью под действием центробежных сил отбрасываются к стенкам и осаждаются в сливном патрубке. Растворенные газы, в свою очередь, сепарируются в газовый карман, где, преодолев межфазовую границу, выделяются в полость, заряженную азотом (или другим инертным газом), где и накапливаются либо через фильтр-сапун выводятся в атмосферу. На корпусе фильтра выполняется частое оребрение и организуется его обдув, что, учитывая высокую скорость жидкости относительно корпуса, будет способствовать интенсивному отводу тепла. Обдув можно выполнить как с помощью одного или нескольких специально устанавливаемых вентиляторов, так и с помощью вентилятора двигателя насоса, либо с помощью набегающего потока воздуха или жидкости (при использовании на мобильных машинах). Далее жидкость через фильтроэлемент попадает в выходной патрубок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидробак транспортного средства | 1980 |

|

SU971729A1 |

| СПОСОБ ОЧИСТКИ ТЕХНИЧЕСКИХ МАСЕЛ | 2023 |

|

RU2815781C1 |

| БАК ГИДРОСИСТЕМЫ | 2000 |

|

RU2198325C2 |

| Гидробак транспортного средства | 1980 |

|

SU971728A1 |

| Способ дегазации жидкости и устройство для его осуществления | 2016 |

|

RU2627369C1 |

| РЕЗЕРВИРОВАННЫЙ СЛЕДЯЩИЙ ГИДРОПРИВОД ДЛЯ СИСТЕМЫ УПРАВЛЕНИЯ ЛЕТАТЕЛЬНЫМ АППАРАТОМ | 2004 |

|

RU2271306C1 |

| Установка для очистки деталей | 1981 |

|

SU971529A1 |

| УСТАНОВКА ДЛЯ ДЕГАЗАЦИИ ЖИДКОСТИ ГИДРОСИСТЕМЫ | 1999 |

|

RU2168347C2 |

| ВИХРЕВОЙ КОНОИДАЛЬНЫЙ КОЛЬЦЕВОЙ ЭЖЕКТОР | 2024 |

|

RU2839448C1 |

| СТЕНД ПРОМЫВОЧНЫЙ | 2015 |

|

RU2610776C1 |

Изобретение относится к области фильтрования жидких сред и может быть использовано в машиностроительной, металлургической, судостроительной, нефтедобывающей, сельскохозяйственной и других отраслях промышленности для удаления механических загрязнений и газов из рабочих жидкостей, а также их эффективного охлаждения. Гидродинамический фильтр состоит из цилиндрического корпуса с входным, выходным и сливным патрубками и крышкой. В корпусе с зазором к его внутренней стенке установлен фильтроэлемент. На входе в зазор во входном патрубке установлен рассекатель потока жидкости. Входной патрубок соединяется со сливной магистралью гидросистемы. В верхней части корпуса установлена емкость, сообщающаяся с корпусом и заполненная инертным газом или воздухом. На внешних стенках корпуса выполнено оребрение. Технический результат: одновременное с фильтрацией удаление из рабочей жидкости растворенных газов и ее охлаждение в одном устройстве и в одном процессе, повышение надежности работы системы путем снижения склонности к кавитации, снижение шумности при работе, уменьшение габаритов системы, использующей заявленный гидродинамический фильтр. 2 ил.

Гидродинамический фильтр, состоящий из цилиндрического корпуса с входным, выходным и сливным патрубками и крышкой, в корпусе с зазором к внутренней стенке корпуса установлен фильтроэлемент, на входе в зазор во входном патрубке установлен рассекатель потока жидкости, входной патрубок соединяется со сливной магистралью гидросистемы, отличающийся тем, что в верхней части корпуса установлена емкость, сообщающаяся с корпусом и заполненная инертным газом или воздухом, на внешних стенках корпуса выполнено оребрение.

| 0 |

|

SU161894A1 | |

| Приспособление для одновременного проявления нескольких фотографических пластинок | 1928 |

|

SU11806A1 |

| Устройство для дегазации жидкости | 1981 |

|

SU1000055A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕВЕРСИВНЫМ ПРОКАТНЫМ ИЛИ ОБЖИМНЫМ СТАНОМ | 1935 |

|

SU46993A1 |

| СЕПАРАТОР РАДИОГЕННОГО ГЕЛИЯ | 1996 |

|

RU2109554C1 |

| US 7776213 B2, 17.08.2010 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2017-06-07—Публикация

2016-06-16—Подача