Изобретение относится к полупроводниковой технике и может быть использовано в производстве полупроводниковых приборов для крепления деталей внутри вакуумного корпуса, например, для крепления полупроводниковых структур фотокатодов на подложке к входному окну прибора.

Известен способ термокомпрессии - способ соединения стеклянного входного окна с полупроводниковой структурой, при котором соединяемые детали прижимают друг к другу и нагревают в вакууме, в результате чего они соединяются друг с другом благодаря эффекту адгезии. Адгезия материалов происходит при повышенной температуре и давлении, которые достаточны для пластической деформации стекла. Сочленение производится по всей поверхности структуры.

Недостаток данного способа заключается в необходимости применения достаточно высоких температур. Как правило, при создании полупроводниковых фоточувствительных приборов легкоплавкое стекло сочленяют с полупроводниковыми структурами GaAs или InP. Для того чтобы размягчить стекло, требуется температура около 450-500°C, а эта температура приводит к дефектам полупроводниковой структуры, особенно у фосфидов.

При соединении разнородных структур из-за того, что коэффициенты термического расширения разнородны, при нагревании и последующем охлаждении в полупроводниковой структуре возникают механические напряжения, в результате чего генерируются дефекты и дислокации. Поэтому соединяемые материалы приходится подбирать так, чтобы они были сходны по коэффициенту термического расширения (КТР). Из-за этого существенно сужается спектр применимых материалов.

Кроме того, при термокомпресии для того, чтобы соединить детали, их нужно прижать друг к другу с достаточно большим усилием, а для хрупких элементов это технически сложно осуществить. Поэтому способ термокомпресии приемлем не для всех видов приборов.

Известен способ финишной герметизации (холодной и горячей), при которой узлы полупроводниковых приборов сочленяют в вакууме с помощью индия или его сплавов - холодной герметизацией через индиевую прокладку или горячей герметизацией - пайкой индием или припоями на его основе. Данный способ выбран в качестве прототипа.

В результате этого способа два или несколько узлов прибора обрабатываются независимо друг от друга с последующим их сочленением и герметизацией в вакууме. Недостаток данного способа заключается в том, что он рассчитан только на однократный нагрев до температур, превышающих температуру плавления припоя индия или его сплавов, и может применяться только на последнем этапе изготовления прибора при его герметизации.

Задача изобретения заключается в создании способа крепления деталей внутри вакуумных приборов, обеспечивающего сочленение деталей при низкой температуре, не вызывающей деградацию полупроводникового материала, и позволяющего проводить последующие многократные технологические прогревы прибора (для обезгаживания и/или активации), в том числе при температурах выше температуры плавления припоя индия или его сплавов. Соединяемые детали, как правило, представляют собой полупроводниковую структуру и элемент корпуса, например, полупроводниковую структуру фотокатода, выращенного на подложке, и входное окно вакуумного прибора. Технический результат заключается в существенном уменьшении дефектов, возникающих при сочленении, и в расширении спектра используемых материалов.

Способ крепления деталей внутри вакуумных приборов заключается в том, что на тыльную сторону со стороны подложки первой детали, представляющей собой полупроводниковую структуру, по периметру припоем индия или его сплавами наносят паттерн в виде отдельных зон, не образующий замкнутую кривую, при необходимости между отдельными зонами паттерна измеряют вольтамперную характеристику, затем зоны соединяют индием или его сплавами, чтобы увеличить площадь сочленения, при этом оставляют как минимум один разрыв для последующей откачки газа в зазоре между сочленяемыми деталями, затем помещают структуру на предварительно облуженную в соответствующих местах вторую деталь, после чего детали сочленяют, сдавливая и нагревая в вакууме в горизонтальном положении до температуры 200-250°C, при этом используют оправки: центрователь и давитель.

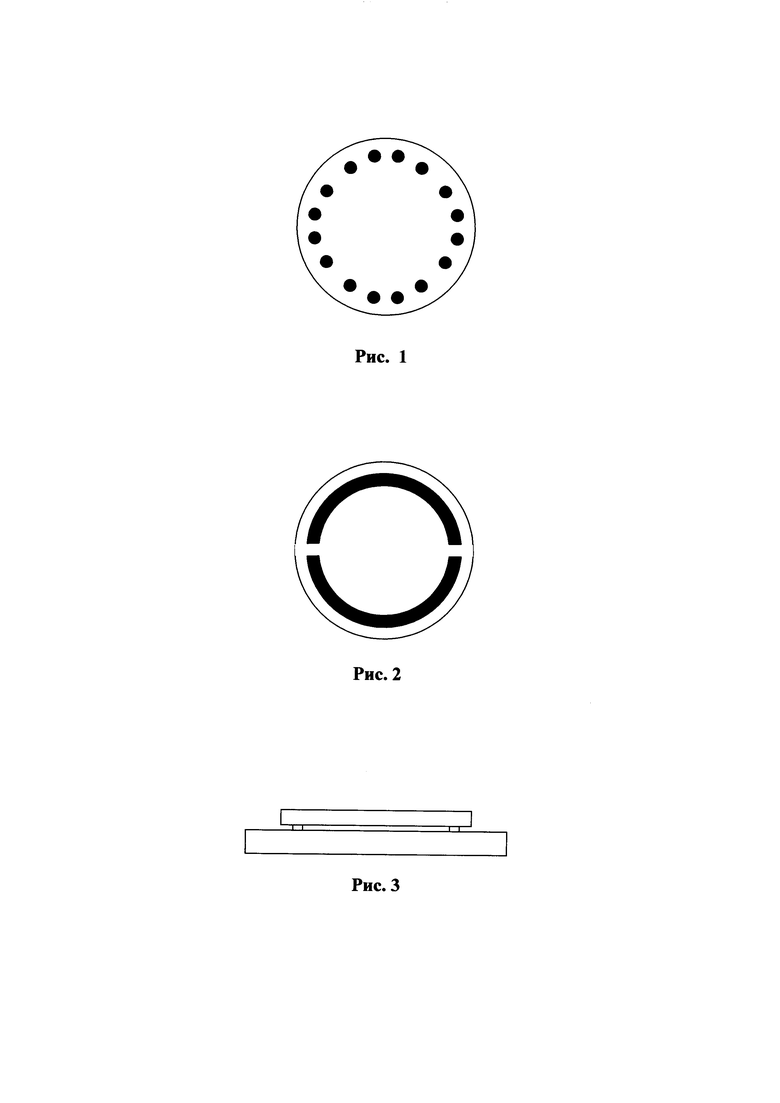

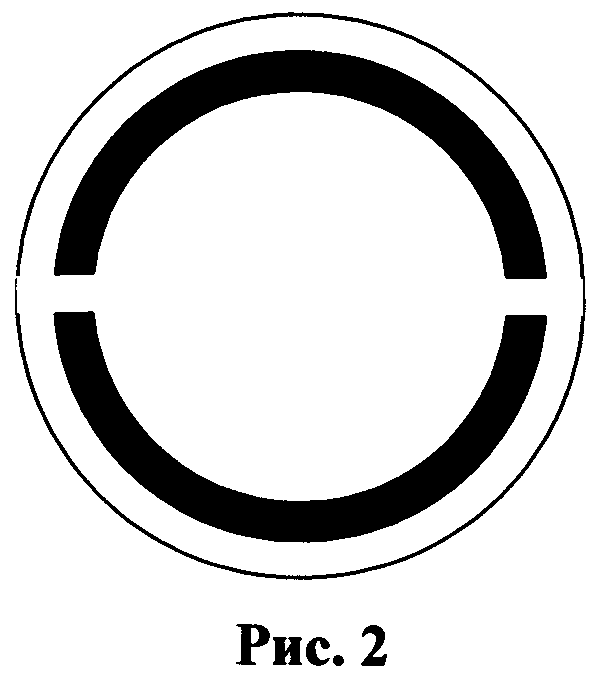

На рис. 1-3 изображены этапы реализации данного способа. С тыльной стороны по периметру полупроводниковой структуры индием или его сплавами наносят паттерн в виде отдельных зон, не образующих замкнутую кривую (см. рис. 1). Зоны могут быть выполнены в виде точек или полосок. При необходимости между зонами измеряют вольтамперную характеристику изготовленных контактов. Далее, зоны соединяют индием или его сплавами, оставляя как минимум один, преимущественно два или три разрыва, для возможности откачки газа из промежутка между деталями (см. рис. 2). Полупроводниковую структуру помещают на предварительно облуженную в соответствующих местах вторую деталь. То есть на вторую деталь наносят рисунок, аналогичный рис. 2 так, чтобы можно было совместить разрывы на обеих деталях при соединении.

Вторая деталь (например, входное окно) может быть изготовлена из стекла, кварца или сплава стекла с металлом, или может иметь металлическое покрытие в зоне сочленения (хром, молибден и др.) на поверхности входного окна, выполненного из стекла, кварца, фтористого магния и др. В случае, если деталь выполнена из стекла (стеклоподобного материала) с металлическим напылением или без, то для облуживания используют индий. Если деталь металлическая, то индий может наноситься так же непосредственно на нее или в качестве подслоя под индий может использоваться золото. / Для фиксации прибора используют оправки: центрователь и давитель. При этом вес давителя незначительный и, как правило, не превышает 10 грамм. Детали сочленяют, сдавливая их, в вакууме при температуре 200-250°C.

Рассмотрим процесс соединения деталей на примере полупроводниковой структуры фотокатода, выращенного на подложке, и входного окна вакуумного прибора. При нагреве индий расплавляется, и детали соединяются под давлением. Соединение производится на горизонтально расположенных деталях, давитель расположен сверху. Между полупроводниковой структурой и входным окном остается зазор (рис. 3). После сочленения деталей и их остывания до температуры затвердевания индия или его сплавов, полученный узел переворачивают с одновременным сбрасыванием давителя и центрователя. Далее перевернутый узел может подвергаться перемещению и последующим прогревам в вакууме до более высоких температур. При этих последующих прогревах узла с полупроводниковой структурой не происходит смещение структуры относительно входного окна при условии, что при температуре выше температуры расплавления припоя, узел располагается горизонтально и неподвижно, а полупроводниковая структура расположена сверху. Откачка выделяющихся газов происходит через оставленные разрывы в зоне облуживания. Следует отметить, что после затвердевания припоя рабочее положение входного узла в холодном состоянии может быть любым. В холодном состоянии узел может выноситься на атмосферу, прогрев узла до температуры расплавления припоя, для исключения его окисления, должен производиться только в вакууме или инертном газе. Если освещение фотокатода в условиях прибора будет производиться с тыльной стороны, то места индиевого сочленения должны находиться за пределами его рабочей зоны. Если необходима высокая точность сборки сочленяемых деталей (узла), (точность более ±0,05 мм), тогда входное окно (основание) должно иметь выступы, которые находятся не в зонах покрытия припоем и на которые ложится полупроводниковая структура при расплавлении припоя. Выступ может быть один в виде кольца или круга. Высота выступов должна находиться в диапазоне 0,1-0,4 мм, толщина припоя в зоне сочленения, таким образом, будет равна высоте выступа.

Данный способ может быть применен также для крепления микроканальной пластины (МПК) в корпусе прибора.

Данный способ обеспечивает создание пластичного соединения, в результате которого не возникает механических напряжений в сочленяемых деталях.

Так как для такого сочленения достаточно температуры менее 250°C, то полупроводниковая структура не повреждается.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОТОКАТОДНЫЙ УЗЕЛ ВАКУУМНОГО ФОТОЭЛЕКТРОННОГО ПРИБОРА С ПОЛУПРОЗРАЧНЫМ ФОТОКАТОДОМ НА ОСНОВЕ НИТРИДНЫХ СОЕДИНЕНИЙ ГАЛЛИЯ | 2016 |

|

RU2630034C1 |

| КОМПАКТНАЯ ТРУБКА-УСИЛИТЕЛЬ ЯРКОСТИ ИЗОБРАЖЕНИЯ И СИСТЕМА НОЧНОГО ВИДЕНИЯ, СНАБЖЕННАЯ ТАКИМ УСИЛИТЕЛЕМ | 2008 |

|

RU2510096C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПОЛЕВОГО КАТОДА | 2003 |

|

RU2248066C1 |

| ФОТОКАТОДНЫЙ УЗЕЛ ВАКУУМНОГО ФОТОЭЛЕКТРОННОГО ПРИБОРА С ПОЛУПРОЗРАЧНЫМ ФОТОКАТОДОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2524753C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОКАТОДА И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФОТОКАТОДА | 2012 |

|

RU2502151C1 |

| Способ соединения рабочих объемов фотоэлектронного прибора | 1978 |

|

SU720569A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ФОТОКАТОДА ФОТОЭЛЕКТРОННОГО ПРИБОРА ТЕРМОКОМПРЕССИОННЫМ СОЕДИНЕНИЕМ ПОЛУПРОВОДНИКОВОЙ ПЛАСТИНЫ СО СТЕКЛЯННОЙ ЗАГОТОВКОЙ | 2017 |

|

RU2670498C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕНТГЕНОВИДИКОНА | 1991 |

|

RU2034354C1 |

| ВХОДНОЕ ОКНО ДЛЯ ВАКУУМНЫХ ФОТОЭЛЕКТРОННЫХ ПРИБОРОВ ПРОКСИМИТИ ТИПА | 2013 |

|

RU2543530C1 |

| Фотоэлектронный прибор | 1982 |

|

SU1095271A1 |

Изобретение относится к полупроводниковой технике и может быть использовано в производстве полупроводниковых приборов для крепления деталей внутри вакуумного корпуса, например, для крепления полупроводниковых структур фотокатодов на подложке к входному окну прибора. Технический результат - уменьшение дефектов, возникающих при сочленении, а так же расширение спектра используемых материалов. Способ крепления деталей внутри вакуумных приборов заключается в том, что на тыльную сторону со стороны подложки первой детали, представляющей собой полупроводниковую структуру, по периметру припоем индия или его сплавами наносят паттерн в виде отдельных зон, не образующий замкнутую кривую, при необходимости между отдельными зонами паттерна измеряют вольтамперную характеристику, затем зоны соединяют индием или его сплавами, чтобы увеличить площадь сочленения, оставляя как минимум один разрыв для последующей откачки газа в зазоре между сочленяемыми деталями, затем помещают структуру на предварительно облуженную в соответствующих местах вторую деталь, после чего детали сочленяют, сдавливая и нагревая в вакууме в горизонтальном положении до температуры 200-250°C, при этом используют оправки: центрователь и давитель. 3 ил.

Способ крепления деталей внутри вакуумных приборов заключается в том, что на тыльную сторону со стороны подложки первой детали, представляющей собой полупроводниковую структуру, по периметру припоем индия или его сплавами наносят паттерн в виде отдельных зон, не образующий замкнутую кривую, при необходимости между отдельными зонами паттерна измеряют вольтамперную характеристику, затем зоны соединяют индием или его сплавами, чтобы увеличить площадь сочленения, при этом оставляют как минимум один разрыв для последующей откачки газа в зазоре между сочленяемыми деталями, затем помещают структуру на предварительно облуженную в соответствующих местах вторую деталь, после чего детали сочленяют, сдавливая и нагревая в вакууме в горизонтальном положении до температуры 200-250°С, при этом используют оправки: центрователь и давитель.

| Фотоэлектрическое устройство для контроля правильности подачи листов в листовых полиграфических машинах | 1956 |

|

SU107400A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНОГО ПРИБОРА, КОРПУС ВАКУУМНОГО ПРИБОРА И ВАКУУМНАЯ КАМЕРА | 2014 |

|

RU2558380C1 |

| US 4515569A1, 07.05.1985 | |||

| US 5966945A1, 19.10.1999. | |||

Авторы

Даты

2017-06-09—Публикация

2015-09-08—Подача