Изобретение относится к вяжущим веществам и может быть использовано для получения высококачественных бетонов и строительных растворов на их основе, применяемых, в том числе, для торкретирования методом набрызга.

Известно композиционное вяжущее, описанное в патенте RU 2440938 С1, 27.01.2012, имеющее следующий состав:

Портландцементный клинкер - 67%;

Троклотит - 30%;

Двуводный гипс - 3%.

Недостатком данного вяжущего является то, что троклотит не имеет стабильного химического состава, что затрудняет расчет состава бетона, а присутствие примесей магния в троклотите приводит к растрескиванию бетона на основе такого вяжущего, что практически исключает возможность применения данного вяжущего для торкретирования.

Известно композиционное вяжущее RU 2385301 C1, 27.03.2010, следующего состава:

Портландцемент - 60-64%;

Растворимое натриевое стекло - 1,63-3,28%;

Силикат-глыба (Sуд=700-750 м2/кг) - 1,43-2,88%;

Кремнефтористый натрий - 0,86-1,73%;

Суперпластификатор Melflux 1641F - остальное.

Недостатком использования такого вяжущего является повышенное содержание щелочной фазы в составе вяжущего, что является причиной щелочно-силикатной коррозии заполнителя в теле бетона, что приводит к снижению прочности бетона, а соответственно снижается долговечность и надежность всей конструкции.

Известны вяжущие с применением микронаполнителей, описанные в патентах RU 2382004 С2, 20.02.2010; RU 2473477 С1, 27.01.2013 и RU 2434820 С1, 27.11.2011. Однако бетоны на такой основе обладают нестабильностью гранулометрических показателей и физико-химического состава аморфного микрокремнезема и доменных шлаков, что снижает прочностные показатели даже при правильно подобранном составе, что влечет разрушение слоя бетона. Кроме того, использование наполнителя, связывающего гидроксиды и снижающего pH среды бетона, является причиной коррозии арматуры в теле бетона, а соответственно будет происходить снижение прочности и долговечности всей конструкции.

Таким образом, для исключения вышеописанных недостатков аналогов необходимо применять портландцемент без каких-либо добавок. Однако применение стандартного портландцемента без добавок не позволяет достичь заданных прочностных показателей, которые предъявляются к слою 5-30 мм, а также получить заданную подвижность, удобоукладываемость и адгезию, необходимые для осуществления набрызга, что приводит к некачественному выполнению работ, а соответственно снижает долговечность конструкции, а также приводит к повышенному расходу раствора, из-за потери части раствора вызванного его «отскоком».

Задачей, на решение которой направлено изобретение, является создание сухой смеси для бетонных растворов, использование которой, при приготовлении растворов, позволит достичь таких технических результатов, как повышение прочности бетона, повышение адгезионной способности раствора и снижение «отскока» раствора при использовании его при торкретировании методом набрызга. Дополнительными техническими эффектами, проявляющимися при использовании заявленной сухой смеси, являются повышение долговечности конструкции, снижение расхода как воды при приготовлении раствора, так и самого раствора при торкретировании, обеспечение экономической целесообразности применения растворов на основе вяжущих, а также возможность получения заданных прочностных показателей слоя бетона и обеспечение заданной удобоукладываемости бетонной смеси.

Технический результат достигается при использовании следующей сухой смеси для бетонных растворов, представляющей собой цемент следующего гранулометрического состава:

- зерна размером >6,0 μм в количестве ≈65-85%;

- зерна размером 1,0-6,0 μм в количестве ≈12-31%4;

- зерна размером ≤1 μм в количестве ≈0,1-4%.

В качестве цемента используют портландцемент, удовлетворяющий требованиям ГОСТ 30744-2001.

Зерна размером >6,0 μм имеют в своем составе следующие минералогические компоненты: алит 27-65%, белит 10-40%, алюминатная фаза 5-20%, ферритная фаза 10-18%, примеси - остальное; зерна размером ≤6,0 μм: алит 10-50%, белит 10-50%, кальцит 5-40%, примеси вместе с алюминатной и ферритной фазой - остальное; причем зерна размером ≤1,0 μм содержат в своем составе не менее 5-25% частиц размером ≤0,1 μм.

Сухая смесь предназначена для растворов для торкретирования.

Торкретирование осуществляют методом набрызга.

Также технический результат достигается способом применения раствора, при котором слой раствора наносят на поверхность, причем в качестве сухой смеси для приготовления раствора применяют сухую смесь для бетонных растворов, представляющей собой цемент следующего гранулометрического состава:

- зерна размером >6,0 μм в количестве ≈65-85%;

- зерна размером 1,0-6,0 μм в количестве ≈12-31%;

- зерна размером ≤1 μм в количестве ≈0,1-4%.

В качестве цемента используют портландцемент, удовлетворяющий требованиям ГОСТ 30744-2001.

Зерна размером >6,0 μм имеют в своем составе следующие минералогические компоненты: алит 27-65%, белит 10-40%, алюминатная фаза 5-20%, ферритная фаза 10-18%, примеси - остальное; зерна размером ≤6,0 μм: алит 10-50%, белит 10-50%, кальцит 5-40%, примеси вместе с алюминатной и ферритной фазой - остальное; причем зерна размером ≤1,0 μм содержат в своем составе не менее 5-25% частиц размером ≤0,1 μм.

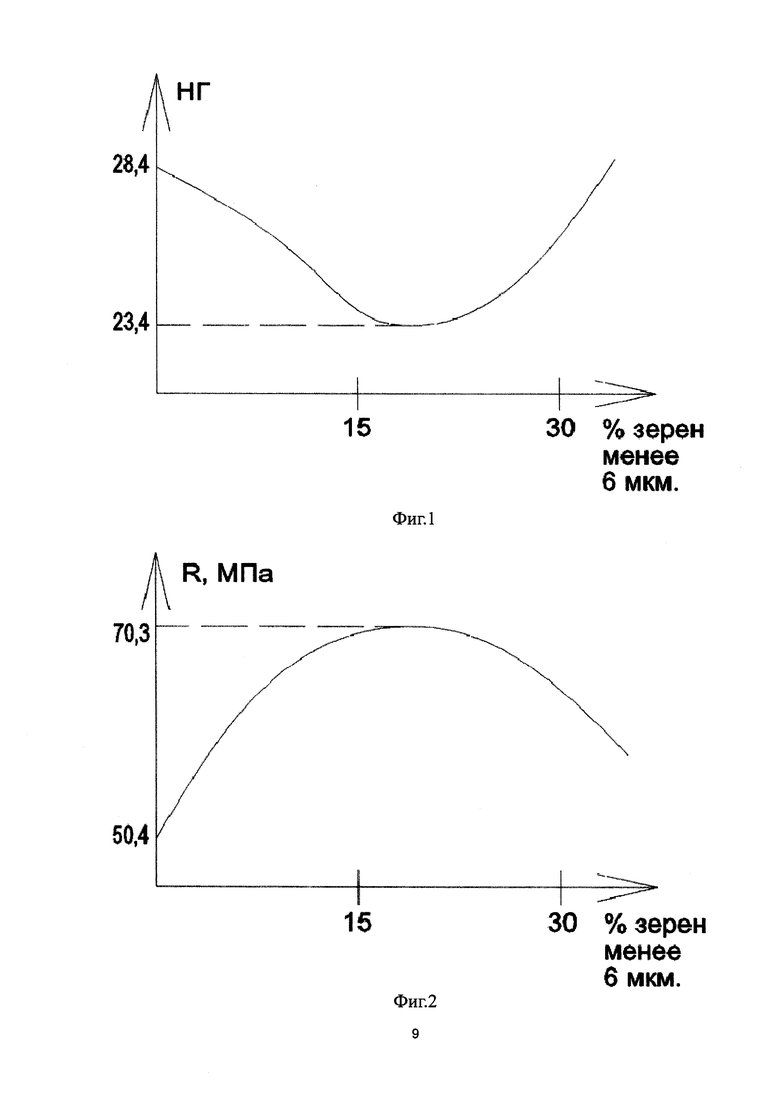

Фиг. 1 - график показателей по нормальной густоте раствора на основе заявленной сухой смеси.

Фиг. 2 - график показателей прочности на сжатие образцов, изготовленных на основе заявленной сухой смеси.

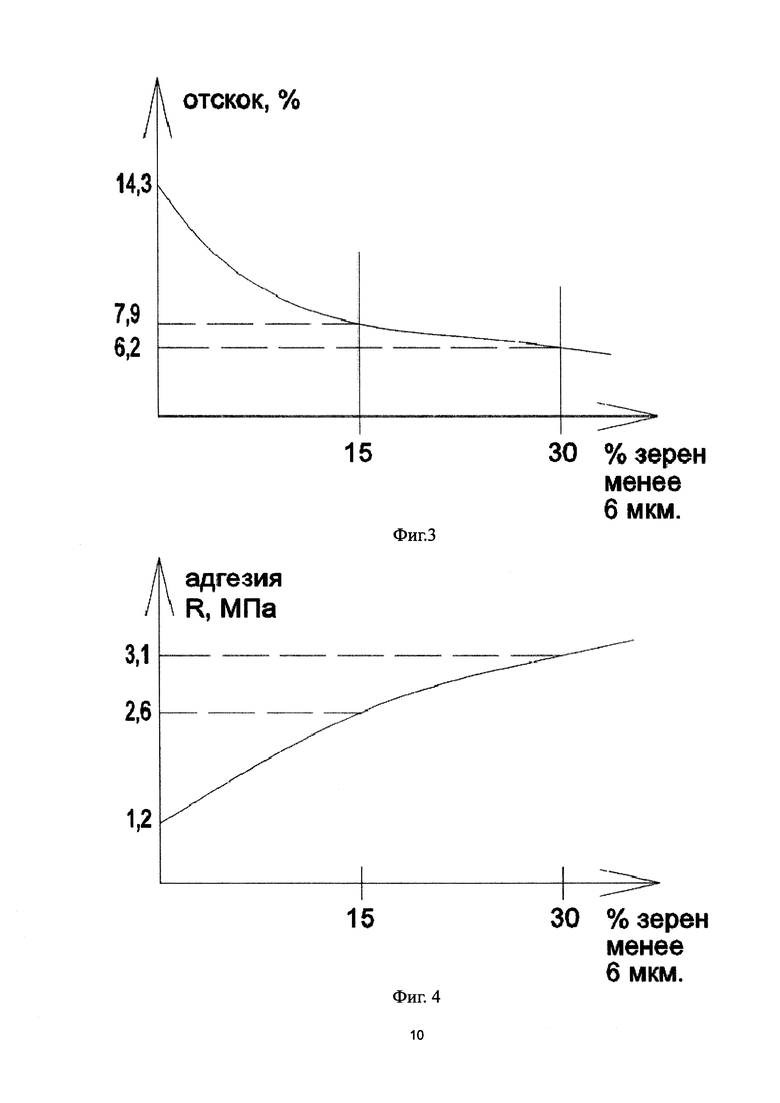

Фиг. 3 - график показателей величины «отскока» раствора на основе заявленной сухой смеси.

Фиг. 4 - график показателей адгезии раствора на основе заявленной сухой смеси.

Заявленную сухая смесь работает следующим образом.

Межзерновые пустоты базового вяжущего с размером зерна более 6,0 μм заполняются высокодисперсной составляющей (зерен размером менее 6,0 μм и менее 1,0 μм, причем общее содержание частиц ≤0,1 μм в смеси находится в пределах 0,005-1%). При затворении водой из объема межзерновых пустот базового вяжущего, при замещении зернами тонкодисперсного вяжущего, вытесняется межзерновая свободная вода, что снижает требуемое количество воды (нормальную густоту) на 10-15%, несмотря на увеличивающуюся удельную поверхность.

Помимо этого, заполнение межзернового пространства влияет на пористость бетона на основе сухой смеси, а соответственно на его физико-механические характеристики. Заявленное соотношение позволяет снизить пористость, тем самым повысить прочностных характеристики бетона на основе такого вяжущего. Причем, при наличии в смеси зерен размером менее 6,0 μм менее 11% от общего объема смеси, не достигается какого-либо значимого повышения прочности, а при превышении 35% зерен размером менее 6,0 μм от общего объема смеси наблюдается обратное повышение пористости, за счет выхода зерен размером менее 6,0 μм из межзернового пространства зерен размером более 6,0 μм и их распределении между границей контакта крупных частиц, что разуплотняет контактную зону зерен вяжущего и повышает общую пористость, тем самым снижая возникающий эффект повышения прочности бетона.

Кроме того, добавка зерен размером менее 6,0 μм в сухую смесь, размер зерен которой составляет более 6,0 μм, позволяет повысить адгезию к поверхностям, на которые наноситься раствор, за счет электрохимического фактора (увеличения сил связи частиц вяжущего) и за счет физико-механического фактора (повышения дисперсности вяжущего в смеси позволяет эффективно проникать в неровности и микродефекты поверхности).

Таким образом, сухая смесь с указанным гранулометрическим составом позволяет получить оптимальные и стабильные прочностные показатели слоя бетона, обеспечить заданную удобоукладываемость бетонной смеси, снизить величину «отскока», а соответственно позволит обеспечить контролируемые параметры как растворов, так и слоя бетона после торкретирования, тем самым гарантировать эксплуатационную надежность и долговечность конструкции, одновременно снизив материалоемкость и обеспечив приемлемую стоимость работ и материалов при выполнении работ, что позволяет получить оптимальные технико-экономические показатели.

Указанная сухая смесь может получаться методом смешивания сухих компонентов в смесителе, обеспечивающим гомогенизацию и полное смешивание компонентов, низкую сегрегацию и отсутствие зон слеживания материала.

Полученная сухая смесь может использоваться для «сухого» и «мокрого» способа торкретирования. При сухом способе сухая смесь вместе с необходимым количеством инертного заполнителя и добавок подается в установку для «сухого» торкретирования. Сжатым воздухом готовая смесь подается по шлангу к соплу, смачивается в нем водой, подводимой по другому шлангу, и с большой скоростью (130-170 м/сек) выбрасывается на торкретируемую поверхность. При мокром способе торкретирования сухая смесь в смесителе принудительного действия смешивается с необходимым количеством инертного заполнителя и добавок, готовая бетонная смесь насосом подается по шлангу к соплу. К соплу по другому шлангу подается сжатый воздух, при помощи которого сплошной поток бетонной смеси разрывается и доставляется к торкретируемой поверхности.

Для варианта с получением готового раствора путем смешивания двух компонентов, готовый раствор смешивается с необходимым количеством инертного заполнителя и добавок, готовая бетонная смесь подается по шлангу к соплу. В сопле поток бетонной смеси соединяется с потоком сжатого воздуха, после чего разорванный поток доставляется к торкретируемой поверхности. Вариант с получением готового раствора смеси используется только для «мокрого» способа торкретирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 1995 |

|

RU2067533C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

| БЕТОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1999 |

|

RU2152914C1 |

| СПОСОБ ТОРКРЕТИРОВАНИЯ НАРУЖНЫХ ПОВЕРХНОСТЕЙ РАДИАЦИОННО-ЗАЩИТНОЙ БЛОК-УПАКОВКИ | 2014 |

|

RU2569315C1 |

| Сухая строительная смесь для приготовления торкрет-раствора | 2018 |

|

RU2681153C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОЙ СУСПЕНЗИИ, СПОСОБ ПРИГОТОВЛЕНИЯ СУХОЙ СМЕСИ И УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ СУХОЙ СМЕСИ | 1995 |

|

RU2105736C1 |

| Способ производства сухих строительных смесей | 2019 |

|

RU2735004C1 |

| БЕТОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2008 |

|

RU2365554C1 |

| Состав сухой смеси для торкретирования угольных пластов | 2021 |

|

RU2770944C1 |

| БЕТОННАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2067534C1 |

Изобретение относится к вяжущим веществам и может быть использовано для получения высококачественных бетонов и строительных растворов на их основе применяемых, в том числе для торкретирования методом набрызга. Сухая смесь для приготовления бетона и строительного раствора представляет собой цемент следующего гранулометрического состава: зерна размером >6,0 μм в количестве ≈65-85%; зерна размером 1,0÷6,0 μм в количестве ≈12-31%. зерна размером <1 μм в количестве ≈0,1-4%. В сухой смеси зерна размером >6,0 μм имеют в своем составе следующие минералогические компоненты: алит 27-65%, белит 10-40%, алюминатная фаза 5-20%, ферритная фаза 10-18%, примеси - остальное, зерна размером 1,0÷6,0 μм: алит 10-50%, белит 10-50%, кальцит 5-40%, примесями вместе с алюминатной и ферритной фазой - остальное, при этом зерна размером ≤1,0 μм содержат в своем составе не менее 5-25% частиц размером ≤0,1 μм. Сухая смесь предназначена для растворов для торкретирования, причем торкретирование осуществляют методом набрызга. Способ применения смеси по п.1 для приготовления строительного раствора, который слоем наносят на торкретируемую поверхность. Технический результат - повышение прочности, адгезионной способности и снижение отскока раствора при торкретировании. 2 н. и 5 з.п. ф-лы, 4 ил.

1. Сухая смесь для приготовления бетона и строительного раствора представляет собой цемент следующего гранулометрического состава:

- зерна размером >6,0 μм в количестве ≈65-85%;

- зерна размером 1,0÷6,0 μм в количестве ≈12-31%.

- зерна размером <1 μм в количестве ≈0,1-4%.

2. Сухая смесь по п. 1, отличающаяся тем, что зерна размером >6,0 μм имеют в своем составе следующие минералогические компоненты: алит 27-65%, белит 10-40%, алюминатная фаза 5-20%, ферритная фаза 10-18%, примеси - остальное, зерна размером 1,0÷6,0 μм: алит 10-50%, белит 10-50%, кальцит 5-40%, примесями вместе с алюминатной и ферритной фазой – остальное.

3. Сухая смесь по п. 1, отличающаяся тем, что зерна размером ≤1,0 μм содержат в своем составе не менее 5-25% частиц размером ≤0,1 μм.

4. Сухая смесь по п. 1, отличающаяся тем, что предназначена для растворов для торкретирования.

5. Сухая смесь по п. 4, отличающаяся тем, что торкретирование осуществляют методом набрызга.

6. Сухая смесь по п. 1, отличающаяся тем, что в качестве цемента используют портландцемент.

7. Применение сухой смеси по п.1 в качестве компонента строительного раствора, наносимого слоем на торкретируемую поверхность.

| RU 2063936 C1, 20.07.1996 | |||

| RU 2011150391 А1, 20.06.2013 | |||

| ПОРТЛАНДЦЕМЕНТ | 2012 |

|

RU2496728C1 |

| ГИДРАВЛИЧЕСКИЙ ЦЕМЕНТ | 1996 |

|

RU2096364C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОЙ СУСПЕНЗИИ, СПОСОБ ПРИГОТОВЛЕНИЯ СУХОЙ СМЕСИ И УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ СУХОЙ СМЕСИ | 1995 |

|

RU2105736C1 |

| Висячий замок | 1924 |

|

SU1911A1 |

Авторы

Даты

2017-06-09—Публикация

2015-10-27—Подача