Изобретение относится к производству строительных материалов, конкретнее к производству сухих строительных смесей методом совместной механоактивации цемента и доломита, с последующей модификацией сухих строительных смесей углеродными наноструктурами.

Известен традиционный способ производства сухих строительных смесей (ССС) методом обычного перемешивания компонентов. Недостаток этого метода в том, что для получения нормируемых показателей требуется избыточное количество вяжущих и регулируемых компонентов, что негативно сказывается на себестоимости ССС, а так-же увеличивается водотвердое соотношение, что напрямую влияет на прочность и адгезию смесей.

Известна универсальная сухая цементная композиция включающая портландцемент, песок, известняковую или доломитовую муку, поливинил ацетат и метиловый эфир целлюлозы, дополнительно содержит суперпластификатор на основе натриевых солей продукта конденсации производных ароматического ряда или меламина, винную кислоту, конденсированный микрокремнезем и регулятор твердения, выбранный из группы: сульфаты, или хлориды, или карбонаты, или формиаты, или нитриты, или нитраты щелочных или щелочноземельных металлов, или лигносульфонаты технические модифицированные, смола нейтрализованная воздухововлекающая (СНВ), нитр илотриметилфосфоновая кислота или их смеси при массовом соотношении компонентов: портландцемент : песок : суперпластификатор : известняковая или доломитовая мука : метиловый эфир целлюлозы : конденсированный микрокремнезем : поливинилацетат : регулятор твердения : винная кислота, равном 10-70, 1,0-85, 0,05-1,5, 0,5-85, 0,01-2,5, 0,25-3,5, 0,01-5,0, 0,0001-0,9, 0,01-1. (Патент на изобретение №2181705, 27.04.2002)

Известен способ приготовления смеси для производства композиционного ячеистого бетона, включающем подачу в смеситель компонентов состава и их перемешивание для получения однородной массы, введение в полученный состав сухой порообразующей смеси и последующее совместное перемешивание, в полученный состав дополнительно вводят цеолитовую добавку, приготовленную путем предварительного перемешивания одно- или многослойных нанотрубок в воде посредством атомайзера в распыленном виде с последующим их перемешиванием с цеолитом в смесителе циклического действия, а также вводят предварительно приготовленную сухую порообразующую смесь, состоящую из сухого пенообразователя, алюминиевой пудры ПАП-2 и алюминиевой пудры ПАП-1, после чего в общий смеситель подают компоненты сухой смеси при следующем соотношении, кг: цемент 600, зола-унос ТЭЦ 400, микрокремнезем МКУ 50, суперпластификатор С-3 9, олеат натрия 3, глюконат натрия 1,5, адимент СТ-22, биоцидная добавка Ластонокс 2, фибра 1,5, полимерная добавка 5, указанная сухая порообразующая смесь 20, указанная цеолитовая добавка, содержащая одно- или многослойные нанотрубки, 50, после чего полученный в результате совместного перемешивания общий состав подвергают ударной механоактивации на УДА-установках. Технический результат - получение однородной сухой смеси, снижение объемного веса, повышение прочности и морозостойкости неавтоклавного ячеистого бетона, полученного из заявленной сухой смеси. (Патентнаизобретение№2543847, 10.03.2015).

Вышеуказанные патенты лишь отчасти показывают возможности использования доломита и углеродных нанотрубок для получения строительных смесей и из уровня техники неизвестны аналогичные способы получения сухих строительных смесей.

Техническая проблема заключается в том, что в современных решениях, для получения сухих строительных смесей надлежащего качества, используются различные химические добавки и вяжущие и заявителю неизвестны иные технические решения, позволяющие получать сухую строительную смесь аналогичным способом.

Задачей настоящего изобретения является максимально возможное исключение различных химических добавок и вяжущих из процесса создания сухой строительной смеси при сохранении нормируемых показателей и улучшение удобоукладываемости.

Данная задача решается за счет способа производства сухих строительных смесей, включающий совместную механоактивацию цемента или материалов на его основе, с добавкой доломита 30% при помощи дезинтегратора Хинта, с последующей модификацией углеродными нанотрудками в многокамерном смесителе - дозаторе, работающем по принципу «из меньшего в большее», оптимальное содержание которых составляет 0, 005%, , при этом перемешивание углеродных нанотрубок с цементом происходите 4 этапа: 0.005 гУНТ на 100 г цемента., 100 г цемента с УНТ на 1 кг цемента, 1 кг цемента с УНТ на 10 кг цемента, 10 кг цемента с УНТ на 100 кг цемента, полученная смесь, как суперконцентрат, используется для приготовления основной смеси, 100 кг цемента с УНТ смешиваются с 2000 кг сухой строительной смеси в основном смесителе, далее, вновь полученная смесь проходит механо-активацию в дезинтеграторе Хинта, где осуществляется ее измельчение и гомогенизация.

Известно, что основные свойства портландцемента, в том числе, активность, скорость твердения определяются не только химическим и минералогическим составом клинкера, формой и размерами кристаллов алита и белита, наличием тех или иных добавок, но, в большой степени, тонкостью помола продукта, его гранулометрическим составом и формой частичек порошка [Лепилин, А.Б., Коренюгина Н.В., Векслер М.В. Селективная дезинтеграторная активация портландцемента // Строительные материалы, 2007, №7]. Повышение прочности портландцемента в первые сроки твердения в значительной степени обуславливается именно тонкостью помола. Домолотый, механо-активированный цемент обеспечивает получение более прочных бетонных изделий, строительных смесей на цементно-песчаной основе, что открывает широкие возможности снижения расхода портландцемента при их производстве при нормируемых показателях прочности.

В результате введения при домоле цемента 30% доломита, водопотребность такого цемента несколько ниже водопотребности бездобавочного цемента, что еще более положительно сказывается на его прочности (В сухих строительных смесях все добавки считаются от количества цемента. Соответственной процент доломита так же считается от цемента). Присутствие в гидратирующемся цементе частиц карбонатной добавки практически не влияет на скорость гидратации силикатов кальция (алита и белита). Она не взаимодействуете гидратными новообразованиями, не срастается с их кристаллогидратами, снижая прочность твердеющей массы, но при гидратации алюминатов и алюмоферритов кальция карбонаты образуют с ними фазу карбоалюминатов 3СаО-•Al2O3-СаСО3-11H2O и 3CaO-Al2O3-MgCO3- 11H2O, кристаллизующихся в виде гексагональных пластин, хорошо срастающихся между собой и с частицами карбонатного наполнителя, повышая прочность цементного камня и ускоряя гидратацию алюмоферритной фазы клинкера.

Свойства минеральных вяжущих строительных материалов зависят от коагуляционно-кристаллизационных процессов структурообразования. Как закономерности образования микро- и макроструктуры, так и способы управления этими процессами в композициях «дисперсная фаза - жидкая среда» достаточно сложны. Использование нанодисперсных модификаторов - углеродных нанотрубок - обеспечивает направленное регулирование процессов образования кристаллогидратов и формирование фибриллярной микроструктуры микронного размера, что является дополнительным фактором повышения физико-механических характеристик строительных вяжущих материалов.

На основании работ лаборатории компании была произведена серия испытаний для определения оптимального состава смесей. Базовым компонентом рецептуры сухих строительных смесей является цемент. Размер зерна цемента, скорость его твердения и набор а прочности, формирующаяся кристалло-гидратная структура определяют физико-механические и эксплуатационные свойства материалов, поэтому объектами исследования по определению эффективности механо-активации, влиянию углеродных нанотрубок на структуру цементного камня служил как «чистый» цемент, так и материалы на его основе.

Эффективность измельчения оценивали по результатам дисперсионного анализа. Размер и форму образующихся частиц оценивали как методом просева через стандартный набор сит, так и при анализе снимков, полученных со сколов методом электронной микроскопии (Фиг. 1 Гистограммы распределения частиц по размерам: 1 - исходная цементно-песчаная смесь (фрикционный состав), 2 - Результаты измерений дисперсности зерен наномодифицированного клеевого состава в сколе (средний диаметр 0.386 мкм.).

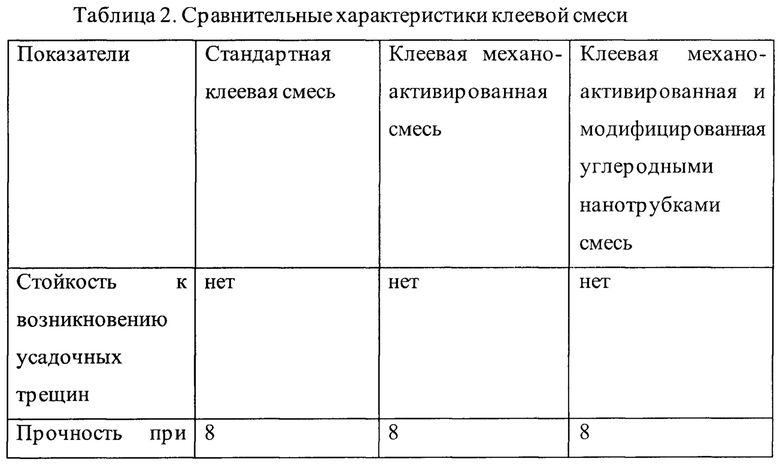

Влияние домола и модифицирующее действие углеродных нанотрубок (УНТ) на свойства получаемых материалов оценивали по их трещиностойкости и прочностным характеристикам. Результаты испытаний приведены в таблицах 1, 2.

Структурные изменения анализировали методом электронной микроскопии (Фиг 2,).

Фиг. 2. Структура цементного камня: исходный цемент (1) и домолотый с доломитом, модифицированный углеродными нанотрубками (2). Концентрация УНТ 0.005%.

Фиг. 3. Структура клеевого материала на цементно-песчаной основе: исходного (1) и домолотого с добавкой доломита, модифицированного углеродными нанотрубками (2). Концентрация УНТ 0.005%.

На Фиг. 4 приведена сравнительная кинетика набора прочности немодифицированного (образец 1) и модифицированного, механо-активированного (образец 2) клеевого матер нала на основе цемента. Видно, что максимальная прочность образца 1 достигается через 21 день, а в случае образца 2 - через 7 дней, причем прочность его в 1.5 раза выше. Следовательно, использование модифицированного, материала на строительных объектах позволит заметно сократить время на последующие по технологическому процессу операции.

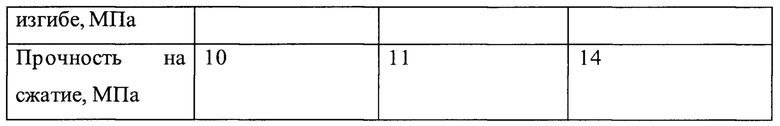

Достигнутые в результате механо-активации и модификации характеристики ССС сохраняются в течение длительного времени. Смесь хранилась в стандартной упаковке (трехслойный мешок 25 кг с ПЭТ вкладышем), в отапливаемом помещении со средней температурой 20-250С. По истечении 5 мес.характеристики материалов не изменились. Так, прочность на сжатие клеевой смеси остались на уровне исходной (Таблица 3).

Таким образом, совместная механо-активация и модификация строительных вяжущих материалов УНТ увеличивает их прочность и активность.

Оптимальное содержание УНТ в составе материалов составляет 0,005%. Основная проблема, с которой сталкиваются разработчики наноструктурированных материалов, - это обеспечение равномерного распределения наноразмерных добавок в объеме материала. В настоящем проекте эта задача решалась путем использования многокамерного смесителя - дозатора работающего по принципу «из меньшего в большее» (Фиг. 5.).

Перемешивание УНТ с цементом происходитв 4 этапа:

1.0.005 г УНТ на 100 г цемента.

2. 100 г цемента с УНТ на 1 кг цемента.

3. 1 кг цемента с УНТ на 10 кг цемента

4. 10 кг цемента с УНТ на 100 кг цемента.

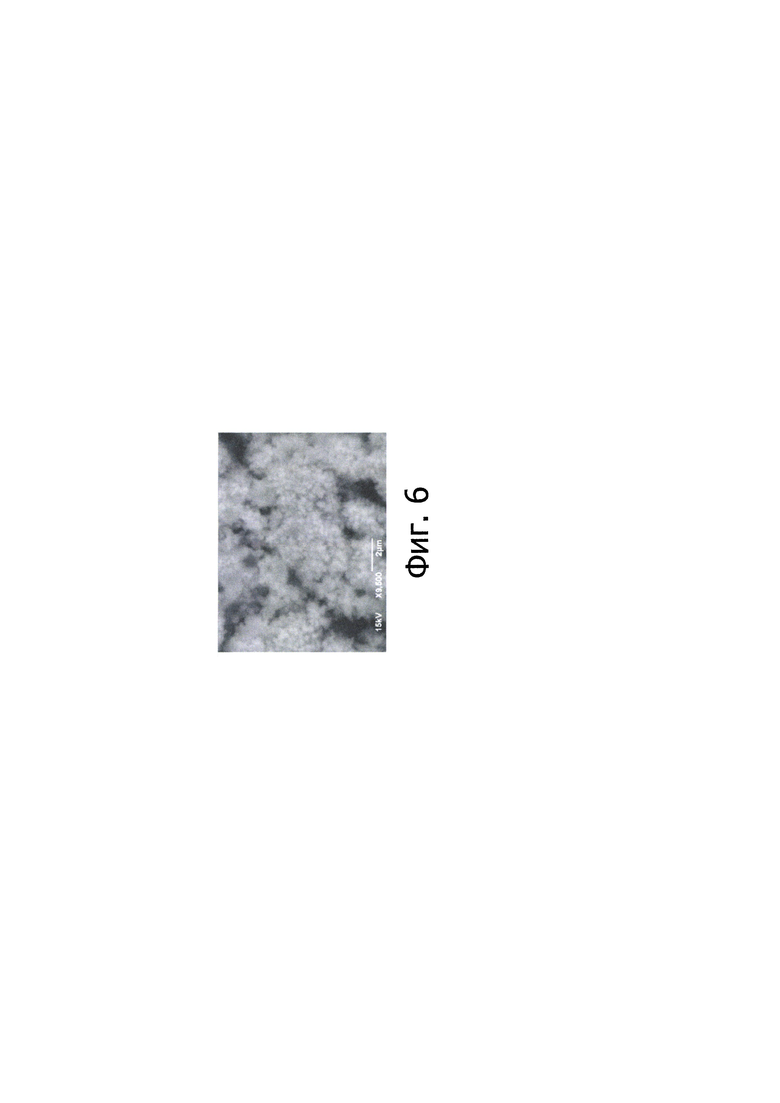

Полученная смесь, как суперконцентрат, используется для приготовления основной смеси. 100 кг цемента с УНТ смешиваются с 2000 кг смеси в основном смесителе. Далее, вновь полученная смесь проходит механо-активацию в дезинтеграторе, где осуществляется ее измельчение и гомогенизация. Доказательством однородного распределения нанотрубок в объеме материала является снимок, иллюстрирующий равномерный рост кристаллов цемента (Фиг. 6). Формирование наблюдаемой на снимке структуры возможно только при однородном распределении нанотрубок в объеме материала.

Время перемешивания в смесителе от 15 до 30 минут в зависимости от назначения материала.

Техническим результатом данного способа смешения УНТ с основным компонентом сухих строительных смесей - цементом - удалось достичь использования микроскопических (0.005%) количеств УНТ в составе ССС, без использования дополнительных химических добавок и связующих. Тем самым удалось добиться снижения производственной себестоимости получаемой смеси. Более того, благодаря повышению прочности, более быстрому твердению материалов появляется возможность сократить их расход, что является дополнительным фактором снижения производственной себестоимости смесей. Таким образом, при использовании углеродных нанотрубок в составе ССС получен удобный в применении, функциональный и относительно недорогой материал. Улучшение удобоукладываемости происходит за счет двух основных факторов - это измельченный доломит имеющий карбонатную основу и соответственно придающий материалу пластичность и гомогенизация основных компонентов смеси, что естественно тоже увеличивает эффект удобоукладываемости.

Производство строительных смесей данной серии базируется на двух основных принципах, последовательно дополняющих друг друга - механо-активация базовых компонентов смесей и последующая их модификация углеродными наноструктурами. Сочетание двух факторов, определяющих структуру и свойства конечного продукта, позволило максимально использовать возможности компонентов, составляющих строительные смеси.

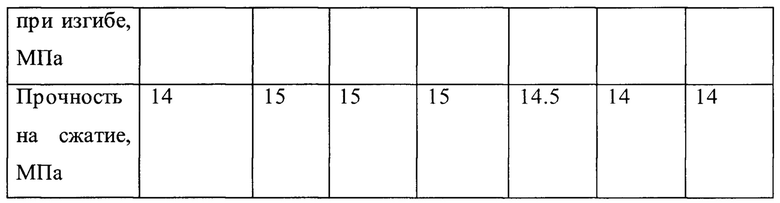

Результаты, полученные после применения механо-активации базовых компонентов смесей, отличались практически по всем показателям от смесей, приготовленных при простом перемешивании. Увеличились на 10-15% значения прочность на сжатие и на изгиб, адгезионная прочность. Также при увеличении прочностных характеристик уменьшился такой важный показатель для ССС, как воздухопроницаемость. Уменьшение общего объема пор в плотной структуре цементной матрицы резко снизило скорость диффузии влаги. Результаты испытаний приведены в таблице 4.

Процесс изготовления смесей Изготовление сухих смесей высокого качества - достаточно сложный процесс, требующий специального оборудования и тщательного соблюдения технологического регламента. Можно выделить два направления повышения качества ССС на цементно-полимерной основе

- повышение тонкости помола цемента совместно с доломитовым наполнителем;

- использование наномодифицирующих добавок.

Предложенная технология основана на введение в состав оборудования для производства сухих строительных смесей дезинтегратора Хинта, для совместного домола цемента и доломита, перед введением его в состав ССС.

Дезинтегратор включает в себя два диска с рядами пальцев-бил, где диски работают по принципу встречного вращения. Сырье по загрузочной воронке направляется к центру рабочего диска, и в результате многократных ударов пальцев-бил, перемалывается и выводится в приемный бункер.

Многочисленные исследования показали, что измельчение цемента совместно с доломитом - действенный способ увеличения его прочности и скор ости набора прочности. Разрушение (измельчение) материала методом свободного удара заключается в воздействии на обрабатываемый материал механических ударных элементов (бил) движущихся с высокой окружной скоростью. Этот способ разрушения материалов позволяет достигать гранулометрии повышенной монодисперсности.

Для материала измельченного по методу свободного ударахарактерна осколочная форма частиц, большое количество сколов, трещин и других положительных дефектов, обеспечивающих условия, когда дезинтегрированные смеси с образовавшейся новой высокоразвитой контактной поверхностью, легче вступают в твердофазные реакции с другими материалами. Причем скорость протекания этих реакций, в большинстве случаев, тем быстрее и полнее, чем больше поверхность участвующего в процессе вещества.

Для тонкого помола цемента и доломита в производстве сухих смесей предпочтительней использование агрегатов измельчения по методу свободного удара (оборудование - измельчители-дезинтеграторы). Увеличение удельной поверхности методом свободного удара как инертных, так и вяжущих компонентов растворной смеси обуславливает увеличение их активности (реакционной способности), и как следствие получение растворов, имеющих повышенную прочность, особенно в первые сутки твердения. Соотношение основных фракций цементных зерен после дезинтеграторного измельчения (Vmax=160 м/с) и помола в шаровой вибрационной мельнице показано в табл. 5.

Нанотрубки и фуллерены рассматриваются как центры направленной кристаллизации, что приводит к изменению кристаллического строения вяжущего вещества. Фуллероидные наночастицы, располагаясь на поверхностях фрагментов наполнителя в поляризованном состоянии, направленно воздействуют на процесс образования кристаллогидратов, формируя при этом фибрилярные микроструктуры уже многомикронного порядка. Прямым следствием является изменение физико-механических характеристик полученного строительного материала в сторону его упрочнения. Оптимизируя концентрацию фуллероидов в водном коллоиде, удается добиться увеличения прочности на сжатие для полномасштабных тестовых образцов на 12-16% относительно контрольных серий.

Дополнительным преимуществом данной технологии является высокая удобоукладываемость.

Данная технология пригодна для производства всех групп ремонтных, реставрационных и строительных сухих смесей, включая сухую смесь неавтоклавного газобетона на основе цементных вяжущих.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИЦИОННОГО ЯЧЕИСТОГО БЕТОНА | 2013 |

|

RU2543847C2 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| СПОСОБ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ МЕТАЛЛСОДЕРЖАЩИХ ПЫЛЕЙ И ШЛАМОВ | 2010 |

|

RU2473706C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2233254C2 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2546688C1 |

| НАНОКОМПОЗИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МИНЕРАЛЬНЫХ ВЯЖУЩИХ | 2009 |

|

RU2436749C2 |

| Способ модифицирования бетона комплексной добавкой, включающей гидротермальные наночастицы SiO и многослойные углеродные нанотрубки | 2020 |

|

RU2750497C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМОДИФИЦИРУЮЩЕЙ ДОБАВКИ СТРОИТЕЛЬНОГО НАЗНАЧЕНИЯ | 2015 |

|

RU2651720C2 |

| Способ получения мелкозернистой наномодифицированной бетонной смеси | 2024 |

|

RU2832473C1 |

| СОСТАВ ДЛЯ ЦЕМЕНТИРОВАНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2017 |

|

RU2661905C1 |

Изобретение относится к производству строительных материалов, конкретнее к производству сухих строительных смесей методом совместной механоактивации цемента и доломита, с последующей модификацией сухих строительных смесей углеродными наноструктурами. Задачей настоящего изобретения является сокращение количества химических добавок при сохранении нормируемых показателей физико-химических свойств и улучшении удобоукладываемости смеси. Данная задача решается за счет способа производства сухих строительных смесей, включающего совместную механоактивацию цемента или материалов на его основе с добавкой доломита 30% при помощи дезинтегратора Хинта с последующей модификацией углеродными нанотрубками в многокамерном смесителе-дозаторе, работающем по принципу «из меньшего в большее», оптимальное содержание которых составляет 0, 005%, при этом перемешивание углеродных нанотрубок с цементом происходит в 4 этапа: 0.005 г УНТ на 100 г цемента, 100 г цемента с УНТ на 1 кг цемента, 1 кг цемента с УНТ на 10 кг цемента, 10 кг цемента с УНТ на 100 кг цемента, полученная смесь как суперконцентрат используется для приготовления основной смеси: 100 кг цемента с УНТ смешивются с 2000 кг сухой строительной смеси в основном смесителе, далее вновь полученная смесь проходит механоактивацию в дезинтеграторе Хинта, где осуществляется ее измельчение и гомогенизация. Техническим результатом данного способа смешения УНТ с основным компонентом сухих строительных смесей - цементом - удалось достичь использования микроскопических (0.005%) количеств УНТ в составе ССС. Тем самым удалось добиться снижения производственной себестоимости получаемой смеси. Более того, благодаря повышению прочности, более быстрому твердению материалов появляется возможность сократить их расход, что является дополнительным фактором снижения производственной себестоимости смесей. 5 табл., 6 ил.

Способ производства сухих строительных смесей, включающий совместную механоактивацию цемента или материалов на его основе с добавкой доломита 30% при помощи дезинтегратора Хинта с последующей модификацией углеродными нанотрубками в многокамерном смесителе-дозаторе, работающем по принципу «из меньшего в большее», оптимальное содержание которых составляет 0,005%, при этом перемешивание углеродных нанотрубок с цементом происходит в 4 этапа: 0.005 г УНТ на 100 г цемента, 100 г цемента с УНТ на 1 кг цемента, 1 кг цемента с УНТ на 10 кг цемента, 10 кг цемента с УНТ на 100 кг цемента, полученная смесь как суперконцентрат используется для приготовления основной смеси: 100 кг цемента с УНТ смешиваются с 2000 кг сухой строительной смеси в основном смесителе, далее вновь полученная смесь проходит механоактивацию в дезинтеграторе Хинта, где осуществляется ее измельчение и гомогенизация.

| РАДИОПОГЛОЩАЮЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ СТРОИТЕЛЬНОГО НАЗНАЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2655187C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2233254C2 |

| Сокол для отштукатуривания потолков | 1929 |

|

SU18547A1 |

| Койлер кардочесальной машины | 1928 |

|

SU12911A1 |

| ЭЛЕКТРИЧЕСКАЯ ЗАПАЛЬНАЯ СВЕЧА ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО ГОРЕНИЯ | 1927 |

|

SU16486A1 |

| Приспособление для автоматической загрузки топлива в топку | 1924 |

|

SU1305A1 |

Авторы

Даты

2020-10-27—Публикация

2019-03-14—Подача