Настоящее изобретение относится к цементным композициям на основе портландцементного клинкера, характеризующимся высокой прочностью, пониженной хрупкостью и низкой водопотребностью.

Известно введение водного раствора суперпластификатора в гидравлический цемент при его измельчении [1] в количестве 0,6-1,0 вес. в расчете на сухое вещество суперпластификатора. К сожалению, вводимая вместе с раствором суперпластификатора вода ухудшает условия помола и технические показатели конечного цемента.

Наиболее близким к настоящему изобретению является гидравлический цемент, содержащий портландцементный клинкер, гипс и сухой модификатор на основе органического водопонижающего вещества с замедлителем схватывания [2] Указанный гидравлический цемент получают совместным помолом всех компонентов в сухой форме при температуре в мельнице не выше 60oC. Он характеризуется высокой ранней прочностью, однако в нормативные сроки его прочность не столь высока, а хрупкость соответствует обычному портландцементу (соотношение прочности при изгибе к прочности при сжатии для этого цемента составляет около 13%).

Целью настоящего изобретения является дальнейшее снижение водопотребности гидравлического цемента, повышение прочности и снижение хрупкости цемента и композиций на его основе.

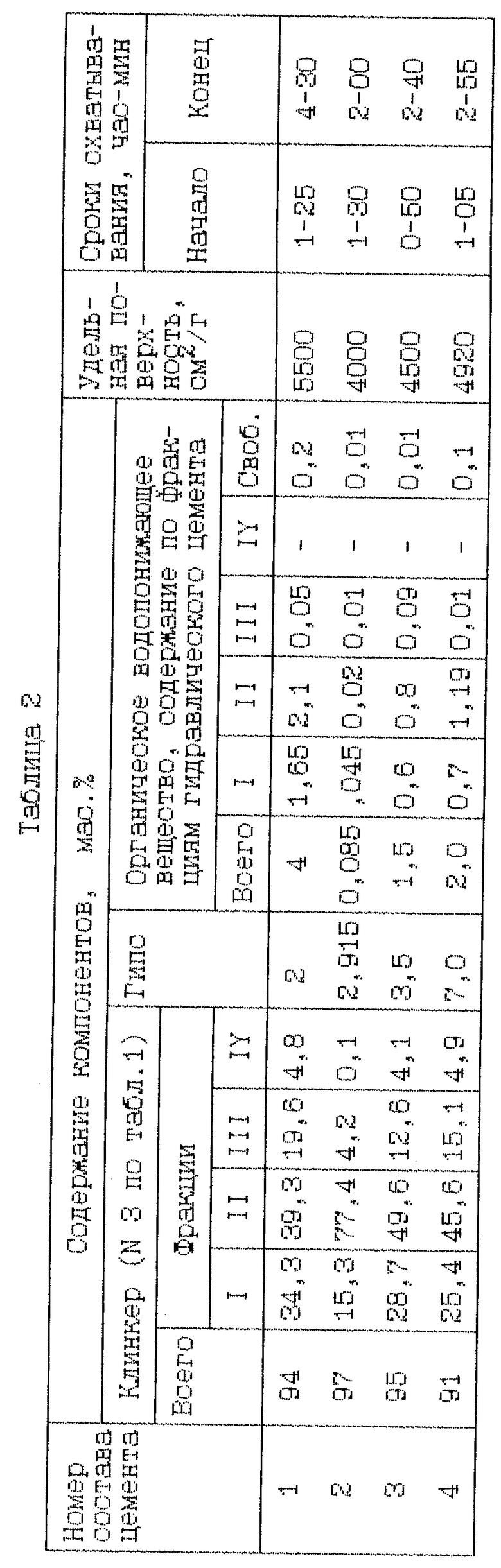

Для достижения поставленной цели гидравлический цемент включает портландцементный клинкер, гипс и органическое водопонижающее вещество в соотношении по массе (91-97) (2-7) (0,085-4,00) соответственно причем портландцементный клинкер состоит из трех фракций частиц, связанных с органическим водопонижающим веществом и имеющих следующие размеры: фракция I от 0,05 до 10,00 мкм в количестве 15,3-34,3 мас. фракция II от 10,01 до 30,00 мкм в количестве 37,2-77,4 мас. фракция III от 30,01 до 80,00 мкм в количестве 4,2-19,6 мас. и одной фракции IV чистоклинкерных частиц с размером более 80 мкм в количестве 0,1-4,8 мас. гипс содержит одну фракцию частиц от 0,5 до 15,0 мкм, свободную от органического водопонижающего вещества, а органическое водопонижающее вещество содержится в указанных трех фракциях клинкерных частиц в следующих количествах: во фракции I 0,045-1,700 мас. во фракции II 0,02-2,10 мас. и во фракции III 0,01-0,20 мас. и, кроме того, содержится в виде отдельной фракции частиц с размерами 0,3-20,0 мкм в количестве 0,01-0,20 мас.

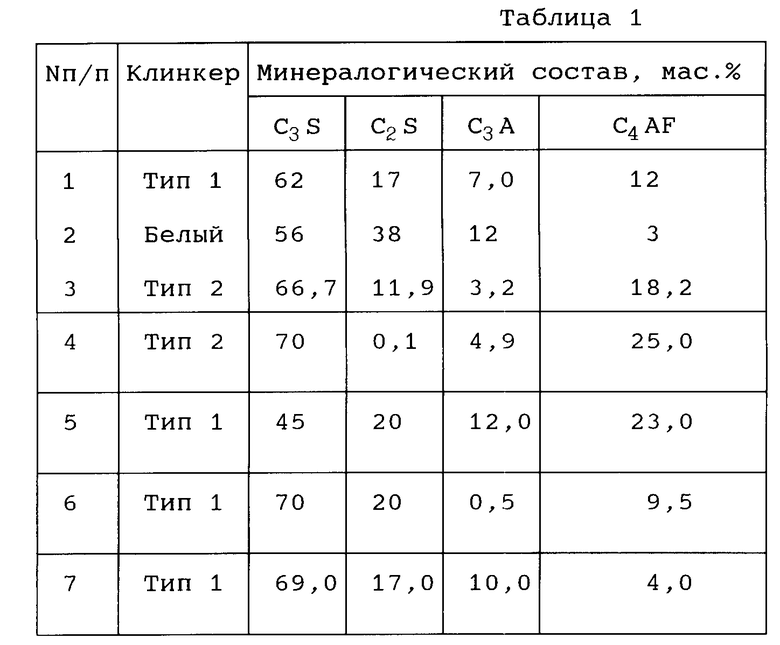

Портландцементный клинкер содержит алит, белит, трехкальциевый алюминат и четырехкальциевый алюмоферрит в соотношении по массе: (45-70) (0,1-20,0) (0,5-12,0) (4-25) соответственно.

В следующем варианте изобретения в качестве потрландцементного клинкера используют белый клинкер.

В составе гидравлического цемента можно в качестве гипса использовать гипсовый камень, двуводный сульфат кальция естественного или искусственного происхождения, природный ангидрид, безводный сульфат кальция искусственного происхождения.

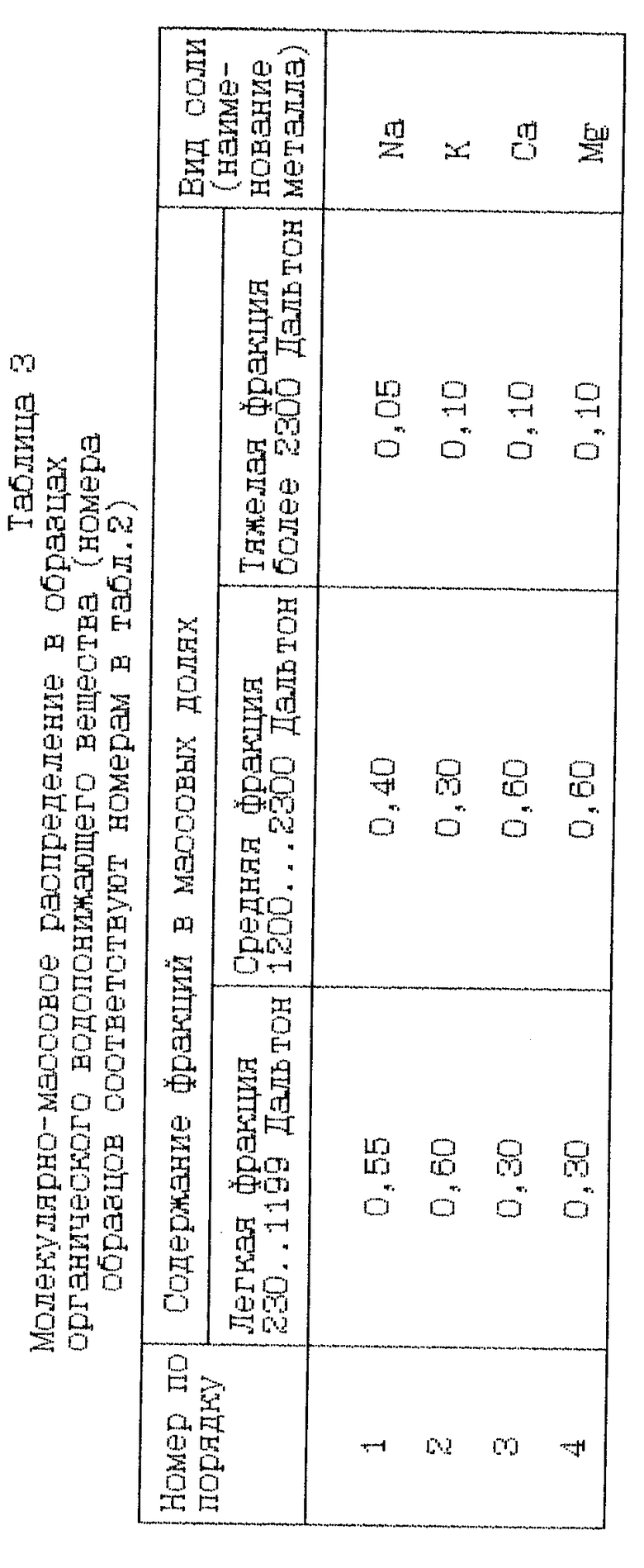

В следующем варианте изобретения в качестве органического водопонижающего вещества используют водорастворимые соли продуктов поликонденсации сульфированных ароматических углеводородов и формальдегида, имеющие следующее содержание фракций в частях от общего содержания органического водопонижающего вещества: 0,01-0,10 фракции со среднечисловой молекулярной массой более 2300 Дальтон, 0,3-0,6 фракции со среднечисловой молекулярной массой 1200-2300 Дальтон и 0,3-0,6 фракции со среднечисловой молекулярной массой 230-1199 Дальтон.

В очередном варианте изобретения в качестве органического водопонижающего вещества используют нейтрализованную сульфометилированную меламиновую смолу, имеющую следующее содержание фракций в частях от общего содержания органического водопонижающего вещества: 0,01-0,10 фракции со среднечисловой молекулярной массой более 650 Дальтон, 0,4-0,6 фракции со среднечисловой молекулярной массой 350-650 Дальтон, и 0,30-0,50 фракции со среднечисловой молекулярной массой 220-349 Дальтон.

Кроме того, в качестве органического водопонижающего вещества используют технические или модификационные лигносульфонаты в виде щелочных или щелочноземельных солей, имеющих среднечисловую молекулярную массу 19000-25000 Дальтон.

Также предусматривается вариант изобретения, где в качестве органического водопонижающего вещества используют смесь указанных лигносульфонатов с указанными продуктами поликонденсации сульфированных циклических ароматических углеводородов или с указанной сульфометилированной меламиновой смолой в соотношении по массе от 1:1 до 1:3 соответственно.

Как вариант изобретения гидравлический цемент кроме основных компонентов дополнительно содержит активную минеральную добавку и/или наполнитель в количестве от 5 до 65% от массы цемента.

В указанной композиции гидравлический цемент содержит в качестве активной минеральной добавки доменный гранулированный шлак, летучие золы, природные пуццоланы из группы трасс, вулканический пепел или туф, а в качестве наполнителя кварцевый или полевошпатный песок, известняк, мрамор или лесс.

Кроме того, возможен вариант, когда он содержит смесь указанных активных минеральных добавок и наполнителей в соотношении по массе от 0,2:1 до 5:1 соответственно.

В следующем варианте изобретения гидравлический цемент дополнительно содержит ускоритель твердения при соотношении по массе от 1000:1 до 100:1 соответственно.

При этом, он содержит в качестве ускорителя твердения сульфат натрия или калия, карбонат натрия или калия, триэтаноламин или его соль.

По очередному варианту изобретения гидравлический цемент имеет удельную поверхность 4000-7500 см2/г.

В последнем варианте изобретения гидравлический цемент имеет нормальную густоту теста 18,0-21,5%

Сущность настоящего изобретения заключается в следующем. Предложенный гидравлический цемент содержит органическое водопонижающее вещество в более высоком относительном количестве в тех фракциях по размеру клинкерных частиц, которые в обычных портландцементах характеризуются наиболее высокой водопотребностью. В первые мгновения после перемешивания с водой и начала реакции гидратации они начинают формировать многоводный кристаллический гидратный комплекс гидроалюминат и гидросульфоалюминат кальция, который является наиболее хрупким из всех видов продуктов гидратации цемента, особенно продуктов гидратации цемента из мелкой фракции (менее 10 мкм) и средней фракции (10-30 мкм). В составе данного цемента органическое водопонижающее вещество в сухой форме сосредоточено в и на указанных фракциях клинкера. Присутствие водопонижающего вещества в повышенных количествах именно там, где оно необходимо для снижения водопотребности и хрупкости с самого начала образования продуктов гидратации, исключает участие диффузионных процессов и связанного с ними временного фактора при контроле необходимого количества воды затворения при приготовлении свежего теста, раствора и бетона любой данной консистенции. Это приводит к снижению водопотребности в составе упомянутых материалов в большей степени, чем это происходит при введении того же количества водного раствора органического водопонижающего вещества в тесто, раствор и бетон. Можно также предположить, что сухое органическое водопонижающее вещество в составе гидравлического цемента по настоящему изобретению присутствует в нем в значительной степени в виде хемосорбционного комплекса, т.е. поверхностного химического соединения с минералами клинкера, в первую очередь с алитом и четырехкальциевым алюмоферритом. В пользу существования хемосорбционного комплекса свидетельствуют результаты, полученные при ИК-спектроскопических исследованиях. Этот комплекс непосредственно после смешения с водой принимает участие в образовании структур гидратационных соединений цемента, отличающихся высокой прочностью и низкой хрупкостью. Исследования процесса гидратации цемента по настоящему изобретению показывают, что вода затворения используется здесь значительно более эффективно, чем это известно для обычных портландцементов. Каждая молекула воды создает на 25-40% больше новых гидратных образований в структуре формирующегося камня вяжущего. Так, тоберморит с обычной общей формулой C6S5H6, в составе продуктов гидратации предлагаемого гидравлического цемента содержит меньше воды и имеет состав, приблизительно выражаемый формулой C6S5H4, что было установлено нами по результатам дифференциального термического анализа образцов цементного камня.

В соответствии с данными исследований образцов гидравлического цемента, отобранных нами вдоль длины мельницы в процессе помола, хемосорбция органического водопонижающего органического вещества начинается, главным образом, на поверхности мелкой фракции I клинкера, т.к. только на этой поверхности появляются первые активные центры кальция и кислорода с высоким хемосорбционным потенциалом. При максимальной удельной поверхности клинкерных частиц 3500-3800 см2/г и содержании мелкой фракции I клинкерных частиц около 20% и более от массы цемента имеется 100% вероятность контакта каждой из этих клинкерных частиц с по меньшей мере одной поверхностной точкой частиц фракции II под воздействием мелющих тел. Таким образом, образуются пары трения, состоящие из частиц мелкой и средней фракций, кроме того, одна частица средней фракции одновременно участвует в нескольких парах трения с частицами тонкой фракции. В контактных зонах указанных пар трения в момент соударения с мелющими телами начинается химическая реакция водопонижающего органического вещества с кальциевыми и кислородными участками поверхности клинкерных частиц, а именно: сульфат-иона и гидроксильных групп водопонижающего вещества с кальций-ионом на поверхности клинкерных частиц, водородных связей органических макромолекул с ионами кальция и кислорода на поверхности клинкерных частиц. Описанный процесс приводит к образованию хемосорбционного комплекса.

Кроме того, непрерывный процесс трения при соударениях приводит к имплозии удерживаемого поверхностью органического водопонижающего вещества в глубину клинкерных частиц мелкой фракции за счет пластической деформации поверхности клинкерных частиц. Зона пластической деформации занимает большую часть внешней поверхности клинкерных частичек тонкой фракции 1 и значение контактного напряжения превосходит предельное напряжение сдвига (среза). Одновременно некоторые частички средней фракции, в первую очередь имеющие угловатую форму, сливаются, благодаря превышению в них предельного усилия сдвига, также "имплодируя" органическое водопонижающее вещество внутрь. Это также приводит к снижению водопотребности цемента, т.к. именно угловатые частички в первую очередь ответственны за повышение водо-цементного отношения. Очевидно, что достаточно создать определенные условия совместного измельчения в мельнице для получения требуемого стационарного распределения органического водопонижающего вещества в составе гидравлического цемента именно на тех участках, где он особенно необходим в зонах поверхности клинкерных частиц с максимальным хемосорбционным и адсорбционным потенциалом, требующих максимальное количество воды затворения.

Существует максимальное количество органического водопонижающего вещества, которое можно ввести в гидравлический цемент. Это количество соответствует сорбционной мощности клинкера при данной величине удельной поверхности, до которой он измельчен. Если водопонижающее вещество находится в избытке по отношению к этой величине, то оно остается в свободном виде в готовом цементе. При смешении цемента с водой затворения свободное органическое водопонижающее вещество более быстро растворяется и препятствует растворению хемосорбционного комплекса, замедляя, таким образом, процессы гидратации, структурообразования и твердения цемента, что, в конечном итоге, приводит к снижению прочности цемента. Описанный эффект сказывается в меньшей степени при так называемом переизмельчении цемента, когда в процессе дальнейшего измельчения частиц мелкой фракции клинкера водопонижающее вещество освобождается прямо в мельнице. Эксперименты показывают, что частицы мелкой фракции на конечной стадии помола почти полностью избегают столкновений с мелющими телами, поэтому освобождение водопонижающего вещества в соответствии с описанным механизмом почти не происходит. При правильно выбранных параметрах процесса помола количества свободного органического водопонижающего вещества не должно превышать 0,2% от массы цемента, что обеспечивает высокую начальную скорость твердения цемента.

Механический режим работы мельницы имеет крайне важное значение для осуществления настоящего изобретения. Мелющая загрузка должна быть распределена по камерам мельницы, исходя из соображений о необходимости иметь, с одной стороны, минимальное количество мелющих тел по весу и, с другой стороны, быстрое образование максимального количества частиц мелкой фракции I клинкера, особенно в начале первой камеры трубной мельницы. Необходимое стационарное распределение органического водопонижающего вещества по длине мельницы и по фракциям клинкерных частиц достигается путем установления определенной скорости движения этого легкого компонента вдоль длины мельницы. В случае если длина одной из камер больше чем 3-4 метра, то длина свободного движения частиц органического водопонижающего вещества после соударений с мелющими телами возрастает слишком быстро, возникает "волна" из частичек водопонижающего вещества и получение требуемого распределения его по частичкам клинкера становится невозможным. Поэтому площадь живого сечения через перегородки между камерами в трубной мельнице должна быть уменьшена по сравнению с помолом обычного портландцемента. Температура вяжущего в процессе помола не должна превышать 140-160oC, т.к. в противном случае интенсифицируется процесс деструкции молекул органического водопонижающего вещества, что приводит к отклонениям от требуемого молекулярно-массового распределения.

Как показывают наши исследования процесса получения гидравлического цемента в соответствии с настоящим изобретением, главное требование к условиям помола заключается в интенсификации процесса измельчения именно по поверхности клинкерных частиц, так, чтобы при начале свободного движения частичек органического водопонижающего вещества уже существовала пара трения частичек мелкой и средней фракций. В этом случае процесс хемосорбции органического водопонижающего вещества начинается при первом же измельчающем воздействии. С чисто технической точки зрения это означает, что удельная поверхность цемента на выходе из первой камеры мельницы должна быть в диапазоне 2500-2800 см2/г, а количество органического водопонижающего вещества в этом сечении мельницы не должно превышать 1,3 мм3 на 1 см2 поверхности клинкерных частиц. Если указанное требование не будет выполнено, то в готовом цементе останется значительное количество свободного органического водопонижающего вещества и качество цемента, в первую очередь его ранняя прочность и хрупкость, ухудшится.

Сущность изобретения становится более ясной при рассмотрении конкретных примеров его осуществления, представленных ниже.

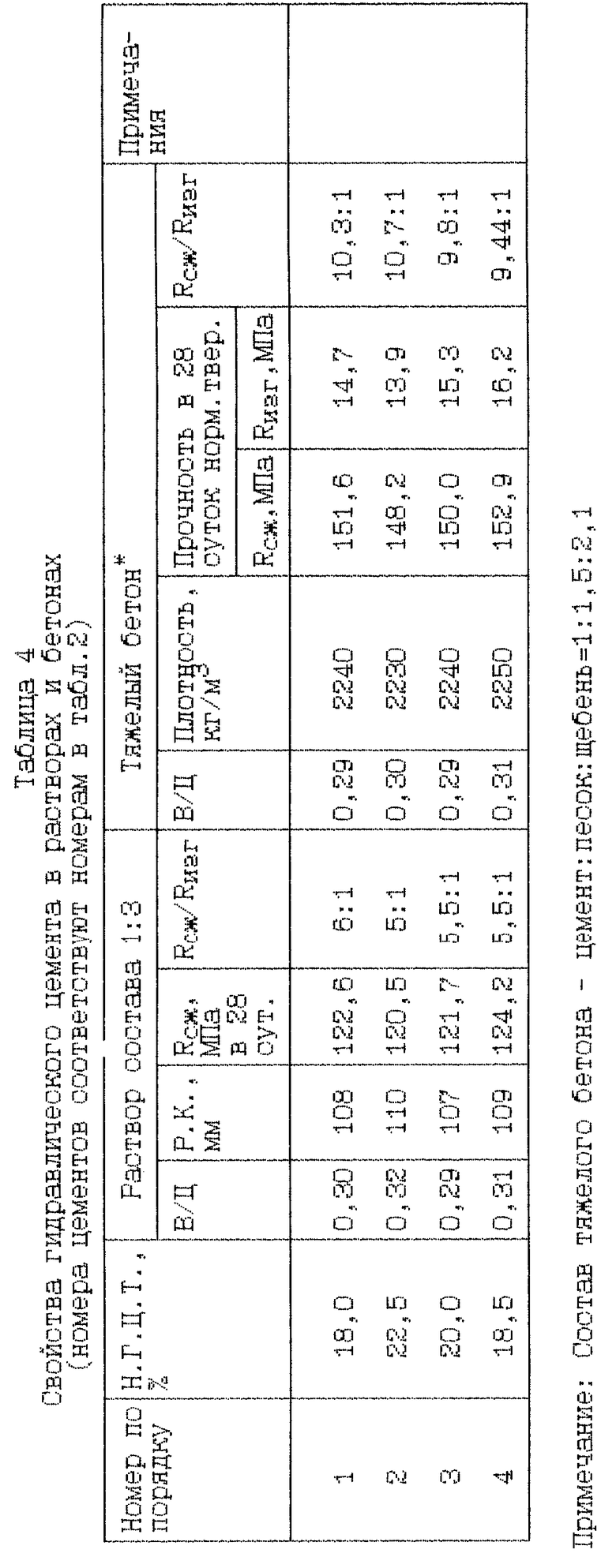

Пример 1. Данный пример иллюстрирует достижение высоких показателей гидравлическим цементом, в котором фракции клинкерного компонента I-III связаны с соответствующим количеством органического водопонижающего вещества. В экспериментах использовали портландцементный (в т.ч. белый) клинкера, минералогический состав которых приведен в табл. 1, двуводный гипс и органическое водопонижающее вещество на основе нейтрализованных продуктов конденсации сульфированного нафталина и формальдегида. Цемент готовили совместным помолом всех компонентов в лабораторной мельнице. В качестве мелющих тел использовали в первой камере стальные шары, а во второй камере - чугунный цильпебс. Изменяя соотношение между массой цемента, массой мелющих тел, временем помола в каждой камере, получают образцы цемента с различной гранулометрией и распределением органического водопонижающего вещества по фракциям цемента. Результаты представлены в табл. 2. Характеристики молекулярно-массового распределения молекул органического водопонижающего вещества в цементе приведены в табл. 3, а прочностные показатели растворов и бетонов на основе полученного цемента приведены в табл. 4.

Результаты, представленные в табл. 4 убедительно свидетельствуют о высокой прочности и уменьшенной хрупкости растворов и бетонов, приготовленных с использованием гидравлического цемента по настоящему изобретению. Высокие показатели достигнуты за счет пониженной водопотребности цементной композиции и изменений в кинетике ее гидратации и составе продуктов гидратации, о которых рассказано выше. Сравнение с контрольными составами растворов и бетонов показывает, что их (контрольных составов) водопотребность выше на 20-25% прочность при сжатии меньше на 40-50% а хрупкость выше на 25-35%

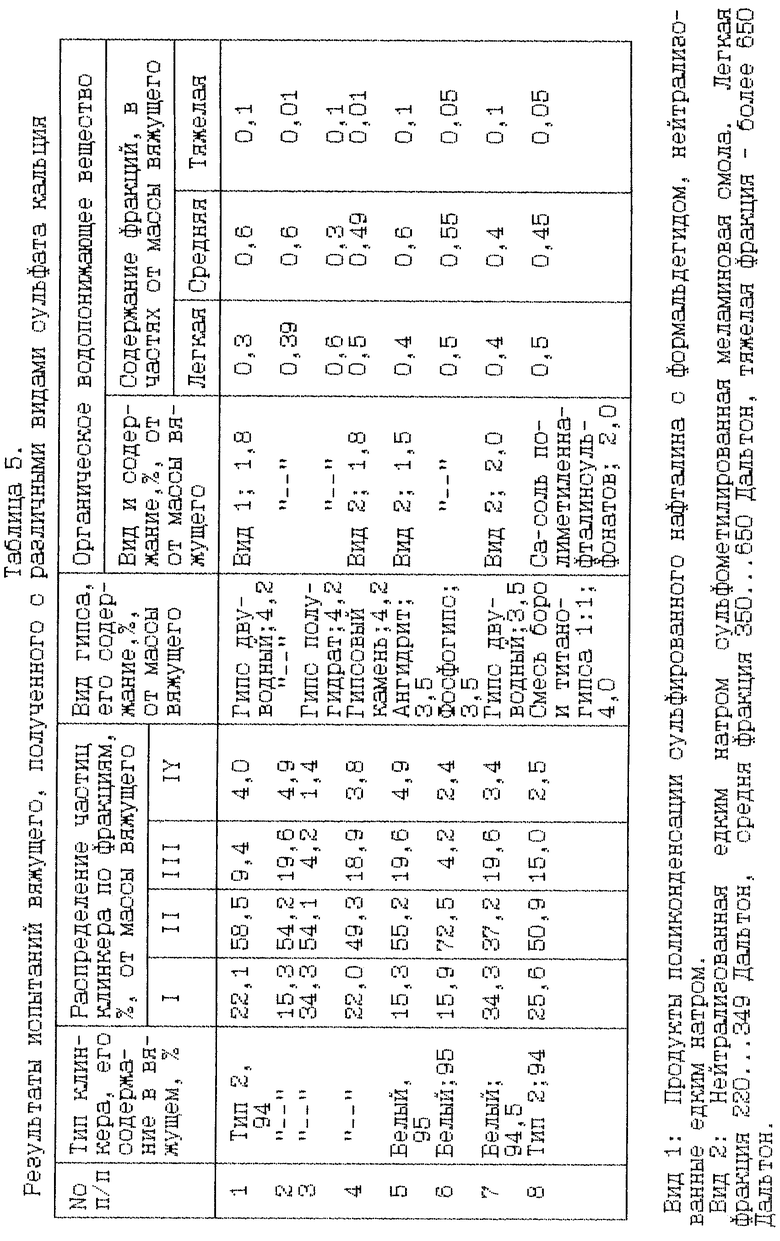

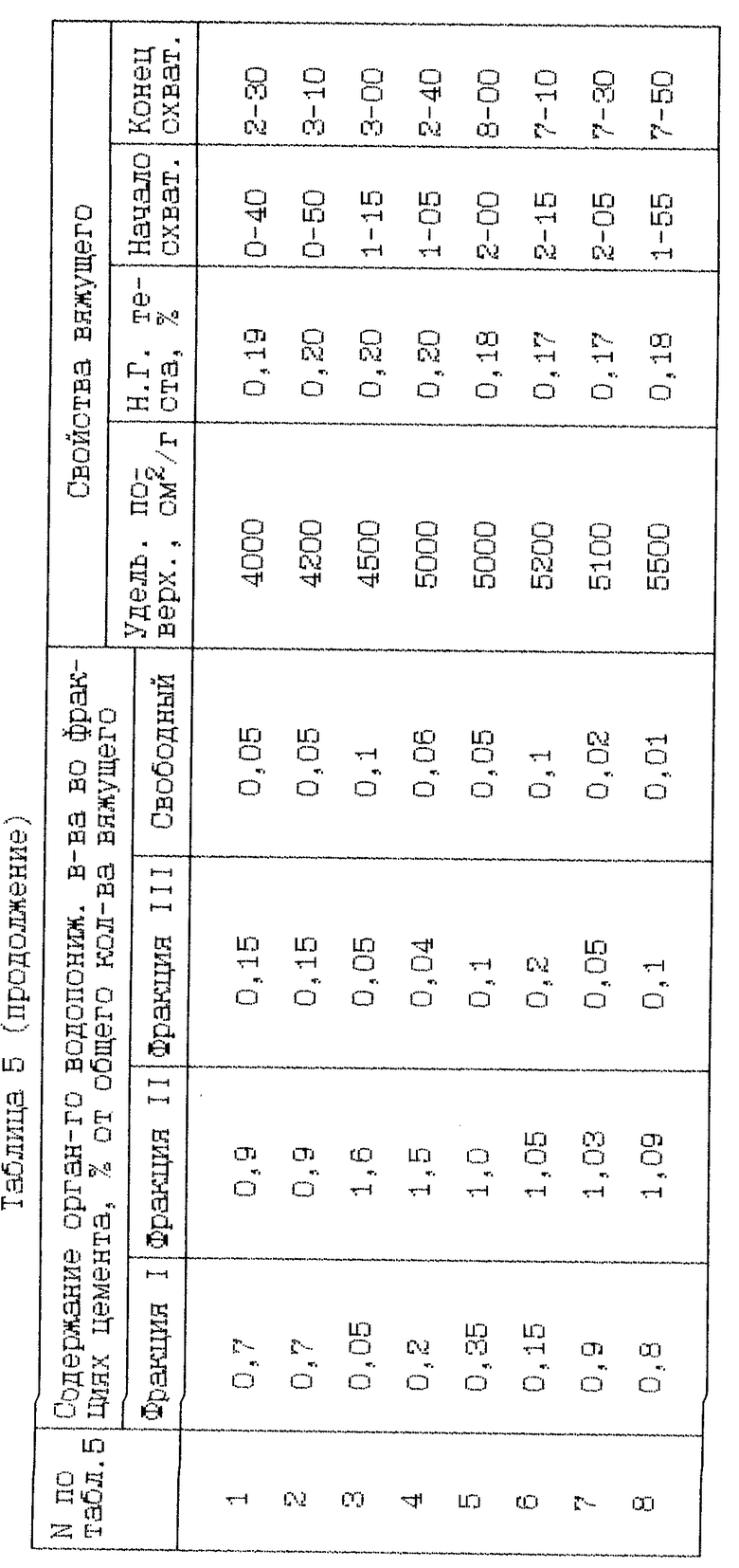

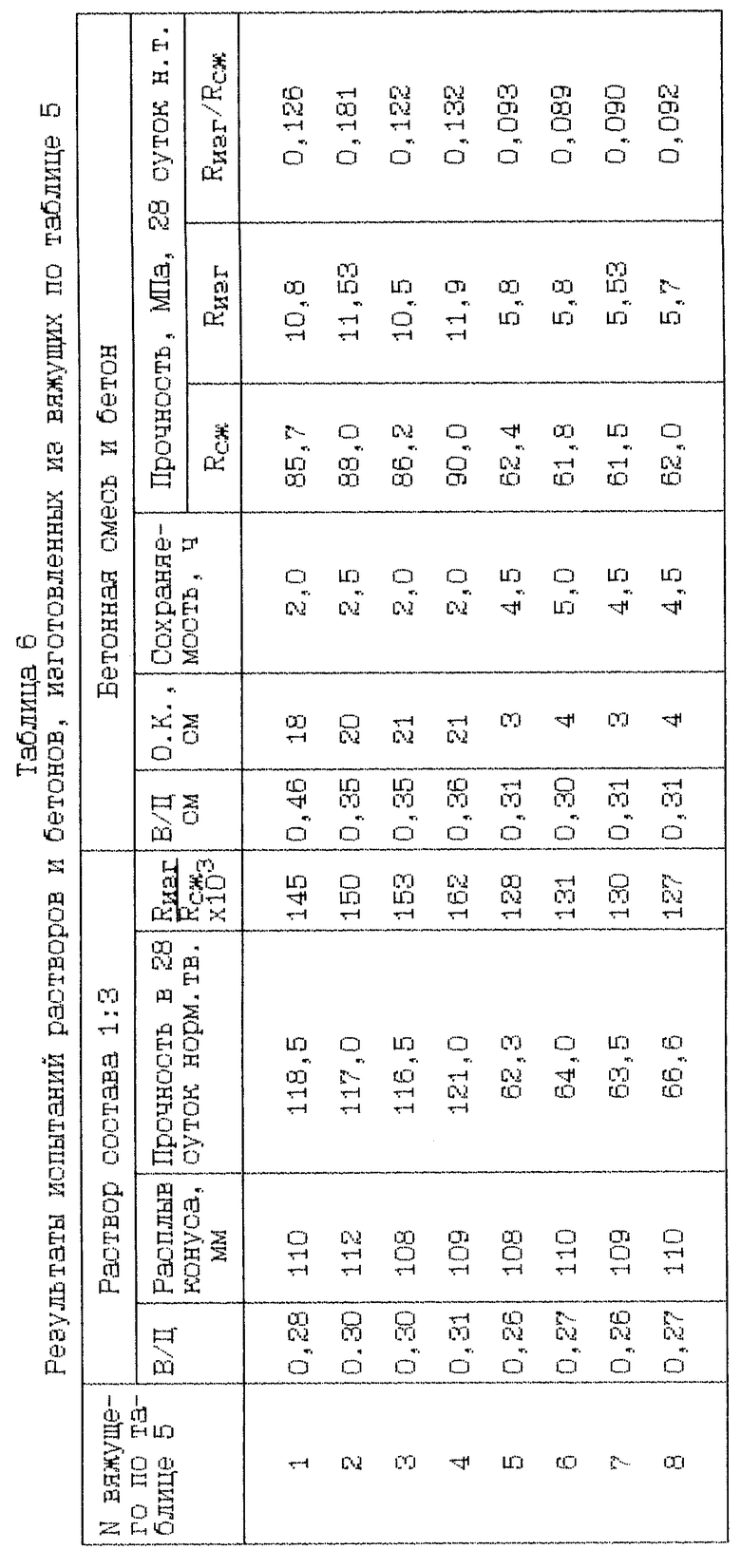

Пример 2. По той же методике были приготовлены образцы вяжущих, в составе которых использованы различные виды гипса и регуляторов скорости твердения цемента. Кроме того, использовались образцы органического водопонижающего вещества с различным молекулярно-массовым распределением. Состав вяжущих и результаты испытаний их основных физико-химических характеристик приведены в табл. 5, 6.

Данные, приведенные в табл. 6, также показывают низкую водопотребность, высокую прочность и пониженную хрупкость растворов и бетонов, изготовленных с применением вяжущих по изобретению. Контрольные образцы бетона на обычном гидравлическом цементе, приготовленном из тех же клинкеров, показали следующие результаты (лучшие): на цементе типа 2 (N 3 по табл. 1) в/ц 0,42; О.К. 18 см; Rсж 60,0 МПа; Rсж/Rизг 12:1; на белом цементе в/ц 0,34; О.К. 4 см; Rсж 42 MПa; Rсж/Rизг 11:1. Сравнение показателей бетонов по изобретению и контрольных составов выявляет значительные преимущества нового гидравлического цемента.

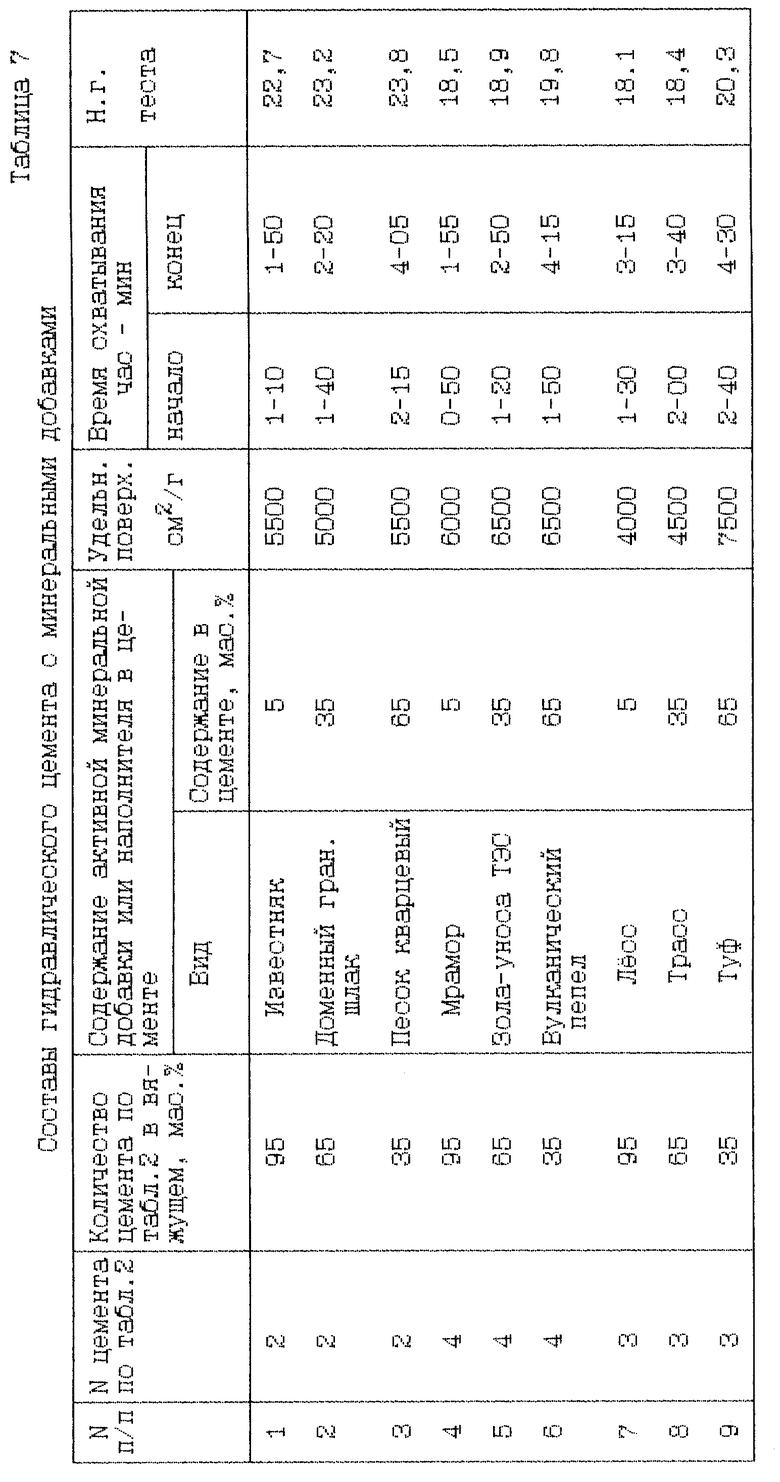

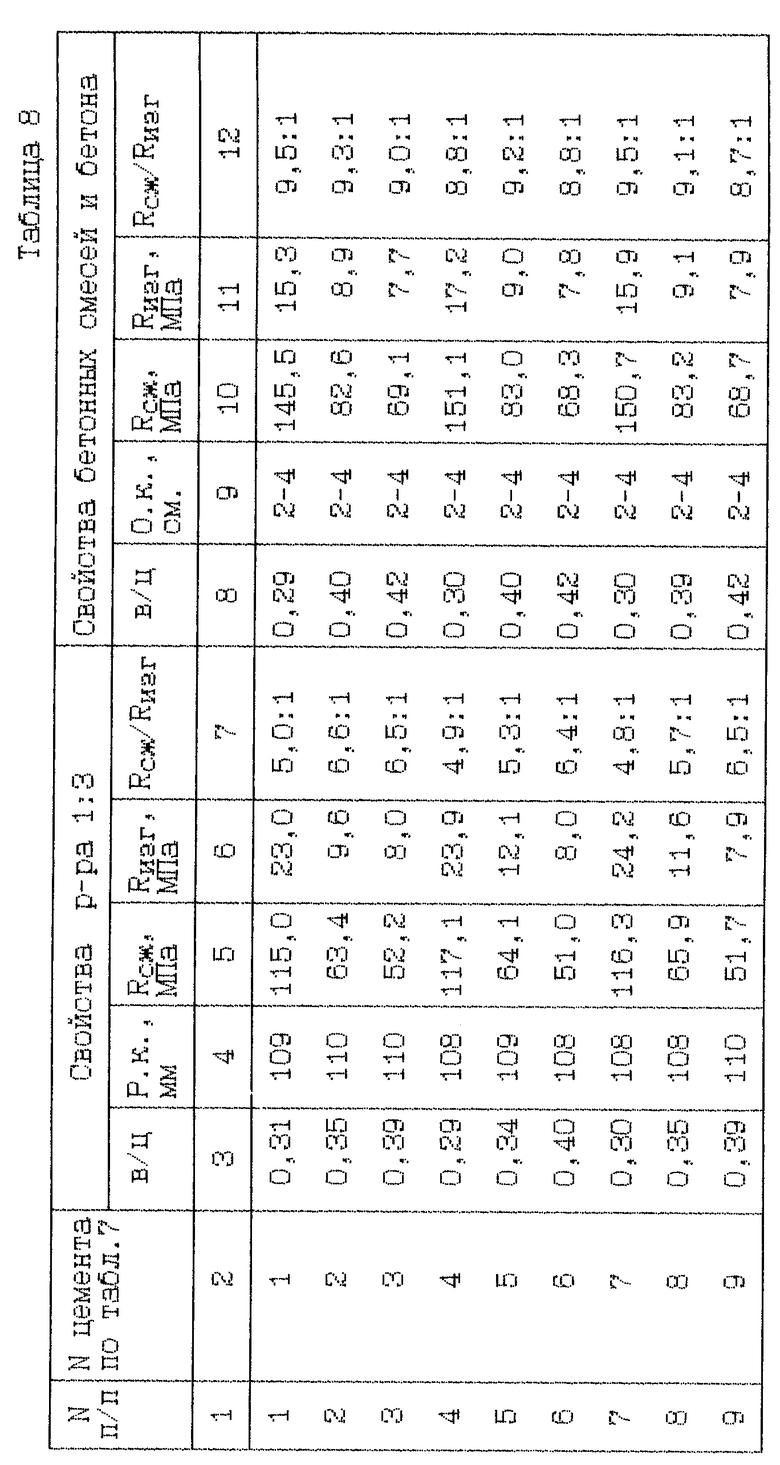

Пример 3. Также показано, что в цементную композицию по настоящему изобретению можно вводить различные активные минеральные добавки или наполнители, так же как и в обычный портландцемент. Физико-химические характеристики полученных при этом вяжущих (методика соответствует примеру 1) приведены в табл. 7, прочностные характеристики растворов и бетонов на их основе приведены в табл. 8. Все составы имеют высокие прочностные характеристики (превосходящие контрольные составы не менее чем на 20%) и пониженную (не менее чем на 15% по сравнению с контрольными составами) хрупкость.

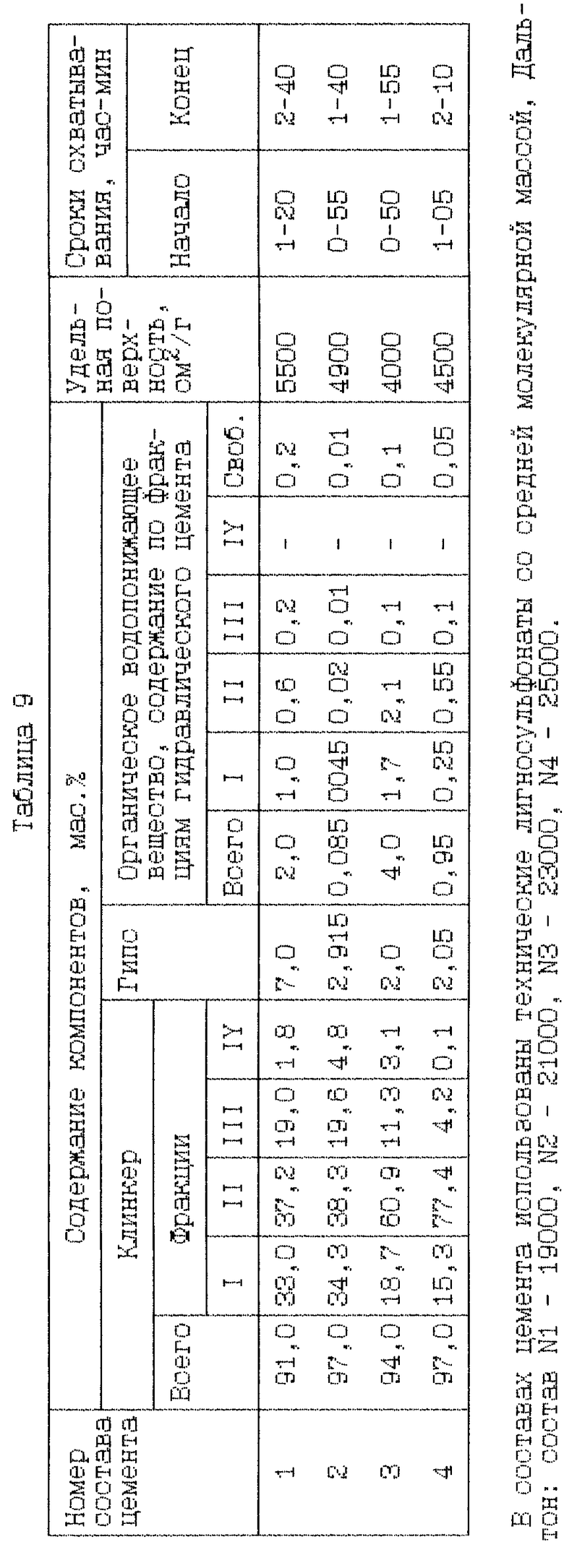

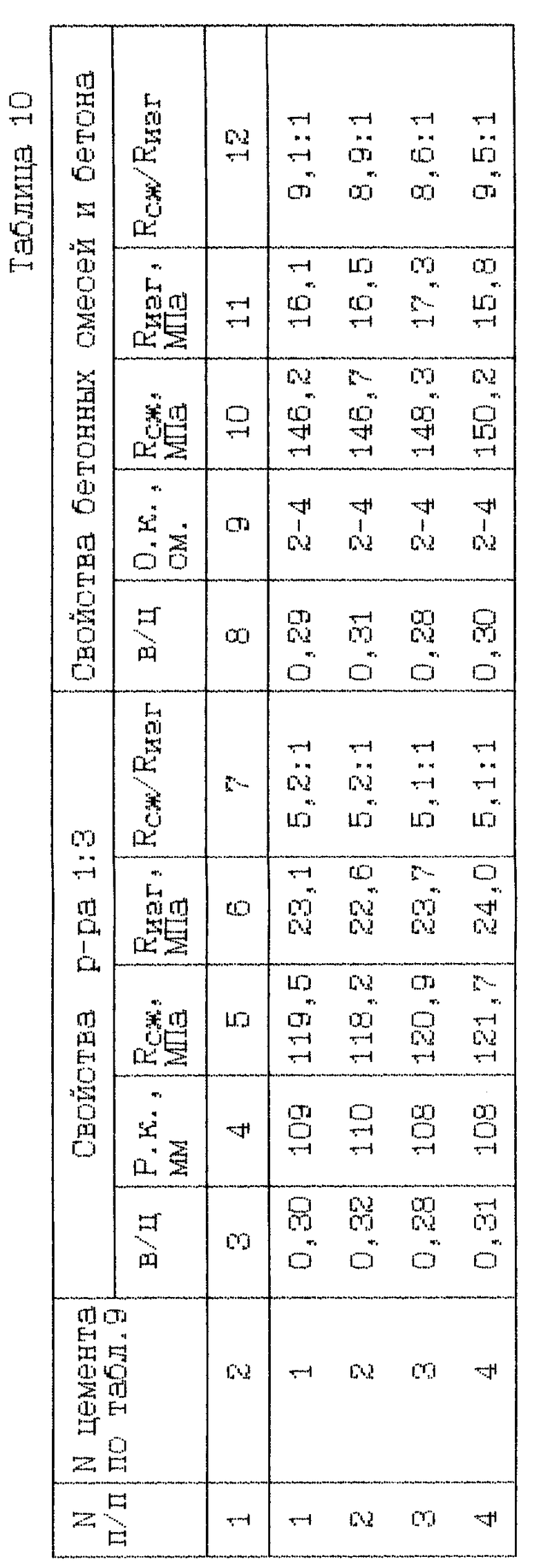

Пример 4. Для получения гидравлических цементов по данному изобретению можно использовать в качестве органического водопонижающего вещества технические лигносульфонаты (ЛСТ), имеющие молекулярную массу в диапазоне 19000-25000 Дальтон, о чем убедительно свидетельствуют результаты, приведенные в таблицах 9, 10.

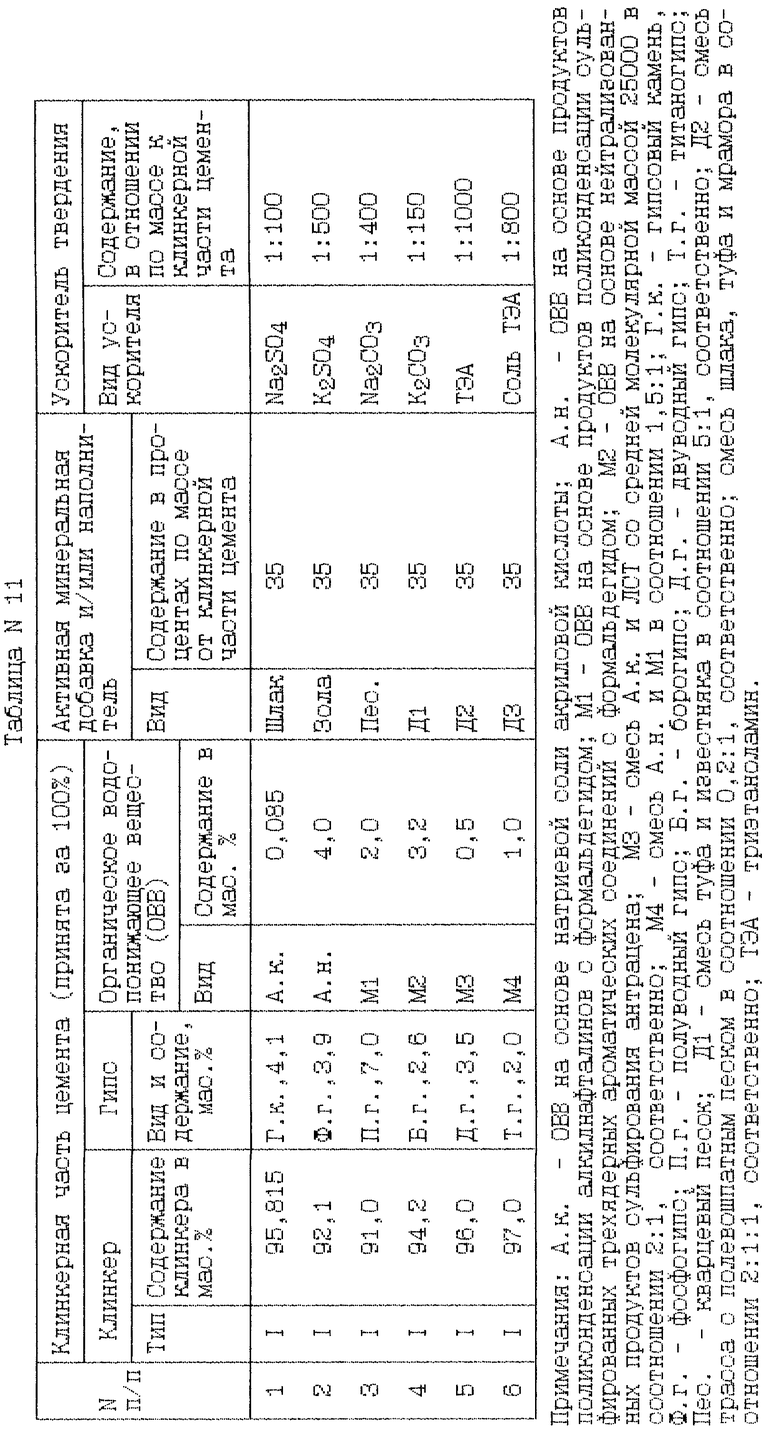

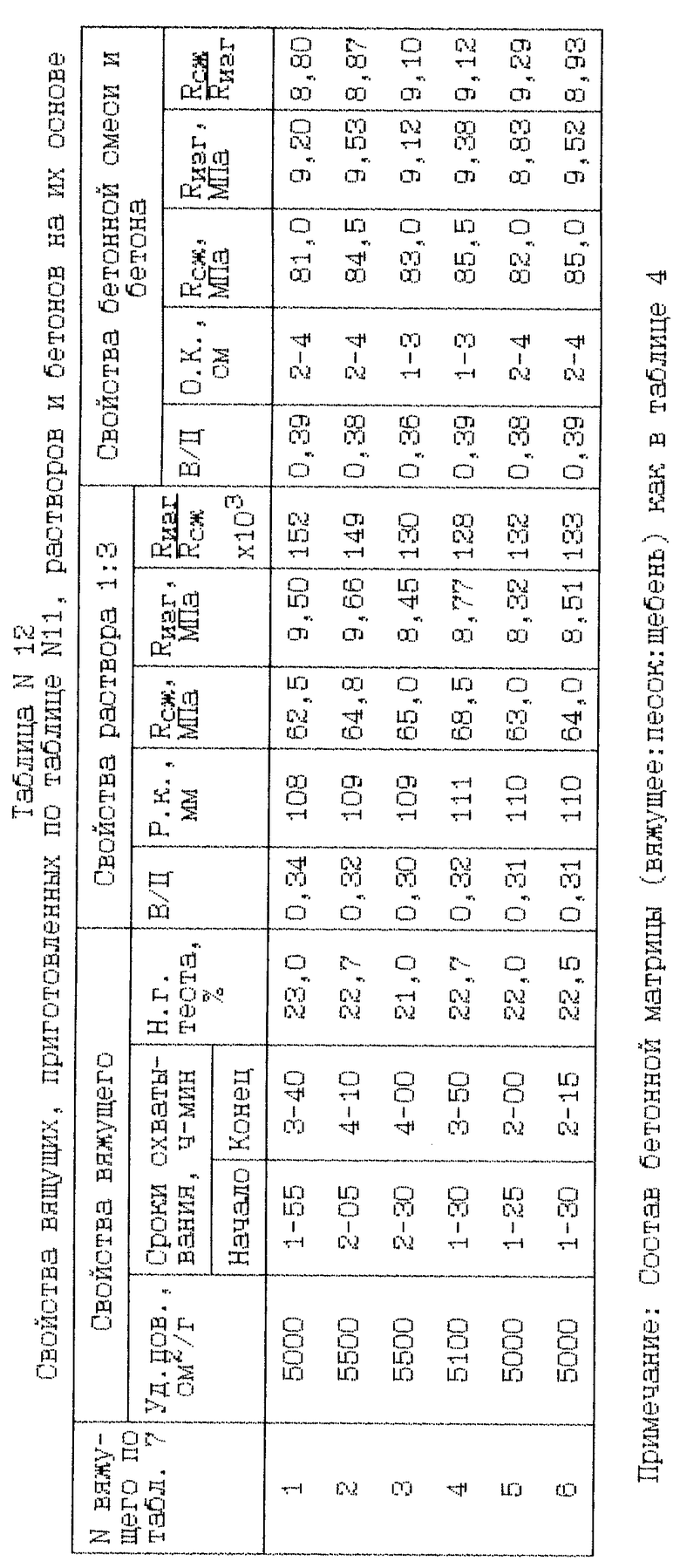

Пример 5. Далее были получены образцы гидравлических цементов по настоящему изобретению по той же методике, что и в предыдущих примерах, но с использованием новых видов органических водопонижающих веществ и их смесей, гипсов и смесей активных минеральных добавок и наполнителей. Физико-химические характеристики этих цементов приведены в табл. 11, прочностные характеристики в табл. 12. Все они также свидетельствуют о решении поставленной технической задачи (улучшение соответствующих показателей по прототипу на том же уровне, что и в предыдущем примере).

Таким образом, приведенные в описании примеры реализации изобретения убедительно подтверждают полезность его применения на практике.

Литература

1. Патент Германии N 2254668, C 04 B 7/354, опубл. 26.05.76, приоритет от 08.11.1972.

2. Европейский патент ЕР N 0081861, C 04 B 7/52, опубл. 22.06.1983, приоритет от 26.02.1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ВЯЖУЩЕГО НИЗКОЙ ВОДОПОТРЕБНОСТИ | 1992 |

|

RU2085526C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЯЖУЩЕГО | 1995 |

|

RU2096361C1 |

| ВЯЖУЩЕЕ | 1995 |

|

RU2096362C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И/ИЛИ ДЕКОРАТИВНЫХ ПОКРЫТИЙ | 1992 |

|

RU2084416C1 |

| ВОЛОКНИСТЫЙ НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2595284C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕМЕНТА НИЗКОЙ ВОДОПОТРЕБНОСТИ | 2001 |

|

RU2207995C2 |

| СПОСОБ ПРОИЗВОДСТВА НАНОЦЕМЕНТА И НАНОЦЕМЕНТ | 2013 |

|

RU2544355C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЯЖУЩЕГО НИЗКОЙ ВОДОПОТРЕБНОСТИ | 1992 |

|

RU2029749C1 |

| НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2577340C2 |

| ЦЕМЕНТНАЯ СЫРЬЕВАЯ СМЕСЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА С ПОНИЖЕННОЙ УСАДКОЙ ИЗ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА, ПОЛУЧЕННОГО ПУТЕМ ОБЖИГА ДО СПЕКАНИЯ УКАЗАННОЙ СЫРЬЕВОЙ СМЕСИ, И СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕМЕНТИРУЮЩЕГО МАТЕРИАЛА ДЛЯ РЕМОНТА БЕТОНА И УКРЕПЛЕНИЯ ГРУНТОВ-МЕЛКОЙ ФРАКЦИИ УКАЗАННОГО ПОРТЛАНДЦЕМЕНТА | 2002 |

|

RU2213070C1 |

Изобретение относится к составу гидравлического цемента, имеющего низкую водопотребностью, высокую прочность и низкую хрупкость. Указанный цемент включает в себя тонкоизмельченные портландцементный клинкер, сульфат кальция и органическое водопонижающее вещество (ОВВ), мас.%: (9-97):(2-7): (0,085-4) соответственно. Клинкерный ингредиент содержит три фракции частиц I, II и III химически связанных с ОВВ и имеющих следующие размеры частиц. мас. %: I - от 0,05 до 10,00 мкм в количестве 15,3-34,3, II - от 10,01 до 30 мкм в количестве 37,2-77,4, III - от 30,01 до 80 мкм в количестве 4,2-19,6 и фракцию IV, свободную от ОВВ, с размером частиц более 80 мкм в количестве не более 4,8 мас. % ОВВ, химически связанное с частичками фракций клинкера, содержится в них в следующих количествах, мас.%: во фракции I от 0,045 до 1,7; во фракции II от 0,02 до 2,1; во фракции III от 0,01 до 0,2. Дополнительно цемент может содержать активную минеральную добавку и/или наполнитель, и/или ускоритель твердения. 14 з.п. ф-лы, 12 табл.

| DE, патент N 2254668, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| EP, патент, N 0081861, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-11-20—Публикация

1996-04-16—Подача