Настоящее изобретение относится к способам поверхностной обработки изделий из стекла, в частности к способам защитной обработки тонкопленочных электропроводящих оптических покрытий, находящихся на стеклянных подложках, для повышения их олеофобных качеств.

Тонкопленочные оптические покрытия наносят на оптически-прозрачные подложки для изменения интенсивности приходящего на них электромагнитного излучения того или иного диапазона длин волн за счет, к примеру, его полного или частичного поглощения или отражения. Так, электропроводящие оптические покрытия, то есть покрытия, содержащие в своем составе, по меньшей мере, один слой металла, с низким коэффициентом излучательной способности предназначены для ослабления пропускания инфракрасного излучения. В настоящее время, они нашли широкое применение в качестве покрытий, наносимых на поверхность листового архитектурного стекла и стекол, используемых в конструкциях различных транспортных средств, и служат целям снижения теплопотерь и контроля поступления электромагнитного излучения от внешних источников, в том числе солнечного излучения - как полного спектра, так и отдельных его выделенных диапазонов. Оптические покрытия обычно включают два или большее количество разных слоев, каждый из которых обладает толщиной в диапазоне от менее 1 до более 500 нм.

Известны продукты тонкопленочного осаждения на стеклянную подложку, в состав покрытия которых входит один слой металла, например, описанные в патентах РФ 2124483 (1999) и РФ 2190692 (2002). Эти продукты, также известные как К-стекло, в случае использования метода химического парофазного осаждения с, как правило, температурным катализом, для их получения, и И-стекло, в случае использования метода физического парофазного осаждения в ходе ионно-плазменного распылительного процесса для их получения, обладают сниженным, по сравнению с обычным силикатным стеклом, коэффициентом излучательной способности и низкой величиной прямого пропускания в дальней области инфракрасного диапазона спектра электромагнитного излучения, за счет чего реализуется снижение теплопотерь из помещения на улицу в холодное время, связанных с механизмом передачи тепловой энергии излучением.

Известны также продукты тонкопленочного осаждения на стеклянную подложку, в состав покрытия которых входит несколько слоев металла, разделенных керамическими слоями, описываемые, например, в патенте РФ 2415968 (2011). Такие продукты, зачастую называемые высокоселективными, помимо сниженного, по сравнению с обычным силикатным стеклом, коэффициента излучательной способности, обладают также низким коэффициентом солнечного теплопритока SHGC, вследствие снижения пропускания электромагнитного излучения во всем инфракрасном диапазоне длин волн наряду с сохранением уровня пропускания видимого света, что реализуется за счет интерференционных процессов, протекающих при последовательном преодолении двух наноразмерных слоев металла попадающим на покрытие излучением. Таким образом, светопрозрачные конструкции с использованием этих продуктов, помимо снижения теплопотерь из помещения на улицу в холодное время, связанных с механизмом передачи тепловой энергии излучением, обеспечивают также снижение интенсивности поступления избыточного прямого теплового солнечного излучения в помещение.

Кроме того, описываемые покрытия могут обладать, в сочетании с заданными солнцезащитными свойствами и/или параметрами пропускания, дополнительными, необходимыми с точки зрения средств архитектурной выразительности, качествами эстетического характера, такими, как, например, насыщенный цвет (например, отражаемый цвет поверхности стекла). Примеров таких продуктов тонкопленочного оптического напыления на стеклянную подложку могут послужить покрытия, описываемые в патентах РФ 2563527 (2015) и США 7166359 (2007).

Все вышеописанные технические решения в настоящее время получают все большее распространение с точки зрения практического применения.

Такие оптические покрытия, однако, часто повреждаются во время транспортировки и обращения с ними вследствие царапания и воздействия корродирующих сред, а также, зачастую, при взаимодействии с загрязняющими их поверхность вязкими жидкими средами. К последнего рода повреждениям можно отнести трудноудаляемые или не удаляемые потожировые загрязнения от касания. В частности, после выведения на рынок декоративных окон несколько десятилетий тому назад, покрытия с низкой излучательной способностью на основе серебра подвергались коррозии. Попытки увеличения долговечности оптических покрытий включали нанесение временного защитного слоя, такого как пластмассовая пленка с клеящим слоем. Другие защитные слои формировали путем нанесения на стекло и отверждения полимеров на основе растворителей. Примерами таких решений могут послужить патенты США 4341841 (1982) и 8354178 (2013).

Однако применение клеящихся пленок и полимерных пленок в качестве защитных слоев на оптических покрытиях сопряжено с целым рядом затруднений. Для нанесения клеящихся пленок и полимерных пленок на оптические покрытия необходимо дорогостоящее специализированное оборудование. При отделении клеящейся пленки от оптического покрытия клеящаяся пленка увеличивает опасность того, что будут удалены участки оптического покрытия. Даже если участки оптического покрытия не удаляются, сила, действующая на оптическое покрытие при удалении клеящейся пленки, может повредить оптическое покрытие. Полимерную пленку на основе растворителя, нанесенную на оптическое покрытие, необходимо высушить и удалить растворитель, не оказывая вредного воздействия на окружающую среду. По этой причине, удаление полимерной пленки с оптического покрытия требует специальной промывки, которая легко может повредить оптическое покрытие.

В последние годы получило развитие направление нанесения защитных покрытий, придающих подложке повышенную гидрофобность по отношению к вязким жидкостям, жирам и маслам. Такая защитная обработка способствует устойчивости к загрязнениям, повышению антикоррозионных качеств и необрастанию живыми организмами. Она представляет интерес в области обработки светопрозрачных материалов с точки зрения использования, в частности, для защиты сенсорных экранов персональных коммуникационных и мультимедийных устройств - современных телефонов, смартфонов, коммуникаторов, планшетных ПК, переносных спутниковых навигаторов - и представлена, например, в патентах США 20120045954 (2012) и 2014003852 (2014). Известные решения для нанесения на оптически-прозрачные подложки, однако, не предполагают возможности осуществления описываемых процессов обработки в рамках единого технологического процесса, в случае рассмотрения используемых на сегодняшний день технических решений по обработке стекла путем нанесения прозрачных электропроводящих покрытий с низким коэффициентом излучательной способности, а, кроме того, являются, зачастую, разрушающими по отношению к вышеописанным энергоэффективным электропроводящим тонкопленочным покрытиям на подложке архитектурного стекла.

Наиболее близким к заявляемому решению по совокупности признаков является патент РФ 2498954 (2003) в котором описывается способ обработки тонкопленочных электропроводящих оптических покрытий на прозрачных подложках, заключающийся в нанесении поверх них дополнительного временного углеродного слоя, предназначенного для защиты от царапин и корродирующих сред во время изготовления стеклопакетных сборок с использованием изделия с тонкопленочным оптическим электропроводящим покрытием. Когда оптическое покрытие и/или подложка подвергаются закалке в атмосфере, реакционноспособной по отношению к углероду, такой как воздух, слой углерода удаляется в виде углеродсодержащего газа. Для оптического покрытия с хрупким стеклообразным наружным слоем, самым дальним от подложки, дополнительная защита обеспечивается препятствующим распространению трещин слоем, расположенным между наружным слоем и углеродным слоем. Способ получения прозрачного изделия включает формирование на наружном слое препятствующего распространению трещин слоя, имеющего толщину от 2 до 8 нм, в котором препятствующий распространению трещин слой является однородным слоем, содержащим материал, выбранный из группы, состоящей из Ti, Si, Zn, Sn, In, Zr, Al, Cr, Nb, Mo, Hf, Та и W; оксидов Ti, Si, Zn, Sn, In, Zr, Al, Cr, Nb, Mo, Hf, Та и W; нитридов Ti, Si, Zn, Sn, In, Zr, Al, Cr, Nb, Mo, Hf, Та и W; и их смесей.

Однако, данный способ защитной обработки тонкопленочных электропроводящих оптических покрытий на прозрачной подложке не позволяет обеспечить дополнительных защитных качеств продукта с точки зрения снижения сродства его поверхности к вязким жидкостям и маслам, что особенно актуально в ходе осуществления промышленной переработки продуктов для установки их в стеклопакетные сборки светопрозрачных строительных конструкций, когда изделия могут повреждаться за счет образования неудаляемых и трудноудаляемых масляных и жировых загрязнений на их поверхности стороны с покрытием вследствие контакта с маслом для стеклорезов, элементами и транспортными валами производственного оборудования, при касании их загрязненными перчатками или голыми руками, вследствие контакта с покрывающими поверхность человеческого тела потожировыми загрязнениями.

Технической результат настоящего изобретения направлен на обеспечение защиты тонкопленочных электропроводящих оптических покрытий, находящихся на стеклянных подложках, от загрязнений вязким жидкостям, жирам и маслам, за счет придания им олеофобных качеств, наряду с сохранением устойчивости по отношению к механическим и химическим разрушающим воздействиям, без необходимости дополнительной термической обработки нанесенных на стекла покрытий.

Технический результат достигается тем, что предлагается способ защитной олеофобной обработки тонкопленочных электропроводящих оптических покрытий на стекле, включающего нанесение в вакуумной камере непосредственно на поверхность стороны стекла с покрытием дополнительного однородного наружного тонкопленочного слоя, в качестве материала которого используют барьерный для диффузии кислорода оксинитрид легированного металла, содержащий комбинацию из, по меньшей мере, двух элементов, выбранных из группы, состоящей из Ti, Si, Zn, Sn, In, Zr, Al, Cr, Nb, Mo, Hf, Та и W, при этом нанесение данного слоя на поверхность покрытия осуществляют путем физического осаждения из аргонной плазмы магнетронного разряда, при этом процесс осаждения происходит в смешанной атмосфере рабочих газов, включающей в себя распылительную составляющую, в роли которой выступает аргон, реакционную составляющую, в роли которой выступает кислород, и стабилизирующую составляющую, в роли которой выступает азот, при этом давление смеси рабочих газов поддерживается в пределах от 2,2⋅10-3 мбар до 2,8⋅10-2 мбар, удельная скорость осаждения материала защитного слоя поддерживается в пределах от 2,4⋅10-7 до 4,6⋅10-6 нм/(Вт⋅с), а парциальная концентрация стабилизирующей составляющей атмосферы рабочих газов поддерживается в пределах от 20% до 40%.

При этом, оптимальным вариантом с точки зрения максимизации олеофобных качеств осаждаемого защитного слоя, как будет показано ниже, является поддержание соотношения распылительной, реакционной и стабилизирующей составляющих в смешанной атмосфере рабочих газов, преимущественно, на уровне 4:7:5 соответственно.

Кроме того, в качестве материала дополнительного однородного наружного тонкопленочного слоя оптимально использовать легированный оловом оксинитрид цинка ZnSnOxNy, при этом соотношение массовых долей олова и цинка поддерживается, преимущественно, на уровне 1:1.

Экспериментальным путем было определено, что выбор перечисленных материалов олеофобного слоя в совокупности с вышеуказанными параметрами обработки позволяет получить на покрытии внешний защитный олеофобный слой, не влияющий на оптические свойства покрытия и обладающий поверхностью, представляющую собой однородную ровную структуру, состоящую из отдельных, не образующих микрозерновых конгламератов глобул с достижимыми характерными размерами, обеспечивающими проявление поверхностью минимального сродства вязким жидкостям, жирам и маслам.

Использование в качестве материала однородного наружного тонкопленочного слоя оксинитрида легированного металла требуется для обеспечения формирования вышеописанной структуры защитного слоя, обеспечивающего его защитные олеофобные качества, за счет «раскисления» основной металлической составляющей в ходе оттока атомов кислорода к легирующей составляющей при внедрении в образующийся слой азотной компоненты.

При этом, использование в качестве металлических компонент оксинитрида легированного металла формируемого защитного слоя обеспечивающих барьерность по отношению к диффузии кислорода, комбинаций из, по меньшей мере, двух металлов, выбранных из группы, состоящей из Ti, Si, Zn, Sn, In, Zr, Al, Cr, Nb, Mo, Hf, Та и W, связано с тем, что наряду с приданием слою олеофобных качеств за счет протекания процесса формирования вышеописанной структуры слоя, формируемый слой, в этом случае, будет обладать качеством препятствования распространению трещин (ПРТ). Как правило, материалы ПРТ подавляют распространение трещин в хрупком, стеклообразном наружном слое различных оптических покрытий во время закалки. Материалы ПРТ, такие как Ti, Si, Zn, Sn, In, Zr, Al, Cr, Nb, Mo, Hf, Та и W и их оксиды, и нитриды, пригодны, в частности, для использования на наружном слое нитрида кремния (например, Si3N4). В данном случае, ПРТ качества слоя формируются в ходе раскисления основной металлической компоненты слоя в ходе оттока атомов кислорода к легирующей составляющей с формированием в структуре слоя металлооксидной компоненты, включающей, по меньшей мере, одно из следующих соединений: TiO2, SiO2, ZnO, SnO2, In2O3, ZrO2, Al2O3, Cr203, Nb2O5, MoO3, HfO2, Та2O5 и WO3.

Поскольку данный процесс не связан с введением барьерного для диффузии кислорода слоя в реакцию с кислородсодержащей атмосферой, такой как воздух, например, в ходе закаливания стекла с нанесенным на него тонкопленочным оптическим покрытием, использование перечисленных металлических компонент оксинитрида легированного металла формируемого защитного тонкопленочного слоя позволяет также отказаться от последующей дополнительной термообработки нанесенных на стекла электропроводящих покрытий.

Кроме того, выбор в качестве атмосферы рабочих газов, согласно настоящему изобретению, газовой смеси, включающей в себя три принципиальные составляющие - распылительную, реакционную и стабилизирующую - обусловлен нижеперечисленными условиями.

Использование в качестве распылительной составляющей атмосферы рабочих газов аргон обусловлено тем, что этот газ инертен по отношению к перечисленному набору используемых при распылении, в ходе реакционного процесса образования оксинитридного защитного слоя, металлов или их сплавов, что обеспечивает чистоту реакционного процесса осаждения оксинитридного защитного слоя на поверхность оптического тонкопленочного покрытия, а также позволяет в широких пределах контролировать скорость осаждения материала защитного слоя за счет увеличения или уменьшения поступления распылительной составляющей в рабочую камеру, без влияния на стехиометрию получаемого защитного слоя.

Использование в ходе описываемого процесса кислородной реакционной составляющей атмосферы рабочих газов обеспечивает прозрачность результирующей слоевой структуры «покрытие/защитный слой» по отношению к видимому диапазону длин волн электромагнитного излучения, что сохраняет первоначальные оптические свойства защищаемого покрытия.

Использование азотной стабилизирующей составляющей атмосферы рабочих газов обеспечивает формирование слоевых монокристаллических образований характерных размеров, влияющих на степень развитости поверхности защитного слоя. В результате реализуется проявление олеофобных защитных качеств слоя. В свою очередь максимизация олеофобных качеств может быть эмпирически достигнута через оптимизацию баланса парциальных давлений реакционной и стабилизирующей составляющих атмосферы рабочих газов распылительной камеры.

Таким образом, совместное использование трех перечисленных составляющих смеси рабочих газов - распылительной, в роли которой выступает аргон, реакционной, в роли которой выступает кислород, и стабилизирующей, в роли которой выступает азот - обеспечивает необходимые условия проявления олеофобных качеств поверхностью дополнительно осаждаемого однородного тонкопленочного олеофобного слоя.

Необходимость поддержания парциальной концентрации стабилизирующей составляющей атмосферы рабочих газов в пределах от 20% до 40% связана с тем, что при более низкой парциальной концентрации прекращается протекание стабилизации процесса формирования монокристаллических глобулярных конгломератов, формирующих осаждаемый защитный слой, что приводит к снижению его олеофобных качеств. В свою очередь, при более высокой парциальной концентрации стабилизирующей составляющей атмосферы рабочих газов, проявляется эффект замещения ею реакционной составляющей, что приводит к снижению прозрачности результирующей слоевой структуры «покрытие/защитный слой» по отношению к видимому диапазону длин волн электромагнитного излучения и искажению первоначальных оптических свойств защищаемого покрытия

Выбор давления смеси рабочих газов в пределах от 2,2⋅10-3 мбар до 2,8⋅10-2 мбар и удельной скорости осаждения материала защитного слоя в пределах от 2,4⋅10-7 до 4,6⋅10-6 нм/(Вт⋅с) определяются тремя основными условиями: стабильностью горения плазменного разряда, сохранением высокой скорости осаждения защитного слоя, а также неразрушающим характером осаждения защитного слоя, обеспечивающим сохранность защищаемых тонкопленочных оптических электропроводящих покрытий на стекле в ходе процесса обработки, наряду с достижением оптимальной совокупности защитных качеств наносимого слоя. При понижении давления смеси рабочих газов магнетронный разряд становится менее стабильным, что приводит к повреждению осаждаемой структуры, и, в свою очередь, деградации защитных качеств осаждаемого слоя, как с точки зрения его олеофобных качеств, так и как ПРТ-слоя - с точки зрения препятствования им диффузии кислорода к функциональным слоям защищаемого покрытия с их последующей деградацией вследствие коррозии. С другой стороны, при понижении давления рабочего газа увеличивается скорость осаждения распыленных атомов на подложку в силу того, что длина свободного пробега молекулы в газе обратно пропорциональна давлению газа, поэтому, чем меньше давление смеси рабочих газов в распылительной камере, тем меньшее количество распыленных атомов испытывает рассеяние на молекулах рабочего газа. Исходя из этих двух противоречивых требований, было экспериментально определено оптимальное значение давления рабочего газа. Указанный диапазон удельных скоростей осаждения материала защитного слоя соответствуют напряжениям горения стабильного магнетронного разряда при данном определенном диапазоне давлений, наряду с достижимыми при этом диапазонами значений напряжения горения разряда и поступающей на распылительную катодную мишень мощности (порядки и точные значения этих величин зависят также от конфигурации и линейных размеров конкретной ионно-плазменной установки магнетронного распыления), при которых обеспечивается, с одной стороны, возможность роста равномерного изотропно вдоль поверхности подложки защитного олеофобного слоя, что невозможно при удельных скоростях осаждения его материала меньше предельных значений по нижней границе, а с другой стороны отсутствует эффект перераспыления верхних относительно подложки слоев защищаемого тонкопленочного оптического электропроводящего покрытия осаждаемыми атомами материала защитного слоя, что наблюдается при превышении верхнего граничного значения указанного диапазона удельных скоростей осаждения материала защитного слоя.

Эмпирически было выявлено, что достижение оптимальных результатов с точки зрения баланса олеофобных качеств осаждаемого защитного слоя при сохранении первоначальных оптических свойств тонкопленочного электропроводящего покрытия на стекле и возможности поддержания удельной скорости осаждения материала защитного слоя в необходимых пределах обеспечивается при поддержании соотношения динамики газонапуска распылительной, реакционной и стабилизирующей составляющих в смешанной атмосфере рабочих газов, преимущественно, на уровне 4:7:5 соответственно.

Ниже приведены примеры конкретной реализации предлагаемого способа. В рамках приводимых примеров, тонкопленочное электропроводящее оптическое покрытие низкоэмиссионных качеств на стекле было подвергнуто защитной олеофобной обработке путем нанесения в вакуумной камере непосредственно на поверхность стороны стекла с покрытием дополнительного однородного наружного тонкопленочного слоя методом физического осаждения из плазмы магнетронного разряда. Работы проводились на промышленной установке поточного ионно-плазменного осаждения тонкопленочных покрытий из плазмы магнетронного разряда на стекло Von Ardenne GC330H.

Принципиальные отличия реализованных для сравнения примеров серии представлены в сравнительной таблице ниже.

В приведенных примерах сравнивались достижимые в результате обработки согласно предлагаемому способу олеофобные качества обрабатываемого покрытия в случае использования двух различных материалов дополнительно осаждаемого однородного тонкопленочного слоя (SiAlOxNy и ZnSnOxNy в примерах №1 и 2 соответственно) и в случае использования материала с двумя различными соотношениями легирующей и основной металлических компонент (1:1 и 1:10 в примерах №2 и 3 соответственно).

Во всех примерах формирование на поверхности обрабатываемого тонкопленочного электропроводящего оптического покрытия защитного олеофобного слоя оксинитрида происходило за счет реакционного процесса при распылении легированной металлической катодной мишени в плазме магнетронного разряда смешанной реакционной атмосферы рабочих газов.

Кроме того, во всех случаях процесс осаждения производился в смешанной атмосфере рабочих газов, включавшей в себя распылительную составляющую, в роли которой выступал технический аргон, реакционную составляющую, в роли которой выступал технический кислород, и стабилизирующую составляющую, в роли которой выступал технический азот. При этом подача рабочих газов в зону горения разряда осуществлялась по каналам постоянного расхода, натекание стабилизирующей азотной составляющей по которым поддерживалось на уровне 25%-27% от полной величины газонапуска в распылительную камеру, а совокупное давление атмосферы рабочих газов поддерживалось на уровне 4,4⋅10-3-8,7⋅10-3 мбар. При этом вакуумная камера предварительно откачивалась до предельного остаточного давления в 7,9⋅10-5-8,5⋅10-5 мбар.

За счет контроля горения плазменного разряда по подаваемой на катодную распылительную мишень мощности, удельная скорость осаждения материала защитного слоя поддерживалась в пределах от 2,4⋅10-7 до 3,7⋅10-6 нм/(Вт⋅с).

Для анализа структуры поверхности обработанных тонкопленочных электропроводящих покрытий использовалась микроскопия на растровом электронном микроскопе. На фиг. 1 представлена микроскопия поверхности тонкопленочного электропроводящего покрытия на стекле, не подвергавшегося обработке согласно предлагаемому способу. На фиг. 2 представлена микроскопия поверхности образца из примера №2, с тонкопленочным электропроводящим покрытием на стекле, подвергнутым защитной олеофобной обработке согласно настоящему изобретению. Сравнение двух приведенных снимков демонстрирует, что обработанная поверхность представляет собой значительно более однородную и ровную структуру, состоящую из отдельных, не образующих крупных микрозерновых конгламератов глобул с достижимыми характерными размерами меньше 6 нм. Для нее также характерно отсутствие развитой микро- и мезо- пористости в результате точечных дефектов, либо на границах микрозерновых образований. В результате, такая структура поверхности подвергшегося обработке образца отвечает требованиям проявления олеофобных качеств.

Степень олеофобности в приведенных примерах с использованием различных материалов защитного олеофобного слоя, а также в сравнении с не подвергнутым обработке предлагаемым способом тонкопленочным оптическим электропроводящим покрытием на стекле оценивалась по характеру взаимодействия поверхности образцов с каплями жидкостей различной вязкости. Для этого на обработанную поверхность стороны образцов с покрытием отмерялась и наносилась капля жидкости определенной установленной вязкости V в количестве (5±1)⋅10-1 мл. Поведение образцов оценивалось во взаимодействии с каплями иммерсионного масла для микроскопии вязкостью 100-120 мПа⋅с (Т=20°C), синтетического вакуумного масла вязкостью 60-70 мПа⋅с (Т=20°C), а также жидкости для стеклорезов, аналогичной использующимся переработчиками продуктов тонкопленочного оптического электропроводящего осаждения на стеклянных подложках при работе, вязкостью 20-40 мПа⋅с (Т=20°C). Пример такого капельного нанесения, представлен на фиг. 3. На фиг. 3а представлен образец с нанесенным на него в ходе дополнительной олеофобной обработки в соответствии с настоящим изобретением дополнительным однородным тонкопленочным слоем ZnSnOxNy согласно примеру №2. На фиг. 3б представлен образец с нанесенным на него в ходе дополнительной олеофобной обработки в соответствии с настоящим изобретением дополнительным однородным тонкопленочным слоем SiAlOxNy согласно примеру №1. На фиг. 3в представлен образец с не подвергавшимся дополнительной олеофобной защитной обработке согласно настоящему изобретению тонкопленочным электропроводящим оптическим покрытием на стекле низкоэмиссионных свойств. Образцы затем исследовались методом оптической стереомикроскопии для точной оценки линейного размера растекания капли, который, в свою очередь, связан с величиной контактного угла с поверхностью и его гистерезиса по отношению к жидкости соответствующей вязкости, и служит прямой характеристикой выраженности олеофобных качеств поверхности. Подобный снимок для образца из примера №2, с нанесенной на его поверхность каплей иммерсионного масла для микроскопии вязкостью 100-120 мПа⋅с (Т=20°C) представлен на фиг. 4. Меньшая величина линейного размера растекания капли жидкости определенной вязкости соответствует большей величине ее контактного угла с поверхностью, наряду с меньшим значением гистерезиса контактного угла, и, соответственно, большей выраженностью у поверхности качеств олеофобной стойкости. На основе полученных результатов для всех анализируемых образцов и всех использовавшихся в рамках их анализа типов вязких жидкостей был построен сравнительный график, представленный на фиг. 5.

Повышение стойкости олеофобного характера для тонкопленочных оптических электропроводящих покрытий на стекле, подвергнутых дополнительной защитной олеофобной обработке согласно представленному изобретению, по сравнению с необработанными тонкопленочными электропроводящими оптическими покрытиями на стекле, составляет от 25-30% минимально до 45-50% для случая работы в рамках оптимального соотношения реализуемых подобранных параметров процесса защитной олеофобной обработки.

Оптимальный результат с точки зрения придания защитных олеофобных качеств поверхности тонкопленочных оптических электропроводящих покрытий на стекле согласно представленному изобретению достигнут в случае использования в качестве материала дополнительного осаждаемого поверх обрабатываемого покрытия защитного слоя легированного оловом оксинитрида цинка ZnSnOxNy с соотношением массовых долей цинка и олова, поддерживаемом на уровне, преимущественно, 1:1. Для него, соответственно, характерна и большая динамика оттока атомов кислорода в формирующемся слое к легирующей составляющей, и, соответственно, более эффективное раскисление основной металлической составляющей, наряду с большей парциальной концентрацией вакантной для окисления легирующей составляющей. Это подтверждается интерпретацией результата сравнительного анализа образцов примера №2 (спектр а) и образцов примера №3 (спектр б), методом рентгеновской фотоэлектронной спектроскопии, представленного на фиг. 6.

На основании результатов вышеописанных примеров была также выпущена партия полноформатных образцов продукта низкоэмиссионных качеств с тонкопленочным оптическим электропроводящим покрытием на стекле, подвергнутом защитной олеофобной обработке согласно настоящему изобретению при режимах процесса дополнительной защитной олеофобной обработки аналогичных вышеуказанным и с использованием в качестве материала дополнительного тонкопленочного защитного слоя легированного оловом оксинитрида цинка ZnSnOxNy с соотношением массовых долей цинка и олова, поддерживаемом на уровне, преимущественно, 1:1. Данная партия была, затем, проведена по всему циклу переработки по сборке стеклопакетных конструкций. Стандартный потоковый, а также более детальный визуальный контроль результирующих стеклопакетных конструкций не выявил наличия дефектов входящих в их состав продуктов низкоэмиссионных качеств с тонкопленочным оптическим

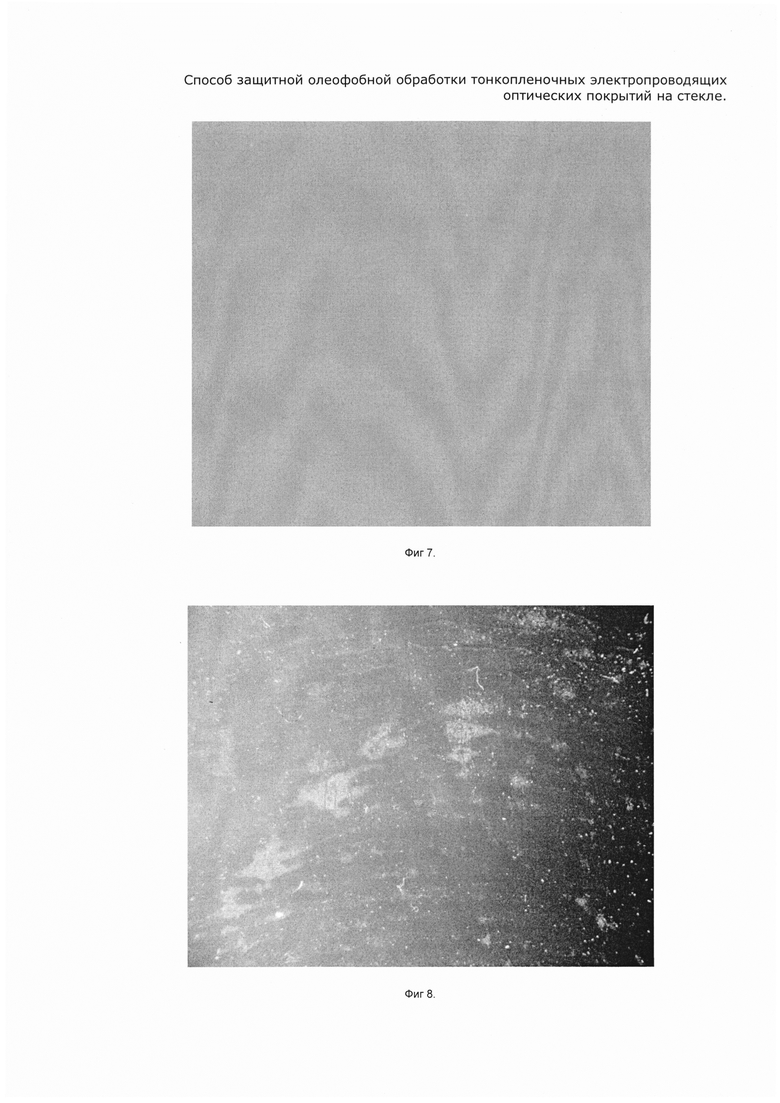

электропроводящим покрытием на стекле. Кроме того, крупноформатные образцы с тонкопленочным оптическим электропроводящим покрытием на стекле, подвергнутым защитной олеофобной обработке согласно настоящему изобретению, были последовательно подвергнуты намеренному избыточному нанесению на их поверхность дефектов загрязнения маслом для стеклорезов, а, затем, очистке в моечной машине для стеклянных заготовок. Последующее сравнение состояния поверхности образцов на выходе из моечной машины с подвергшимися аналогичной процедуре тестирования образцами продукта низкоэмиссионных качеств с тонкопленочным оптическим электропроводящим покрытием на стекле, не проходившим дополнительной защитной олеофобной обработки согласно настоящему изобретению, продемонстрировало полное эффективное удаление дефектов загрязнения с поверхности подвергшихся дополнительной защитной олеофобной обработке образцов (микроскопия типичного участка поверхности образца приведена на фиг. 7), в то время, как на поверхности не защищенных образцов наблюдалось сохранение по прохождении через очистку в моечной машине неудаляемых дефектов в виде следов жировых загрязнений вследствие недостаточного уровня олеофобности поверхности (микроскопия типичного участка поверхности образца приведена на фиг. 8).

Таким образом, на основании вышеизложенного, представленный способ позволяет обеспечить защиту тонкопленочных электропроводящих оптических покрытий, находящихся на стеклянных подложках, от загрязнений вязким жидкостям, жирам и маслам, за счет придания им олеофобных качеств, наряду с сохранением устойчивости по отношению к механическим и химическим разрушающим воздействиям, без необходимости дополнительной термической обработки нанесенных на стекла покрытий.

Изобретение относится к способам защитной обработки тонкопленочных электропроводящих оптических покрытий. Технический результат – повышение защитных свойств тонкопленочных электропроводящих оптических покрытий на стекле. Тонкопленочный слой наносят методом физического осаждения из плазмы магнетронного разряда смешанной атмосферы рабочих газов непосредственно на поверхность стороны стекла с покрытием. В качестве материала слоя используют барьерный для диффузии кислорода оксинитрид легированного металла, содержащий комбинацию из, по меньшей мере, двух элементов, выбранный из группы, состоящей из Ti, Si, Zn, Sn, In, Zr, Al, Cr, Nb, Mo, Hf, Ta и W. Смешанная атмосфера рабочих газов включает распылительную составляющую – аргон, реакционную составляющую – кислород и стабилизирующую составляющую – азот. Давление смеси рабочих газов поддерживается в пределах от 2,2·10-3 мбар до 2,8·10-2 мбар, удельная скорость осаждения материала защитного слоя поддерживается в пределах от 2,4·10-7 до 4,6·10-6 нм/(Вт·с), а парциальная концентрация стабилизирующей составляющей атмосферы рабочих газов поддерживается в пределах от 20% до 40%. 2 з.п. ф-лы, 8 ил., 1 табл.

1. Способ защитной олеофобной обработки тонкопленочных электропроводящих оптических покрытий на стекле, включающий нанесение в вакуумной камере непосредственно на поверхность стороны стекла с покрытием дополнительного однородного наружного тонкопленочного слоя, отличающийся тем, что в качестве материала дополнительного однородного наружного тонкопленочного слоя используют барьерный для диффузии кислорода оксинитрид легированного металла, содержащий комбинацию из, по меньшей мере, двух элементов, выбранный из группы, состоящей из Ti, Si, Zn, Sn, In, Zr, Al, Cr, Nb, Mo, Hf, Ta и W, при этом нанесение данного слоя на поверхность покрытия осуществляют путем физического осаждения из аргонной плазмы магнетронного разряда в смешанной атмосфере рабочих газов, включающей в себя распылительную составляющую, в роли которой выступает аргон, реакционную составляющую, в роли которой выступает кислород, и стабилизирующую составляющую, в роли которой выступает азот, при этом подача рабочих газов в область горения магнетронного плазменного разряда контролируется по каналам постоянного расхода газа, при этом давление смеси рабочих газов поддерживается в пределах от 2,2·10-3 мбар до 2,8·10-2 мбар, удельная скорость осаждения материала защитного слоя поддерживается в пределах от 2,4·10-7 до 4,6·10-6 нм/(Вт·с), а парциальная концентрация стабилизирующей составляющей атмосферы рабочих газов поддерживается в пределах от 20% до 40%.

2. Способ защитной олеофобной обработки тонкопленочных электропроводящих оптических покрытий на стекле по п. 1, отличающийся тем, что соотношение распылительной, реакционной и стабилизирующей составляющих в смешанной атмосфере рабочих газов поддерживается, преимущественно, на уровне 4:7:5 соответственно.

3. Способ защитной олеофобной обработки тонкопленочных электропроводящих оптических покрытий на стекле по п. 1, отличающийся тем, что в качестве материала дополнительного однородного наружного тонкопленочного слоя используется легированный оловом оксинитрид цинка ZnSnOxNy, при этом соотношение массовых долей олова и цинка поддерживается, преимущественно, на уровне 1:1.

| ЗАЩИТНЫЕ СЛОИ ДЛЯ ОПТИЧЕСКИХ ПОКРЫТИЙ | 2003 |

|

RU2498954C2 |

| ОКИСЛЯЮЩИЙСЯ НА ВОЗДУХЕ СТОЙКИЙ К ЦАРАПАНИЮ ЗАЩИТНЫЙ СЛОЙ ДЛЯ ОПТИЧЕСКИХ ПОКРЫТИЙ | 2005 |

|

RU2424202C2 |

| ОСТЕКЛЕНИЕ | 2005 |

|

RU2407713C2 |

| WO 1998058885 A1, 30.12.1998 | |||

| WO 2014185420 A1, 20.11.2014 | |||

| WO 2009157970 A1, 30.12.2009. | |||

Авторы

Даты

2017-06-13—Публикация

2016-01-29—Подача