Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения композиций катализатора гидрокрекинга, к композициям и их применению в процессе гидрокрекинга углеводородов.

Уровень техники

В настоящее время процессы гидрогенизационного превращения имеют большое значение для обеспечения важных жизненных потребностей основными видами топлива. Поскольку возрастает тенденция использования более тяжелой сырой нефти в качестве сырья, на нефтеперерабатывающих заводах обращаются к процессам гидрокрекинга для получения основных светлых топлив, которые требуются для современного общества. В некоторых регионах, например в Северной Америке, спрос на светлые жидкие нефтепродукты, кипящие ниже 191°C, больше, чем на продукты - средние дистилляты. Такие светлые продукты называют фракциями нафты, причем особенно желательной является тяжелая нафта (фракция, выкипающая в диапазоне 82°C - 191°C). Значительные усилия были приложены для разработки катализаторов гидрокрекинга, которые обладали бы высокой селективностью образования нафты наряду с низкой тенденцией к чрезмерно глубокому крекингу с образованием легких продуктов, особенно малоценных C1-C3 и C4 газообразных побочных продуктов, в сочетании с ограниченным гидрированием ароматических колец.

Предпочтительно нафта содержит значительное количество ароматических углеводородов, что придает высокое значение октанового числа бензину, полученному из нафты. Дополнительное преимущество ограниченного гидрирования ароматических соединений состоит в меньшем потреблении водорода, что является привлекательным с точки зрения технологии процесса. Ограниченное гидрирование с получением значительного содержания ароматических углеводородов трудно достижимо, поскольку катализатор гидрокрекинга предпочтительно обладает высокой гидрирующей активностью с целью предупреждения чрезмерно глубокого крекинга сырья.

Содержащие металлы пропитывающие растворы для получения металлсодержащих катализаторов обычно имеют высокую концентрацию и стабилизируются разнообразными неорганическими, а также органическими добавками, например лимонной кислотой. В документе US 2005/0179249 описаны пропитывающие растворы, включающие металлсодержащие соединения и хелатообразующий реагент, такой как лимонная кислота для получения катализатора гидрокрекинга, селективного в отношении дизельного топлива, который содержит формованный каталитический носитель, содержащий ультрастабильный цеолит Y или самый ультрастабильный цеолит Y, имеющий размер элементарной ячейки меньше чем 24,40 Å и отношение диоксида кремния к оксиду алюминия предпочтительно в диапазоне от 20 до 100, и от 3 до 5 мас.% никеля и молибдена в количественном диапазоне от 6 до 18 мас.%, предпочтительно от 10 до 15 мас.%, или вольфрама в количественном диапазоне от 10 до 25 мас.%, предпочтительно от 15 до 22 мас.%.

Документ WO 2011/067258 относится к получению цеолита, для использования в каталитических композициях, селективных в отношении нафты, которые содержат от 5 до 30 частей, особенно от 5 до 10, металла (металлов) группы VI и/или от 1 до 5 масс, частей металла (металлов) группы VIII, рассчитанных как металл на 100 масс, частей (сухая масса) всей каталитической композиции. Цеолит имеет размер элементарной ячейки в диапазоне от 24,42 до 24,52 Å, молярное отношение диоксида кремния к оксиду алюминия в объеме (ДКОА), в диапазоне от 10 до 15 и площадь поверхности от 910 до 1020 м2/г.

Краткое изложение изобретения

В настоящее время неожиданно обнаружено, что может быть получен селективный в отношении нафты катализатор гидрокрекинга, который обладает значительно меньшей активностью при гидрировании ароматических соединений и в то же время обеспечивает высокий выход желательного продукта.

Таким образом, в первом аспекте, настоящее изобретение включает способ получения селективного в отношении нафты катализатора гидрокрекинга, содержащего от 3 до 4,8 мас.% молибдена, в расчете на металл, и от 1,5 до 3 мас.% никеля, в расчете на металл, который включает введение в тугоплавкий оксидный носитель, содержащий алюминийоксидный связующий компонент и компонент цеолита Y в количестве от 65 до 75 мас.%, в расчете на общую массу катализатора, никеля и молибдена, находящихся в растворе, содержащем лимонную кислоту, где компонент цеолита Y имеет размер элементарной ячейки в диапазоне от 24,42 до 24,52 Å, отношение ДКОА в диапазоне от 8 до 15 и площадь поверхности от 850 до 1020 м2/г.

Полагают, что цеолит Y, имеющий размер элементарной ячейки от 24,42 до 24,52 Å, ДКОА в диапазоне от 8 до 15 и площадь поверхности от 850 до 1020 м2/г, обладает высокой степенью кристалличности, хотя содержит только очень ограниченное количество оксида алюминия вне каркаса. Не желая связывать себя любой теорией, авторы полагают, что лимонная кислота может улучшать каталитическую характеристику селективности в отношении нафты, в случае катализатора, который содержит значительное количество этого конкретного цеолита Y в сочетании с низким содержанием молибдена и никеля. В этих весьма специфических обстоятельствах полагают, что лимонная кислота способствует осаждению металла на носитель, и, таким образом, создается баланс между гидрирующей активностью и крекирующей активностью, обеспечивая низкий выход газообразных побочных продуктов C1-C4 и повышая качество нафты за счет ограничения насыщения ароматических углеводородов.

Кроме того, в настоящем изобретении разработан способ гидрокрекинга углеводородного сырья, который включает контактирование сырья при повышенной температуре с указанной выше каталитической композицией.

Подробное описание изобретения

Способ нанесения никеля и молибдена на тугоплавкий оксидный носитель может происходить за счет пропитки объема пор или путем совместного диспергирования. В процессе пропитки объема пор никель и молибден можно наносить на предварительно сформованный тугоплавкий оксидный носитель. Другими словами, в процессе пропитки объема пор образование тугоплавкого оксидного носителя может происходить до введения одного или нескольких металлов - никеля и молибдена. В качестве альтернативы, в процессе совместного диспергирования, никель и молибден можно вводить в ходе формирования нанесенного катализатора.

Носитель может быть пропитан с использованием или единственного раствора, содержащего лимонную кислоту, никель и молибден в виде металлсодержащих соединений, или двух или больше растворов, из которых, по меньшей мере, один содержит лимонную кислоту и, по меньшей мере, один содержит никель и, по меньшей мере, один содержит молибден. Использование больше чем одного раствора может потребоваться, если металлсодержащие соединения могут осаждаться в присутствии единственного раствора в лимонной кислоте. Во всем описании изобретения следует понимать, что единственное число может включать в себя множественное число, если однозначно не указано другое.

Когда каждый раствор используется для пропитки объема пор носителя, количество воды, металлсодержащих соединений и лимонной кислоты выбирают таким образом, чтобы предотвратить осаждение металла. Однако осажденные металлы являются приемлемыми, когда каждый раствор используется в совместном диспергировании. Точное количество лимонной кислоты зависит от количества компонента каталитически активного металла и типа присутствующего металла или металлов. Обычно раствор может содержать от 1 до 25 мас.% лимонной кислоты, более конкретно от 2 до 20 мас.%, в расчете на общее количество водного раствора.

Предпочтительным раствором для использования в настоящем изобретении является водный раствор, содержащий лимонную кислоту, никель и молибден.

Металлсодержащие соединения, подходящие для использования при введении в носитель никеля и молибдена, представляют собой соединения, которые растворимы в воде в присутствии лимонной кислоты. Предпочтительными металлсодержащими соединениями для использования при введении являются оксиды и соли металлов, которые обладают растворимостью в воде в присутствии лимонной кислоты. Подходящим оксидом металла является оксид молибдена, более конкретно триоксид молибдена. Предпочтительными солями металлов при введении являются ацетаты, карбонаты, нитраты и соли аммония, такие как ацетат никеля, нитрат никеля, карбонат никеля, метавольфрамат аммония, которые хорошо известны специалистам в этой области техники. С точки зрения охраны окружающей среды использование растворов нитратных и карбонатных солей является предпочтительным по сравнению с ацетатными растворами.

Раствор для пропитки носителя по способу настоящего изобретения предпочтительно готовят путем добавления одного или нескольких соединений никеля, молибдена и лимонной кислоты в воду при перемешивании, необязательно при повышенной температуре, такой как от 20 до 95°C, более конкретно от 30 до 80°C, чтобы получить водный раствор, в котором растворяется большая часть никеля и молибдена. Предпочтительно, растворяются по меньшей мере 80 мас.% добавленных металлсодержащих компонентов, более конкретно, по меньшей мере 90%, более конкретно, по меньшей мере 95%, и наиболее предпочтительно, растворяются все добавленные металлсодержащие компоненты.

Порядок добавления каждого соединения никеля, молибдена и лимонной кислоты зависит от типа и количества металлсодержащих соединений, используемых при получении водного раствора.

Обычно раствор контактирует с носителем при атмосферном давлении, по меньшей мере, в течение 1 минуты (обычно 0,5-2 часа) до сушки. Кроме того, пропитка может быть осуществлена при пониженном или повышенном давлении, на воздухе или в инертной атмосфере. Обычно температура в ходе процесса пропитки составляет от комнатной температуры до 80°C.

Тугоплавкий оксидный носитель для использования в способе согласно настоящему изобретению содержит цеолит Y, предпочтительно имеющий размер элементарной ячейки в диапазоне от 24,42 до 24,51 Å, и наиболее предпочтительно от 24,46 до 24,50 Å. Молярное отношение диоксида кремния к оксиду алюминия в объеме (в изобретение также называется “ДКОА”) цеолита Y предпочтительно составляет, по меньшей мере 8, более предпочтительно, по меньшей мере 10, предпочтительно больше 10, предпочтительно, по меньшей мере 10,2, более предпочтительно, по меньшей мере 10,3, наиболее предпочтительно, по меньшей мере 10,5. Верхний предел ДКОА составляет 15, более конкретно не больше чем 14, более предпочтительно не больше чем 13, особенно не больше чем 12,5, наиболее предпочтительно не больше чем 12. Площадь поверхности цеолита Y составляет, по меньшей мере 850 м2/г, более конкретно, по меньшей мере 900 м2/г, более конкретно, по меньшей мере 910 м2/г. Такая большая площадь поверхности является преимуществом, поскольку это означает доступность большой поверхности для катализа.

Компонент цеолита Y внутри тугоплавкого оксидного носителя предпочтительно имеет содержание щелочи меньше чем 0,15 мас.% в расчете на общую массу компонента цеолита Y, более предпочтительно меньше чем 0,10 мас.%. Желательно, чтобы компонент цеолита Y имел возможно низкое содержание щелочи.

Все характеристики цеолита Y измеряют до смешивания цеолита Y с другими соединениями, такими как связующий компонент и каталитически активные металлы.

Молярное отношение диоксида кремния к оксиду алюминия для компонента фожазитного цеолита представляет собой объемное или суммарное отношение. Это отношение можно определить с использованием одной из методик химического анализа. Такие методики включают рентгеновскую флуоресценцию, атомное поглощение и индуктивно сопряженная плазма - атомно-эмиссионная спектроскопия. Все методы дают практически одинаковые значения объемного отношения.

Размер элементарной ячейки для компонента цеолита Y является обычной характеристик, которую можно оценить стандартными приемами с точностью ±0,01 Å. Наиболее распространенным приемом является Рентгеновская дифракция (XRD), по методу стандарта ASTM D3942-80.

Площадь поверхности определяется в соответствии с хорошо известным методом Брунауэра - Эмметта - Теллера (БЭТ) по адсорбции азота, часто называется просто метод БЭТ. В изобретении также следуют общей методике и рекомендациям стандарта ASTM D4365-95 при использовании метода БЭТ для материалов цеолита Y. Для того чтобы обеспечить стандартное состояние измеряемого образца, соответствующим образом все образцы подвергаются предварительной обработке. Соответствующая предварительная обработка включает нагревание образца, например, до температуры от 400 до 500°C в течение времени, достаточного для удаления свободной воды, например от 3 до 5 часов. Измерения методом азотной порозиметрии, используемые при определении площади поверхности (по БЭТ), также могут быть использованы при определении других характеристик, таких как площадь мезопор (поры, имеющие диаметр 2 нм или более). Для цеолита Y, используемого в способе настоящего изобретения, площадь мезопор обычно составляет больше чем 50 м2/г.

Все методики указанных выше измерений и определений хорошо известны специалистам в этой области техники.

Предпочтительно компонент цеолита Y производится из порошка. В любом методе пропитки объема пор или совместного диспергирования, порошок цеолита можно смешивать со связующим веществом, и можно добавлять кислотный водный раствор с образованием смеси, которую подвергают диспергированию, экструзии и прокаливанию традиционным образом, с образованием тугоплавкого оксидного носителя. Для кислотного водного раствора может быть использована любая подходящая одноосновная кислота, например, азотная кислота и уксусная кислота. При совместном диспергировании в способе согласно изобретению каталитически активный металлический компонент может быть добавлен в присутствии раствора, содержащего лимонную кислоту, до стадий экструзии и прокаливания. В ходе экструзии могут быть использованы традиционные вспомогательные средства экструзии; обычно вспомогательные средства экструзии включают средства Methocel и Superfloc.

Порошок цеолита Y соответствующим образом получают, используя процесс приготовления, который включает обработку водяным паром и одну или несколько выщелачивающих обработок. Подходящие способы получения порошка цеолита Y описаны в документах WO-A-2006/032698, WO-A-2010/126955 и WO-A-2011/067258.

Предпочтительно порошки цеолита Y получают в соответствии со способом WO-A-2010/126955 и/или способом WO-A-2006/032698.

Наиболее предпочтительно цеолит Y получают и исследуют его характеристики, как описано в документе WO-A-2011/067258. В этом способе формируется порошок цеолита Y, имеющий размер элементарной ячейки в диапазоне от 24,42 до 24,52; молярное отношение диоксида кремния к оксиду алюминия в объеме (ДКОА) в диапазоне от 10 до 15; и площадь поверхности от 910 до 1020 м2/г. Способ формирования указанного порошка цеолита Y включает в себя:

a) обеспечение исходного цеолита со структурой фожазита, имеющего отношение диоксида кремния к оксиду алюминия от 4,5 до 6,5 и содержание щелочи меньше чем 1,5 мас.%;

b) обработку указанного исходного цеолита путем прокаливания водяным паром при температуре в диапазоне от 550 до 750°C и при парциальном давлении водяного пара в диапазоне от 5 до 50 об. %, в расчете на весь присутствующий газ, в течение достаточного времени, чтобы получить промежуточный цеолит, имеющий размер элементарной ячейки от 24,40 до 24,50 Å;

c) контактирование промежуточного цеолита с подкисленным раствором, содержащим от 4 до 9 ммоль кислоты, имеющей показатель pKa меньше 0, на 1 грамм цеолита и необязательно соль аммония, в эффективных условиях для получения цеолита, имеющего размер элементарной ячейки в диапазоне от 24,42 Å до 24,52 Å; отношение ДКОА в диапазоне от 10 до 15; и площадь поверхности от 910 до 1020 м2/г; и

d) извлечение указанного порошка цеолита Y.

Кислота, добавляемая на стадии c) при формировании порошка цеолита Y, обычно является неорганической кислотой, такой как хлористоводородная кислота, азотная кислота, и/или серная кислота. Наиболее предпочтительно, используют хлористоводородную кислоту. Кроме того, на стадии c) целесообразно может быть использована соль аммония, такая как нитрат аммония, хлорид аммония и/или сульфат аммония.

Не желая связывать себя какой-либо теорией, авторы полагают, что мягкие условия обработки водяным паром предотвращают образование кластеров и позволяют удалить большую часть внекаркасного оксида алюминия на последующей стадии глубокого выщелачивания, в то же время остающаяся кристаллическая структура является неповрежденной, на что указывает тот факт, что размер элементарной ячейки не изменяется до и после стадии выщелачивания. Обработка водяным паром при более высоком парциальном давлении воды и/или повышенной температуре, по-видимому, делает невозможным селективное выщелачивание внекаркасного алюминия на последующей стадии. Порошок цеолита, образовавшийся согласно изобретению, обладает высокой степенью кристалличности, хотя содержит весьма ограниченное количество оксида алюминия вне каркаса. Такой порошок цеолита имеет физические и химические свойства, которые являются выгодными для различных областей применения, в том числе (но без ограничения) для применения в способе получения катализатора гидрокрекинга изобретения, предпочтительно для гидрокрекинга углеводородного сырья в нафту.

На стадии диспергирования или совместного диспергирования для формирования тугоплавкого оксидного носителя, порошок цеолита Y обычно смешивается со связующим компонентом и кислотным водным раствором, с образованием смеси, которая затем может быть подвергнута экструзии и прокаливанию. Связующий компонент может быть аморфным связующим компонентом. Обычно связующим компонентом является оксид алюминия, конкретно бемит, псевдобемит или гамма-оксид алюминия. Предпочтительным связующим компонентом является гамма-оксид алюминия, более предпочтительно гамма-оксид алюминия, имеющий площадь поверхности, по меньшей мере 50 м2/г, более предпочтительно площадь поверхности больше чем 60 м2/г, более предпочтительно больше чем 70 м2/г, наиболее предпочтительно больше чем 80 м2/г. Предпочтительно, связующий компонент присутствует в количестве от 1 до 50 мас.%, наиболее предпочтительно от 5% до 40 мас.%, в расчете на общую массу носителя. Следует понимать, что ссылки в изобретении на проценты в расчете на общую массу тугоплавкого оксидного носителя относятся к прокаленному носителю, за исключением никеля и молибдена, особенно когда тугоплавкий оксидный носитель находится внутри нанесенного катализатора, образовавшегося путем совместного диспергирования.

Экструзия может быть осуществлена с использованием любого традиционного, промышленно доступного экструдера. В частности, может быть использовано устройство экструзии винтового типа, для подачи смеси через отверстия матричного диска, чтобы получить экструдированный катализатор необходимой формы, например цилиндрической или трехлепестковой. Затем полосы, образовавшиеся при экструзии, можно разрезать до подходящей длины. По желанию, частицы экструдата можно высушить, например, при температуре от 100 до 300°C, в течение периода от 10 минут до 3 часов, до прокаливания.

Прокаливание продуктов экструзии удобно проводят на воздухе при температуре в диапазоне от 300 до 850°C в течение периода от 30 минут до 4 часов с образованием тугоплавкого оксидного носителя. После прокаливания количество компонента цеолита Y в тугоплавком оксидном носителе предпочтительно составляет 70 или 80 мас.%, или больше, в расчете на общую массу носителя. Это количество может составлять до 90 мас.%, в расчете на общую массу носителя. Наиболее предпочтительно, количество компонента цеолита Y находится в диапазоне от 75 мас.% до 90 мас.% в расчете на общую массу тугоплавкого оксидного носителя.

Предпочтительно носитель имеет плотность уплотненной массы (CBD) в диапазоне от 0,35 до 0,50 г/мл, предпочтительно от 0,35 до 0,45 г/мл, наиболее предпочтительно от 0,38 до 0,43 г/мл. Плотность CBD следует измерять в соответствии со стандартным методом ASTM D 4164-82.

В способе согласно изобретению, если катализатор приготовлен путем пропитки (а не путем совместного диспергирования), носитель предпочтительно прокаливается до введения лимонной кислоты, никеля и молибдена.

После пропитки тугоплавкого оксидного носителя одним или несколькими растворами, содержащими лимонную кислоту, никель и молибден, способ изобретение может дополнительно включать стадию сушки пропитанного носителя, с образованием предшествующей композиции катализатора. Стадия сушки может быть осуществлена, когда никель и молибден введены или из пропитывающего раствора, или путем совместного диспергирования. Стадия сушки способствует сохранению металлов в хорошо диспергированном состоянии на тугоплавком оксидном носителе. Пропитанный носитель можно высушить при температуре ниже температуры разложения лимонной кислоты. Предпочтительно, пропитанный носитель можно высушивать при температуре не выше, чем 175°C, более конкретно не выше, чем 160°C, после обработки одним или несколькими растворами. Предпочтительно, пропитанный носитель можно высушить при температуре, по меньшей мере 100°C. Предпочтительно, на этой стадии пропитанный носитель можно высушивать в течение периода от 10 минут до 5 часов, с образованием предшествующей композиции катализатора.

Количество лимонной кислоты, находящейся в предшествующей композиции катализатора после стадии сушки, предпочтительно составляет от 0,01 до 20 мас.%, в расчете на общую массу предшествующей композиции катализатора, более предпочтительно от 0,05 до 18 мас.%. Более предпочтительно, это количество составляет, по меньшей мере 0,08, более предпочтительно, по меньшей мере 0,10, более предпочтительно, по меньшей мере 0,15, наиболее предпочтительно, по меньшей мере 0,20 мас.%. Это количество предпочтительно составляет не больше чем 16 мас.%, более предпочтительно не больше чем 14 мас.%, более предпочтительно не больше чем 12 мас.%.

Кроме того, способ согласно настоящему изобретению включает стадию прокаливания пропитанного тугоплавкого оксидного носителя для получения каталитической композиции, после пропитки носителя раствором, содержащим лимонную кислоту и каталитически активный металл. Стадия прокаливания предпочтительно включает нагревание пропитанного тугоплавкого оксидного носителя на воздухе, при температуре не больше чем 850°C и, по меньшей мере 300°C, более конкретно, по меньшей мере 400°C, или 450°C, или 500°C. Предпочтительно, пропитанный тугоплавкий оксидный носитель согласно настоящему изобретению прокаливается в течение периода от 30 минут до 4 часов, чтобы получить каталитическую композицию.

После пропитки или совместного диспергирования, но до прокаливания металлические компоненты в композиции предшествующего катализатора обычно находятся в форме оксида или соли применяемого металла, или в виде соответствующего комплекса с анионом лимонной кислоты. Предполагается, что в ходе прокаливания лимонная кислота в значительной степени удаляется. После прокаливания металлические компоненты в каталитической композиции обычно находятся в виде оксида металла.

После прокаливания катализатор может содержать никель и молибден в виде их оксидов.

Если катализатор приготовлен путем пропитки, то предпочтительно катализатор имеет плотность CBD в диапазоне от 0,50 до 0,60 г/мл, предпочтительно от 0,51 до 0,59 г/мл, более предпочтительно от 0,53 до 0,57 г/мл.

Если катализатор приготовлен путем совместного диспергирования, катализатор предпочтительно имеет плотность CBD в диапазоне от 0,42 до 0,53 г/мл, предпочтительно от 0,44 до 0,51 г/мл, более предпочтительно от 0,45 до 0,50 г/мл, наиболее предпочтительно около 0,48 г/мл.

Особенно выгодные результаты получаются, когда предпочтительные комбинации металлов находятся в виде сульфидов. Поэтому способ согласно настоящему изобретению необязательно включает дополнительную стадию сульфидирования, после указанной выше стадии прокаливания носителя, в который введен один или несколько каталитически активных металлов в присутствии раствора, содержащего лимонную кислоту. Сульфидирование может быть осуществлено после загрузки композиции катализатора в реактор гидрокрекинга. В качестве альтернативы, композицию катализатора можно сульфидировать до использования в реакторе гидрокрекинга. Предпочтительно композицию катализатора можно сульфидировать, с использованием сульфидирующего реагента в жидкой фазе, до применения каталитической композиции в реакторе гидрокрекинга. Наиболее предпочтительно, композицию катализатора можно сульфидировать, с использованием H2S в газовой фазе, при повышенной температуре, обычно выше 300°C, до использования композиции катализатора в реакторе гидрокрекинга.

Способ настоящего изобретения дополнительно иллюстрируется следующими предпочтительными вариантами осуществления. В первом варианте осуществления настоящее изобретение включает способ получения катализатор гидрокрекинга с пропиткой объема пор, который включает в себя стадии:

(1) получение тугоплавкого оксидного носителя путем:

(a) смешивания порошка цеолита Y с алюминийоксидным связующим компонентом и кислотным водным раствором, с образованием смеси;

(b) диспергирования смеси;

(c) экструзии смеси с образованием экструдата;

(d) необязательной сушки экструдата;

(e) прокаливания экструдата с образованием тугоплавкого оксидного носителя, содержащего цеолит Y;

(2) введение компонентов в предварительно сформованный прокаленный тугоплавкий оксидный носитель путем пропитки объема пор раствором, предпочтительно водным раствором, содержащим лимонную кислоту, никель и молибден;

(3) необязательная сушка пропитанного носителя с образованием предшествующей композиции катализатора;

(4) прокаливание предшествующей композиции катализатора с образованием катализатор;

(5) необязательное сульфидирование катализатора.

Все стадии смешивания, диспергирования, экструзии, сушки, прокаливания, введения компонентов и сульфидирования проводятся, как описано выше в изобретении. Все приведенные выше величины в процентах, относящиеся к стадиям и индивидуальностям, и массовые проценты компонентов материалов на указанных стадиях изобретения определенно комбинируются.

В другом варианте осуществления, настоящее изобретение включает способ получения селективного в отношении нафты катализатора гидрокрекинга путем совместного диспергирования, который включает в себя:

(1) смешивание порошка цеолита Y с алюминийоксидным связующим компонентом и раствором, предпочтительно водным раствором, содержащим лимонную кислоту, никель и молибден;

(2) совместное диспергирование смеси;

(3) экструзию смеси с образованием экструдата;

(4) необязательную сушку экструдата;

(5) прокаливание экструдата с образованием нанесенного катализатора, содержащего тугоплавкий оксидный носитель, никель и молибден;

(6) необязательное сульфидирование катализатора.

Все стадии смешивания, диспергирования, экструзии, сушки, прокаливания, введения компонентов и сульфидирования проводятся, как описано выше в изобретении. Все приведенные выше величины в процентах, относящиеся к стадиям и индивидуальностям, и массовые проценты компонентов материалов на указанных стадиях изобретения определенно комбинируются.

Типичные характеристики катализатора, полученного способом согласно настоящему изобретению, включают объем пор по воде в диапазоне от 0,5 до 1,1 мл/г и прочность на раздавливание плоской плитой (FP) свыше 1,6 кг/мм (3,5 фунт/мм), предпочтительно, по меньшей мере, 2,3, более предпочтительно в диапазоне от 2,3 до 3,2 кг/мм. Типичные катализаторы могут иметь среднюю длину частиц от 4 до 7 нм. Кроме того, типичный катализатор настоящего изобретения имеет плотность уплотненной массы (CBD), по меньшей мере, 0,40 г/мл, предпочтительно, по меньшей мере 0,45; целесообразно CBD является не больше чем 0,60 г/мл. В изобретении величину CBD оценивают по методу стандарта ASTM D 4180-03. Предпочтительно носитель для использования в настоящем изобретении также имеет CBD, по меньшей мере 0,40 г/мл, предпочтительно, по меньшей мере 0,45 и не больше чем 0,60 г/мл.

Композиция катализатора находит применение в качестве катализатора, селективного в отношении нафты. Таким образом, в другом аспекте настоящее изобретение предоставляет способ превращения углеводородного сырья в низкокипящие материалы, причем указанный способ включает контактирование сырья с водородом при повышенной температуре и повышенном давлении в присутствии композиции катализатора, полученной по способу первого аспекта настоящего изобретения.

Примеры указанных способов включают одностадийный гидрокрекинг, двухстадийный гидрокрекинг и последовательный проточный гидрокрекинг. Определения указанных способов можно найти на с. 602 и 603 в главе 15 (озаглавленной “Переработка углеводородов с помощью цеолитов”) в книге “Введение в науку и практику цеолитов” под/ред. van Bekkum, Flanigen, Jansen; изд-во Elsevier, 1991.

Можно признать, что процессы гидрогенизационного превращения настоящего изобретения могут быть осуществлены в любом реакционном сосуде, обычном для уровня техники. Таким образом, способ может быть осуществлен в реакторе с неподвижным слоем или с подвижным слоем катализатора.

Кроме того, катализатор может быть использован в сочетании с любым подходящим сокатализатором или другими материалами, обычными для уровня техники. Таким образом, например, катализатор изобретения может быть использован в компоновке составного слоя с одним или несколькими другими катализаторами, используемыми при гидроочистке, например, с катализатором, содержащим другой цеолит, с катализатором, содержащим цеолит Y с другим размером элементарной ячейки, наиболее предпочтительно с размером элементарной ячейки больше чем 24,40 Å, с катализатором, имеющим аморфный носитель, и тому подобное. В литературе были предложены различные комбинации составного слоя: например, могут быть упомянуты документы WO-99/32582; ЕР-А-310,164; ЕР-А-310,165; и ЕР-А-428,224.

Типы углеводородного сырья, применяемого в способе изобретения, могут иметь различные и широкие диапазоны кипения. Сырье включает в себя атмосферные газойли, газойли коксования, вакуумные газойли, масла деасфальтизации, воски, полученные в процессе синтеза Фишера-Тропша, широкие и узкие остаточные фракции, рециркуляционные масла каталитического крекинга, газойли термического или каталитического крекинга, и синтетическая сырая нефть, необязательно извлеченная из битуминозных песков, сланцевого масла, процессов облагораживания остатков и биомассы. Кроме того, могут быть использованы комбинации различных углеводородных масел. Однако обычно наиболее подходящие виды сырья для способа изобретения представляют собой более легкое сырье или фракции, полученные путем обработки сырья в установках крекинга или фракционирования. Указанные виды сырья включает в себя атмосферные и вакуумные газойли, газойли, образовавшиеся в процессах крекинга, рециркуляционные масла, и сырье с аналогичным диапазоном кипения. Обычно диапазон кипения сырья может находиться приблизительно от 90 до 650°C.

Предпочтительно, сырье может быть атмосферным газойлем, имеющим диапазон кипения от 270 до 345°C.

Сырье может иметь содержание азота до 5000 м.д. по массе (миллионные доли по массе) и содержание серы до 6 мас.%. Обычно содержание азота находится в диапазоне от 10, например от 100, до 4000 м.д. по массе, и содержание серы находится в диапазоне от 0,01, например, от 1, до 5 мас.%. Возможно, и иногда может быть желательным, подвергать часть или все сырье предварительной обработке, например, гидродеазотированию, гидродесульфуризации или гидродеметалллизации, - все эти способы известны из уровня техники.

Целесообразно, способ гидрокрекинга согласно изобретению может быть осуществлен при температуре процесса в диапазоне от 250 до 500°C.

Предпочтительно способ гидрокрекинга в изобретении проводится при общем давлении (на входе в реактор) в диапазоне от 3×106 до 3×107 Па, более предпочтительно от 8×106 до 2,0×107 Па. Когда способ гидрокрекинга проводится при низком давлении, например, до 1,2×107 Па, такой процесс называется ʹмягкий гидрокрекингʹ.

Предпочтительно парциальное давление водорода (на входе в реактор) находится в диапазоне от 3×106 до 2,9×107 Па, более предпочтительно от 8×106 до 1,75×107 Па. Обычно используется объемная скорость подачи сырья в диапазоне от 0,1 до 10 кг на 1 литр катализатора в час (кг⋅л-1⋅ч-1). Предпочтительно объемная скорость подачи находится в диапазоне от 0,1 до 8, особенно от 0,2 до 5 кг⋅л-1⋅ч-1. Отношение газообразного водорода к сырью (общая подача газа), применяемое в настоящем изобретении, обычно может находиться в диапазоне от 100 до 5000 нл/кг, но предпочтительно - в диапазоне от 200 до 3000 нл/кг.

В другом аспекте настоящее изобретение включает в себя применение композиции катализатора, полученной по способу настоящего изобретения, в процессе гидрокрекинга.

Кроме того, настоящее изобретение включает в себя применение композиции катализатора, полученной по способу настоящего изобретения, в процессе гидрокрекинга для выполнения одной или нескольких следующих задач: (a) ограничение гидрирования ароматических соединений в процессе гидрокрекинга, (b) ограничение образования нафтеновых соединений в процессе гидрокрекинга и (c) ограничение потребления водорода в процессе гидрокрекинга.

Теперь настоящее изобретение будет проиллюстрировано следующими примерами.

Примеры

В этих примерах были использованы следующие методы испытаний:

Размер элементарной ячейки: Определяется с использованием рентгеновской дифракции по стандарту ASTM D-3942-80,

Площадь поверхности: Определяется в соответствии с традиционным методом БЭТ (Брунауэра - Эмметта - Теллера) по адсорбции азота, как описано в литературе S. Brunauer, P. Emmett и Е. Teller, J. Am. Chem. Soc, 60, 309 (1938), и стандарте ASTM, метод D4365-95. В цитированных ниже определениях результаты приведены по оценке в единственной точке, взятой при парциальном давлении азота 0,03, после высокотемпературной предварительной обработки.

Молярное отношение диоксида кремния к оксиду алюминия (ДКОА): Определяется по химическому анализу; указанные значения представляют собой ДКОА ʹв массеʹ (другими словами, суммарное ДКОА), но не конкретно ДКОА для кристаллического каркаса.

Пример 1. Сравнительный катализатор

Указанный катализатор получают в соответствии с описанием документа WO 2006/032698. Цеолит приготовлен методом, который аналогичен описанному в примере 4 документа WO 2006/032698.

Цеолит Y, имеющий ДКОА 5,2, размер элементарной ячейки 24,64 Å и 12,99 мас.% оксида натрия (от бывшей фирмы Zeolyst International), превращают в аммонийную форму цеолита Y с низким содержанием щелочи (меньше чем 1,5 мас.% щелочного оксида), используя методику, описанную в патенте США №5,435,987, которая включает в себя обмен ионов K+ с натриевой формой цеолита Y, с последующим ионным обменом с аммонием.

Затем эту аммонийную форму цеолита Y с низким содержанием щелочи прокаливают с водяным паром в течение 45 минут при температуре 630°C в 100 об. % водяного пара, в барабанной печи, чтобы получить цеолит, имеющий размер элементарной ячейки 24,42 Å и отношение ДКОА 5,6. Затем обработанный водяным паром цеолит подвергают кислотному деалюминированию путем одноступенчатой обработки водным раствором хлористоводородной кислоты в количестве 0,05 г HCl/г цеолита, по меньшей мере, в течение 1 ч при 60°C.

Образовавшийся порошок цеолита Y имеет размер элементарной ячейки 24,50 Å, отношение ДКОА 8,25, содержание щелочи 0,06 мас.% и площадь поверхности 865 м2/г.

Полученный таким образом цеолит Y загружают в устройство для формования и с малой скоростью перемешивают с оксидом алюминия (оксид алюминия НМРА от фирмы Criterion Catalysts & Technologies), взятым в количестве, достаточном для получения отношения цеолита к оксиду алюминия = 80:20, в расчете на сухую массу, и добавляют реагент Methocel K-15MS, в количестве 1,8 мас.%, в расчете на всю сухую массу твердых веществ, и всю композицию перемешивают с высокой скоростью в течение 1-2 минут.

Реагент Methocel K-15MS представляет собой добавку для экструзии, которая промышленно доступна на фирме Dow Chemical Company. К смеси добавляют раствор, содержащий желаемые металлы. Раствор с металлами представляет собой водный раствор нитрата никеля (14,4 мас.% никеля) и метавольфрамата аммония раствор (73 мас.% вольфрама); общий раствор металлов содержит 6,3 мас.% никеля и 20,5 мас.% вольфрама и имеет значение pH в диапазоне от 2,0 до 2,4.

Затем добавляют деионизированную воду, чтобы получить продукт с потерями при прокаливании 50%, и азотную кислоту (2 мас.% на сумму сухого вещества), чтобы пептизировать оксид алюминия, и смесь продолжают перемешивать с высокой скоростью, пока цвет смеси не станет темно-зеленым и не появятся крупные куски из-за агломерации материалов. Затем добавляют реагент Superfloc в количестве 1,0 мас.%, на сумму сухого вещества, и всю композицию дополнительно перемешивают в течение 3-5 минут, пока не образуется смесь, способная к экструзии. Затем смесь подвергают экструзии в шнековом устройстве, получая экструдаты, имеющие форму трилистника в сечении. Экструдаты сушат во вращающемся барабане при температуре не выше, чем 130°C, приблизительно в течение 90 минут, и затем прокаливают при 730°C приблизительно в течение 2 часов. Объем пор этого носителя пропитывают раствором металлов, как описано выше. Впоследствии, пропитанный носитель сушат при 120°C, получая композицию предшествующего катализатора, причем эту каталитическую композицию прокаливают на воздухе при 450°C, приблизительно в течение 2 часов с образованием катализатора.

Окончательно, катализатор имеет следующий состав: 3,3 мас.% никеля в виде оксида (2,6 мас.% никеля); 10,6 мас.% вольфрама в виде оксида (8,4 мас.% вольфрама); 68,9 мас.% цеолита Y; и 17,2 мас.% связующего компонента - оксида алюминия, все проценты в расчете на весь катализатор.

Пример 2. Катализатор

Цеолит Y, имеющий отношение ДКОА 5,6, размер элементарной ячейки 24,64 Å, 12,40 мас.%) оксида натрия (Zeolyst International), превращают в аммонийную форму цеолита Y с низким содержанием щелочи (меньше чем 1,5 мас.% щелочного оксида), используя методику, описанную в патенте США №5,435,987, которая включает в себя обмен ионов K+ с натриевой формой цеолита Y, с последующим ионным обменом с аммонием. Образовавшийся цеолит имеет размер элементарной ячейки 24,70 Å, ДКОА 5,6, содержит 0,45 мас.% оксида калия и 0,35 мас.% оксида натрия.

Затем эту аммонийную форму цеолита Y с низким содержанием щелочи прокаливают с водяным паром в течение 2 часов при температуре 630°C в 20 об. % водяного пара, в барабанной печи, чтобы получить цеолит, имеющий размер элементарной ячейки 24,46 Å и отношение ДКОА 5,6. Затем обработанный водяным паром цеолит суспендируют в водном растворе, содержащем хлорид аммония (0,40 кг NH4Cl/кг сухого цеолита), при температуре 60°C и выдерживают при этой температуре в течение 45 минут. Суспензия содержит 18,5 мас.% цеолита. Впоследствии, к суспензии добавляют хлористый водород (0,20 кг хлористого водорода на 1 кг сухого цеолита). В течение 15 минут поддерживают температуру при 70°C. Затем суспензию переносят в другую емкость, разбавляют холодной водой и фильтруют через вакуумный тканевой фильтр. Выщелоченный цеолит промывают теплой водой на фильтре. Цеолит, полученный на тканевом фильтре, повторно суспендируют в водном растворе, содержащем хлорид аммония (0,50 кг NH4Cl/кг сухого цеолита), при температуре 60°C, и затем выдерживают при этой температуре в течение 1,5 часов. Суспензия содержит 18,5 мас.% цеолита. Окончательно цеолит промывают водой и сушат.

Конечный порошок цеолита Y имеет размер элементарной ячейки 24,49 Å, отношение ДКОА = 10,5 и площадь поверхности 940 м2/г.

Полученный таким образом цеолит Y загружают в устройство для формования с малой скоростью, смешивают с раствором металлов в течение пяти минут, после чего добавляют оксид алюминия (оксид алюминия WPA от фирмы Criterion Catalysts & Technologies), взятый в количестве, достаточном для получения отношения цеолита к оксиду алюминия = 80:20, в расчете на сухую массу, и добавляют реагент Methocel K-15MS, в количестве 1,8 мас.%, в расчете на всю сухую массу твердых веществ, и всю композицию перемешивают с высокой скоростью в течение 1-2 минут.

Затем добавляют деионизированную воду, чтобы получить продукт с потерями при прокаливании 50%, и азотную кислоту (2 мас.% на сумму сухого вещества), чтобы пептизировать оксид алюминия, и смесь продолжают перемешивать с высокой скоростью, пока цвет смеси не станет темно-зеленым и не появятся крупные куски из-за агломерации материалов. Затем добавляют реагент Superfloc в количестве 1,0 мас.%, на сумму сухого вещества, и всю композицию дополнительно перемешивают в течение 3-5 минут, пока не образуется смесь, способная к экструзии. Затем смесь подвергают экструзии в шнековом устройстве, получая экструдаты, имеющие форму трилистника в сечении. Экструдаты сушат во вращающемся барабане при температуре не выше, чем 130°C, приблизительно в течение 90 минут, и затем прокаливают при 730°C приблизительно в течение 2 часов.

Готовят раствор металлов, добавляя 0,91 грамм карбоната никеля к 6 г воды при комнатной температуре, перемешивают, добавляют 1,30 г лимонной кислоты. Затем вводят 0,92 г триоксида молибдена и впоследствии дополнительно добавляют воду, чтобы общий объем составил 12,9 мл.

Объем пор 16,71 г носителя пропитывают раствором металлов, полученным таким образом. Впоследствии, пропитанный носитель сушат при 120°C, получая композицию предшествующего катализатора, причем эту каталитическую композицию прокаливают на воздухе при 450°C, приблизительно в течение 2 часов с образованием катализатора.

Окончательно, катализатор имеет следующий состав: 2,5 мас.% никеля в виде оксида (2,0 мас.% никеля); 5,1 мас.% молибдена в виде оксида (3,4 мас.% молибдена); 73,9 мас.% цеолита Y; и 18,5 мас.% связующего компонента - оксида алюминия, все проценты в расчете на весь катализатор.

Пример 3. Испытание активности

Оценивают характеристики катализаторов гидрокрекинга, полученных, как описано в примерах 1 и 2. Эти катализаторы дополнительно не высушивают до испытания активности.

Испытания проводят в проточном микрореакторе с однократной циркуляцией, в который загружают слой катализатора, содержащий 15 мл исследуемого катализатора, разбавленного 15 мл частиц SiC размером 0,1 мм. После введения компонентов, катализатор в слое подвергают сульфидированию до испытания. Каждое испытание включает в себя последующий контакт углеводородного сырья со слоем катализатора в режиме однократной циркуляции, при следующих условиях процесса: объемная скорость подачи исходного масла 1,5 кг на литр катализатора в час (кг. л-1. ч-1), отношение газообразный водород/исходное масло = 1000 Нл/кг, и общее давление на входе 11000 кПа (11,0 МПа).

Используемое в испытании сырье имеет следующие характеристики:

1Серу добавляют в виде Sulfrzol 54, который представляет собой сульфидирующий реагент для катализатора, промышленно доступный на фирме Lubrizol Corporation. Sulfrzol 54 и Lubrizol являются торговыми марками.

Характеристику гидрокрекинга оценивают при степени превращения от 55 до 92 мас.% от результирующего превращения компонентов сырья, кипящих выше 191°C. Активность при гидрокрекинге оценивают по температуре, которая необходима для получения 70 мас.% от результирующего превращения компонентов сырья, кипящих выше 191°C.

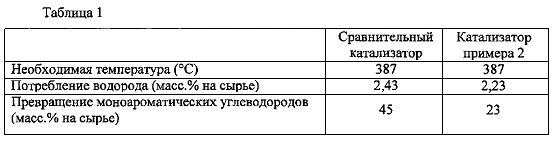

Результаты показаны ниже в таблице 1.

Из таблицы 1 ясно, что катализатор настоящего изобретения дает значительное снижение превращения ароматических углеводородов, что также отражается на уменьшенном потреблении водорода.

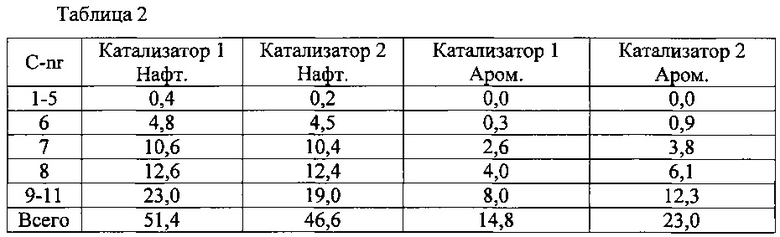

Сохранение ароматичности сырья подтверждается таблицей 2 с данными анализа нафтеновых и ароматических соединений в перечне продуктов, которые состоят из углеводородов, содержащих, по меньшей мере, 5 атомов углерода и кипящих при температуре не больше чем 200°C. Продукт нормализуется до превращения от 77 до 82% продукта, кипящего при 191°C или выше.

Катализатор 1 означает сравнительный катализатор, приготовленный согласно примеру 1, и катализатор 2 означает катализатор, приготовленный согласно примеру 2. Нафт. означает нафтеновые, и Аром. означает ароматические соединения. C-nr означает углеводороды, содержащие заданное число атомов углерода.

Таблица 2 ясно демонстрирует более значительное сохранение высших ароматических соединений для катализатора согласно настоящему изобретению, что сопровождается меньшим образованием нафтенов.

| название | год | авторы | номер документа |

|---|---|---|---|

| НОСИТЕЛЬ КАТАЛИЗАТОРА И КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2005 |

|

RU2366505C2 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА ГИДРОКРЕКИНГА | 2005 |

|

RU2387480C2 |

| КАТАЛИЗАТОР ГИДРОКРЕКИНГА, СОДЕРЖАЩИЙ БЕТА- И Y ЦЕОЛИТЫ, И СПОСОБ ЕГО ПРИМЕНЕНИЯ ДЛЯ ПОЛУЧЕНИЯ НАФТЫ | 2006 |

|

RU2394066C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ГИДРОКРЕКИНГА И СПОСОБ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ В НИЗКОКИПЯЩИЕ МАТЕРИАЛЫ | 2003 |

|

RU2338590C2 |

| КАТАЛИЗАТОР ГИДРОКРЕКИНГА | 2010 |

|

RU2540071C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРОКРЕКИНГА | 2013 |

|

RU2640804C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОЖАЗИТНОГО ЦЕОЛИТА | 2010 |

|

RU2552645C2 |

| КАТАЛИЗАТОР ГИДРОКРЕКИНГА, СОДЕРЖАЩИЙ БЕТА И Y ЦЕОЛИТЫ, И СПОСОБ ЕГО ПРИМЕНЕНИЯ В ПРОИЗВОДСТВЕ РЕАКТИВНОГО ТОПЛИВА ИЛИ ДИСТИЛЛЯТА | 2006 |

|

RU2383584C2 |

| КАТАЛИЗАТОР, СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2311959C1 |

| Катализатор гидрокрекинга углеводородного сырья | 2022 |

|

RU2788742C1 |

Изобретение относится к способу получения селективного в отношении нафты катализатора гидрокрекинга, содержащего от 3 до 4,8 мас.% молибдена в расчете на металл и от 1,5 до 3 мас.% никеля в расчете на металл, который включает введение в тугоплавкий оксидный носитель, содержащий алюминийоксидный связующий компонент и компонент цеолита Y в количестве от 65 до 75 мас.% в расчете на общую массу катализатора, никеля и молибдена, находящихся в растворе, содержащем лимонную кислоту, где компонент цеолита Y имеет размер элементарной ячейки в диапазоне от 24,42 до 24,52 Å, молярное отношение диоксида кремния к оксиду алюминия (ДКОА) в диапазоне от 10 до 15 и площадь поверхности от 910 до 1020 м2/г. Также изобретение относится к способу гидрокрекинга углеводородного сырья, который включает контактирование сырья при повышенной температуре с каталитической композицией, полученной заявленным выше способом. Технический результат заключается в получении селективного в отношении нафты катализатора гидрокрекинга. 2 н. и 5 з.п. ф-лы, 2 табл., 3 пр.

1. Способ получения селективного в отношении нафты катализатора гидрокрекинга, содержащего от 3 до 4,8 мас.% молибдена в расчете на металл и от 1,5 до 3 мас.% никеля в расчете на металл, который включает введение в тугоплавкий оксидный носитель, содержащий алюминийоксидный связующий компонент и компонент цеолита Y в количестве от 65 до 75 мас.% в расчете на общую массу катализатора, никеля и молибдена, находящихся в растворе, содержащем лимонную кислоту, где компонент цеолита Y имеет размер элементарной ячейки в диапазоне от 24,42 до 24,52 Å, молярное отношение диоксида кремния к оксиду алюминия (ДКОА) в диапазоне от 10 до 15 и площадь поверхности от 910 до 1020 м2/г.

2. Способ по п. 1, в котором никель и молибден диспергируют совместно с компонентами тугоплавкого оксидного носителя и подвергают экструзии с образованием экструдата.

3. Способ по п. 1, в котором никель и молибден вводят в предварительно сформованный тугоплавкий оксидный носитель способом пропитки объема пор.

4. Способ по п. 2, в котором экструдат или пропитанный тугоплавкий оксидный носитель прокаливают при температуре в диапазоне от 450°C до 850°C с образованием катализатора.

5. Способ по любому из пп. 1-4, который дополнительно включает стадию сульфидирования.

6. Способ гидрокрекинга углеводородного сырья, который включает контактирование сырья при повышенной температуре с каталитической композицией, полученной способом по любому из пп. 1-5.

7. Способ по п. 6, который включает контактирование сырья с каталитической композицией при температуре процесса в диапазоне от 250 до 500°C и общем давлении на входе в реактор в диапазоне от 3⋅106 до 3⋅107 Па.

| WO 2011067258 A1, 09.06.2011 | |||

| US 20050197249 A2, 08.09.2005 | |||

| WO 2006032698 A1, 30.03.2006 | |||

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ГИДРОКРЕКИНГА И СПОСОБ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ В НИЗКОКИПЯЩИЕ МАТЕРИАЛЫ | 2003 |

|

RU2338590C2 |

| СПОСОБ ПАНКРЕАТОГАСТРОАНАСТОМОЗА | 2003 |

|

RU2258476C2 |

| US 4500645 A, 19.02.1985. | |||

Авторы

Даты

2017-06-15—Публикация

2012-12-20—Подача