Область техники, к которой относится изобретение

Настоящее изобретение относится к носителю катализатора, подходящему для катализатора гидрокрекинга, каталитической композиции, включающей указанный носитель, к получению носителя, а также каталитической композиции и применению этой каталитической композиции в качестве катализатора гидрокрекинга.

Уровень техники

Способы, которые включают в себя обработку сырой нефти и других видов нефтяного сырья водородом в присутствии катализатора, хорошо известны. Одним таким способом является гидрокрекинг, в котором углеводороды тяжелых дистиллятов под давлением водорода превращаются в продукты с меньшей молекулярной массой в присутствии катализатора. Гидрокрекинг используется в нефтяной промышленности для получения широкого набора материалов в диапазоне от углеводородов С3/С4 до смазочных масел.

Гидрокрекинг может быть осуществлен или как одностадийный, или как двухстадийный процесс. Двухстадийный гидрокрекинг включает первую стадию, которая представляет собой преимущественно стадию гидрообработки, на которой гидрируются примеси и ненасыщенные соединения в присутствии первого катализатора, имеющего высокую гидрирующую активность, и вторую стадию, на которой главным образом происходит крекинг в присутствии второго катализатора, имеющего высокую крекирующую активность. В одностадийном гидрокрекинге стадии обработки и крекинга протекают в одном реакторе, причем они могут быть осуществлены с использованием единственного катализатора. Используемые в гидрокрекинге катализаторы в основном получают из материала носителя, на который осаждены каталитически активные металлы, такие как никель, молибден, вольфрам, палладий и другие.

Чем выше активность катализатора гидрокрекинга, тем больше будет эффективность превращения сырья. В частности, более активный катализатор может работать при пониженной температуре по сравнению с катализатором с меньшей активностью, для достижения одинаковой степени превращения. Это выгодно, так как при снижении рабочей температуры увеличивается срок службы катализатора и снижаются эксплуатационные затраты. Соответственно, всегда существует потребность в улучшении каталитической активности. Кроме того, существует постоянная потребность в улучшении селективности каталитического действия, в частности в повышении выхода фракций средних дистиллятов и снижении выхода легких газообразных материалов (C1-C4).

Прежние решения по улучшению селективности и активности в основном были сосредоточены на предложении новых активных материалов, таких как модифицированные Y-цеолиты или алюмосиликатные материалы, или новых рецептур, содержащих несколько активных компонентов для того, чтобы обеспечить одновременное улучшение селективности и активности. Решения уровня техники описаны в патенте US 2002/0160911 и в документах WO 00/12213 и WO 2004/047988.

Раскрытие изобретения

В настоящем изобретении разработан формованный носитель катализатора, который включает, по меньшей мере, один неорганический тугоплавкий оксид, причем этот носитель имеет мономодальное распределение размера пор, в котором, по меньшей мере, 50% от общего объема пор представляют поры, имеющие диаметр в диапазоне от 4 до 50 нм, и в котором объем пор в указанных порах составляет, по меньшей мере, 0,4 мл/г, где все измерения выполнены методом ртутной порозиметрии.

Неорганический тугоплавкий оксидный материал может быть любым традиционным оксидным материалом, подходящим для процессов гидроконверсии. Соответственно, этот материал выбирают из оксида алюминия, диоксида кремния, алюмосиликата или смеси из двух или более таких материалов. Однако также могут быть использованы оксид циркония, глины, фосфат алюминия, оксид магния, оксид титана, диоксид кремния-оксид циркония и диоксид кремния-оксид бора, хотя они редко используются в уровне техники. Этот оксидный материал может быть аморфным или кристаллическим или представлять собой смесь из двух или более таких материалов. Подходящими цеолитными материалами являются кристаллические алюмосиликаты; фожазитные цеолиты, такие как Y-цеолитные материалы, являются весьма подходящими.

Предпочтительными тугоплавкими оксидами являются те, которые обладают способностью к гидрокрекингу, и они могут быть выбраны из аморфных алюмосиликатных и ультрастабильных Y-цеолитных оксидных материалов.

Термин "аморфный" указывает на отсутствие кристаллической структуры, которая определяется методом дифракции рентгеновских лучей, у материала носителя, хотя может существовать некоторый ближний порядок. Аморфный алюмосиликат, подходящий для использования при получении носителя катализатора, является промышленно доступным. Могут быть использованы традиционные гомогенные аморфные алюмосиликатные материалы, а также гетерогенные дисперсии мелко измельченных алюмосиликатов в матрице оксида алюминия, как описано в патентах US №4097365 и 4419271. Альтернативно, алюмосиликаты могут быть получены способом совместного гелеобразования или способом составления, которые хорошо известны из уровня техники. Предпочтительно, аморфный алюмосиликат содержит диоксид кремния в количестве от 25 до 95 мас.%, как рассчитано на один носитель (т.е. в расчете на общий носитель). Более предпочтительно, количество диоксида кремния в носителе составляет больше чем 35 мас.%, и наиболее предпочтительно, по меньшей мере, 40 мас.%. Весьма подходящий аморфный алюмосиликат для использования при получении носителя катализатора этого изобретения содержит 45 мас.% диоксида кремния и 55 мас.% оксида алюминия и является промышленно доступным (бывшая фирма Criterion Catalysts & Technologies, USA).

Предпочтительными Y-цеолитными материалами являются ультрастабильный цеолит Y (USY) или весьма ультрастабильный цеолит Y (VUSY) с размером элементарной ячейки (а0) меньше, чем 2,440 нм (24,40 Ангстрем), в особенности меньше, чем 2,435 нм (24,35 Ангстрем), и отношением диоксида кремния к оксиду алюминия от 4 или больше, например, от 4 до 100. Подходящие Y-цеолитные материалы известны, например, из описания патентов ЕР №247678 и 247679 и документа WO 2004/047988.

Хотя Y-цеолиты USY и VUSY представляют собой предпочтительные формы крекирующего компонента, используемого в настоящем изобретении, другие формы Y-цеолитов также подходят для использования, например, известные ультрагидрофобные Y-цеолиты.

Предпочтительный цеолит VUSY из документов ЕР-А-247678 или ЕР-А-247679 характеризуется размером элементарной ячейки меньше 2,445 нм (24,45 Ангстрем) или 2,435 нм (24,35 Ангстрем), адсорбционной способностью по воде (при 25°С и значении р/ро, равном 0,2), по меньшей мере, 8 мас.% цеолита и объемом пор, по меньшей мере, 0,25 мл/г, причем между 10 и 60% от общего объема пор составляют поры, имеющие диаметр, по меньшей мере, 8 нм.

Наиболее предпочтительными являются Y-цеолитные материалы с малым размером элементарной ячейки и большой площадью поверхности, описанные в документе WO 2004/047988. Такие материалы могут быть описаны как цеолит с фожазитной структурой, имеющий размер элементарной ячейки в диапазоне от 24,10 до 24,40 Å, объемное отношение диоксида кремния к оксиду алюминия (ОКА) больше 12, и площадь поверхности, по меньшей мере, 850 м2/г, которую измеряют методом БЭТ и по стандарту ASTM D 4365-95, по адсорбции азота при значении р/р0 0,03. Указанные материалы получают по способу, который включает в себя:

a) предоставление исходного цеолита фожазитной структуры, имеющего отношение диоксида кремния к оксиду алюминия от 4,5 до 6,5 и содержание щелочи меньше, чем 1,5 мас.%;

b) гидротермальную обработку указанного исходного цеолита при температуре в диапазоне от 600 до 850°С, предпочтительно от 600 до 700°С, более предпочтительно от 620 до 680°С и особенно предпочтительно от 630 до 670°С и при парциальном давлении пара, предпочтительно прилагаемым снаружи, в диапазоне от 0,2 до 1 атмосферы, в течение времени, которое достаточно для получения промежуточного цеолита, имеющего размер элементарной ячейки от 24,30 до 24,45 Å, и соответственно находится в интервале от 0,5 до 5 часов, более целесообразно от 1 до 3 часов;

c) контактирование промежуточного цеолита с подкисленным раствором, содержащим кислоту и необязательно аммонийную соль, в условиях, эффективных для получения цеолита с большой площадью поверхности, имеющего размер элементарной ячейки в диапазоне от 24,10 до 24,40 Å, молярное отношение диоксида кремния к оксиду алюминия больше, чем 12, и площадь поверхности больше, чем

850 м2/г, в результате получается цеолит с большой площадью поверхности; и

d) выделение указанного цеолита с большой площадью поверхности.

Особенно предпочтительные материалы с большой площадью поверхности имеют один или более следующих признаков:

размер элементарной ячейки находится в диапазоне от 24,14 до 24,38 Å, предпочтительно от 24,24 Å, более предпочтительно от 24,30 до 24,38 Å, предпочтительно до 24,36 Å, особенно до 24,35 Å и, например, может быть в диапазоне от 24,14 до 24,33 Å;

отношение ОКА в диапазоне от 20 до 100, предпочтительно от 20 до 80, особенно до 50;

площадь поверхности, по меньшей мере, 875, предпочтительно, по меньшей мере, 890, например, по меньшей мере, 910 м2/г;

объем микропор, который определяют методом азотной порозиметрии (с использованием метода t-графика, также известного как t-метод, используя азот в качестве адсорбата, как описано в работе Lippens, Linsen и de Boer, Journal of Catalysis, 3-32, (1964)), больше, чем 0,28 мл/г, целесообразно больше, чем 0,30 мл/г. Обычно объем микропор будет меньше, чем 0,40 мл/г, целесообразно меньше, чем 0,35 мл/г. Здесь микропоры представляют собой поры, имеющие диаметр меньше, чем 2 нм.

Метод порозиметрии по вдавливанию ртути представляет собой традиционную методику определения конкретной мезопористости и макропористости тугоплавкого оксида или другого твердого пористого материала, так как этот метод позволяет определить распределение объема пор от 4 нм и выше. Здесь мезопоры означают поры, имеющие диаметр в диапазоне от 4 до 50 нм; макропоры означают поры, имеющие диаметр выше 50 нм. Целью настоящего изобретения действительно является максимальное увеличение мезопористости, при минимизации макропористости носителя, и, по меньшей мере, увеличение числа мезопор, без увеличения числа макропор в носителях.

Формованный носитель этого изобретения имеет мономодальное распределение. Это означает, что на традиционном графике распределения размера пор (РРП), на котором нанесена величина dD относительно dV/dD, имеется единственный пик, соответственно единственный острый пик, который, в случае носителя согласно изобретению, находится в диапазоне мезопор: диаметр пор находится в диапазоне от 4 до 50 нм. Здесь D означает диаметр пор и V означает объем пор. Для носителей согласно изобретению возможно, что на таком графике РРП, в диапазоне мезопор также имеется сглаженная или колоколообразная кривая; то есть в понимании настоящего текста это не пик.

Предпочтительно, объем пор в диапазоне мезопор составляет, по меньшей мере, 0,45 мл/г, предпочтительно, по меньшей мере, 0,5 мл/г. Предпочтительно, объем пор в диапазоне мезопор составляет, по меньшей мере, 0,8 мл/г, более предпочтительно, по меньшей мере, 0,7 мл/г. Природа неорганического тугоплавкого оксида может повлиять на наиболее предпочтительный объем пор в диапазоне мезопор для формованного носителя этого изобретения. Когда природа тугоплавкого оксида является полностью или преимущественно аморфной, например, оксид алюминия, диоксид кремния или аморфный алюмосиликатный материал, тогда объем пор для мезопор наиболее предпочтительно находится в диапазоне от 0,5 до 0,8 мл/г предпочтительно от 0,6 до 0,75 мл/г, и более предпочтительно от 0,65 до 0,70 мл/г. Когда тугоплавкий оксидный материал включает в себя или содержит кристаллический материал, например алюмосиликатный цеолит, особенно Y-цеолитный материал, тогда объем пор для мезопор наиболее целесообразно находится в диапазоне от 0,4 до 0,6 мл/г, предпочтительно от 0,45 до 0,6 мл/г, более предпочтительно от 0,5 до 0,6 мл/г.

Предпочтительно, доля объема пор, которые представляют собой мезопоры, составляет, по меньшей мере, 60% и не более 90%. И в этом случае природа тугоплавкого оксидного материала может повлиять на наиболее предпочтительные соотношения. Когда тугоплавкий оксидный материал является полностью или преимущественно аморфным материалом, как указано выше, тогда наиболее целесообразная доля объема пор в диапазоне мезопор составляет от 75 до 90%, предпочтительно от 80 до 90%, и более предпочтительно от 85 до 90%. Когда тугоплавкий оксидный материал включает в себя или содержит кристаллический материал, как указано выше, тогда наиболее целесообразная доля объем пор в диапазоне мезопор составляет от 50 до 75%, предпочтительно от 60 до 75%.

Влияние этой высокой доли мезопор в объеме пор проявляется в том, что величина компактной объемной плотности (КОП) носителя катализатора существенно снижается. Обычно это уменьшение КОП может быть желательным, так как это означает уменьшение необходимого количества дорогого катализатора. Существуют различные способы уменьшения компактной объемной плотности, однако другие способы не приводят к повышенной активности или селективности катализатора по среднему дистилляту. За счет использования носителя катализатора согласно изобретению уменьшается величина КОП конечного катализатора, что обеспечивает более экономичную загрузку катализатора для специалистов по нефтепереработке, однако, кроме того, неожиданно увеличивается активность катализатора, наряду с повышением селективности по среднему дистилляту и по гидрированию ароматических углеводородов. Это заметно проявляется в случае применения предпочтительных цеолитных материалов в катализаторах настоящего изобретения, то есть описанных здесь Y-цеолитных материалов с высокой площадью поверхности.

Дополнительное преимущество носителя катализатора согласно изобретению заключается в том, что эта повышенная активность конечного катализатора сохраняется во времени и, таким образом, сильно увеличивается стабильность катализатора. Это заметно проявляется для носителей катализатора, полученных полностью или преимущественно (например, от 95 до 100 мас.%) из аморфных тугоплавких оксидных материалов.

Еще одним преимуществом формованного носителя катализатора согласно изобретению является то, что когда носитель имеет форму экструдата, он проявляет повышенную прочность и стойкость к истиранию и, таким образом, обеспечивается более длительный срок службы эксплуатируемого катализатора.

Целесообразно, величина КОП носителя согласно изобретению находится в диапазоне от 0,35 до 0,50 г/мл, предпочтительно от 0,35 до 0,45 г/мл, более предпочтительно от 0,38 до 0,43 г/мл.

При формировании носителя катализатора настоящего изобретения тугоплавкий оксидный материал (материалы) целесообразно смешивать с аморфным связующим материалом. Этот аморфный связующий материал может быть любым другим тугоплавким неорганическим оксидом или смесью оксидов, традиционно используемых в таких композициях. Обычно такой оксидный материал не обладает крекирующей способностью, и его можно выбрать, например, из оксида алюминия, диоксида кремния или их смеси, причем оксид алюминия является предпочтительным, но также может быть использован алюмосиликат, содержащий диоксид кремния в диапазоне от 5 до 95 мас.%; наиболее целесообразны аморфные алюмосиликатные материалы, упомянутые ранее. Однако и в этом случае, также можно использовать оксид циркония, глины, фосфат алюминия, оксид магния, оксид титана, диоксид кремния-оксид циркония и диоксид кремния-оксид бора, хотя они редко используются в этой области техники. Обычно количество связующего находится в диапазоне от 0 до 70 мас.%, и целесообразно меньше, чем 50 мас.%, и, возможно, меньше, чем 30 мас.%. Однако если в носителе присутствует цеолит, то количество цеолита в носителе катализатора, в котором также присутствует связующее, может составлять до 90 мас.%, но предпочтительно находится в диапазоне от 2%, более предпочтительно от 10%, особенно от 20% до 80 мас.%, в расчете на суммарный носитель катализатора, причем остальное приходится на связующее.

Возможно, и в некоторых случаях может быть предпочтительным для носителя катализатора и, таким образом, для каталитической композиции настоящего изобретения, что носитель также включает второй крекирующий компонент. Предпочтительно он представляет собой второй цеолит. Наиболее предпочтительно второй цеолит выбирают из цеолита бета, цеолита ZSM-5, или цеолита Y с другим размером элементарной ячейки. Когда используется второй цеолит Y, предпочтительно размер его элементарной ячейки является больше, чем 24,40 Å. Второй крекирующий компонент может присутствовать в количестве до 20 частей по массе, в расчете на суммарный цеолит плюс связующий материал, но предпочтительно он присутствует в количестве в диапазоне от 0,5 до 10 частей по массе.

Следует отметить, что аморфный алюмосиликат может играть роль как второго крекирующего компонента, так и связующего материала. Он наиболее эффективно используется в качестве крекирующего компонента в условиях высокой рабочей температуры процесса; было найдено, что в качестве связующего материала он эффективен для защиты цеолита от потери кристалличности и, следовательно, от потери активности, при использовании в любом процессе, в котором присутствуют или образуются вода и/или фториды.

Формованный носитель может быть получен любым традиционным способом прессования тугоплавких оксидов в специальных формах. Обычной процедурой является контроль мезопористости образовавшихся при получении материалов. Прессование может быть выполнено путем таблетирования, экструзии или с использованием других приемов прессования, принятых в уровне техники. Заявители установили, что более устойчивый мезопористый формованный носитель настоящего изобретения может быть получен, если оксиды приготовлены из смеси, имеющей заданный показатель ППП (потери при прокаливании). Дополнительную устойчивость материал приобретает, если эта смесь имеет заданный интервал рН.

Настоящее изобретение предоставляет способ получения формованного носителя катализатора согласно изобретению, который включает в себя формование смеси, содержащей указанный, по меньшей мере, один тугоплавкий оксид, в котором эта смесь имеет показатель ППП в диапазоне от 55 до 65%.

Здесь потери при прокаливании (ППП) материала представляют собой относительное количество массы, потерянной при нагревании материала, т.е. содержание воды. Если в описании не указано другое, этот показатель определяется здесь путем нагревания материала до 540°С по следующей ниже методике. Образец хорошо перемешивают, чтобы исключить какую-либо неоднородность. Взвешенную пробу переносят в предварительно прокаленный взвешенный тигель. Этот тигель помещают в предварительно нагретую печь при 540°С на время не менее 15 минут, но обычно на 1 час. Тигель, содержащий высушенный образец, взвешивают снова и определяют ППП по следующей формуле:

ППП%=(w-wпрок)/w·100%

где w представляет собой исходный вес образца, wпрок означает вес прокаленного образца после нагревания в печи, обе величины даны за вычетом веса тигля.

Смесь может быть получена из тугоплавких оксидных материалов и дополнительных компонентов, например, связующего, с водной жидкостью, наиболее целесообразно с водой. Обычно оксидные и связующие материалы используют в виде порошков или кристаллов. Наиболее целесообразно и предпочтительно формование осуществляют путем экструзии.

Традиционные смеси для экструзии имеют показатель ППП, который определяют по причине необходимости сочетания дисперсных материалов в форме, которая может быть подвергнута экструзии как объединенный гомогенный объект, при этом усилие сдвига и генерируемое тепло вызывают объединение материала компонентов в формованный продукт, который может сохранять свою целостность при использовании в течение времени, т.е. сохраняет механическую прочность. Традиционно экструзионная смесь формуется как тестообразный материал посредством вымешивания или диспергирования с добавлением воды. Вода будет проникать в поры материалов, а также в пустоты между частицами материалов. Поэтому величина ППП смеси для экструзии является различной в зависимости от природы (пористости) материалов и размера частиц и часто находится в диапазоне от 50 до 70%. В целом для способа настоящего изобретения требуется большее содержание воды для смеси по сравнению с обычно или традиционно используемым для применяемых материалов. Таким образом, если обычно для смеси требуется 54% ППП, то повышенная величина ППП, например 58%, будет увеличивать мезопористость носителя.

Наиболее целесообразно, величина ППП составляет, по меньшей мере 56%, весьма целесообразно, по меньшей мере 57%, предпочтительно, по меньшей мере 58%, более предпочтительно, по меньшей мере 59%, особенно, по меньшей мере, 60% или чуть выше 60%. Поскольку показатель ППП можно оценить с высокой точностью, термин «выше» включает, например, 60,01%. Наиболее предпочтительно величина ППП находится в диапазоне от 60, или чуть выше 60, до 75%, особенно для носителей, в которых тугоплавкий оксид полностью или преимущественно представлен аморфным алюмосиликатом.

Предпочтительно смесь для экструзии имеет кислый рН, т.е. рН 7,0 или ниже. Наиболее предпочтительно рН находится в диапазоне от 3,5, целесообразно от 4,0 до 7,0, более предпочтительно от 4,0 до 5,0, особенно от 4,2 до 4,7.

Подходящим сочетанием показателей ППП и рН являются следующие: ППП от 58%, весьма целесообразно от 60 или чуть выше 60, до 75% и рН в диапазоне от 3,5, предпочтительно от 4,0 до 5,0.

Для регулирования рН и подкисления раствора может быть использована любая одноосновная кислота; примерами являются азотная кислота и уксусная кислота. В ходе экструзии могут быть использованы традиционные средства для экструзии; обычным средством при экструзии является Superfloc от фирмы Nalco.

Экструзия может быть осуществлена с использованием любого традиционного, промышленно доступного экструдера. В частности, может быть использована экструзионная машина червячного типа, для принудительного выдавливания смеси через отверстия в матричном диске, чтобы получить экструдаты носителя заданной формы, например, цилиндрической или трехлепестковой. Затем образовавшиеся при экструзии непрерывные заготовки можно нарезать до соответствующей длины.

Как известно из уровня техники, форма экструдатов носителя также может влиять на активность конечного катализатора. Весьма целесообразной формой является традиционная трехлепестковая TRILOBETM (торговая марка), спиральная трехлепестковая или четырехлепестковая форма. Эффективной формой может быть формованный трилистник, как описано в международной заявке WO 03/013725. Таким образом, эффективной формой могут быть продолговатые, формованные частицы, имеющие три выступа, каждый из которых присоединен к центральной части и простирается от центральной части, ориентированной вдоль центральной продольной оси частиц, причем поперечное сечение частиц занимает область, окруженная внешними краями шести внешних окружностей вокруг центральной окружности, за вычетом области, занятой тремя чередующимися внешними окружностями, где каждая из шести внешних окружностей касается двух соседних внешних окружностей и где три чередующиеся внешние окружности одинаково удалены от центральной окружности, имеют одинаковый диаметр и могут быть присоединены к центральной окружности. Предпочтительно эти три чередующиеся внешние окружности имеют диаметр от 0,74 до 1,3 диаметра центральной окружности и более предпочтительно имеют такой же диаметр, что и центральная окружность. Наиболее целесообразно такие частицы имеют отношение длины к диаметру (L/D), равное, по меньшей мере 2, предпочтительно в диапазоне от 2 до 5, причем длина находится в диапазоне от 1 до 25 мм.

По желанию экструдаты носителя до прокаливания могут быть высушены, например, при температуре от 100 до 300°С в течение от 30 минут до 3 часов.

Целесообразно прокаливание проводят на воздухе, при температуре в диапазоне от 300 до 850°С, предпочтительно от 400 до 825°С, в течение от 30 минут до 4 часов.

Конкретно при получении формованного носителя, когда оксид представляет собой аморфный материал, особенно аморфный алюмосиликат, могут быть использованы любые общие методики приготовления носителей, известные из уровня техники, причем значения ППП и рН подбираются, как указано выше. Предпочтительный способ получения таких носителей включает в себя диспергирование смеси аморфного алюмосиликата в подходящей жидкости, экструзию смеси и сушку при нагревании образовавшихся экструдатов при температуре в диапазоне от 400 до 850°С, как описано, например, в документе WO-9410263, но предпочтительным является диапазон от 650 до 850°С, более предпочтительно от 700 до 825°С, особенно от 750 до 810°С. Экструдаты могут иметь любую подходящую форму, известную из уровня техники, например, цилиндрическую, полую цилиндрическую, многолепестковую или спиральную многолепестковую. Предпочтительной формой частиц катализатора является многолепестковая, например трехлепестковая. Обычно экструдаты имеют номинальный диаметр от 0,5 до 5 мм, предпочтительно от 1 до 3 мм. После экструзии экструдаты высушивают. Высушивание может быть осуществлено при повышенной температуре, предпочтительно вплоть до 300°С, более предпочтительно до 200°С. Период высушивания обычно длится до 5 часов, предпочтительно от 30 минут до 3 часов. Затем после высушивания предпочтительно экструдаты прокаливают при весьма высокой температуре, которая указана выше, обычно в течение периода до 5 часов, предпочтительно от 30 минут до 4 часов.

Кроме того, настоящее изобретение предоставляет каталитическую композицию, которая содержит носитель настоящего изобретения и, по меньшей мере, один металлический гидрирующий компонент, выбранный из группы VIb и группы VIII.

В катализатор согласно изобретению вводят, по меньшей мере, один металлический гидрирующий компонент. Это добавление может быть осуществлено на любой стадии процесса получения катализатора, с использованием традиционных для уровня техники методик. Например, гидрирующий компонент может быть добавлен к оксиду или к смеси оксида и связующего во время совместного измельчения. Однако предпочтительно гидрирующий компонент добавляют к формованным экструдатам или до, или после необязательного прокаливания, используя традиционные приемы пропитки, например, в одном или нескольких водных пропитывающих растворах солей металлов из группы VIB и/или группы VIII. Если пропитку проводят после прокаливания формованных экструдатов, тогда целесообразно использовать процедуру дополнительной сушки и необязательного прокаливания.

В описании сделаны ссылки на Периодическую таблицу элементов, которая показана на внутренней стороне обложки справочника CRC Handbook of Chemistry и Physics ('The Rubber Handbook'), 66-е издание и используются обозначения версии CAS.

Подходящий гидрирующий компонент выбирают из никеля, кобальта, молибдена, вольфрама, платины и палладия.

Примеры гидрирующих компонентов, которые таким образом могут быть должным образом использованы, включают металлы из группы VIB (например, молибден и вольфрам) и металлы из группы VIII (например, кобальт, никель, иридий, платина и палладий), их оксиды и сульфиды. Предпочтительно каталитическая композиция может содержать, по меньшей мере, два гидрирующих компонента, например, молибденовый и/или вольфрамовый компонент в сочетании с кобальтовым и/или никелевым компонентом. Особенно предпочтительными сочетаниями являются никель/вольфрам и никель/молибден. Весьма выгодные результаты получаются, когда для этих сочетаний используют металлы в сульфидной форме.

Каталитическая композиция согласно изобретению может содержать до 50 частей по массе гидрирующего компонента, в расчете на металл, на 100 частей по массе (сухой вес) суммарной каталитической композиции. Например, каталитическая композиция может содержать от 2 до 40, более предпочтительно от 5 до 30 и особенно от 10 до 20 частей по массе металла (металлов) из группы VIB и/или от 0,05 до 10, более предпочтительно от 0,5 до 8 и преимущественно от 1 до 6 частей по массе металла (металлов) из группы VIII, в расчете на металл, на 100 частей по массе (сухой вес) суммарной каталитической композиции.

Конкретно, когда оксид является аморфным и особенно аморфным алюмосиликатом, количество металла из группы VIII и металла из группы VIB в катализаторе может изменяться в зависимости от типа металла и предполагаемого назначения катализатора, однако количество металла из группы VIII предпочтительно будет находиться в диапазоне от 0,5 до 10 мас.%, в то время как количество металла из группы V1B предпочтительно будет находиться в диапазоне от 3 до 30 мас.%, в расчете на металл, на суммарную массу катализатора. Предпочтительный катализатор согласно настоящему изобретению содержит никель в количестве в диапазоне от 1 до 6 мас.%, более предпочтительно от 3 до 5 мас.%; и количество молибдена находится в диапазоне от 6 до 18 мас.%, предпочтительно от 10 до 15 мас.%, или количество вольфрама находится в диапазоне от 10 до 25 мас.%, предпочтительно от 15 до 22 мас.%.

Как указано ранее, металлы из группы VIII и группы VIB могут быть осаждены на носитель с использованием любых подходящих способов, которые известны из уровня техники, например, путем ионного обмена, конкурирующего ионного обмена или путем пропитки. Целесообразно, металлы могут быть осаждены путем пропитывания носителя пропитывающим раствором, включающим соответствующие металлсодержащие соединения, и необязательно хелатный агент, такой как этиленгликоль, этилендиамин, винная кислота, малоновая кислота, лимонная кислота, яблочная кислота, нитрилуксусная кислота или этилендиаминтетрауксусная кислота (ЭДТА). После пропитки предпочтительно катализатор сушат при температуре до 200°С, затем нагревают или прокаливают при температуре в диапазоне от 200 до 600°С.

Было установлено, что мезопористый носитель настоящего изобретения обеспечивает для образовавшегося катализатора повышенную степень введения металла с большей доступностью металла, а также пониженную КОП. В свою очередь, это обеспечивает настолько повышенную гидрирующую активность, что достигается не только более высокая степень гидрирования ароматических углеводородов, но также может быть осуществлено обессеривание. Это означает, что для выполнения существующих требований низкого содержания серы в топливе отпадает необходимость в использовании дополнительной обработки топлива с катализатором обессеривания.

Кроме того, что носитель согласно изобретению обладает необычно низким значением компактной объемный плотности (КОП), каталитическая композиция этого изобретения имеет КОП не больше, чем 0,70, предпочтительно не больше, чем 0,68 мл/г. Обычно значение КОП составляет, по меньшей мере, 0,55 мл/г; соответственно, по меньшей мере, 0,6 мл/г и предпочтительно, по меньшей мере, 0,62 мл/г. Обычно каталитическая композиция на основе аморфного носителя из алюмосиликата, особенно композиция, практически не содержащая алюмосиликатного цеолита, имеет КОП в диапазоне от 0,60 до 0,65 мл/г.

Таким образом, для большинства предпочтительных рецептур, содержащих аморфные алюмосиликаты или Y-цеолитные оксидные материалы, является предпочтительным, чтобы металл группы VIb представлял собой вольфрам и присутствовал в количестве от 20 до 27 мас.%, наиболее предпочтительно от 21 до 27 мас.%, особенно 21 мас.%, в расчете на триоксид и на основе суммарной массы катализатора, и чтобы металл группы VIII представлял собой никель и присутствовал в количестве от 4 до 6 мас.%, предпочтительно от 5 до 6 мас.%, особенно 5 мас.%, в расчете на оксид и на основе суммарной массы катализатора.

Может быть затруднительным ввести такое большое количество металлов, используя традиционную пропитку носителя растворами. Заявители установили, что использование органических соединений, имеющих, по меньшей мере, две функциональные группы, выбранные из карбоксильных, карбонильных и гидроксильных, но особенно из карбоксильных групп, способствует пропитке.

Следовательно, настоящее изобретение обеспечивает способ получения каталитической композиции по изобретению, который включает в себя сушку или прокаливание носителя настоящего изобретения, если это необходимо или желательно, и осаждение, по меньшей мере, одного гидрирующего металла, выбранного из группы VIb и группы VIII, в соответствующем количестве, причем осаждение осуществляют путем пропитки раствором, содержащим органическое соединение, имеющее, по меньшей мере, две функциональные группы, выбранные из карбоксильных, карбонильных и гидроксильных, групп. После осаждения эту композицию соответственно сушат при повышенной температуре или подвергают старению при комнатной температуре, пока не пройдет сушка. Наиболее целесообразно сушку проводить при температуре от 100 до 200°С, например 120°С. Предпочтительно прокаливание проводят при температуре, которая, например, находится в диапазоне от 200 до 500°С, но прокаливание является необязательным.

Предпочтительно в способе используют органические соединения, которые представляют собой органические кислоты, выбранные из лимонной кислоты, винной кислоты, щавелевой кислоты, малоновой кислоты и яблочной кислоты.

Если неорганический тугоплавкий оксидный материал носителя является аморфным материалом и особенно аморфным оксидом алюминия или, более предпочтительно, аморфным алюмосиликатом, который практически не содержит цеолитного материала, тогда может быть целесообразно, чтобы каталитическая композиция дополнительно содержала один или несколько промотирующих элементов.

В уровне техники известны и описаны промоторы, которые усиливают эксплуатационные характеристики катализаторов на основе аморфных материалов носителей. Так, например, промотирование кремнием раскрыто для аморфных каталитических композиций для разнообразных применений в документах WO 95/11753, US-A-5507940, ЕР-А-533451 и ЕР-А-586196. Также известны другие промоторы, особенно для использования в катализаторах гидрокрекинга на аморфных носителях, например, в патентах US-A 2002/0160911 и US-B 6251261 описано использование бора и фосфора, добавляемых в качестве промоторов к кремнию.

Таким образом, каталитическая композиция согласно изобретению, при использовании формованного носителя этого изобретения, практически состоящего из аморфного неорганического тугоплавкого оксидного материала, может содержать промотирующий элемент, который выбирают из кремния, бора и фосфора, предпочтительно кремния и бора, особенно кремния, в количестве от 0 до 20 мас.%, предпочтительно от 0,1 до 15 мас.% и более предпочтительно от 0,1 до 10 мас.%. Когда промотор представляет собой кремний и оксид содержит материал диоксида кремния, тогда количество кремниевого промотора является дополнительным к количеству кремния, которое присутствует в кремниевом оксидном материале. Предпочтительным оксидом является алюмосиликат, и промотор выбирают из кремния и бора; наиболее предпочтительно промотор представляет собой кремний.

Могут быть использованы различные источники кремния. Так, например, можно использовать этилортосиликат Si(OEt)4, силоксаны, полисилоксаны, силиконы, силиконовые эмульсии, галоидсиликаты, такие как фторосиликат аммония (NH4)2SiF6 или фторосиликат натрия Na2SiF6. Кроме того, преимущественно могут быть использованы кремниймолибденовая кислота и ее соли и кремнийвольфрамовая кислота и ее соли. Кроме того, кремний может быть добавлен, например, путем пропитки раствором этилсиликата в водно-спиртовой смеси. Кремний может быть добавлен, например, путем пропитки соединением кремния силиконового типа или кремниевой кислотой, которая суспендирована в воде.

Источником бора может быть борная кислота, предпочтительно ортоборная кислота Н3ВО3, биборат аммония или пентаборат аммония, оксид бора или эфиры борной кислоты. Бор может быть введен, например, в виде смеси борной кислоты, окисленной воды и основного органического соединения, которое содержит азот, такое как аммиак, первичные и вторичные амины, циклические амины, соединения из семейства пиридинов и хинолинов, и соединения из семейства пиррола. Бор может быть введен, например, в виде раствора борной кислоты в водно-спиртовой смеси.

Подходящими источниками фосфора являются ортофосфорная кислота Н3РO4 и ее соли и эфиры, такие как фосфаты аммония. Например, фосфор может быть введен в виде смеси фосфорной кислоты и основного органического соединения, которое содержит азот, такое как аммиак, первичные и вторичные амины, циклические амины, соединения из семейства пиридинов и хинолинов, и соединения из семейства пиррола.

Заявители обнаружили, что увеличение каталитической активности, происходящее в результате обработки катализатора гидрокрекинга жидким кремнийсодержащим соединением, ограничивается преимущественно катализаторами на основе аморфного носителя из алюмосиликатов и не наблюдается при использовании алюмосиликатного цеолитного носителя. Действительно, было установлено, что в присутствии алюмосиликатного цеолитного материала в аморфном носителе из алюмосиликатов ослабляются выгодные свойства, придаваемые добавкой промотора. Соответственно, когда катализатор согласно изобретению содержит промотирующий элемент, тогда носитель должен быть практически свободным от алюмосиликатного цеолита, т.е. количество алюмосиликатного цеолита в носителе составляет менее 1 мас.%, в расчете на суммарный носитель, более предпочтительно меньше, чем 0,5 мас.%, и еще более предпочтительно меньше, чем 0,1 мас.%. Наиболее предпочтительно носитель не содержит алюмосиликатного цеолита.

Промотированный катализатор гидрокрекинга, используемый в способе настоящего изобретения, предпочтительно содержит, по меньшей мере, 0,5 мас.% кремния, в расчете на суммарную массу катализатора, причем этот кремний введен в катализатор путем обработки аморфного носителя из алюмосиликатов жидким кремнийсодержащим соединением. Во избежание неопределенности количество кремния, введенное путем обработки жидким кремнийсодержащим соединением, является дополнительным к количеству кремния в аморфном носителе из алюмосиликатов. Дополнительный кремний может быть введен путем обработки носителя жидким кремнийсодержащим соединением или до или после того, как металлические компоненты осаждены на носитель, однако в предпочтительном варианте воплощения настоящего изобретения носитель обрабатывают жидким кремнийсодержащим соединением после осаждения металлических компонентов на носитель.

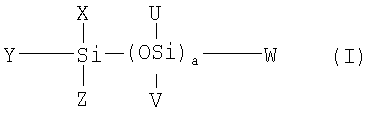

Жидким кремнийсодержащим соединением может быть любое кремнийсодержащее соединение, которое может выполнять функцию источника кремния и которое можно нанести на носитель в жидком виде. Предпочтительно жидкое кремнийсодержащее соединение имеет общую формулу:

в которой каждый U, V, W, X, Y и Z индивидуально и независимо может представлять собой -R, -OR, -Cl, -Br, -SiH3, -COOR, -SiHnClm, причем R означает или атом водорода, или алкильный, циклоалкильный, ароматический, алкилароматический, алкилциклоалкильный радикал, имеющий от 1 до 30 атомов углерода, n и m являются целыми числами в диапазоне от 1 до 3 и а является целым числом в диапазоне от 0 до 1000. Предпочтительно, а является не больше, чем 100, более предпочтительно не больше, чем 80, поскольку жидкости, в которых а больше 100, обладают высокой вязкостью, и, таким образом, их неудобно наносить на носитель.

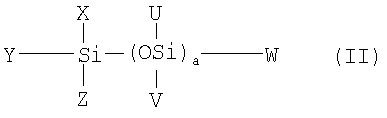

В особенно предпочтительном варианте воплощения жидкое кремнийсодержащее соединение имеет общую формулу:

в которой каждый U, V, W, X, Y и Z индивидуально и независимо может представлять собой -R или -OR, причем R означает или атом водорода, или алкильный, циклоалкильный, алкилциклоалкильный радикал, имеющий от 1 до 30 атомов углерода, и а является целым числом в диапазоне от 0 до 60.

Примеры жидких кремнийсодержащих соединений, которые можно преимущественно использовать в настоящем изобретении, включают алкилортосиликаты, такие как этилортосиликат (Si(OEt)4), метилтриэтилсилоксан (Si(ОЕt)3Ме), и силиконовые масла, такие как полидиметилсилоксан.

Удобным способом обработки носителя жидким кремнийсодержащим соединением является добавление жидкости к носителю с последующим нагреванием носителя, обработанного кремнийсодержащей жидкостью, при повышенной температуре, обычно в интервале от 100 до 400°С. Для того чтобы облегчить обработку, жидкое кремнийсодержащее соединение может быть необязательно растворено в подходящем органическом растворителе, таком как низший алкан, однако в некоторых обстоятельствах, например, при получении большого количества катализатора, жидкое кремнийсодержащее соединение можно наносить в чистом виде. Как могут признать специалисты в этой области техники, количество жидкого кремнийсодержащего соединения, нанесенного на носитель, может изменяться в зависимости от конкретно используемого кремнийсодержащего соединения, однако предпочтительно, чтобы количество кремния, нанесенного на носитель, которое определяют с помощью элементного анализа, составляет, по меньшей мере, 1 мас.%, в расчете на суммарный катализатор. Более предпочтительно это количество кремния находится в диапазоне от 1 до 10 мас.%, еще более предпочтительно от 1 до 5 мас.%, в расчете на суммарный катализатор.

В предпочтительном варианте воплощения настоящего изобретения промотированный катализатор гидрокрекинга получают с помощью способа, который включает в себя пропитку аморфного носителя из алюмосиликатов соединением металла из группы VIII и металла из группы VIB, нагревание пропитанного носителя при температуре в диапазоне от 150 до 500°С, обработку пропитанного носителя жидким кремнийсодержащим соединением, с последующим нагреванием катализатора, обработанного кремнийсодержащей жидкостью, при температуре в диапазоне от 100 до 300°С.

При получении катализатора гидрокрекинга согласно указанному выше предпочтительному варианту воплощения активность катализатора может быть оптимизирована путем варьирования температуры, при которой нагревают катализатор. В связи с этим, были достигнуты очень хорошие результаты, когда температура нагревания, после пропитки соединением металла, находится в диапазоне от 150 до 250°С, и температура нагревания, после обработки соединением кремния, находится в диапазоне от 150 до 250°С.

В способе настоящего изобретения все катализаторы гидрокрекинга согласно изобретению, промотированные или непромотированные, предпочтительно сульфидируют до их применения. Эти катализаторы можно сульфидировать по любой методике, известной из уровня техники, такой как сульфидирование вне зоны получения или в зоне получения катализатора. Например, сульфидирование может быть проведено путем контактирования катализатора с серосодержащим газом, таким как смесь водорода и сероводорода, смесь водорода и дисульфида углерода или смесь водорода и меркаптана, такого как бутилмеркаптан. Альтернативно, сульфидирование может быть проведено путем контактирования катализатора с водородом и серосодержащей углеводородной нефтяной фракцией, такой как серосодержащий керосин или газойль. Кроме того, серу можно ввести в углеводородную нефтяную фракцию, добавляя соответствующее серосодержащее соединение, например, диметилдисульфид или трет-нонилполисульфид.

Кроме того, в настоящем изобретении разработан способ превращения углеводородного сырья в материалы с меньшей температурой кипения, который включает контактирование сырья с водородом при повышенной температуре и повышенном давлении в присутствии каталитической композиции согласно изобретению. Обычно такой способ называется «гидрокрекинг».

Примеры таких способов включают в себя одностадийный гидрокрекинг, двухстадийный гидрокрекинг и последовательно текущий гидрокрекинг. Определения этих процессов можно найти в книге "Introduction to zeolite science & practice" (Введение в теорию и практику цеолитов), с.602 и 603, глава 15 (озаглавлена Hydrocarbon processing with zeolites), под ред. van Bekkum, Flanigen, Jansen; опубликована фирмой Elsevier, 1991.

Было установлено, что особенно для катализаторов, содержащих носители, которые включают в себя предпочтительно аморфные алюмосиликаты и/или цеолитные материалы согласно изобретению, и с высоким содержанием упомянутых выше металлов, полученный катализатор, кроме того, хорошо осуществляет гидрообессеривание оставшейся серы в традиционном сырье гидрокрекинга. Более того, азотсодержащие примеси, присутствующие в сырье, не затрудняют и не деактивируют катализаторы согласно изобретению.

Можно признать, что способы гидроконверсии настоящего изобретения могут быть проведены в любой реакционной емкости, традиционной для уровня техники. Таким образом, способ может быть проведен в реакторе с неподвижным слоем или с движущимся слоем катализатора. Кроме того, катализатор согласно изобретению может быть использован в сочетании с любым подходящим сокатализатором или другими материалами, традиционными для уровня техники. Так, например, катализатор согласно изобретению может быть использован при формировании пакетированного слоя, вместе с одним или несколькими другими катализаторами, применяемыми для гидропроцессов, например, с катализатором, содержащим другой цеолит, с катализатором, содержащим фожазитный цеолит с другим размером элементарной ячейки, с катализатором, содержащим аморфный носитель, и т.п. В литературе предложены различные комбинации пакетированного слоя катализатора, например, могут быть упомянуты WO-99/32582; ЕР-А-310164; ЕР-А-310165 и ЕР-А-428224. Как указано выше, в случае предпочтительных каталитических композиций настоящего изобретения может быть исключена дополнительная последующая обработка продукта с катализатором гидрообработки с целью удаления остаточной серы.

Углеводородное сырье, используемое в способе согласно изобретению, может кипеть в широком диапазоне температур. Типы сырья включают атмосферный газойль; газойль процесса коксования; вакуумный газойль; деасфальтизированные масла; фракции, например, газойли и воски, полученные в синтезе Фишера-Тропша, широкая и узкая остаточные фракции, рециркулирующие продукты каталитического крекинга, газойли термического или каталитического крекинга, и синтетическое нефтяное сырье, необязательно происходящее из битуминозных песков, сланцевого масла, биомассы и процессов повышения качества остатков. Кроме того, могут быть использованы сочетания различных углеводородных фракций. Обычно сырье может включать в себя углеводороды, имеющие точку начала кипения, по меньшей мере, 330°С. Диапазон кипения сырья обычно находится приблизительно от 330 до 650°С, причем предпочтение отдается видам сырья, имеющим диапазон кипения приблизительно от 340 до 620°С. Сырье может иметь содержание азота вплоть до 5000 вес.ч./млн (весовые части на миллион) и содержание серы до 6 мас.%. Обычно содержание азота находится в диапазоне от 250 до 2000 вес.ч./млн и содержание серы - в диапазоне от 0,2 до 5 мас.%. Возможно и иногда может быть желательным подвергать часть или все сырье предварительной обработке, например, гидродеазотированию, гидрообессериванию (ГОС) или гидродеметаллизации, все эти процессы известны из уровня техники.

Способ согласно изобретению может быть надлежащим образом осуществлен при температуре реакции от 250 до 500°С, предпочтительно в диапазоне от 300 до 450°С.

Предпочтительно способ изобретения проводят при общем давлении (на входе в реактор) в диапазоне от 3×106 до 3×107 Па, более предпочтительно от 4×106 до 2,5×107 Па и еще более предпочтительно от 8×106 до 2×107 Па. Когда процесс гидрокрекинга проводят при низком давлении, например, от 4×106 до 1,2×107 Па, такой процесс может называться «мягкий гидрокрекинг».

Парциальное давление водорода (на входе в реактор) предпочтительно находится в диапазоне от 3×106 до 2,9×107 Па, более предпочтительно от 4×106 до 2.4×107 Па и еще более предпочтительно от 8×106 до 1,9×107 Па.

Обычно используют объемную скорость подачи в диапазоне от 0,1 до 10 кг сырья на 1 литр катализатора в час (кг·л-1·ч-1). Предпочтительно объемная скорость подачи находится в диапазоне от 0,1 до 10, особенно от 0,2 до 8 и предпочтительно от 0,5 до 5 кг·л-1·ч-1.

Соотношение газообразного водорода к сырью (суммарная скорость газа или соотношение газ/сырье), используемое в способе согласно изобретению, обычно может быть в интервале от 100 до 5000 нл/кг, однако предпочтительным диапазоном является от 200 до 3000 нл/кг, более предпочтительно от 250 до 2000 нл/кг.

Способ гидрокрекинга настоящего изобретения может быть использован с особым преимуществом в одностадийном процессе гидрокрекинга, где способ обеспечивает хороший показатель степени превращения даже при использовании сырья, содержащего примеси азота и серы.

Одним приложением одностадийного гидрокрекинга является получение фракций средних дистиллятов. Фракции средних дистиллятов представляют собой жидкие фракции, выкипающие в диапазоне температур от 150 до 370°С, и включают в себя такие продукты, как керосин (от 150 до 250°С) и газойль (от 250 до 370°С). Существует растущий спрос на продукты среднего дистиллята, и по существу, всегда имеется потребность в осуществлении процесса гидрокрекинга, для которого наблюдается высокая селективность по средним дистиллятам при минимальном образовании газообразных (C1-C4) материалов, т.е. алюмосиликат в процессе, продукты которого содержат малые количества газообразных материалов и большие количества среднего дистиллята. В этой связи, установлено, что способ гидрокрекинга согласно изобретению обладает очень высокой селективностью в процессе превращения тяжелого дистиллятного сырья, такого как тяжелый газойль или деасфальтизированные масла, во фракции среднего дистиллята.

Таким образом, предпочтительный вариант воплощения настоящего изобретения обеспечивает одностадийное превращение тяжелого газойля или деасфальтизированного масла во фракции среднего дистиллята.

Теперь настоящее изобретение будет проиллюстрировано следующими ниже примерами.

Примеры

Следуя общей методике, были получены носители катализаторов и катализаторы, при использовании в каждой рецептуре катализатора различных количеств цеолита и неорганического тугоплавкого оксида, как указано ниже.

Общая методика

Носитель катализатора получают путем смешивания цеолита с тугоплавким неорганическим оксидом в заданных соотношениях. Добавляют воду и кислоту с целью получения заданных значений ППП и рН и смесь размалывают в смесителе, пока не образуется смесь, подходящая для экструзии. Затем смесь подвергают экструзии, вместе с присадкой для экструзии (Superfloc), получая экструдаты, имеющие в поперечном сечении трехлепестковую форму. Эти экструдаты сушат в статических условиях, в течение 2 часов при 120°С и затем прокаливают в течение 2 часов при 535°С. Полученные таким образом частицы катализатора нарезают на частицы одинаковой длины, причем их диаметр составляет или 1,5 мм, или 2,5 мм, который измерен сверху до нижней части номинального треугольника из трех лепестков.

Затем вводят компоненты гидрирующих металлов - никеля и вольфрама путем пропитки гранул гомогенизированным водным раствором нитрата никеля и метавольфрамата аммония. В некоторые пропитывающие растворы вводят лимонную кислоту или яблочную кислоту, как указано. Пропитанные экструдаты сушат в условиях окружающей среды, в горячем циркулирующем воздухе в течение 1 часа и затем при 120°С в течение 2 часов и окончательно прокаливают при 500°С в течение 2 часов.

Испытания активности

Характеристики катализаторов гидрокрекинга определяют в ряде модельных испытаний с последовательным потоком второй стадии. Испытание проводят в однократном проточном микрореакторе, в который загружают верхний слой катализатора, содержащий 1 мл катализатора С-424 (промышленный катализатор от фирмы Criterion Catalysts & Technologies USA), разбавленного 1 мл частиц (0,1 мм) SiC, и нижний слой катализатора, содержащий 10 мл испытуемого катализатора, разбавленного 10 мл частиц (0,1 мм) SiC. Катализаторы в обоих слоях до испытания предварительно сульфидируют.

Каждое испытание включает в себя последовательный контакт углеводородного сырья (тяжелый газойль) с верхним слоем катализатора и затем с нижним слоем катализатора в однократном проточном режиме работы в следующих рабочих условиях: объемная скорость подачи сырья - 1,5 кг тяжелого газойля на 1 литр катализатора в час (кг·л-1·ч-1), соотношение газообразный водород/тяжелый газойль - 1440 нл/кг, парциальное давление сероводорода - 5,6×105 Па (5,6 бар) и суммарное давление 14×106 Па (140 бар).

В качестве сырья для испытания использован стандартный тяжелый газойль, который имеет следующие свойства:

Показатели гидрокрекинга оценивают при суммарной степени превращения между 40 и 90 мас.% для компонентов сырья, кипящих выше 370°С. Для сравнения активности полученные результаты, выраженные как температура, необходимая для достижения суммарной степени превращения 65 мас.% для компонентов сырья, кипящих выше 370°С, показаны ниже в таблицах.

Активность при гидрообессеривании (ГОС) определяют, используя такое же сырье для испытания и в тех же условиях, что указаны выше, но в отсутствие добавления сероводорода.

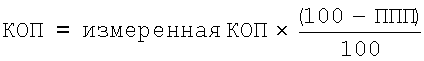

Потери при прокаливании (ППП) определяют с помощью методики, описанной ранее. Компактную объемную плотность (КОП) определяют, следуя методике стандарта ASTM D 4180-03, за исключением того, что трамбовочный груз помещают сверху испытуемого образца внутри градуированного цилиндра на 250 мл, плотно расположенного на вибрационном столе, и образец оценивают без предварительной сушки, отдельно вводя поправку на сухую массу, в соответствии с формулой:

Здесь ППП определяют таким же способом, как описано ранее, но с нагреванием до 485°С.

Общий объем пор и объем мезопор определяют методом порозиметрии по вдавливанию ртути, следуя стандарту ASTM D4284-03.

В носителях от С до К используется один и тот же USY цеолит Y с большой площадью поверхности, который представляет собой весьма ультрастабильный цеолит Y, имеющий размер элементарной ячейки - 24,32 Å, молярное отношение диоксида кремния к оксиду алюминия (ОКА) - 29, площадь поверхности по БЭТ - 893 м2/г и объем микропор - 0,298 мл/г. Этот цеолит получают, как описано в документе WO 2004/047988. В этом изобретении размер элементарной ячейки определяют методом дифракции рентгеновских лучей, используя стандарт ASTM D 3942-80; показатель ОКА дан для объема или суммарного ОКА и определяется с помощью химического анализа; площадь поверхности по БЭТ определяют с помощью метода Brunauer, Emmett и Teller (J.Am. Chm. Soc., 60, 309 (1938)) и стандарта ASTM D4365-95, используя оценку по единственной точке адсорбции азота, при величине р/р0, равной 0,03; объем микропор оценивают по методу t-графика, используя азот в качестве адсорбата, как описано в работе Lippens, Linsen и de Boer, Journal of Catalysis, 3-34 (1964).

Использованные носители имели состав, указанный ниже. Все проценты даны по массе, на основе суммарного носителя. Если не указано другое, аморфные алюмосиликаты представляют собой Al-Si:55-45 мас.%, и оксид алюминия является широкопористым оксидом алюминия, оба носителя доступны на фирме Criterion Catalysts и Technologies, USA (CC&T).

Носитель А имеет 10% USY цеолита Y с показателем ОКА = 10; 22,5% оксида алюминия; 62.5% аморфных алюмосиликатов.

Носитель В имеет 10% USY цеолита с показателем ОКА = 10; 90% аморфных алюмосиликатов.

Носитель С имеет 48% USY цеолита Y с большой площадью поверхности; 8% оксида алюминия; 44% аморфных алюмосиликатов.

Носитель D имеет 50% USY цеолита Y с большой площадью поверхности; 8% оксида алюминия; 42% аморфных алюмосиликатов.

Носитель Е имеет 45% USY цеолита Y с большой площадью поверхности; 9% оксида алюминия; 46% аморфных алюмосиликатов.

Носитель F имеет 45% USY цеолита Y с большой площадью поверхности; 9% оксида алюминия; 46% аморфных алюмосиликатов.

Носитель G имеет 35% USY цеолита Y с большой площадью поверхности; 34% алюмосиликатов (содержит 6% диоксида кремния, доступен на фирме CC&T); 31% широкопористого оксида алюминия (доступен на фирме CCIC).

Носители от Н до К имеют 35% USY цеолита Y с большой площадью поверхности; 10% оксида алюминия; 55% аморфных алюмосиликатов.

Применяемые катализаторы имеют следующее содержание металлов, выраженное в виде мас.% в расчете на суммарную массу катализатора.

Катализаторы 1, 2 и 14 имеют 5 мас.% никеля и 21 мас.% вольфрама.

Катализаторы 3, 4, 7 и 13 имеют 3.3 мас.% никеля и 16 мас.% вольфрама.

Катализаторы 5, 6 и 8-11 имеют 4 мас.% никеля и 17 мас.% вольфрама.

Катализатор 12 имеет 2 мас.% никеля и 6,5 мас.% вольфрама.

В таблицах, приведенных ниже, TL означает трехлепестковую форму; ТХ означает формованный трилистник, типа описанного в документе WO 03/013725.

Влияние КОП/объема пор носителя

В катализаторах 1 и 2 снижение только КОП дает незначительное улучшение активности или селективности. Однако снижение КОП и увеличение объема мезопор, показанное в катализаторе 4, согласно изобретению приводит к повышенной активности, селективности и гидрирующей способности по сравнению с катализатором 3.

Влияние формы и площади поверхности / содержания металлов

Влияние объема мезопор

Влияние содержания металлов

2 пропитывающий раствор содержит яблочную кислоту;

% уд означает мас.% удаления по сравнению с исходным количеством в сырье.

Изобретение относится к носителю катализатора для гидрокрекинга, к способу его получения, а также к каталитической композиции для гидрокрекинга, способу ее получения и применению этой композиции в способе гидрокрекинга. Описан формованный носитель катализатора для гидрокрекинга, который содержит, по меньшей мере, цеолит Y и неорганический тугоплавкий оксид, имеющий мономодальное распределение объема пор (по ртути), в котором, по меньшей мере, 50% от общего объема пор представляют поры, имеющие диаметр в диапазоне от 4 до 50 нм, и в котором объем пор в указанных порах составляет, по меньшей мере, 0,4 мл/г. Описан способ получения носителя и носитель, полученный этим способом, включающим формование смеси, содержащей, по меньшей мере, цеолит Y и тугоплавкий оксид, в котором смесь имеет потери при прокаливании (ППП) в диапазоне от 55 до 75%. Описана каталитическая композиция для гидрокрекинга, которая включает в себя указанный носитель, по меньшей мере, один компонент гидрирующего металла, выбранного из металлов группы V1В и группы V111, и необязательно, по меньшей мере, один промотирующий элемент, выбранный из кремния и бора в случае, когда носитель практически не содержит алюмосиликатный цеолит. Описан способ получения каталитической композиции и композиция, полученная этим способом, включающим необязательное прокаливание указанного выше носителя, осаждение, по меньшей мере, одного гидрирующего металла, выбранного из указанных выше, в соответствующем количестве, причем осаждение осуществляют путем пропитки раствором, содержащим органическое соединение, имеющее, по меньшей мере, две функциональные группы, выбранные из карбоксильных, карбонильных и гидроксильных групп. Описан способ гидрокрекинга с применением описанной выше каталитической композицией. Технический эффект - повышение активности, селективности и гидрирующей способности каталитической композиции. 8 н. и 10 з.п. ф-лы, 5 табл.

1. Формованный носитель катализатора для гидрокрегинга, который содержит, по меньшей мере, цеолит Y и один неорганический тугоплавкий оксид, причем носитель имеет мономодальное распределение размера пор, в котором, по меньшей мере, 50% от общего объема пор представляют поры, имеющие диаметр в диапазоне от 4 до 50 нм, и в котором объем пор в указанных порах составляет, по меньшей мере, 0,4 мл/г, где все измерения выполнены методом ртутной порозиметрии.

2. Носитель катализатора по п.1, в котором объем пор в порах с диаметром от 4 до 50 нм, составляет, по меньшей мере, 0,5 мл/г, предпочтительно в диапазоне от 0,5 до 0,8 мл/г.

3. Носитель катализатора по п.1 или 2, в котором, по меньшей мере 60%, предпочтительно в диапазоне от 60 до 90% от общего объема пор представляют поры, имеющие диаметр в диапазоне от 4 до 50 нм.

4. Носитель катализатора по любому из пп.1 и 2, который содержит аморфный материал из алюмосиликатов или кристаллический алюмосиликатный фожазитный материал.

5. Носитель катализатора по любому из пп.1 и 2, который имеет величину компактной объемной плотности в диапазоне от 0,35 до 0,50 г/мл.

6. Способ получения носителя катализатора для гидрокрекинга по любому из пп.1-5, который включает в себя формование смеси, содержащей, по меньшей мере, цеолитY и тугоплавкий оксид, в котором смесь имеет потери при прокаливании (ППП) в диапазоне от 55 до 75%.

7. Способ по п.6, в котором формование осуществляют путем экструзии.

8. Способ по п.7, в котором смесь представляет собой экструзионную смесь, которая имеет значение рН в диапазоне от 3,5 до 7,0.

9. Способ по любому из пп.6-8, в котором величина ППП находится в диапазоне от 58 до 75%, предпочтительно от 60 до 65%, и рН находится в диапазоне от 3,5 до 5,0, предпочтительно от 4,0 до 5,0.

10. Способ по п.8, в котором для регулирования рН в экструзионную смесь добавляют кислоту, которую выбирают из уксусной кислоты и азотной кислоты.

11. Носитель катализатора для гидрокрегинга, который получен способом по любому из пп.6-10.

12. Каталитическая композиция для гидрокрекинга, которая включает в себя носитель по любому из пп.1-5 и 11, по меньшей мере, один компонент гидрирующего металла, который выбирают из металлов группы VIB и группы VIII, и необязательно, по меньшей мере, один промотирующий элемент, выбранный из кремния и бора в случае, когда носитель практически не содержит алюмосиликатный цеолит.

13. Каталитическая композиция по п.12, в которой металл группы VIB представляет собой вольфрам, присутствующий в количестве от 20 до 27 мас.%, предпочтительно 21 мас.%, в расчете на триоксид и на основе суммарной массы катализатора, и металл группы VIII представляет собой никель, присутствующий в количестве от 4 до 6 мас.%, предпочтительно 5 мас.%, в расчете на оксид и на основе суммарной массы катализатора.

14. Способ получения каталитической композиции для гидрокрекинга по п.12 или 13, который включает в себя необязательное прокаливание носителя по любому из пп.1-5 и 11, и осаждение, по меньшей мере, одного гидрирующего металла, выбранного из группы VIB и группы VIII, в соответствующем количестве, причем осаждение осуществляют путем пропитки раствором, содержащим органическое соединение, имеющее, по меньшей мере, две функциональные группы, выбранные из карбоксильных, карбонильных и гидроксильных групп.

15. Способ по п.14, в котором органическое соединение представляет собой органическую кислоту, выбранную из лимонной кислоты, винной кислоты, щавелевой кислоты, малоновой кислоты и яблочной кислоты.

16. Каталитическая композиция для гидрокрекинга, которая получена способом по п.14 или 15.

17. Способ гидрокрекинга, который включает в себя контактирование углеводородного сырья с каталитической композицией по любому из пп.12, 13 и 16 при повышенной температуре и повышенном давлении.

18. Применение каталитической композиции по любому из пп.12, 13 и 16 в качестве комбинированного катализатора гидрокрекинга и дополнительно обессеривания углеводородного сырья.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| RU 2001122808 A, 27.11.2003 | |||

| Способ приготовления катализатора для селективного гидрокрекинга парафиновых углеводородов нормального строения | 1974 |

|

SU562309A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2009-09-10—Публикация

2005-03-01—Подача