Область техники, к которой относится изобретение

Настоящее изобретение относится к каталитическим композициям и их применению в процессах конверсии углеводородов, особенно в гидрокрекинге. Более конкретно, настоящее изобретение относится к каталитической композиции, которая содержит Y цеолит и бета цеолит в качестве активных компонентов катализатора крекинга. Настоящее изобретение в частности относится к процессу гидрокрекинга, который дает средний дистиллят и реактивное топливо.

Уровень техники

Нефтеперерабатывающие заводы часто производят желаемые продукты, такие как топливо для газовых турбин, дизельное топливо и другие углеводородные жидкости, известные как средние дистилляты, а также более низкокипящие жидкости, такие как нафта и бензин путем гидрокрекинга углеводородного сырья, получаемого из сырой нефти. Гидрокрекинг приводит также к другим полезным результатам, таким как удаление из сырья серы и азота гидроочисткой. Наиболее часто используемое для гидрокрекинга сырье представляет собой газойли и тяжелые газойли, получаемые из сырой нефти перегонкой.

Гидрокрекинг обычно проводят путем контактирования в подходящем реакционном аппарате газойля или другого углеводородного сырья с подходящим катализатором гидрокрекинга при соответствующих условиях, включая повышенную температуру и повышенное давление и присутствие водорода, так чтобы получить на выходе продукт с пониженной средней температурой кипения, имеющий распределение углеводородных продуктов, желательное для нефтепереработчика. Хотя условия процесса в реакторе гидрокрекинга оказывают некоторое воздействие на выход продуктов, главным фактором, определяющим эти выходы, является катализатор гидрокрекинга.

Катализаторы гидрокрекинга изначально классифицируют на основе природы преобладающего крекирующего компонента катализатора. Данная классификация разделяет катализаторы гидрокрекинга на катализаторы, основанные на аморфном крекирующем компоненте, таком как алюмосиликат, и катализаторы, основанные на цеолитном крекирующем компоненте, таком как бета или Y цеолит. Катализаторы гидрокрекинга также классифицируют на основе целевых преобладающих продуктов, из которых двумя главными продуктами являются нафта и «дистиллят», термин, который в области переработки методом гидрокрекинга означает перегоняемые фракции нефти, имеющие интервал температур кипения выше, чем для нафты. Дистиллят обычно включает продукты, получаемые на нефтеперерабатывающих заводах, как керосин и дизельное топливо. Топливо для газовых турбин обычно кипит в некотором интервале и включает продукт, получаемый на нефтеперерабатывающих заводах как реактивное топливо. Топливо для газовых турбин обычно содержит компоненты, которые кипят в интервале температур кипения нафты, а также другие компоненты, которые кипят в интервале температур кипения дистиллята. В настоящее время имеется огромная потребность в дистилляте и реактивном топливе. По этой причине интерес специалистов по нефтепереработке сфокусирован на катализаторах гидрокрекинга, на которых селективно образуется фракция дистиллята или фракция реактивного топлива.

Тремя главными показателями, по которым оценивается эффективность работы катализатора гидрокрекинга для производства реактивного топлива или дистиллята, являются активность, селективность и стабильность. Активность можно определить сравнением температуры, при которой должны использоваться различные катализаторы при прочих неизменных условиях гидрокрекинга с одним и тем же сырьем, так чтобы обеспечить заданный процент, обычно 65 процентов, продуктов с определенным интервалом температур кипения, например, ниже 371°С (700°F) для дистиллята или ниже 288°С (550°F) для реактивного топлива. Чем ниже требуемая температура для данного катализатора, тем активнее такой катализатор по отношению к катализатору, для которого требуется более высокая температура. Селективность катализаторов гидрокрекинга можно определить во время вышеописанного теста на активность и измерить как процент фракции продукта, имеющего температуру кипения в желательном интервале дистиллята или реактивного топлива, например, от 149°С (300°F) до 371°С (700°F) для дистиллята или от 127°С (260°F) до 288°С (550°F) для реактивного топлива. Стабильность является мерой того, насколько хорошо катализатор сохраняет свою активность в течение длительного периода времени при обработке данного углеводородного сырья в условиях теста на активность. Стабильность в целом измеряется на основе изменения температуры в течение суток, требуемой для сохранения 65-процентной или другой заданной конверсии.

Хотя катализаторы крекинга для производства дистиллята или реактивного топлива известны и применяются в промышленных условиях, всегда существует потребность в новых катализаторах гидрокрекинга с более высокой общей активностью, селективностью и стабильностью для производства дистиллята или реактивного топлива.

Краткое раскрытие изобретения

Было обнаружено, что катализаторы гидрокрекинга, содержащие бета цеолит, имеющий общее молярное отношение диоксида кремния к оксиду алюминия (SiO2 к Аl2O3) меньше 30 и SF6 адсорбционную способность, по меньшей мере, 28 процентов по массе (далее по тексту обозначается как мас.%), а также содержащие Y цеолит, имеющий размер элементарной ячейки или параметр а0 от 24,37 до 24,44 Ангстрем, где катализатор имеет отношение Y цеолита к бета цеолиту по массе от 4 до 7 в высушенном состоянии, имеют заметно более высокую активность и селективность по сравнению с другими катализаторами гидрокрекинга, коммерчески доступными в настоящее время для применения в процессах гидрокрекинга для производства реактивного топлива и дистиллята. Данный катализатор также содержит металлический гидрирующий компонент, такой как никель, кобальт, вольфрам, молибден или любую их комбинацию.

Полагают, что катализатор гидрокрекинга, содержащий такой Y цеолит и такой бета цеолит, является новым в данной области техники.

При типичных условиях гидрокрекинга, включая повышенные температуру и давление и присутствие водорода, такие катализаторы обладают высокой эффективностью при конверсии газойля и другого углеводородного сырья в продукт с более низкой средней температурой кипения и пониженной средней молекулярной массой. В одном воплощении, данный продукт содержит относительно высокую долю компонентов, кипящих в интервале реактивного топлива, который, как определено в данном контексте, составляет от 127°С (260°F) до 288°С (550°F). В другом воплощении, данный продукт содержит относительно высокую долю компонентов, кипящих в интервале дистиллята, который, как определено в данном контексте, составляет от 149°С (300°F) до 371°С (700°F).

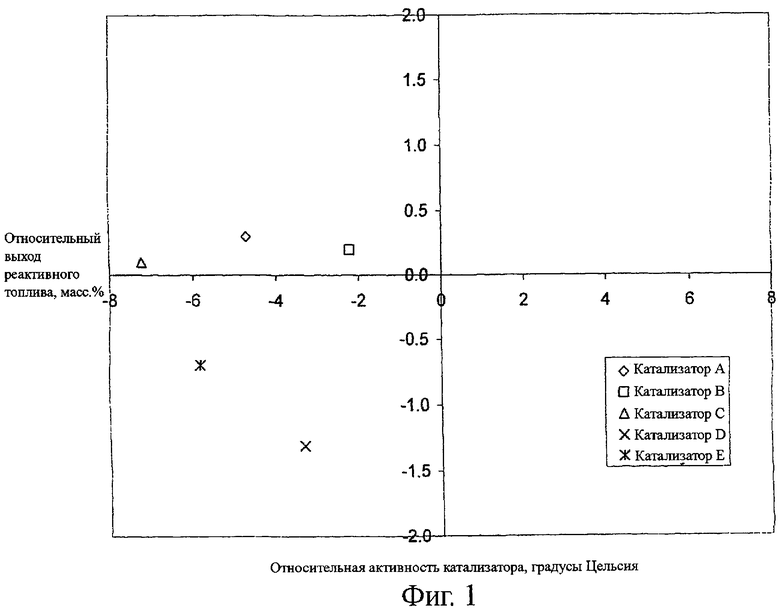

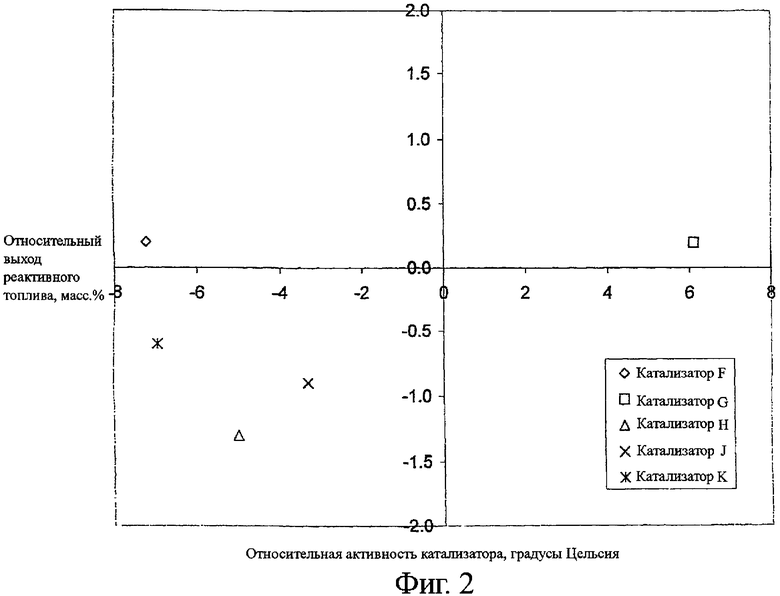

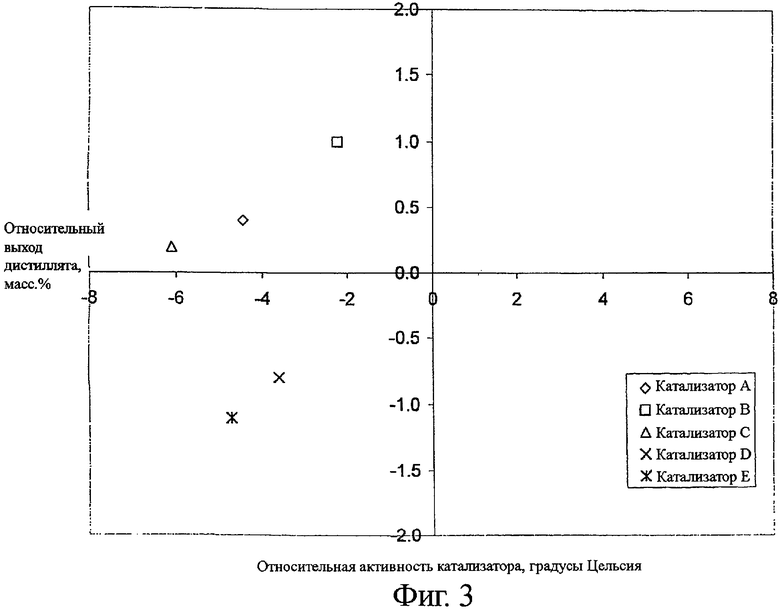

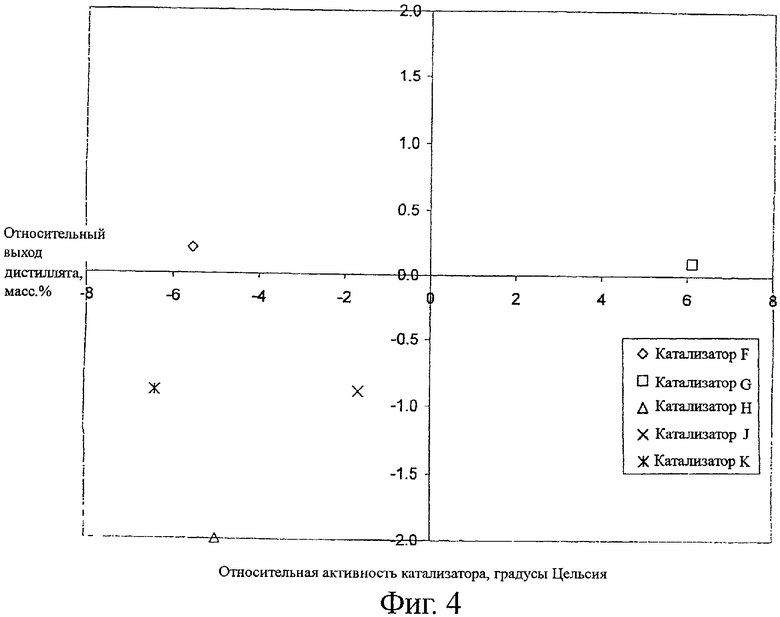

Фигуры 1-4 представляют собой диаграммы относительных выходов реактивного топлива и дистиллята по отношению к относительной активности катализатора для нескольких катализаторов гидрокрекинга.

Раскрытие изобретения

Бета и Y цеолиты были предложены в комбинации как компоненты нескольких различных катализаторов, включая катализаторы гидрокрекинга. Например, патент США №5275720 описывает процесс гидрокрекинга с применением катализатора, содержащего бета цеолит и деаллюминированный Y цеолит, имеющий общее молярное отношение диоксида кремния к оксиду алюминия больше 6,0 и размер элементарной ячейки между 24,40 и 24,65 Ангстрем. Отношение по массе деалюминированного Y цеолита к бета цеолиту может находиться в интервале от 0,25 до 4. Предпочтительные Y цеолиты включают цеолит LZ-210.

US 5279726 описывает процесс гидрокрекинга с применением катализатора, содержащего бета цеолит и Y цеолит, с размером элементарной ячейки больше 24,40 Ангстрем, и обычно сорбционной емкостью водяных паров больше 15 процентов по массе при 25°С (77°F) и значении p/p0 0,10. Общее молярное отношение диоксида кремния к оксиду алюминия для модифицированных Y цеолитов обычно находится в интервале между 5,1 и 6,0, хотя модифицированный Y цеолит может иметь молярное отношение диоксида кремния к оксиду алюминия выше 6,0, например, между 6 и 20. Предпочтительные Y цеолиты включают цеолит LZY-84 и Y-84. Отношение по массе Y цеолитов к бета цеолиту может находиться в интервале от 0,33 до 3.

US №5350501 описывает процесс гидрокрекинга с использованием катализатора, содержащего носитель, включающий бета цеолит и Y цеолит, имеющий либо (1) размер элементарной ячейки меньше 24,45 Ангстрем, либо (2) сорбционную емкость водяных паров меньше 10,00 процентов по массе при 25°С (77°F) и значении p/p0 0,10. Предпочтительным Y цеолитом является LZ-10. Отношение по массе Y цеолитов к бета цеолиту может находиться в интервале от 0,33 до 3.

Подробное раскрытие изобретения

Описанные в данном тексте процесс и композиция могут применяться для конверсии содержащего органические соединения сырья в продукты, в частности посредством кислотного катализа, такого как гидрокрекинг органических соединений, особенно углеводородов, в продукт с более низкой температурой кипения и более низкой молекулярной массой. Данная композиция, которая может представлять собой катализатор и/или носитель для катализатора, содержит бета цеолит и Y цеолит. Данная композиция может также содержать тугоплавкий неорганический оксид. При применении в качестве катализатора для гидрокрекинга данная композиция содержит бета цеолит, Y цеолит, тугоплавкий неорганический оксид и гидрирующий компонент.

Описанные в данном тексте процесс гидрокрекинга и композиция фокусируются на применении катализатора, содержащего определенный бета цеолит и определенный Y цеолит с относительно высоким массовым отношением Y цеолита к бета цеолиту. Бета цеолит в некоторых воплощениях имеет относительно низкое молярное отношение диоксида кремния к оксиду алюминия и относительно высокую SF6 адсорбционную способность. Y цеолит имеет относительно низкое молярное отношение диоксида кремния к оксиду алюминия и относительно большой размер элементарной ячейки. Было обнаружено, что когда таким образом такой бета цеолит и такой Y цеолит входят в состав катализаторов гидрокрекинга, достигается иная степень эффективности их работы. Не только выход продукта, кипящего в интервале дистиллята или реактивного топлива, выше, чем в случае катализаторов, содержащих Y цеолит, но и активность катализаторов гидрокрекинга тоже более высокая.

Бета цеолит хорошо известен в данной области техники в качестве компонента катализаторов гидрокрекинга. Бета цеолит описан в US 3308069 и Re No. 28,431. Бета цеолит, применяемый в описанных в данном тексте процессе и композиции, имеет молярное отношение диоксида кремния к оксиду алюминия меньше 30 в одном воплощении, меньше 25 в другом воплощении, больше 9 и меньше 30 в другом воплощении, больше 9 и меньше 25 в другом воплощении, больше 20 и меньше 30 в другом воплощении, или больше 15 и меньше 25 в другом воплощении. При употреблении в данном тексте, если не указано иное, молярное отношение диоксида кремния к оксиду алюминия (SiO2 к Аl2O3) в цеолите представляет собой молярное отношение, определенное на основе полного или общего количества алюминия и кремния (каркасного и некаркасного), присутствующего в цеолите, и иногда обозначается в данном тексте как общее молярное отношение диоксида кремния к оксиду алюминия (SiO2 к Аl2О3).

Бета цеолит обычно синтезируется из реакционной смеси, содержащей темплатный агент. Применение темплатных агентов для синтеза бета цеолита хорошо известно в данной области техники. Например, US 3308069 и Re No. 28,341 описывают применение гидроксида тетраэтиламмония, US 5139759 описывают применение иона тетраэтиламмония, полученного из соответствующего галогенида тетраэтиламмония. Другой стандартный способ получения бета цеолита описан в книге Verified Synthesis of Zeolitic Materials, by H.Robson (editor) and K.P.Lillerud (XRD Patterns), second revised edition, ISBN 0-444-50703-5, Elsevier, 2001. Полагают, что выбор определенного темплатного агента не критичен для успеха описанного в данном тексте процесса. В одном воплощении, бета цеолит прокаливают на воздухе при температуре от 500 до 700°С (от 932 до 1292°F) в течение времени, достаточного для удаления темплатного агента из бета цеолита. Прокаливание с целью удаления темплатного агента можно проводить до или после того, как бета цеолит объединяют с носителем и/или гидрирующим компонентом. Хотя полагают, что темплатный агент может быть удален при температуре кальцинирования выше 700°С (1292°F), очень высокие температуры кальцинирования могли бы значительно понизить SF6 адсорбционную способность бета цеолита. По этой причине полагают, что следует избегать температур кальцинирования выше 750°С (1392°F) для удаления темплатного агента из бета цеолита при получении бета цеолита для применения в описанном в данном тексте процессе. Для описанного в данном тексте способа существенно, что SF6 адсорбционная способность бета цеолита составляет, по меньшей мере, 28 мас.%.

Хотя известно, что обработка паром цеолита, такого как бета, приводит к изменениям фактической кристаллической структуры цеолита, возможности современной аналитической техники не позволяют точно отследить и/или охарактеризовать данные изменения в показателях важных элементов структуры цеолита. Вместо этого, измерения различных физических свойств цеолита, таких как удельная поверхность, используют как индикаторы произошедших изменений и степени данных изменений. Например, полагают, что уменьшение способности цеолита адсорбировать гексафторид серы (SF6) после обработки паром вызывается уменьшением кристалличности цеолита или размера или доступности микропор цеолита. Однако это косвенная корреляция изменений цеолита, которые могут быть нежелательными, поскольку SF6 адсорбционная способность катализатора, применяемого в описанных в данном тексте процессе и композиции, относительно высока. В воплощениях, описанных в данном тексте процесса и композиции, SF6 адсорбционная способность бета цеолита, обработанного или необработанного паром, должна составлять, по меньшей мере, 28 мас.%.

Соответственно, бета цеолит процесса и композиции, описанных в данном тексте, можно охарактеризовать в единицах адсорбции SF6. Это признанная методика определения характеристик микропористых материалов, таких как цеолиты. Она сходна с другими измерениями адсорбционной способности, такими как влагоемкость, в том, что используется разница в массе для измерения количества SF6, которое было адсорбировано образцом, который был предварительно обработан так, чтобы удалить практически весь адсорбат. SF6 применяется в данном тесте потому, что его размер и форма препятствует его проникновению в поры, имеющие диаметр меньше 6 Ангстрем. Таким образом, данный тест может применяться как единое измерение уменьшения размера устьев доступных пор и диаметра пор. Это, в свою очередь, является измерением влияния обработки паром на цеолит. В упрощенном описании данного способа измерения, образец предпочтительно сначала сушат в вакууме при 300°С (572°F) один час, затем нагревают при атмосферном давлении на воздухе при 650°С (1202°F) два часа и затем взвешивают. Затем образец вводят в контакт с SF6 в течение 1 ч, при этом температуру образца поддерживают равной 20°С (68°F). Давление паров SF6 поддерживают равным 400 Тоpp (53,3 кПа (7,7 фунт/кв.дюйм)), т.е. давлению, которое обеспечивает жидкий SF6. Образец снова взвешивают для определения количества адсорбированного SF6. Образец можно оставить на весах на время всех этих стадий для облегчения данных стадий.

В любом массовом производстве с привлечением таких технологий, как обработка паром и нагревание, имеется вероятность для отдельных частиц подвергнуться различной степени воздействия. Например, частицы на дне штабеля, движущегося вместе с лентой, могут не подвергаться воздействию такой же атмосферы или температуры, как частицы, покрывающие верх штабеля. Данный фактор должен приниматься во внимание при производстве и также при анализе и тестировании конечного продукта. Поэтому рекомендуется, чтобы любые тестовые замеры, проводимые с катализатором, проводились на репрезентативном смешанном образце из общего количества конечного продукта, во избежание введения в заблуждение измерениями, проведенными на отдельных частицах или нерепрезентативном образце. Например, измерение адсорбционной способности проводится на репрезентативном смешанном образце.

Хотя описанные в данном тексте процесс и композиция могут использовать бета цеолит, который не подвергался обработке паром, описанные в данном тексте процесс и композиция могут также использовать бета цеолит, который подвергался обработке паром, при условии, что обработка паром относительно мягкая по сравнению с обработкой бета цеолита паром, описанной в литературе. При надлежащих условиях и надлежащем времени обработка бета цеолита паром может дать на выходе катализатор, который может применяться в описанном в данном тексте процессе и композиции.

Гидротермальная обработка цеолитов для применения в катализаторах гидрокрекинга является относительно грубым инструментом. Для любого цеолита обработка паром уменьшает кислотность цеолита. Когда в качестве катализатора гидрокрекинга используется обработанный паром цеолит, очевидный результат состоит в том, что общий выход дистиллята или реактивного топлива возрастает, но активность катализатора падает. Такая очевидная взаимосвязь между выходом и активностью означает, что высокая активность достигается не за счет обработки бета цеолита паром, но за счет более низких выходов продукта. Эта очевидная связь между выходом и активностью должна приниматься во внимание, и она ограничивает улучшение, которое кажется достижимым путем обработки бета цеолита паром. Когда обработанный паром бета цеолит используется в описанных в данном тексте катализаторах, повышение активности по сравнению с катализаторами, содержащими только Y цеолит, показалось бы ограниченным, в то время как повышение выхода по сравнению с такими катализаторами показалось бы более выраженным.

Если бета цеолит нужно обработать паром, такая обработка может быть успешно проведена различными путями, с помощью способа, который фактически применяется в промышленном масштабе, и при этом часто находится под влиянием и возможно диктуется типом и мощностью доступного оборудования. Обработка паром может проводиться с бета цеолитом, удерживаемым в виде неподвижной массы, или заключенным в сосуд, или цеолитом, который переворачивается во вращающейся печи. Важными факторами являются однородная обработка всех частиц бета цеолита при надлежащих условиях времени, температуры и концентрации пара. Например, бета цеолит не следует размещать так, чтобы существенно различалось количество пара, контактирующего с поверхностью и с внутренними участками массы бета цеолита. Бета цеолит можно обрабатывать паром в атмосфере, содержащей свежий пар, проходящий через оборудование и обеспечивающий низкую концентрацию пара. Это можно описать как работу при концентрации пара в реальном количестве менее 50 мольных процентов. Концентрации пара могут находиться в интервале от 1 до 20 мольных процентов или от 5 до 10 мольных процентов, при этом для мелкомасштабных лабораторных операций применяются более высокие концентрации. Обработку паром можно проводить в течение периода времени меньше или равного 1 или 2 часам или в течение времени от 1 до 2 часов при температуре ниже или равной 600°С (1112°F) при атмосферном давлении и реальном содержании пара меньше или равном 5 мольным процентам. Обработку паром можно проводить в течение периода времени меньше или равного 2 часам при температуре ниже или равной 650°С (1202°F) при атмосферном давлении и реальном содержании пара меньше или равном 10 мольным процентам. Содержание пара основано на массе паров, контактирующих с бета цеолитом. Обработка паром при температурах выше 650°С (1202°F), по-видимому, приводит к бета цеолиту, который неприменим в описанном способе согласно изобретению, поскольку SF6 адсорбционная способность получающегося бета цеолита является слишком низкой. Могут применяться температуры ниже 650°С (1202°F), и температура обработки паром может составлять от 600°С (1112°F) до 650°С (1202°F), или ниже 600°С (1112°F). В данной области техники считается, что обычно существует взаимосвязь между временем и температурой обработки паром, при этом повышение температуры уменьшает требуемое время. Тем не менее, при проведении обработки паром, по-видимому, для получения хороших результатов может использоваться продолжительность от 1/2 до 2 ч или от 1 до 11/2 ч. Способ проведения обработки паром в промышленных масштабах может быть выполнен во вращающейся печи, имеющей такую скорость впуска паров, чтобы сохранять атмосферу с содержанием пара 10 мольных процентов.

Иллюстративная методика обработки паром в лабораторном масштабе проводится с цеолитом, содержащемся в кварцевой трубке длиной 6,4 см (2 1/2 дюйма) в двустворчатой печи. Контроллером медленно увеличивают температуру печи. После того как температура цеолита достигнет 150°С (302°F), пар, генерируемый из содержащейся в колбе деионизированной воды, вводят через дно кварцевой трубки и пропускают по направлению к верху. В трубку можно пропускать другой газ для достижения целевого содержания пара. Колбу наполняют по необходимости. В иллюстративной методике, время между запуском пара и достижением цеолитом температуры 600°С (1112°F) составляет один час. В конце периода пропускания пара температуру в печи понижают переустановкой контроллера на 20°С (68°F). Печь оставляют охлаждаться до 400°С (752°F) (около 2 ч) и останавливают поток пара через кварцевую трубку. Образец вынимают при 100°С (212°F) и помещают в лабораторную печь, выдерживаемую в течение ночи при 110°C (230°F) в условиях продувки воздухом.

Бета цеолит процесса и композиции, описанные в данном тексте, не обрабатываются кислым раствором для осуществления деалюминирования. В этой связи отмечается, что практически весь сырой (из синтеза) бета цеолит обрабатывается кислотой для снижения концентрации щелочных металлов (например, натрия), которые остаются после синтеза. Эта стадия процесса производства бета цеолита не рассматривается как часть обработки производимого бета цеолита, как описано в данном тексте. В одном воплощении, во время процессов обработки и производства катализатора, бета цеолит обрабатывается кислотой только во время дополнительных операций производства, таких как пептизация во время образования или во время пропитки металлами. В другом воплощении, бета цеолит не промывается кислотой после процесса обработки паром для удаления «отходов» алюминия из пор.

В процесс и композицию, описанные в данном тексте, также включен Y цеолит, имеющий размер элементарной ячейки от 24,37 до 24,44 Ангстрем. Данный Y цеолит имеет общее молярное отношение диоксида кремния к оксиду алюминия от 5,0 до 12,0 в одном воплощении и от 5,0 до 11,0 в другом воплощении. Термин "Y цеолит" при употреблении в данном контексте предназначен для схватывания всех кристаллических цеолитов, имеющих характерную порошковую дифракционную рентгенограмму, изложенную в US 3130007, либо модифицированных Y цеолитов, имеющих порошковую дифракционную рентгенограмму, сходную с изложенной в US 3130007, но со слегка сдвинутыми межплоскостными d-расстояниями вследствие, как будет понятно специалисту в данной области, катионного обмена, кальцинирования, и т.д., которые в целом необходимы для превращения Y цеолита в каталитически активную и стабильную форму. Для описанных в данном тексте процесса и композиции необходим Y цеолит, имеющий какое-либо или оба из двух упомянутых выше свойств, при этом такие Y цеолиты являются модифицированными Y цеолитами по сравнению с Y цеолитом, описанным в US 3130007. При употреблении в данном контексте, размер элементарной ячейки означает размер элементарной ячейки, определенный рентгеновской дифракцией на порошке.

Применяемые в процессе и композиции, описанных в данном тексте, Y цеолиты представляют собой крупнопористые цеолиты с эффективным размером пор более 7,0 Ангстрем. Поскольку некоторые из пор Y цеолитов относительно велики, данные Y цеолиты предоставляют молекулам относительно свободный доступ к внутренней структуре. Поры Y цеолитов позволяют прохождение в них молекул бензола и более крупных молекул и выход из них продуктов реакции.

Одна группа Y цеолитов, которые могут применяться в процессе и композиции, описанных в данном тексте, включает цеолиты, которые иногда называют ультрастабильными цеолитами. Композицию и свойства данной группы Y цеолитов, по существу, получают посредством четырехстадийного процесса. Во-первых, Y цеолит в форме щелочного металла (обычно натрия) и, в типичном случае, имеющий размер элементарной ячейки 24,65 ангрстрем, подвергают катионному обмену с ионами аммония. Стадия аммониевого обмена, в типичном случае, понижает содержание натрия в исходном натриевом Y цеолите от значения обычно выше 8 мас.%, обычно от 10 до 13 мас.%, в пересчете на Na2O, до значения в интервале от 0,6 до 5 мас.%, в пересчете на Na2O. Способы проведения ионного обмена хорошо известны в данной области техники.

Во вторых, Y цеолит от первой стадии кальцинируют в присутствии паров воды. Например, Y цеолит кальцинируют при абсолютном давлении паров Н2О, по меньшей мере, 1,4 кПа (абсолютно) (далее по тексту кПа(а)) (0,2 фунтов/кв.дюйм (абсолютно) (далее по тексту фунтов/кв.дюйм(а))), по меньшей мере, 6,9 кПа(а) (1,0 фунтов/кв.дюйм(а)) или, по меньшей мере, 69 кПа(а) (10 фунтов/кв.дюйм(а)), в трех воплощениях. В двух других воплощениях, Y цеолит кальцинируют в атмосфере, главным образом состоящей из пара или состоящей только из пара. Y цеолит кальцинируют так, чтобы получить размер элементарной ячейки в интервале от 24,40 до 24,64 Ангстрем.

В третьих, Y цеолит от второй стадии снова подвергают аммониевому обмену. Второй аммониевый обмен дополнительно понижает содержание натрия до менее 0,5 мас.%, обычно менее 0,3 мас.%, в пересчете на Na2O.

В четвертых, Y цеолит с третьей стадии дополнительно обрабатывают так, чтобы получить Y цеолит с размером элементарной ячейки в интервале от 24,37 до 24,44 Ангстрем или предпочтительно от 24.40 до 24.44 Ангстрем. Цеолит Y, получаемый после четвертой стадии, имеет общее молярное отношение диоксида кремния к оксиду алюминия от 5,0 до 12,0 в одном воплощении и от 5,0 до 11,0 в другом воплощении. Обработка на четвертой стадии может включать любую из хорошо известных методик для деалюминирования цеолитов в целом и ультрастабильных Y цеолитов в частности, так чтобы получить желательный размер элементарной ячейки и общее молярное отношение диоксида кремния к оксиду алюминия. Обработка на четвертой стадии может изменять размер элементарной ячейки и/или каркасное молярное отношение диоксида кремния к оксиду алюминия, с изменением или без изменения общего молярного отношения диоксида кремния к оксиду алюминия. В общем, деалюминирование цеолита достигается химическими способами, такими как обработка кислотами, например НСl, летучими галогенидами, например SiCl4, или хелатными агентами, такими как этилендиаминтетрауксусная кислота (EDTA). Другой общепринятой методикой является гидротермальная обработка цеолита чистым паром или смесями воздух/пар, предпочтительно, такая как прокаливание в присутствии достаточного количества водяного пара (например, в атмосфере, главным образом состоящей из пара, и наиболее предпочтительно состоящей из пара), так чтобы получить целевой размер элементарной ячейки и общее молярное отношение диоксида кремния к оксиду алюминия.

Обсужденный выше процесс получения Y цеолитов, применяемых в процессе и композиции, описанных в данном тексте, отличается от процесса для Y цеолитов, описанного в US 3929672, добавлением четвертой стадии обработки. US 3929672 описывает способ деалюминирования ультрастабильного Y цеолита. В US 3929672 описан способ получения, в котором натриевый Y цеолит частично обменивается с аммониевыми ионами, с последующим паровым кальцинированием при контролируемой температуре и парциальном давлении пара, с последующим еще одним аммониевым обменом и затем с необязательной стадией кальцинирования в сухой атмосфере. Стадии обмена и парового кальцинирования можно повторять для достижения целевой степени деалюминирования и уменьшения размера элементарной ячейки. Цеолиты из US 3929672 известны под обозначением Y-84 или LZY-84, коммерчески доступны от UOP LLC, Des Plaines, Illinois, U.S.A. Y-84 или LZY-84 цеолиты могут производиться по только что упомянутым первым трем стадиям, но необязательно можно включить дополнительную стадию кальцинирования в сухой атмосфере, например, кальцинирование в воздухе, свободном от воды и пара, при 482°С (900°F) или выше.

Обсужденный выше способ получения Y цеолитов, применяемых в процессе и композиции, описанных в данном тексте, также отличается от процесса для Y цеолитов, описанного в US 5350501, особенностями в четвертой стадии обработки. В US 5350501 описана четвертая стадия, которая включает кальцинирование полученных после третьей стадии обработки цеолитов в присутствии достаточного количества водяных паров (в атмосфере, главным образом состоящей только из пара или состоящей из пара), так чтобы получить размер элементарной ячейки меньше 24,40, и наиболее предпочтительно не более 24,35 Ангстрем, и с относительно низкой сорбционной способностью в водяному пару. Y цеолит, получаемый по четырехстадийному процессу в US 5350501, представляет собой UHP-Y цеолит, ультрагидрофобный Y цеолит, как определено в US 5350501. Наиболее предпочтительным UHP-Y цеолитом в US 5350501 является LZ-10 цеолит.

Другая группа Y цеолитов, которые могут применяться в процессе и композиции, описанных в данном тексте, может быть получена деалюминированием Y цеолита, имеющего общее молярное отношение диоксида кремния к оксиду алюминия меньше 5, и детально описана в US 4503023; US 4597956 и US 4735928. US 4503023 описывает другую методику для деалюминирования Y цеолита, включающую контактирование Y цеолита с водным раствором фторсиликатной соли с использованием контролируемых пропорций, температур и условий рН, которые позволяют избежать экстракции алюминия без замещения кремния. US 4503501 указывает, что фторсиликатная соль используется в качестве агента, экстрагирующего алюминий, а также как источник внешнего кремния, который входит в структуру Y цеолита вместо экстрагируемого алюминия. Данные соли имеют общую формулу:

(A)2/bSiF6,

в которой А представляет собой катион металла или неметалла, отличающийся от Н+, с валентностью "b". Изображенные как «А» катионы представляют собой алкиламмоний, NH4 +, Mg++, Li+, Na+, К+, Ba++, Cd++, Cu++, H++, Са++, Cs+, Fe++, Co++, Pb++, Mn++, Rb+, Ag+, Sr4+, Ti+ и Zn++.

Предпочтительный представитель этой группы известен как LZ-210, цеолитные алюмосиликатные молекулярные сита, коммерчески доступные от UOP LLC, Des Plaines, Illinois, U.S.A. LZ-210 цеолиты и другие цеолиты данной группы удобно получать из Y цеолитного исходного материала. LZ-210 цеолит имеет общее молярное отношение диоксида кремния к оксиду алюминия от 5,0 до 12,0 в одном воплощении и от 5,0 до 11,0 в другом воплощении. Размер элементарной ячейки составляет от 24,37 до 24,44 Ангстрем, предпочтительно от 24,40 до 24,44 Ангстрем. Класс цеолитов LZ-210, применяемый в процессе и композиции, описанных в данном тексте, имеет состав, выраженный в единицах молярных отношений оксидов в виде следующей формулы:

(0,85-1,1)М2/nО: Аl2O3: xSiO2,

в которой "М" представляет собой катион с валентностью "n", и "х" имеет значение от 5,0 до 12,0.

В целом, LZ-210 цеолиты можно получить деалюминированием цеолитов Y-типа с использованием водного раствора фторсиликатной соли, предпочтительно раствора гексафторсиликата аммония. Деалюминирования можно достичь помещением Y цеолита, обычно, но не обязательно, Y цеолита, подвергшегося аммониевому обмену, в водную реакционную среду, такую как водный раствор ацетата аммония, и медленным добавлением водного раствора гексафторсиликата аммония. После протекания реакции получается цеолит, имеющий повышенное общее молярное отношение диоксида кремния к оксиду алюминия. Степень повышения зависит, по меньшей мере, частично, от количества фторсиликатного раствора, проконтактировавшего с цеолитом, и от времени реакции. Обычно время реакции между 10 и 24 часами является достаточным для достижения равновесия. Полученный твердый продукт, который можно отделить от водной реакционной среды обычными технологиями фильтрования, представляет собой форму LZ-210 цеолита. В некоторых случаях данный продукт можно подвергать паровому кальцинированию согласно способам, хорошо известным в данной области техники. Например, полученный продукт можно ввести в контакт с водяным паром при парциальном давлении, по меньшей мере, 1,4 кПа(а) (0,2 фунтов/кв.дюйм(а)) в течение времени между 1/4 и 3 ч при температуре между 482°С (900°F) и 816°С (1500°F) для обеспечения большей стабильности кристаллической структуры. В некоторых случаях продукт парового кальцинирования можно подвергать аммониевому обмену согласно способам, хорошо известным в данной области техники. Например, продукт можно суспендировать в воде, после чего добавить к суспензии аммониевую соль. Полученную смесь, в типичном случае, нагревают в течение нескольких часов, фильтруют и промывают водой. Способы обработки паром и подвергшийся аммониевому обмену LZ-210 цеолит описаны в US 4503023, US 4735928 и US 5275720.

Y цеолиты, полученные согласно описанным выше способам и применяющиеся в процессе и композиции, описанных в данном тексте, имеют характерную порошковую дифракционную рентгенограмму цеолита Y и размер элементарной ячейки или параметр а0 от 24,37 до 24,44 Ангстрем, предпочтительно от 24,40 до 24,43 Ангстрем. Данные Y цеолиты имеют общее молярное отношение диоксида кремния к оксиду алюминия от 5,0 до 12,0 в одном воплощении и от 5,0 до 11,0 в другом воплощении. Данные цеолиты могут иметь удельную поверхность (BET), по меньшей мере, 500 м2/г, максимально 700 м2/г, и в типичном случае от 500 м2/г до 650 м2/г. При употреблении в данном контексте, удельная поверхность означает 20-точечную удельную поверхность, определенную стандартным тестовым методом UOP874-88, Определение распределения пор по размерам в пористых субстратах адсорбцией азота с помощью квантахроматического анализатора, данный метод доступен от ASTM International, 100 Ваrr Harbor Drive, P.O. Box C700, West Conshohocken, Pennsylvania, U.S.A.

Другой способ повышения стабильности и/или кислотности Y цеолитов состоит в обмене Y цеолитов с катионами поливалентных металлов, такими как катионы редкоземельных элементов, катионы магния или катионы кальция, или с комбинацией ионов аммония и катионов поливалентных металлов, тем самым снижается содержание натрия до тех пор, пока она не будет низкой настолько, что сравняется со значениями, описанными выше, после первой или второй стадии аммониевого обмена. Способы проведения ионного обмена хорошо известны в данной области техники.

Катализатор, применяемый в процессе, описанном в данном тексте, в первую очередь предназначен для применения в качестве замещающего катализатора в существующих промышленных установках гидрокрекинга. Его размер и форма, поэтому, предпочтительно схожи с аналогичными параметрами обычных промышленных катализаторов. Он предпочтительно производится в форме цилиндрического экструдата, имеющего диаметр от 0,8-3,2 мм (1/32-1/8 дюйма). Данный катализатор, однако, может производиться в любой другой желаемой форме, такой как сфера или гранула. Экструдат может иметь формы, отличные от цилиндра, такие как форма хорошо известного трилистника или другую форму, имеющую преимущества в смысле уменьшенной длины диффузии или перепада давления.

Промышленные катализаторы гидрокрекинга содержат ряд нецеолитных материалов. Это имеет несколько причин, таких как прочность частиц, цена, пористость и эффективность. Другие компоненты катализатора, поэтому, вносят положительный вклад в катализатор в целом, даже если не являются активными компонентами крекинга. Такие другие компоненты в данном тексте названы носителями. Некоторые традиционные компоненты носителя, такие как алюмосиликаты, обычно вносят некоторый вклад в крекирующую способность катализатора. В воплощениях процесса и композиции, описанных в данном тексте, катализатор содержит реальное количество меньше 7 мас.%, предпочтительно меньше 5 мас.%, бета цеолита из расчета на общий вес бета цеолита, Y цеолита и носителя в сухом состоянии. При употреблении в данном тексте вес в сухом состоянии обозначает вес после сушки в сухом воздухе при 500°С (932°F) в течение 6 ч. Катализатор содержит реальное количество меньше 30 мас.%, предпочтительно меньше 25 мас.%, и более предпочтительно от 15 до 25 мас.%, Y цеолита из расчета на общий вес бета цеолита, Y цеолита и носителя в сухом состоянии. Из расчета на общий вес бета цеолита, Y цеолита и носителя в сухом состоянии, содержание Y цеолита и бета цеолита в катализаторе, применяемом в процессе, описанном в данном тексте, представляет собой реальное количество меньше 35 мас.%, предпочтительно меньше 25 мас.%, еще более предпочтительно меньше 20 мас.%, при этом, по меньшей мере, 50 мас.%, предпочтительно, по меньшей мере, 70 мас.%, еще более предпочтительно, по меньшей мере, 90 мас.% и наиболее предпочтительно 100 мас.% остатка составляет носитель.

Остаток каталитической частицы, помимо цеолитного материала, могут составлять в первую очередь общепринятые материалы гидрокрекинга, такие как оксид алюминия и/или алюмосиликат. Присутствие алюмосиликата помогает достичь целевых характеристик эффективности катализатора. В одном воплощении, катализатор содержит, по меньшей мере, 25 мас.% оксида алюминия и, по меньшей мере, 25 мас.% алюмосиликата, оба значения из расчета на объединенный вес цеолитов и носителя в сухом состоянии. В другом воплощении, содержание алюмосиликата в катализаторе выше 40 мас.%, а содержание оксида алюминия в катализаторе выше 35 мас.%, оба значения из расчета на объединенный вес цеолитов и носителя в сухом состоянии. Однако полагают, что оксид алюминия выступает только в роли связующего вещества и не является активным компонентом крекинга. Носитель катализатора может содержать свыше 50 мас.% алюмосиликата или свыше 50 мас.% оксида алюминия, из расчета на вес носителя в сухом состоянии. В одном воплощении применяются примерно эквивалентные количества алюмосиликата и оксида алюминия. Другие неорганические тугоплавкие материалы, которые могут применяться в качестве носителя в дополнение к алюмосиликату и оксиду алюминия, включают, например, оксид кремния, оксид циркония, оксид титана, оксид бора и оксид циркония-оксид алюминия. Данные перечисленные материалы могут применяться по отдельности или в любой комбинации.

Помимо бета цеолита, Y цеолита и других материалов носителя описанный катализатор содержит металлический гидрирующий компонент. Гидрирующий компонент предпочтительно представляет собой один или более неблагородных металлов, равномерно распределенных в каталитической частице. Гидрирующий компонент представляет собой один или более элементных компонентов из групп 6, 9 и 10 периодической таблицы. Благородные металлы, такие как платина и палладий, могут применяться, но наилучшие результаты были получены с комбинацией двух неблагородных металлов. Конкретно, никель или кобальт объединяют в пару с вольфрамом или молибденом, соответственно. Предпочтительная композиция металлического гидрирующего компонента представляет собой никель с молибденом или никель с вольфрамом. Количество никеля или кобальта предпочтительно составляет между 2 и 8 мас.% от готового катализатора. Количество вольфрама или молибдена предпочтительно составляет между 8 и 22 мас.% от готового катализатора. Общее количество гидрирующего компонента из неблагородных металлов предпочтительно составляет от 10 до 30 мас.% от готового катализатора.

Катализатор рассматриваемого процесса можно сформировать с применением стандартных промышленных методик. Это можно, с большим обобщением, в целом описать как смешивание бета цеолита и Y цеолита с другими компонентами в виде неорганических оксидов и жидкостью, такой как вода или слабая кислота, с образованием экструдируемой пасты и последующим экструдированием через многодырочную плиту матрицы. Полученный экструдат собирают и предпочтительно кальцинируют при высокой температуре для отверждения экструдата. Экструдированные частицы затем отбирают по размеру и добавляют гидрирующие компоненты пропитыванием при погружении или хорошо известным способом по влагоемкости. Если катализатор содержит два металла в гидрирующем компоненте, то они могут добавляться последовательно или одновременно. Частицы катализатора можно кальцинировать между стадиями добавления металла и еще раз после того, как металлы были добавлены.

В другом воплощении, может быть удобно или предпочтительно объединить пористый неорганический тугоплавкий оксид, бета цеолит, Y цеолит и соединение(соединения), содержащее металл(металлы), затем совместно размолоть объединенные материалы, вслед за этим экструдировать совместно размолотый материал и в конце кальцинировать экструдированный материал. В предпочтительном воплощении, совместное размалывание осуществляется с гептамолибдатом аммония как источником молибдена и нитратом никеля как источником никеля, при этом оба соединения обычно вводятся в объединенные материалы в форме водного раствора. Другие металлы могут быть введены сходным образом в растворенной водной форме или в виде соли. Подобным образом, неметаллические элементы, например фосфор, можно ввести посредством включения растворимого компонента, такого как фосфорные кислоты, в применяемый водный раствор.

Другие способы получения описаны в US 5279726 и US 5350501.

Катализаторы, полученные по обсужденным выше технологиям, содержат гидрирующие металлы в оксидной форме. Для гидрокрекинга оксидную форму обычно переводят в сульфидную форму. Это можно совершить с помощью любой из хорошо известных технологий сульфидирования, включая внешнее предварительное сульфидирование перед загрузкой катализатора в реактор гидрокрекинга, предварительное сульфидирование после загрузки катализатора в реактор гидрокрекинга и перед использованием при повышенной температуре, и внутреннее сульфидирование, то есть применение катализатора в оксидной форме для гидрокрекинга углеводородного сырья, содержащего сернистые соединения, при условиях проведения гидрокрекинга, включая повышенную температуру, и давление, и присутствие водорода.

Процесс гидрокрекинга, описанный в данном тексте, будет выполняться в общем диапазоне условий, применяемых в настоящее время в промышленных масштабах для процессов гидрокрекинга. Режим работы во многих случаях специфичны для конкретного нефтеперерабатывающего завода или технологической установки. Это означает, что они в большой степени диктуются конструкцией и ограничениями существующих установок гидрокрекинга, которые обычно невозможно изменить без значительных затрат, составом сырья и целевых продуктов. Температура на входе каталитического слоя должна быть от 232°С (450°F) до 454°С (850°F), и избыточное давление на входе должно составлять от 5171 кПа(и) (750 фунт./кв.дюйм ((и)) до 24132 кПа(и) (3500 фунт./кв.дюйм ((и)), и в типичном случае от 6895 кПа(и) (1000 фунт./кв.дюйм ((и)) до 24132 кПа(и) (3500 фунт./кв.дюйм ((и)). Входящий поток сырья смешивают с достаточным количеством водорода для обеспечения объемного расхода водорода на единицу объема сырья от 168 до 1684 нормальных литров/литр, измеренных при 0°С (32°F) и 101.3 кПа(а) (14.7 фунт./кв.дюйм(а)) (от 1000 до 10000 стандартных фут3/баррель (SCFB), измеренных при 15.6°С (60°F) и 101.3 кПа(а) (14.7 фунтов/кв.дюйм(а)), и пропускают в один или более реакторов, содержащих неподвижные слои катализатора. Водород главным образом получают из повторно используемого потока газа, который можно пропускать через очистные устройства для удаления кислотных газов, хотя это не обязательно. Богатый водородом газ, смешанный с входящим потоком сырья и, в одном воплощении, любыми повторно используемыми углеводородами, будет содержать, по меньшей мере, 90 мольных процентов водорода. Для гидрокрекинга с получением дистиллята или реактивного топлива скорость входящего потока сырья в единицах LHSV обычно находится в широком интервале от 0,3 до 3,0 ч-1. При употреблении в данном тексте, LHSV означает часовую объемную скорость жидкости, которая определяется как объемный расход жидкости в час, отнесенный к объему катализатора, где объем жидкости и объем катализатора выражены в одинаковых единицах.

Типичным сырьем для процесса, описанного в данном тексте, является смесь многих различных углеводородов и совместно кипящих соединений, полученных фракционной перегонкой сырой нефти. Обычно сырье содержит компоненты, кипящие при температуре, более высокой чем верхняя граница интервала температур кипения от 149°С (300°F) до 371°С (700°F) при производстве дистиллята, или более высокой чем верхняя граница интервала температур кипения от 127°С (260°F) до 288°С (550°F) при производстве реактивного топлива. Часто она имеет интервал температур кипения, начинающийся выше 340°С (644°F) и заканчивающийся, в одном воплощении, ниже 482°С (900°F), в другом воплощении ниже 540°С (1004°F), и в третьем воплощении ниже 565°C (1049°F). Такое полученное из нефти сырье может представлять собой смесь потоков, производимых на нефтеперерабатывающих заводах, таких как атмосферный газойль, газойль коксования, прямогонный газойль, деасфальтированный газойль, вакуумный газойль и каталитический газойль крекинга FCC. Типичный газойль содержит компоненты, кипящие в интервале температур от 166°С (330°F) до 566°С (1050°F). Альтернативно, сырье для процесса, описанного в данном тексте, может представлять собой одну фракцию, такую как тяжелый вакуумный газойль. Типичная фракция тяжелого газойля имеет значительную долю углеводородных компонентов, обычно, по меньшей мере, 80 процентов по массе, кипящих от 371°С (700°F) до 566°С (1050°F). Синтетические смеси углеводородов, такие как полученные из сланцевого масла или угля, тоже могут перерабатываться по описанному процессу. Сырье можно подвергать гидроочистке или экстракции растворителем перед введением в описанный процесс для удаления общего количества серы, азота или других примесей, таких как асфальтены.

Ожидается, что в описанном процессе большая часть сырья превращается в более летучие углеводороды, такие как углеводороды с температурой кипения в интервале дистиллята или реактивного топлива. Типичная степень превращения изменяется от 50 до 100 объемных процентов (далее по тексту об.%) и при этом сильно зависят от состава сырья. Степень превращения составляет от 60 до 90 об.% в одном воплощении процесса согласно изобретению, от 70 до 90 об.% в другом воплощении, от 80 до 90 об.% в другом воплощении и от 65 до 75 об.% в другом воплощении. Выходящий поток для данного процесса фактически содержит весьма разнообразные углеводороды, в диапазоне от метана до практически неизменившихся углеводородов сырья, кипящих выше интервала температур кипения любого целевого продукта. Выходящий поток для данного процесса, в типичном случае, проходит через реактор, содержащий катализатор, и обычно разделяется способами, хорошо известными квалифицированному в данной области специалисту, включая разделение фаз или перегонку, с получением продукта, имеющего любую целевую конечную точку кипения. Углеводороды, кипящие выше конечной точки кипения любого желательного продукта, называют непревращенными продуктами, даже если их температура кипения после процесса несколько понизилась. Большинство непревращенных углеводородов рециркулируют в реакционную зону, при этом небольшой процент, например 5 мас.%, удаляется в виде увлеченного потока. В одном воплощении для производства дистиллята, по меньшей мере, 30 мас.%, и предпочтительно, по меньшей мере, 50 мас.% выходящего потока кипит при температуре ниже 371°С (700°F). В одном воплощении для производства реактивного топлива, по меньшей мере, 30 мас.%, и предпочтительно, по меньшей мере, 50 мас.% выходящего потока кипит при температуре ниже 288°С (550°F).

Процесс и композиция, описанные в данном тексте, могут применяться в том, что называется в данной области техники потоками одностадийного процесса и двухстадийного процесса, с предварительным гидрированием или без него. Эти термины применяются, как определено и проиллюстрировано в книге Hydrocracking Science and Technology, by J.Scherzer and AJ. Gruia, ISBN 0-8247-9760-4, Marcel Dekker Inc., New York, 1996. В двухстадийном процессе описанный катализатор может применяться как на первой, так и на второй стадии. Данному катализатору может предшествовать катализатор гидроочистки в отдельном реакторе, или он может загружаться в тот же реактор, что и катализатор гидроочистки или другой катализатор гидрокрекинга. Предшествующий катализатор гидроочистки может применяться как этап предварительной обработки сырья или для гидроочистки рециркулирующих непревращенных материалов. Катализатор гидроочистки может применяться для специальной цели гидроочистки полиядерных ароматических (PNA) соединений для промотирования их конверсии в последующем слое (слоях) катализатора гидрокрекинга. Описанный катализатор также может применяться в комбинации со вторым, отличающимся катализатором, таким как катализатор на основе Y цеолита или катализатор, имеющий главным образом аморфные крекирующие компоненты.

В некоторых воплощениях описанного в данном тексте процесса катализатор применяется к сырью или в конфигурации, когда входящий поток, проходящий через катализатор, представляет собой неочищенное сырье или имеет сходство с неочищенным сырьем. Содержание серы в сырой нефти и, следовательно, в сырье для такого процесса варьирует в широких пределах в зависимости от ее источника. При употреблении в данном тексте неочищенное сырье означает сырье, которое не подвергалось гидроочистке или которое все еще содержит органические соединения серы, обуславливающие уровень серы выше 1000 ppm по массе, или которое все еще содержит органические соединения азота, обуславливающие уровень азота выше 100 ppm по массе (0.01 мас.%).

В других воплощениях описанного в данном тексте процесса катализатор применяется к сырью, прошедшему гидроочистку. Квалифицированные специалисты в области переработки углеводородов знают и могут осуществлять гидроочистку изначального сырья для получения сырья, прошедшего гидроочистку, которое предназначается для введения в процесс, описанный в данном тексте. Хотя уровень серы в сырье может составлять между 500 и 1000 ppm по массе, уровень серы в сырье, прошедшем гидроочистку, составляет менее 500 ppm по массе в одном воплощении описанного в данном тексте процесса, и от 5 до 500 ppm по массе в другом воплощении. Уровень азота в сырье, прошедшем гидроочистку, составляет менее 100 ppm по массе в одном воплощении описанного в данном тексте процесса и от 1 до 100 ppm по массе в другом воплощении.

Все ссылки в данном тексте на группы элементов периодической системы сделаны на периодическую систему элементов IUPAC "New Notation", приведенную на внутренней стороне обложки книги CRC Handbook of Chemistry and Physics, ISBN 0-8493-0480-6, CRC Press, Boca Raton, Florida, U.S.A., 80th Edition, 1999-2000. Все ссылки в данном тексте на температуры кипения сделаны на температуры кипения, определенные посредством ASTM D2887, стандартный тестовый метод для определения распределения интервалов температур кипения нефтяных фракций посредством газовой хроматографии, данный метод доступен от ASTM International.

Последующие примеры приведены для иллюстративных целей и не для ограничения процесса и композиции, определенных в формуле изобретения.

ПРИМЕР I

Цеолит 1

Модифицированный Y цеолит получен следующим образом. В качестве исходного материала взята стабилизированная аммониевая форма Y цеолита (Y-84), коммерчески доступная на фирме UOP LLC. Исходный материал имеет начальное содержание натрия 0,2 мас.% из расчета на Na2O, общее молярное отношение диоксида кремния к оксиду алюминия (SiO2 к Аl2О3) от 5,0 до 5,2 и размер элементарной ячейки 24,56 Ангстрем. Цеолит Y-84 кальцинируют при температуре слоя от 482°С (900°F) до 549°С (1020°F) в течение 1 ч в присутствии 100% пара для уменьшения размера элементарной ячейки. Полученный модифицированный Y цеолит был назван Цеолит 1 и имел общее молярное отношение диоксида кремния к оксиду алюминия (SiO2 к Аl2О3) от 5,0 до 5,2 и размер элементарной ячейки 24,44 Ангстрем.

Цеолит 2

Модифицированный Y цеолит был получен по методу, описанному для Цеолита 1, за исключением того, что Y-84 цеолит кальцинировали при температуре слоя от 677°С (1250°F) до 857°С (1575°F) в течение 1 ч в присутствии 100% пара для уменьшения размера элементарной ячейки. Полученный модифицированный Y цеолит был назван Цеолит 2 и имел общее молярное отношение диоксида кремния к оксиду алюминия (SiO2 к Аl2О3) от 5,0 до 5,2 и размер элементарной ячейки 24,36 Ангстрем.

LZ-210 Цеолит

Два образца коммерчески доступного обработанного паром и подвергнутого аммониевому обмену LZ-210 были получены от UOP LLC. Один образец имел общее молярное отношение диоксида кремния к оксиду алюминия (SiO2 к Аl2О3) от 10,0 до 14,0 и размер элементарной ячейки 24,39 Ангстрем, а другой образец имел общее молярное отношение диоксида кремния к оксиду алюминия (SiO2 к Аl2О3) от 8,0 до 10,0 и размер элементарной ячейки 24,42 Ангстрем. Третий образец LZ-210, имеющий общее молярное отношение диоксида кремния к оксиду алюминия (SiO2 к Аl2О3) от 6,0 до 7,0, был обработан паром и подвергнут аммониевому обмену до уровня общего молярного отношения диоксида кремния к оксиду алюминия (SiO2 к Аl2О3) от 6,0 до 7,0 и размера элементарной ячейки 24,49 Ангстрем.

ПРИМЕР II

Десять катализаторов (А-Н и J-K) готовят смешиванием в дробилке Цеолита 1 (если имеется), Цеолита 2 (если имеется), обработанного паром и подвергнутого аммониевому обмену LZ-210 (если имеется), бета цеолита, имеющего общее молярное отношение диоксида кремния к оксиду алюминия (SiO2 к Аl2О3) от 23,8 и SF6 адсорбционную способность 29 мас.% (если имеется), аморфного алюмосиликата (если имеется) и бемитного оксида алюминия Catapal™ С, пептизированного НNО3 (оксид алюминия Catapal С доступен от Sasol North America, Inc). Количества данных компонентов в сухом состоянии в каждом конечном катализаторе приведены в Таблице 1. Полученную смесь подвергают экструзии в цилиндрические частицы диаметром 1,6 мм (1/16 дюйма) длиной между 3,2 мм (1/8 дюйма) и 12,7 мм (1/2 дюйма). Влажные экструдаты сушат при 104°С (220°F) минимум 4 ч и затем кальцинируют при температурах свыше 550°С (1022°F) минимум 90 минут. Достаточное количество нитрата никеля для обеспечения 4 мас.% никеля (из расчета на NiO) в конечном катализаторе и достаточное количество метавольфрамата аммония для обеспечения 14 мас.% вольфрама (из расчета на WO3) в конечном катализаторе добавляют затем к кальцинированным экструдатам до увлажнения. Затем экструдаты сушат до сыпучего состояния и затем окисляют кальцинированием при 500°С (932°F) минимум 90 минут.

ПРИМЕР III

Каждый из десяти описанных выше катализаторов предварительно сульфидируют путем пропускания потока газа, состоящего из 10 об.% H2S и водорода (оставшееся количество), через слой катализатора при начальной температуре 149°С (300°F), и медленно повышают температуру до 413°С (775°F) и выдерживают на этом уровне 6 ч.

Полученные десять катализаторов сравнивают по активности и селективности в гидрокрекинге (то есть, выходы продуктов) в тестировании, моделирующем первую стадию. Конкретно, десять полученных катализаторов по отдельности тестируют в гидрокрекинге с использованием в качестве сырья легкого Аравийского вакуумного газойля (VGO), подвергнутого гидроочистке и имеющего удельный вес 0.877 при 15,6°С (60°F) (плотность в градусах Американского нефтяного института 30.05°), начальную температуру кипения 107°С (224°F), температуру выкипания 5 мас.%, равную 195°С (382°F), конечную температуру кипения 550°С (1021°F) и температуру выкипания 50 мас.%, равную 424°С (795°F), при этом 13 мас.% имеет температуру кипения ниже 288°С (550°F) и 26 мас.% имеет температуру кипения ниже 371°С (700°F).

Каждый катализатор тестируют в режиме, моделирующем первую стадию обработки, путем пропускания сырья через реактор лабораторного размера при LHSV 1,5 ч-1, общем давлении 13786 кПа(и) (2000 фунт/кв.дюйм(и)) и объемной скорости подачи водорода на единицу объема сырья 1684 нормальных литров/литр, измеренных при 0°С (32°F) и 101,3 кПа(а) (14.7 фунт/кв.дюйм(а)) (10000 SCFB, измеренных при 15,6°С (60°F) и 101,3 кПа(а) (14.7 фунт/кв.дюйм(а)). Достаточное количество ди-трет-бутилдисульфида добавляют к сырью для обеспечения 2,1 мас.% серы и таким образом моделируют атмосферу, содержащую сероводород, который присутствует в промышленных реакторах первой стадии гидрокрекинга. Кроме того, достаточное количество циклогексиламина добавляют к сырью для обеспечения 780 ppm азота по массе и таким образом моделируют атмосферу, содержащую аммиак, который присутствует в промышленных реакторах первой стадии гидрокрекинга.

Для тестов гидрокрекинга с получением дистиллята температурные условия были отрегулированы необходимым образом для поддержания 65 мас.% нетто-конверсии в материалы, кипящие при температуре ниже 371°С (700°F), в течение 100 часов. Нетто-конверсия представляет собой долю в процентах выходящего потока, кипящего ниже 371°С (700°F), по отношению к сырью за вычетом процента сырья, кипящего при температуре ниже 371°С (700°F). В конце оговоренных 100 ч регистрировали температуру, необходимую для поддержания 65 мас.% конверсии, и вычисляли активность и селективность каждого катализатора по отношению к промышленному эталону. Затем, для тестов гидрокрекинга с получением реактивного топлива температурные условия были отрегулированы необходимым образом для поддержания 65 мас.% нетто-конверсии в материалы, кипящие при температуре ниже 288°С (550°F), в течение 100 часов. Общая степень превращения сырья представляет собой долю в процентах выходящего потока, кипящего при температуре ниже 288°С (550°F), по отношению к сырью за вычетом процента сырья, кипящего при температуре ниже 288°С (550°F). В конце оговоренных 100 ч регистрировали температуру, необходимую для поддержания 65 мас.% конверсии, и вычисляли активность и селективность каждого катализатора по отношению к промышленному стандарту.

Полученные данные суммированы в Таблице. Данные активности и выхода для каждого катализатора введены как разность между действительным значением активности или выхода для данного катализатора минус действительное значение активности или выхода, полученное для стандарта. Чем больше отрицательное значение активности, тем выше активность данного катализатора.

(-8,5)

(-4,0)

(-13,0)

(-6,0)

(-10,5)

(-13,0)

(+11,0)

(-9,0)

(-6,0)

(-12,5)

(-8,0)

(-4,0)

(-11,1)

(-6,5)

(-8,5)

(-10,0)

(+11,0)

(-9,0)

(-3,0)

(-11,5)

На фигуре 1 проиллюстрированы преимущества катализаторов А-Е по сравнению со стандартом в плане выхода реактивного топлива (фракция от 127°С (260°F) до 288°С (550°F)), нанесенного на график относительно преимущества в активности по сравнению со стандартом и выраженного в единицах температуры реактора, требуемой для достижения 65% нетто-конверсии VGO в данную фракцию реактивного топлива. Фигура 3 представляет собой диаграмму преимущества катализаторов А-Е по сравнению со стандартом в плане выхода дистиллята (фракция от 149°С (300°F) до 371°С (700°F)), нанесенного на график относительно преимущества в активности по сравнению со стандартом и выраженного в единицах температуры реактора, требуемой для достижения 65% нетто-конверсии VGO в данную фракцию дистиллята. Катализаторы А-С демонстрируют и более высокую активность, и более высокие выходы, чем стандарт, в то время как Катализаторы D-E демонстрируют более высокую активность, но более низкие выходы, чем стандарт.

Фигура 2 представляет собой диаграмму преимущества катализаторов F-H и J-K по сравнению со стандартом в плане выхода реактивного топлива, нанесенного на график и выраженного тем же образом, как на Фигуре 1. Фигура 4 представляет собой диаграмму преимущества катализаторов F-H и J-K по сравнению со стандартом в плане выхода дистиллята, нанесенного на график и выраженного тем же образом, как на Фигуре 3. Катализатор F демонстрирует и более высокую активность, и более высокие выходы, чем стандарт, в то время как катализатор G демонстрирует более высокий выход, но более низкую активность, чем стандарт, а катализаторы Н, J и К демонстрируют более высокую активность, но более низкие выходы, чем стандарт.

Группа изобретений относится к каталитическим композициям, применяемым в процессах конверсии углеводородов, особенно в гидрокрекинге. Изобретение касается способа гидрокрекинга углеводородного сырья, включающего контактирование сырья при температуре от 232°С до 454°С и избыточном давлении от 5171 кПа(и) до 24132 кПа(и) в присутствии водорода с катализатором, содержащим гидрирующий компонент, бета цеолит и Y цеолит, предпочтительно LZ-210 цеолит, имеющий размер элементарной ячейки от 24,37 до 24,44 Ангстрем, предпочтительно от 24,40 до 24,43 Ангстрем, при этом катализатор имеет отношение по массе Y цеолита к бета цеолиту в сухом состоянии от 4 до 7 и предпочтительно от 4,5 до 6. Изобретение также касается композиции вещества, включающей катализатор для использования в качестве катализатора гидрокрекинга. Технический результат - катализатор обладает повышенной активностью, селективностью и стабильностью, что положительно влияет на выход продуктов гидрокрекинга. 2 н. и 9 з.п. ф-лы, 1 табл., 4 ил.

1. Способ гидрокрекинга углеводородного сырья, который включает контактирование сырья при температуре от 232 до 454°С и избыточном давлении от 5171 до 24132 кПа(и) в присутствии водорода с катализатором, содержащим гидрирующий компонент, бета цеолит и Y цеолит, предпочтительно LZ-210 цеолит, имеющий размер элементарной ячейки от 24,37 до 24,44 Å, предпочтительно от 24,40 до 24,43 Å, при этом катализатор имеет отношение по массе Y цеолита к бета цеолиту в сухом состоянии от 4,5 до 7 и предпочтительно от 5 до 6.

2. Способ по п.1, в котором катализатор включает носитель и содержит менее 35 мас.% бета цеолита и Y цеолита из расчета на объединенный вес бета цеолита, Y цеолита и носителя в сухом состоянии.

3. Способ по п.1 или 2, в котором катализатор включает носитель и содержит бета цеолит в количестве менее 7 мас.% из расчета на объединенный вес бета цеолита, Y цеолита и носителя в сухом состоянии.

4. Способ по п.1 или 2, в котором Y цеолит имеет общее молярное отношение диоксида кремния к оксиду алюминия меньше 30 и предпочтительно от 5,0 до 12,0.

5. Способ по п.1 или 2, в котором Y цеолит получают посредством процесса, включающего стадии:

a) частичный аммониевый обмен натриевого Y цеолита;

b) кальцинирование цеолита, полученного на стадии (а), в присутствии водяных паров;

c) аммониевый обмен цеолита, полученного на стадии (b), или контактирование цеолита, полученного на стадии (b), с фторсиликатной солью в форме водного раствора; и

d) кальцинирование цеолита, полученного на стадии (с), в присутствии водяных паров.

6. Способ по п.1 или 2, в котором бета цеолит имеет SF6 адсорбционную способность, по меньшей мере, 25 мас.%.

7. Способ по п.1 или 2, в котором гидрирующий компонент выбран из группы, состоящей из компонента Группы 6 по ИЮПАК, компонента Группы 9 по ИЮПАК и компонента Группы 10 по ИЮПАК, и предпочтительно из группы, состоящей из молибдена, вольфрама, никеля, кобальта и их оксидов и сульфидов.

8. Способ по п.1 или 2, в котором при контактировании углеводородного сырья получают выходящий поток с более низкой средней температурой кипения, чем у углеводородного сырья, так что, по меньшей мере, 30 мас.% выходящего потока кипит при температуре ниже 288°С и предпочтительно, по меньшей мере, 50 мас.% выходящего потока кипит при температуре ниже 288°С.

9. Способ по п.1 или 2, в котором при контактировании углеводородного сырья получают выходящий поток с более низкой средней температурой кипения, чем у углеводородного сырья, так что, по меньшей мере, 30 мас.% выходящего потока кипит при температуре ниже 371°С и предпочтительно, по меньшей мере, 50 мас.% выходящего потока кипит при температуре ниже 371°С.

10. Композиция вещества, включающая катализатор, для использования в качестве катализатора гидрокрекинга, при этом катализатор содержит гидрирующий компонент, бета цеолит и Y цеолит, имеющий размер элементарной ячейки от 24,37 до 24,44 Å, при этом катализатор имеет отношение Y цеолита к бета цеолиту по массе от 4,5 до 7 в высушенном состоянии, и Y цеолит предпочтительно содержит LZ-210 цеолит.

11. Композиция по п.10, в которой Y цеолит имеет общее молярное отношение диоксида кремния к оксиду алюминия от 5,0 до 12,0, и гидрирующий компонент выбран из группы, состоящей из молибдена, вольфрама, никеля, кобальта и их оксидов и сульфидов.

| US 5275720 А, 04.01.1994 | |||

| Катализатор для гидрокрекинга тяжелого углеводородного нефтепродукта и способ гидрокрекинга тяжелого углеводородного нефтепродукта | 1987 |

|

SU1641184A3 |

| Способ гидрокрекинга тяжелых углеводородных масел и катализатор для его осуществления | 1987 |

|

SU1722232A3 |

Авторы

Даты

2010-03-10—Публикация

2006-11-02—Подача