Изобретение относится к способу получения рацемических α-аминокислот или глицина, который отличается тем, что соответствующую α-гидроксикислоту, выбранную из группы, включающей гидроксиуксусную кислоту, молочную кислоту, яблочную кислоту, α-гидроксиглутаровую кислоту, изо-лимонную кислоту, тартроновую кислоту и винную кислоту, или по меньшей мере одну соль соответствующей α-гидроксикислоты в присутствии по меньшей мере одного гетерогенного катализатора, содержащего по меньшей мере один переходный металл, и в присутствии водорода подвергают взаимодействию по меньшей мере с одним соединением азота (с), причем соединение азота (с) выбирают из группы, включающей первичные амины, вторичные амины и аммиак.

Кроме того, изобретение относится к смесям рацемических α-аминокислот и соответствующих α-гидроксикислот.

Изобретение относится также к применению предлагаемых в изобретении смесей.

Аминокислоты находят применение в многочисленных сферах. Так, например, L-аминокислоты используют для синтеза пептидов и белков. Однако спросом пользуются также рацемические аминокислоты в виде полупродуктов.

Рацемические аминокислоты получают известным методом Штрекера. Недостатком метода Штрекера является необходимость использования синильной кислоты и соответствующих цианидов, которые являются чрезвычайно токсичными веществами, что требует соблюдения особых мер техники безопасности.

Из патента США US 2004/092725 известен способ синтеза α-аминокислот из соответствующих α-гидроксикислот, которые превращают с аммиаком при высоком давлении и температуре, предпочтительно составляющей по меньшей мере 300°С. Однако α-аминокислоты получают с низкими выходами. Так, например, при 374°С выход глицина составляет 4,3%, а выход α-аланина 2,8%. При промышленной реализации указанного способа подобные выходы являются неудовлетворительными. Кроме того, получаемые продукты чаще всего обладают темной окраской и нуждаются в трудоемкой очистке.

С учетом вышеизложенного в основу настоящего изобретения была положена задача предложить способ, позволяющий получать α-аминокислоты с высокими выходами. Другая задача настоящего изобретения состояла в том, чтобы предложить исходные вещества для получения смесей моющих и чистящих средств, включая средства для машинного мытья посуды, которые отличаются низкой склонностью к агглютинации или ее полным отсутствием.

В соответствии с этим был найден способ указанного в начале описания типа, который ниже называют также предлагаемым в изобретении способом.

Для осуществления предлагаемого в изобретении способа исходят по меньшей мере из одной α-гидроксикислоты, например, из смеси двух или трех α-гидроксикислот или из одной α-гидроксикислоты. α-Гидроксикислоту можно использовать в виде чистого энантиомера или смеси энантиомеров, например, в виде рацемата, если существуют разные энантиомеры соответствующей α-гидроксикислоты.

α-Гидроксикислоту можно использовать в виде свободной кислоты или в частично или полностью нейтрализованной форме. При намерении использовать α-гидроксикислоту в полностью или частично нейтрализованной форме предпочтительными являются соответствующие аммониевые соли и соли щелочных металлов, например соли калия и в особенности соли натрия.

Примерами α-гидроксикислот являются гидроксиуксусная кислота, молочная кислота, в частности L-молочная кислота, яблочная кислота, в частности L-яблочная кислота, и α-гидроксиглутаровая кислота, а также изо-лимонная кислота, тартроновая кислота и винная кислота. Примерами особенно предпочтительных α-гидроксикислот являются рацемическая молочная кислота, (-)-молочная кислота и (+)-молочная кислота.

В случае получения глицина, который характеризуется отсутствием хиральности, получают не рацемат, а глицин.

В одном варианте осуществления изобретения предлагаемый в изобретении способ реализуют в водной среде. Речь при этом идет о суспендировании или растворении α-гидроксикислоты или ее соли в воде или в смеси, которая содержит по меньшей мере 75% об. воды и может содержать в совокупности до 25% об. органического растворителя, например тетрагидрофурана или N,N-диметилформамида (объемные проценты указаны в пересчете на общую непрерывную фазу). Спирты непригодны для использования в качестве органических растворителей. Органический растворитель предпочтительно не используют или его количество составляет лишь от 0,1 до 5% об. в пересчете на непрерывную фазу.

В одном варианте осуществления изобретения предлагаемый в изобретении способ реализуют при показателе pH в диапазоне от 4 до 14, предпочтительно от 6 до 14, особенно предпочтительно от 8 до 13,5.

Согласно изобретению превращение осуществляют по меньшей мере с одним соединением азота (с), которым является первичный амин, предпочтительно вторичный амин и еще более предпочтительно аммиак. Примерами первичных аминов являются, в частности, алкиламины с 1-10 атомами углерода, например метиламин, этиламин, изопропиламин, трет-бутиламин и н-дециламин, ароматические амины, например анилин, циклоалкиламины с 3-7 атомами углерода, например циклогексиламин, и моноэтаноламин. Примерами вторичных аминов являются диалкиламины с 1-10 атомами углерода в алкиле, в частности диметиламин, диэтиламин и диизопропиламин, дигидроксиалкиленамины с 2-4 атомами углерода в алкилене, в частности диэтаноламин, моноалкилмоногидроксиалкиленамины с 1-10 атомами углерода в алкиле и 2-4 атомами углерода в алкилене, например N-метил-N-этаноламин, а также циклические вторичные амины, в частности пиперидин и морфолин. Другими пригодными соединениями азота (с) являются иминодикарбоновые кислоты, в частности иминодиуксусная кислота.

В предпочтительном варианте осуществления изобретения в качестве соединения азота (с) используют аммиак, то есть превращение осуществляют с аммиаком. Аммиак можно вводить в реакционную смесь в виде жидкого аммиака, газообразного аммиака или аммиачной воды (NH4OH). При намерении вводить аммиак в виде соли аммония предпочтительным является введение аммиака в комбинации по меньшей мере с одним сильным основанием, например едким натром или едким кали. Предпочтительным является введение аммиака в виде жидкого аммиака или аммиачной воды.

В одном варианте осуществления изобретения используют α-гидроксикислоту и соединение азота (с) в молярном отношении от 1:1 до 1:100, предпочтительно от 1:2 до 1:50, особенно предпочтительно от 1:3 до 1:30. При этом под молярным количеством соединения азота (с) подразумевают суммарное молярное количество всех соединений азота (с).

В одном варианте осуществления изобретения используют α-гидроксикислоту и аммиак в молярном отношении от 1:1 до 1:100, предпочтительно от 1:2 до 1:50, особенно предпочтительно от 1:3 до 1:30.

Предлагаемый в изобретении способ осуществляют в присутствии водорода. В одном варианте осуществления изобретения предлагаемый в изобретении способ реализуют таким образом, чтобы итоговое молярное отношение α-гидроксикислоты к водороду установилось в диапазоне от 1:1 до 1:90, предпочтительно от 1:2 до 1:30. В другом варианте осуществления изобретения молярное отношение α-гидроксикислоты к водороду устанавливают в диапазоне от 2:1 до 1,01:1.

В одном варианте осуществления изобретения водород можно разбавлять газом, инертным в условиях реакции, протекающей при реализации предлагаемого в изобретении способа, например азотом или по меньшей мере одним благородным газом, например аргоном.

Предлагаемый в изобретении способ осуществляют в присутствии по меньшей мере одного гетерогенного катализатора, который содержит по меньшей мере один переходный металл. Пригодными гетерогенными катализаторами являются:

(i) содержащие металл катализаторы на твердом носителе, находящемся в виде частиц,

(ii) содержащие металл катализаторы на твердом носителе, находящемся не в виде частиц,

(iii) каталитически активные частицы без носителя.

При этом в соответствии с настоящим изобретением понятие «катализатор» охватывает переходный металл, который служит каталитически активным веществом («главный металл»), или в некоторых случаях исходный продукт для каталитически активного вещества, а также при необходимости имеющийся носитель и при необходимости имеющиеся легирующие добавки.

Определение «твердый носитель» используют для обозначения материалов, твердых в условиях реакции, которая протекает при осуществлении предлагаемого в изобретении способа, и имеют определяющее значение для формования гетерогенного катализатора.

Определение «находящийся в виде частиц» используют для обозначения соответствующего носителя, который находится в виде частиц со средним диаметром от 0,1 мкм до 2 мм, предпочтительно от 0,001 до 1 мм, предпочтительно от 0,005 до 0,5 мм, в частности, от 0,01 до 0,25 мм.

Определение «находящийся не в виде частиц» используют для обозначения носителя, по меньшей мере один параметр которого (ширина, высота или глубина) составляет более 2 мм, предпочтительно по меньшей мере 5 мм, причем по меньшей мере один другой параметр, например один или два других параметра, могут составлять менее 2 мм, например от 0,1 мкм до 2 мм. В другом возможном варианте три параметра находящегося не в виде частиц носителя составляют более 2 мм, предпочтительно по меньшей мере 5 мм. Соответствующий верхний предел составляет, например, 10 м, предпочтительно 10 см.

Примерами носителей, находящихся не в виде частиц, являются металлические сетки, например, стальные или никелевые сетки, проволочные материалы, например, стальная или никелевая проволока, а также формованные изделия, например, шарики, кольца Рашига, прутки и таблетки.

В одном варианте осуществления изобретения используют катализатор в виде формованных изделий, например, таблеток или прутков.

Примерами формованных изделий с особенно пригодными параметрами являются таблетки размером 6⋅3 мм, 3⋅3 мм или 2⋅2 мм, и прутки диаметром от 1,5 до 3 мм.

Примерами носителей, находящихся в виде частиц, являются порошки, которые могут быть свободно текущими или суспендированными порошками.

Примерами материалов, из которых могут состоять находящиеся в виде частиц носители, являются гидроксид алюминия (Al2O3), диоксид кремния (SiO2), алюмосиликаты, гидроталькит, диоксид титана (TiO2), диоксид циркония (ZrO2) и активированный уголь, в частности Al2O3, ZrO2 и TiO2.

Примерами каталитически активных частиц без носителя (iii) являются металлы Ренея, например медь Ренея, никель Ренея и кобальт Ренея. Каталитически активные частицы без носителя могут находиться, например, в виде губчатых или скелетных катализаторов.

Помимо носителя и переходного металла катализатор может содержать одно или несколько средств для формования, например графит или стеариновую кислоту.

Примерами переходных металлов, пригодных в качестве каталитически активного вещества («главного металла») металлсодержащего катализатора, используемого для осуществления предлагаемого в изобретении способа, являются переходные металлы групп с 4-й по 12-ю периодической системы, а именно предпочтительно переходные металлы первого периода указанных групп, то есть от титана до цинка, а также переходные металлы групп с 8-й по 11-ю всех периодов. Особенно предпочтительными переходными металлами являются кобальт, никель и медь.

Переходные металлы в катализаторе, который используют для осуществления предлагаемого в изобретении способа, могут быть легированы, например, одним или несколькими другими переходными металлами, в частности цирконием, или титаном, или кальцием, оловом, алюминием или натрием. При этом под легированием подразумевают введение легирующего переходного металла или соответственно натрия, алюминия или кальция, причем количество вводимого переходного металла, соответственно натрия, олова, алюминия или кальция, составляет от 0,1 до 2% мол. в пересчете на главный металл. Однако присутствующие в главном металле обычные примесные микроэлементы в соответствии с настоящим изобретением легирующими добавками не считаются.

В одном варианте осуществления изобретения гетерогенные катализаторы выбирают из группы, включающей металлы Ренея и нанесенный на твердый носитель переходный металл. Предпочтительный переходный металл (главный металл) выбран из группы, включающей никель, медь и кобальт.

Для приготовления катализатора, пригодного для осуществления предлагаемого в изобретении способа и хранения, переходный металл как правило используют в виде исходного вещества, а именно в виде соединения, например, оксида, гидроксида или оксидгидроксида, или в виде сплава, причем катализатор активируют перед осуществлением предлагаемого в изобретении способа или in situ предпочтительно путем восстановления или путем удаления по меньшей мере одного компонента соответствующего сплава. Во время осуществления предлагаемого в изобретении способа часть переходного металла в гетерогенном катализаторе по меньшей мере в течение определенных промежутков времени предпочтительно находится в степени окисления, равной нулю.

В одном варианте осуществления изобретения катализаторы выбирают из находящихся в виде частиц материалов, масса которых (соответственно определенная до активирования водородом) содержит:

в совокупности от 15 до 80% масс., предпочтительно от 30 до 70% масс., особенно предпочтительно от 35 до 65% масс. кислородсодержащего(-их) соединения(-й) алюминия (в пересчете на Al2O3),

в совокупности от 5 до 35% масс., предпочтительно от 10 до 30% масс., особенно предпочтительно от 12 до 28% масс., еще более предпочтительно от 15 до 25% масс. кислородсодержащего(-их) соединения(-й) никеля (в пересчете на NiO),

в совокупности от 5 до 35% масс., предпочтительно от 10 до 30% масс., особенно предпочтительно от 12 до 28% масс., еще более предпочтительно от 15 до 25% масс. кислородсодержащего(-их) соединения(-й) кобальта (в пересчете на СоО),

в совокупности от 1 до 20% масс., предпочтительно от 2 до 18% масс., особенно предпочтительно от 5 до 15% масс. кислородсодержащего(-их) соединения(-й) меди (в пересчете на CuO),

в совокупности от 0,2 до 5% масс., предпочтительно от 0,4 до 4,0% масс., особенно предпочтительно от 0,6 до 3,0% масс., еще более предпочтительно от 0,7 до 2,5% масс. кислородсодержащего(-их) соединения(-й) олова (в пересчете на SnO).

В одном варианте осуществления изобретения катализаторы выбирают из находящихся в виде частиц материалов, масса которых (соответственно определенная до активирования водородом) содержит:

от 22 до 45% масс., предпочтительно от 25 до 40% масс. кислородсодержащих соединений циркония (в пересчете на ZrO2),

от 1 до 30% масс., предпочтительно от 2 до 25% масс., особенно предпочтительно от 5 до 15% масс. кислородсодержащих соединений меди (в пересчете на CuO),

от 5 до 50% масс., предпочтительно от 15 до 45% масс., особенно предпочтительно от 25 до 40% масс. кислородсодержащих соединений никеля (в пересчете на NiO),

от 5 до 50% масс. кислородсодержащих соединений кобальта (в пересчете на СоО),

от 0 до 10% масс. кислородсодержащих соединений алюминия и/или марганца, причем массовое отношение циркония (в пересчете на ZrO2) к алюминию и/или марганцу (в пересчете на Al2O3 и/или MnO2) предпочтительно составляет по меньшей мере 2,5:1, еще более предпочтительно 0% масс. кислородсодержащих соединений алюминия и/или марганца,

от 0 до 5% масс., предпочтительно 0% масс. кислородсодержащих соединений молибдена (в пересчете на МоО3).

В одном варианте осуществления изобретения катализаторы выбирают из группы, включающей материалы в виде частиц, масса которых (соответственно определенная до активирования водородом) содержит:

от 50 до 95% масс., предпочтительно от 55 до 85% масс., особенно предпочтительно от 60 до 80% масс. кислородсодержащих соединений циркония (в пересчете на ZrO2),

от 5 до 50% масс., предпочтительно от 15 до 45% масс., особенно предпочтительно от 20 до 40% масс. кислородсодержащих соединений никеля (в пересчете на NiO).

В одном варианте осуществления изобретения молярное отношение никеля к меди составляет более 1:1, особенно предпочтительно более 1,2:1 и еще более предпочтительно находится в диапазоне от 1,8:1 до 8,5:1.

Каталитически активная масса используемого в соответствии с предлагаемым в изобретении способом катализатора предпочтительно не содержит рения, рутения, железа и/или цинка соответственно ни в металлической форме (степень окисления равна нулю), ни в ионной форме (степень окисления не равна нулю).

В одном варианте осуществления изобретения пригодный для реализации предлагаемого в изобретении способа катализатор обладает удельной поверхностью по БЭТ (измеренной методом адсорбции азота согласно стандарту DIN 66131) в диапазоне от 1 до 1000 м2/г, предпочтительно от 10 до 500 м2/г.

Катализаторы согласно вариантам (i) и (ii), предпочтительно используемые для осуществления предлагаемого в изобретении способа, могут быть приготовлены разными методами. Пригодные катализаторы вариантов (i) и (ii) могут быть приготовлены, например, путем смешивания порошкообразных смесей гидроксидов, карбонатов, оксидов и/или других солей компонентов с водой и последующего экструдирования и термической обработки полученной в результате подобного смешивания массы.

Катализаторы согласно вариантам (i) и (ii), используемые для осуществления предлагаемого в изобретении способа, предпочтительно получают методами осаждения. Так, например, предпочтительные катализаторы могут быть получены путем совместного осаждения никелевого, кобальтового, медного и оловянного компонентов из содержащего указанные элементы водного солевого раствора, которое осуществляют посредством основания в присутствии взвеси труднорастворимого кислородсодержащего соединения алюминия, титана, кремния и/или циркония (преципитата) и последующей промывки, сушки и прокаливания полученного преципитата. В качестве труднорастворимых кислородсодержащих соединений алюминия, титана, кремния и/или циркония можно использовать, например, соответствующие оксиды, гидратированные оксиды, фосфаты, бораты и силикаты. Взвеси труднорастворимых кислородсодержащих соединений алюминия, титана, кремния и/или циркония могут быть получены путем суспендирования мелкозернистых порошков указанных соединений в воде при энергичном перемешивании. Взвеси труднорастворимых кислородсодержащих соединений алюминия, титана, кремния, соответственно циркония предпочтительно получают путем осаждения соответствующих труднорастворимых кислородсодержащих соединений алюминия, титана, кремния и циркония из водных растворов соединений алюминия, титана, кремния, соответственно циркония посредством основания.

Катализаторы согласно вариантам (i) и (ii), используемые для осуществления предлагаемого в изобретении способа, предпочтительно получают путем совместного осаждения всех компонентов указанных катализаторов (осаждения соответствующей смеси). Для этого в целесообразном варианте содержащий компоненты катализатора водный солевой раствор при нагревании перемешивают с водным основанием, например карбонатом натрия, гидроксидом натрия, карбонатом калия или гидроксидом калия, пока не наступит полное осаждение. Можно использовать также не содержащие щелочных металлов основания, например аммиак, карбонат аммония, гидрокарбонат аммония, карбамат аммония, оксалат аммония, малонат аммония, уротропин, мочевину и тому подобное. Тип используемых солей в общем случае не играет критической роли: поскольку для реализации указанной выше технологии преимущественное значение имеет растворимость солей в воде, критерием для их выбора является высокая растворимость в воде, необходимая для получения соответствующих сравнительно высококонцентрированных солевых растворов. При выборе солей отдельных компонентов, очевидно, следует останавливаться только на солях с такими анионами, которые не должны приводить к негативным последствиям, например образованию нежелательных осадков или обусловленному комплексообразованием затруднению или отсутствию осаждения.

Осадки, образующиеся в результате подобных реакций осаждения, в общем случае являются химически неоднородными и, в частности, состоят из смесей оксидов, гидратированных оксидов, гидроксидов, карбонатов и нерастворимых солей используемых металлов, обладающих основным характером. На фильтруемость указанных осадков благоприятное влияние может оказывать их старение, то есть выдержка в течение некоторого времени после осаждения при необходимости в условиях воздействия тепла или пропускания воздуха.

Полученные путем осаждения осадки можно подвергать последующей переработке известными методами в используемые для осуществления предлагаемого в изобретении способа катализаторы согласно вариантам (i) и (ii). Сначала указанные осадки промывают. На содержание щелочного металла, который мог быть введен в осадок с возможно использованным в качестве осадителя (минеральным) основанием, можно воздействовать путем варьирования длительности промывки, а также температуры и расхода промывочной воды. В общем случае увеличение длительности промывки или повышение температуры промывочной воды сопровождаются снижением содержания щелочного металла. После промывки осадки можно подвергать сушке, температура которой в общем случае составляет от 80 до 200°С, предпочтительно от 100 до 150°С, и последующему прокаливанию. Прокаливание можно выполнять в температурном интервале от 300 до 800°С, предпочтительно от 400 до 600°С, в частности от 420 до 550°С.

В другом варианте осуществления изобретения используемые в соответствии с предлагаемым в изобретении способом катализаторы согласно вариантам (i) и (ii) могут быть получены путем пропитки оксида алюминия (Al2O3), диоксида титана (TiO2), диоксида кремния (SiO2) или диоксида циркония (ZrO2), находящихся, например, в виде порошков или формованных изделий, таких как прутки, таблетки, шарики или кольца, или в виде смесей по меньшей мере двух указанных выше оксидов посредством раствора соли переходного металла.

Оксид алюминия используют, например, в аморфной, гамма-, тета- и/или дельта-форме или в виде оксогидроксида алюминия (бемита), предпочтительно в гамма-форме.

Диоксид циркония можно использовать, например, в аморфной, моноклинной, тетрагональной или кубической модификации, причем предпочтительной является моноклинная, тетрагональная или кубическая модификация. Особенно предпочтительной является моноклинная модификация.

Формованные изделия можно получать известными методами.

В одном варианте осуществления изобретения используют от 0,1 до 120% масс. катализатора в пересчете на α-гидроксикислоту.

В одном варианте осуществления предлагаемого в изобретении способа его реализуют при температуре от 150 до 280°С, предпочтительно от 170 до 250°С.

В одном варианте осуществления предлагаемого в изобретении способа его реализуют под давлением от 10 до 300 бар, предпочтительно от 100 до 250 бар, особенно предпочтительно от 150 до 200 бар.

Предлагаемый в изобретении способ можно осуществлять в периодическом, непрерывном или полунепрерывном режиме.

В одном варианте осуществления изобретения можно осуществлять рециркуляцию всей реакционной смеси или некоторых ее компонентов, например азотсодержащего соединения (с), в частности, аммиака, или раствора α-гидроксикислоты.

В одном варианте осуществления изобретения предлагаемый в изобретении способ реализуют в периодическом режиме в основном при постоянной температуре, например при температуре около 10°С или менее, предпочтительно около 5°С или менее.

В одном варианте осуществления изобретения предлагаемый в изобретении способ реализуют в течение промежутка времени, составляющего от 1 минуты до 48 часов. В случае непрерывного осуществления предлагаемого в изобретении способа под длительностью подразумевают среднее время пребывания реагентов.

В одном варианте осуществления изобретения предлагаемый в изобретении способ реализуют с использованием по меньшей мере одного катализатора согласно варианту (i) или (iii), находящегося в виде суспензии, причем длительность реакции составляет от 1 до 48 часов, предпочтительно от 2 до 24 часов.

В другом варианте осуществления изобретения предлагаемый в изобретении способ реализуют с использованием катализатора согласно варианту (ii), причем длительность реакции составляет от одной минуты до 10 часов, предпочтительно от 30 минут до 5 часов.

При расчете длительности реакции промежутки времени, в течение которых выполняют такие операции, как нагревание, охлаждение, переработка реакционной смеси, выделение рацемической α-аминокислоты, устранение внутренних напряжений в катализаторе или его активирование, не учитывают.

В одном варианте осуществления изобретения для реализации предлагаемого в изобретении способа можно использовать смешивание, например, путем перемешивания мешалкой, встряхивания, вальцевания, перекачивания, подачи насосом через статический смеситель или пневматического смешивания.

Не отдавая предпочтения той или иной теории можно предполагать, что в процессе осуществления предлагаемого в изобретении способа сначала происходит окисление (то есть дегидрирование) α-гидроксикислоты до α-кетокарбоновой кислоты, превращение α-кетокарбоновой кислоты в соответствующую α-иминокарбоновую кислоту и последующее восстановление до рацемической α-аминокарбоновой кислоты.

Получают реакционную смесь, которая содержит воду и рацемическую α-аминокислоту, или соответственно соль рацемической α-аминокислоты, и может содержать другие компоненты, например катализатор (остаточные количества), исходные вещества, в частности α-гидроксикислоту или соединение азота (с), в частности, аммиак, а также продукты деструкции α-гидроксикислоты, например пропионовую кислоту, уксусную кислоту или муравьиную кислоту.

В одном варианте осуществления изобретения полученную реакционную смесь подвергают переработке. Согласно особому варианту осуществления изобретения выделяют рацемическую α-аминокислоту или соответственно соль рацемической α-аминокислоты.

Для переработки реакционной смеси можно выполнять, например, одну или несколько следующих операций:

(i) деактивирование катализатора,

(ii) выделение катализатора, который может находиться в активной или деактивированной форме, например, путем фильтрования (в частности, фильтрования с образованием фильтровального осадка или фильтрования в перекрестном токе), седиментации или центрифугирования,

(iii) полное или частичное удаление воды и соединения азота (с), в частности аммиака, например, путем испарения, отгонки или распылительной сушки,

(iv) нейтрализация соединения азота (с) или, в частности, аммиака кислотой, например кислотой Брэнстеда (в частности, серной или соляной кислотой),

(v) выделение побочных продуктов, которые могли образоваться, например, вследствие восстановления исходной α-гидроксикислоты,

(vi) установление показателя pH, например, посредством кислоты Брэнстеда или основания Брэнстеда,

(vii) отделение α-аминокислоты от непревращенной α-гидроксикислоты посредством ионообменного вещества.

В одном варианте осуществления изобретения с целью очистки образующейся рацемической α-аминокислоты или соответственно соли рацемической α-аминокислоты выполняют операцию перекристаллизации. Для перекристаллизации можно использовать разные растворители. Пригодными растворителями являются, например, вода и содержащие воду смеси, например смеси воды с этанолом. Перекристаллизацию предпочтительно выполняют из воды или водных оснований с показателем pH в диапазоне от 7,1 до 14, предпочтительно от 9 до 12. К пригодным водным основаниям относится разбавленный раствор едкого кали и в особенности разбавленный раствор едкого натра.

Перекристаллизацию можно выполнять один или несколько раз. Перекристаллизованную рацемическую α-аминокислоту или соответственно перекристаллизованную соль рацемической α-аминокислоты можно отделять от маточного щелока, например, путем декантирования, фильтрования или комбинации фильтрования с декантированием.

В одном варианте осуществления изобретения получают чистую рацемическую α-аминокислоту, или соответственно чистую соль рацемической α-аминокислоты, например чистую соль натрия или чистую соль калия, или частично нейтрализованную чистую рацемическую α-аминокислоту.

В другом варианте осуществления изобретения получают смеси, которые содержат:

(a) от 91 до 99,9% масс., предпочтительно от 95 до 99,9% масс. рацемической α-аминокислоты,

(b) от 0,1 до 9% масс., предпочтительно от 0,5 до 5% масс. соответствующей α-гидроксикислоты, выбранной из группы, включающей гидроксиуксусную кислоту, молочную кислоту, яблочную кислоту, 2-гидроксиглутаровую кислоту, изолимонную кислоту, тартроновую кислоту и винную кислоту,

соответственно либо в чистой форме, либо в частично или полностью нейтрализованной предпочтительно калием или аммонием или, в частности, натрием форме,

причем соответствующие данные в массовых процентах указаны в пересчете на общую смесь,

и причем указанные смеси также являются объектом настоящего изобретения.

Рацемическую α-аминокислоту выбирают из группы, включающей глицин и соответствующие рацематы аланина, аспарагиновой кислоты, глутаминовой кислоты, аминопропан-1,2,3-трикарбоновой кислоты, 2-аминомалоновой кислоты, 2-амино-3-гидроксиянтарной кислоты и 2,3-диаминоянтарной кислоты.

Соответствующая α-гидроксикислота (b) может быть обогащена тем или иным энантиомером или предпочтительно может являться рацемической α-гидроксикислотой.

Для подтверждения того обстоятельства, что рацемическая α-аминокислота (а) является рацематом, можно воспользоваться, например, методом поляриметрии.

В предпочтительном варианте осуществления изобретения в предлагаемых в изобретении смесях:

рацемической α-аминокислотой (а) является рацемический α-аланин, и

α-гидроксикислотой (b) предпочтительно является рацемическая молочная кислота

соответственно либо в чистой форме, либо в частично или полностью нейтрализованной предпочтительно калием или аммонием или, в частности, натрием форме.

Предлагаемые в изобретении смеси можно получать, например, предлагаемым в изобретении способом.

Другим объектом настоящего изобретения является применение предлагаемых в изобретении смесей для получения комплексообразующих средств. Другим объектом настоящего изобретения является способ получения комплексообразующих средств, предусматривающий применение по меньшей мере одной предлагаемой в изобретении смеси.

Предлагаемые в изобретении смеси можно применять, например, для получения комплексообразующих средств. Так, например, смеси рацемического α-аланина с рацемической молочной кислотой можно использовать для получения рацемической метилглициндиуксусной кислоты, осуществляемого, например, путем этоксилирования и последующего окисления спиртовых групп -СН2-ОН или методом синтеза по Штрекеру с использованием HCN/HCHO. В подобном случае присутствие молочной кислоты, в частности рацемической молочной кислоты, не мешает получению метилглициндиуксусной кислоты. Получают смесь молочной кислоты с рацемической метилглициндиуксусной кислотой либо в виде чистой кислоты, либо в полностью или частично нейтрализованной, например, натрием или калием форме.

Другим объектом настоящего изобретения являются составы, содержащие по меньшей мере одну предлагаемую в изобретении смесь.

Особым объектом настоящего изобретения является смесь, содержащая:

(a) от 0,1 до 5% масс. молочной кислоты предпочтительно в виде рацемата, и

(b) от 95 до 99,9% масс. рацемической N,N-метилглициндиуксусной кислоты,

соответственно либо в чистой форме, либо в частично или полностью нейтрализованной предпочтительно калием или аммонием или, в частности, натрием форме.

Приведенные ниже примеры служат для более подробного пояснения настоящего изобретения.

В отсутствие особых указаний количественные данные приводятся в массовых процентах (% масс.).

В дальнейшем описании определение «катализатор» используют также для обозначения неактивированных катализаторов.

I. Приготовление катализаторов

I.1. Приготовление катализатора I.1

В нагретую до 65°С емкость с мешалкой при перемешивании одновременно вводят:

- водный раствор нитрата никеля, нитрата кобальта, нитрата меди, нитрата алюминия и хлорида олова(II) (раствор солей переходных металлов), который в пересчете содержит 3,9% никеля, 3,9% кобальта, 1,9% меди, 5,5% оксида алюминия и 0,5% олова, и

- водный раствор карбоната натрия концентрацией 20% масс.

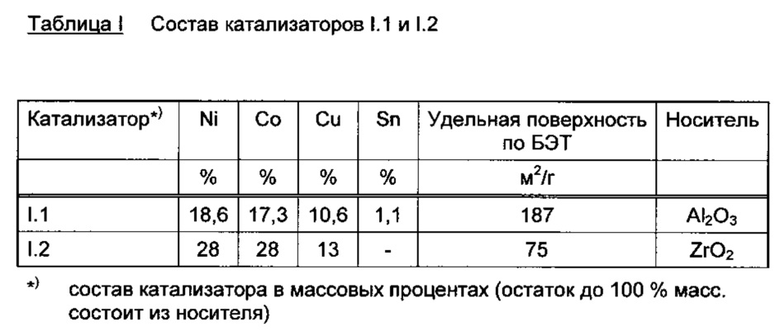

При этом раствор солей переходных металлов подают в виде постоянного потока. Дозирование водного раствора карбоната натрия концентрацией 20% масс. регулируют таким образом, чтобы измеряемый стеклянным электродом показатель pH оставался на постоянном уровне и составлял 5,7. В результате осаждения соединений никеля, кобальта, алюминия, меди и олова образуется суспензия. Температура суспензии составляет 65°С. По завершении осаждения через суспензию в течение часа пропускают воздух, после чего показатель pH суспензии посредством раствора карбоната натрия устанавливают на уровне 7,4. Полученную, как указано выше, суспензию, фильтруют, и фильтровальный осадок промывают деминерализованной водой, пока электрическая проводимость фильтрата не составит около 20 мСм. Затем фильтровальный осадок сушат в сушильном шкафу при температуре 150°С. Полученную указанным выше образом смесь гидроксидов и карбонатов в течение четырех часов прокаливают при температуре 500°С. Затем массу катализатора смешивают с 3% масс. графита и формуют, получая таблетки размером 3⋅3 мм. Полученные таблетки в течение по меньшей мере 12 часов восстанавливают в токе водорода при температуре от 280 до 300°С. Пассивирование восстановленного катализатора выполняют при комнатной температуре в токе «разбавленного» воздуха (воздуха в азоте при максимальном содержании кислорода 5% об.). Состав полученного, как указано выше, катализатора I.1 приведен в таблице I.

I.2. Приготовление катализатора I.2

В нагретую до 65°С емкость с мешалкой при перемешивании одновременно вводят:

- водный раствор нитрата никеля, нитрата кобальта, нитрата меди и ацетата циркония (раствор солей переходных металлов), который в пересчете содержит 7% масс. NiO, 7% масс. СоО, 3,25% масс. CuO и 7,75% масс. ZrO2, и

- водный раствор карбоната натрия концентрацией 20% масс.

При этом раствор солей переходных металлов подают в виде постоянного потока. Дозирование водного раствора карбоната натрия концентрацией 20% масс. регулируют таким образом, чтобы измеряемый стеклянным электродом показатель pH оставался на постоянном уровне и составлял 7,5. В результате осаждения соединений никеля, кобальта, меди и циркония образуется суспензия. Температура суспензии составляет 65°С. По завершении осаждения полученную, как указано выше, суспензию фильтруют, и фильтровальный осадок промывают деминерализованной водой, пока электрическая проводимость фильтрата не составит около 20 мСм. Затем фильтровальный осадок сушат в сушильном шкафу при температуре 120°С. Полученную указанным выше образом смесь гидроксидов и карбонатов в течение двух часов прокаливают при температуре 400°С. После этого массу катализатора формуют, получая таблетки размером 3⋅3 мм. Полученные таблетки в течение по меньшей мере 12 часов восстанавливают в токе водорода при температуре от 280 до 300°С. Пассивирование восстановленного катализатора выполняют при комнатной температуре в токе «разбавленного» воздуха (воздуха в азоте при максимальном содержании кислорода 5% об.). Состав полученного, как указано выше, катализатора I.1 приведен в таблице I.

II. Получение α-аланина (рацемического)

II.1. Получение α-аланина с использованием никелевого катализатора Ренея

В автоклав объемом 300 мл загружают 10 г никеля по Ренею, используемого в качестве катализатора, 74 г водного раствора натриевой соли L-молочной кислоты концентрацией 36% масс. и 45 г жидкого аммиака. Путем нагнетания водорода давление в автоклаве повышают до 20 бар и нагревают автоклав до 200°С. Затем путем дополнительного нагнетания водорода давление повышают до 200 бар. В течение последующих 24 часов реагенты перемешивают при давлении водорода 200 бар и температуре 200°С. Через 16 часов отбирают аликвотную часть, определяют конверсию, которая составляет 64% в пересчете на молочную кислоту, и анализируют методом 1Н-ЯМР-спектроскопии. По истечении общего времени реакции (24 часов) автоклав охлаждают до комнатной температуры, декомпримируют, путем фильтрования отделяют катализатор и отгоняют 45 г воды, а также непревращенный аммиак.

Получают смесь, содержащую 79% мол. рацемического α-аланина и 21% мол. рацемической молочной кислоты в виде соответствующих натриевых солей. Остаточная влажность смеси составляет 20% масс. в пересчете на суммарное количество рацемического α-аланина и рацемической молочной кислоты в виде соответствующих натриевых солей.

II.2. Получение α-аланина с использованием никелевого катализатора Ренея

В автоклав объемом 300 мл загружают 10 г никеля по Ренею, используемого в качестве катализатора, 74 г водного раствора натриевой соли L-молочной кислоты концентрацией 36% масс. и 45 г жидкого аммиака. Путем нагнетания водорода давление в автоклаве повышают до 20 бар и нагревают автоклав до 210°С. Затем путем дополнительного нагнетания водорода давление повышают до 200 бар. В течение последующих 24 часов реагенты перемешивают при давлении водорода 200 бар и температуре 210°С. Через 16 часов отбирают аликвотную часть, определяют конверсию, которая составляет 89% в пересчете на молочную кислоту, и анализируют методом 1Н-ЯМР-спектроскопии. По истечении общего времени реакции (24 часов) автоклав охлаждают до комнатной температуры, декомпримируют, путем фильтрования отделяют катализатор и отгоняют 45 г воды, а также непревращенный аммиак.

Получают предлагаемую в изобретении смесь GM-AM.1, содержащую 92% мол. рацемического α-аланина и 8% мол. рацемической молочной кислот в виде соответствующих натриевых солей. Это соответствует массовому отношению рацемического α-аланина к рацемической молочной кислоте (в пересчете на соответствующие свободные кислоты) 91,9% масс. к 8,1% масс.

Смесь GM-AM.1 очень хорошо пригодна для получения смесей из (±)-метил-глициндиуксусной кислоты и рацемической молочной кислоты.

II.3. Получение α-аланина с использованием катализатора на основе Ni-Co-Cu-Sn

В корзину для катализатора из специальной стали загружают 10 г катализатора 1.1. Заполненную катализатором корзину помещают в автоклав объемом 300 мл и в течение 24 часов катализатор обрабатывают водородом при 250°С. Тем самым обеспечивают активирование катализатора. Снимают внутренние напряжения в катализаторе, охлаждают его до комнатной температуры и подают 74 г водного раствора натриевой соли L-молочной кислоты концентрацией 36% масс. и 45 г жидкого аммиака. Путем нагнетания водорода в автоклаве создают давление 20 бар и нагревают автоклав до 200°С. Затем путем дополнительного нагнетания водорода давление повышают до 200 бар. В течение последующих 24 часов реагенты перемешивают при давлении водорода 200 бар и температуре 200°С. Через 16 часов отбирают аликвотную часть, определяют конверсию, которая составляет 64% в пересчете на молочную кислоту, и анализируют методом 1Н-ЯМР-спектроскопии. По истечении общего времени реакции (24 часов) автоклав охлаждают до комнатной температуры, декомпримируют, извлекают короб с катализатором и отгоняют 45 г воды, а также непревращенный аммиак.

Получают смесь, содержащую 79% мол. рацемического α-аланина и 21% мол. рацемической молочной кислоты в виде соответствующих натриевых солей. Остаточная влажность смеси составляет 15% масс. в пересчете на суммарное количество рацемического α-аланина и рацемической молочной кислоты в виде соответствующих натриевых солей.

Согласно результатам анализа газовый объем над реакционной смесью содержит 0,15% об. метана.

II.4. Получение α-аланина с использованием катализатора на основе Ni-Co-Cu-Sn

В корзину для катализатора из специальной стали загружают 10 г катализатора 1.1. Заполненную катализатором корзину помещают в автоклав объемом 300 мл, и в течение 24 часов катализатор обрабатывают водородом при 250°С. Тем самым обеспечивают активирование катализатора. Снимают внутренние напряжения в катализаторе, охлаждают его до комнатной температуры и подают 74 г водного раствора натриевой соли L-молочной кислоты концентрацией 36% масс. и 45 г жидкого аммиака. Путем нагнетания водорода в автоклаве создают давление 20 бар и нагревают автоклав до 210°С. Затем путем дополнительного нагнетания водорода давление повышают до 200 бар. В течение последующих 24 часов реагенты перемешивают при давлении водорода 200 бар и температуре 210°С. Через 16 часов отбирают аликвотную часть, определяют конверсию, которая составляет 85% в пересчете на молочную кислоту, и анализируют методом 1Н-ЯМР-спектроскопии. По истечении общего времени реакции (24 часов) автоклав охлаждают до комнатной температуры, декомпримируют, извлекают короб с катализатором и отгоняют 45 г воды, а также непревращенный аммиак.

Получают предлагаемую в изобретении смесь, содержащую 92% мол. рацемического α-аланина и 8% мол. рацемической молочной кислоты в виде соответствующих натриевых солей. Это соответствует составу предлагаемой в изобретении смеси GM-AM.1 из примера 2.

II.5. Непрерывное получение α-аланина с использованием катализатора на основе Ni-Co-Cu

500 мл катализатора I.2 загружают в снабженный циркуляционным насосом реактор длиной 2 м и диаметром 3 см со стационарным слоем. Катализатор в течение 24 часов обрабатывают водородом при 280°С без избыточного давления. Тем самым обеспечивают активирование катализатора. Затем приступают к непрерывной эксплуатации реактора, подавая снизу вверх в стационарный слой катализатора 91 г/ч водного раствора натриевой соли L-молочной кислоты концентрацией 55% масс., 227 г/ч газообразного аммиака и 100 нл/ч водорода. Циркуляционным насосом перекачивают 502 г/ч реакционной смеси. Устанавливают температуру 210°С и давление 200 бар. После декомпримирования получают водный раствор, содержащий натриевую соль рацемического α-аланина и натриевую соль рацемической молочной кислоты в молярном отношении 83:17.

II.6. Непрерывное получение α-аланина с использованием катализатора на основе Ni-Co-Cu

500 мл катализатора I.2 загружают в реактор длиной 2 м и диаметром 3 см со стационарным слоем. Катализатор в течение 24 часов обрабатывают водородом при 280°С без избыточного давления. Тем самым обеспечивают активирование катализатора. Затем приступают к непрерывной эксплуатации реактора, подавая снизу вверх в стационарный слой катализатора 69 г/ч водного раствора натриевой соли L-молочной кислоты концентрацией 60% масс., 77 г/ч газообразного аммиака и 50 нл/ч водорода. Устанавливают температуру 200°С и давление 50 бар. Реактор декомпримируют посредством регулировочного клапана и получают предлагаемую в изобретении смесь GM-AM.6, содержащую рацемический α-аланин и рацемическую молочную кислоту в виде соответствующих солей в молярном отношении 92:8.

Смесь GM-AM.6 очень хорошо пригодна для получения смесей из (±)-метил-глициндиуксусной кислоты и рацемической молочной кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АМИНОПОЛИКАРБОКСИЛАТОВ | 2012 |

|

RU2594884C2 |

| ДЕГИДРАТАЦИЯ И АМИНИРОВАНИЕ АЛЬФА-, БЕТА-ДИГИДРОКСИКАРБОНИЛЬНЫХ СОЕДИНЕНИЙ ДО АЛЬФА-АМИНОКИСЛОТ | 2019 |

|

RU2785876C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАСПАРАГИНОВОЙ КИСЛОТЫ ПРИ ОХЛАЖДЕНИИ ОБРАТНЫМ ХОЛОДИЛЬНИКОМ | 2016 |

|

RU2738834C2 |

| ПОЛУЧЕНИЕ ЧАСТИЧНО ГИДРИРОВАННЫХ АНСА-МЕТАЛЛОЦЕНОВЫХ КОМПЛЕКСОВ | 2003 |

|

RU2333215C2 |

| СПОСОБ ПОЛУЧЕНИЯ N, N-ЗАМЕЩЕННЫХ 3-АМИНОПРОПАН-1-ОЛОВ | 2009 |

|

RU2522761C2 |

| АБСОРБЕНТ ДЛЯ ИЗВЛЕЧЕНИЯ КИСЛЫХ ГАЗОВ, СОДЕРЖАЩИЙ АМИНОКИСЛОТУ И КИСЛЫЙ ПРОМОТОР | 2010 |

|

RU2531197C2 |

| ПРЕВРАЩЕНИЕ ГЛИКОЛЕВОГО АЛЬДЕГИДА СО СРЕДСТВОМ АМИНИРОВАНИЯ | 2010 |

|

RU2573570C2 |

| ВЫСОКОКОНЦЕНТРИРОВАННЫЕ СЕРЕБРОСОДЕРЖАЩИЕ РАСТВОРЫ ДЛЯ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ СИНТЕЗА ЭТИЛЕНОКСИДА | 2014 |

|

RU2674990C1 |

| СМЕСИ ХЕЛАТИРУЮЩИХ АГЕНТОВ И СПОСОБ ПОЛУЧЕНИЯ ТАКИХ СМЕСЕЙ | 2016 |

|

RU2712767C2 |

| СМЕСИ ХЕЛАТИРУЮЩИХ АГЕНТОВ И СПОСОБ ПОЛУЧЕНИЯ ТАКИХ СМЕСЕЙ | 2017 |

|

RU2742269C2 |

Изобретение относится к способу получения рацемических α-аминокислот или глицина. Согласно предлагаемому способу соответствующую α-гидроксикислоту, выбранную из группы, включающей гидроксиуксусную кислоту, молочную кислоту, яблочную кислоту, α-гидроксиглутаровую кислоту, изолимонную кислоту, тартроновую кислоту и винную кислоту, или по меньшей мере одну соль соответствующей α-гидроксикислоты в присутствии по меньшей мере одного гетерогенного катализатора, содержащего по меньшей мере один переходный металл, и в присутствии водорода подвергают взаимодействию по меньшей мере с одним соединением азота, причем в качестве соединения азота применяют аммиак. Процесс осуществляют при температуре в диапазоне от 150 до 280°С под давлением в диапазоне от 10 до 300 бар. Предлагаемый способ позволяет получать целевые α-аминокислоты с высоким выходом. Изобретение относится также к смеси, содержащей от 91 до 99,9 мас.% рацемической α-аминокислоты, выбранной из группы, включающей глицин и соответствующий рацемат аланина, аспарагиновой кислоты, глутаминовой кислоты, аминопропан-1,2,3-трикарбоновой кислоты, 2-аминомалоновой кислоты, 2-амино-3-гидроксиянтарной кислоты и 2,3-диаминоянтарной кислоты, и от 0,1 до 9 мас.% соответствующей α-гидроксикислоты, составу, содержащему такую смесь, и их применению для получения комплексообразующих средств. 4 н. и 8 з.п. ф-лы, 1 табл., 8 пр.

1. Способ получения рацемических α-аминокислот или глицина, отличающийся тем, что соответствующую α-гидроксикислоту, выбранную из группы, включающей гидроксиуксусную кислоту, молочную кислоту, яблочную кислоту, α-гидроксиглутаровую кислоту, изолимонную кислоту, тартроновую кислоту и винную кислоту, или по меньшей мере одну соль соответствующей α-гидроксикислоты в присутствии по меньшей мере одного гетерогенного катализатора, содержащего по меньшей мере один переходный металл, и в присутствии водорода подвергают взаимодействию по меньшей мере с одним соединением азота (с), причем в качестве соединения азота (с) применяют аммиак, и процесс осуществляют при температуре в диапазоне от 150 до 280°С и под давлением в диапазоне от 10 до 300 бар.

2. Способ по п.1, отличающийся тем, что применяют гетерогенные катализаторы, которые выбраны из группы, включающей металлы Ренея и нанесенный на твердый носитель переходный металл.

3. Способ по п.1, отличающийся тем, что переходный металл выбран из группы, включающей никель, медь и кобальт.

4. Способ по п.2, отличающийся тем, что переходный металл в гетерогенном катализаторе во время осуществления процесса по меньшей мере периодически находится в степени окисления, равной нулю.

5. Способ по п.1, отличающийся тем, что α-гидроксикислота выбрана из группы, включающей рацемическую молочную кислоту, (-)-молочную кислоту и (+)-молочную кислоту.

6. Способ по п.1, отличающийся тем, что соли α-гидроксикислот выбраны из группы, включающей соли щелочных металлов с α-гидроксикислотой и аммониевые соли α-гидроксикислоты.

7. Способ по п.1, отличающийся тем, что процесс осуществляют в водной среде.

8. Способ по одному из пп.1-7, отличающийся тем, что образующуюся рацемическую α-аминокислоту или глицин подвергают перекристаллизации.

9. Смесь для получения комплексообразующих средств, содержащая:

(a) от 91 до 99,9 мас.% рацемической α-аминокислоты, выбранной из группы, включающей глицин и соответствующий рацемат аланина, аспарагиновой кислоты, глутаминовой кислоты, аминопропан-1,2,3-трикарбоновой кислоты, 2-аминомалоновой кислоты, 2-амино-3-гидроксиянтарной кислоты и 2,3-диаминоянтарной кислоты, и

(b) от 0,1 до 9 мас.% соответствующей α-гидроксикислоты соответственно в чистой или частично или полностью нейтрализованной форме,

причем соответствующие данные в массовых процентах указаны в пересчете на общую смесь.

10. Смесь по п.9, в которой рацемической α-аминокислотой (а) является рацемический α-аланин, а рацемической α-гидроксикислотой (b) - рацемическая молочная кислота.

11. Состав для получения комплексообразующих средств, содержащий по меньшей мере одну смесь по п.9 или 10.

12. Применение смесей по п.9 или 10 для получения комплексообразующих средств.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 4350826 A, 21.09.1982 | |||

| ИСКУССТВЕННЫЕ ЦВЕТЫ | 0 |

|

SU295550A1 |

| СПОСОБЫ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ ГЛУТАМИНОВОЙ КИСЛОТЫ, СПОСОБЫ ПОЛУЧЕНИЯ ПРОМЕЖУТОЧНЫХ СОЕДИНЕНИЙ И НОВОЕ ПРОМЕЖУТОЧНОЕ СОЕДИНЕНИЕ ДЛЯ ДАННЫХ СПОСОБОВ | 2002 |

|

RU2305677C2 |

Авторы

Даты

2017-06-15—Публикация

2012-12-12—Подача