Изобретение относится к пластинчатому теплообменнику, состоящему из пакета пластин и охватывающего его корпуса, при этом пластины соединены между собой в пакете таким образом, что через промежутки между смежными пластинами попеременно могут протекать первая среда и, по меньшей мере, одна другая среда, причем одна из этих сред может подаваться в пакет пластин или отводиться из него по проточным каналам, проходящим в направлении пакета, в то время как вторая среда может подаваться в промежутки между пластинами или отводиться из них через промежуточное пространство между корпусом и пакетом пластин по наружному периметру.

Такие пластинчатые теплообменники известны и имеют многочисленные варианты выполнения. Настоящее изобретение относится к теплообменникам такой конструкции, пластины которых содержат уплотнения по своему краю и частично вокруг проточных отверстий и плотно сжаты в направлении пакета. Эта конструкция обладает тем преимуществом, что пакет пластин можно простым способом раскрыть, проинспектировать и очистить.

Однако наряду с этим настоящее изобретение относится также к полностью сварным пластинчатым теплообменникам согласно US 6 158 238, US 2005/0039896, WO 2008/046952 и WO 2010/149858, содержание которых с целью исключения излишних повторов является и содержанием настоящей заявки. При этом пакет пластин состоит из множества пар пластин, причем каждая такая пара образована двумя пластинами, сваренными между собой, по меньшей мере, по их наружному периметру. Каждая пластина имеет, по меньшей мере, два отверстия для протекания одной из сред, при этом смежные пары пластин соединены между собой сваркой по этим отверстиям, в результате чего упомянутая среда поступает через эти отверстия от одной пары пластин к другой. В противоположность этому другая среда протекает через промежуточное пространство между корпусом и пакетом пластин и поступает по наружному периметру пакета пластин в промежутки между смежными парами пластин.

Также изобретение относится к смешанным формам, являющимся средними между обеими названными выше конструкциями пластинчатых теплообменников, т.е. к частично сварным теплообменникам, у которых приваренные друг к другу пары пластин сжаты через уплотнения, т.е. открытыми могут постоянно оставаться только промежутки между смежными парами пластин.

Разумеется эти пластинчатые теплообменники могут иметь также такую конфигурацию, при которой для теплопередачи могут использоваться более двух сред или при которой теплопередающие промежутки между пластинами не следуют непосредственно друг за другом, а образуют неактивный промежуток между пластинами, служащий, например, буфером безопасности.

Как уже упоминалось выше относительно того, что через смежные промежутки между пластинами попеременно протекают первая и, по меньшей мере, одна другая среда, то это не означает, что при этом постоянно имеются в виду непосредственно смежные промежутки; напротив в непосредственно смежном промежутке может находиться третья среда, будь она стационарной или проточной.

В качестве материала для пластинчатых теплообменников обычно применяется нержавеющая сталь, легированная хромом и никелем. Кроме того, известно для обеспечения коррозионной устойчивости, например, против кислот дополнительно добавлять в качестве легирующего компонента молибден или же применять пластины из титана, никеля и их сплавов. Правда у этих материалов имеется тот недостаток, что они очень дорогие. Поэтому, как это стало известно из WO 2008/046952, пластины и корпус теплообменника изготавливают из углеродистой стали с содержанием углерода от 0,05 до 2,1%, благодаря чему достигается достаточная для многих случаев применения коррозионная стойкость.

В основу настоящего изобретения положена задача усовершенствования теплообменника, описанного выше типа, настолько, чтобы, с одной стороны, обеспечивалась превосходная коррозионная стойкость и, с другой стороны, стоимость изготовления была бы значительно ниже существующей.

Эта задача решается согласно изобретению в результате того, что используется следующая комбинация материалов. Пластины пакета изготовлены известным самим по себе способом из коррозионностойкого материала, в частности из качественной стали, корпус же, напротив, из некоррозионностойкого материала, внутренняя, подвергнутая воздействию среды сторона которого имеет эмалевое покрытие.

Благодаря такой комбинации материалов существенно снижена стоимость материала корпуса без уменьшения его коррозионной стойкости. Следовательно достигнута высокая коррозионная стойкость при меньших затратах.

В принципе корпус теплообменника может быть изготовлен практически из любого материала, лишь бы он был достаточно стабильным, прочным и пригодным для нанесения на него эмалевого покрытия. Особо целесообразно выполнить корпус из эмалированной черной жести.

Эмалевое покрытие целесообразно наносить в несколько слоев, представляющих собой грунтовую эмаль, характеризующуюся хорошим сцеплением с металлическим материалом подложки корпуса и выравниванием, и покровную эмаль, обладающую высокой химической устойчивостью, в частности, являющуюся кислотостойкой.

В отношении вещественного состава эмалевого покрытия, по меньшей мере, покровного покрытия рекомендуется, чтобы в него входили свыше 50%, предпочтительно свыше 60%, SiO2 и/или свыше 3,5%, предпочтительно свыше 4,5%, TiO2 и/или свыше 12%, предпочтительно свыше 15% Na2O.

Также рекомендуется, чтобы эмалевое покрытие содержало, по меньшей мере, в своем покровном слое В2О3, и/или Ka2O, и/или Li2O, и/или MoO3, и/или MnO, и/или ZrO2, и/или F, предпочтительно соответственно в одноразрядном процентном диапазоне. Также рекомендуется вносить добавку ВаО, и/или СоО, и/или V2Os, предпочтительно в диапазоне частей на миллион.

Толщина эмалевого покрытия составляет от ок. 1 до 3 мм, предпочтительно ок. 2 мм.

Для привариваемых обычно к корпусу присоединительных патрубков средний специалист может воспользоваться известными альтернативами, в частности он может применить качественную сталь. Также в рамках изобретения могут применяться присоединительные патрубки, в частности, в том случае, когда они предназначены для среды, протекающей через промежуточное пространство между корпусом и пакетом пластин, выполненные из черной жести с эмалевым покрытием.

Другие признаки и преимущества изобретения следуют из приводимого ниже описания примера выполнения и чертежа. При этом изображено:

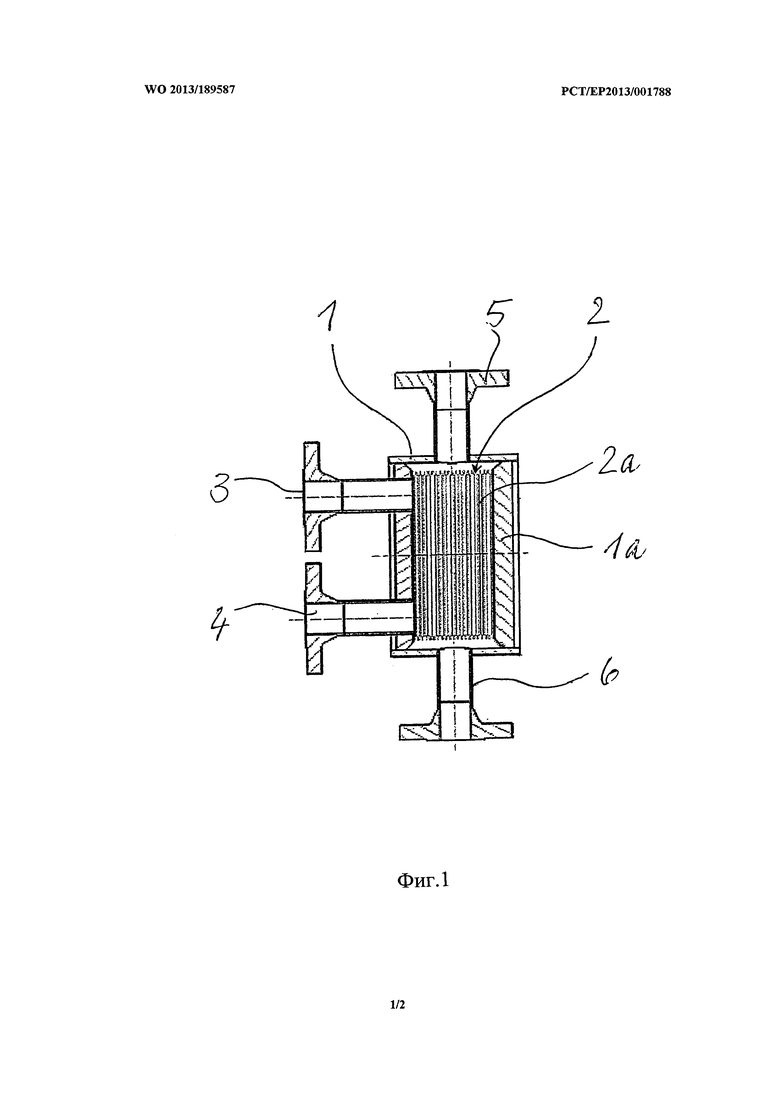

фиг. 1 - разрез по пластинчатому теплообменнику согласно изобретению, выполненный перпендикулярно пластинам;

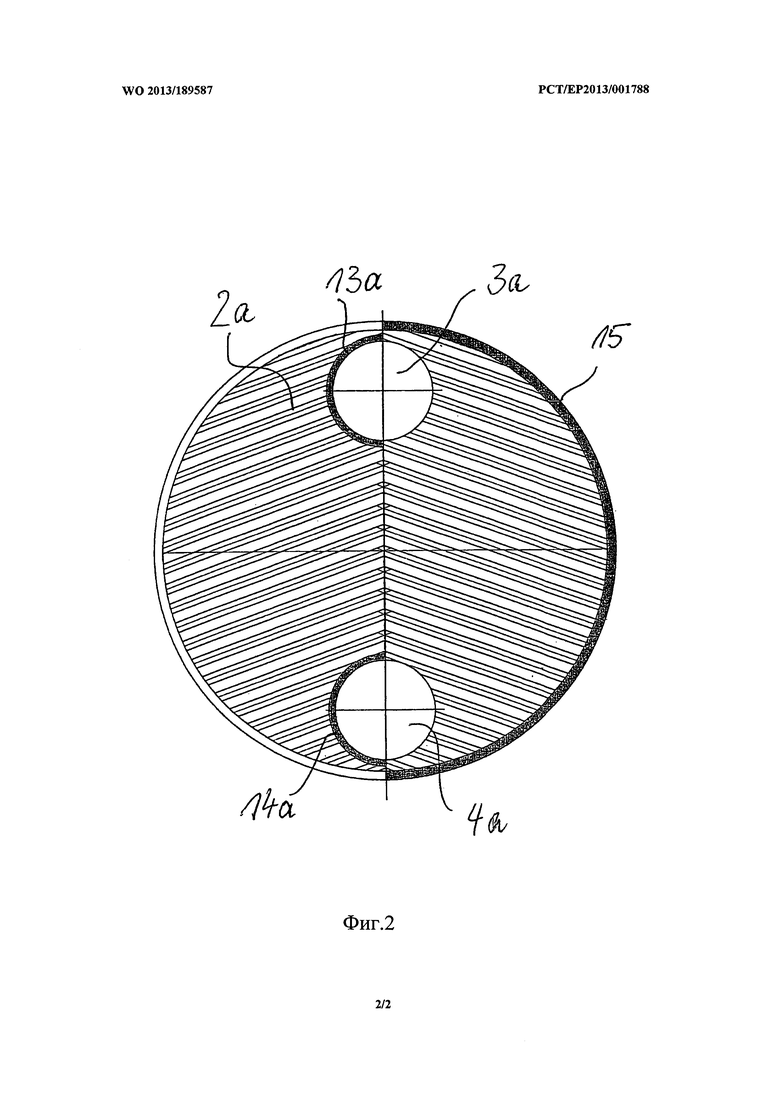

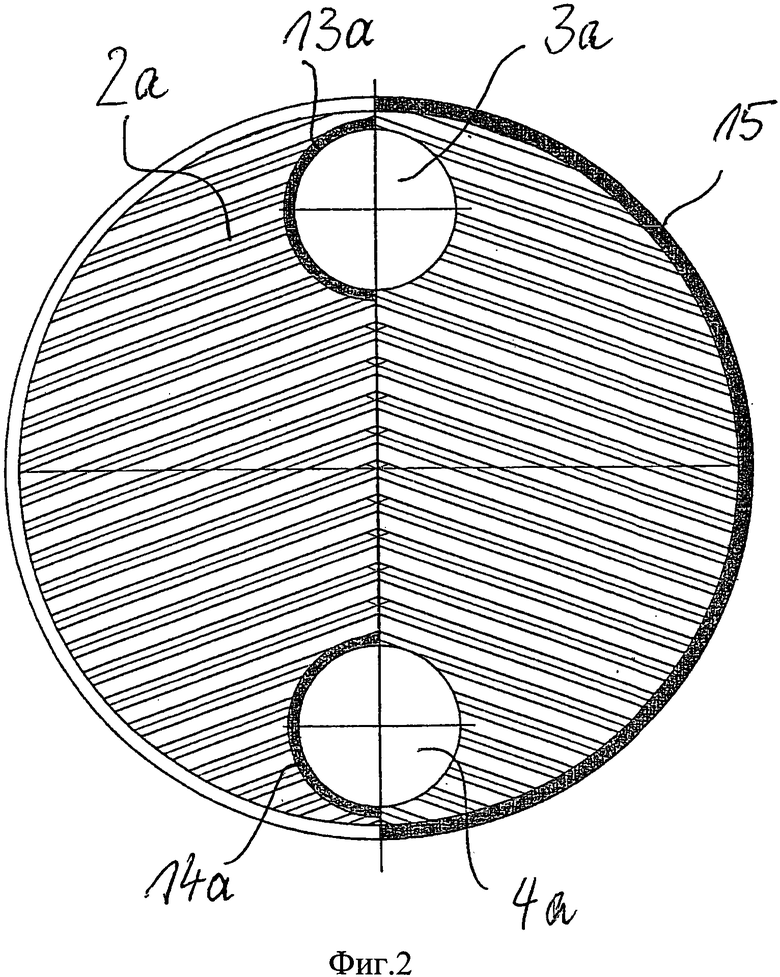

фиг. 2 - вид сверху на наружную и внутреннюю стороны пары пластин.

На чертеже представлен корпус 1, охватывающий известным образом пакет 2 пластин. Корпус 1, как и пакет пластин, может иметь прямоугольный, круглый или иной контур.

Пакет 2 пластин состоит из попарно сваренных между собой пластин 2а, причем через каждую пару пластин протекает среда, подводимая, по меньше мере, через один присоединительный патрубок 3 в верхней части пакета пластин и отводимая, по меньшей мере, через один присоединительный патрубок 4 в нижней части пакета пластин. Для этого пластины 2а содержат выполненные известным образом проточные отверстия, расположенные соосно с присоединительными патрубками 3 и 4.

По меньшей мере, вдоль этих проточных отверстий сварены между собой смежные пары пластин, вследствие чего между всеми смежными парами пластин образованы проточные щели для другой среды. Эта другая среда подводится через присоединительный патрубок 5 на верхний периметр пакета 2 пластин, стекает с него по нижнему краю и отводится через присоединительный патрубок 6. При этом известные сами по себе встроенные в корпус 1 элементы 1а обеспечивают положение, при котором названная последней среда течет не наружу вокруг пакета пластин, а через щели между парами пластин.

Описанный теплообменник выполнен полностью сварным и не содержит уплотнений. В зависимости от выбранного направления потока он может эксплуатироваться в режиме однонаправленного потока, против потока или перекрестного потока.

Существенное значение имеет то, что корпус 1 выполнен из некоррозионностойкого материала и содержит на всех своих внутренних стенках, по меньшей мере, на подверженных воздействию соответствующей среды, покрытие из технической эмали толщиной ок. 2 мм. Напротив, пакет 2 пластин и его присоединительные патрубки 3, 4 состоят из коррозионностойкой качественной стали.

Поскольку выше говорилось о внутреннем покрытии корпуса 1 эмалью, то это относится, разумеется, и к служащим для направления потока встроенным элементам 1а, расположенным не только на торцевых сторонах пакета 2 пластин, но и по его периметру.

Относительно выполнения корпуса 1 рекомендуется, чтобы он мог открываться, по меньшей мере, с торцевой стороны, для чего здесь следует предусмотреть съемную крышку. Само собой разумеется, что такая крышка также может иметь описанное выше эмалевое покрытие на обращенной к воздействующей среде стороне. Если же при завинчивании крышки может произойти непосредственный контакт с противолежащими эмалевыми покрытиями, то предпочтительно это следует исключить прокладыванием эластичного уплотнения из коррозионностойкого полимера.

Особо оптимальный состав эмалевого покрытия, по меньшей мере, для его наружного покровного слоя, может быть задан следующим:

65% SiO2, 15% Na2O, 5% TiO2, 3,5% ZrO2, 2,5% B2O3,

1,8% F, 1,7% Li2O, 1,4% MnO, 1,1% MoO3, 1% Ka2O,

0,3% BaO, 0,25% V205, 0,1% CoO,

при этом само собой разумеется, в рамках изобретения можно изменять приведенные выше процентные данные в большую или меньшую сторону соответственно на 5-10% от исходной величины.

На фиг. 2 показаны возможности сопряжения между собой или разъемного соединения смежных пар пластин и пластин такой пары друг с другом, при этом первые изображены в левой половине фиг. 2, другой вид показан в правой половине.

В соответствии с позициями присоединительных патрубков на фиг. 1 проточное отверстие для верхнего присоединительного патрубка 3 в пластине 2а обозначено позицией 3а, проточное отверстие для нижнего присоединительного патрубка 4 обозначено позицией 4а.

Согласно виду сверху на наружную сторону пары пластин, изображенному слева, соединение со смежной парой пластин - разъемное или неразъемное - выполнено по периметру проточных отверстий 3а и 4а, т.е. на показанном темным цветом участке 13а или 14а. На этих участках, которые на практике означают не участки периметра с обозначенными 180°, а полные участки периметра с 360°, смежные пластины могут быть соединены между собой сваркой.

Также возможно предусмотреть вместо сварочного соединения разъемное соединение, тогда на показанных черным цветом участках будет, разумеется, располагаться по всему сечению уплотнение, а пары пластин будут сжаты снаружи по оси, в результате чего смежные пары пластин будут располагаться друг за другом с уплотнением по периметру проточных отверстий 3а, 4а.

В обоих случаях через расположенный вне сварочных швов или уплотнений 13а, 14а промежуток между смежными парами пластин будет протекать другая среда, подаваемая или отводимая через присоединительные патрубки 5, 6.

В правой половине фиг. 2 показано соединение двух пластин одной и той же пары, а именно с видом изнутри пары пластин. Здесь пластины приварены друг к другу соответственно по их наружному периметру или прижаты к промежуточному уплотнению с возможностью разъединения. Этот сварочный или уплотнительный участок обозначен позицией 15, причем и здесь также следует вообразить, что сварочный или уплотнительный участок проходит по всему периметру, т.е. на 360°.

Проточные отверстия 3а, 4а открыты в сторону внутреннего пространства пары пластин с тем, чтобы среда могла протекать от проточного отверстия 3а через внутреннее пространство пары пластин к проточному отверстию 4а. Теплообменник показан на фигурах 1 и 2 лишь схематически, поскольку в данном случае речь идет только о специальной комбинации материалов, а схемы течения сред и варианты сварки пластин соответствуют уровню техники.

В итоге можно отметить, что настоящее изобретение характеризуется благодаря приведенной комбинации материалов превосходной коррозионной стойкостью при относительно низкой стоимости изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИНЧАТЫЙ АППАРАТ ДЛЯ ТЕПЛО- И МАССООБМЕНА | 2015 |

|

RU2668585C2 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК ВЫСОКОГО ДАВЛЕНИЯ | 2014 |

|

RU2654293C2 |

| ТЕПЛООБМЕННИК | 2011 |

|

RU2502932C2 |

| ТЕПЛООБМЕННИК | 2011 |

|

RU2511779C2 |

| ТЕПЛООБМЕННАЯ ПЛАСТИНА, ПАКЕТ ПЛАСТИН И ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2002 |

|

RU2293271C2 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2008 |

|

RU2455605C1 |

| Комплексный теплообменник из многослойных пластин | 2020 |

|

RU2737574C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2010 |

|

RU2419755C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК, ТЕПЛООБМЕННАЯ ПЛАСТИНА И СПОСОБ ОБРАБОТКИ ПОДАВАЕМОГО ВЕЩЕСТВА, ТАКОГО КАК МОРСКАЯ ВОДА | 2019 |

|

RU2754050C1 |

| ТЕПЛООБМЕННАЯ ПЛАСТИНА, ПАКЕТ ПЛАСТИН И ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2002 |

|

RU2294504C2 |

Пластинчатый теплообменник, состоящий из пакета (2) пластин и охватывающего его корпуса (1), причем пластины (2а) соединены в пакете (2) между собой таким образом, что через промежутки между смежными пластинами текут попеременно первая и, по меньшей мере, одна другая среды, при этом одна среда подается в пакет (2) пластин или отводится из него по проходящим в направлении к пакету пластин проточным каналам, в то время как другая среда подается в соответствующие промежутки между пластинами или отводится из них через промежуточное пространство между корпусом (1) и пакетом (2) пластин по внешнему периметру. Существенное значение имеет при этом то, что применяется следующая комбинация материалов: пластины (2а) пакета (2) выполнены известным образом из коррозионностойкого материала, корпус же - из некоррозионностойкого материала, имеющего эмалевое покрытие на внутренней стороне, подверженной воздействию среды. 12 з.п. ф-лы, 2 ил.

1. Пластинчатый теплообменник, состоящий из пакета (2) пластин и охватывающего его корпуса (1), причем пластины (2а) соединены между собой в пакете (2) таким образом, что через промежутки между смежными пластинами попеременно могут протекать первая и, по меньшей мере, одна другая среды, при этом одна среда подается в пакет (2) пластин или отводится из него по проходящим в направлении к пакету пластин проточным каналам, в то время как другая среда подается в соответствующие промежутки между пластинами или отводится из них через промежуточное пространство между корпусом (1) и пакетом (2) пластин по внешнему периметру,

отличающийся тем, что применяется следующая комбинация материалов: пластины (2а) пакета (2) выполнены известным образом из коррозионностойкого материала, корпус же - из некоррозионностойкого материала, имеющего эмалевое покрытие на внутренней стороне, подверженной воздействию среды.

2. Теплообменник по п. 1, отличающийся тем, что корпус выполнен из эмалированной черной жести.

3. Теплообменник по п. 1, отличающийся тем, что эмалевое покрытие является многослойным.

4. Теплообменник по п. 1, отличающийся тем, что эмалевое покрытие состоит, по меньшей мере, из грунтового покрытия и, по меньшей мере, покровного покрытия.

5. Теплообменник по п. 1 или 4, отличающийся тем, что эмалевое покрытие содержит, по меньшей мере, в своем покровном слое более 50%, предпочтительно более 60% SiO2.

6. Теплообменник по п. 1 или 4, отличающийся тем, что эмалевое покрытие содержит, по меньшей мере, в своем покровном слое более 3,5%, предпочтительно более 4,5% TiO2.

7. Теплообменник по п. 1 или 4, отличающийся тем, что эмалевое покрытие содержит, по меньшей мере, в своем покровном слое более 12%, предпочтительно ок. 15% Na2O.

8. Теплообменник по п. 1 или 4, отличающийся тем, что эмалевое покрытие содержит, по меньшей мере, в своем покровном слое B2O3, и/или Ka2O, и/или Li2O, и/или MoO3, и/или MnO, и/или ZrO2, и/или F предпочтительно в одноразрядном процентном диапазоне.

9. Теплообменник по п. 1 или 4, отличающийся тем, что эмалевое покрытие содержит, по меньшей мере, в своем покровном слое BaO, и/или CoO, и/или V2O5 предпочтительно в диапазоне частей на миллион.

10. Теплообменник по п. 1, отличающийся тем, что толщина эмалевого покрытия составляет от ок. 1 до ок. 3 мм, предпочтительно от ок. 1,5 до ок. 2,5 мм.

11. Теплообменник по п. 1, отличающийся тем, что корпус (1) содержит приваренные встроенные элементы (1а) для направления потока, которые также выполнены из эмалированной черной жести.

12. Теплообменник по п. 1, отличающийся тем, что корпус (1) содержит приваренные присоединительные патрубки (5, 6), которые также выполнены из эмалированной черной жести.

13. Теплообменник по п. 1, отличающийся тем, что корпус (1) содержит корпусные детали (1a, 1b), соединенные между собой болтами.

| WO 2008046952 A1 24.04.2008 | |||

| US 7013963 B2 21.03.2006 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННИКА, ТЕПЛООБМЕННИК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОГО ЛИСТА ДЛЯ ТЕПЛООБМЕННИКА | 2011 |

|

RU2479815C1 |

| Эмалированный теплообменник | 1984 |

|

SU1216615A1 |

Авторы

Даты

2017-06-15—Публикация

2013-06-17—Подача