Область техники

Настоящее изобретение относится к области композитов, армированных стекловолокном, и, в частности, к замасливателям на основе силанов для стекловолокна, улучшающего механические свойства полимерных композитов, армированных стекловолокном, имеющим покрытие из указанного замасливателя. Замасливающая композиция согласно настоящему изобретению подходит для армирования различных типов полимерных матриц, таких как эпоксидные смолы, смолы на основе ненасыщенных сложных полиэфиров и виниловых сложных эфиров.

Уровень техники

Полимерные материалы обладают множеством привлекательных свойств, но механические свойства указанных материалов являются неудовлетворительными для многих конструкционных применений. Армированные волокнами композиты, в которых волокна с диаметром приблизительно от 6 до 25 мкм, обладающие высокой жесткостью и/или прочностью, обычно углеродные, стеклянные или арамидные волокна, включены в полимерную матрицу, обладают значительно более высокими механическими свойствами, что обеспечивает возможность достижения очень выгодных соотношений механических свойств к плотности. Армирующие волокна могут быть короткими, длинными или непрерывными. В последнем случае непрерывные волокна могут быть ориентированы различным образом в зависимости от поля напряжений, воздействующего на конкретную деталь. Армирующие волокна могут быть расположены в форме материи, такой как нетканые, тканые различных рисунков, плетеные или вязаные материи, или волокна могут быть уложены в форму или намотку волокна по заранее заданной схеме.

Когда на армированный волокном композит воздействует поле напряжений, напряжение передается с матрицы на волокна через поверхность взаимодействия матрица-волокно. Если такая поверхность прочная, вся нагрузка передается на волокно, и механические свойства высокие. Напротив, если межповерхностная связь между матрицей и волокнами низкая, на поверхности взаимодействия матрица-волокно может инициироваться трещина и распространяться вдоль поверхности, что приводит к преждевременному разрушению. Поэтому очень важно усилить связь между матрицей и волокнами.

Чтобы сделать возможной обработку волокон, обычно на ткацком станке, и для усиления межповерхностной адгезии волокон с матрицей, в которую включены волокна, указанные волокна покрывают замасливателем, состав которого зависит от природы армирующего волокна, на которое наносят замасливатель, и матрицы, с которой применяют волокна. Стекловолокна обычно замасливают при помощи композиции на основе силана, поскольку ковалентные связи Si-O-Si могут быть образованы, с одной стороны, между поверхностью стекловолокна и силанолами, полученными при гидролизе алкоксисиланов замасливателя, и, с другой стороны, между соседними силанольными группами, что приводит таким образом к образованию сшитой структуры на поверхности стеклянных волокон. Такая сшитая структура, по-видимому, улучшает устойчивость волокна к коррозии, обычно к гидролизу. Адгезию замасливателя к матрице улучшают при помощи органической функциональной группы связующего агента на основе силана и с помощью пленкообразователя, природа которого зависит от применяемой матрицы. Замасливающие композиции обычно содержат другие добавки, такие как смазывающее вещество, антистатические агенты и т.п. Многочисленные замасливающие композиции для стекловолокна были предложены в данной области техники, например, в WO 2006007169, US 2006204763, ЕР 2053078 или WO 2004110948, и рассмотрены в Е.Р. Pluedemann, "Silane Coupling Agents", Plenium Press (1982).

В заявке на европейский патент ЕР 11171653 авторы настоящего изобретения предложили уменьшить количество поперечных связей, обеспечивающих сшивание, на поверхности стекловолокон, чтобы, в числе прочего, предотвратить сшивание силанолов между соседними волокнами. Это было достигнуто благодаря применению связующего агента на основе силана, с высокой долей содержания диалкоксисиланов по отношению к триалкоксисиланам, а именно по меньшей мере 75% масс. связующего агента на основе силана, присутствующего в композиции, должно быть диалкоксилированным. Это приводит к улучшенному распределению волокон, и, в противоположность тому, как можно было предположить, к хорошей стойкости к коррозии благодаря улучшенному смачиванию поверхности волокон матрицей.

В большинстве композитов на основе стекловолокна для применений с высокими рабочими характеристиками, таких как лопасти ветрогенераторов, емкости высокого давления и подобные применения, в качестве матрицы применяют эпоксидные смолы, по причине их более высоких механических и физических свойств. Винилсодержащие полимеры, такие как смолы на основе ненасыщенных сложных полиэфиров и смолы на основе виниловых сложных эфиров, в целом дешевле эпоксидных смол, но механические свойства композитов, армированных стекловолокном, для таких матриц значительно ниже, чем для эпоксидных матриц, независимо от того, покрыты ли стекловолокна одинаковыми замасливателями, или отдельными типами замасливателей для каждого типа смолы матрицы.

Согласно настоящему изобретению предложены замасливающие композиции для стеклянных волокон, придающие композитам с матрицами на основе сложных полиэфиров механические свойства, приближающиеся, и в некоторых случаях даже равные механическим свойствам композитов с эпоксидными матрицами. Замасливатели согласно настоящему изобретению также придают хорошие механические свойства при применении с эпоксидными смолами, таким образом расширяя спектр матриц, с которыми можно выгодно применять указанные замасливатели. Эти и другие преимущества настоящего изобретения представлены далее.

Краткое описание изобретения

Настоящее изобретение определено в прилагаемых независимых пунктах формулы изобретения. Предпочтительные варианты реализации определены в зависимых пунктах формулы изобретения. В частности, настоящее изобретение относится к замасливающей композиции для стеклянных волокон, содержащей:

(a) смесь связующего агента на основе силана,

(b) пленкообразователь или смесь пленкообразователей,

(c) добавки,

характеризующейся тем, что указанная смесь связующего агента на основе силана содержит

(d) по меньшей мере 15% масс. по меньшей мере одного диалкоксисилана, и

(e) по меньшей мере 20% масс. по меньшей мере одного ненасыщенного сложноэфирного алкоксисилана, содержащего олефиновую двойную связь, активированную сложноэфирной функциональной группой,

при этом % масс. определяют относительно общей массы активных твердых веществ связующего агента на основе силана.

Ненасыщенный сложноэфирный алкоксисилан предпочтительно содержит фрагмент, выбранный из (мет)акрилата, фумарата, сорбата, циннамата, малеата, итаконата, цитраконата, аконитата, предпочтительно ненасыщенный сложноэфирный силан представляет собой (мет)акрилат или сорбат. В частности, ненасыщенный сложноэфирный алкоксисилан может иметь формулу:

R''-CH=(CR')-(C=O)-O-(CH2)m-Si(R)n(OR)3-n,

где R может представлять собой -H, -СН3, -С2Н5, где R' может представлять собой -H, СН3, -CH2-COOR, где R'' может представлять собой -H, -СН=СН2, -СООН, фенил, СН3-СН=СН-, -COOR, и где m равен от 0 до 8, предпочтительно от 2 до 4, более предпочтительно m=3, и n = от 0 до 2, предпочтительно 0 или 1.

В предпочтительном варианте реализации пленкообразователь выбран из одного или смеси нескольких из следующих веществ:

(i) Эмульсия эпоксидной смолы на основе любой из следующих: эпоксидная смола на основе бисфенола А, эпоксидная смола на основе бисфенола F, новолачная эпоксидная смола, крезол-новолачная эпоксидная смола,

(ii) Эмульсия эпоксидной сложноэфирной смолы,

(iii) Эмульсия эпоксидной уретановой смолы,

(iv) Эмульсия сложного полиэфира,

(v) Эмульсия винилового сложного эфира ((мет)акрилированных эпоксидных смол),

(vi) Дисперсия на основе полиуретана и сложного полиэфира.

Пленкообразователь предпочтительно содержит эмульсию эпоксидной смолы на основе бисфенола А, смешанную с одни или более указанными выше эмульсиями для усиления смачивания определенной матрицей.

Смесь связующего агента на основе силана может содержать по меньшей мере 20% масс. диалкоксисилана, предпочтительно по меньшей мере 35% масс., более предпочтительно по меньшей мере 60% масс. и более предпочтительно по меньшей мере 95% масс. диалкоксисилана, причем % масс. определяют относительно общей массы активных твердых веществ связующего агента на основе силана. Указанный диалкоксисилан предпочтительно выбран из одного или более из следующих веществ: диалкокси-эпокси-силан, диалкокси-винил-силан, диалкокси-(мет)акрилокси-силан или диалкокси-аминосилана. В конкретном варианте реализации (мет)акрилоксисилан частично или полностью представляет собой (мет)акрилокси-диалкоксисилан.

Ненасыщенный сложноэфирный алкоксисилан предпочтительно присутствует в смеси связующего агента на основе силана в количестве по меньшей мере 25% масс., предпочтительно по меньшей мере 45% масс., более предпочтительно по меньшей мере 75% масс. и более предпочтительно по меньшей мере 95% масс., причем % масс. ненасыщенного сложноэфирного алкоксисилана определяют относительно общей массы активных твердых веществ связующего агента на основе силана. Ненасыщенный сложноэфирный алкоксисилан предпочтительно представляет собой (мет)акрилоксисилан, выбранный из:

(i) (мет)акрилдиалкоксисиланов, таких как γ-(мет)акрилоксипропилметил-диметоксисилан, γ-(мет)акрилоксипропилметил-диэтоксисилан, ((мет)акрилоксиметил)-метилдиметоксисилан, и/или

(ii) (мет)акрилтриалкоксисиланов, таких как γ-(мет)акрилоксипропил-триметоксисилан, γ-(мет)акрилоксипропилтриэтоксисилан,

(iii) метилмоноалкоксисилана, (мет)акрилоксипропил-диметилэтоксисилана, (мет)акрилоксипропилдиметилметоксисилана.

В композициях согласно настоящему изобретению можно применять аминосиланы, но их содержание должно быть низким. Содержание аминосилана, если он вообще присутствует, не должен превышать 5% масс. от общей массы активных твердых веществ в связующем агенте на основе силана. Предпочтительно смесь связующего агента на основе силана содержит менее 3% масс. аминосилана, более предпочтительно менее 2% масс., наиболее предпочтительно менее 1% масс. В наиболее предпочтительном варианте реализации смесь связующего агента на основе силана совсем не содержит аминосилана. Если аминосилан присутствует в замасливателе, он может быть выбран из одного или более из следующих соединений: аминодиалкоксисилана или аминотриалкоксисилана.

Замасливающая композиция согласно настоящему изобретению может содержать одну или более добавок, таких как борсодержащее соединение, неионное или катионное смазывающее вещество, антистатический агент и/или слабая органическая кислота для доведения pH конечной замасливающей композиции до 4,5±0,5 и, таким образом, управления кинетикой гидролиза алкоксигрупп силана.

Настоящее изобретение также относится к стекловолокну, имеющему покрытие из описанного выше замасливателя, и к композиту, армированному стекловолокном, содержащему указанное стекловолокно. В предпочтительном варианте реализации композит, армированный стекловолокном, включает матрицу, выбранную из смолы на основе ненасыщенного сложного полиэфира, смолы на основе винилового сложного эфира, полиуретановой смолы или гибридной смолы на основе ненасыщенного сложного полиэфира и уретана. Применяемый с указанными матрицами диалкоксисилан, присутствующий в замасливателе стекловолокна, может быть выбран из эпоксисилана и/или (мет)акрилоксисилана; пленкообразователь может быть выбран из сложного полиэфира, пленкообразователя на основе сложного полиэфира, пленкообразователя на основе винилового сложного эфира и/или эпоксида. В альтернативном варианте реализации матрица может представлять собой эпоксидную смолу. Подходящий диалкоксисилан может представлять собой эпоксисилан; пленкообразователь может представлять собой эпоксидный пленкообразователь.

Композит согласно настоящему изобретению можно применять для производства лопасти ветрогенератора, кожуха ветрогенератора, трубы, емкости, предпочтительно емкости высокого давления, балки, изготовленной путем пултрузии, профиля, механически нагруженного элемента, листовой рессоры, элемента баллистической защиты, деталей, изготовленных намоткой волокон, деталей, применяемых в области судостроения и морского флота, автомобильного транспорта, строительства, производства энергии, спорта; гражданского строительства.

Если не указано иное, все величины в % масс. компонента определяют относительно общей массы активных твердых веществ указанного компонента.

Краткое описание чертежей

Для более полного понимания сущности настоящего изобретения приведена ссылка на следующее подробное описание, взятое совместно с сопроводительными рисунками, на которых:

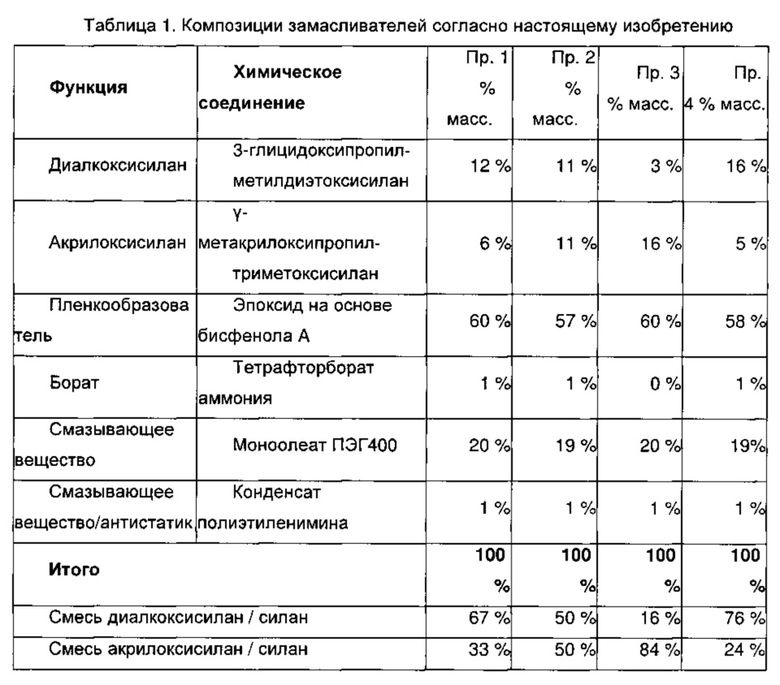

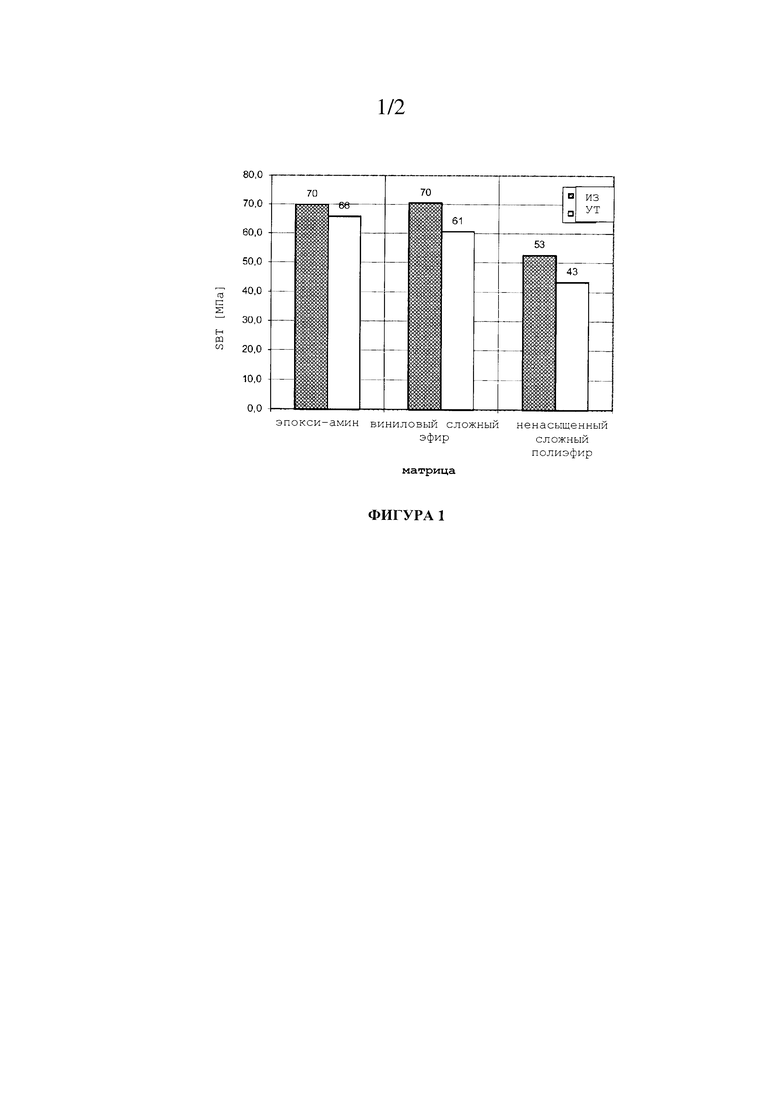

На Фигуре 1 показана диаграмма результатов испытания методом изгиба короткой балки (SBT), полученных на композитах, армированных однонаправленным стекловолокном, согласно известному уровню техники и согласно настоящему изобретению;

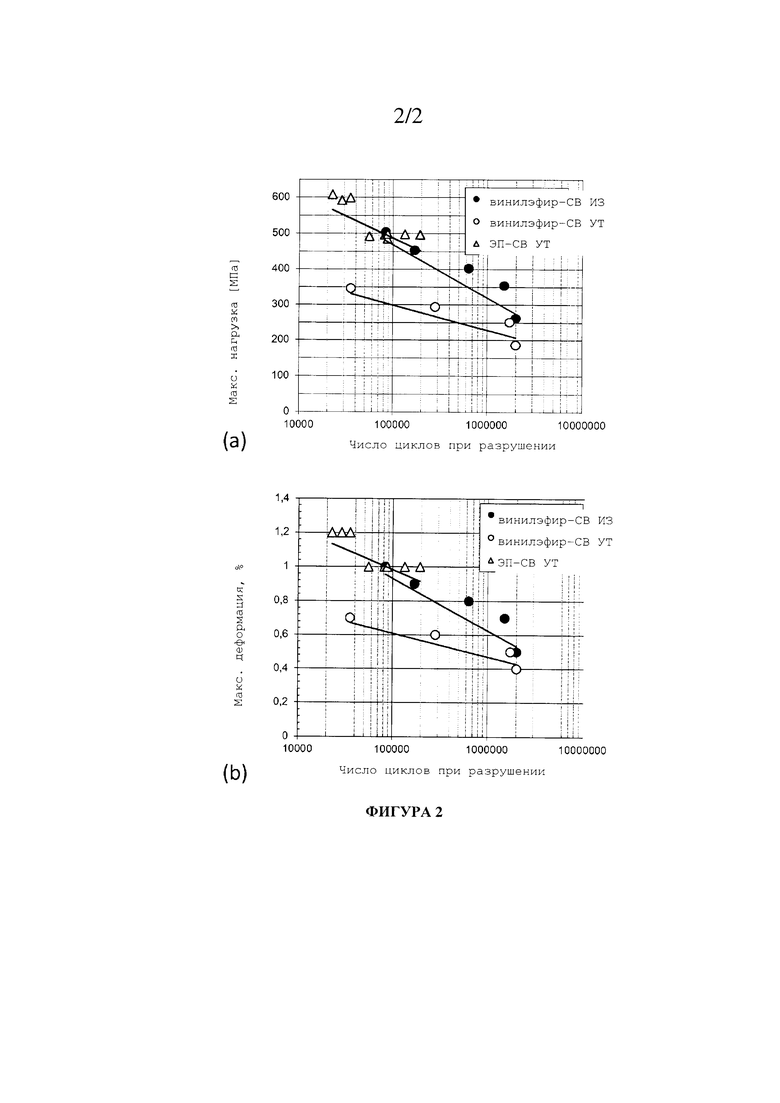

На Фигуре 2 показаны результаты испытания на усталость при растяжении (R 0,1), проводимого на композитах, армированных 0° стекловолокном с использованием различных матриц: число циклов при разрушении в зависимости от (а) максимальной нагрузки, и (b) максимальной деформации.

Подробное описание изобретения

Согласно настоящему изобретению предложена полностью инновационная форма замасливателя на основе силана для стекловолокон для применения для армирования композитных материалов, придающая превосходные свойства по сравнению со стекловолокнами, доступными на рынке в настоящее время. В то время как почти все замасливатели на основе силанов разработаны, чтобы взаимодействовать, с одной стороны, с поверхностью стеклянных волокон и, с другой стороны, между собой с обеспечением сшитой сетчатой структуры вокруг волокон, настоящее изобретение полностью отказывается от указанного подхода и ограничивает - в некоторых вариантах реализации даже практически исключает - реакции сшивания между соседними цепями силана. Это обеспечивается благодаря применению диалкоксилированных силанов в количестве по меньшей мере 15% масс. от общей массы связующего агента на основе силана, вместо того чтобы применять в основном - и почти исключительно - триалкоксилированные силаны, как в известном уровне техники.

Алкоксигруппы алкоксисилана гидролизуются до гидроксильных групп при контакте с водной средой с образованием силанола. При приведении в контакт с поверхностью стекловолокна, гидроксильные группы силанольного связующего агента конденсируются на поверхности стекла. Триалкоксисиланы также будут взаимодействовать с соседними триалкоксисиланами с образованием сетчатой структуры -Si-О-Si-. Диалкоксисиланы, применяемые в настоящем изобретении в количестве по меньшей мере 15% масс. от всего силанового связующего агента, не способны образовывать протяженную сшитую сетчатую структуру с соседними диалкоксисиланами и будут распространяться линейно от поверхности стекловолокна, как множество волосков. Степень сшивки между цепями между соседними силанолами можно оценить путем измерения растворимости замасливателя. Массу замасленного стекловолокна измеряют до, m0, и после, m1, экстракции толуолом по Сокслету. Растворимость выражают в % как (m0-m1)/m0. В рамках настоящего изобретения предпочтительно, чтобы растворимость в толуоле составляла от 30 до 98%, предпочтительно от 50 до 95%.

Замасливатель согласно настоящему изобретению содержит по меньшей мере 15% масс. диалкоксилированного силана от всего силанового связующего агента. Для того, чтобы еще в большей степени уменьшить концентрацию сшивок -Si-О-Si- замасливателя на поверхности стеклянных волокон, связующий агент на основе силана согласно настоящему изобретению может содержать по меньшей мере 20% масс. диалкоксилированного связующего агента на основе силана, при этом остальное составляют триалкоксисиланы. Предпочтительно по меньшей мере 35% масс., предпочтительно по меньшей мере 60% масс.; более предпочтительно по меньшей мере 75% масс., наиболее предпочтительно по меньшей мере 95% масс. связующего агента на основе силана должно быть диалкоксилированным. Превосходные свойства также получены с замасливающей композицией, содержащей только диалкоксисилан и не содержащей триалкоксисилана.

Предпочтительными диалкоксисиланами являются диметоксисиланы, диэтоксисиланы и этокси-метоксисиланы. Диалкоксисиланы могут представлять собой силановые сложные эфиры, винилсиланы, эпоксисиланы, изоцианатосиланы. Диалкоксисилан также может содержать ненасыщенные сложноэфирные алкоксисиланы, такие как (мет)акрилоксисиланы, при условии, что общее количество ди- и триалкоксилированного ненасыщенного сложноэфирного силана составляет по меньшей мере 20% масс. от силанового связующего агента, и также может содержать аминосиланы, при условии, что общее количество ди- и триалкоксилированного аминосилана составляет не более 5% масс. от силанового связующего агента. Примеры диалкоксисиланов, подходящих для настоящего изобретения, включают:

(i) Эпокси-силан, такой как γ-глицидоксипропилметилдиметоксисилан, γ-глицидоксипропил-метилдиэтоксисилан,

(ii) Винил-силан, такой как винилметилдиметоксисилан, винилметилдиэтоксисилан,

(iii) (Мет)акрилокси-силан, такой как γ-(мет)акрилоксипропилметил-диметоксисилан, γ-(мет)акрилоксипропилметилдиэтоксисилан, ((мет)акрилоксиметил)метил-диметоксисилан,

(iv) Амино-силан, такой как γ-аминопропилметилдиэтоксисилан, N-β-(аминоэтил)-гамма-аминопропилметилдиметоксисилан, N-β-(аминоэтил)-γ-аминопропилметилдиметоксисилан, N-β-(аминоэтил)-γ-аминоизобутил-метилдиметоксисилан, γ-аминопропилметилдиметоксисилан, N-β-(аминоэтил)-γ-аминопропилметилдиэтоксисилан,

(v) Меркапто-силаны, такие как 3-меркаптопропилметилдиметоксисилан.

Такие диалкоксисиланы легко доступны от компании SHIN ETSU под номерами КВЕ402, КВМ-502, КВЕ-502, КВМ-602; от компании MOMENTIVE под номером Silquest Wetlink 78 или Coatosil 2287, и А-2171.

В документах WO 2006007169, US 2006204763, ЕР 2053078 или WO 2004110948 точечно упоминают диалкоксилированные силаны среди довольно обширных списков триалкоксилированных силанов, но применение указанных соединений нигде всерьез не предполагается, а если и предполагается, то определенно не в таких больших количествах, как по меньшей мере 15% масс. от общего количества силанов.

Триалкоксисиланы могут присутствовать в количестве не более 85% масс. от общего количества силанового связующего агента, и образуют с диалкоксисиланами весь силановый связующий агент замасливателей согласно настоящему изобретению. Триалкоксисиланы могут быть выбраны из триалкоксисиланов, традиционно применяемых в известном уровне техники в соответствии с конкретным применением, при условии, что сумма ди- и триалкоксилированных силанов, образующих весь силановый связующий агент, содержит по меньшей мере 20% масс. ненасыщенного сложноэфирного алкоксисилана и предпочтительно не более 5% масс. аминосилана. Помимо последних двух силанов, более подробно описанных ниже, список возможных триалкоксилированных силанов, подходящих для применения с диалкоксилированным силаном, слишком длинный, чтобы быть всеобъемлющим, хорошо известен специалистам в данной области техники, и легко доступен от тех же компаний, которые перечислены по отношению к диалкоксилированным силанам (см., например, WO 2006007169, US 2006204763, ЕР 2053078 или WO 2004110948). Применение ограниченного количества триалкоксилированного силана в композиции обеспечивает образование ограниченного количества сшивок -Si-O-Si- на уровне границы раздела фаз между поверхностью волокон и связующим агентом. В большинстве случаев, тем не менее, предпочтительно уменьшить количество триалкоксилированных силанов до не более 80% масс., предпочтительно не более 65% масс., более предпочтительно не более 25% масс., наиболее предпочтительно не более 5% масс., от общей массы силанового связующего агента, присутствующего в композиции. В конкретном варианте реализации настоящего изобретения замасливающая композиция не содержит триалкоксилированного силана.

Замасливающая композиция согласно настоящему изобретению должна содержать связующий агент на основе силана, содержащий по меньшей мере 20% масс., ненасыщенного сложноэфирного алкоксисилана, предпочтительно по меньшей мере 25% масс., более предпочтительно по меньшей мере 45% масс., наиболее предпочтительно по меньшей мере 75% масс., и может даже содержать по меньшей мере 95% масс. ненасыщенного сложноэфирного алкоксисилана, где % масс. определяют от общей массы активных твердых веществ связующего агента на основе силана. Ненасыщенный сложноэфирный алкоксисилан, применяемый в композициях согласно настоящему изобретению, может быть ди- или триалкоксилированным. В частности, ненасыщенный сложноэфирный силан предпочтительно содержит фрагмент, выбранный из (мет)акрилата, фумарата, сорбата, циннамата, малеата, итаконата, цитраконата, цитраната, аконитата, предпочтительно ненасыщенный сложноэфирный силан представляет собой (мет)акрилат или сорбат. Точнее, ненасыщенный сложноэфирный силан предпочтительно имеет формулу:

R''-CH=(CR')-(C=O)-O-(CH2)m-Si(R)n(OR)3-n,

где R может представлять собой -H, -СН3, -С2Н5, где R' может представлять собой -H, СН3, -CH2-COOR, где R'' может представлять собой -H, -СН=СН2, -СООН, фенил, CH3-СН=СН-, -COOR, и где m равен от 0 до 8, предпочтительно от 2 до 4, более предпочтительно m=3, и n = от 0 до 2, предпочтительно 0 или 1. Особенно предпочтительный ненасыщенный сложноэфирный алкоксисилан содержит (мет)акрилокси- ди- и триалкоксисиланы, включающие:

- (мет)акрилоксидиалкоксисиланы, такие как γ-(мет)акрилокси-пропилметилдиметоксисилан, γ-(мет)акрилоксипропилметил-диэтоксисилан, ((мет)акрилоксиметил)метилдиметоксисилан,

- (мет)акрилокситриалкоксисиланы, такие как γ-(мет)акрилокси-пропилтриметоксисилан, γ-(мет)акрилоксипропилтриэтоксисилан, γ-(мет)акрилоксиметилтриэтоксисилан,

-(мет)акрилоксимоноалкоксисиланы, (мет)акрилоксипропил-диметилэтоксисилан, (мет)акрилоксипропилдиметилметоксисилан.

Преимуществом присутствия ненасыщенного сложноэфирного алкоксисилана, не важно, ди- или триалкоксилированного, в замасливающей композиции является усиление смачиваемости волокон такими смолами, как смолы на основе ненасыщенных сложных полиэфиров, смолы на основе виниловых сложных эфиров, полиуретановые смолы, и гибридные смолы на основе ненасыщенного сложного полиэфира и уретана. Хорошее смачивание поверхности волокон во время импрегнирования текучей матрицей совершенно необходимо для достижения хороших механических свойств получаемого таким образом композиционного материала. Ненасыщенная олефиновая двойная связь, активированная сложноэфирной функциональной группой, усиливает адгезию между указанными смолами и поверхностью стеклянных волокон. Уникальное сочетание хорошего смачивания волокон смолой и образования ковалентных связей между ненасыщенным сложноэфирным алкоксисиланом и матрицей существенно увеличивает механические свойства композитов, а также их стойкость к гидролизу.

В качестве связующего агента в замасливателях согласно настоящему изобретению можно применять аминосиланы, но только в ограниченном количестве. Аминосилан должен составлять не более 5% масс. твердых веществ силанового связующего агента, предпочтительно менее 3% масс., более предпочтительно менее 2% масс., где % масс. определяют относительно общей массы активных твердых веществ силанового связующего агента. В предпочтительном варианте реализации смесь связующего агента на основе силана вообще не содержит аминосилана. Количество аминосилана должно быть низким, чтобы ограничить взаимодействие аминогрупп с эпоксидными группами других силанов или пленкообразователя, которое может привести к образованию нежелательных ковалентных связей между волокнами. Примеры подходящих ди- или триалкоксисиланов включают:

- аминодиалкоксисилан, такой как γ-аминопропилметилдиэтоксисилан, N-β-(аминоэтил)-γ-аминопропилметилдиметоксисилан, N-β-(аминоэтил)-γ-аминопропилметилдиметоксисилан, N-β-(аминоэтил)-γ-аминоизобутил-метилдиметоксисилан, γ-аминопропилметилдиметоксисилан, N-β-(аминоэтил)-γ-аминопропилметилдиэтоксисилан, и/или

- аминотриалкоксисилан, такой как γ-аминопропилтриэтоксисилан, γ-аминопропилтриметоксисилан, N-β-(аминоэтил)-γ-аминопропил-триметоксисилан, N-β-(аминоэтил)-γ-аминопропилтриэтоксисилан, диэтилентриаминопропилтриметоксисилан, бис-(γ-триметоксисилил-пропил)амин, N-фенил-γ-аминопропилтриметоксисилан, γ-амино-3,3-диметилбутилтриметоксисилан, γ-аминобутилтриэтоксисилан, полиазамидсилан.

Преимуществом является то, что замасливающие композиции согласно настоящему изобретению содержат по меньшей мере один эпоксисилан для улучшения совместимости стекловолокна с эпоксидными смолами и чтобы таким образом существенно расширить диапазон матриц, для которых замасливающая композиция является особенно подходящей. Если указанный эпоксисилан присутствует в композиции, он предпочтительно выбран из одного или более из следующих соединений:

(i) эпокси-диалкоксисилан, такой как γ-глицидоксипропил-метилдиметоксисилан, γ-глицидоксипропил-метилдиэтоксисилан, или

(ii) эпокси-триалкоксисилан, такой как β-(3,4-эпоксициклогекси)этилтриметоксисилан, γ-глицидоксипропил-триметоксисилан, γ-глицидоксипропилтриэтоксисилан, γ-глицидоксипропилтриэтоксисилан, β-(3,4-эпоксициклогексил)-этилтриэтоксисилан, β-(3,4-эпоксициклогексил)этилтриметоксисилан, 5,6-эпоксигексил-триэтоксисилан.

Эпоксисилан предпочтительно присутствует в силановом связующем агенте в количестве по меньшей мере 10% масс., предпочтительно по меньшей мере 20% масс., более предпочтительно по меньшей мере 67% масс., и может присутствовать в количестве до 80% масс., при условии, что по меньшей мере 15% масс. силанов являются диалкоксилированными, и по меньшей мере 20% масс. силанов представляют собой акрилоксисиланы.

Общее количество силанового связующего агента, присутствующего в композиции, предпочтительно составляет от 2 до 30% масс. от общего количества активных веществ в композиции (т.е. за исключением воды и любых летучих побочных продуктов гидролиза), более предпочтительно от 4 до 20% масс. и наиболее предпочтительно от 8 до 18% масс. Кроме ненасыщенного сложноэфирного алкоксисилана и аминосилана, силановый связующий агент может содержать другие силаны, такие как винилсилан, меркаптосилан и т.п., как ди-, так и триалкоксилированные. Предпочтительным является присутствие эпоксисилана.

Пленкообразователь взаимодействует одновременно с силановым связующим агентом и с матрицей при импрегнировании волокон. Следовательно, пленкообразователь должен быть совместимым с применяемой матрицей. Пленкообразователь защищает стекловолокно от повреждения при обработке (например, тканье, вязании, плетении и т.д.) и повышает совместимость волокон с матрицей. Не обязательно, чтобы пленкообразователь образовывал - или по меньшей мере не обширные - ковалентные связи с силановым связующим агентом. Действительно, предпочтительно, чтобы с силаном не было образовано ковалентных связей, или было образовано мало таких связей, так чтобы силан мог растворяться в матрице во время импрегнирования волокнистой структуры. Следы пленкообразователя были идентифицированы в толуольном экстракте замасливателя согласно настоящему изобретению, что позволяет предположить, что пленкообразователь остается растворимым в матрице. Предпочтительные пленкообразователи включают эпоксидные смолы, смолы на основе насыщенных или ненасыщенных сложных полиэфиров, виниловые сложные эфиры или фенольные смолы. Такие пленкообразователи продают в виде эмульсий и поставляются, например, такими компаниями, как DSM, под торговым наименованием Neoxil или компанией Hexion-Momentive под торговым наименованием Epi-Rez. Пленкообразователь предпочтительно присутствует в количестве от 40 до 80% масс., более предпочтительно от 50 до 70% масс., наиболее предпочтительно от 60 до 65% масс. относительно общей массы активной композиции (т.е. за исключением массы растворителя, применяемого в эмульсии, в которой в общем случае поставляют пленкообразователь). Пленкообразователь может содержать один компонент или представлять собой смесь пленкообразователей. Примеры подходящих пленкообразователей включают одно или более из следующих веществ:

- эмульсия эпоксидной смолы на основе любой из следующих: эпоксидная смола на основе бисфенола А, эпоксидная смола на основе бисфенола F, новолачная эпоксидная смола, крезол-новолачная эпоксидная смола,

- эмульсия эпоксидной сложноэфирной смолы,

- эмульсия эпоксидной уретановой смолы,

- эмульсия сложного полиэфира,

- эмульсия винилового сложного эфира ((мет)акрилированных эпоксидных смол),

- дисперсия на основе полиуретана и сложного полиэфира.

Пленкообразователь предпочтительно содержит эмульсию эпоксидной смолы на основе бисфенола А, смешанную с одной или более вышеуказанными эмульсиями для улучшения смачивания определенной матрицей. Комбинация эпоксидной смолы со сложноэфирным пленкообразователем расширяет число типов матриц, с которыми совместим замасливатель, благодаря усилению смачиваемости поверхности волокна текучей матрицей и совместимости указанных двух компонентов.

Пленкообразователь также можно модифицировать путем введения типичных добавок, способных увеличивать растяжение поверхности раздела и/или энергию развития трещины, что приводит, в частности, к улучшению сопротивления усталости композита, армированного указанными волокнами. Примеры модификаторов для пленкообразователей включают любой эластомер, растворимый в жидком пленкообразователе перед его эмульгированием, такие как сополимер бутадиена-акрилонитрила с карбоксильными концевыми группами (CTBN), гомополимер бутадиена с карбоксильными концевыми группами (СТВ), полимер бутадиена-акрилонитрила с эпоксидными концевыми группами (ETBN), полимеры бутадиена-акрилонитрила с винильными концевыми группами (VTB), которые доступны от Emerald Performance Materials, или частицы каучука типа «ядро-оболочка», предварительно диспергированные в эпоксидной смоле, такие как доступные от Kaneka в виде сортов Капе Асе MX.

Пленкообразователь может дополнительно содержать одно или более поверхностно-активных веществ, таких как, например, октилфеноксиполиэтоксиэтанол (Triton Х-100 от Union Carbide Corp.), блок-сополимер этиленоксида/пропиленоксида (Pluronic Р103 от BASF), блок-сополимер этиленоксида/пропиленоксида (Pluronic F77 от BASF), блок-сополимер этиленоксида/пропиленоксида (Pluronic 10R5 от BASF), блок-сополимер этиленоксида и пропиленоксида (Pluronic L101 от BASF), блок-сополимер полиоксиэтилена-полиоксипропилена (Pluronic Р105 от BASF), или сополимер этиленоксида/пропиленоксида (от BASF). Предпочтительно, эмульсия смолы пленкообразователя содержит два или более поверхностно-активных веществ. Поверхностно-активные вещества могут присутствовать в эмульсии смолы пленкообразователя в количестве от 7 до 25% масс., и наиболее предпочтительно в количестве от 10 до 20% масс.

Замасливающая композиция согласно настоящему изобретению может содержать ряд добавок, включая борсодержащие соединения, неионное или катионное смазывающее вещество, антистатический агент и слабую кислоту.

Борсодержащие соединения, такие как бораты, рассматривают как катализаторы различных реакций. Во-первых, полагают, что указанные соединения катализируют гидролиз алкоксисиланов, необходимый для образования ковалентной связи с поверхностью стекловолокна благодаря образованию силанолов. Во-вторых, также полагают, что указанные соединения катализируют реакции отверждения термореактивных матриц во время производства детали из композита, армированного волокном. В настоящем изобретении можно применять множество типов солей бора. Примеры борсодержащих соединений включают оксид бора, тетраборат натрия, метаборат калия, тетраборат калия, биборат аммония, тетрафторборат аммония, тетрафторборат бутиламмония, тетрафторборат кальция, фторборат лития, тетрафторборат калия, тетрафторборат натрия, тетрафторборат тетрабутиламмония, тетрафторборат тетраэтиламмония, и тетрафторборат цинка. Наиболее предпочтителен тетрафторборат аммония. Тетрафторборат аммония предпочтительно присутствует в количестве от 0,2 до 8% масс. относительно общей массы активной композиции, предпочтительно от 0,5 до 5% масс., более предпочтительно от 1 до 5% масс., наиболее предпочтительно от 1,2 до 2,5% масс.

Смазывающее вещество уменьшает трение между волокнами и появление пуха. Присутствие смазывающего вещества существенно важно для работы с волокнами. Смазывающее вещество может быть неионным, катионным или анионным. Катионные и особенно неионные смазывающие вещества являются предпочтительными. Подходящими неионными смазывающими веществами являются жирные кислоты полиалкиленгликоля и сложные эфиры указанных кислот. Например, можно применять ПЭГ200, ПЭГ300, ПЭГ400, ПЭГ600, и сложные эфиры включают моноолеат, диолеат, монолаурат, дилаурат, моностеарат и дистеараты. Указанные соединения доступны от таких компаний, как Cognis, BASF, Oleon, и т.п. Примеры катионных смазывающих веществ включают полиамидные соли полиэтилениминов. Предпочтительным смазывающим веществом является моноолеат ПЭГ400. Смазывающее вещество может присутствовать в количестве от 5 до 32% масс. относительно общей массы активной композиции, предпочтительно от 10 до 25% масс., более предпочтительно от 15 до 25% масс. Неионные смазывающие вещества предпочтительно представляют большую часть присутствующих смазывающих веществ, их количество составляет от 0 до 30% масс. твердых веществ, более предпочтительно от 10 до 25% масс. твердых веществ, относительно общей массы твердых веществ в композиции. Катионные смазывающие вещества, при наличии, предпочтительно присутствуют в количестве от 0 до 2% масс. твердых веществ, предпочтительно от 0,8 до 1,2% масс. твердых веществ.

Как показывает название, антистатические агенты предотвращают накопление зарядов при перемещении и трении изолирующих стеклянных волокон при обработке указанных волокон. Примеры антистатических агентов включают четвертичный аммоний, хлорид тетраэтиламмония, хлорид лития, конденсат полиэтиленимина. Антистатический агент предпочтительно присутствует в композиции в количестве от 0 до 5% масс. твердых веществ, предпочтительно от 0,5 до 1,5% масс. твердых веществ.

Замасливающая композиция согласно настоящему изобретению может дополнительно содержать малые количества по меньшей мере одной слабой органической кислоты для содействия гидролизу силана (силанов) и доведения pH готовой замасливающей композиции до 4,5±0,5. Регулирование pH помогает уменьшить скорость конденсации силана и обеспечить достаточное время для нанесения замасливателя на стекловолокно. Замасливающая композиция предпочтительно должна содержать не более 2% масс. указанной слабой органической кислоты. Предпочтительно органическая кислота представляет собой уксусную кислоту. Поскольку уксусная кислота летучая, ее не учитывают в % масс. твердых веществ композиции.

Различные компоненты: связующий агент на основе силана, пленкообразователь и добавки, смешивают с водой с получением водной композиции связующего агента. Содержание твердых веществ в воде в общем случае не более 10% масс., в частности, оно может составлять от 2 до 9% масс., предпочтительно от 3 до 8% масс., более предпочтительно от 4 до 7% масс. Водную композицию можно наносить на поверхность стеклянных волокон при помощи способов, хорошо известных специалистам в данной области техники, в общем случае, путем пропускания волокон, вытягиваемых из фильеры, на валик для нанесения покрытия, на который непрерывно подают водный связующий агент. Затем волокна собирают в один или более пучков, размеры которых ограничены только размером фильер. Пучок стекловолокна для применения в композиционных материалах обычно содержит от 800 до 8000 отдельных нитей. Затем пучок стекловолокна наматывают на бобину и выдерживают при контролируемых атмосфере и температуре для высушивания и конденсации силанового связующего агента на поверхности стеклянных волокон. Как вариант, пучки волокон можно нарезать на короткие пряди волокон, которые дополнительно заключают в термопластичную матрицу с получением армированных стекловолокном гранул, которые затем можно подвергнуть переработке при помощи экструзии литья под давлением.

Пучки непрерывных стекловолокон затем можно перерабатывать путем тканья, плетения, вязания непрерывных пучков с образованием материи для применения для армирования композиционных материалов. Несколько слоев материи можно сложить стопкой, а затем импрегнировать полимерной матрицей при помощи таких методик, как литьевое прессование полимера (RTM), и подобных методик. В другой методике сухие материи из стекловолокна можно предварительно импрегнировать, например, путем каландрирования, и отдельные слои предварительно импрегнированной материи из волокон (в общем случае однонаправленные) можно сложить стопкой с получением ламината, который можно закреплять путем формования под давлением, формования методом вакуумного мешка, формования в автоклаве и т.п. Как вариант, пучки стекловолокна можно непосредственно импрегнировать полимерной матрицей при помощи таких методик, как намотка волокном или пултрузия. Термопластичные полимерные матрицы по причине их высокой вязкости могут требовать промежуточных стадий импрегнирования, таких как порошковое импрегнирование, смешивание волокон, и т.п. Некоторые термопластики можно полимеризовать in situ, как термореактивные полимеры, как например в реакционном литье под давлением (RIM).

В качестве матрицы для композита согласно настоящему изобретению можно применять любой полимер. В частности, матрица может представлять собой термореактивную смолу, такую как эпоксидная смола, ненасыщенный сложный полиэфир, виниловый сложный эфир, полиуретан, и т.п. Особенно предпочтительны эпоксидные смолы. Как вариант, матрица может представлять собой термопластичный полимер, такой как полипропилен (ПП), полибутилентерефталат (ПБТ), полиэтилентерефталат (ПЭТ), полиэфирэфиркетон (ПЭЭК), полиэфиримид (ПЭИ), линейный полиуретан (ПУ), поликарбонат (ПК), полистирол, и сополимеры и терполимеры указанных полимеров. Замасливающие композиции согласно настоящему изобретению придают эпоксидным смолам механические свойства, сравнимые с механическими свойствами композитов, получаемых с замасливателями, разработанными специально для эпоксидных смол. С ненасыщенными смолами замасливатели согласно настоящему изобретению позволяют существенно увеличить механические свойства, в некоторых случаях сравнимые с механическими свойствами, получаемыми с эпоксидными смолами (см. Фигуру 1).

В зависимости от определенного полимера, применяемого в качестве матрицы, можно оптимизировать композицию замасливателя. Например, если матрица представляет собой смолу на основе ненасыщенного сложного полиэфира, смолу на основе винилового сложного эфира, полиуретановую смолу или гибридную смолу на основе ненасыщенного сложного полиэфира и уретана, диалкоксисилан предпочтительно представляет собой (мет)акрилоксисилан и/или эпоксисилан, а пленкообразователь предпочтительно представляет собой пленкообразователь на основе сложного полиэфира, но может также представлять собой или содержать эпоксидный пленкообразователь. Если матрица представляет собой эпоксидную смолу, диалкоксисилан предпочтительно представляет собой эпоксисилан, а пленкообразователь предпочтительно представляет собой эпоксидный пленкообразователь.

Композиционные материалы, армированные волокнами, особенно чувствительны к трем типам механических деформаций:

(a) деформация растяжения, приложенная нормально по отношению к направлению волокна, которую можно измерить с помощью испытания на растяжение образцов, армированных однонаправленным волокном, в направлении 90° по отношению к направлению волокон, как определено в ISO 527/1;

(b) деформация сдвига параллельно волокну, которую можно характеризовать при помощи испытания методом изгиба короткой балки (SBT), которое представляет собой испытание на трехточечный изгиб, примененное к особенно короткому образцу, определенное в ISO 14130; и

(c) повторяющаяся деформация (усталость), которую можно характеризовать при помощи испытания на усталость, как определено в ISO 13003:2003, представляющего собой повторяющееся испытание на трехточечный изгиб или на растяжение, проводимое при постоянной деформации или постоянной нагрузке.

На Фигуре 1 показаны результаты испытаний методом изгиба короткой балки (SBT), проводимых на композитах, армированных однонаправленным стекловолокном, с использованием различных матриц: эпоксиамин, виниловый сложный эфир и ненасыщенный сложный полиэфир, со стеклянными волокнами, имеющими покрытие из 0,52% масс. замасливателя (сухих активных твердых веществ) согласно настоящему изобретению (см. Пр. 1 в Таблице 1 и серые столбики на Фигуре 1) и тех же самых стекловолокон, доступных на рынке, имеющих покрытие из коммерческого замасливателя, специально разработанного для применений с высокими эксплуатационными характеристиками с эпоксидной смолой в качестве матрицы (см. белые столбики на Фигуре 1). Можно видеть, что результаты SBT, измеренные для композитов СВ-эпоксиамин, примерно на 6% выше для замасливателя согласно настоящему изобретению (серый столбик) по сравнению с замасливателем согласно известному уровню техники (белый столбик), что близко к 5% погрешности измерений для данного испытания. Полученные результаты показывают, что замасливатель согласно настоящему изобретению можно применять с эпоксидными смолами вместо специальных замасливателей для эпоксидных смол, доступных на рынке, без потери прочности на сдвиг композитов, армированных стекловолокном, имеющим покрытие из указанного замасливателя.

Если в качестве матрицы применяют смолу на основе винилового сложного эфира, увеличение характеристик в SBT впечатляет, при этом 15% увеличение обеспечивает стойкость к сдвигу композитов на основе виниловых сложных эфиров на том же уровне, что и стойкость к сдвигу для эпоксидных композитов. Если в качестве матрицы применяют ненасыщенный сложный полиэфир, увеличение характеристик в SBT еще более удивительно: увеличение 25% от уровня композита, армированного стекловолокном согласно известному уровню техники, по сравнению со стекловолокном, покрытым замасливателем согласно настоящему изобретению, как показано в Таблице 1.

На Фигуре 2 представлены результаты испытаний на усталость, полученные для матрицы на основе винилового сложного эфира, армированной стекловолокном, имеющим покрытие из замасливателя согласно настоящему изобретению (см. Таблицу 1 и черные кружки на Фигуре 2, помеченные как «виниловый сложный эфир-СВ ИЗ»), и замасленным стекловолокном, доступным на рынке, разработанным для применений с высокими эксплуатационными характеристиками с эпоксидными смолами (см. белые кружки на Фигуре 2, помеченные как «виниловый сложный эфир-СВ УТ»). Такие же испытания проводили на композите с эпоксидной матрицей, армированной тем же стекловолокном, что и виниловый сложный эфир согласно известному уровню техники (см. белые треугольники на Фигуре 2, помеченные как «ЭП-СВ УТ»). На Фигуре 2(a) показано число циклов при разрушении как функция максимальной растягивающей нагрузки, в то время как на Фигуре 2(b) показаны те же результаты как функция максимальной деформации растяжения. Можно видеть, что для результатов SBT, представленных на Фигуре 1, усталостные свойства композита на основе винилового сложного эфира, армированного стекловолокном, согласно настоящему изобретению, сравнимы с указанными свойствами армированного стекловолокном эпоксидного композита, применяемого в настоящее время в таких применениях с высокими эксплуатационными характеристиками, как лопасти ветрогенераторов (сравнение черных кружков (=ИЗ) с белыми треугольниками (=ЭП-СВ УТ)). Улучшение стойкости к усталости композита на основе винилового сложного эфира согласно настоящему изобретению (черные кружки) по сравнению с указанным свойством композита на основе винилового сложного эфира согласно известному уровню техники, поразительно: увеличение числа циклов до разрушения на один-два порядка величины, особенно заметное при высоких уровнях нагрузки (или деформации). Полученные результаты поднимают армированные стекловолокном композиты на основе виниловых сложных эфиров в избранную группу материалов, подходящих для применений с высокими эксплуатационными характеристиками, характеризующихся воздействием усталостных нагрузок, таких применений как лопасти ветродвигателей, корпуса лодок, и подобные применения.

Хотя точный состав запатентованных замасливателей, применяемых в сравнительных испытаниях, не известен подробно, исходя из последних публикаций можно уверенно заключить, что все замасливатели сравнения в основном отличаются от образцов согласно настоящему изобретению тем, что связующий агент изготовлен на основе триалкоксисилана, как известно из литературы и, в отличие от образцов согласно настоящему изобретению, не содержит существенных количеств диалкоксисилана в комбинации с акрилоксисиланом (см. Таблицу 1). Связь между стекловолокном и силановыми связующими агентами теоретически должна возрастать с увеличением числа алкоксигрупп, связанных с атомом кремния в силане, поскольку три гидролизованных алкоксигруппы имеют большую вероятность взаимодействовать и образования связи с поверхностью стекла, чем только две группы. Боратный катализатор может активировать реакционноспособность силана по отношению к поверхности стекла и компенсирует меньшую вероятность взаимодействия диалкоксилированных силанов.

Сравнительные стекловолокна запущены в серийное производство для применения с эпоксидной смолой, поэтому полагают, что они содержат в основном эпоксидные пленкообразователи и, вероятно, связующие агенты на основе эпоксисилана. Чтобы результаты испытаний механических свойств, полученные для замасливателей из примеров согласно настоящему изобретению, были более сравнимыми с результатами, полученными для сравнительных примеров, было решено применять в замасливателях из примеров согласно настоящему изобретению также эпоксидный пленкообразователь и эпоксисилан. Присутствие эпоксидов в замасливающих композициях согласно настоящему изобретению также обеспечило преимущество, заключающееся в том, что они стали более совместимыми с эпоксидными смолами, а также с ненасыщенными смолами.

Как объяснено выше, гидролизованный замасливатель наносят на отдельные нити волокон, которые немедленно собирают в пучок из нескольких тысяч нитей, до того как замасливающая композиция полностью прореагирует со стекловолокном. Реакция конденсации протекает во время высушивания, когда нити волокон плотно упакованы в пучок. При применении традиционных замасливающих композиций на основе триалкоксисилановых связующих агентов, гидролизованные гидроксильные группы силанола реагируют со стекловолокном, при этом гидроксильные группы соседних силанольных цепей присоединяются к тому же стекловолокну, в то время как гидроксильные группы соседних силанольных цепей присоединяются к другому стекловолокну, таким образом происходит ковалентное связывание между собой отдельных волокон в пучке. Если пучок расположен рядом с другим пучком с образованием однонаправленного расположения, волокна не распределены равномерно в поперечном сечении в плоскости, расположенной нормально к направлению волокон, а собраны в отдельные пучки, которые разделены пустотами. При импрегнировании волокон смолой жидкая смола течет по пути наименьшего сопротивления, т.е. наивысшей проницаемости, то есть между пучками, и когда давление повышается, просачивается между волокнами внутри отдельных пучков. Если два соседних волокна связаны между собой связью -Si-O-Si-, смола не проникнет в область ковалентной связи между двумя такими волокнами. Если внутри пучка присутствует много связей между волокнами, это может значительно уменьшить площадь волокна, смоченную смолой.

Включая в замасливающие композиции различные количества диалкоксисилана, можно изменять степень сшивания. Был сделан вывод, что должны наблюдаться значимые эффекты, когда по меньшей мере 15% масс. силанового связующего агента составляет диалкоксисилан. В случае применения эпоксисилана, количество аминосилана также необходимо учитывать. Было сделано наблюдение, что количество аминосилана не должно превышать 5% масс. от общей массы твердых веществ силанового связующего агента.

Парадоксально, но предварительные результаты позволяют предположить, что применение диалкоксисиланового связующего агента взамен части или всего триалкоксисиланового связующего агента не оказывает отрицательного воздействия на стойкость композитов согласно настоящему изобретению к коррозии. Полагают, что это обусловлено лучшим смачиванием поверхности волокна смолой, которая защищает волокна от коррозионных агентов, аналогично тому, как сшитая сетчатая структура -Si-O-Si-, образованная на поверхности волокон согласно известному уровню техники, была направлена на защиту поверхности волокна от указанных коррозионных агентов.

Указанные исключительные результаты приписывают более тщательному смачиванию поверхности волокон во время импрегнирования матрицей, что приписывают высокой растворимости замасливателя, обеспечивающей возможность отделения волокон внутри пучка друг от друга во время импрегнирования, в результате чего проницаемость внутри пучка существенно повышается, а также улучшенной совместимости между замасливателем и различными матрицами, которые способны образовывать прочные связи при сшивке последних. Замасливатель согласно настоящему изобретению обеспечивает возможность расширения диапазона полимеров, подходящих для применений с высокими эксплуатационными характеристиками, за пределы единственного выбора из эпоксидных смол. Одним из существующих недостатков армированных волокнами композиционных материалов является ограниченная стойкость к усталости. Замасливатель согласно настоящему изобретению значительно увеличивает стойкость к усталости композитов, армированных стекловолокном, что делает их особенно походящими для применений, связанных с циклическими воздействиями напряжения и деформации. Например, лопасти ветрогенераторов, которые могут иметь длину до 60 м и более, в значительной степени подвергаются усталости из-за собственного вращения и изменений скорости ветра. Аналогично, все компоненты конструкций, подвергающиеся потоку воды, такие как трубы, преобразователи энергии волн и приливов, корпуса лодок, и подобные конструкции, должны иметь высокую стойкость к усталости. В области транспорта, пластинчатые рессоры, несомненно, являются примерами компонентов, подвергаемых циклическим воздействиям. Указанные применения составляют только не исчерпывающий список возможных применений композитов согласно настоящему изобретению. Возможно множество других применений, таких как емкости, предпочтительно емкости высокого давления, полученные пултрузией балки, профили, любой элемент, несущий механическую нагрузку, элемент баллистической защиты, детали, полученные намоткой волокон, детали в области автомобильного и воздушного транспорта, строительства, выработки энергии, спорта; гражданского строительства. Специалист легко поймет, где превосходные механические свойства композитов согласно настоящему изобретению могут принести наибольшее преимущество.

Изобретение относится к замасливателям на основе силанов для стекловолокна. Технический результат заключается в улучшении механических свойств полимерных композитов, армированных стекловолокном, имеющим покрытие из указанного замасливателя. Замасливающая композиция для стекловолокна, содержит: (а) смесь связующего агента на основе силана, (b) пленкообразователь, (с) добавки, причем указанная смесь связующего агента на основе силана содержит (d) по меньшей мере 15% масс. по меньшей мере одного диалкоксисилана, и (е) по меньшей мере 20% масс., по меньшей мере одного ненасыщенного сложноэфирного силана, содержащего олефиновую двойную связь, активированную сложноэфирной функциональной группой, при этом % масс. определяют относительно суммарной массы активных твердых веществ в связующем агенте на основе силана. 3 н. и 17 з.п. ф-лы, 1 табл., 2 ил.

1. Замасливающая композиция для стекловолокон, содержащая:

(a) смесь связующего агента на основе силана,

(b) пленкообразователь,

(c) добавки,

характеризующаяся тем, что указанная смесь связующего агента на основе силана содержит

(d) по меньшей мере 15% масс. по меньшей мере одного диалкоксисилана, и

(e) по меньшей мере 20% масс. по меньшей мере одного ненасыщенного сложноэфирного силана, содержащего олефиновую двойную связь, активированную сложноэфирной функциональной группой,

при этом % масс. определяют относительно суммарной массы активных твердых веществ в связующем агенте на основе силана.

2. Замасливающая композиция по п. 1, отличающаяся тем, что указанный ненасыщенный сложноэфирный силан содержит фрагмент, выбранный из (мет)акрилата, фумарата, сорбата, циннамата, малеата, итаконата, цитраконата, цитраната, аконитата, предпочтительно указанный ненасыщенный сложноэфирный силан представляет собой (мет)акрилат или сорбат.

3. Замасливающая композиция по п. 1 или 2, отличающаяся тем, что указанный ненасыщенный сложноэфирный силан имеет формулу:

R"-CH=(CR')-(C=O)-O-(CH2)m-Si(R)n(OR)3-n,

где R может представлять собой -Н, -СН3, -С2Н5, где R' может представлять собой -Н, СН3, -СН2-COOR, где R" может представлять собой -Н, -СН=СН2, -СООН, фенил, СН3-СН=СН-, -COOR, и где m равен от 0 до 8, предпочтительно от 2 до 4, более предпочтительно m=3, и n = от 0 до 2, предпочтительно 0 или 1.

4. Замасливающая композиция по п. 1 или 2, отличающаяся тем, что пленкообразователь присутствует в количестве от 40 до 80% масс., более предпочтительно от 50 до 70% масс., наиболее предпочтительно от 60 до 65% масс., относительно суммарной массы активной композиции, причем пленкообразователь предпочтительно выбран из одного или из смеси нескольких из следующих веществ:

(i) Эмульсия эпоксидной смолы на основе любой из следующих: эпоксидная смола на основе бисфенола А, эпоксидная смола на основе бисфенола F, новолачная эпоксидная смола, крезол-новолачная эпоксидная смола,

(ii) Эмульсия эпоксидной сложноэфирной смолы,

(iii) Эмульсия эпоксидной уретановой смолы,

(iv) Эмульсия сложного полиэфира,

(v) Эмульсия винилового сложного эфира ((мет)акрилированных эпоксидных смол),

(vi) Дисперсия на основе полиуретана и сложного полиэфира,

и при этом пленкообразователь предпочтительно содержит эмульсию эпоксидной смолы на основе бисфенола А, смешанную с одной или более из указанных выше эмульсий для улучшения смачивания конкретной матрицей.

5. Замасливающая композиция по п. 1 или 2, отличающаяся тем, что указанная смесь связующего агента на основе силана содержит по меньшей мере 20% масс. диалкоксисилана, предпочтительно по меньшей мере 35% масс., более предпочтительно по меньшей мере 60% масс. и более предпочтительно по меньшей мере 95% масс. диалкоксисилана, где % масс. определяют относительно общей массы активных твердых веществ в связующем агенте на основе силана, и где указанный диалкоксисилан предпочтительно выбран из одного или более из следующих диалкоксисоединений:

(i) эпоксисилан, такой как γ-глицидоксипропилметилдиметоксисилан, γ-глицидоксипропилметилдиэтоксисилан,

(ii) винилсилан, такой как винилметилдиметоксисилан, винилметилдиэтоксисилан,

(iii) (мет)акрилоксисилан, такой как γ-(мет)акрилоксипропилметилдиметоксисилан, γ-(мет)акрилоксипропилметилдиэтоксисилан, ((мет)акрилоксиметил)-метилдиметоксисилан,

(iv) аминосилан, такой как γ-аминопропилметилдиэтоксисилан, N-β-(аминоэтил)-γ-аминопропилметилдиметоксисилан, N-β-(аминоэтил)-γ-аминоизобутилметилдиметоксисилан, γ-аминопропилметилдиметоксисилан, N-β-(аминоэтил)-γ-аминопропилметилдиэтоксисилан,

(v) меркаптосилан, такой как 3-меркаптопропилметилдиметоксисилан.

6. Замасливающая композиция по п. 1 или 2, отличающаяся тем, что указанный ненасыщенный сложноэфирный силан частично или полностью представляет собой диалкоксисилан.

7. Замасливающая композиция по п. 1 или 2, отличающаяся тем, что смесь связующего агента на основе силана содержит по меньшей мере 25% масс. (мет)акрилоксисилана, предпочтительно по меньшей мере 45% масс., более предпочтительно по меньшей мере 75% масс. и более предпочтительно по меньшей мере 95% масс. ненасыщенного сложноэфирного силана, где % масс. определяют относительно суммарной массы активных твердых веществ в связующем агенте на основе силана, и при этом ненасыщенный сложноэфирный силан предпочтительно представляет собой (мет)акрилоксисилан, выбранный из:

(i) (мет)акрилдиалкоксисиланов, таких как γ-(мет)акрилоксипропилметилдиметоксисилан, γ-(мет)акрилоксипропилметилдиэтоксисилан, ((мет)акрилоксиметил)метилдиметоксисилан,

(ii) (мет)акрилтриалкоксисиланов, таких как γ-(мет)акрилоксипропилтриметоксисилан, γ-(мет)акрилоксипропилтриэтоксисилан, и/или

(iii) (мет)акрилмоноалкоксисиланов, таких как (мет)акрилоксипропилдиметилэтоксисилан, (мет)акрилоксипропилдиметилметоксисилан.

8. Замасливающая композиция по п. 1 или 2, отличающаяся тем, что указанный связующий агент на основе силана содержит не более 5% масс. аминосилана, предпочтительно менее 3% масс. аминосилана, более предпочтительно менее 2% масс., где % масс. определяют относительно суммарной массы активных твердых веществ в связующем агенте на основе силана, и, наиболее предпочтительно, указанная смесь связующего агента на основе силана совсем не содержит аминосилана, и при этом указанный аминосилан, если он присутствует в композиции, предпочтительно выбран из одного или более из следующих соединений:

(i) аминодиалкоксисилан, такой как γ-аминопропилметилдиэтоксисилан, N-β-(аминоэтил)-гамма-аминопропилметилдиметоксисилан, N-β-(аминоэтил)-γ-аминопропилметилдиметоксисилан, N-β-(аминоэтил)-γ-аминоизобутил-метилдиметоксисилан, γ-аминопропилметилдиметоксисилан, N-β-(аминоэтил)-γ-аминопропилметилдиэтоксисилан, и/или

(ii) аминотриалкоксисилан, такой как γ-аминопропилтриэтоксисилан, γ-аминопропилтриметоксисилан, N-β-(аминоэтил)-γ-аминопропил-триметоксисилан, N-β-(аминоэтил)-γ-аминопропилтриэтоксисилан, диэтилентриаминопропил-триметоксисилан, бис-(γ-триметоксисилилпропил)-амин, N-фенил-γ-аминопропилтриметоксисилан, γ-амино-3,3-диметилбутилтриметоксисилан, γ-аминобутилтриэтоксисилан, полиазамидсилан.

9. Замасливающая композиция по п. 1 или 2, отличающаяся тем, что связующий агент на основе силана содержит по меньшей мере эпоксисилан, предпочтительно в количестве по меньшей мере 20% масс. от суммарной массы активных твердых веществ в связующем агенте на основе силана, и при этом указанный эпоксисилан, если он присутствует в композиции, предпочтительно выбран из одного или более из следующих соединений:

(i) эпоксидиалкоксисилан, такой как γ-глицидоксипропилметилдиметоксисилан, γ-глицидоксипропилметилдиэтоксисилан, или

(ii) эпокситриалкоксисилан, такой как β-(3,4-эпоксициклогекси)-этилтриметоксисилан, γ-глицидоксипропилтриметоксисилан, γ-глицидоксипропилтриэтоксисилан, γ-глицидоксипропилтриэтоксисилан, β-(3,4-эпоксициклогексил)этилтриэтоксисилан, β-(3,4-эпоксициклогексил)-этилтриметоксисилан, 5,6-эпоксигексилтриэтоксисилан.

10. Замасливающая композиция по п. 1 или 2, отличающаяся тем, что указанные добавки содержат одно или более из следующих соединений:

(i) борсодержащее соединение, выбранное из группы, состоящей из борной кислоты, оксида бора, тетрабората натрия, метабората калия, тетрабората калия, бибората аммония, тетрафторбората аммония, тетрафторбората бутиламмония, тетрафторбората кальция, фторбората лития, тетрафторбората калия, тетрафторбората натрия, тетрафторбората тетрабутиламмония, тетрафторбората тетраэтиламмония и тетрафторбората цинка;

(ii) неионное смазывающее вещество, предпочтительно сложный моноэфир жирной кислоты и полиэтиленгликоля, такой как монолаурат ПЭГ 200, моноолеат ПЭГ 600, моностеарат ПЭГ 600, моностеарат ПЭГ 400, моноолеат ПЭГ 400, монолаурат ПЭГ 600, причем неионное смазывающее вещество предпочтительно присутствует в количестве от 0 до 30% масс. твердых веществ, более предпочтительно от 10 до 25% масс. твердых веществ,

(iii) катионное смазывающее вещество, такое как полиамидная соль полиэтиленимина, которое предпочтительно присутствует в замасливающей композиции в количестве от 0 до 2% масс. твердых веществ, предпочтительно от 0,8 до 1,2% масс. твердых веществ,

(iv) антистатический агент, такой как четвертичный аммоний, хлорид тетраэтиламмония или хлорид лития, и который предпочтительно присутствует в количестве от 0 до 5% масс. твердых веществ, предпочтительно от 0,5 до 1,5% масс. твердых веществ,

(v) слабая органическая кислота для доведения рН замасливающей композиции до 4,5±0,5, такая как уксусная кислота, предпочтительно присутствующая в замасливающей композиции в количестве от 0 до 2% масс.

11. Стекловолокно, имеющее покрытие из замасливающей композиции по любому из пп. 1-10.

12. Армированный стекловолокном композит, характеризующийся тем, что содержит стекловолокно по п. 11.

13. Армированный стекловолокном композит по п. 12, отличающийся тем, что матрица представляет собой одну из следующих: смола на основе ненасыщенного сложного полиэфира, смола на основе винилового сложного эфира, полиуретановая смола или гибридная смола на основе ненасыщенного сложного полиэфира и уретана, и при этом

(i) диалкоксисилан выбран из (мет)акрилоксисилана и/или эпоксисилана,

(ii) пленкообразователь выбран из пленкообразователя на основе сложного полиэфира, винилового сложного эфира и/или эпоксидного пленкообразователя.

14. Армированный стекловолокном композит по п. 12, отличающийся тем, что матрица представляет собой эпоксидную смолу, и при этом

(i) диалкоксисилан выбран из эпоксисилана,

(ii) пленкообразователь выбран из эпоксидного пленкообразователя.

15. Армированный стекловолокном композит по любому из пп. 12-14, представляющий собой часть ветрогенератора, включая лопасть или элемент корпуса генератора.

16. Армированный стекловолокном композит по любому из пп. 12-14, представляющий собой часть емкости, предпочтительно емкости высокого давления.

17. Армированный стекловолокном композит по любому из пп. 12-14, представляющий собой часть элемента, изготовленного путем пултрузии, включая балку, профиль или трубу.

18. Армированный стекловолокном композит по любому из пп. 12-14, представляющий собой часть механически нагруженного элемента.

19. Армированный стекловолокном композит по любому из пп. 12-14, представляющий собой часть элемента баллистической защиты.

20. Армированный стекловолокном композит по любому из пп. 12-14, представляющий собой деталь, применяемую в области водного и морского, автомобильного и воздушного транспорта.

| US 2008050529 A1, 28.02.2008 | |||

| US 2009197026 A1, 06.08.2009 | |||

| УПРОЧНЯЮЩЕЕ СТЕКЛОВОЛОКНО, ЗАМАСЛИВАЮЩАЯ КОМПОЗИЦИЯ И КОМПОЗИТ НА ИХ ОСНОВЕ | 1996 |

|

RU2168471C2 |

| ЭЛЕКТРОПРОВОДЯЩИЕ ЗАМАСЛЕННЫЕ СТЕКЛОВОЛОКНА | 2005 |

|

RU2403214C2 |

Авторы

Даты

2017-06-16—Публикация

2012-10-18—Подача