Область техники

Настоящее изобретение относится к области армированных стекловолокном композиционных материалов, в частности замасливателей на основе силана для стекловолокна, улучшающих механические свойства полимерных композиционных материалов, армированных стекловолокном, покрытым таким замасливателем.

Уровень техники

Полимерные материалы имеют множество привлекательных свойств, но их механические характеристики недостаточны для многих конструкционных применений. Армированные волокном композиты, в которых волокна диаметром приблизительно от 6 до 25 мкм с высокой жесткостью и/или прочностью, обычно углеродные, стеклянные или арамидные, встроены в полимерную матрицу, имеют значительно более высокие механические характеристики, что позволяет достигать весьма выгодных механических характеристик в отношении коэффициента плотности. Армирующие волокна могут быть короткими, длинными или непрерывными. В последнем случае, непрерывные волокна могут быть ориентированы по-разному, в зависимости от поля напряжений, прилагаемого к определенному участку. Армирующие волокна могут быть расположены в виде ткани, например, разного вида переплетений, сплетений или петель, или они могут быть уложены в пресс-форму или намотаны в виде нитей согласно заданной схеме.

Когда армированный волокном композитный материал подвергается воздействию поля напряжений, напряжение передается от матрицы к волокнам через границу раздела между волокнами и матрицей. Если последняя является сильной, вся нагрузка передается на волокно и механические характеристики высоки. Если, с другой стороны, межповерхностное сцепление между матрицей и волокном низкое, то на границе раздела между матрицей и волокном может образоваться трещина и распространяться по ней, приводя к преждевременному разрушению. Поэтому очень важно улучшить сцепление между матрицей и волокном.

Для того чтобы обеспечить возможность обработки волокон, обычно на станке, и для улучшения межфазной адгезии с матрицей, в которую они внедрены, волокна покрывают замасливателем, композиция которого зависит от природы замасливаемых армирующих волокон и от матрицы, с которой они используются. Стекловолокно обычно замасливают композициями на основе силана, поскольку ковалентные связи SiOSi могут образовываться, с одной стороны, между поверхностью стекловолокна и силанолами, полученными путем гидролиза алкоксисиланов замасливателя, и, с другой стороны, между соседними силанольными группами, таким образом формируя сшитую структуру на поверхности стекловолокна. Эта сшитая структура, по-видимому, увеличивает сопротивление волокна коррозии, как правило, гидролизу. Адгезия замасливателя с матрицей повышается за счет органической функциональной группы силанового связующего агента и за счет пленкообразователя, природа которого зависит от используемой матрицы. Композиции замасливателя обычно содержат другие добавки, такие как смазки, антистатические агенты и им подобные. В области техники были предложено множество композиций замасливателя для стекловолокна, как, например, в WO 2006007169, US 2006204763, EP 2053078, или WO 2004110948, они были рассмотрены в E.P. Pluedemann, "Silane Coupling Agents": Plenium Press (1982).

В то время как в композициях замасливателя для стекловолокна обычно используются мономерные алкоксисиланы или олигомерные полиалкоксисилоксаны с длиной цепи не более десяти звеньев, Park и Subramnian в J. Adhesion Sci. Technol., 5 (6), 459 (1991) предлагают использовать полимерные силаны, в которых подвешенные цепи силоксанов присоединены с помощью метиленовых цепных разделителей к полиэтилениминовому остову. Они предполагают, что на поверхности волокон формируется структура типа «лесопильные козлы», где две соседние Si-O-Si группы между силановым полимером и поверхностью стекла соединены полимерным остовом. Они пришли к выводу, что с диалкоксисиланами в качестве боковых цепей полимерного остова были получены лучшие результаты, чем с триалкоксисиланами. Эти выводы были основаны на испытаниях на прочность при межповерхностном сдвиге, проведенных на одном волокне, встроенном в смолу. Выводы, основанные на результатах подобных испытаний, не могут быть распространены на реальные композиционные материалы, поскольку в последних армирующие волокна упакованы в пучки волокон, которые ведут себя совершенно отлично от встроенных по отдельности волокон.

Одна из частых трудностей с композитами, армированными непрерывными волокнами, заключается в том, что волокна размещают в довольно плотно упакованные пучки, как правило, от 800 до 8000 отдельных нитей (от 30 до 10000 текс в зависимости от диаметра нити, порядка 9-25 мкм), сквозь которые сложно проникнуть и просочиться полимерной матрице, как композиции предшественника термоотверждающейся смолы, так и термопластичному расплаву. Механические характеристики данного композита (т.е. для данной матрицы, типа волокон, их содержания и ориентации) зависят в том числе от межфазной прочности при сдвиге и площади поверхности раздела. Первая усиливается соответствующим замасливателем, как обсуждалось выше, а последняя зависит от способности жидкой матрицы смачивать каждое отдельное волокно даже внутри плотно упакованных пучков. Плохое смачивание волокон матрицей, в частности, оказывает негативное воздействие на сопротивление растяжению в направлении, перпендикулярном ориентации волокон (= растяжение под углом 90°, как определено в ISO 527/1), на сопротивление сдвигу (лучше всего характеризуемым так называемым методом короткой балки, как определено в ISO 14130) и, в частности, на усталость, из-за чего после ряда циклов нагружения разрушение происходит при напряжении, значительно меньшем, чем предел прочности композита, что является основным источником поломок в таких вариантах применения, как ветряные турбины, листовые рессоры, корпусы судов и им подобные.

Несмотря на множество разработок в области композиций замасливателя для стекловолокна, по-прежнему остается непростой задачей дальнейшая оптимизация передачи нагрузки от полимерной матрицы к армирующим волокнам для полного раскрытия механического потенциала композиционных материалов. Настоящее изобретение предлагает решение для достижения этой цели. Это и другие преимущества настоящего изобретения представлены ниже.

Краткое описание изобретения

Настоящее изобретение определено в прилагаемых независимых пунктах формулы изобретения. Предпочтительные варианты реализации определены в зависимых пунктах формулы изобретения. В частности, настоящее изобретение относится к композиции замасливателя для стекловолокна, содержащей следующие компоненты:

(a) связующий агент на основе силана, содержащий мономерный силоксан или олигомерный полисилоксан не более чем из 10 звеньев, предпочтительно не более чем из 6 звеньев.

(b) пленкообразователь;

(c) борат;

(d) смазка,

характеризующейся тем, что по меньшей мере 75 масс. % силана, присутствующего в композиции, диалкоксилировано и не является аминосиланом. В предпочтительном варианте реализации по меньшей мере 80 масс. %, предпочтительно по меньшей мере 90 масс. %; более предпочтительно по меньшей мере 95 масс. %, наиболее предпочтительно по меньшей мере 99 масс. %, силана, присутствующего в композиции, диалкоксилировано, а оставшийся силан триалкоксилирован. Под диалкоксилированным силаном в настоящем изобретении подразумевается силан вида R1R2Si(OR3)(OR4), где R2-R4 являются одинаковыми или различными группами, не содержащими аминогруппу, предпочтительно С1-С5-алкильными группами, такими как метильная, этильная, пропильная группы, и R1 представляет собой органическую группу, не содержащую амин, предпочтительно содержащую фрагменты, реагирующие с полимерной матрицей, для усиления которой предназначены замасленные волокна стекловолокна. Другими словами, это силан, содержащий две гидролизуемые алкоксильные группы, присоединенные непосредственно к атому Si. Аналогично, триалкоксилинованный силан относится к силанам вида R1Si(OR2)(OR3)(OR4), где R1-R4 определены выше, за исключением того, что они могут содержать аминогруппы, хотя предпочтительно, чтобы они не содержали аминогруппы. Предпочтительно, чтобы весь силан, содержащийся в композиции замасливателя, был диалкоксилирован. Силан предпочтительно содержится в композиции в количестве от 2 до 20 масс. % от общей активной композиции, предпочтительно от 4 до 15 масс. %, более предпочтительно от 8 до 14 масс. %. Подходящие диакоксилированные силаны представляют собой диметоксисиланы или диэтоксисиланы, предпочтительно глицидоксипропил-метил-диметоксисилан или глицидоксипропил-метил-диэтоксисилан.

Природа пленкообразователя зависит от матрицы, для армирования которой предназначены волокна стекловолокна. В частности, предпочтительно, чтобы пленкообразователь был выбран из группы эпоксидных смол и полиэфирных смол. Пленкообразователь предпочтительно содержится в количестве от 40 до 80 масс. % предпочтительно от 50 до 70 масс. %, по отношению к общей массе активной композиции. "Общая масса активной композиции" означает общую массу компонентов без учета веса воды или другого растворителя, используемого для растворения или эмульгирования композиции, и без учета летучих побочных продуктов гидролиза.

В предпочтительном варианте реализации борат выбран из группы оксида бора, тетрабората натрия, метабората калия, тетрабората калия, бибората аммония, тетрафторбората аммония, тетрафторбората бутиламмония, тетрафторбората кальция, фторбората лития, тетрафторбората калия, тетрафторбората натрия, тетрафторбората тетрабутиламмония, тетрафторбората тетраэтиламмония и тетрафторбората цинка. Тетрафторборат аммония является наиболее предпочтительным. Борат предпочтительно содержится в количестве от 0,2 до 8 масс. % по отношению к общей массе активной композиции, предпочтительно от 0,5 до 5 масс. %, более предпочтительно от 1 до 5 масс. %. Бораты предположительно катализируют конденсацию силана на стекле и, в процессе пропитки волокон смолой, катализируют отверждение указанной смолы, в частности эпоксидных смол.

Смазка может представлять собой любую смазку, обычно используемую в замасливателях стекловолокна. В частности, смазка может представлять собой сложный эфир полиэтиленгликоля. Она предпочтительно содержится в количестве от 5 до 30 масс. % по отношению к общей массе активной композиции, предпочтительно от 10 до 25 масс. %, более предпочтительно от 15 до 22 масс. %.

Настоящее изобретение также относится к стекловолокну для армирования композитных материалов, содержащих в качестве замасливателя, покрывающего их поверхность, продукт реакции композиции, определенной выше. Для повышения просачивания смолы между волокнами внутри пучка предпочтительно, чтобы замасливатель имел растворимость, измеренную в экстракторе Сокслета в толуоле и составляющую от 50 до 90%.

Настоящее изобретение также относится к композитным материалам, содержащим матрицу, армированную волокнами стекловолокна, как определено выше. Конечно, может быть использована любая матрица. В частности, матрица может представлять собой термореактивную смолу, предпочтительно эпоксидную, ненасыщенную полиэфирную, винилэфирную, полиуретановую, или термопластичный полимер, предпочтительно полипропилен (ПП), полибутилентерефталат (ПБТ), полиэтилентерефталат (ПЭТ), полиэфирэфиркетон (ПЭЭК), полиэфиримид (ПЭИ), линейный полиуретан (ПУ), полистирол и их сополимеры и терполимеры.

Механические свойства композитного материала, армированного волокнами стекловолокна, обработанного замасливателем, как обсуждалось выше, превосходят механические свойства армированных стекловолокном композитов, известных из уровня техники. В частности, испытания показали, что композиты согласно настоящему изобретению, содержащие 63 об. % волокон стекловолокна, расположенных в одном направлении (= UD), могут иметь сопротивление при испытании по методу короткой балки согласно ISO 14130 по меньшей мере 65 МПа, предпочтительно по меньшей мере 68 МПа, более предпочтительно по меньшей мере 70 МПа. Тот же композит может иметь сопротивление растяжению под углом 90° в соответствии с ISO 527/1 по меньшей мере 40 МПа, предпочтительно по меньшей мере 50 МПа, более предпочтительно по меньшей мере 55 МПа. Наконец, их усталостная прочность, как определено в IS 013003:2003, при растяжении под углом 0° от 0,12% до 1,2% составляет по меньшей мере 50000 циклов, предпочтительно по меньшей мере 100000 циклов, более предпочтительно по меньшей мере 120000 циклов, наиболее предпочтительно по меньшей мере 150000 циклов.

Все три вышеприведенные механические характеристики очень важны для армированных волокном композиционных материалов, и превосходные результаты композитов согласно настоящему изобретению делают их особенно подходящими для использования в различных областях техники, где применяются композиционные материалы. В частности, композиты согласно настоящему изобретению могут быть с успехом применены в области энергетики, для ветряных турбин, волновых и приливных преобразователей энергии и тому подобного. В сфере транспорта возможно множество областей применения, таких как легкие листовые рессоры для автомобильной техники, сосуды высокого давления, например, для хранения водорода или метана, гидравлические системы, фюзеляжи и структурные элементы крыла самолетов, корпусы судов и в военной области, предпочтительно для бронемашин, и тому подобное. Спорт - другая область, где число применений бесконечно, например велосипедные рамы и компоненты, клюшки для гольфа, хоккея на льду и на траве, херлинга и тому подобного, ракетки для бадминтона, тенниса, сквоша и тому подобное.

Краткое описание чертежей

Для более полного понимания сущности настоящего изобретения приведена ссылка на следующее подробное описание в сочетании с сопутствующими чертежами.

На фиг. 1 представлен график сопротивления растяжению под углом 90° по отношению к испытанию по методу короткой балки для композитов, армированных однонаправленным стекловолокном, согласно предшествующему уровню техники и согласно настоящему изобретению.

На фиг. 2 представлен график числа циклов до разрушения при растяжении под углом 0° для композитов, армированных однонаправленным стекловолокном, согласно предшествующему уровню техники и согласно настоящему изобретению.

На фиг. 3 представлено среднее значение относительного сопротивления растяжению эпоксидной матрицы при испытании на растяжение под углом 90°, измеренное для каждого типа замасливателя, представленного на фиг. 2.

Подробное описание изобретения

Настоящее изобретение предлагает совершенно инновационную форму замасливателя на основе силана для стекловолокна для применения в качестве арматуры в композиционных материалах, обеспечивающую превосходные свойства относительно доступных в настоящее время на рынке стекловолокна. В то время как почти все замасливатели на основе силана разработаны для взаимодействия, с одной стороны, с поверхностью волокон стекловолокна и, с другой стороны, друг с другом, с образованием сшитой сетки вокруг волокон, настоящее изобретение полностью уходит от этого подхода и существенно снижает или даже устраняет в целом сшивающие реакции между соседними силановыми цепями. Это достигается за счет использования преимущественно диалкоксилированных силанов вместо триалкоксилированных силанов, как в известном уровне техники.

Алкоксильные группы алкоксисилана гидролизуются до гидроксильных групп при контакте с водной средой с образованием силанола. При контакте с поверхностью стекловолокна гидроксильные группы силанольного связующего агента конденсируются на поверхности стекла. Триалкоксисиланы будет также реагировать с соседними триалкоксисиланами, образуя -Si-O-Si- сеть. Диалкоксисиланы, используемые в настоящем изобретении, не могут образовывать широкую сшитую сеть с соседними диалкоксисиланами и будут отходить линейно от поверхности стекловолокна, подобно множеству волосков. Степень межцепной сшивки между соседними силанолами можно оценить путем измерения растворимости замасливателя. Масса замасленного стекловолокна измеряется до, m0, и после, m1, экстракции в аппарате Сокслета в толуоле. Растворимость выражается в % как (m0 - m1)/m0. В рамках настоящего изобретения предпочтительно, чтобы растворимость в толуоле была в интервале от 50 до 98%, предпочтительно от 70 до 95%.

Подсчитано, что для достижения полезных эффектов настоящего изобретения силановый связующий агент должен содержать по меньшей мере 75 масс. % диалкоксилированного силанового связующего агента, остальное триалкоксилированные силаны. Предпочтительно по меньшей мере 80 масс. %, предпочтительно по меньшей мере 90 масс. %; более предпочтительно по меньшей мере 95 масс. %, наиболее предпочтительно по меньшей мере 99 масс. % силанового связующего агента должно быть диалкоксилировано. Отличные характеристики также были получены с композицией замасливателя, содержащей исключительно диалкоксисилан и не содержащей триалкоксисилан.

Диалкоксисилан и, если он присутствует, триалкоксисилан, подходящие для настоящего изобретения, должен быть мономерным алкоксисиланом или олигомерным полисилоксаном не более чем из 10 звеньев, предпочтительно не более чем из 6 звеньев. Полисилоксан в настоящем изобретении представляет собой короткую цепь, содержащую в остове несколько повторяющихся алкоксисилановых звеньев. Они отличаются от полимерных силанов, изученных Park и Subramanian (Op.Cit.), в которых подвешенные цепи силоксанов присоединены с помощью промежуточных звеньев алкиленовой цепи к полиэтилениминовому остову. Хотя результаты, полученные Park и Subramanian, показывают улучшенные показатели прочности при межповерхностном сдвиге, измеренные на одноволоконных образцах композита со стекловолокном, покрытым замасливателем, содержащим полимерные силаны, содержащие диалкоксисилановые боковые цепи, в сравнении с мономерным триалкоксисиланом, а также полимерными силанами, содержащими триалкоксисилановые боковые цепи, очевидно, что эти результаты не воспроизводятся на образцах композитов, армированных пучками волокон. Не желая быть связанными какой-либо конкретной теорией, полагают, что использование длинных остовных цепей, содержащих несколько алкоксисилановых боковых цепей, повышает вероятность реакций конденсации между полимерными силанами, закрепленными на соседних волокнах, что является очень вредным для пропитки пучков волокон текучей матрицей.

Предпочтительные диалкоксисиланы представляют собой диметоксисиланы, диэтоксисиланы и этокси-метоксисиланы. Диалкоксисиланы могут представлять собой силановые сложные эфиры, виниловые силаны, эпоксисиланы, изоцианатные силаны, но не аминосиланы, так как аминогруппы вызывают сшивание с соседними гидроксильными группами и уменьшают растворимость. Аминогруппа может также реагировать с эпоксидными функциональными группами пленкообразователя и таким образом дополнительно снижать растворимость. Примерами подходящих диалкоксисиланов являются глицидоксипропил(метил)диметоксисилан, глицидоксипропил(метил)диэтоксисилан, винил-трис(2-метоксиэтокси)силан, винил метилдиметоксисилан, метакрилоксипропил(метил)диметоксисилан, метакрилоксипропил(метил)диэтоксисилан, (3-меркаптопропил)метилдиметоксисилан и подобные. Такие диалкоксисиланы легко доступны от компании SHIN ETSU по индексам КВЕ402, КВМ-502, КВЕ-502, КВМ-802; от компании MOMENTIVE по индексу Silquest Wetlink 78 или Coatosil 2287, и А-2171;

Триалкоксисиланы, присутствующие в количестве менее 25 масс. % от общего количества силанового связующего агента, могут быть выбраны из триалкоксисиланов, традиционно используемых в известной области техники в зависимости от конкретного применения, в частности в зависимости от матрицы, применяемой в качестве матрицы конечного композита. Список возможных триалкоксилированных силанов, подходящих для применения, с диалкоксилированным силаном слишком длинен, чтобы приводить его, и хорошо известен специалистам в данной области техники, а также легко доступен от тех же компаний, что были перечислены в связи с диалкоксисиланами. Триалкоксилированные силаны, которые могут использоваться в композиции согласно настоящему изобретению, если используются, могут представлять собой, но предпочтительно не представляют собой аминосиланы. Использование в композиции ограниченного количества триалкоксилированного силана позволяет получить ограниченное количество -SI-O-Si- сшивок на уровне границы раздела между поверхностью волокон и связующим агентом. В большинстве случаев, однако, предпочтительно снизить количество триалкоксилированных силанов до не более чем 5 масс. % по отношению к общей массе силанов в композиции, предпочтительно, до не более чем 2 масс. %, и наиболее предпочтительно не включать триалкоксилированные силаны в композицию.

Аминосиланы широко используются в композициях замасливателя для стекловолокна, поскольку присутствующие в молекулы аминогруппы выступают в роли катализатора конденсации силанольных групп с поверхностью волокон стекловолокна. Поскольку они являются частью молекулы силана, они оптимально расположены для катализа реакций конденсации. Первой проблемой, связанной с аминосиланами, однако, является то, что они также катализируют конденсацию силанола с соседними аминосиланами, прикрепленными к соседним волокнам, тем самым создавая сшитую сеть между волокнами. Вторая проблема заключается в том, что поскольку аминогруппы являются частью молекулы силана, их содержание не поддается контролю и обусловлено молекулярной структурой силана. Третий недостаток аминосиланов заключается в том, что нанесенные на поверхность волокон стекловолокна и конденсированные гидрофильные аминогруппы остаются связанными с межфазной поверхностью между волокнами стекловолокна и матрицей композита, что делает эту межфазную поверхность чувствительной к воздействию влаги, снижая тем самым устойчивость к гидролизу. По этим причинам диалкоксисилан согласно настоящему изобретению не содержит аминосилан. Если для катализа конденсации силанолов необходим катализатор, он может быть добавлен отдельно, как, например, бораты, как рассмотрено ниже. Вдвойне выгодно, что его содержание можно варьировать произвольно и что после конденсации он не остается связан с межфазной поверхностью, что в противном случае увеличивает гидрофильность, как рассмотрено выше применительно к аминогруппам.

Общее количество силанового связующего агента в композиции предпочтительно составляет от 2 до 20 масс. % от общей активной композиции (т.е. без учета воды и любых летучих побочных продуктов гидролиза), более предпочтительно от 4 до 15 масс. %, наиболее предпочтительно от 8 до 14 масс. %. В документах WO 2006007169, US 2006204763, EP 2053078 или WO 2004110948 упоминаются диалкоксилированные силаны из довольно обширного списка триалкоксилированных силанов, но их применение никогда не рассматривалось всерьез, а если и рассматривалось, то не в столь высоких количествах, как 75 масс. % от общего количества силанов.

При пропитке волокон пленкообразователь взаимодействует и с силановым связующим агентом, и с матрицей. Поэтому пленкообразователь должен быть совместим с матрицей, чтобы его можно было применять. Пленкообразователь защищает стекловолокно от повреждений во время обработки (например, ткания, вязания, плетения и т.д.) и способствует совместимости волокон с матрицей. Не является обязательным, чтобы пленкообразователь образовывал какие-либо ковалентные связи с силановым связующим агентом или чтобы такие связи по меньшей мере образовывались не в большом количестве. Фактически является предпочтительным, чтобы с силаном не образовывалось или образовывалось небольшое количество ковалентных связей, чтобы он мог растворяться в матрице в процессе пропитки волокнистой структуры. Следы пленкообразователя были обнаружены в толуоловом экстракте замасливателя в соответствии с настоящим изобретением; предполагается, что он остается растворимым в матрице. Предпочтительные пленкообразователи содержат эпоксидные смолы, насыщенные или ненасыщенные полиэфирные смолы, виниловые сложные эфиры или фенольные смолы. Такие пленкообразователи продаются в виде эмульсий и поставляются, например, такими компаниями, как DSM, под торговой маркой Neoxil. Средний объемный диаметр, D(v, 0.5), частиц полимерного пленкообразователя в эмульсии составляет предпочтительно от 0,05 до 1,5 мкм, более предпочтительно не более 0,2 мкм, и может быть измерен с помощью прибора Coulter LS230. Пленкообразователь предпочтительно содержится в количестве от 40 до 80 масс. %, более предпочтительно от 50 до 70 масс. %, наиболее предпочтительно от 60 до 65 масс. %, по отношению к общей массе активной композиции (т.е. без учета массы растворителя, входящего в состав эмульсии, в виде которой пленкообразователь обычно поставляется).

Борат рассматривается как катализатор различных реакций. Во-первых, предполагается, что он катализирует гидролиз алкоксисиланов, необходимый для образования ковалентной связи с поверхностью стекловолокна. Во-вторых, предполагается также, что он катализирует реакции отверждения термореактивных матриц при производстве армированных волокном композитов. В настоящем изобретении могут быть использованы многие виды солей бора. Они включают оксид бора, тетраборат натрия, метаборат калия, тетраборат калия, биборат аммония, тетрафторборат аммония, тетрафторборат бутиламмония, тетрафторборат кальция, фторборат лития, тетрафторборат калия, тетрафторборат натрия, тетрафторборат тетрабутиламмония, тетрафторборат тетраэтиламмония и тетрафторборат цинка. Тетрафторборат аммония является наиболее предпочтительным. Соль бора предпочтительно содержится в количестве от 0,2 до 8 масс. % по отношению к общей массе активной композиции, предпочтительно от 0,5 до 5 масс. %, более предпочтительно от 1 до 5 масс. %, наиболее предпочтительно от 1,2 до 2,5 масс. %.

Смазка снижает взаимное истирание волокон и возникновение пуха. Ее присутствие необходимо для обработки волокон. Смазка может быть неионной, катионной или анионной. Предпочтительными являются неионные смазки. Подходящими смазками (неионными) являются полиалкиленгликолевые жирные кислоты и сложные эфиры. Например, могут быть использованы ПЭГ 200, ПЭГ 300, ПЭГ 400, ПЭГ 600 и сложные эфиры, включающие моноолеат, диолеат, монолаурат диалурат, моностеарат и дистеараты. Они доступны от таких компаний, как Cognis, BASF, Oleon и подобных. Предпочтительной смазкой является ПЭГ 400 моноолеат. Смазка может содержаться в количестве от 5 до 30 масс. % по отношению к общей массе активной композиции, предпочтительно от 10 до 25 масс. %, более предпочтительно от 15 до 22 масс. %.

Все описанные выше компоненты и любые дополнительные добавки, такие как антистатические агенты, красители и т.д., смешиваются в воде с образованием водной композиции связующего агента. Содержание твердого вещества в воде в целом не более 2 масс. %, в частности оно может составлять от 0,2 до 2,0 масс. %, предпочтительно от 0,3 до 1,8 масс. %, более предпочтительно от 0,4 до 1,7 масс. %. Водную композицию можно наносить на поверхность волокон стекловолокна способами, хорошо известными специалистам в данной области техники, обычно пропусканием вытянутых волокон с фильерной пластины на валик с непрерывной подачей водного связующего агента. Затем волокна собирают в один или несколько пучков, размеры которых ограничены только размером фильерной пластины. Пучок волокон стекловолокна для применения в композиционных материалах обычно содержит от 800 до 8000 отдельных нитей. Затем пучок волокон стекловолокна наматывают на катушку и хранят в условиях контролируемой атмосферы и температуры для сушки и конденсации силанового связующего агента на поверхности волокон стекловолокна.

Пучок волокон стекловолокна может в дальнейшем подвергаться тканию, плетению, вязанию с целью формирования ткани для использования в качестве арматуры композиционных материалов. Несколько слоев ткани могут быть сложены и затем пропитаны полимерной матрицей по методу вроде литьевого прессования (RTM) и подобных. По другой методике, сухие ткани из стекловолокна могут быть предварительно пропитаны, например, каландрованием, и отдельные слои предварительно пропитанных волокон ткани (как правило, однонаправленные) могут быть сложены с образованием слоистого материала, который можно отвердить компрессионным формованием, формованием методом вакуумного мешка, автоклавным формованием и тому подобными методами. В качестве альтернативы, пучки стекловолокна могут быть пропитаны непосредственно полимерной матрицей с помощью таких методов, как филаментная намотка или пултрузия. Термопластичные полимерные матрицы, ввиду их, как правило, высокой вязкости, могут потребовать промежуточных шагов для пропитки, таких как пропитка порошка, смешение волокон и тому подобных. Некоторые термопласты могут быть полимеризованы in situ, как термореактопласты, например, при реакционном литье под давлением (RIM).

Любой полимер может быть использован в качестве матрицы для композита в соответствии с настоящим изобретением. В частности, матрица может представлять собой термореактивную смолу, например эпоксидную смолу, ненасыщенную полиэфирную, винилэфирную, полиуретановую смолу и т.п. Эпоксидные смолы являются особенно предпочтительными. В качестве альтернативы, матрица может представлять собой термопластичный полимер, предпочтительно полипропилен (ПП), полибутилентерефталат (ПБТ), полиэтилентерефталат (ПЭТ), полиэфирэфиркетон (ПЭЭК), полиэфиримид (ПЭИ), линейный полиуретан (ПУ), поликарбонат (ПК), полистирол и их сополимеры и терполимеры.

Армированные волокном композиционные материалы особенно чувствительны к трем типам механических деформаций:

(a) деформация растяжения перпендикулярно направлению волокна, которая может быть измерена при испытании на растяжение однонаправленных армированных волокном образцов под углом 90° к направлению волокон, как определено в ISO 527/1;

(b) деформация сдвига параллельно волокнам, которая может быть измерена при испытании по методу короткой балки, которое является испытанием на трехточечный изгиб, примененным к особенно короткому образцу, и определено в ISO 14130; и

(c) постоянные деформации (усталость), которая может быть измерены испытанием на усталость, как определено в IS013003:2003, представляющим собой повторяющееся испытание на трехточечный изгиб или растяжение, проводящееся при постоянном деформирующем воздействии или постоянном значении напряжения.

На фиг. 1 показаны результаты испытания на растяжение под углом 90° по отношению к результатам испытания по методу короткой балки армированных однонаправленным волокном эпоксидных образцов, содержащих 63 об. % волокон стекловолокна различных типов. Во всех испытаниях, представленных в данном описании, диаметр волокна составлял 17 мкм. Образцы были получены путем однонаправленной намотки пучка непрерывного стекловолокна вокруг плоской пластины. Намотанные волокна были пропитаны эпоксидной смолой с обеих сторон пластины с помощью вакуумной установки литьевого прессования. Образцы для различных испытаний были затем вырезаны из двух полученных таким образом композитных пластин по заданной схеме.

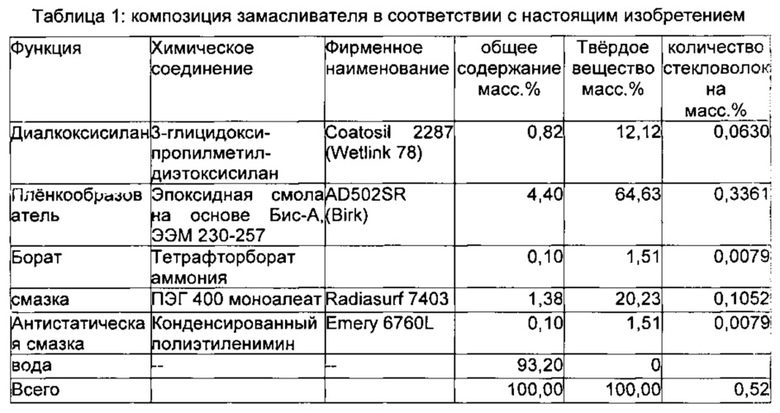

Черные круги на фиг. 1 соответствуют стекловолокну, обработанному композицией замасливателя в соответствии с настоящим изобретением, как указано в таблице 1. Каждая точка представляет собой среднее из пяти испытаний. Различные черные круги соответствуют различным условиям сушки волокон и титру (в текс) пучков. Белые квадраты соответствуют стекловолокну, разработанному компанией PPG и называемому 2026. Одна серия образцов состоит из пучков волокон стекловолокна с титром 2400 текс, а другая - 1200 текс. Белый треугольник соответствует серии испытаний стекловолокна, разработанного компанией OCV и называемого SE1500. Видно, что все армированные стекловолокном композиты в соответствии с настоящим изобретением (черные кружки) показывают значительно более высокие свойства как в испытании на растяжение под углом 90°, так и в испытании по методу короткой балки, чем коммерческие сравнительные примеры (белые квадраты и белый треугольник).

Эти два испытания совершенно не зависят от собственных свойств стекловолокна, таких как модуль упругости и межфазная прочность, поскольку отдельные волокна не деформируются в их продольном направлении. Эти испытания используются для характеристики межфазной прочности между матрицей и волокнами, которая является производным адгезионной прочности на единицу площади и площади поверхности раздела. Теоретически наивысшая величина, получаемая в испытаниях на растяжение под углом 90° - сопротивление матрицы растяжению, что указывает на исключительно когезионное разрушение без разрушения по поверхности раздела. Фиг. 3 иллюстрирует относительные значения результатов испытаний на растяжение под углом 90°, приведенных на фиг. 1, деленные на прочность при растяжении при 69 МПа неармированной эпоксидной смолы, используемой в качестве матрицы. Для упрощения фигуры среднее значение всех данных, представленных на фиг. 1 для одного типа замасливателя, представлено на фиг. 3. Например, все черные круги образцов по изобретению, представленных на фиг. 1, имеют среднее значение относительной прочности при растяжении, σ90/σэпокси=85%±4%. Как видно на фиг. 3, среднее значение 85%, соответствующее замасливателю согласно настоящему изобретению, значительно выше таковых для замасливателей сравнения, имеющих относительные значения прочности лишь 62 и 57%, что указывает на межповерхностный характер разрушения. Относительная прочность 91% была получена для образца, соответствующего верхнему правому черному кругу на фиг. 1 с надписью "2400 текс", что указывает на высокую межфазную прочность с преимущественно когезионным разрушением образцов.

Хотя точный состав одного из замасливателей, использованных в сравнительных испытаниях, не известен в деталях, на основании последних публикаций можно с уверенностью сделать вывод, что все замасливатели сравнения в основном отличаются от образцов согласно изобретению тем, что связующий агент представляет собой агент на основе триалкоксисилана, известный из литературы, а не диалкоксисилан как в образце согласно изобретению (см. Таблицу 1). Связь между волокнами стекловолокна и силановым связующим агентом теоретически должна возрастать с увеличением числа алкокси-групп, связанных с атомом кремния в силане, так как три аклкоксильные группы имеют более высокую вероятность взаимодействия и образования связи с поверхностью стекла, чем только две группы. С другой стороны, боратный катализатор способствует взаимодействию силана со стеклянной поверхностью и компенсирует более низкую вероятность взаимодействия диалкоксилированных силанов. Поскольку сравнительные образцы волокон стекловолокна производятся для использования с эпоксидной смолой, предполагается также, что связь между матрицей и связующим агентом также достаточно независима от алкокси-функциональности силана, так как все они, конечно, содержат эпоксидные группы или аминогруппы, способные взаимодействовать с аминами или с эпоксидными группами, или ангидридом из отверждаемой композиции отвердителя эпоксидной смолы. Поскольку прочность склейки с поверхностью волокон на единицу площади матрицы, по-видимому, не зависит от алкокси-функциональности силана, предполагается, без связи с какой-либо теорией, что превосходные характеристики, полученные для образцов согласно настоящему изобретению, связаны с большей площадью межфазной поверхности, чем у образцов сравнения. Наше объяснение превосходных характеристик композитов согласно настоящему изобретению состоит в следующем.

Как объяснено выше, замасливатель применяется для отдельных волокон, которые непосредственно собираются в пучок из нескольких тысяч волокон до того, как композиция замасливателя будет полностью гидролизована и прореагирует с волокнами стекловолокна. Реакция конденсации протекает во время сушки, когда волокна плотно упакованы в пучок. При использовании традиционных композиций замасливателя, основанных на триалкоксисилановых связующих агентах, гидролизованнные гидроксильные группы силанола взаимодействуют со стекловолокном, с гидроксильными группами соседних силанольных цепей, присоединенных к другому волокну стекловолокна, группируя таким образом отдельные волокна в пучке. Когда пучок выровнен с другим для получения однонаправленного расположения, волокна не распределяются равномерно по поперечному сечению в плоскости, перпендикулярной направлению волокон, а группируются в отдельные пучки, разделенные пустотами. При пропитке волокон смолой жидкая смола идет по пути наименьшего сопротивления, т.е. наивысшей проницаемости, между пучками, и при росте давления просачивается между волокнами внутри отдельных пучков. Если два соседних волокна соединены друг с другом с помощью Si-O-Si- связи, смола не достигнет области этих волокон стекловолокна в области ковалентной связи. Присутствие в пучке множества межволоконных связей может существенно уменьшить площадь волокна, смоченную смолой.

С композицией замасливателя согласно настоящему изобретению отсутствует риск образования межволоконных Si-O-Si связей, поскольку только две алкоксильные группы каждого силана могут быть гидролизованы и способны реагировать с волокнами и любой доступной гидроксильной группой. Это приводит к большей растворимости замасливателя, что показывает экстракция в аппарате Сокслета в толуоле, обсуждавшаяся выше. Отсюда следует, что, когда жидкая смола проникает в пучок, значительное количество замасливателя растворяется в матрице и пучки ослабляются, увеличивая межволоконное расстояние внутри пучка и позволяя смоле смачивать большую площадь поверхности стекловолокна.

Парадоксально, но предварительные результаты показывают, что устойчивость композитов согласно настоящему изобретению к коррозии аналогична той, что была получена с волокнами, проклеенными триалкоксисилановым связующим агентом. Это, предположительно, вызвано лучшим смачиванием поверхности волокон смолой, которая защищает волокна от коррозионных агентов, подобно тому, как сшитая Si-O-Si сеть, образованная на поверхности волокон в данной области техники, предположительно, защищает поверхность волокна от указанных коррозионных агентов.

На фиг. 2 представлены результаты испытаний на усталость образцов, извлеченных из армированных однонаправленным стекловолокном эпоксидных пластин, подготовленных так же, как подобные для испытаний на растяжение под углом 90° и по методу короткой балки, описанных выше. Образцы в форме разрезанного поперек двутавра несколько раз испытывали на растяжение под углом 0° (т.е. параллельно направлению волокон) при деформации, колеблющейся между 0,12 и 1,2% с частотой 5 Гц. Все три образца, представленные на фиг. 2, сломались после ряда циклов при разрушающем напряжении между 592 и 615 МПа (каждый образец представляет собой среднее из пяти испытаний). Как видно на фиг. 2, сопротивление усталости образцов согласно настоящему изобретению в числе циклов до разрушения составляет от примерно 170000 до 185000 циклов, что более чем в семь раз выше, чем у коммерческого образца сравнения с менее чем 24000 циклами до разрушения.

Эти выдающиеся результаты также объясняются более полным смачиванием поверхности волокон при пропитке матрицы, что объясняется высокой растворимостью замасливателя, позволяющей волокнам отделяться друг от друга внутри пучка при пропитке, так что проницаемость внутри пучка существенно увеличивается. Замасливатель согласно настоящему изобретению позволяет устранить один из часто встречающихся недостатков армированных волокном композитов, повышая их усталостную прочность, что делает композиционные материалы согласно настоящему изобретению особенно подходящими для областей применения, связанных с циклическим воздействием напряжений и деформаций. Например, ветряные турбины и, в частности, лопасти ветряных турбин, которые могут достигать 60 метров в длину и более сильно подвержены усталости из-за их вращения и изменения скорости ветра. Аналогичным образом все конструктивные элементы, подверженные воздействию потока воды, такие как преобразователи волновой и приливной энергии, корпусы судов и подобные элементы, должны иметь высокое сопротивление усталости. В области транспорта листовые рессоры, конечно, являются образцом элементов, подвергаемых циклическому воздействию. Указанные области применения представляют собой лишь неполный список возможных областей применения композитов в соответствии с настоящим изобретением. Возможно множество иных областей применения, и специалист быстро определит, где превосходные механические свойства настоящих композитов могут быть использованы наилучшим образом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАМАСЛИВАЮЩАЯ КОМПОЗИЦИЯ ДЛЯ СТЕКЛОВОЛОКНА | 2012 |

|

RU2622567C9 |

| ДВУХКОМПОНЕНТНАЯ ЗАМАСЛИВАЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ СТЕКЛОВОЛОКНА И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, АРМИРОВАННЫЙ УКАЗАННЫМ СТЕКЛОВОЛОКНОМ | 2013 |

|

RU2629934C2 |

| БИОСОВМЕСТИМЫЙ КОМПОЗИТ И ЕГО ПРИМЕНЕНИЕ | 2010 |

|

RU2527340C2 |

| КОМПОЗИЦИИ ЗАМАСЛИВАТЕЛЯ И ТЕРМОПЛАСТИЧНЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ, АРМИРОВАННЫЕ СТЕКЛЯННЫМИ ВОЛОКНАМИ | 2007 |

|

RU2456249C2 |

| АРМИРУЮЩЕЕ ВОЛОКНО И ЕГО ПРИМЕНЕНИЕ ДЛЯ АРМИРОВАНИЯ БЕТОНА | 2011 |

|

RU2583387C2 |

| СТЕКЛЯННАЯ НИТЬ С ПОКРЫТИЕМ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ АРМИРОВАНИЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2458873C2 |

| КОМПОЗИЦИЯ И ИЗГОТОВЛЕННЫЕ ИЗ НЕЕ ГИПСОВОЕ КОМПОЗИЦИОННОЕ ИЗДЕЛИЕ И ГИПСОВЫЙ МАТЕРИАЛ НА ОСНОВЕ ВЛАЖНЫХ ВОЛОКОН | 2006 |

|

RU2407716C2 |

| ЗАМАСЛИВАЮЩАЯ КОМПОЗИЦИЯ ДЛЯ СТЕКЛОВОЛОКОН В ВИДЕ ФИЗИЧЕСКОГО ГЕЛЯ, ПОЛУЧЕННЫЕ СТЕКЛОВОЛОКНА И КОМПОЗИТНЫЕ МАТЕРИАЛЫ, СОДЕРЖАЩИЕ УКАЗАННЫЕ ВОЛОКНА | 2008 |

|

RU2482080C2 |

| ПОЛИМЕРЫ, МОДИФИЦИРОВАННЫЕ СИЛАНАМИ | 2009 |

|

RU2478655C2 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО И БАЗАЛЬТОВОГО ВОЛОКНА | 2014 |

|

RU2565301C1 |

Настоящее изобретение относится к области армированных стекловолокном композиционных материалов. Заявлена композиция замасливателя для стекловолокна, содержащая следующие компоненты: (a) связующий агент на основе силана, содержащий мономерный силоксан или олигомерный полисилоксан не более чем из 10 звеньев, предпочтительно не более чем из 6 звеньев; (b) пленкообразователь; (c) борат или оксид бора; (d) смазку; (e) воду, где, по меньшей мере, 75 масс.% силанового связующего агента, присутствующего в композиции, диалкоксилировано и не является аминосиланом. Также заявлены стекловолокно, композиционный материал и применение композиционного материала. Технический результат – оптимизация передачи нагрузки от полимерной матрицы к армирующим волокнам для полного раскрытия механического потенциала композиционных материалов. 4 н. и 12 з.п. ф-лы, 3 ил., 1 табл.

1. Композиция замасливателя для армирования стекловолокна в композиционных материалах, содержащая следующие компоненты:

(a) связующий агент на основе силана, содержащий мономерный силоксан или олигомерный полисилоксан не более чем из 10 звеньев, предпочтительно не более чем из 6 звеньев.

(b) пленкообразователь;

(c) борат или оксид бора;

(d) смазка,

(e) вода,

характеризующаяся тем, что по меньшей мере 75 масс. % силанового связующего агента, присутствующего в композиции, диалкоксилировано и не является аминосиланом.

2. Композиция замасливателя по п. 1, отличающаяся тем, что по меньшей мере 80 масс. %, предпочтительно по меньшей мере 90 масс. %; более предпочтительно по меньшей мере 95 масс. %, наиболее предпочтительно по меньшей мере 99 масс. %, силанового связующего агента, присутствующего в композиции, диалкоксилировано, а оставшийся силан триалкоксилирован.

3. Композиция замасливателя по п. 1 или 2, отличающаяся тем, что общее количество силана в композиции составляет от 2 до 20 масс. % от общей активной композиции, предпочтительно от 4 до 15 масс. %, более предпочтительно от 8 до 14 масс. %.

4. Композиция замасливателя по п. 1, отличающаяся тем, что диалкоксилированный силан представляет собой диметоксисилан или диэтоксисилан, предпочтительно глицидоксипропилметилдиметоксисилан или глицидоксипропилметилдиэтоксисилан.

5. Композиция замасливателя по п. 2, отличающаяся тем, что диалкоксилированный силан представляет собой диметоксисилан или диэтоксисилан, предпочтительно глицидоксипропилметилдиметоксисилан или глицидоксипропилметилдиэтоксисилан.

6. Композиция замасливателя по п. 1, отличающаяся тем, что пленкообразователь выбран из группы эпоксидных смол, насыщенных или ненасыщенных полиэфирных смол, винилэфирных или фенольных, и предпочтительно содержится в количестве от 40 до 80 масс. %, предпочтительно от 50 до 70 масс. %, по отношению к общей массе активной композиции.

7. Композиция замасливателя по п. 1, отличающаяся тем, что борат или оксид бора выбран из группы тетрабората натрия, метабората калия, тетрабората калия, бибората аммония, тетрафторбората аммония, тетрафторбората бутиламмония, тетрафторбората кальция, фторбората лития, тетрафторбората калия, тетрафторбората натрия, тетрафторбората тетрабутиламмония, тетрафторбората тетраэтиламмония и тетрафторбората цинка, и предпочтительно содержится в количестве от 0,2 до 8 масс. % по отношению к общей массе активной композиции, предпочтительно от 0,5 до 5 масс. %, более предпочтительно от 1 до 5 масс. %.

8. Композиция замасливателя по п. 1, отличающаяся тем, что смазка представляет собой сложный эфир полиэтиленгликоля и предпочтительно содержится в количестве от 5 до 30 масс. % по отношению к общей массе активной композиции, предпочтительно от 10 до 25 масс. %, более предпочтительно от 15 до 22 масс. %.

9. Стекловолокно для армирования композитных материалов, содержащее в качестве замасливателя, нанесенного на его поверхность, продукт реакции композиции по любому из пп. 1-8.

10. Стекловолокно по п. 9, отличающееся тем, что растворимость замасливателя, измеренная путем экстракции в аппарате Сокслета в толуоле, составляет от 50 до 98%, предпочтительно от 70 до 95%.

11. Композиционный материал, содержащий матрицу, армированную волокнами стекловолокна по любому из пп. 9 или 10.

12. Композиционный материал по п. 10, отличающийся тем, что матрица выбрана из термореактивных смол, предпочтительно эпоксидных, ненасыщенных полиэфирных, винилэфирных, полиуретановых, или из термопластичных полимеров, предпочтительно полипропилена (ПП), полибутилентерефгалата (ПБТ), полиэтилентерефталата (ПЭТ), полиэфирэфиркетона (ПЭЭК), полиэфиримида (ПЭИ), линейного полиуретана (ПУ), поликарбоната (ПК), полистирола и их сополимеров и терполимеров.

13. Композиционный материал по любому из пп. 11 или 12, содержащий от 60 до 65 об. % волокон стекловолокна, расположенных в одном направлении, имеющий сопротивление при испытании по методу короткой балки согласно ISO 14130, составляющее по меньшей мере 65 МПа, предпочтительно по меньшей мере 68 МПа, более предпочтительно по меньшей мере 70 МПа.

14. Композиционный материал по п. 11, содержащий от 60 до 65 об. % волокон стекловолокна, расположенных в одном направлении, имеющий сопротивление растяжению при 90° в соответствии с ISO 527/1, составляющее по меньшей мере 40 МПа, предпочтительно по меньшей мере 50 МПа, более предпочтительно по меньшей мере 55 МПа.

15. Композиционный материал по п. 11, содержащий 63 об. % волокон стекловолокна, расположенных в одном направлении, имеющий сопротивление усталости, определенное согласно ISO 13003:2003 при деформации растяжения под углом 0° от 0,12% до 1,2%, составляющее по меньшей мере 50000 циклов, предпочтительно по меньшей мере 100000 циклов, более предпочтительно по меньшей мере 120000 циклов, наиболее предпочтительно по меньшей мере 150000 циклов.

16. Применение композиционного материала по любому из пп. 11-15 в качестве конструкционного материала в области энергетики, предпочтительно ветряных турбин, крыльев ветряных мельниц, волновых и приливных преобразователей энергии; транспорта, предпочтительно автомобильного, например, для листовых рессор, сосудов высокого давления, аэрокосмического и морского транспорта; спорта, предпочтительно для велосипедов, клюшек и ракеток; и в военной области, предпочтительно для бронемашин.

| US20060204763 A1, 14.09.2006 | |||

| УПАКОВОЧНЫЙ ЛАМИНАТ | 2007 |

|

RU2455169C2 |

| Замасливатель для стекловолокна | 1975 |

|

SU763497A1 |

Авторы

Даты

2016-10-10—Публикация

2012-06-25—Подача