ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка притязает на приоритет по заявке на патент Соединенных Штатов №13/075640, поданной 30 марта 2011 г., которая представляет собой заявку с частичным продолжением предшествующей заявки на патент Соединенных Штатов №12/267963, поданной 10 ноября 2008 г., которая притязает на приоритет согласно разделу 35 Свода законов США, § 119(e), по предварительной заявке на патент Соединенных Штатов №61/002370, поданной 8 ноября 2007 г., каждая из которых включена в данную заявку путем ссылки во всей полноте.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к клеящей композиции для стекловолокон, склеенным стекловолокнам, стекловолоконным прядям и изделиям, армированным склеенными стекловолокнами.

УРОВЕНЬ ТЕХНИКИ

Клеящую композицию, функция которой заключается в придании желаемых свойств, типично наносят на стекловолокна после формирования стекловолокон. Используемые здесь термины "клеящая композиция", "проклейка", "связующая композиция", "связующее" или "клей" относятся к кроящей композиции, наносимой на волокна после формования. В некоторых вариантах осуществления клеящую композицию наносят на волокна непосредственно после формирования. Клеящие композиции могут обеспечивать защиту в ходе последующих технологических стадий, таких, при которых волокна проходят точки контакта, как при наматывании волокон и прядей на формовочную паковку, сушке клеящей композиции на водной основе или на основе растворителя, чтобы удалить воду или растворитель, скручивании с одной паковки на катушку, навивании для того, чтобы поместить пряжу на очень крупные паковки, обычно используемые в качестве основы ткани, мелкой резке во влажном или сухом состоянии, получении ровинга с формированием более крупных пучков или групп прядей, разматывании для использования в качестве армирующего материала и при других последующих технологических процессах.

Кроме того, клеящие композиции могут играть двойную роль при размещении на волокнах, которые армируют полимерные матрицы при получении композитов и других изделий. В некоторых областях приложения клеящая композиция может обеспечивать защиту, а также может обеспечивать совместимость между волокном и матричным полимером или смолой. Например, в некоторых областях приложения стекловолокна, имеющие формы тканых или нетканых материалов, матов, ровингов и рубленых прядей, использовались для компаундирования со смолами, такими как термореактивные и термопластичные смолы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Варианты осуществления настоящего изобретения относятся к водным клеящим композициям для стекловолокон. Более того, варианты осуществления настоящего изобретения дополнительно относятся к стекловолоконным прядям, включающим в себя по меньшей мере одно стекловолокно, по меньшей мере частично покрытое водной клеящей композицией настоящего изобретения. Стекловолоконные пряди, по меньшей мере частично покрытые водной клеящей композицией настоящего изобретения, могут быть использованы в областях приложения, относящихся к инкапсуляции, импрегнированию и армированию разнообразных смол, включая термопластичные и/или термореактивные смолы.

Варианты осуществления настоящего изобретения предоставляют водную клеящую композицию, включающую в себя кислотно-аминовый компонент, причем кислотно-аминовый компонент включает в себя молекулы по меньшей мере одного амина, связанные с молекулами по меньшей мере одной фосфорсодержащей кислоты и/или серосодержащей кислоты. В некоторых вариантах осуществления молекулы по меньшей мере одного амина связаны с молекулами по меньшей мере одной фосфорсодержащей кислоты или серосодержащей кислоты посредством льюисовских кислотно-основных взаимодействий.

В некоторых вариантах осуществления амин кислотно-аминового компонента включает в себя один или более химических типов амина, обычно используемых в клеящих композициях для стекловолокон, включая следующие, но без ограничения ими: аминосилановые связывающие агенты и аминные смазки. В некоторых вариантах осуществления амин кислотно-аминового компонента включает в себя имидазолины, алкилимидазолины, этоксилированные аминоксиды, производные полиаминовых жирных кислот или их смеси.

Более того, в некоторых вариантах осуществления фосфорсодержащая кислота кислотно-аминового компонента включает в себя фосфористую кислоту, фосфорноватистую кислоту, фосфоновую кислоту, фосфорорганические кислоты, фосфорную кислоту или их смеси. Кроме того, в некоторых вариантах осуществления серосодержащая кислота включает в себя сульфоновую кислоту, органосульфоновые кислоты, сероводород, сернистую кислоту, серную кислоту или их смеси. В некоторых вариантах осуществления фосфорсодержащая кислота или серосодержащая кислота могут включать в себя кислотные формы стабилизаторов, предложенных в патенте Соединенных Штатов №6207737, авторы Schell и др., который включен в данную заявку путем ссылки.

Молекулы по меньшей мере одного амина согласно некоторым вариантам осуществления настоящего изобретения связаны с молекулами по меньшей мере одной фосфорсодержащей кислоты и/или серосодержащей кислоты посредством электростатических взаимодействий, ковалентных связей, дипольных взаимодействий, водородных связей или вандерваальсовых взаимодействий или их сочетаний. В некоторых вариантах осуществления молекулы по меньшей мере одной фосфорсодержащей кислоты и/или серосодержащей кислоты по меньшей мере частично нейтрализуют молекулы по меньшей мере одного амина. В результате, в некоторых вариантах осуществления фосфорсодержащие кислоты и/или серосодержащие кислоты могут содействовать регулированию рН водных клеящих композиций настоящего изобретения.

В некоторых вариантах осуществления водной клеящей композиции настоящего изобретения кислотно-аминовый компонент включает в себя молекулы по меньшей мере одного амина, связанные с молекулами по меньшей мере одной фосфорсодержащей кислоты и/или серосодержащей кислоты и по меньшей мере одной дополнительной кислоты. В некоторых вариантах осуществления по меньшей мере одна дополнительная кислота выбрана для нейтрализации аминовых функциональностей молекул амина, которые не связаны с фосфорсодержащей кислотой или серосодержащей кислотой. По меньшей мере одна дополнительная кислота может также содействовать регулированию рН водной клеящей композиции при нейтрализации аминовых функциональностей, не связанных с фосфорсодержащей кислотой или серосодержащей кислотой.

В некоторых вариантах осуществления по меньшей мере одна дополнительная кислота выбрана в соответствии со способностью нейтрализовать аминовые функциональности и содействовать обеспечению желаемого рН для водной клеящей композиции. В одном варианте осуществления по меньшей мере одна дополнительная кислота включает в себя карбоновую кислоту. Согласно некоторым вариантам осуществления карбоновые кислоты могут включать в себя алкановые кислоты, включая следующие, но без ограничения ими: муравьиную кислоту, уксусную кислоту, пропионовую кислоту, масляную кислоту, валериановую кислоту, капроновую кислоту, энантовую кислоту, каприловую кислоту, пеларгоновую кислоту, каприновую кислоту, лауриновую кислоту, стеариновую кислоту или их смеси. Карбоновые кислоты в других вариантах осуществления могут включать в себя ненасыщенные карбоновые кислоты, такие как ароматические карбоновые кислоты, акриловые кислоты или их производные. В некоторых вариантах осуществления карбоновые кислоты могут включать в себя жирные кислоты или кетокислоты, такие как пировиноградная кислота и ацетоуксусная кислота. В некоторых вариантах осуществления по меньшей мере одна дополнительная кислота включает в себя угольную кислоту, аскорбиновую кислоту или их смеси.

В другом варианте осуществления настоящее изобретение предоставляет клеящую композицию, включающую в себя кислотно-аминосилановый компонент, причем кислотно-аминосилановый компонент включает в себя молекулы по меньшей мере одного аминосилана, связанные с молекулами по меньшей мере одной фосфорсодержащей кислоты и/или серосодержащей кислоты. Аминосилан может включать в себя любой аминосилан для использования в клеящей композиции, известный специалисту в данной области. Например, в некоторых вариантах осуществления аминосилан может включать в себя аминопропилтриалкоксисиланы, такие как γ-аминопропилтриметоксисилан и γ-аминопропилтриэтоксисилан, β-аминоэтилтриэтоксисилан, N-β-аминоэтиламино-пропилтриметоксисилан, 3-аминопропилдиметоксисилан или их смеси. Более того, фосфорсодержащие и серосодержащие кислоты, подходящие для связывания с по меньшей мере одним аминосиланом, соответствуют таковым, уже описанным здесь.

В некоторых вариантах осуществления кислотно-аминосилановый компонент включает в себя молекулы по меньшей мере одного аминосилана, связанные с молекулами по меньшей мере одной фосфорсодержащей кислоты и/или серосодержащей кислоты и по меньшей мере одной дополнительной кислоты. В некоторых вариантах осуществления по меньшей мере одна дополнительная кислота включает в себя карбоновые кислоты, как описано здесь.

В некоторых вариантах осуществления кислотно-аминовый компонент, такой как кислота-аминосилан, может придавать желаемые пленкообразующие свойства клеящей композиции, так что отдельный пленкообразующий компонент может быть исключен из клеящей композиции, или его количество в ней может быть существенно уменьшено. Кислотно-аминовый компонент может содействовать формированию пленки посредством обеспечения присутствия химических агентов с более высокой молекулярной массой, включающих в себя молекулы по меньшей мере одного амина, связанные с молекулами по меньшей мере одной фосфорсодержащей кислоты и/или серосодержащей кислоты.

В некоторых вариантах осуществления, тем не менее, клеящая композиция настоящего изобретения может далее включать по меньшей мере один пленкообразователь, который дополняет любые пленкообразующие характеристики, обеспечиваемые кислотно-аминовым компонентом. В одном варианте осуществления, например, клеящая композиция включает в себя по меньшей мере один пленкообразователь и кислотно-аминовый компонент, причем кислотно-аминовый компонент включает молекулы по меньшей мере одного амина, связанные с молекулами по меньшей мере одной фосфорсодержащей кислоты и/или серосодержащей кислоты.

Альтернативно, поскольку кислотно-аминовые компоненты могут придавать желаемые пленкообразующие характеристики клеящим композициям настоящего изобретения, в некоторых вариантах осуществления клеящая композиция настоящего изобретения не включает в себя химические агенты, которые в основном функционируют в качестве пленкообразователя. Кислотно-аминовый компонент может содействовать формированию пленки посредством обеспечения присутствия химических агентов с более высокой молекулярной массой, включающих в себя молекулы по меньшей мере одного амина, связанные с молекулами по меньшей мере одной фосфорсодержащей кислоты и/или серосодержащей кислоты.

В некоторых вариантах осуществления клеящие композиции настоящего изобретения могут далее включать один или более связывающих агентов, смазок, биоцидов и/или противовспенивающих агентов. В некоторых вариантах осуществления, в которых связывающие агенты и/или смазки включают в себя аминовые функциональности, связывающие агенты и/или смазки используются в дополнение к любому аминосилану аминофункциональной смазки, участвуя в формировании кислотно-аминового компонента.

Некоторые варианты осуществления настоящего изобретения предоставляют стекловолоконную прядь, включающую в себя по меньшей мере одно стекловолокно, по меньшей мере частично покрытое клеящей композицией настоящего изобретения. В некоторых вариантах осуществления клеящая композиция настоящего изобретения представляет собой первичную проклейку. В других вариантах осуществления клеящая композиция настоящего изобретения представляет собой вторичную проклейку. Термин "первичная проклейка" относится к клеящей композиции, наносимой на волокна непосредственно после формирования волокна. Термин "вторичная проклейка" относится к клеящей композиции, наносимой на волокна после нанесения первичной проклейки.

В некоторых вариантах осуществления, например, клеящую композицию настоящего изобретения, включающую в себя по меньшей мере один пленкообразователь и кислотно-аминовый компонент, наносят на по меньшей мере одно стекловолокно в качестве первичной проклейки. Клеящую композицию, включающую в себя кислотно-аминовый компонент без отдельного пленкообразователя, впоследствии наносят на по меньшей мере одно стекловолокно в качестве вторичной проклейки. Альтернативно, в других вариантах осуществления, например, клеящую композицию настоящего изобретения, включающую в себя кислотно-аминовый компонент без отдельного пленкообразователя, наносят на по меньшей мере одно стекловолокно в качестве первичной проклейки и клеящую композицию настоящего изобретения, включающую в себя кислотно-аминовый компонент и по меньшей мере один пленкообразователь, впоследствии наносят на по меньшей мере одно стекловолокно в качестве вторичной проклейки.

Варианты осуществления настоящего изобретения подразумевают применение любой описанной здесь клеящей композиции в качестве первичной проклейки или вторичной проклейки. В некоторых вариантах осуществления, в которых первичная проклейка включает в себя кислотно-аминовый компонент, впоследствии наносимая вторичная проклейка не включает в себя кислотно-аминовый компонент. Более того, в некоторых вариантах осуществления, в которых вторичная проклейка включает в себя кислотно-аминовый компонент, первичная проклейка, наносимая на стекловолокно, не включает в себя кислотно-аминовый компонент.

Некоторые варианты осуществления стекловолоконных прядей, включающих по меньшей мере одно волокно, по меньшей мере частично покрытое клеящей композицией настоящего изобретения, могут включать в себя непрерывные пряди или рубленые пряди. Более того, согласно некоторым вариантам осуществления непрерывные стекловолоконные пряди могут быть смотаны в единственную паковку, такую как формовочная паковка или паковка прямой вытяжки.

В некоторых вариантах осуществления стекловолоконные пряди настоящего изобретения включают в себя стекловолокна, имеющие диаметр по меньшей мере 21 мкм. В некоторых вариантах осуществления стекловолоконные пряди включают в себя стекловолокна, имеющие диаметр вплоть до примерно 35 мкм. В некоторых вариантах осуществления стекловолоконные пряди включают в себя стекловолокна, имеющие диаметр по меньшей мере примерно 22 мкм. В некоторых вариантах осуществления стекловолоконные пряди включают в себя стекловолокна, имеющие номинальный диаметр примерно 24 мкм. В некоторых вариантах осуществления стекловолоконные пряди, включающие в себя волокна большего диаметра (например, более примерно 21 мкм), могут быть использованы в качестве армирования в композите и могут приводить к композиту, предпочтительно имеющему физические свойства, сравнимые с композитами, армированными волокнами меньшего диаметра.

В другом аспекте настоящее изобретение предоставляет армированные стекловолокном термопластичные или термореактивные композиты. В некоторых вариантах осуществления армированный стекловолокном термопластичный или термореактивный композит включает в себя термопластичную смолу или термореактивную смолу и по меньшей мере одно стекловолокно, по меньшей мере частично покрытое клеящей композицией настоящего изобретения. Как предлагается здесь, стекловолокна, по меньшей мере частично покрытые клеящей композицией настоящего изобретения, могут иметь любую желаемую длину. В некоторых вариантах осуществления стекловолокна, по меньшей мере частично покрытые клеящей композицией настоящего изобретения, имеют размеры, подходящие для применения в областях приложения, относящихся к армированию длинными волокнами, включая G-LFT (гранулированный длинноволоконный термопласт) и D-LFT (прямой длинноволоконный термопласт).

Со стекловолокнами, по меньшей мере частично покрытыми клеящей композицией настоящего изобретения, может быть использована любая желаемая термопластичная или термореактивная смола. В некоторых вариантах осуществления термопластичные смолы, армированные стекловолокнами настоящего изобретения, могут включать в себя полиолефины, такие как полиэтилен и полипропилен, полиамиды, полифениленоксид, полистиролы или сложные полиэфиры, такие как полибутилентерефталат (ПБТ) и полиэтилентерефталат (ПЭТ). В некоторых вариантах осуществления термореактивные смолы, армированные стекловолокнами настоящего изобретения, могут включать в себя сложные полиэфирные смолы, полиимидные смолы, фенольные смолы и эпоксидные смолы.

В дополнительном варианте осуществления настоящее изобретение предоставляет способы изготовления армированного стекловолокном термопластичного или термореактивного композита. В одном варианте осуществления способ изготовления армированного стекловолокном термопластичного или термореактивного композита включает в себя предоставление множества стекловолокон, по меньшей мере частичное покрытие множества стекловолокон клеящей композицией настоящего изобретения и размещение множества покрытых стекловолокон в термопластичной или термореактивной смоле. Как предлагается здесь, стекловолокна могут быть собраны в непрерывные стекловолоконные пряди. Стекловолоконные пряди могут быть разрублены, оставлены непрерывными или собраны в ровинги для применения в приложениях, относящихся к армированию.

Эти и другие варианты осуществления описаны подробнее в нижеследующем подробном описании.

ПОДРОБНОЕ ОПИСАНИЕ

Применительно к данному описанию, если не указано иное, все числа, выражающие количества ингредиентов, реакционные условия и так далее, использованные в описании, следует понимать как модифицируемые во всех случаях термином "примерно". Соответственно, если не указано обратное, числовые параметры, изложенные в нижеследующем описании, представляют собой приближения, которые могут варьироваться в зависимости от желаемых свойств, которые стремятся получить настоящим изобретением. Как минимум, но не в качестве попытки ограничить применение принципа эквивалентов к объему формулы изобретения, каждый числовой параметр следует по меньшей мере истолковывать в свете числа приведенных значащих цифр и с использованием обычных методов округления.

Несмотря на то, что числовые диапазоны и параметры, устанавливающие широкий объем изобретения, представляют собой приближения, числовые величины, представленные в конкретных примерах, приведены насколько возможно точными. Любая числовая величина, однако, по своей природе включает в себя определенные ошибки, неизбежно являющиеся результатом стандартного отклонения, обнаруживаемого в соответствующих им проверочных измерениях. Более того, следует понимать, что все диапазоны, раскрытые здесь, охватывают все возможные поддиапазоны, входящие в них. Например, заявленный диапазон "от 1 до 10" следует рассматривать как включающий все возможные поддиапазоны между (и включая) минимальной величиной 1 и максимальной величиной 10; то есть все поддиапазоны, начиная с минимальной величины 1 или более, например от 1 до 6,1, и заканчивая максимальной величиной 10 или менее, например от 5,5 до 10. Кроме того, любую ссылку, именуемую как "включенную здесь", следует понимать как включенную во всей своей полноте.

Следует дополнительно отметить, что использованные в данном описании формы единственного числа включают объекты во множественном числе, если они не ограничены явно и недвусмысленно одним объектом.

Некоторые варианты осуществления настоящего изобретения относятся к новым клеящим композициям для стекловолокон. Описанные здесь клеящие композиции, в общем, относятся к водным клеящим композициям. Некоторые варианты осуществления клеящих композиций настоящего изобретения совместимы с разнообразными смолами, включая термореактивные смолы, термопластичные смолы и/или другие полимерные смолы. Некоторые варианты осуществления настоящего изобретения также относятся к стекловолоконным прядям, покрытым клеящими композициями. Кроме того, некоторые варианты осуществления настоящего изобретения относятся к продуктам, которые включают стекловолоконные пряди, таким как армированные волокном полимерные материалы.

Настоящее изобретение будет описано, в общем, в контексте его использования при получении, сборке и применении стекловолокон. Однако специалисту обычной квалификации в данной области было бы понятно, что настоящее изобретение может быть использовано при обработке других тканевых материалов.

Некоторые варианты осуществления стекловолоконных прядей настоящего изобретения могут иметь различные свойства. Например, некоторые варианты осуществления стекловолоконных прядей могут быть по меньшей мере частично покрыты клеящей композицией настоящего изобретения, в результате чего по меньшей мере частично покрытые стекловолоконные пряди совместимы с рядом смол, демонстрируя при этом приемлемые содержания порванных нитей, желаемое сопротивление истиранию и/или желаемую целостность пряди, а также другие свойства.

В некоторых вариантах осуществления настоящее изобретение предоставляет клеящую композицию, включающую в себя кислотно-аминовый компонент, причем кислотно-аминовый компонент включает в себя молекулы по меньшей мере одного амина, связанные с молекулами по меньшей мере одной фосфорсодержащей кислоты и/или серосодержащей кислоты. В некоторых вариантах осуществления молекулы по меньшей мере одного амина связаны с молекулами по меньшей мере одной фосфорсодержащей кислоты или серосодержащей кислоты посредством льюисовских кислотно-основных взаимодействий.

В некоторых вариантах осуществления амин кислотно-аминового компонента включает в себя любой амин, имеющий одну или более аминогрупп, пригодных для формирования связи с фосфорсодержащей кислотой или серосодержащей кислотой. В некоторых вариантах осуществления амин включает в себя первичный амин, вторичный амин или третичный амин или их смеси.

В некоторых вариантах осуществления амин кислотно-аминового компонента включает в себя один или более химических типов амина, обычно используемых в клеящих композициях для стекловолокон, включая аминосилановые связывающие агенты и аминные смазки. В некоторых вариантах осуществления амин кислотно-аминового компонента включает в себя аминосиланы, имидазолины, алкилимидазолины, этоксилированные аминоксиды, полиэтиленимин, полиаминовые производные жирной кислоты или их смеси. Подходящие аминосиланы могут включать в себя любой аминосилан для использования в клеящих композициях, известных специалисту в данной области. В одном варианте осуществления, например, аминосилан может включать в себя аминопропилтриалкоксисиланы, такие как γ-аминопропилтриметоксисилан и γ_аминопропилтриэтоксисилан, β-аминоэтилтриэтоксисилан, N-β-аминоэтиламинопропилтриметоксисилан, 3-аминопропилдиметоксисилан или их смеси.

В некоторых вариантах осуществления кислота кислотно-аминового компонента может включать в себя фосфорсодержащую кислоту. В некоторых вариантах осуществления атом фосфора фосфорсодержащей кислоты может находиться в любом из состояний окисления 3, 4 или 5. В других вариантах осуществления атом фосфора фосфорсодержащей кислоты не находится в наивысшем состоянии окисления, равном 5. Фосфорсодержащая кислота в некоторых вариантах осуществления включает в себя фосфористую кислоту, фосфорноватистую кислоту, гипофосфорную кислоту, фосфоновую кислоту, фосфорную кислоту или фосфорорганические кислоты.

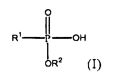

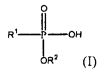

Фосфорорганические кислоты, подходящие для использования в некоторых вариантах осуществления настоящего изобретения, могут включать в себя таковые формулы (I)

,

,

в которой R1 представляет собой -алкил, -алкенил, -алкинил, -циклоалкил, -циклоалкенил, -гетероцикл, -арил или -гетероарил, a R2 представляет собой -водород, -алкил, -алкенил, -алкинил, -циклоалкил, -циклоалкенил, -гетероцикл, -арил или -гетероарил.

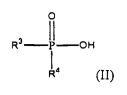

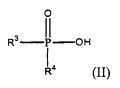

В другом варианте осуществления фосфорорганические кислоты, подходящие для использования в некоторых вариантах осуществления настоящего изобретения, могут включать в себя таковые формулы (II)

,

,

в которой R3 и R4 независимо выбраны из группы, состоящей из -водорода, -алкила, -алкенила, -алкинила, -циклоалкила, -циклоалкенила, -гетероцикла, -арила или -гетероарила.

Фосфорорганические кислоты в некоторых вариантах осуществления могут включать в себя фенилфосфиновую кислоту, дифенилфосфиновую кислоту, 4-метоксифенилфосфоновую кислоту, 4-гидроксифенилфосфоновую кислоту, 4-гидроксибутилфосфоновую кислоту, бензилгидрилфосфоновую кислоту, бензилфосфоновую кислоту, бутилфосфоновую кислоту, додецилфосфоновую кислоту, гептадецилфосфоновую кислоту, метилбензилфосфоновую кислоту, нафтилметилфосфоновую кислоту, октадецилфосфоновую кислоту, октилфосфоновую кислоту, пентилфосфоновую кислоту, фенилфосфоновую кислоту, стиролфосфоновую кислоту или их смеси.

В некоторых вариантах осуществления кислота кислотно-аминового компонента может включать в себя серосодержащую кислоту. В некоторых вариантах осуществления атом серы серосодержащей кислоты может находиться в любом из состояний окисления 2, 4 или 6. В других вариантах осуществления атом серы серосодержащей кислоты не находится в наивысшем состоянии окисления, равном 6. В одном варианте осуществления серосодержащая кислота включает в себя сульфоновую кислоту, органосульфоновые кислоты, сероводород, сернистую кислоту, серную кислоту или их смеси.

В некоторых вариантах осуществления кислотно-аминовый компонент включает в себя молекулы по меньшей мере одного амина, связанные с молекулами по меньшей мере одной фосфорсодержащей кислоты и/или серосодержащей кислоты и по меньшей мере одной дополнительной кислоты. В некоторых вариантах осуществления по меньшей мере одна дополнительная кислота включает в себя карбоновую кислоту, как описано в настоящей заявке.

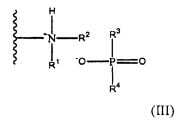

Согласно некоторым вариантам осуществления настоящего изобретения молекулы по меньшей мере одного амина связаны с молекулами по меньшей мере одной фосфорсодержащей кислоты и/или серосодержащей кислоты посредством электростатических взаимодействий, ковалентных связей, водородных связей, дипольных взаимодействий или вандерваальсовых взаимодействий или их сочетаний. Например, в одном варианте осуществления молекулы по меньшей мере одного амина связаны с молекулами по меньшей мере одной фосфорсодержащей кислоты посредством электростатических взаимодействий, как показано в формуле (III).

,

,

в которой R1-R4 независимо выбраны из группы, состоящей из -водорода, -алкила, -алкенила, -алкинила, -циклоалкила, -циклоалкенила, -гетероцикла, -арила или -гетероарила. Без ограничения какой-либо теорией, можно полагать, что фосфорсодержащая кислота предоставляет электрофильный ион водорода аминогруппе, нейтрализуя аминогруппу при взаимодействии "кислота Льюиса-основание". Перенос водорода приводит к положительному заряду на азоте аминогруппы, содействуя тем самым формированию электростатического взаимодействия с диссоциированной фосфорсодержащей кислотой. При нейтрализации основности аминовой функциональности молекулы фосфорсодержащей и/или серосодержащей кислоты могут способствовать регулировке рН водной клеящей композиции.

В некоторых вариантах осуществления молекула амина кислотно-аминового комплекса включает в себя единственную аминовую функциональность для связывания с фосфорсодержащей кислотой или серосодержащей кислотой. В некоторых вариантах осуществления молекула амина включает в себя множество аминовых функциональностей для связывания с одной или множеством молекул фосфорсодержащей кислоты и/или серосодержащей кислоты.

Например, в некоторых вариантах осуществления молекулы фосфорсодержащей и/или серосодержащей кислоты нейтрализуют по существу все аминовые функциональности молекул амина. В других вариантах осуществления молекулы фосфорсодержащей кислоты и/или серосодержащей кислоты нейтрализуют менее чем по существу все аминовые функциональности молекул амина.

В некоторых вариантах осуществления клеящая композиция настоящего изобретения включает в себя стехиометрические соотношения молекул фосфорсодержащей кислоты и/или серосодержащей кислоты к молекулам амина. В других вариантах осуществления клеящая композиция настоящего изобретения включает в себя нестехиометрические соотношения молекул фосфорсодержащей кислоты и/или серосодержащей кислоты к молекулам амина.

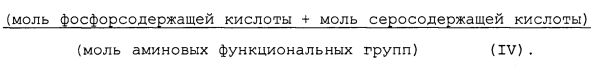

В некоторых вариантах осуществления молярное соотношение молекул фосфорсодержащей кислоты и/или серосодержащей кислоты к молекулам амина основано на молярном количестве аминовых функциональных групп, присутствующих в молекулах амина. В таких вариантах осуществления, например, молярное соотношение фосфорсодержащей кислоты и/или серосодержащей кислоты к амину определяется согласно формуле (IV):

В некоторых вариантах осуществления молярное соотношение, определяемое по формуле (IV), составляет менее примерно 1. В некоторых вариантах осуществления молярное соотношение, определяемое по формуле (IV), составляет менее примерно 0,75 или менее примерно 0,5. В некоторых вариантах осуществления молярное соотношение, определяемое по формуле (IV), составляет менее примерно 0,25 или менее примерно 0,10. В других вариантах осуществления молярное соотношение, определяемое по формуле (IV), составляет более примерно 1. В одном варианте осуществления молярное соотношение, определяемое по формуле (IV), составляет более примерно 2 или более примерно 3.

В некоторых вариантах осуществления молярное соотношение, определяемое по формуле (IV), составляет менее примерно 1. В некоторых вариантах осуществления молярное соотношение, определяемое по формуле (IV), составляет менее примерно 0,75 или менее примерно 0,5. В некоторых вариантах осуществления молярное соотношение, определяемое по формуле (IV), составляет менее примерно 0,25 или менее примерно 0,10. В других вариантах осуществления молярное соотношение, определяемое по формуле (IV), составляет более примерно 1. В одном варианте осуществления молярное соотношение, определяемое по формуле (IV), составляет более примерно 2 или более примерно 3.

При использовании формулы (IV) учитывается, что молекула амина, например, может включать в себя две аминовые функциональные группы. Следовательно, если в клеящей композиции представлен один моль молекул амина, то присутствуют два моля аминовых функциональных групп. Более того, если один моль фосфорсодержащей кислоты добавлен к клеящей композиции, включающей в себя молекулы амина, и не добавлены моли серосодержащей кислоты, формула (IV) приобретает вид (1+0)/2, что дает молярное соотношение фосфорсодержащей кислоты к амину, равное 0,5.

Клеящая композиция в некоторых вариантах осуществления включает в себя кислотно-аминовый компонент в количестве вплоть до примерно 100 массовых процентов в расчете на сумму твердых веществ. В некоторых вариантах осуществления клеящая композиция может включать в себя кислотно-аминовый компонент в количестве вплоть до примерно 80 массовых процентов или, в других вариантах осуществления, вплоть до примерно 60 массовых процентов в расчете на сумму твердых веществ. В некоторых вариантах осуществления клеящая композиция включает в себя кислотно-аминовый компонент в количестве более примерно 1 массового процента в расчете на сумму твердых веществ. В некоторых вариантах осуществления клеящая композиция включает в себя кислотно-аминовый компонент в количестве более примерно 10 массовых процентов в расчете на сумму твердых веществ. В одном варианте осуществления клеящая композиция включает в себя кислотно-аминовый компонент в количестве более примерно 40 массовых процентов в расчете на сумму твердых веществ. В некоторых вариантах осуществления клеящая композиция может включать в себя любое количество кислотно-аминового компонента, эффективное для придания желаемых свойств клеящей композиции.

Как здесь описано, кислотно-аминовый компонент водной клеящей композиции в некоторых вариантах осуществления включает в себя кислотно-аминосилановый компонент, причем кислотно-аминосилановый компонент включает в себя молекулы по меньшей мере одного аминосилана, связанные с молекулами по меньшей мере одной фосфорсодержащей кислоты и/или серосодержащей кислоты. Молекулы по меньшей мере одного аминосилана связаны с молекулами по меньшей мере одной фосфорсодержащей кислоты и/или серосодержащей кислоты электростатическими взаимодействиями, ковалентными связями, диполь-дипольными взаимодействиями, водородными связями или вандерваальсовыми взаимодействиями или их сочетаниями. В некоторых вариантах осуществления молекулы по меньшей мере одного аминосилана по меньшей мере частично нейтрализуются молекулами по меньшей мере одной фосфорсодержащей кислоты и/или серосодержащей кислоты при формировании кислотно-аминосиланового компонента. Например, в одном варианте осуществления фосфорсодержащая кислота, включающая в себя кислотную форму стабилизатора, может по меньшей мере частично нейтрализовать аминосилан в соответствии с тем, как представлено выше в формуле (III).

Неограничивающие примеры коммерчески доступных аминосиланов включают в себя γ-аминопропилтриэтоксисилан А-1100, N-(β-аминоэтил)-γ-аминопропилтриметоксисилан А-1120 и другие аминофункциональные силаны из серии А-1100 от OSi Specialties, а также 3-аминопропилтриэтоксисилан DYNASYLAN® АМЕО от Degussa AG, Дюссельдорф, Германия.

В некоторых вариантах осуществления клеящие композиции настоящего изобретения могут дополнительно включать в себя по меньшей мере один пленкообразователь, способный дополнять пленкообразующие характеристики кислотно-аминового компонента. В некоторых вариантах осуществления клеящие композиции настоящего изобретения могут включать в себя множество пленкообразователей. Может быть использован любой пленкообразователь, известный специалисту в данной области, не противоречащий целям настоящего изобретения. В некоторых вариантах осуществления подходящие пленкообразователи, например, могут быть совместимыми с одной или более полимерными смолами.

Выбор пленкообразователя может зависеть от подлежащей армированию полимерной смолы, определяясь задачей улучшения совместимости между смолой и стекловолокнами, покрытыми клеящей композицией, включающей в себя пленкообразователь. Кроме того, выбор пленкообразователя может зависеть от типа подлежащего склеиванию волокна.

В различных вариантах осуществления настоящего изобретения может быть использован ряд пленкообразователей. Неограничивающие примеры пленкообразователей для использования в различных вариантах осуществления настоящего изобретения включают в себя химически модифицированные полиолефины, полиуретаны, эпоксиды или их смеси или их водные дисперсии. В некоторых вариантах осуществления пленкообразователь может включать в себя один или более полиакрилатов, сложных полиэфиров или поли(винилацетатов).

В некоторых вариантах осуществления пленкообразователь, включающий в себя химически модифицированный полиолефин, предоставлен в виде водной эмульсии. Термин "химически модифицированный полиолефин" относится к полиолефинам, модифицированным кислотой или ангидридом кислоты, являющимся либо аморфными, либо кристаллическими, таким как таковые, полученные способом, подробно описанным в патенте Соединенных Штатов №3416990, патенте Соединенных Штатов №3437550 и патенте Соединенных Штатов №3483276, каждый из которых включен в данную заявку путем ссылки. Описание данных полиолефинов, их модификации и эмульсификации можно найти в патенте Соединенных Штатов №5130197, который включен в данную заявку путем ссылки.

Примером кристаллического карбоксилированного полипропиленового полимера, подходящего для использования в качестве пленкообразователя в некоторых вариантах осуществления настоящего изобретения, является смола типа HERCOPRIME®, коммерчески доступная от Hercules, Inc., Блумингтон, Делавэр. Примером аморфного карбоксилированного полипропиленового полимера является смола EPOLENE® Е-43, коммерчески доступная от Westlake Chemical Corporation, Лонгвью, Техас. Другим подходящим пленкообразующим материалом является водная эмульсия смолы EPOLENE Е-43, коммерчески доступная от Byk-Cera под торговым обозначением эмульсия Novacer 1841. Водная эмульсия аморфного карбоксилированного полипропилена CHEMCOR 43С30, коммерчески доступная от Chemical Corporation of America, представляет собой другой пример пленкообразователя, подходящего для использования в некоторых вариантах осуществления. Другим коммерчески доступным вариантом водной эмульсии полиолефина, подходящей для использования в качестве пленкообразователя в некоторых вариантах осуществления, является карбоксилированный аморфный полипропилен от National Starch, Procter Division, продаваемый под торговым обозначением полипропиленовая эмульсия Protolube RL-5440. Другим подходящим пленкообразователем является водная эмульсия имеющего высокую молекулярную массу полипропилена с привитым малеиновым ангидридом, коммерчески доступная от DSM, B.V., Нидерланды, под торговым обозначением Neoxil 605.

Подходящие пленкообразователи для некоторых вариантов осуществления включают в себя полиуретаны. В некоторых вариантах осуществления полиуретановые пленкообразующие материалы подходят для применения в приложениях по армированию полиамидных смол. В некоторых вариантах осуществления полиуретановые пленкообразующие композиции предоставляются в виде водных дисперсий, таких как, например, серия WITCOBOND®, поставляемых Crompton Corporation-Uniroyal Chemical, включая следующие, но без ограничения ими: WITCOBOND® W-290H и WITCOBOND® W-296. Дополнительные примеры коммерчески доступных полиуретановых водных дисперсий включают в себя Aquathane 516 от Reichhold Chemical Company и Hydrosize U2-01 от Hydrosize Technologies, Inc.

В некоторых вариантах осуществления полиуретановые пленкообразователи включают в себя водные растворы полиуретановых полимеров, сформированных реакцией между органическим изоцианатом или полиизоцианатом и органическим полигидроксилированным соединением или же простым полиэфирным или сложным полиэфирным полимером с концевой гидроксильной группой. В некоторых вариантах осуществления полиуретановая дисперсия может содержать сшивающую группу.

Другим примером подходящего полиуретана является водная эмульсия простого полиэфир-полиуретана NAJ-1037 от Bayer Chemical. Кроме того, полиуретан может быть частью дисперсии, включающей в себя полиуретан и блокированный изоцианат. Например, для использования в клеящих композициях настоящего изобретения могут подходить следующие эмульсии полиуретан/блокированный изоцианат: WITCOBOND 60Х (Crompton), Baybond 403 (Bayer), Baybond PU-130 (Bayer), Baybond XP-7055 (Bayer), Nopco D641 (Henkel), Neoxil 6158 (DSM) и Vestanat EP-DS-1205 (Degussa).

В некоторых вариантах осуществления настоящего изобретения по меньшей мере один пленкообразователь может включать в себя эпоксидные композиции. В некоторых вариантах осуществления эпоксидные пленкообразующие материалы подходят для применения в приложениях по армированию полиэтилен- или полибутилентерефталата. Подходящие эпоксидные композиции для использования в качестве пленкообразователей согласно некоторым вариантам осуществления включают в себя эпоксиды EPON и эпоксиды EPI-REZ, коммерчески доступные от Hexion Specialty Chemicals, Колумбус, Огайо.

Клеящие композиции настоящего изобретения в некоторых вариантах осуществления включают в себя по меньшей мере один пленкообразователь в количестве вплоть до примерно 85 массовых процентов в расчете на сумму твердых веществ. В других вариантах осуществления клеящая композиция включает в себя по меньшей мере один пленкообразователь в количестве вплоть до примерно 75 массовых процентов в расчете на сумму твердых веществ. В некоторых вариантах осуществления клеящая композиция включает в себя по меньшей мере один пленкообразователь в количестве вплоть до примерно 60 массовых процентов в расчете на сумму твердых веществ. В некоторых вариантах осуществления клеящая композиция включает в себя по меньшей мере один пленкообразователь в количестве вплоть до примерно 50 массовых процентов в расчете на сумму твердых веществ. В другом варианте осуществления клеящая композиция включает в себя по меньшей мере один пленкообразователь в количестве более чем примерно 5 массовых процентов в расчете на сумму твердых веществ.

Некоторые варианты осуществления клеящих композиций настоящего изобретения дополнительно включают в себя один или более связывающих агентов, не имеющих аминовой функциональности, в добавление к любым аминофункциональным связывающим агентам, участвующим в формировании кислотно-аминового компонента. Неограничивающие примеры связывающих агентов, не имеющих аминовой функциональности, включают в себя γ-изоцианатопропилтриэтоксисилан, винил-триметоксисилан, винил-триэтоксисилан, аллил-триметоксисилан, меркаптопропилтриметоксисилан, меркаптопропилтриэтоксисилан, глицидоксипропилтриэтоксисилан, глицидоксипропилтриметоксисилан, 4,5-эпоксициклогексилэтилтриметоксисилан, хлорпропилтриметоксисилан и хлорпропилтриэтоксисилан.

Неограничивающие варианты осуществления клеящих композиций настоящего изобретения могут также включать в себя множество связывающих агентов, некоторые из которых могут участвовать в формировании кислотно-аминового компонента, и другие, которые не участвуют в формировании кислотно-аминового компонента. Применение многочисленных связывающих агентов может, обеспечивая преимущество, приводить к клеящей композиции, совместимой с разнообразными смолами, включая термореактивные смолы, термопластичные смолы и другие смолы. Количество и тип каждого связывающего агента, используемого в клеящей композиции настоящего изобретения, можно подобрать, принимая за основу совместимость смолы, влияние на свойства стекловолоконных прядей (например, меньшее количество порванных нитей, сопротивление истиранию, целостность пряди и трение пряди) и совместимость с другими компонентами клеящей композиции.

В некоторых вариантах осуществления клеящая композиция настоящего изобретения включает в себя по меньшей мере один связывающий агент в количестве вплоть до примерно 40 массовых процентов в расчете на сумму твердых веществ. В другом варианте осуществления клеящая композиция включает в себя по меньшей мере один связывающий агент в количестве вплоть до примерно 25 массовых процентов или вплоть до примерно 15 массовых процентов в расчете на сумму твердых веществ. В некоторых вариантах осуществления клеящая композиция включает в себя по меньшей мере один связывающий агент в количестве вплоть до примерно 10 массовых процентов или вплоть до примерно 5 массовых процентов в расчете на сумму твердых веществ. В других вариантах осуществления клеящая композиция включает в себя по меньшей мере один связывающий агент в количестве вплоть до примерно 3 массовых процентов или вплоть до примерно 1 массового процента в расчете на сумму твердых веществ. Вышеупомянутые количества соответствуют связывающему агенту в клеящей композиции, который не участвует в формировании кислотно-аминового компонента.

В одном варианте осуществления клеящая композиция настоящего изобретения не включает в себя связывающий агент.

В некоторых вариантах осуществления клеящая композиция настоящего изобретения может дополнительно включать в себя по меньшей мере одну смазку. Может быть использована любая смазка, известная специалисту в данной области, не находящаяся в противоречии с целями настоящего изобретения. Смазки могут быть использованы, например, в клеящих композициях настоящего изобретения, чтобы содействовать внутреннему смазыванию (например, применительно к истиранию волокна о волокно) и содействовать внешнему смазыванию (например, применительно к истиранию стекла о точку контакта). В некоторых вариантах осуществления по меньшей мере одна смазка может включать в себя по меньшей мере одну катионную смазку. В других вариантах осуществления по меньшей мере одна смазка может включать в себя по меньшей мере одну неионную смазку. В дополнительном варианте осуществления по меньшей мере одна смазка может включать в себя по меньшей мере одну катионную смазку и по меньшей мере одну неионную смазку.

Катионные смазки могут быть использованы в вариантах осуществления настоящего изобретения, например, чтобы содействовать внутреннему смазыванию, например, уменьшением истирания нити о нить или стекла о стекло. В общем, большинство катионных смазок, известных специалистам в данной области, можно использовать в вариантах осуществления настоящего изобретения. Неограничивающие примеры катионных смазок, подходящих для применения в клеящих композициях настоящего изобретения, включают смазки с аминогруппами, смазки с этоксилированными аминоксидами и смазки с этоксилированными жирными амидами. Неограничивающим примером смазки с аминогруппой является модифицированный полиэтиленимин, например EMERY 6717, который представляет собой частично амидированный полиэтиленимин, коммерчески доступный от Pulcra Chemicals, Шарлотт, Северная Каролина. Другим примером катионной смазки, подходящей для использования в вариантах осуществления настоящего изобретения, является ALUBRASPIN 226, который представляет собой частично амидированный полиэтиленимин, коммерчески доступный от BASF Corp., Парсипанни, Нью-Джерси.

В некоторых вариантах осуществления смазка включает в себя один или более неполных сложных эфиров сополимера разветвленной карбоновой кислоты. Неполный сложный эфир и его производные представляют собой полимеры с боковыми углеводородными и этоксилированными сложноэфирными звеньями. Коммерчески доступным вариантом подходящего неполного сложного эфира сополимера разветвленной карбоновой кислоты является таковой от Akzo Chemie America, Чикаго, Иллинойс, под торговым обозначением неполный сложный эфир Ketjenlube 522 (ранее продаваемый как неполный сложный эфир DAPRAL® GE 202).

Неионные смазки в некоторых вариантах осуществления включают в себя по меньшей мере один воск. Примеры восков, подходящих для применения в настоящем изобретении, включают полиэтиленовый воск, парафиновый воск, полипропиленовый воск, микрокристаллические воски и окисленные производные данных восков. Одним примером полиэтиленового воска, подходящего для применения в настоящем изобретении, является Protolube HD-A, который представляет собой полиэтиленовый воск высокой плотности, коммерчески доступный от Bayer Corporation, Питтсбург, Пенсильвания. Примером парафинового воска, подходящего для применения в вариантах осуществления настоящего изобретения, является Elon PW, который представляет собой эмульсию парафинового воска, коммерчески доступную от Elon Specialties, Конкорд, Северная Каролина.

В соответствии с изложенным здесь, в некоторых вариантах осуществления в формировании кислотно-аминового компонента могут участвовать смазки, включающие в себя еще одну аминовую функциональность.

В некоторых вариантах осуществления клеящая композиция включает в себя по меньшей мере одну смазку в количестве вплоть до примерно 10 массовых процентов в расчете на сумму твердых веществ. В другом варианте осуществления клеящая композиция включает в себя по меньшей мере одну смазку в количестве вплоть до примерно 5 массовых процентов в расчете на сумму твердых веществ. В дополнительном варианте осуществления клеящая композиция включает в себя по меньшей мере одну смазку в количестве менее примерно 1 массового процента в расчете на сумму твердых веществ. В некоторых вариантах осуществления клеящая композиция включает в себя по меньшей мере одну смазку в количестве по меньшей мере 1 массовый процент в расчете на сумму твердых веществ. Вышеупомянутые количества соответствуют смазке в клеящей композиции, которая не участвует в формировании кислотно-аминового компонента.

В некоторых вариантах осуществления клеящая композиция настоящего изобретения может дополнительно включать в себя по меньшей мере один биоцид. Биоцид может быть добавлен в качестве меры предосторожности, чтобы предотвратить возможные проблемы, связанные с дрожжами, плесенью, аэробными бактериями и другими биологическими продуктами. Любые биоциды, известные специалистам в данной области для контроля органического роста в клеящих композициях для стекловолокна, могут быть, в общем, использованы в вариантах осуществления клеящих композиций настоящего изобретения. Неограничивающие примеры биоцидов, которые могут быть использованы в настоящем изобретении, включают оловоорганические биоциды, метилентиоционатные биоциды, нитробиоциды и хлорированные и бромированные соединения. Неограничивающим примером коммерчески доступного биоцида для использования в вариантах осуществления клеящих композиций настоящего изобретения является Bioban ВР-30 от Dow Chemical или Parmetol® DF35 от Schulke and Mayr.

В некоторых вариантах осуществления клеящие композиции настоящего изобретения имеют рН в диапазоне от примерно 5,0 до примерно 10,5. В других вариантах осуществления клеящие композиции настоящего изобретения имеют рН в диапазоне от примерно 6,0 до примерно 8,0. В некоторых вариантах осуществления клеящие композиции настоящего изобретения могут иметь рН менее примерно 5,0 или более примерно 10,5. В некоторых вариантах осуществления рН клеящей композиции регулируют так, чтобы он входил в пределы любого из вышеупомянутых диапазонов рН.

Некоторые варианты осуществления настоящего изобретения предоставляют стекловолоконную прядь, включающую в себя по меньшей мере одно стекловолокно, по меньшей мере частично покрытое клеящей композицией настоящего изобретения. В некоторых вариантах осуществления клеящая композиция настоящего изобретения представляет собой первичную клеящую композицию.

Например, в некоторых вариантах осуществления клеящую композицию настоящего изобретения, включающую в себя по меньшей мере один пленкообразователь и по меньшей мере один кислотно-аминовый компонент, наносят в качестве первичной клеящей композиции на по меньшей мере одно стекловолокно. Клеящую композицию, включающую в себя кислотно-аминовый компонент без отдельного пленкообразователя, впоследствии наносят в качестве вторичной клеящей композиции на по меньшей мере одно стекловолокно. Альтернативно, в других вариантах осуществления, например, клеящую композицию настоящего изобретения, включающую в себя кислотно-аминовый компонент без отдельного пленкообразователя, наносят в качестве первичной проклейки на по меньшей мере одно стекловолокно и клеящую композицию настоящего изобретения, включающую в себя кислотно-аминовый компонент и по меньшей мере один пленкообразователь, впоследствии наносят в качестве вторичной проклейки на по меньшей мере одно стекловолокно.

Стекловолоконные пряди, включающие в себя по меньшей мере одно волокно, по меньшей мере частично покрытое клеящей композицией настоящего изобретения, в некоторых вариантах осуществления могут включать в себя рубленые пряди. Рубленые стекловолоконные пряди в некоторых вариантах осуществления могут иметь длину в диапазоне от примерно 3 мм до примерно 25 мм. В других вариантах осуществления рубленые стекловолоконные пряди могут иметь длину в диапазоне от примерно 5 мм до примерно 25 мм. В другом варианте осуществления рубленые стекловолоконные пряди имеют длину менее примерно 5 мм или более примерно 25 мм.

Некоторые варианты осуществления стекловолоконных прядей, включающих в себя по меньшей мере одно волокно, по меньшей мере частично покрытое клеящей композицией настоящего изобретения, могут включать в себя непрерывные пряди. Более того, непрерывные стекловолоконные пряди в соответствии с некоторыми вариантами осуществления могут быть намотаны в одиночную паковку, такую как формовочная паковка или паковка прямой вытяжки. В некоторых вариантах осуществления множество стекловолоконных прядей, включающих в себя по меньшей мере одно волокно, по меньшей мере частично покрытое клеящей композицией настоящего изобретения, собирают в ровинги.

Специалистам обычной квалификации в данной области будет понятно, что настоящее изобретение может быть использовано при производстве, сборке и применении ряда стекловолокон. Могут быть использованы любые стекловолокна, известные специалисту в данной области, не противоречащие целям настоящего изобретения.

В общем, чтобы сформировать стекловолоконные пряди настоящего изобретения и/или чтобы армировать композит, могут быть использованы стекловолокна любого диаметра. В некоторых вариантах осуществления, чтобы сформировать стекловолоконные пряди и/или чтобы армировать композит, могут быть использованы стекловолокна относительно большого диаметра. В некоторых вариантах осуществления стекловолокна могут иметь диаметр по меньшей мере 21 мкм. В некоторых вариантах осуществления стекловолокна могут иметь диаметр вплоть до примерно 35 мкм. Стекловолокна для использования в некоторых вариантах осуществления могут иметь диаметр по меньшей мере примерно 22 мкм. В некоторых вариантах осуществления стекловолокна могут иметь номинальный диаметр примерно 24 мкм. В некоторых вариантах осуществления стекловолоконные пряди, включающие в себя волокна большего диаметра (например, более примерно 21 мкм), могут быть использованы в качестве армирования в композите и могут приводить к композиту, предпочтительно имеющему физические свойства, сравнимые с композитами, армированными волокнами меньшего диаметра.

Клеящие композиции настоящего изобретения могут быть нанесены на стекловолокна подходящими способами, известными специалисту в данной области, такими, как следующие, но без ограничения ими: приведение в контакт стекловолокна со статическим или динамическим устройством нанесения, таким как роликовое или конвейерное устройство нанесения, или распыление, или другими средствами. Общую концентрацию нелетучих компонентов в клеящей композиции можно регулировать в широком диапазоне в соответствии с подлежащими использованию средствами нанесения, характером проклеиваемого стекловолокна и массой высушенного клеевого покрытия, которое желательно для предполагаемого применения проклеенных стекловолокон. В некоторых вариантах осуществления клеящая композиция может быть нанесена на стекловолокна при операции формования волокон.

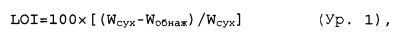

Количество клеящей композиции на стекловолокне может быть измерено как "потеря при прокаливании" или "LOI". Использованный здесь термин "потеря при прокаливании" или "LOI" означает массовый процент высушенной клеящей композиции, присутствующей на стекловолокне, определяемый уравнением 1:

в котором Wcуx представляет собой массу стекловолокна, сложенную с массой покрытия, после сушки в печи при 220°F (примерно 104°С) в течение 60 минут, а Wобнаж представляет собой массу обнаженного стекловолокна после нагревания стекловолокна в печи при 1150°F (примерно 621°С) в течение 20 минут и охлаждения до комнатной температуры в эксикаторе.

В некоторых вариантах осуществления стекловолоконная прядь настоящего изобретения имеет LOI в диапазоне от примерно 0,05 до примерно 1,5. В другом варианте осуществления стекловолоконная прядь настоящего изобретения имеет LOI в диапазоне от примерно 0,1 до примерно 0,5. В дополнительном варианте осуществления стекловолоконная прядь настоящего изобретения имеет LOI примерно 0,4.

Некоторые варианты осуществления настоящего изобретения относятся к армированным стекловолокном термопластичным или термореактивным композитам. В некоторых вариантах осуществления армированные стекловолокном термопластичные или термореактивные композиты включают в себя термопластичные или термореактивные смолы и по меньшей мере одно стекловолокно, по меньшей мере частично покрытое клеящей композицией настоящего изобретения. В некоторых вариантах осуществления термопластичные смолы, армированные стекловолокнами настоящего изобретения, включают в себя полиолефины, такие как полиэтилен и полипропилен, полиамиды, полифениленоксид, полистиролы, или сложные полиэфиры, такие как полибутилентерефталат (ПБТ) и полиэтилентерефталат (ПЭТ). В некоторых вариантах осуществления термореактивные смолы, армированные стекловолокнами настоящего изобретения, включают в себя сложные полиэфирные смолы, полиимидные смолы, фенольные смолы и эпоксидные смолы.

Стекловолокна могут быть использованы для армирования полимерных матриц в любых процессах формования, известных специалистам в данной области, с использованием либо рубленой пряди, непрерывной пряди, либо их смеси. Например, рубленые пряди волокна могут быть смешаны с расплавом матричной полимерной смолы. Композитный расплав может быть впоследствии сформован, чтобы получить полимерную деталь или устройство определенной формы. В некоторых вариантах осуществления стекловолокна смешивают с матричной полимерной смолой в сухую порошкообразную смесь.

Стекловолокна, по меньшей мере частично покрытые клеящей композицией настоящего изобретения, могут иметь любую желаемую длину. В некоторых вариантах осуществления стекловолокна, по меньшей мере частично покрытые клеящей композицией настоящего изобретения, имеют размеры, подходящие для использования в областях приложения по армированию длинным волокном, включая G-LFT (гранулированный длинноволоконный термопласт) и D-LFT (прямой длинноволоконный термопласт). В некоторых вариантах осуществления армированных волокном термопластичных композитов стекловолокна имеют аспектное соотношение в диапазоне примерно от 5 до 50. Использованное здесь "аспектное соотношение" относится к длине стекловолокна, поделенной на диаметр стекловолокна. В некоторых вариантах осуществления стекловолокно, по меньшей мере частично покрытое клеящей композицией настоящего изобретения, имеет аспектное соотношение по меньшей мере 100 или по меньшей мере 200.

В некоторых вариантах осуществления армированный волокном термопластичный или термореактивный композит включает в себя любое желаемое количество стекловолокон, по меньшей мере частично покрытых клеящей композицией настоящего изобретения. В одном варианте осуществления множество стекловолокон может присутствовать в количестве вплоть до примерно 90 массовых процентов композита. В другом варианте осуществления множество стекловолокон присутствует в количестве вплоть до примерно 80 массовых процентов композита. В некоторых вариантах осуществления множество стекловолокон присутствует в количестве вплоть до примерно 65 массовых процентов композита. В некоторых вариантах осуществления множество стекловолокон присутствует в количестве более примерно 10 массовых процентов композита. В некоторых вариантах осуществления множество стекловолокон присутствует в количестве более примерно 20 массовых процентов композита. В другом варианте осуществления множество стекловолокон присутствует в количестве более примерно 30 массовых процентов композита.

В некоторых вариантах осуществления композиты настоящего изобретения могут быть армированы стекловолокнами, по меньшей мере частично покрытыми клеящими композициями, описанными здесь, и где они имеют относительно большие диаметры. Например, некоторые варианты осуществления композитов могут быть армированы стекловолокнами, имеющими диаметр по меньшей мере 21 мкм, имеющими диаметр по меньшей мере 22 мкм или имеющими номинальный диаметр примерно 24 мкм.

В некоторых вариантах осуществления композиты, армированные стекловолокнами относительно большого диаметра, могут приводить к композиту, предпочтительно имеющему механические свойства, сравнимые с композитами, армированными волокнами меньшего диаметра. Полипропилен представляет собой один пример термопластичной смолы, которая при армировании стекловолокнами относительно большого диаметра может иметь механические свойства, сравнимые с таковыми при ее армировании волокнами меньшего диаметра. Неограничивающие примеры таких свойств включают прочность при растяжении, модуль растяжения, прочность при изгибе и модуль изгиба.

Варианты осуществления настоящего изобретения также предоставляют способы изготовления армированного стекловолокном термопластичного или термореактивного композита. В одном варианте осуществления способ изготовления армированного стекловолокном термопластичного или термореактивного композита включает в себя предоставление множества стекловолокон, по меньшей мере частичное покрытие множества стекловолокон клеящей композицией настоящего изобретения и размещение множества покрытых стекловолокон в термопластичной или термореактивной смоле. Как предлагается здесь, стекловолокна могут быть собраны в непрерывные стекловолоконные пряди. Стекловолоконные пряди могут быть нарублены, оставаться непрерывными или собраны в ровинги для приложений по армированию термопластичных или термореактивных смол.

Некоторые иллюстративные варианты осуществления настоящего изобретения будут проиллюстрированы далее в следующих конкретных, неограничивающих примерах.

ПРИМЕР 1

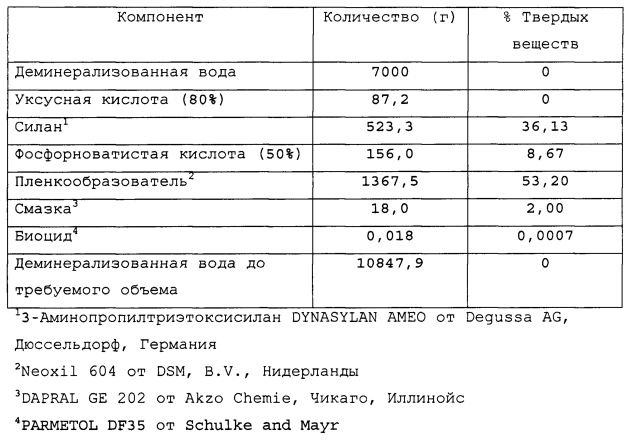

Неограничивающий вариант осуществления клеящей композиции настоящего изобретения получали согласно следующей рецептуре:

Клеящая рецептура (20 литров)

Клеящую композицию примера 1 получали, внося примерно 7 литров деминерализованной воды в основной смесительный резервуар с перемешивающим устройством. В основной смесительный резервуар добавляли заданное количество уксусной кислоты, и полученный раствор перемешивали в течение пяти минут. После перемешивания в основной смесительный резервуар добавляли заданное количество аминосилана и перемешивали в течение 10 минут полученный раствор. Затем в основной смесительный резервуар добавляли заданное количество фосфорноватистой кислоты и перемешивали в течение 10 минут полученный раствор. Добавление фосфорноватистой кислоты в основной смесительный резервуар вызывало формирование кислотно-аминового компонента, включающего в себя аминосилан и фосфорноватистую кислоту.

Затем в смесительный резервуар с перемешиванием добавляли заданное количество пленкообразователя. В резервуар предварительного перемешивания добавляли горячую воду, и заданное количество смазки добавляли в резервуар предварительного перемешивания. Затем полученную смесь перемешивали в течение 10 минут, чтобы диспергировать смазку. Затем дисперсию смазки добавляли в основной смесительный резервуар. В основной смесительный резервуар добавляли заданное количество биоцида и добавляли деминерализованную воду для доведения объема рецептуры до 20 литров. Полученная клеящая композиция имела рН примерно 7,5.

ПРИМЕР 2

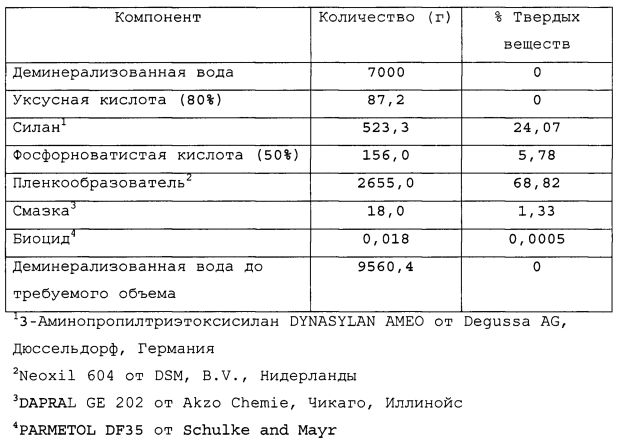

Неограничивающий вариант осуществления клеящей композиции настоящего изобретения получали согласно следующей рецептуре:

Клеящая рецептура (20 литров)

Клеящую композицию примера 2 получали, добавляя примерно 7 литров деминерализованной воды в основной смесительный резервуар с перемешивающим устройством. В основной смесительный резервуар добавляли заданное количество уксусной кислоты, и полученный раствор перемешивали в течение пяти минут. После перемешивания в основной смесительный резервуар добавляли заданное количество аминосилана и перемешивали в течение 10 минут полученный раствор. Затем в основной смесительный резервуар добавляли заданное количество фосфорноватистой кислоты и перемешивали в течение 10 минут полученный раствор. Добавление фосфорноватистой кислоты в основной смесительный резервуар вызывало формирование кислотно-аминового компонента, включающего в себя аминосилан и фосфорноватистую кислоту, как представлено здесь.

Затем в смесительный резервуар с перемешиванием добавляли заданное количество пленкообразователя.

В резервуар предварительного перемешивания добавляли горячую воду, и заданное количество смазки добавляли в резервуар предварительного перемешивания. Затем полученную смесь перемешивали в течение 10 минут, чтобы диспергировать смазку. Затем дисперсию смазки добавляли в основной смесительный резервуар. В основной смесительный резервуар добавляли заданное количество биоцида и добавляли деминерализованную воду для доведения объема рецептуры до 20 литров. Полученная клеящая композиция имела рН примерно 7,5.

ПРИМЕР 3

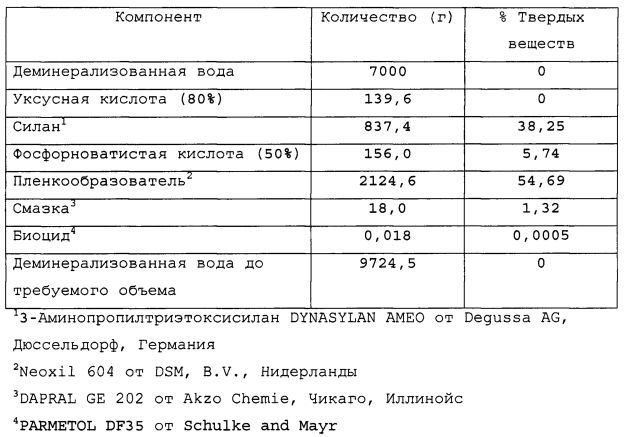

Неограничивающий вариант осуществления клеящей композиции настоящего изобретения получали согласно следующей рецептуре:

Клеящая рецептура (20 литров)

Клеящую композицию примера 3 получали, добавляя примерно 7 литров деминерализованной воды в основной смесительный резервуар с перемешивающим устройством. В основной смесительный резервуар добавляли заданное количество уксусной кислоты, и полученный раствор перемешивали в течение пяти минут. После перемешивания в основной смесительный резервуар добавляли заданное количество аминосилана и перемешивали в течение 10 минут полученный раствор. Затем в основной смесительный резервуар добавляли заданное количество фосфорноватистой кислоты и перемешивали в течение 10 минут полученный раствор. Добавление фосфорноватистой кислоты в основной смесительный резервуар вызывало формирование кислотно-аминового компонента, включающего в себя аминосилан и фосфорноватистую кислоту, как представлено здесь.

Затем в смесительный резервуар с перемешиванием добавляли заданное количество пленкообразователя.

В резервуар предварительного перемешивания добавляли горячую воду, и заданное количество смазки добавляли в резервуар предварительного перемешивания. Затем полученную смесь перемешивали в течение 10 минут, чтобы диспергировать смазку. Затем дисперсию смазки добавляли в основной смесительный резервуар. В основной смесительный резервуар добавляли заданное количество биоцида и добавляли деминерализованную воду для доведения объема рецептуры до 20 литров. Полученная клеящая композиция имела рН примерно 7,5.

ПРИМЕР 4

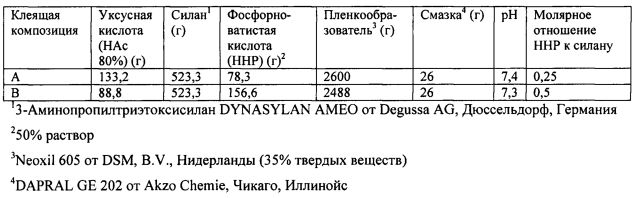

Неограничивающие варианты осуществления клеящих композиций настоящего изобретения, имеющих рецептуры А и В, получали согласно методике примера 1. Каждая из клеящих композиций А и В включала фосфорсодержащую кислоту, включающую в себя фосфорноватистую кислоту, приводящую к формированию кислотно-аминового компонента, включающего в себя аминосилан и фосфорноватистую кислоту.

Клеящая рецептура (20 литров)

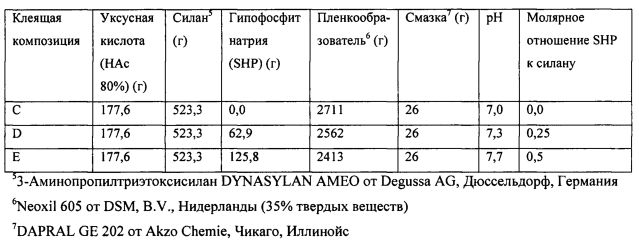

Сравнительные клеящие композиции, имеющие рецептуры С, D и Е, получали согласно методике примера 1. Сравнительные клеящие композиции не включали фосфорсодержащую кислоту или серосодержащую кислоту для формирования кислотно-аминового компонента. В клеящих композициях D и Е компонент фосфорноватистой кислоты заменяли кислой солью, гипофосфитом натрия, полученным от Transmare, B.V., Нидерланды. Клеящая композиция С не содержала кислоты, отличной от уксусной кислоты.

Клеящая рецептура (20 литров)

Клеящую композицию А по меньшей мере частично наносили на непрерывные стекловолоконные нити, используя устройство нанесения клея. Стекловолоконные нити собирали в пряди, а пряди собирали в непрерывный ровинг. Ровинг впоследствии сматывали в формовочную паковку на мотальном устройстве и высушивали с использованием традиционной технологии. Вышеупомянутые способы нанесения, сборки, сматывания и сушки независимо повторяли для каждой из клеящих композиций В-Е для получения независимых формовочных паковок ровингов для каждой клеящей композиции.

Непрерывный ровинг, включающий в себя стекловолоконные нити, по меньшей мере частично покрытые клеящей композицией А, испытывали на стойкость к разрушению нитей (путем сбора летучего материала) согласно следующему способу. Непрерывный ровинг прикрепляли к намоточному барабану и протягивали поперек пяти натяжных брусьев в приемник для сбора летучего материала в течение периода времени, достаточного для вытягивания примерно от 0,5 кг до 1 кг непрерывного ровинга поперек натяжных брусьев. Все сломанные нити, образовавшиеся в результате вытягивания ровинга поперек натяжных брусьев, захватывались приемником для сбора летучего материала. После завершения вытягивания взвешивали сломанные нити, собранные в приемнике для сбора летучего материала. Кроме того, также взвешивали непрерывный ровинг с длиной, протянутой через пять натяжных брусьев. После этого определяли величину массы летучего материала по формуле (V):

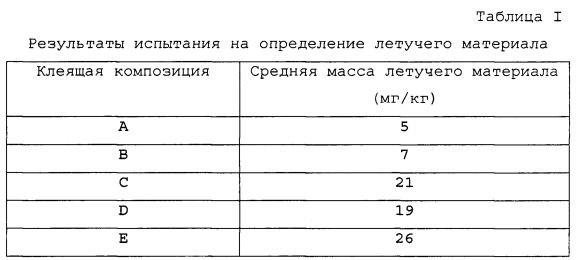

Вышеупомянутый способ испытания на определение летучего материала независимо повторяли для непрерывных ровингов для каждой формовочной паковки, соответствующей клеящим композициям В-Е. Результаты испытания на определение летучего материала приведены в таблице I.

Как представлено в таблице I, непрерывные ровинги, включающие в себя стекловолокна, по меньшей мере частично покрытые клеящими композициями А или В, включающими в себя кислотно-аминовый компонент, демонстрировали на порядок величины меньше сломанных нитей в испытании на определение летучего материала по сравнению с непрерывными ровингами клеящих композиций С-Е. Уменьшение количества сломанных нитей для клеящих композиций А и В указывает на то, что клеящие композиции в достаточной степени распространялись по поверхностям волокон, придавая защиту волокнам в процессе испытания. Желаемые свойства распространения клеящих композиций А и В, включающих в себя кислотно-аминовый компонент, могут быть отнесены к пленкообразующим свойствам кислотно-аминового компонента. Непрерывные ровинги, включающие в себя стекловолокна, по меньшей мере частично покрытые клеящими композициями D или Е, демонстрировали значительно более высокие количества сломанных нитей. Клеящие композиции D и Е не содержали кислотно-аминового компонента, поскольку для получения данных клеящих композиций использовали соль фосфорсодержащей кислоты.

ПРИМЕР 5

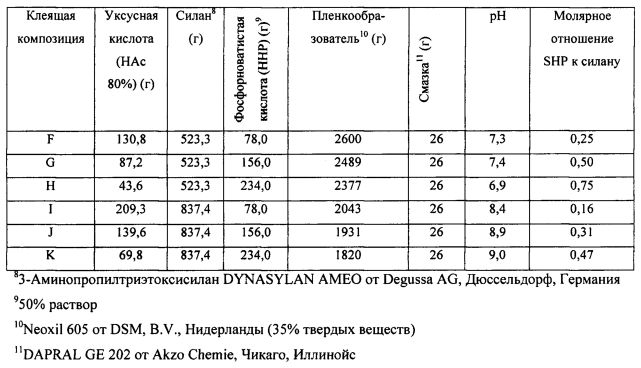

Неограничивающие варианты осуществления клеящих композиций настоящего изобретения, имеющих рецептуры F-K, получали согласно методике примера 1. Каждая из клеящих композиций F-K включала фосфорсодержащую кислоту, включающую в себя фосфорноватистую кислоту, приводящую к формированию кислотно-аминового компонента, включающего в себя аминосилан и фосфорноватистую кислоту.

Клеящая рецептура (20 литров)

Сравнительные клеящие композиции, имеющие рецептуры L-Q, получали согласно методике примера 1. Сравнительные клеящие композиции не включали фосфорсодержащую кислоту или серосодержащую кислоту для формирования кислотно-аминового компонента. В клеящих композициях L-Q компонент фосфорноватистой кислоты заменяли кислой солью, гипофосфитом натрия, полученным от Transmare, B.V., Нидерланды.

Клеящая рецептура (20 литров)

Клеящую композицию F наносили на непрерывные стекловолоконные нити, используя устройство нанесения клея, и непрерывные стекловолоконные нити собирали в пряди. Непрерывные стекловолоконные нити впоследствии рубили на стекловолоконные пряди длиной 4,5 мм и сушили согласно стандартной технологии. Вышеупомянутые процессы нанесения, сборки, рубки и сушки повторяли для каждой из клеящих композиций G-Q для получения рубленых стекловолоконных прядей, соответствующих каждой клеящей композиции G-Q.

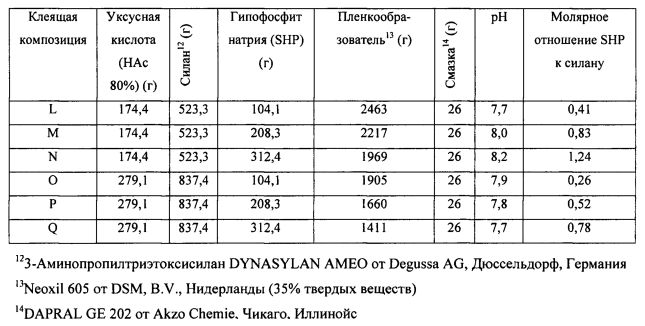

Рубленые стекловолоконные пряди каждой клеящей композиции F-Q впоследствии испытывали на стойкость к образованию пуха в соответствии со следующей методикой. Рубленые пряди в количестве 120 г взвешивали в первой стальной чашке, в которую была помещена антистатическая ткань. Рубленые пряди в количестве 120 г взвешивали во второй стальной чашке, в которую была помещена вторая антистатическая ткань. Обе стальные чашки, содержащие рубленые стекловолоконные пряди, закрепляли во встряхивающем устройстве производства Red Devil Equipment Company, Плимут, Миннесота, и подвергали встряхиванию в течение 6 минут. После встряхивания рубленые стекловолоконные пряди первой стальной чашки просеивали, чтобы отделить весь пух, образовавшийся в результате обработки встряхиванием. Весь пух взвешивали. Рубленые стекловолоконные пряди второй стальной чашки дополнительно просеивали и весь пух, полученный в результате, взвешивали. Процент (%) пуха для рубленых стекловолоконных прядей каждой стальной чашки рассчитывали делением массы пуха на 120 г и умножением полученной величины на 100. Затем, процент (%) пуха для рубленых стекловолоконных прядей первой и второй стальных чашек усредняли, получая конечную величину % пуха.

Испытание на пух выполнялось для рубленых стекловолоконных прядей каждой клеящей композиции F-Q. Результаты испытания на пух приведены в таблице II.

Как показано в таблице II, рубленые стекловолоконные пряди, включающие в себя стекловолокна, по меньшей мере частично покрытые клеящими композициями настоящего изобретения, включающими в себя кислотно-аминовый компонент (F-K), показывали % пуха на порядок величины, а в некоторых случаях на два порядка величины меньше, чем клеящие композиции, не содержащие кислотно-аминового компонента.

Уменьшение в % пуха для клеящих композиций F-K указывает на то, что клеящие композиции были в достаточной степени распространены по поверхностям волокон, чтобы улучшить целостность рубленых стекловолоконных прядей. Желаемые свойства распространения клеящих композиций F-K, включающих в себя кислотно-аминовый компонент, могут быть отнесены к пленкообразующим свойствам кислотно-аминового компонента. Рубленые стекловолоконные пряди, включающие в себя стекловолокна, по меньшей мере частично покрытые одной из клеящих композиций L-Q, демонстрировали значительно больший % пуха. Клеящие композиции L-Q не содержали кислотно-аминового компонента, поскольку для получения данных клеящих композиций использовали соль фосфорсодержащей кислоты.

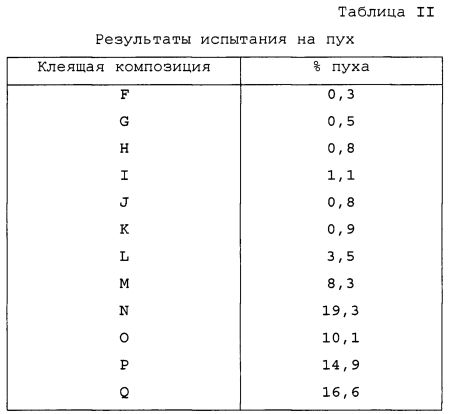

ПРИМЕР 6

Неограничивающий вариант осуществления клеящей композиции настоящего изобретения получали в соответствии со следующей рецептурой: Клеящая рецептура (1000 кг)

Вышеуказанную клеящую композицию получали, внося примерно 370 кг деминерализованной воды в основной смесительный резервуар с перемешивающим устройством. В основной смесительный резервуар добавляли заданное количество уксусной кислоты, и полученный раствор перемешивали в течение пяти минут. После перемешивания в основной смесительный резервуар добавляли заданное количество аминосилана и перемешивали в течение 10 минут полученный раствор. Затем в основной смесительный резервуар добавляли заданное количество фосфорноватистой кислоты и перемешивали в течение 10 минут полученный раствор. Добавление фосфорноватистой кислоты в основной смесительный резервуар вызывало формирование кислотно-аминового компонента, включающего в себя аминосилан и фосфорноватистую кислоту, как изложено здесь. Проверяли значение рН и регулировали его до 6,3, используя уксусную кислоту.

Впоследствии в основной смесительный резервуар с перемешиванием добавляли заданное количество пленкообразователя.

Горячую воду добавляли в резервуар предварительного перемешивания, и заданное количество смазки добавляли в резервуар предварительного перемешивания. Впоследствии полученную смесь перемешивали в течение 10 минут, чтобы диспергировать смазку. Затем дисперсию смазки добавляли в основной смесительный резервуар. После этого в основной смесительный резервуар добавляли противовспенивающий агент. Затем в резервуар предварительного перемешивания добавляли холодную воду, и заданное количество биоцида добавляли в резервуар предварительного перемешивания. После этого полученную смесь перемешивали в течение 10 минут. Затем биоцидную смесь добавляли в основной смесительный резервуар. Деминерализованную воду добавляли для доведения объема рецептуры до 1000 кг. В заключении, в основной смесительный резервуар добавляли дополнительную уксусную кислоту, чтобы довести конечное значение рН до примерно 7,0. Полученная клеящая композиция имела рН примерно 7,0 и суммарное содержание твердых веществ 17,5 массовых процентов.

ПРИМЕР 7

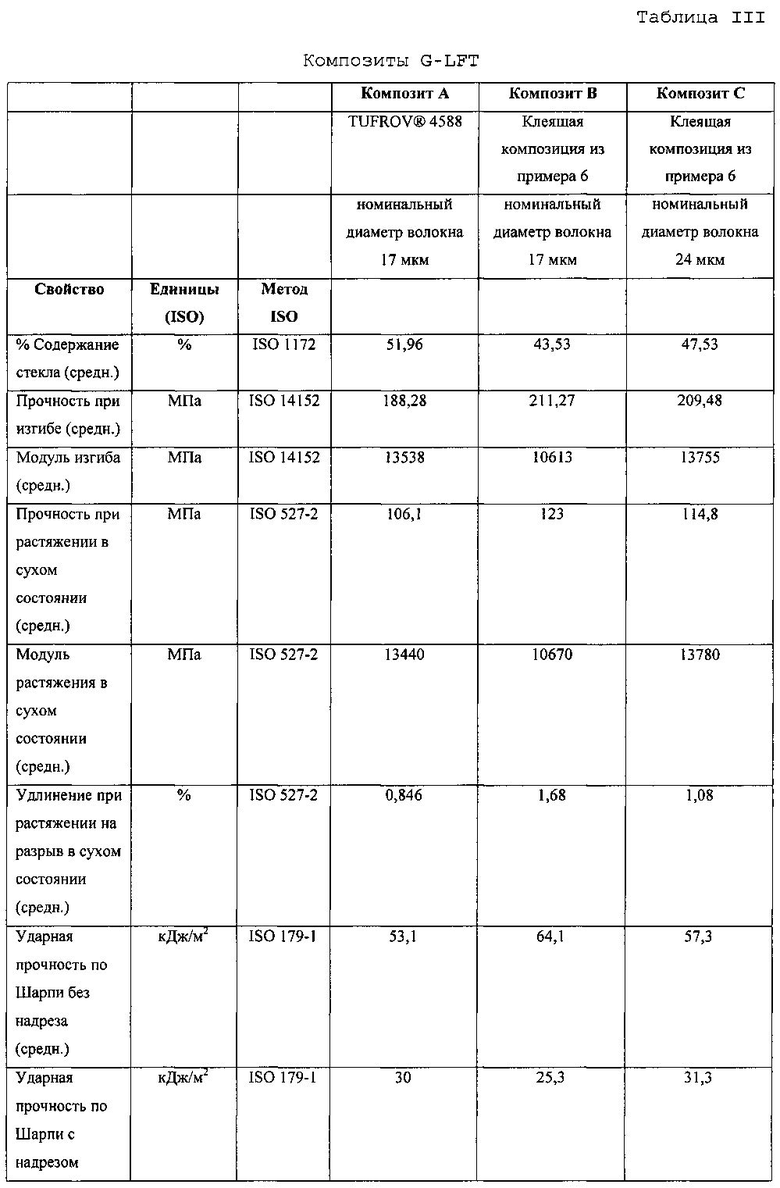

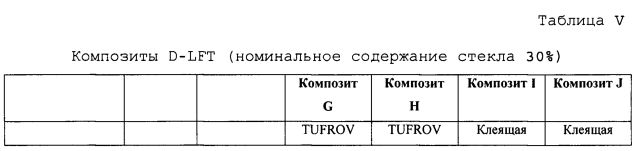

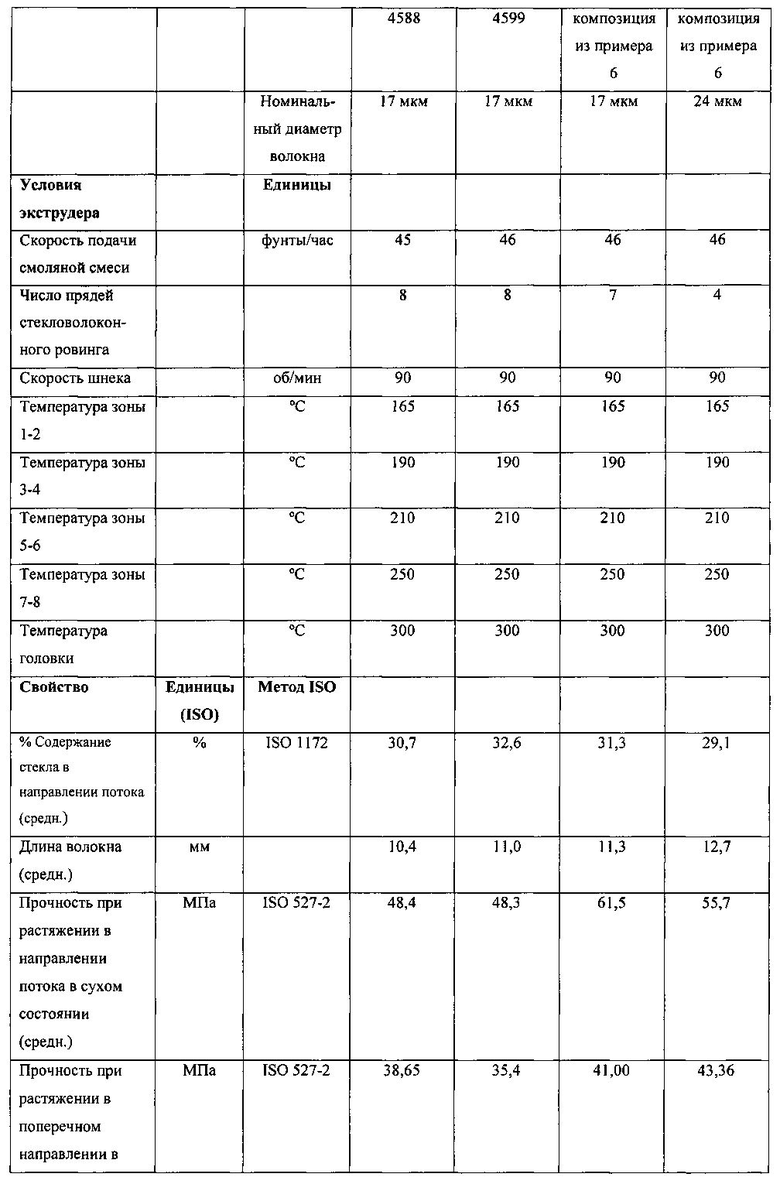

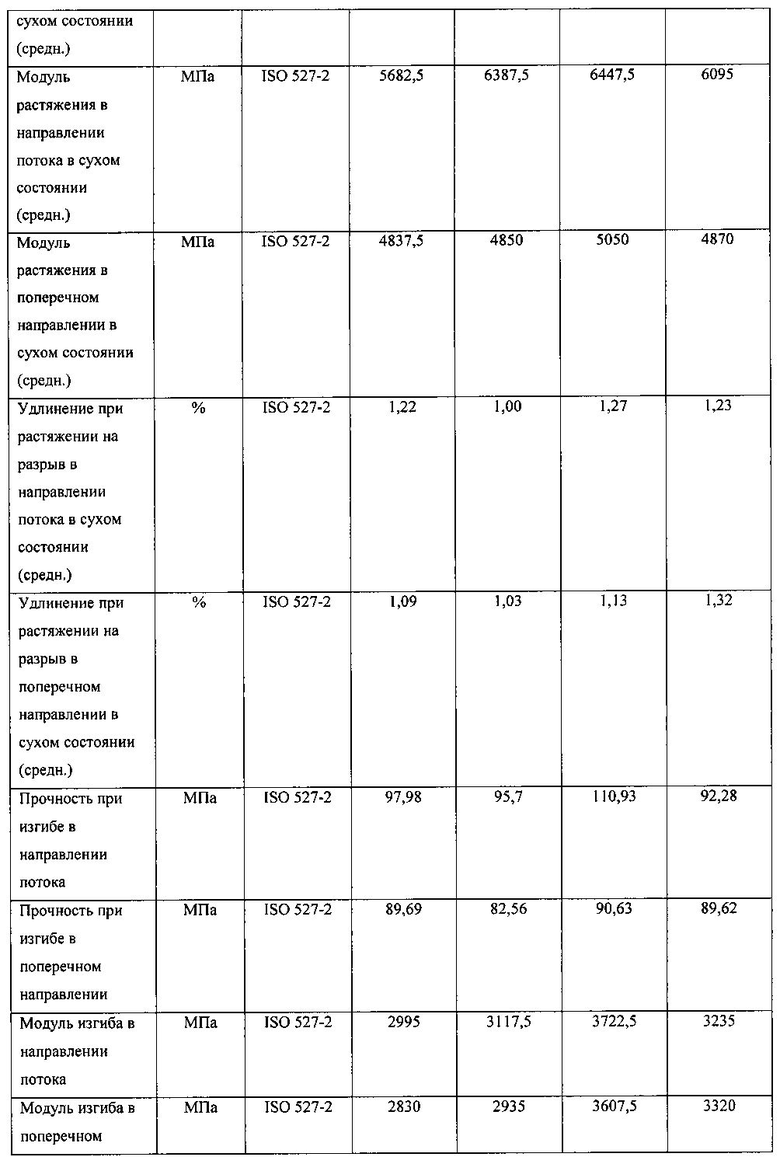

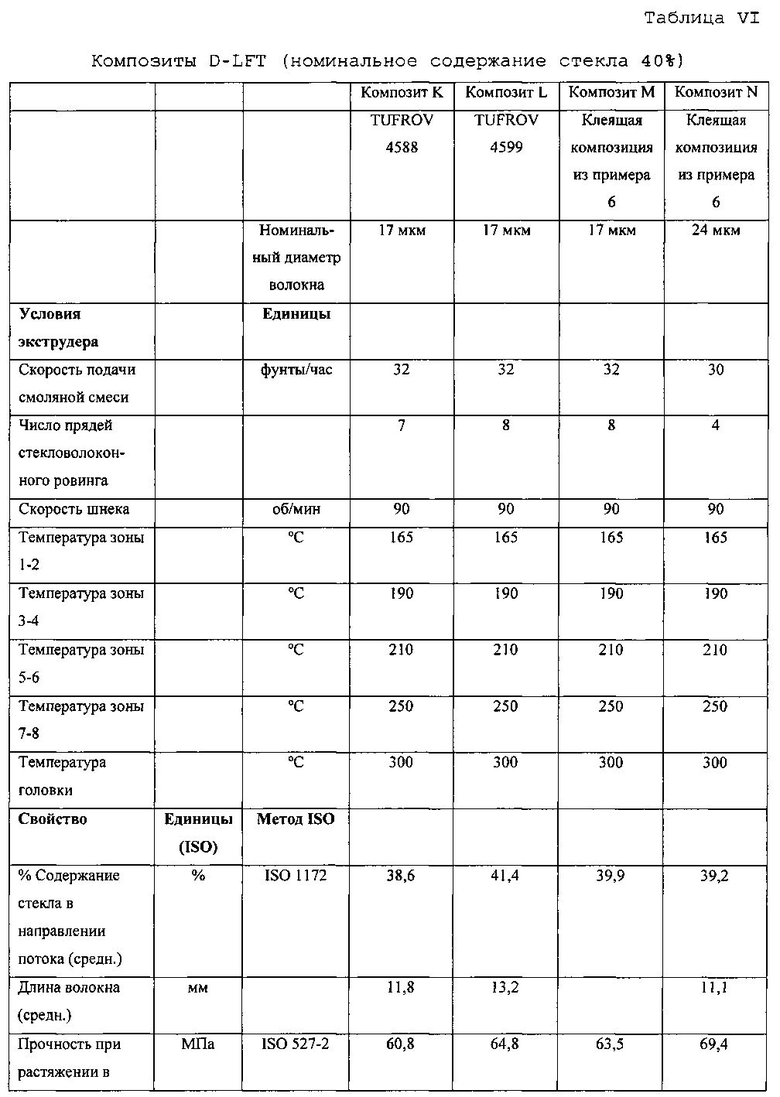

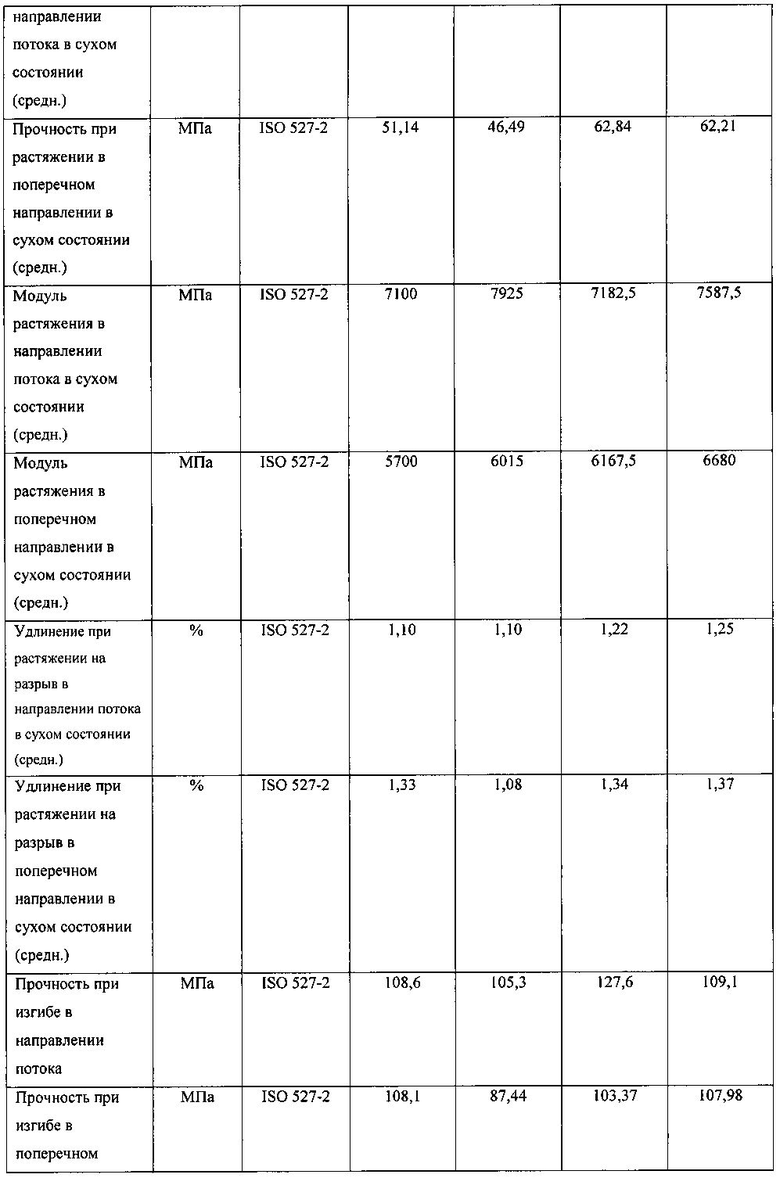

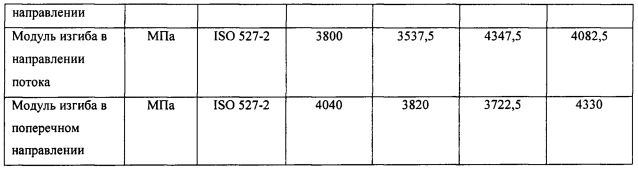

Также оценивали свойства композитов, армированных стекловолокнами, по меньшей мере частично покрытыми клеящими композициями настоящего изобретения. В данном примере три разных стекловолоконных продукта компаундировали в виде G-LFT (гранулированного длинноволоконного термопласта) и испытывали в армированных полипропиленовых композитах.

Ниже в таблице III описаны три композита, которые были испытаны, и приведена информация относительно определенных испытаний, которые были проведены, и их результатов. Композит А изготавливали, используя коммерческий продукт TUFROV® 4588 от PPG, который совместим с полипропиленом и включает стекловолокна, имеющие номинальный диаметр 17 мкм. Композиты В и С, каждый, изготавливали из стекловолокон, покрытых клеящей композицией, описанной выше в примере 6. Стекловолокна, использованные в композите В, имели номинальный диаметр 17 мкм, а стекловолокна, использованные в композите С, имели номинальный диаметр 24 мкм.

Стекловолоконные пряди, включающие в себя стекловолокна, по меньшей мере частично покрытые клеящими композициями, использовали затем для того, чтобы изготовить композиты. Композиты А-С, каждый, изготавливали, используя одни и те же оборудование и методики. При изготовлении каждого композита стекловолоконные ровинги (включающие в себя указанные стекловолокна) обрабатывали на линии получения G-LFT поперечной пултрузией, что приводило к гранулам, имеющим номинальную длину ~12 мм (~0,5 дюйма). Полимерная смола, использованная для формирования гранул, представляла собой гомополимерный полипропилен 3860Х, коммерчески доступный от Total Petrochemicals. Другими ингредиентами, использованными для формирования гранул, являлись: (a) BONDYRAM® 1001 от Polyram, который представляет собой полипропиленовый гомополимер, модифицированный малеиновым ангидридом, где малеиновый ангидрид присутствует в количестве примерно 1 массового процента; (b) комплекс общепринятого термостабилизатора; и (с) сажа. Полипропиленовый гомополимер, модифицированный малеиновым ангидридом, функционирует как связывающий агент, и использовался в количестве примерно двух массовых процентов (в расчете на суммарную массу смеси, включающей стекловолокна). Содержание стекла в гранулах контролировали так, чтобы получать целевую массу в ~50% стекла в композите. Как отмечено выше, гранулы разрезали до номинальной длины 12 мм. Затем гранулы высушивали при 120°С в течение четырех часов и для каждого образца перед формованием измеряли влажность. Максимальное допустимое влагосодержание перед формованием составляло 0,6% в расчете на суммарную массу.

Для формования испытательных образцов использовали машину для инжекционного литья Van Dorn 55. Обратный клапан свободного потока устанавливали на наконечник шнека перед началом данной работы. Использованная литейная форма представляла собой отвечающую стандарту ISO литейную форму для получения образца для испытания на растяжение с литейными каналами и распределительными литниками большого диаметра и кривыми большого радиуса. Литниковое отверстие представляло собой расширяющееся по направлению к испытательным образцам литниковое отверстие. Литейная форма имела уравновешенную конструкцию, производя два образца для испытания на растяжения за один цикл. Образцы для испытания на удар и испытания на изгиб вырезали из стрежней для испытания на растяжение путем удаления технологической части образца. Все испытательные образцы соответствовали требованиям ISO.

На композитах был проведен ряд испытаний, и их результаты представлены в таблице III.

Представленные данные показывают, что композит В, изготовленный из стекловолокон, по меньшей мере частично покрытых клеящей композицией по одному варианту настоящего изобретения, обеспечивает, в общем, лучшие физические свойства, чем композит А, изготовленный из стекловолокон, по меньшей мере частично покрытых коммерческой клеящей композицией, которая совместима с полипропиленовыми смолами. Более того, композит С, изготовленный из стекловолокон, имеющих номинальный диаметр 24 мкм и по меньшей мере частично покрытых клеящей композицией по одному варианту осуществления настоящего изобретения, также обнаруживал физические свойства, которые, в общем, были лучше, чем у композита А. Например, даже при содержании стекла, которое было меньше на 4%, чем в композите А, композит С обнаруживал несколько большие значения модуля, прочности при растяжении, прочности при изгибе и ударной прочности по Шарпи без надреза.

ПРИМЕР 8