Область изобретения

Настоящее изобретение относится к области торрефакции биомассы. В частности, оно относится к процессу торрефакции, который повышает выход энергии в процессе торрефакции, повышает плотность энергии в обожженном продукте и сокращает потребность в энергии, необходимой для измельчения обожженного материала в мелкодисперсный порошок.

Предпосылки изобретения

Для того чтобы лигноцеллюлозная биомасса могла конкурировать с носителями энергии в форме ископаемого топлива, например угля, нефти и природного газа, и заменить их, ее следует подвергнуть некоторой предварительной обработке, чтобы устранить свойственные ей недостатки. Было обнаружено, что торрефакция как способ предварительной обработки улучшает топливные качества биомассы, такие как плотность энергии, содержание влаги и свойства, относящиеся к измельчению и подаче, а также гидрофобность [1-4]. Такие улучшения сделали торрефакцию ключевым процессом для расширения растущего рынка сырьевых материалов в форме биомассы. Торрефакция представляет собой способ предварительной термической обработки, которая осуществляется в по существу инертной (не содержащей кислорода) атмосфере при температуре около 220-600°С. Во время этого процесса из подаваемой биомассы, в дополнение к обожженной биомассе, образуется горючий газ, содержащий различные органические соединения.

Можно сказать, что процесс производства обожженного материала из биомассы, содержащей лигноцеллюлозу, включает четыре этапа:

1) этап сушки, на котором из биомассы удаляют свободную воду;

2) этап нагревания, на котором высвобождается физически связанная вода и температура материала повышается до требуемой температуры торрефакции;

3) этап торрефакции, на котором материал подвергается обжигу и который начинается, когда температура материала достигает около 220-230°С. На этом этапе биомасса частично разлагается и высвобождает летучие вещества разных типов, такие как гидроксиацетон, метанол, пропаналь, короткие карбоновые кислоты и пр. В частности, этап торрефакции характеризуется разложением гемицеллюлозы при температурах от 220-230°С, а при более высоких температурах целлюлоза и лигнин также начинают разлагаться и высвобождать летучие вещества. Целлюлоза разлагается при температуре 305-375°С, а лигнин постепенно разлагается в температурном диапазоне 250-500°С;

4) этап охлаждения для прекращения процесса и облегчения погрузочно-разгрузочных работ. Процесс торрефакции прекращается, как только материал охлаждается ниже 220-230°С.

Краткое описание изобретения

По сравнению с ископаемыми видами топлива, такими как уголь, нефть и природный газ, топливо, основанное на возобновляемой биомассе описывалось как имеющее более низкую теплотворную способность, более низкую плотность энергии, и, следовательно, требующее более высоких расходов на транспортировку. Торрефакция биомассы в сочетании с уплотнением объема, например, пеллетизацией или брикетированием, описывались как многообещающий шаг для повышения плотности энергии и сокращения расходов на транспортировку и хранение биомассы, поскольку обожженные пеллеты и брикеты могут быть более плотными, иметь меньшее содержание влаги, более высокую теплотворную способность и большую стабильность при хранении по сравнению с биомассой, из которой они изготовлены. Поскольку большая часть существующих электростанций для производства тепловой энергии и электричества рассчитаны на ископаемое топливо, было бы полезно, если обожженную биомассу можно было бы использовать на уже существующих электростанциях. Одним типом таких электростанций являются электростанции, работающие на угольной пыли. Было бы полезно, если обожженную биомассу можно было перерабатывать в мелкодисперсный порошок, используя то же оборудование без адаптаций, на существующих электростанциях, работающих на угольной пыли. Другим преимуществом порошка из обожженного материала является то, что его можно использовать в существующих процессах газификации угольной пыли для получения синтетического горючего газа. Однако измельчение обожженной биомассы является энергозатратным процессом, и поэтому важно в максимально возможной степени сократить потребность в энергии, необходимой для измельчения обожженного материала в порошок. Авторы настоящего изобретения, таким образом, обнаружили, что имеется потребность в процессе торрефакции, в котором снижена потребность в энергии, необходимой для измельчения обожженной биомассы в мелкодисперсный порошок.

Во многих случаях предпочтительными являются системы высоконапорных котлов (или системы газификации), поскольку размер таких котлов (или систем газификации) может быть меньшим, чем в не высоконапорных системах. Подача в такие системы обычно более эффективна и дешевле, если используется не порошок, который требует дорогих работ по сжатию, чтобы подать топливо в среду под высоким давлением, а закачиваемая смесь угольной пыли с жидким топливом. Поэтому многие такие системы предназначены для использования закачиваемых видов топлива, таких как жидкие и пастообразные топлива. Чтобы получить возможность использовать обожженную биомассу в качестве топлива в таких котлах и системах газификации, обожженную биомассу можно измельчить и смешать с жидкостью, чтобы получить закачиваемую пульпу или экструдируемую пасту.

Если теплотворная способность обожженного материала высока, появляется возможность по меньшей мере частично использовать воду для разбавления распыленного обожженного материала. Это дает преимущества, поскольку не потребуется (или потребуется в меньшей степени) транспортировка и подача других видов жидкого топлива. Однако, если теплотворная способность обожженного материала низка, добавление воды может быть нецелесообразно, поскольку низкая энергетическая ценность полученной пульпы может воспрепятствовать эффективному сжиганию этой пульпы в котле. Следовательно, крайне желательно получить высокую теплотворную способность обожженной биомассы. Помимо облегчения использования в качестве топлива пульпы на водной основе в высоконапорной системе, материал с высокой теплотворной способностью после уплотнения объема с увеличением плотности энергии также позволяет снизить расходы на транспортировку и хранение. Авторы настоящего изобретения, таким образом, определили, что имеется потребность в усовершенствованных процессах торрефакции, которые повышают теплотворную способность обожженной биомассы.

Процесс торрефакции сырой биомассы содержит этапы, на которых сушат биомассу для уменьшения содержания влаги, нагревают биомассу для температуры торрефакции, и подвергают биомассу торрефакции при требуемой температуре торрефакции. Все эти этапы требуют энергии в форме теплоты. Авторы настоящего изобретения обнаружили, что размер торрефакционного реактора можно уменьшить и, следовательно, удешевить, если ускорить процесс нагрева и торрефакции. Для снижения издержек также важно использовать энергию максимально эффективно. Поэтому авторы настоящего изобретения определили, что имеется потребность в усовершенствованном и более энергетически эффективном процессе торрефакции, который также сокращает время нагрева и торрефакции.

Авторы настоящего изобретения решили описанные выше проблемы, создав процесс торрефакции, который, по сравнению с известными процессами торрефакции:

1) повышает теплотворную способность при фиксированном выходе энергии,

2) увеличивает выход энергии в процессе торрефакции при фиксированной теплотворной способности,

3) снижает потребность в энергии для измельчения обожженной биомассы в мелкодисперсный порошок при фиксированном выходе энергии,

4) повышает выход энергии, выход массы и теплотворную способность и сокращает количество энергии, необходимое для измельчения [обожженного материала] в мелкодисперсный порошок при фиксированной степени торрефакции,

5) более энергетически эффективен и сокращает время нагрева и торрефакции.

Первый аспект настоящего изобретения относится к способу торрефакции необязательно предварительно высушенной биомассы в торрефакционном реакторе с получением обожженной биомассы и газов торрефакции, и в котором в торрефакционный реактор в первом положении в реакторе подают содержащий кислород газ, чтобы кислород вступал в реакцию с компонентами газов торрефакции с выделением теплоты, и в котором газы торрефакции выводят из торрефакционного реактора во втором положении в реакторе, и в котором первое положение расположено ниже по потоку относительно второго положения относительно направления транспортировки биомассы в торрефакционном реакторе так, что газы торрефакции движутся в реакторе в противоток с транспортируемой биомассой и при котором необязательно предварительно высушенная биомасса на входе в торрефакционный реактор имеет температуру от 30°С до 220°С, предпочтительно от 50°С до 200°С, предпочтительно от 60°С до 180°С.

Второй аспект изобретения относится к способу производства распыленной обожженной биомассы, включающему следующие этапы, на которых:

1) подвергают торрефакции необязательно предварительно подогретую биомассу в торрефакционном реакторе с получением обожженной биомассы и газов торрефакции, и в котором в торрефакционный реактор в первом положении в реакторе подают содержащий кислород газ, чтобы кислород вступал в реакцию с компонентами газов торрефакции с выделением теплоты, и в котором газы торрефакции выводят из торрефакционного реактора во втором положении в реакторе, и в котором первое положение расположено ниже по потоку относительно второго положения относительно направления транспортировки биомассы в торрефакционном реакторе, так что газы торрефакции движутся в реакторе в противоток с транспортируемой биомассой,

2) измельчают полученную обожженную биомассу так, чтобы получить распыленную обожженную биомассу, при этом измельченная обожженная биомасса предпочтительно содержит частицы, имеющие средний диаметр менее 1000 мкм, предпочтительно, менее 500 мкм, предпочтительно менее 200 мкм, предпочтительно, менее 100 мкм.

Третий аспект изобретения относится к использованию распыленной обожженной биомассы или пульпы или экструдируемой пасты, произведенной способами по настоящему изобретению для получения теплоты и/или электричества в процессе сгорания или для получения синтетического газа в процессе газификации.

Четвертый аспект изобретения относится к системе для торрефакции биомассы, содержащей торрефакционный реактор для биомассы, имеющий впуск для биомассы и выпуск для биомассы, в котором биомассу можно транспортировать в направлении транспортировки биомассы от впуска для биомассы к выпуску для биомассы во время процесса торрефакции, в котором торрефакционный реактор дополнительно содержит по меньшей мере один газовый впуск для подачи в реактор газа, содержащего кислород, и в котором газовый впуск соединен со средством подачи кислорода для регулируемой подачи содержащего кислород газа в торрефакционный реактор, и в котором торрефакционный реактор далее содержит выпуск для газов торрефакции, и в котором выпуск для газов торрефакции расположен выше по потоку, чем газовый впуск, относительно направления транспортировки биомассы в реакторе, и в которой система дополнительно содержит источник содержащего кислород газа, соединенный со средством подачи кислорода.

Краткое описание чертежей

Фиг. 1 - агрегат для торрефакции, выполненный с возможностью производить обожженный материал способом по настоящему изобретению.

Фиг. 2а - торрефакция древесной смеси при температуре поверхности биомассы 338°С с движением газа в противоток во время нагнетания воздуха и при времени нахождения 7,5 минут. Кривая (1) показывает температуру поверхности биомассы на выходе, кривая (2) показывает соответствующую величину λ (лямбда), кривые (3-7) показывают температуру газа в центре барабана торрефакции, где кривая (3) показывает температуру в местоположении, ближайшем к впуску, а кривая (7) показывает температуру в местоположении, ближайшем к выпуску.

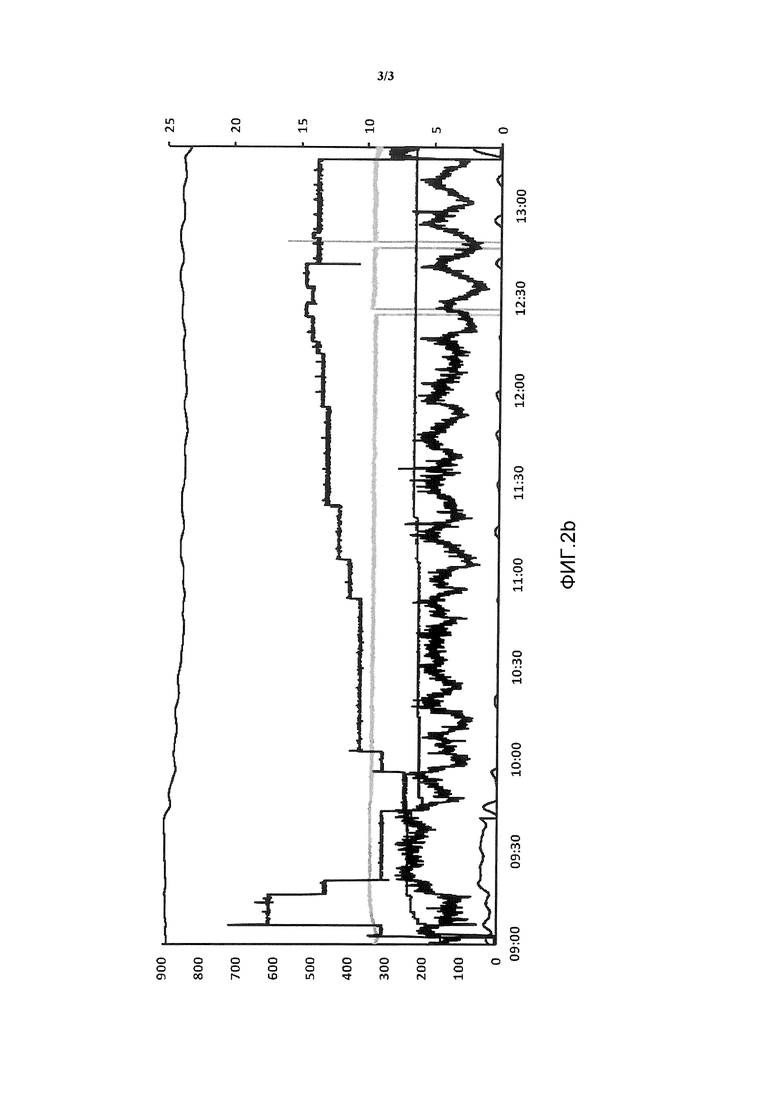

Фиг. 2b - горючесть газа, образовавшегося при торрефакции во время торрефакции древесной смести при температуре поверхности биомассы 338°С при движении газа в противоток во время нагнетания воздуха и при времени нахождения 7,5 мин. Кривая 1 показывает температуру поверхности биомассы на выходе, кривая (2) показывает соответствующую величину λ (лямбда), кривая (3) показывает температуру поверхности в начале газовой горелки, кривая (4) показывает эффект в кВт электрического нагревателя вокруг газовой горелки, кривая (5) показывает содержание кислорода в топочных газах после газовой горелки, кривая (6) показывает расход воздуха для горения в нормальных литрах в минуту в газовой горелке.

Определения

Торрефакция

Способ термической предварительной обработки, которая происходит в практически инертной (не содержащей кислорода) атмосфере при температуре выше 220°С но ниже 600°С, с помощью которого производят обожженную биомассу и горючие газы (в настоящем описании именуемые "газы торрефакции"). На этапе торрефакции части биомассы, в частности гемицеллюлоза, разлагаются и высвобождают органические летучие вещества разных типов. В процессе торрефакции, начиная с сырой биомассы, этапу фактической торрефакции предшествуют этап сушки, не котором удаляется свободная вода, имеющаяся в биомассе, и этап нагревания, на котором биомассу нагревают до требуемой температуры торрефакции.

Торрефакция, усиленная кислородом (ТУК)

Торрефакция с нагнетанием регулируемого количества кислорода внутрь торрефакционного реактора с целью подачи теплоты в реакцию торрефакции за счет частичного сжигания составляющих (газов) торрефакции.

Теплотворная способность/высшая теплотворная способность (ВТС)

Энергия, высвободившаяся во время полного сгорания в присутствии кислорода массовой части сухой биомассы при охлаждении и конденсации продуктов сгорания до 25°С.

Плотность энергии

Энергия, высвободившаяся во время полного сгорания в присутствии кислорода объемной части сухой биомассы, с охлаждением и конденсацией продуктов сгорания до 25°С или без него.

Массовая плотность

Масса сухой биомассы на единицу объема.

Выход массы

Отношение массы m_tor, сохранившейся в обожженном продукте, к начальной биомассе m_feed в сухом виде и без учета золы:

Выход энергии

Отношение энергии, сохранившейся в обожженном продукте, к начальной биомассе на единицу массы поданного сырья в сухом виде и без учета золы:

Степень торрефакции

Степень торрефакции на основе энергии химической связи (ЭХС) на единицу биомассы рассчитывают по отношению ЭХС обожженной и начальной биомассы, соответственно.

ЭХС рассчитывают как разницу между теоретической теплотворной способностью на килограмм сухой и не содержащей золы биомассы и реальной/фактической теплотворной способностью на килограмм сухой и не содержащей золы биомассы. Теоретическую теплотворную способность рассчитывают, подставляя все содержащие энергию элементарные соединения в их основном состоянии, т.е., углерод как С(s), водород как H2(g) и серу как S(s). Теоретическая теплотворная способность рассчитывается по закону Гесса:

и пересчитывают энтальпию образования в МДж/кг_daf. Энтальпию образований для элементарных соединений, указанных выше, можно найти в любом справочнике по термохимии.

Время торрефакции

Время, в течение которого материал подвергается торрефакции, т.е. время, в течение которого температуру материала поддерживают выше 200°С.

Время пребывания в реакторе при торрефакции

Время, в течение которого биомасса находится внутри торрефакционного реактора.

Транспортирующий шнек

Любой тип спирального устройства для транспортировки материала, включая прерывистые спиральные транспортные устройства. Спиральное транспортное устройство может быт прикреплено к центральному валу или к внутреннему кожуху отсека, например, к барабану, окружающему транспортирующий шнек.

Величина λ (лямбда)

Величина λ (лямбда) - это отношение между текущей массой кислорода и требуемой массой кислорода для полного сгорания части биомассы или углеродсодержащего материала. Величина λ (лямбда), равная 1, представляет стехиометрическое горение, т.е. полное сгорание. Величина λ (лямбда), превышающая 1, представляет горение с избытком кислорода. Величина λ (лямбда) ниже 1 представляет горение с недостатком кислорода. Масса кислорода, необходимая для стехиометрического горения рассчитывается с учетом состава биомассы или углеродсодержащего материала.

Подробное описание

Во время процесса торрефакции из биомассы высвобождаются газы торрефакции, что приводит к снижению выхода массы и энергии в обожженном продукте. Авторы настоящего изобретения обнаружили, что и выход энергии и теплотворную способность обожженного материала можно увеличить, если газы, выделившиеся во время процесса торрефакции, можно было бы вернуть в обожженную биомассу. Авторы настоящего изобретения далее обнаружили, что этого можно достичь путем конденсации образовавшихся газов торрефакции на обожженном материале во время процесса торрефакции. Изобретатели далее обнаружили, что газы торрефакции, выделившиеся при высоких температурах, также имеют самый высокий молекулярный вес, самые высокие температуры конденсации и самое высокое содержание энергии по сравнению с газами, выделившимися при более низких температурах торрефакции. Поэтому изобретатели поняли, что конденсация на подвергающуюся или подвергшуюся торрефакции биомассу компонентов газа, выделившегося при наивысших температурах, будет особенно полезна для увеличения выхода энергии.

Согласно настоящему изобретению это может быть достигнуто с помощью процесса торрефакции, при котором температура биомассы в первом положении в торрефакционном реакторе существенно выше, чем температура биомассы во второй части торрефакционного реактора, и при котором второе положение расположено далее выше по потоку и при котором газы торрефакции, выделившиеся во время реакции торрефакции, выводятся из реактора во втором положении торрефакционного реактора. Тем самым выделившиеся газы торрефакции конденсируются на холодном материале в верхней по потоку части торрефакционного реактора, поскольку они движутся в реакторе в противоток движению биомассы. Авторы настоящего изобретения неожиданно обнаружили, что сконденсировавшиеся газы, находящиеся на более холодной биомассе, не полностью улетучиваются, когда биомасса нагревается до наивысшей температуры ниже по направлению движения в реакторе. Фактически, авторы настоящего изобретения показали, что сконденсировавшиеся газы в существенной степени сохраняются на подвергнутом торрефакции материале биомассы, несмотря на повышение температуры, что приводит к увеличению и выхода энергии, и теплотворной способности, см. пример 2 и таблицу 1.

Авторы настоящего изобретения далее обнаружили, что одним особенно предпочтительным способом достижения существенно более высокой температуры биомассы в нижней по потоку части торрефакционного реактора, чем температура биомассы в верхней по потоку части этого реактора является подача небольшого количества газа, содержащего кислород (например, воздуха, кислорода или воздуха, обогащенного кислородом) в нижнюю по потоку часть торрефакционного реактора и удаление газа торрефакции из верхней по потоку части этого реактора. Поданный воздух или кислород или обогащенный кислородом воздух вступает в реакцию с газами, высвободившимися из биомассы на этапе нагревания и/или торрефакции. Когда газы частично окисляются, теплота высвобождается в окружающий газ и в обжигаемый материал, тем самым повышая температуру. Температура будет наивысшей в той части реактора, где воздух или кислород или обогащенный кислородом воздух вступают в реакцию, и температура будет постепенно понижаться, когда горячие газы будут вытягиваться в противоток движению биомассы в ту часть торрефакционного реактора, из которой выводят газы торрефакции. Тем самым горячие газы торрефакции конденсируются на более холодной биомассе, расположенной в реакторе выше по потоку. Авторы настоящего изобретения неожиданно обнаружили, что это приводит и к увеличению выхода энергии, и к увеличению теплотворной способности обожженного материала (см. таблицу 1 и пример 2). Это неожиданно, поскольку, как известно, увеличенный выход энергии ведет к увеличению выхода массы, что по существу ведет к снижению теплотворной способности.

Помимо достижения существенно более высокой температуры биомассы в нижней по потоку части торрефакционного реактора, чем в верхней по потоку части этого реактора, нагнетание кислорода в агрегат для торрефакции также обладает потенциалом для сокращения времени нагревания и торрефакции благодаря более высоким коэффициентам теплопереноса и, следовательно, в процессе торрефакции можно использовать сравнительно уменьшенный и менее дорогой агрегат для торрефакции по сравнению со случаем, когда подача теплоты осуществляется исключительно за счет косвенного нагревания с помощью теплообменников.

Для получения более высокого уровня конденсации газов торрефакции на материале в верхней по потоку части торрефакционного реактора, полезно, чтобы биомасса, введенная через впуск реактора, имела температуру существенно ниже температуры биомассы в нижней по потоку части реактора. Следовательно, предпочтительно, чтобы температура биомассы, подаваемой на впуск торрефакционного реактора, была ниже 230°С, предпочтительно, ниже 200°С, предпочтительно, ниже 180°С.

Авторы настоящего изобретения обнаружили, однако, что если температура слишком низка, например, ниже 50°С, то отбор текущих в противоток газов торрефакции может привести к неравномерной конденсации воды на необязательно предварительно высушенном материале, что в свою очередь приводит к увеличению времени нагревания для самых влажных частиц биомассы, что приводит к производству биомассы с неравномерной степенью торрефакции. Авторы настоящего изобретения обнаружили, что эта проблема особенно проявляется при температуре ниже 30°С, но в некоторой степени присутствует даже при температуре около 50°С. Следовательно, температура биомассы, подаваемой в верхнюю по потоку часть торрефакционного реактора должна быть предпочтительно от 30°С до 225°С, предпочтительно от 40°С до 225°С, например, от 50°С до 225°С, более предпочтительно от 50°С до 200°С, наиболее предпочтительно от 60°С до 180°С.

Таким образом, первый аспект настоящего изобретения относится к способу торрефакции необязательно предварительно высушенной биомассы в торрефакционном реакторе, для получения обожженной биомассы и газов торрефакции, и при котором содержащий кислород газ подают в торрефакционный реактор в первом положении в реакторе, так что кислород вступает в реакцию с компонентами газов торрефакции с выделением теплоты, и при котором газы торрефакции отводят из торрефакционного реактора во втором положении в торрефакционном реакторе, и при котором первое положение расположено ниже по потоку, чем второе положение относительно направления движения биомассы в торрефакционном реакторе, так что газы торрефакции движутся через торрефакционный реактор в противоток движению биомассы, и при котором необязательно предварительно высушенная биомасса на входе в торрефакционный реактор имеет температуру от 30°С до 225°С, предпочтительно от 50°С до 200°С, предпочтительно от 60°С до 180°С.

Газы торрефакции предпочтительно отводят из торрефакционного реактора через выпуск для газов торрефакции, который предпочтительно расположен рядом с впуском торрефакционного реактора.

Газ, содержащий кислород, можно предпочтительно нагнетать более чем в одном положении в реакторе, например, в более чем 3 или более чем в 5 положениях. Множество положений нагнетания кислорода особенно полезно в больших реакторах, поскольку потребность в кислороде для нагревания такого реактора высока из-за повышенного коэффициента заполнения биомассой и поток необходимого кислорода, подаваемый через единственное положение, потенциально может быть столь сильным, что станет трудно регулировать температуру в торрефакционном реакторе с единственной точкой нагнетания. Положение (положения) для добавления содержащего кислород газа предпочтительно можно регулировать так, чтобы содержащий кислород газ можно было подавать (а) в точке (точках), где наиболее необходимо повысить температуру. Например, если температура газов или температура биомассы в торрефакционном реакторе в определенном положении, ниже заданной величины, содержащий кислород газ можно нагнетать в этом конкретном положении для повышения температуры в этом положении.

Авторы настоящего изобретения неожиданно обнаружили, что энергия, необходимая для измельчения обожженного материала, полученного способом по настоящему изобретению, в мелкодисперсный порошок, приблизительно в 2,5 раза меньше (что соответствует снижению энергии на измельчение на 60%), чем энергия, необходимая для измельчения обожженного материала, полученного известными способами торрефакции с тем же уровнем выхода энергии, см. пример 2. Мелкодисперсный порошок обожженного материала можно использовать, например, как топливо в электростанциях комбинированного цикла, работающих на угольной пыли или в процессах газификации для получения, например, генераторного газа или синтетического газа. Измельчение обожженной биомассы является энергозатратным процессом, и поэтому важно удерживать количество энергии, необходимой для измельчения обожженного материала, на как можно более низком уровне. Поэтому способ по настоящему изобретению особенно подходит для производства мелкодисперсного порошка из обожженного материала. Следовательно, в одном варианте способ дополнительно включает этап, на котором измельчают полученную обожженную биомассу так, чтобы получить распыленную обожженную биомассу. Для использования в качестве топлива в электростанциях, работающих на угольной пыли или в процессе газификации средний диаметр частиц распыленной обожженной биомассы должен быть менее 500 мкм, предпочтительно, менее 200 мкм, предпочтительно, менее 100 мкм. Поэтому, в одном варианте распыленная обожженная биомасса содержит частицы, имеющие средний диаметр менее 500 мкм, предпочтительно менее 200 мкм, предпочтительно менее 100 мкм.

Второй аспект настоящего изобретения относится к способу производства распыленной обожженной биомассы, содержащий следующие этапы, на которых:

а) обжигают необязательно предварительно высушенную биомассу в торрефакционном реакторе так, чтобы получить обожженную биомассу и газы торрефакции, при котором в первом положении реактора в реактор нагнетают содержащий кислород газ, так чтобы кислород вступал в реакцию с компонентами газов торрефакции с выделением теплоты, и при котором газы торрефакции отводят из торрефакционного реактора во втором положении торрефакционного реактора, и при этом первое положение расположено ниже по потоку от второго положения относительно направления движения биомассы в торрефакционном реакторе, так чтобы газы торрефакции двигались в торрефакционном реакторе в противоток движению биомассы;

b) измельчают полученную обожженную биомассу так, чтобы получить распыленную обожженную биомассу, при котором распыленная обожженная биомасса предпочтительно содержит частицы со средним диаметром менее 500 мкм, предпочтительно менее 200 мкм, предпочтительно менее 100 мкм.

Иногда предпочтительными являются системы высоконапорных котлов или системы газификации, поскольку размер таких систем может быть меньше, чем у не высоконапорных систем. Система питания таких систем обычно более эффективна и дешева, если используется не пыль, а пульпа, и поэтому многие такие системы рассчитаны на использование перекачиваемого или экструдируемого топлива, такого как жидкости, пульпы и пасты. Чтобы иметь возможность использовать обожженную биомассу в качестве топлива в таких системах котлов и системах газификации, обожженную биомассу можно измельчить в порошок и смешать с жидкостью для получения перекачиваемой пульпы или экструдируемой пасты. Если теплотворная способность обожженного материала высока, можно, по меньшей мере частично, использовать воду для разведения распыленного обожженного материала. Это дает преимущества, поскольку не потребуется (или потребуется в меньшей степени) транспортировка и манипулирование других видов жидкого топлива. Однако если теплотворная способность обожженного материала низка, добавление воды может быть нецелесообразно, поскольку низкая теплотворная способность полученной пульпы может помешать эффективному горению или газификации пульпы в котле. Следовательно, при изготовлении пульпы, подходящей для газификации или сжиганию в высоконапорных системах, в высшей степени желательно, чтобы обожженная биомасса имела высокую теплотворную способность. Благодаря эффективной конденсации газа торрефакции на обожженном материале, полученном способом по настоящему изобретению, выход энергии и теплотворная способность выше, по сравнению с материалом, обожженным до такой же степени с использованием известных способов торрефакции. Поскольку способ по настоящему изобретению позволяет конденсировать газы торрефакции на обожженном материале, этот способ также имеет потенциал для увеличения гидрофобности обожженного материала, что также является желательным признаком обожженного материала, в частности, когда он используется для приготовления перекачиваемой пульпы, подходящей для газификации или сжигании в высоконапорных системах. По существу повышенная гидрофобность позволяет снизить концентрацию взвешенных твердых частиц в пульпе. Таким образом, способ по настоящему изобретению особенно подходит для приготовления перекачиваемой пульпы или экструдируемой пасты из обожженного материала.

Для того чтобы пульпа была перекачиваемой, концентрация взвешенных твердых частиц гидрофобного материала предпочтительно не должна превышать 80% (по весу). Обожженные материалы, как известно, не полностью гидрофобны, т.е., материал набирает некоторое количество влаги при воздействии воды, поэтому потребуется большее количество воды, чтобы этот материал стал перекачиваемым или экструдируемым. Из-за более низкой теплотворной способности пульпы по сравнению с сырьем, концентрация взвешенных твердых частиц в пульпе, полученной из обожженной биомассы, обожженной известными способами, предпочтительно должна быть не ниже 70% (по весу). Однако более высокая теплотворная способность (и, потенциально, более высокая гидрофобность) обожженного материала, полученного способом по настоящему изобретению, позволяет увеличить содержание воды в пульпе и понизить концентрацию взвешенных твердых частиц по сравнению с обожженными материалами, полученными известными способами, например, концентрация взвешенных твердых частиц моет быть менее 70%.

Соответственно, в одном варианте способ далее содержит этап, на котором к распыленной обожженной биомассе добавляют жидкость для получения пульпы с концентрацией от 40% (по весу) до 80% (по весу) твердой обожженной биомассы. В одном варианте жидкость содержит воду, пиролизное масло, сконденсировавшиеся газы торрефакции, глицерин и/или жидкий углеводород. В одном варианте жидкость в основном состоит из воды, пиролизного масла, сконденсировавшихся газов торрефакции, глицерина и/или жидких углеводородов, например по меньшей мере 50%, например по меньшей мере 70%, например по меньшей мере 90%. В одном варианте жидкость в основном состоит из воды и полученная пульпа имеет концентрацию твердых частиц обожженной биомассы от 70% (по весу) до 80% (по весу). В одном варианте жидкость содержит по меньшей мере 50% воды, например, по меньшей мере 75% воды, например, по меньшей мере 90% воды.

В одном варианте пульпа или паста из распыленного обожженного материала может подвергаться нагреванию и сжатию перед сжиганием или газификацией для повышения вязкости пульпы/пасты и, следовательно, повышения содержания твердых частиц.

Как указано выше, конденсация газов торрефакции на биомассе в торрефакционном реакторе зависит от температуры материала, которая должна быть ниже в верхней по потоку части реактора по сравнению с температурой в нижней по потоку части реактора, чтобы газы торрефакции конденсировались на более холодном материале, когда они вытягиваются в направлении, противоположном направлению транспортировки материала. Поэтому полезно, если биомасса, подаваемая через впуск торрефакционного реактора имеет температуру существенно ниже температуры биомассы в нижней по потоку части реактора. Следовательно, в предпочтительном варианте необязательно предварительно высушенная биомасса на впуске в торрефакционном реактор имеет температуру ниже 180°С. В другом варианте необязательно предварительно высушенная биомасса на впуске торрефакционного реактора имеет температуру от 60°С до 180°С. В одном варианте температура биомассы в первом положении в торрефакционном реакторе равна по меньшей мере на 50°С, предпочтительно, по меньшей мере на 100°С, предпочтительно, по меньшей мере на 150°С выше чем температура биомассы во втором положении, расположенном вверх по потоку от первого положения в торрефакционном реакторе. В одном варианте температура биомассы в первом положении превышает 300°С. В одном варианте температура биомассы в первом положении равна от 280°С до 400°С, например от 300°С до 400°С. В одном варианте температура биомассы во втором положении равна от 30°С до 230°С, предпочтительно от 50°С до 200°С, более предпочтительно от 60°С до 180°С. В одном варианте часть газов торрефакции конденсируется на биомассе в торрефакционном реакторе, когда газы торрефакции движутся через реактор в противоток движению биомассы. В одном варианте конденсация газов торрефакции на биомассе в торрефакционном реакторе повышает выход энергии по меньшей мере на 1%, например, по меньшей мере на 5% по сравнению с процессом, в котором на материале газы не конденсируются. В одном варианте выход энергии обожженного материала составляет по меньшей мере 70%, предпочтительно, по меньшей мере 75%, предпочтительно, по меньшей мере 80%, предпочтительно, по меньшей мере 85%, например, по меньшей мере 90%.

Концепция настоящего изобретения включает конденсацию части газов торрефакции на материале, находящемся в торрефакционном реакторе. Остальные газы торрефакции, не сконденсировавшиеся на материале, могут находиться на точке конденсации или очень близко к ней, когда они достигают второго положения в реакторе, из которого их отводят. Во избежание дальнейшей конденсации этих газов на холодной поверхности в выпуске или соединенной с выпуском для газов торрефакции, что может привести к забиванию и/или закупориванию, часть содержащего кислород газа можно подавать в это положение для повышения температуры газа торрефакции. Повышение температуры этих газов в этом положении позволяет избежать конденсации этих газов на холодной поверхностях в выпуске для газа торрефакции, или соединенных с ним. Газопроводы для газа, выходящего/покидающего торрефакционные реакторы, для удобства подогреваются снаружи, чтобы предотвратить конденсацию газов торрефакции. Добавка регулируемых количеств газов, содержащих кислород, повысит температуру газов торрефакции и снизит или даже устранит необходимость во внешнем нагреве газопроводов/каналов. Газы, отведенные из торрефакционного реактора предпочтительно можно сжигать, например, для производства теплоты. Несмотря на то, что часть энергии в отведенных газах была потрачена на конденсацию и частичное сгорание богатых энергией газов на биомассе в торрефакционном реакторе, авторы настоящего изобретения продемонстрировали, что газы все еще пригодны для сжигания, см. пример 3 и фиг. 2b.

Авторы настоящего изобретения также показали, что температуру в зоне торрефакции можно регулировать путем регулирования количества поданного кислорода. Тот факт, что температуру в торрефакционном реакторе можно поддерживать стабильной и регулируемой в присутствии кислорода и без окисления биомассы является неожиданным. Далее, в известных процесса торрефакции, описанных в источниках, предпринимались усилия к тому, чтобы процесс торрефакции проходил в условиях дефицита кислорода. Поэтому настоящее изобретение, согласно которому в агрегат для торрефакции нагнетают регулируемое количество кислорода, позволяет осуществлять энергетически эффективный процесс торрефакции, который также имеет потенциал для сокращения времени нагрева и, следовательно, облегчает использование меньших и, следовательно, более экономически эффективных агрегатов для торрефакции. Поэтому в одном варианте температуру в торрефакционном реакторе регулируют по меньшей мере частично путем регулирования количества кислорода, подаваемого в торрефакционный реактор в первом положении этого реактора.

Авторы настоящего изобретения далее обнаружили, что во время процесса торрефакции проходят экзотермические реакции, повышающие температуру, и что количество произведенной энергии существенно отличается между разными типами лигноцеллюлозных материалов. Например, изобретатели обнаружили, что торрефакция двухкисточника тростниковидного или эвкалипта генерирует существенно больше энергии за счет экзотермической реакции, чем торрефакция древесины хвойных деревьев. Экзотермические реакции в процессе торрефакции, таким образом, затрудняют регулировку температуры торрефакции и получение продукта торрефакции с требуемым и воспроизводимым качеством. Авторы настоящего изобретения решили эту проблему путем охлаждения реакции торрефакции так, чтобы по меньшей мере частично противодействовать росту температуры, вызванной экзотермическими реакциями торрефакции.

Таким образом, в одном варианте способ далее содержит этап, на котором охлаждают реакцию торрефакции так, чтобы по меньшей мере частично противодействовать росту температуры из-за экзотермических реакций торрефакции. В одном варианте этап охлаждения реакции торрефакции содержит этап, на котором нагнетают охлаждающую среду в торрефакционный реактор так, чтобы эта охлаждающая среда находилась в непосредственном контакте с по меньшей мере частью этой реакции торрефакции. В одном варианте охлаждающую среду выбирают из твердых веществ, жидкостей, газов и/или их смесей. Жидкая охлаждающая среда может быть более удобной, поскольку позволяет достичь сильного охлаждающего эффекта. Например, если используют жидкую охлаждающую среду, эта жидкость испаряется в торрефакционном реакторе. Это испарение усиливает эффект охлаждения и, таким образом, позволяет быстро регулировать температуру реакции торрефакции и снизить количество потребляемой охлаждающей среды. Одной подходящей жидкость является вода, поскольку вода недорога, безопасна и имеется в изобилии. Можно было бы ожидать, что недостатком использования воды является разбавление газов торрефакции, присутствующих в торрефакционном реакторе, паром, образовавшимся при испарении воды. Газы торрефакции часто используют для сжигания и если газы торрефакции разбавить сверх определенного уровня, эти газы станут менее подходящими для сжигания. Однако авторы настоящего изобретения неожиданно обнаружили, что для регулирования реакции торрефакции и для поддержания стабильной температуры требуется неожиданно небольшое количество воды, которую следует нагнетать в торрефакционный реактор. Авторы настоящего изобретения продемонстрировали, что применение воды в качестве охлаждающей среды оказывает лишь незначительное влияние на горючесть газа торрефакции. Авторы настоящего изобретения, таким образом, обнаружили, что жидкая вода является подходящей охлаждающей средой для непосредственного охлаждения реакции торрефакции для противодействия повышению температуры, вызванной экзотермическими реакциями торрефакции. Поэтому в предпочтительном варианте охлаждающей средой является жидкость. В другом предпочтительном варианте жидкость содержит воду, например, жидкость может содержать по меньшей мере 50% (по весу) воды, например, по меньшей мере 75% (по весу) воды, например, по меньшей мере 95% (по весу) воды, например, 99% (по весу) воды. Также в качестве охлаждающей среды можно использовать другие жидкости, самостоятельно или в сочетании с водой. Одной такой жидкостью является конденсат газа торрефакции. Газ, выделившийся во время процесса торрефакции, содержит органические соединения. Такой газ торрефакции можно собирать из агрегата для торрефакции и конденсировать в маслянистую, богатую смолой жидкость, например, снижая температуру газа торрефакции. Другим примером подходящей жидкой охлаждающей среды является пиролизное масло, термомасло, различные нефтехимические жидкости и другие жидкости, содержащие органические соединения. Авторы настоящего изобретения также обнаружили, что эффект охлаждения, создаваемый жидкостью, можно усилить, если жидкость находится в форме небольших частиц, например, в форме аэрозоля или небольших капель, например, водяной пыли. При нагнетании охлаждающей среды в торрефакционный реактор в форме небольших капель или аэрозоля, эта среда распределяется более равномерно и, следовательно, охлаждение происходит, более эффективно, требуя за счет этого меньше жидкости. Поэтому газы торрефакции будут в меньшей степени разбавлены, чем если бы использовался пар жидкости или более крупные капли с менее равномерным распределением. Следовательно, в одном предпочтительном варианте охлаждающую среду нагнетают в торрефакционный реактор в форме аэрозоля. В одном варианте охлаждающую среду нагнетают в торрефакционный реактор в форме мелких капель, имеющих средний диаметр менее 1000 мкм, например, 500 мкм, например, менее 300 мкм, например, менее 150 мкм. В другом варианте охлаждение реакции торрефакции осуществляют косвенно, используя теплообменники.

Настоящее изобретение способствует ускорению процесса торрефакции, поскольку введенный кислород повышает температуру, но процесс все еще остается управляемым. Поэтому время удержания в процессе торрефакции может быть коротким. Так, в одном варианте время торрефакции составляет менее 12 минут, например, менее 10 минут, например, менее 8 минут.

В одном варианте содержащий кислород газ является чистым кислородом или газовой смесью, содержащей кислород, такой как воздух или воздух, обогащенный кислородом. В наиболее предпочтительном варианте содержащим кислород газом является воздух. В одном варианте количество нагнетаемого кислорода регулируют так, чтобы по меньшей мере 95% поданного кислорода потреблялось реакциями с образовавшимися газами. В одном варианте регулируемое количество содержащего кислород газа добавляют так, чтобы величина λ (лямбда) была равна 0,001-0,1 и предпочтительно 0,002-0,05.

В одном варианте биомасса является лигноцеллюлозной биомассой. В одном варианте лигноцеллюлозная биомасса является материалом растений, таких как отходы сельского или лесного хозяйства, такие как материал древесины, такие как твердая древесина или мягкая древесина. В одном варианте материалом древесины является древесная щепа, а в одном варианте древесная щепа имеет поперечный размер 1-10 см. В одном варианте биомассу выбирают из ели, эвкалипта, двухкисточника тростниковидного, соломы, березы, сосны и/или ольхи.

Агрегат для торрефакции, используемый в настоящем изобретении, должен быть пригоден для нагнетания регулируемого количества содержащего кислород газа в первом положении и для удаления газов торрефакции во втором положении, которое расположено выше по потоку от первого положения так, чтобы газы, высвободившиеся во время реакции торрефакции, выводились в противоток относительно направления движения биомассы в реакторе. Примеры торрефакционных реакторов, пригодных для использования в настоящем изобретении, таким образом, включают реакторы, содержащие по меньшей мере один вращающийся барабан и в которых транспортировка биомассы регулируется частотой вращения этого по меньшей мере одного барабана. Сюда также входят торрефакционные реакторы, содержащие по меньшей мере один транспортирующий шнек и в которых транспортировка биомассы регулируется частотой вращения по меньшей мере одного транспортирующего шнека. Торрефакционные реакторы, в которых газы торрефакции не могут выводиться в противоток движению биомассы, не подходят для настоящего изобретения. Примеры таких не подходящих реакторов включают, например, реакторы с псевдоожиженным слоем. Так, в одном варианте торрефакционный реактор содержит по меньшей мере один вращающийся барабан и транспортировка биомассы регулируется частотой вращения этого по меньшей мере одного барабана. Однако авторы настоящего изобретения обнаружили, что наиболее энергетически эффективный торрефакционный реактор биомассы по настоящему изобретению содержит не вращающийся барабан и по меньшей мере один транспортирующий шнек в форме спирального устройства для транспортировки материала, прикрепленное к центральному валу, в котором транспортировка материала регулируется частотой вращения этого по меньшей мере одного транспортирующего шнека. Следовательно, в предпочтительном варианте торрефакционный реактор содержит по меньшей мере один транспортирующий шнек и транспортировка биомассы регулируется частотой вращения этого по меньшей мере одного транспортирующего шнека. В одном варианте этот по меньшей мере один транспортирующий шнек содержит непрерывное или прерывистое спиральное устройство для транспортировки материала, прикрепленное к центральному валу. В другом предпочтительном варианте этот по меньшей мере один транспортирующий шнек содержит непрерывное или прерывистое спиральное устройство для транспортировки материала, прикрепленное к внутреннему кожуху отсека, окружающего транспортирующий шнек.

Авторы настоящего изобретения обнаружили, что низкое содержание влаги в биомассе очень полезно для реакции частичного окисления через непосредственное нагнетание кислорода внутрь торрефакционного реактора. Высокое содержание влаги в предварительно высушенной биомассе потребует высокой теплопроизводительности за счет частичного сжигания газов торрефакции для сушки биомассы. Авторы настоящего изобретения обнаружили, что такое увеличение содержания влаги ведет к разбавлению газов торрефакции, что делает реакцию частичного окисления менее эффективной, в частности, при более низких температурах. Это в свою очередь требует более высокой скорости высвобождения газа, что может потребовать увеличения времени нахождения и/или температуры торрефакции. Авторы настоящего изобретения обнаружили, что увеличение времени нахождения и/или температуры торрефакции не является оптимальным решением, поскольку приводит к уменьшению выхода энергии и массы в обожженном продукте. Кроме того, увеличение времени нахождения и/или температуры торрефакции также приводит к усилению разложения компонентов биомассы, т.е., лигнина, целлюлозы и гемицеллюлозы. Лигнин является важным связующим в процессе уплотнения пеллет или брикетов и не требует или почти не требует натурального связующего. Поэтому, если время нахождения и/или температуру торрефакции увеличить, в процессе уплотнения потребуется добавлять какое-либо связующее, что влечет увеличение производственных издержек. Соответственно, авторы настоящего изобретения обнаружили, что недостатков, связанных с длительным временем нахождения и/или высокой температурой торрефакции, можно избежать, если этапу торрефакции предшествует этап предварительной сушки. Следовательно, в одном варианте способ далее содержит этап, на котором перед торрефакцией биомассу предварительно сушат, доводя содержание влаги до менее 15% (по весу), предпочтительно, менее 10% (по весу), наиболее предпочтительно, до менее 5% (по весу), например, ниже 4% (по весу).

Предварительную сушку можно выполнять либо в отдельной сушилке, либо в предварительной сушилке, интегрированной с торрефакционным реактором так, чтобы предварительно высушенный материал поступал непосредственно на впуск торрефакционного реактора. В одном варианте температура биомассы на выходе из предварительной сушки и на входе в торрефакционный реактор составляет от 30°С до 225°С, например, от 50°С до 200°С. В наиболее предпочтительном варианте температура биомассы на выходе из предварительной сушки и на входе в торрефакционный реактор составляет от 60°С до 180°С. Поэтому температура достаточно высока, чтобы избежать существенной конденсации воды, присутствующей в газах торрефакции, т.е. повторного увлажнения сырой биомассы, но достаточно низка, чтобы обеспечить высокий уровень конденсации газа торрефакции на более холодном материале в верхней по потоку части торрефакционного реактора, когда горячие газы торрефакции выводятся в противоток направлению движения биомассы.

После торрефакции обожженный материал предпочтительно охлаждают для прекращения процесса торрефакции и облегчения обращения с этим материалом. Такое охлаждение может осуществляться, например, путем подачи обожженного материала в шнековый охладитель и/или нанесением воды на обожженный материал. Однако во время процесса охлаждения обожженного материала этот материал продолжает выделять газ, пока температура материала не упадет ниже приблизительно 200°С. Материал предпочтительно нужно охладить еще больше, ниже 130°С, чтобы его температура не допускала самовозгорания. Выделение газов из обожженного материала во время процесса охлаждения ведет к снижению выхода энергии обожженного продукта. Авторы настоящего изобретения обнаружили, что для дополнительного повышения выхода энергии желательно также конденсировать газы, выделившиеся во время охлаждения, на обожженном материале.

Изобретатели решили эту проблему с помощью способа охлаждения обожженного материала путем подачи воды на обожженный материал для снижения температуры обожженного материала, после чего следует этап, на котором обожженный материал дополнительно охлаждают в охлаждающем устройстве (например, в шнековом охладителе) вместе с по меньшей мере частью газов торрефакции, выделившихся из материала во время нанесения на материал воды и/или после такого нанесения. Поскольку обожженный материал, поданный в охлаждающее устройство, уже был предварительно охлажден путем нанесения вод на материал, газы торрефакции, направленные в охлаждающее устройство, по меньшей мере частично сконденсируются на обожженном материале.

Поэтому, в одном варианте способ далее содержит этап, на котором:

i) наносят воду на обожженный материал для уменьшения температуры обожженного материала, но так, чтобы его температура не опускалась ниже 120°С, предпочтительно, не ниже 150°С, и наиболее предпочтительно, не ниже 190°С,

ii) далее охлаждают обожженный материал и по меньшей мере часть газов торрефакции, выделившихся из материала на этапе i) и/или перед этапом i) и/или после этапа i), в общем охлаждающем устройстве так, чтобы компоненты газов торрефакции конденсировались в общем охлаждающем устройстве.

Как было описано выше, обожженная биомасса, произведенная по настоящему изобретению, особенно подходит для измельчения в мелкодисперсный порошок, поскольку предлагаемый способ неожиданно уменьшает количество энергии, необходимой для процесса измельчения, приблизительно 2,5 раза (соответствует снижению энергии на измельчение на 60%) по сравнению с обожженными материалами, полученными в известном торрефакционном реакторе. Кроме того, порошок, произведенный способом по настоящему изобретению, особенно подходит для получения пульпы или экструдируемой пасты, которую, например, можно использовать в высоконапорных системах производства теплоты, электроэнергии, генераторного газа и/или синтетического газа. Одно из преимуществ порошка, полученного способом по настоящему изобретению, является то, что его теплотворная способность и гидрофобность выше, чем у обожженных материалов, полученных известными способами торрефакции.

Таким образом имеется возможность производить пульпу, имеющую меньшую концентрацию взвешенных твердых частиц, но достаточно высокую энергетическую ценность, что является важным фактором как для сжигания, так и для процесса газификации. Низкая концентрация взвешенных твердых частиц является важным показателем для перекачиваемости пульпы.

Поэтому третий аспект настоящего изобретения относится к использованию распыленной обожженной биомассы или пульпы, полученной по любому из вариантов первого и/или второго аспектов изобретения для производства теплоты и/или электроэнергии в процессе сгорания или для производства генераторного газа или синтетического газа в процессе газификации.

Четвертый аспект настоящего изобретения относится к системе для торрефакции биомассы, содержащей торрефакционный реактор для биомассы, имеющий впуск для биомассы и выпуск для биомассы, в которой биомасса имеет возможность перемещаться от впуска для биомассы к выпуску для биомассы в направлении движении биомассы во время процесса торрефакции, в которой торрефакционный реактор далее содержит по меньшей мере один газовый впуск для нагнетания в реактор газа, содержащего кислород, и в которой газовый впуск соединен со средством подачи кислорода для регулируемой подачи содержащего кислород газа в торрефакционный реактор, и в которой торрефакционный реактор далее содержит выпуск для газов торрефакции, и в которой выпуск для газов торрефакции расположен выше по потоку от газового впуска относительно направления движения биомассы в реакторе, и в которой система далее содержит источник содержащего кислород газа, который соединен со средством подачи кислорода.

В одном варианте торрефакционный реактор содержит по меньшей мере один транспортирующий шнек и транспортировка биомассы регулируется частотой вращения этого по меньшей мере одного транспортирующего шнека. В одном варианте торрефакционный реактор содержит по меньшей мере один вращающийся барабан и транспортировка биомассы регулируется частотой вращения этого по меньшей мере одного вращающегося барабана. В одном варианте этот по меньшей мере один транспортирующий шнек содержит непрерывное и прерывистое спиральное устройство для транспортировки материала, прикрепленное к центральному валу. В одном варианте средство для подачи кислорода содержит клапан для регулирования количество поданного кислорода. В одном варианте со средством подачи кислорода соединен вентилятор или компрессор или насос так, что кислород можно вводить в торрефакционный реактор. В одном варианте источником содержащего кислород газа является сосуд высокого давления, такой как газовый баллон или газовая труба. В оном варианте источником содержащего кислород газа является атмосферный воздух. В одном варианте выпуск для газов торрефакции соединен с устройством, создающим разрежение, так, чтобы газы торрефакции можно было удалять через выпуск для газов торрефакции с помощью созданного разрежения и так, чтобы газы торрефакции двигались в противоток движению биомассы. В одном варианте устройством, создающим разрежение, является вентилятор или эжектор или горелка-эжектор.

Авторы настоящего изобретения продемонстрировали, что способ по настоящему изобретению не влияет в значительной степени на горючесть отведенных газов торрефакции, см. пример 3 и фиг. 2b. Следовательно, отведенные газы торрефакции можно сжигать в камере сгорания для производства энергии в форме теплоты. Поэтому в одном варианте выпуск для газов торрефакции соединен с камерой сгорания для сжигания отведенных газов торрефакции. В одном варианте устройство, создающее разрежение, соединено между камерой сгорания и выпуском для газов торрефакции.

Варианты по первому, второму, третьему и четвертому аспектам могут быть применены друг к другу с необходимыми изменениями.

Подробное описание иллюстративных вариантов

Пример 1

На фиг. 1 показана система (1) для торрефакции биомассы, содержащая торрефакционный реактор (2), имеющий впуск (3) для биомассы и выпуск (4) для биомассы. Перед тем, как подать биомассу в торрефакционный реактор (2) через лопастные питатели (5), биомассу предварительно сушат, доводя содержание влаги до приблизительно 5% (по весу). Содержание влаги в биомассе контролируют зондом (6), измеряющим влажность. Когда биомасса входит в торрефакционный реактор (2) через впуск (3) для биомассы, ее температура составляет приблизительно 100°С. Биомассу транспортируют через торрефакционный реактор (2) с помощью транспортирующего шнека (7), который содержит спиральное устройство для транспортировки материала, прикрепленное к центральному валу (7). Скорость транспортировки биомассы регулируют частотой вращения транспортирующего шнека (7), который приводится в действие двигателем (8) транспортирующего шнека. Содержащий кислород газ нагнетается в торрефакционный реактор через газовый впуск (9, 10, 11, 12) для нагнетания содержащего кислород газа. Впуски (13, 14, 15, 16) для содержащего кислород газа соединены с клапанами (17)), которые регулируют подачу содержащего кислород газа в торрефакционный реактор (2). Источник (9, 10, 11, 12) содержащего кислород газа соединен со средством подачи кислорода. Поданный в реактор содержащий кислород газ вступает в реакцию с газами, выделившимися из биомассы на этапе нагревания или торрефакции. Когда газы окисляются, в окружающий газ и подвергаемый торрефакции материал выделяется теплота, повышая их температуру. Газы, выделившиеся из биомассы во время процесса торрефакции, выводятся через выпуск (18) для газов торрефакции. Таким образом, газы торрефакции транспортируются в противоток направлению движения биомассы. Верхняя стрелка (19) на чертеже показывает направление движения газов торрефакции, а нижняя стрелка (20) показывает направление движение биомассы. Температура в торрефакционном реакторе будет наивысшей в нижней по потоку части реактор, в которой нагнетается кислород, и температура постепенно падает по мере того, как горячие газы выводятся в противоток движению биомассы к верхней по потоку части реактора (2). За счет этого, газы торрефакции конденсируются на более холодном материале в верхней по потоку части торрефакционного реактора (2). Часть кислорода можно нагнетать через впуск (16), расположенный рядом с выпуском (18) газа торрефакции или непосредственно в нем, тем для повышения температуры газа выше точки росы, чтобы избежать конденсации рядом с выпуском (18) или непосредственно в нем, что частично или полностью устраняет необходимость во внешнем подогреве газопровода/канала, соединенного с газовым выпуском (18). Биомасса выходит из торрефакционного реактора (2) через выпуск (4) для биомассы и, затем охлаждается тушением в устройстве (21) для нанесения воды. Обожженный материал, прошедший через устройство (21) для нанесения воды подается на первый шнековый охладитель (22) для дальнейшего охлаждения обожженного материала вместе с газами торрефакции так, чтобы компоненты газов торрефакции конденсировались в шнековом охладителе (22), например, на обожженном материале. Часть оставшихся газов торрефакции можно отсасывать из охладителя (22) вентилятором (23) и направлять обратно на выпуск (4) для биомассы. Обожженный материал можно дополнительно охлаждать во втором шнековом охладителе (24) и холодный обожженный материал с температурой ниже 100°С выходит из системы (1) для торрефакции биомассы через выход (25) второго шнекового охладителя. Инфракрасные термометры (26, 27, 28) для измерения температуры поверхности обожженного материала расположены перед шнековыми охладителями (22, 24).

Пример 2

Торрефакцию биомассы выполняли на пилотной установке непрерывной торрефакции, имеющей торрефакционный реактор, содержащий вращающийся барабан длиной 1,7 мс внутренним шнеком, прикрепленным к барабану. Нагретый транспортирующий шнек перед торрефакционным реактором служил предварительным подогревателем и нагревал абсолютно сухую древесину до температуры приблизительно 150°С.

В эталонном эксперименте по торрефакции реактор нагревали внешние электрические нагреватели. Нагреватели регулировались так, чтобы получить изотермическую температуру поверхности барабана и чтобы биомасса нагревалась до конечной температуры торрефакции, измеряемой на выходе торрефакционного реактора инфракрасным термометром. Газы торрефакции двигались в одном направлении с биомассой и выводились из конца реактора.

В "экспериментах по противоточной обогащенной кислородом торрефакции" (CC-OET) все внешние электрические нагреватели барабана были отключены, за исключением электрического предварительного подогревателя. Содержащий кислород газ подавался рядом с выходом для биомассы в конце барабана, а газы торрефакции отводились из конца предварительно нагретого транспортирующего шнека, непосредственно перед торрефакционным реактором. Таким образом, газы текли в противоток движению биомассы и часть газов, выделенных при торрефакции, конденсировалась на материал в торрефакционном реакторе. Активное регулирование подаваемого содержащего кислород газа управляло температурой в торрефакционном реакторе и температурой полученной биомассы на выходе (измеряемой инфракрасным термометром).

Во всех экспериментах после торрефакционного реактора биомассу охлаждал транспортный шнек с непрямым водяным охлаждением. Выходящие газы торрефакции сжигались в газовой горелке с внешним электрическим подогревом.

Как показано в таблице 1, энергии, необходимой для измельчения обожженного материала, полученного описанным выше способом противоточной обогащенной кислородом торрефакции, в мелкодисперсный порошок, требуется приблизительно в 2,6 раза (-62%) меньше, чем энергии, необходимой для измельчения материала, обожженного эталонным способом, описанным выше, и имеющего тот же выход энергии.

Изменение СС-ОЕТ по сравнению с эталоном (известным способом). Эталонные эксперименты выбраны по трем разным основаниям А, В и С. Эксперименты СС-ОЕТ одинаковы для А, В и С. Эталонные эксперименты разные для А, В и С.

Как показано в таблице 1, выход энергии в биомассе полученной способом противоточной обогащенной кислородом торрефакции (СС-ОЕТ), описанным выше, приблизительно на 5% выше, чем выход энергии эталонной биомассы, обожженной до той же степени торрефакции эталонным способом, описанным выше.

Как показано в таблице 1, выход энергии в процессе торрефакции для биомассы, обожженной способом по настоящему изобретению, приблизительно на 8% выше, чем для биомассы, обожженным эталонным способом при той же теплотворной способности.

Как показано в таблице 1, теплотворная способность в процессе торрефакции биомассы, обожженной способом по настоящему изобретению, приблизительно на 5% выше, чем биомассы, обожженной эталонным способом при том же выходе энергии.

Как показано в таблице 1, теплотворная способность в процессе торрефакции для биомассы, обожженной способом по настоящему изобретения приблизительно на 2% выше, чем для биомассы, обожженной эталонным способом при той же степени торрефакции.

Пример 3

На фиг. 2а показано, что температуру биомассы можно удерживать стабильной, используя способ по настоящему изобретению. В этом эксперименте древесную смесь подвергали торрефакции при температуре поверхности биомассы 338°С с противоточным направлением движения газа при нагнетании воздуха и временем нахождения 7,5 минут. В момент 12:00 процесс был определен как установившийся. Ось Х показывает время в часах:минутах, левая ось У показывает температуру, а правая ось У показывает величину λ (лямбда). Кривая (1) показывает температуру на поверхности биомассы на выходе, кривая (2) показывает соответствующую величину λ (лямбда), кривые (3-7) показывают температуру газа в центре торрефакционного барабана, где (3) является ближайшей к впуску, а (7) является ближайшей к выходу для биомассы.

На фиг. 2b показана горючесть газа, полученного торрефакцией во время торрефакции древесной смеси при температуре поверхности биомассы 338°С с противоточным движением газа во врем нагнетания воздуха и временем нахождения 7,5 минут. В момент 12:00 процесс был определен как установившийся. Ось Х показывает время в часах:минутах, левая ось У показывает температуру и расход в литрах в минуту, а правая ось У показывает величину λ*10^3, эффект в кВт и парциальное давление кислорода в %. Кривая (1) показывает температуру поверхности биомассы на выходе, кривая (2) показывает соответствующую величину λ (лямбда), кривая (3) показывает температуру поверхности в начале газовой горелки, кривая (4) показывает эффект в кВт электрического нагревателя вокруг газовой горелки, кривая (6) показывает расход воздуха для горения в литрах в минуту в газовой горелке. Эта диаграмме демонстрирует, что газ, отведенный из реактора в способе, описанном выше, пригоден для горения.

Ссылки

[1] M. J. Prins et al. More efficient biomass gasification via torrefaction. Energy 2006, 31, (15), 3458-34-70.

[2] P. C. A. Bergman et. al. Torrefaction for Entrained Flow Gasification of Biomass; Report C-05-067, Energy Research Centre of the Netherlands (ECN): Petten, the Netherlands, July 2005.

[3] K. Hakansson et al. Torrefaction and gasification of hydrolysis residue. 16th European biomass conference and exhibition. Valencia, Spain, ETAFlorence, 2008.

[4] A. Nordin, L. Pommer, I. Olofsson, K. Hakansson, M. Nordwaeger, S. Wiklund Lindstrom, M. Brostrom, T. Lestander, H. Orberg, G. Kalen, Swedish Torrefaction R&D program, First Annual Report 2009-12-18 (2009).

Изобретение описывает способ торрефакции биомассы в торрефакционном реакторе с получением обожженной биомассы и газов торрефакции, в котором в торрефакционный реактор в первом положении реактора подают содержащий кислород газ так, чтобы кислород вступил в реакцию с компонентами газов торрефакции с выделением теплоты, и в котором газы торрефакции отводят из торрефакционного реактора во втором положении торрефакционного реактора, и в котором первое положение расположено ниже по потоку от второго положения относительно направления движения биомассы в торрефакционном реакторе, так что газы торрефакции двигаются в торрефакционном реакторе в противоток движению биомассы, и при котором биомасса на входе в торрефакционный реактор имеет температуру от 30°С до 230°С. Также раскрывается вариант способа торрефакции биомассы, применение распыленной обожженной биомассы и система для торрефакции биомассы. Технический результат заключается в предоставлении процесса торрефакции, который повышает выход энергии в процессе торрефакции, повышает плотность энергии в обожженном продукте и сокращает потребность в энергии, необходимой для измельчения обожженного материала в мелкодисперсный порошок. 4 н. и 22 з.п. ф-лы, 3 ил., 1 табл., 3 пр.

1. Способ торрефакции биомассы в торрефакционном реакторе с получением обожженной биомассы и газов торрефакции, в котором в торрефакционный реактор в первом положении реактора подают содержащий кислород газ так, чтобы кислород вступил в реакцию с компонентами газов торрефакции с выделением теплоты, и в котором газы торрефакции отводят из торрефакционного реактора во втором положении торрефакционного реактора, и в котором первое положение расположено ниже по потоку от второго положения относительно направления движения биомассы в торрефакционном реакторе, так что газы торрефакции двигаются в торрефакционном реакторе в противоток движению биомассы, и при котором биомасса на входе в торрефакционный реактор имеет температуру от 30°С до 230°С.

2. Способ по п. 1, дополнительно включающий этап, на котором измельчают полученную обожженную биомассу с получением распыленной обожженной биомассы.

3. Способ получения распыленной обожженной биомассы, включающий этапы, на которых:

а) обжигают биомассу в торрефакционном реакторе с получением обожженной биомассы и газов торрефакции, где в реактор подают содержащий кислород газ в первом положении реактора, так чтобы кислород вступал в реакцию с компонентами газов торрефакции с выделением теплоты, и где газы торрефакции отводят из торрефакционного реактора во втором положении торрефакционного реактора, и при этом первое положение расположено ниже по потоку от второго положения относительно направления движения биомассы в торрефакционном реакторе, так что газы торрефакции двигаются в торрефакционном реакторе в противоток движению биомассы;

b) измельчают полученную обожженную биомассу с получением распыленной обожженной биомассы.

4. Способ по пп. 1, 2 или 3, в котором содержащий кислород газ представляет собой обогащенный кислородом воздух.

5. Способ по п. 2, в котором распыленная обожженная биомасса содержит частицы со средним диаметром менее 1000 мкм.

6. Способ по пп. 1, 2 или 5, дополнительно включающий этап, на котором к распыленной обожженной биомассе добавляют жидкость для получения пульпы или экструдируемой пасты, имеющей концентрацию от 40% по весу до 80% по весу твердых частиц обожженной биомассы.

7. Способ по п. 6, в котором жидкость в основном состоит из воды и в котором полученная пульпа или экструдируемая паста имеет концентрацию твердых частиц обожженной биомассы от 70% по весу до 80% по весу.

8. Способ по пп. 1, 2, 3 или 5, в котором необязательно предварительно высушенная биомасса, подаваемая на впуск торрефакционного реактора, имеет температуру ниже 225°С.

9. Способ по пп. 1, 2, 3 или 5, в котором биомасса, подаваемая на впуск торрефакционного реактора имеет температуру от 30°С до 230°С.

10. Способ по пп. 1, 2, 3 или 5, в котором температура биомассы в первом положении в торрефакционном реакторе имеет значение по меньшей мере на 50°С выше, чем температура биомассы во втором положении, расположенном выше по потоку от первого положения в торрефакционном реакторе.

11. Способ по любому из пп. 1, 2, 3 или 5, в котором часть газов торрефакции конденсируют на биомассе в торрефакционном реакторе, когда газы торрефакции движутся через торрефакционный реактор в противоток движению биомассы.

12. Способ по пп. 1, 2, 3 или 5, в котором биомассой является лигноцеллюлозная биомасса.

13. Способ по пп. 1, 2, 3 или 5, в котором торрефакционный реактор содержит по меньшей мере один транспортирующий шнек и движение биомассы регулируется изменением скорости вращения этого по меньшей мере одного транспортирующего шнека.

14. Способ по п. 13, в котором по меньшей мере один транспортирующий шнек содержит непрерывное или прерывистое спиральное устройство для транспортировки материала, прикрепленное к центральному валу.

15. Способ по п. 3, в котором распыленная обожженная биомасса содержит частицы со средним диаметром менее 1000 мкм.

16. Способ по п. 15, дополнительно включающий этап, на котором к распыленной обожженной биомассе добавляют жидкость для получения пульпы или экструдируемой пасты, имеющей концентрацию от 40% по весу до 80% по весу твердых частиц обожженной биомассы.

17. Способ по п. 16, в котором жидкость в основном состоит из воды и в котором полученная пульпа или экструдируемая паста имеет концентрацию твердых частиц обожженной биомассы от 70% по весу до 80% по весу.

18. Способ по п. 15, в котором биомасса, подаваемая на впуск торрефакционного реактора, имеет температуру ниже 225°С.

19. Способ по п. 15, в котором необязательно предварительно высушенная биомасса, подаваемая на впуск торрефакционного реактора, имеет температуру от 30°С до 230°С.

20. Способ по п. 15, в котором температура биомассы в первом положении в торрефакционном реакторе имеет значение по меньшей мере на 50°С выше, чем температура биомассы во втором положении, расположенном выше по потоку от первого положения в торрефакционном реакторе.

21. Способ по п. 15, в котором часть газов торрефакции конденсируют на биомассе в торрефакционном реакторе, когда газы торрефакции движутся через торрефакционный реактор в противоток движению биомассы.

22. Способ по п. 15, в котором биомассой является лигноцеллюлозная биомасса.

23. Применение распыленной обожженной биомассы, или пульпы, или экструдируемой пасты, произведенной способом по любому из предшествующих пунктов, для производства тепловой и/или электрической энергии в процессе сжигания или для производства генераторного газа или синтетического газа в процессе газификации.

24. Система для торрефакции биомассы, содержащая торрефакционный реактор для обжига биомассы, имеющий впуск для биомассы и выпуск для биомассы, в котором биомасса может транспортироваться от впуска для биомассы к выпуску для биомассы в направлении движения биомассы во время процесса торрефакции, в которой торрефакционный реактор дополнительно содержит по меньшей мере один газовый впуск для подачи содержащего кислород газа в реактор, и в которой газовый впуск соединен со средством подачи кислорода для регулируемой подачи содержащего кислород газа в торрефакционный реактор, и в которой торрефакционный реактор дополнительно содержит выпуск для газов торрефакции, и в которой выпуск для газов торрефакции расположен выше по потоку, чем газовый впуск, относительно направления движения биомассы в реакторе, так что газы торрефакции двигаются в торрефакционном реакторе в противоток движению биомассы, и в которой система дополнительно содержит источник содержащего кислород газа, соединенный со средством подачи кислорода.

25. Система по п. 24, в которой торрефакционный реактор содержит по меньшей мере один транспортирующий шнек и движение биомассы регулируется изменением скорости вращения этого по меньшей мере одного транспортирующего шнека.

26. Система по п. 25, в которой по меньшей мере один транспортирующий шнек содержит непрерывное или прерывистое спиральное устройство для транспортировки материала, прикрепленное к центральному валу.

| US 20090084029 A1, 02.04.2009 | |||

| WO 2010089342 A1, 12.08.2010 | |||

| WO2010128209 A1, 11.11.2010 | |||

| СПОСОБ ПРОИЗВОДСТВА СЫРОКОПЧЕНЫХ И СЫРОВЯЛЕНЫХ МЯСНЫХ КУСКОВЫХ БЕСКОСТНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2448531C1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| EA 200200071 A1, 25.04.2002. | |||

Авторы

Даты

2017-06-23—Публикация

2012-05-16—Подача