Припойная паста (на основе синтетической смолы) относится к радиоэлектронике и может быть использовано для поверхностного монтажа электрорадиоэлементов и интегральных схем на печатные платы и формирования надежных и качественных паяных соединений, предназначенных для работы в жестких условиях эксплуатации.

Известен отраслевой стандарт ОСТ 4Г 0.033.200 - 1986 г. «Припои и флюсы для пайки» - [1], который распространяется на припои и паяльные флюсы (присадочные материалы), разрешенные для применения в производстве специальной радиоэлектронной аппаратуры (РЭА) и бытовой радиоэлектронной аппаратуры (БРА) при лужении и пайке монтажных соединений и конструкционных узлов. Отраслевой стандарт [1] также распространяется на припойные пасты и условия их применения. Однако в нем не указаны конкретные составы флюса-связки припойных паст.

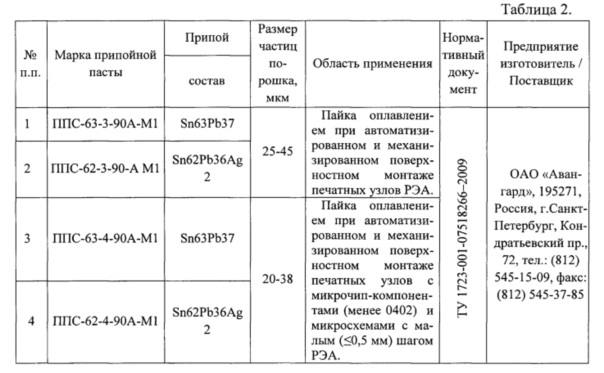

Также известны Технические условия ТУ 1723-001-07518266-2009 Пасты припойные некоррозионные (ОАО «Авангард») - [2], которые распространяются на припойные пасты для автоматизированного или механизированного поверхностного монтажа, изготавливаемые на основе низкотемпературных припоев (ОСТ 4Г 0.033.200 - [1]) и предназначенные для монтажной пайки узлов и блоков радиоэлектронной аппаратуры и изделий микроэлектроники. Однако в источнике [2] не указаны конкретные составы флюса-связки припойных паст.

Классификация некоррозионных припойных паст, слабоактивированных флюсов, отмывочных жидкостей, которые разрешены для применения в производстве специальной радиоэлектронной аппаратуры (РЭА) в процессе автоматизированного поверхностного монтажа электронных модулей для жестких условий эксплуатации, а также их состав, свойства и область применения этих технологических материалов приведены в известном американском национальном стандарте ANSI/J-STD-004, january, 1995 «Joint industry standard. Requirements for Soldering Fluxes» - [3]. Стандартом [3] определены требования к припойным пастам, и в частности к флюсам припойных паст, в зависимости от химической основы нелетучей составляющей и в соответствии с их коррозионным действием и свойствами электрической проводимости флюса или его остатков. Однако в стандарте [3] не введены определенные компоненты и их процентные соотношения, то есть, другими словами, не указаны конкретные составы флюса-связки припойных паст.

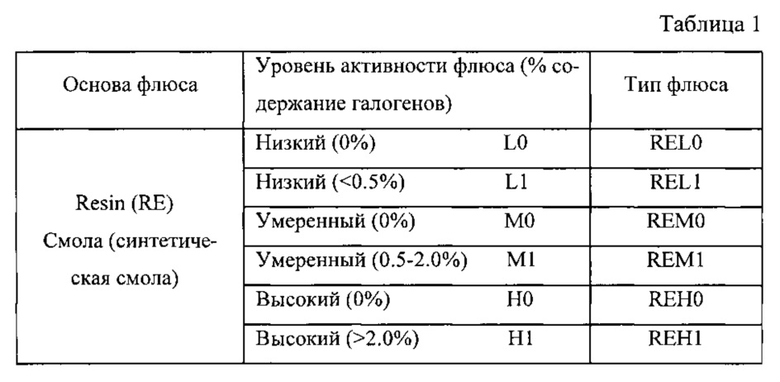

Так, по стандарту [3] для паяных соединений при помощи припойной пасты на основе синтетической смолы (Resin (RE)) введена классификация, представленная в табл. 1.

Паяные соединения высокой надежности, в том числе с применением в порошке низкотемпературного оловянно-свинцового припоя, необходимы в приборах для медицины, транспортной техники (железнодорожной, авиационной, морской), в военной и космической технике. Для таких паяных соединений высокой надежности на основе синтетической смолы по стандарту [3] определена классификация «REL0», по которой уровень активности флюс-связки припойной пасты и процентное содержание в ней галогенов минимально, то есть практически отсутствует. То есть из таблицы 1 следует, что для пайки самых ответственных соединений должны применятся припойные пасты с флюс-связками на основе синтетической смолы (Resin (RE)), соответствующие типу «REL0».

Так для пайки РЭА высокоответственных узлов медицинской, космической и военной техники необходимо соответствие флюс-связок и припойных паст на их основе самим жестким требованиям по качеству паяных соединений, их долговечности и надежности в самых неблагоприятных условиях эксплуатации.

Известны технологии изготовления и составные компоненты припойных паст по книге автора Нинг-Ченг Ли «Технология пайки оплавлением, поиск и устранение дефектов: поверхностный монтаж, BGA, CSP и flip-chip технологии», - М.: Издательский дом «Технологии», 2006 г., - 392 с., илл., табл. - [4], стр. 63-88.

Однако в известном материале [4] не указаны конкретные составы флюса-связки припойных паст, которые удовлетворяли бы условиям стандарта [3] по классификации REL0, для монтажа ответственных соединений.

Известен аналог: «Паяльная паста» по патенту Японии №3155778, опубл. 16.04.2001 года, МПК B23K 35/363 - [5], содержащая порошок низкотемпературного припоя, а также компоненты, выбираемые из группы, в которую входят канифоль, смола, активатор, тиксотропная добавка, органический разбавитель и добавка, подавляющая сгущение флюса с константой диссоциации ≤2.5. В качестве добавки, подавляющей сгущение флюса, используют карбоновую кислоту в количестве 0,5-5 мас.%, или производные этой кислоты, предпочтительно, хлорид или бромид карбоновой кислоты.

Недостатками аналога [5], является то, что применяемые в ней хлориды или бромиды карбоновой кислоты представляет собой активное вещество содержащее галогены, что не допускается для применения по типу «REL0» стандарта [3] для ответственных соединений.

Кроме того, импортная припойная паста [5] сравнительно дорога для отечественных производителей. При этом припойная паста [5], а также другие импортные припойные пасты нередко не соответствуют требуемому качеству для ответственного применения, а предназначены для пайки бытовых приборов, срок эксплуатации которых сравнительно не велик (например, сотовые телефоны, радиоаппаратура и т.д.).

Прототипом предполагаемого изобретения является «Припойная паста» по патенту Российской Федерации: RU 2438845 С2 от 10.01.2012 г., МПК B23K 35/36, B23K 35/363, B23K 35/26 - [6].

Припойная паста - прототип [6] состоит из порошка низкотемпературного припоя и флюс-связки, при этом она содержит 80…91 мас.% порошка низкотемпературного припоя и 9…20 мас.% флюса-связки, а флюс-связка включает компоненты в следующем соотношении, мас.%:

Недостатком припойной пасты - прототипа [6] является недостаточная активность входящих в ее состав активаторов (в виде смеси органических кислот), что приводит к низкому качеству пайки сильно окисленных с большим сроком хранения печатных плат и радиоэлектронных компонентов. Например, тех, которые долгое время лежали на складе и их контактные площадки (для пайки) успели с течением времени сильно окислится.

Указанные выше недостатки аналогов и прототипа ставят задачу создания припойной пасты для поверхностного монтажа узлов и изделий ответственной электроники, пригодной для нанесения методом трафаретной печати (на основе синтетической смолы), соответствующей типу «REL0» стандарта [3], и обладающей возможностью надежной пайки сильно окисленных со временем печатных плат и радиоэлектронных компонентов с большим сроком хранения.

То есть припойной пасты:

- с повышенной активностью, входящих в ее состав активаторов;

- все вещества входящие в состав которой, экологически безопасны для окружающей среды, основаны на природном, натуральном биоразлагаемом сырье, не наносящим вред окружающей среде;

- которая имеет очень слабый запах или его совсем не имеет;

- состав которой, не содержит поверхностно активных веществ (ПАВ) синтетических полимеров (смол), воды.

- после проведения пайки которой, (и последующей промывки) в паяном соединении нет ионов (остатков солей), что обеспечивает высокое поверхностное электрическое сопротивление изоляции длительное время;

- остатки флюса после проведения пайки которой не проводят электрический ток.

При нагревании до температуры плавления заявленной припойной пасты соли аминов с ограниченными кислотами разлагаются до легколетучего амина и органической кислоты.

Таким образом, технический результат заявляемого изобретения состоит в повышение надежности пайки припойной пастой сильно окисленных со временем печатных плат и радиоэлектронных компонентов с большим сроком хранения, за счет повышения качества активаторов флюс-связки припойной пасты, соответствующей типу «REL0».

Указанная задача решается тем, что припойная паста (на основе синтетической смолы), включающая порошок низкотемпературного припоя 80…91 мас.% и флюс-связку 9…20 мас.%, причем флюс-связка состоит из следующего соотношения компонентов, мас.%:

Высокая надежность паяных соединений (в том числе с применением в порошке низкотемпературного оловянно-свинцового припоя) необходима в приборах для медицины, транспортной техники (железнодорожной, авиационной, морской), в военной и космической технике.

Припойная паста на основе синтетической смолы Resin - REL0, то есть на полимере, по сравнению с припойной пастой на основе натуральной канифоли Rosin - ROL0 более нейтральная, то есть практически нейтральная.

Активаторы в виде соли или смеси солей первичных аминов с органическими кислотами (например, триэтиламина салицилата и/или триэтиламина адипината), которые с одной стороны выступает как активатор, а с другой - как тиксотропная добавка, обеспечивающая улучшенную реологию припойной пасты.

Применяемый природный растительный воск «карнауба» также обеспечивает улучшенную реологию, являясь тиксотропной добавкой, которая предотвращает текучесть флюс-связки припойной пасты. При этом отсутствие вязко-текущего состояния обеспечивает низкую осадку припойной пасты при оплавлении.

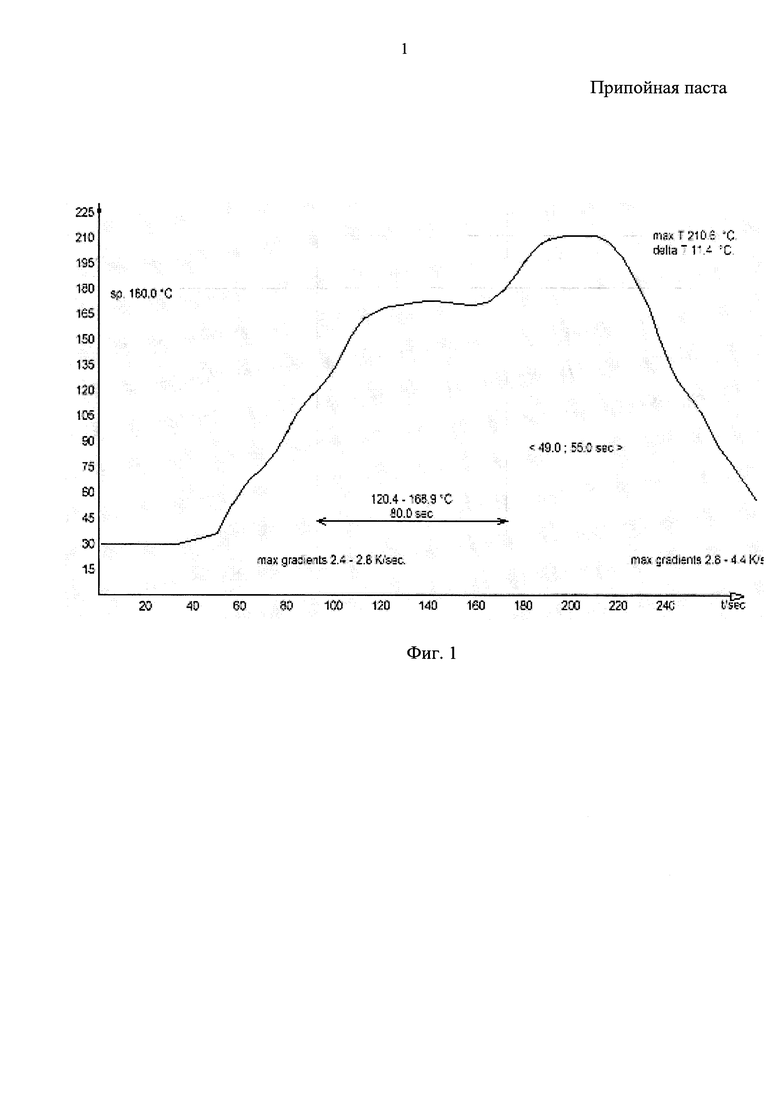

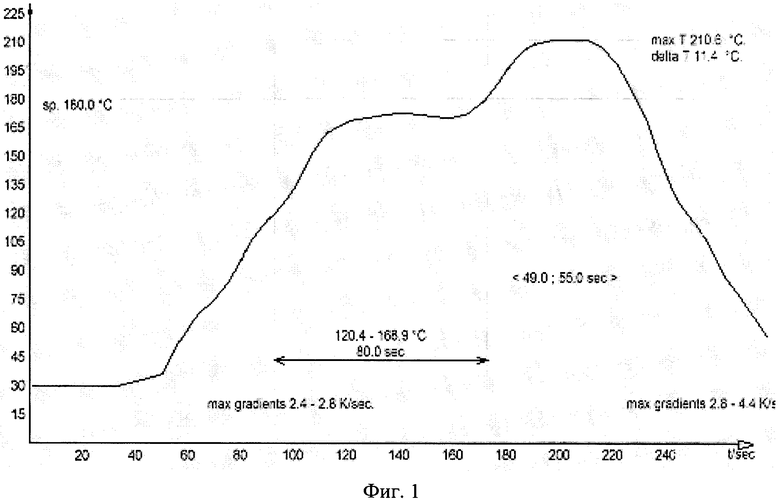

На фиг. 1 представлен термопрофиль оплавления заявленной припойной пасты.

Созданные ранее по прототипу [6] в ОАО «Авангард» припойные пасты ППС-63-3-90А, ППС-62-3-90А, ППС-63-4-90А, ППС-62-4-90А были модифицированы с целью повышения активности этих припойных паст, но при этом они (припойные пасты) остались в границах требований стандарта «REL0» [3].

Марки и область применения припойных паст для поверхностного монтажа печатных узлов РЭА приведены в таблице 2.

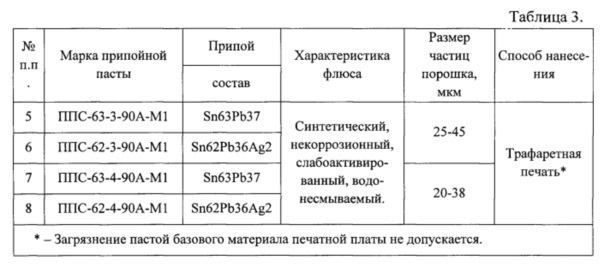

Химический состав и свойства припойных паст для поверхностного монтажа печатных узлов РЭА приведены в таблице 3.

В ОАО «Авангард» на действующем производственном оборудовании, выпускающем серийную продукцию была проведена апробация опытной партии технологических материалов - припойной пасты на соответствие заявленным в ТУ характеристикам.

При этом объектом испытаний явились припойные пасты марок: ППС-63-3-90А-М1 и ППС-62-3-90А-М1.

Режимы нанесения припойных паст были следующие:

При исследовании реологических свойств различных типов припойных паст использовался метод испытания доз припойных паст, нанесенных методом трафаретной печати на тестовые контактные площадки тестовых печатных плат (ПП). При этом производится оценка осадки или растекания отпечатков пасты по плате под воздействием временных и температурных факторов.

На тестовой ПП имеется тестовый фрагмент, состоящий из 2-х рядов контактных площадок размером (0,3×2,03) мм, 2-х рядов контактных площадок размером (0,63×2,03) мм и 2-х рядов контактных площадок размером 0,2×2,03 мм расположенных вдоль и поперек направления движения ракеля. Расстояния между контактными площадками в каждом ряду изменяются от минимального до максимального к середине ряда и затем вновь уменьшаются до минимального.

Реология типа 1. Расстояния между 14-ю контактными площадками размером (0,63×2,03) мм изменяются в следующей последовательности: 0,33, 0,41, 0,48, 0,56, 0,63, 0,71, 0,79, 0,71, 0,63, 0,56, 0,48, 0,41, 0,33 мм. Реологические последовательности контактных площадок расположены по осям ОХ и OY относительно длинной стороны платы.

Реология типа 2 х. Расстояния между 14-ю контактными площадками размером (0,3×2,03) мм изменяются в следующей последовательности: 0,1, 0,15, 0,2, 0,25, 0,3, 0,35, 0,4, 0,45, 0,4, 0,35, 0,3, 0,25, 0,2, 0,15, 0,1 мм. Реологические последовательности контактных площадок расположены по осям ОХ и OY относительно длинной стороны платы.

Реология типа 2 у. Расстояния между 14-ю контактными площадками размером (0,2×2,03) мм изменяются в следующей последовательности: 0,10, 0,125, 0,15, 0,175, 0,20, 0,25, 0,30, 0,25, 0,20, 0,175, 0,15, 0,125, 0,10 мм. Реологические последовательности контактных площадок расположены по осям ОХ и OY относительно длинной стороны платы.

Реологии типа 1 и 2 выполнены для нанесения через трафарет толщиной 0,2 мм - допускается наличие перемыканий между тремя крайними контактными площадками реологии типа 1 и 2 (с зазорами 0,1 и 0,15 мм), т.к. эти расстояние меньше толщины трафарета, перемыкание следующего зазора (в 0,2 мм) является основанием для негативного результата испытания свойств. Реологии типа 3 выполнены для нанесения через трафарет 0,127 мм.

После нанесения припойной пасты через трафарет на вышеописанные тестовые контактные площадки оцениваются реологические свойства пасты, а именно, способность отпечатков пасты сохранять свою геометрическую форму под воздействием временных и температурных факторов.

Критериями оценки является сохранение минимальных зазоров между тестовыми контактными площадками, не перекрытых растекшейся пастой. Контроль производится через 15 мин после нанесения и выдерживания в нормальных климатических условиях.

Все пасты показали приемлемый результат по реологическим свойствам для пасты ППС-63… наименьший перемыкаемый зазор составил 0,1 мм, для пасты и ППС-62… - 0,15 мм, что, скорее всего, связано с наличием в составе припоя серебра.

Для проверки времени жизни на трафарете было решено использовать припойные пасты в процессе монтажа реальных изделий. Каждая из припойных паст использовалась в полностью автоматическом процессе сборки и монтажа изделий в течение одной рабочей смены. Добавление припойной пасты на трафарет осуществлялось по мере производственной необходимости. После нанесения пасты на каждый пятый модуль производился автоматический сухой протир трафарета. За каждую смену собиралось порядка 500-1000 изделий. Каждый час производился визуальный контроль внешнего вида пасты на трафарете, целостности и устойчивости отпечатка после нанесения, произвольно отбиралось три смонтированных изделия для прохождения визуального контроля качества паяных соединений и чистоты отмывки.

В процессе автоматизированной сборки модулей в течение всей рабочей смены (порядка 6,5 - 8 часов) все вышеупомянутые припойные пасты не теряют своих свойств. Валик паст на трафарете не расслаивается, при движении перекатывается без задержек. Качество отпечатков устойчивое в течение всей смены. Изменений в качестве образовавшихся паяных соединений в течение всего цикла работы не наблюдалось.

Оплавление припойных паст на тестовых модулях было проведено с компонентами LQFP100 и чип-резисторами типоразмера 0603.

Оплавление припойных паст (пайка) проводилось по термопрофилю, представленному на фиг. 1., на тестовых печатных платах с финишными покрытиями горячим лужением ПОС-63, иммерсионным оловом, иммерсионным серебром и иммерсионным золотом. При оплавлении доз припойной пасты образуются паяные соединения, имеющие блестящую, ровную поверхность, припой поднимается по выводам компонента, образуя вогнутую галтель.

Был проведен тест на наличие ионных загрязнений на ПП после оплавления припойной пасты без процесса отмывки. Для проведения экспресс теста на ионные загрязнения (контроля на остатки активаторов флюса) использовался тестовый набор Zestron® Flux Test (подробнее на http://www.ostec-materials.ru/equipment/prod/44.html - [7]). Действие теста основано на изменении цвета остатков флюса, содержащих активаторы. Для проведения теста на участок печатного узла наносятся несколько капель реактива, входящего в состав тестового набора. Через 3 минуты (для контроля времени в наборе предусмотрены песочные часы на 3 минуты) реактив смывается дистиллированной водой из бутылочки, входящей в комплект. Контролируемый участок печатного узла сушится струей сжатого воздуха. Далее производится визуальный контроль под микроскопом с увеличением не менее 10 крат. Если на печатном узле имеются неудаленные остатки активаторов, они изменят цвет на голубой или синий.

Ни на одном из образцов, запаянных каждой из четырех паст, визуальный анализ не показал наличия остатков активаторов флюса после пайки, что косвенно подтверждалось высокими значениями поверхностного сопротивления изоляции после выдержки в условиях повышенной температуры и влажности.

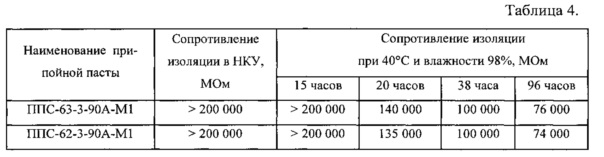

Также были проведены исследования влияния остатков флюса после пайки на снижение сопротивления изоляции диэлектрика (тест-ПП), результаты которого приведены в таблице 4.

Из таблицы 4 следует, что припойные пасты обеспечивают крайне высокое сопротивление поверхностной изоляции.

Пример выполнения флюса-связки «Припойной пасты» (на основе синтетической смолы) в составе ингредиентов в следующем единичном соотношении, мас.%:

Сама «Припойная паста» (на основе синтетической смолы) включает порошок низкотемпературного припоя от 90 мас.% и приведенную выше флюс-связку 10 мас.%.

Синтетическая смола «Foral 85» получена из эфира канифоли и глицерина, которые являются природными биоразлагаемыми компонентами.

Увеличение активатора в виде соли или смеси солей первичных аминов с органическими кислотами более 8% сильно снижает сопротивление изоляции печатных плат, что недопустимо для ответственных изделий. Уменьшение активатора менее 1% снижает активность припойной пасты, и, как следствие, существенно ухудшается качество паяного соединения.

Увеличение или уменьшение других компонентов флюса-связки, а именно: синтетической смолы 30-60%, смеси органических растворителей, в виде эфиров и/или спиртов 30-60%, реологирующей добавки в виде растительного воска «карнауба» 1-15% сильно влияют на реологию припойной пасты, то есть ее вязкость, текучесть, осадку и т, д., и при этом ингредиенты находятся во взаимном влиянии друг на друга. Так, чем больше синтетической смолы и реологирующей добавки в виде растительного воска «карнауба», тем гуще флюс-связка, чем меньше этих ингредиентов - тем более жидкая флюс-связка. И наоборот, чем больше смеси органических растворителей, в виде сложных эфиров тем более жидкая флюс-связка, и чем меньше органических растворителей, тем гуще флюс-связка. Взаимный общий состав, по значению вышеуказанных ингредиентов многовариантный. Он подбирается империческим путем, и в последующем многократно проходит натурные испытания для уточнения состава.

При изменении процентного соотношения компонентов флюс-связки заявленной припойной пасты более или менее, чем указано в формуле изобретения, существенно ухудшается его качество и эффективность применения.

Предложенная припойная паста обладает преимуществами перед аналогами и прототипом, так как все вещества входящие в состав припойной пасты, экологически безопасны для окружающей среды, основаны на природном, натуральном биоразлагаемом сырье, не наносящим вред окружающей среде, имеют очень слабый запах или его совсем не имеют, не содержат галогенов, поверхностно активных веществ и воды. После проведения пайки припойной пастой в паяном соединении остатки флюса содержат минимальное количество ионов, что обеспечивает высокое поверхностное электрическое сопротивление длительное время.

Предложенная припойная паста предназначена для поверхностного монтажа электрорадиоэлементов и интегральных схем на печатные платы ответственных приборов медицины, транспортной техники (железнодорожной, авиационной, морской), а также военной и космической техники.

Полагаем, что предложенная припойная паста на основе синтетической смолы обладает всеми критериями изобретения, так как:

- Припойная паста на основе синтетической смолы в совокупности с ограничительными и отличительными признаками формулы изобретения является новым для общеизвестных устройств и, следовательно, соответствует критерию "новизна".

- Совокупность признаков формулы изобретения припойной пасты на основе синтетической смолы неизвестна на данном уровне развития техники и не следует общеизвестным правилам создания припойной пасты, что доказывает соответствие критерию "изобретательский уровень".

- Реализация припойной пасты на основе синтетической смолы не представляет никаких конструктивно-технических и технологических трудностей, откуда следует соответствие критерию "промышленная применимость".

Литература

1. Отраслевой стандарт ОСТ 4Г 0.033.200 -1986 г. «Припои и флюсы для пайки».

2. Технические условия ТУ 1723-001-07518266-2009 Пасты припойные некоррозионные (ОАО «Авангард»).

3. Американский национальный стандарт ANSI/J-STD-004, januaru, 1995 «Joint industry standard. Requirements for Solderinq Fluxes».

4. Нинг-Ченг Ли «Технология пайки оплавлением, поиск и устранение дефектов: поверхностный монтаж, BGA, CSP и flip chip технологии». - М.: Издательский дом «Технологии», 2006 г., - 392 с., илл.. табл. - [7], стр. 63-88.

5. Патент Японии №3155778, опубл. 16.04.2001 года, МПК B23K 35/363, «Паяльная паста».

6. Патент Российской Федерации RU 2438845 С2 от 10.01.2012 г., МПК B23K 35/36, B23K 35/363, B23K 35/26, «Припойная паста» - прототип.

7. http://www.ostec-materials.ru/equipment/prod/44.html.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИПОЙНАЯ ПАСТА | 2010 |

|

RU2438845C1 |

| Припойная паста | 2016 |

|

RU2623554C1 |

| ПРИПОЙНАЯ ПАСТА | 2010 |

|

RU2450903C2 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2010 |

|

RU2463143C2 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2010 |

|

RU2463144C2 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2010 |

|

RU2463145C2 |

| МОЮЩЕЕ СРЕДСТВО | 2010 |

|

RU2445352C1 |

| ЖИДКАЯ ОЧИЩАЮЩАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2445353C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ МАТРИЧНО РАСПОЛОЖЕННЫХ ШАРИКОВЫХ ВЫВОДОВ МИКРОСХЕМ ИЗ БЕССВИНЦОВОГО ПРИПОЯ В ОЛОВЯННО-СВИНЦОВЫЕ ОКОЛОЭВТЕКТИЧЕСКОГО СОСТАВА И ПРИПОЙНАЯ ПАСТА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2528553C2 |

| ПАЯЛЬНАЯ ПАСТА | 2015 |

|

RU2591920C1 |

Изобретение может быть использовано для поверхностного монтажа электрорадиоэлементов и интегральных схем на печатные платы. Припойная паста содержит, мас.%: порошок низкотемпературного припоя 80…91 и флюс-связку 9…20. Флюс-связка включает компоненты в следующем соотношении, мас.%: синтетическая смола 30…60, смесь высококипящих и низкокипящих органических растворителей в виде эфиров и/или спиртов 30…60, активаторы в виде соли или смеси солей первичных аминов с органическими кислотами 1…8, реологирующая добавка в виде растительного воска «карнауб» 1…15. За счет повышения качества активаторов флюса-связки припойной пасты, соответствующей типу «REL0», обеспечивается надежность пайки сильно окисленных со временем печатных плат и радиоэлектронных компонентов с большим сроком хранения, предназначенных для работы в жестких условиях эксплуатации. 1 ил., 4 табл.

Припойная паста, содержащая 80…91 мас.% порошка низкотемпературного припоя и 9…20 мас.% флюса-связки, отличающаяся тем, что флюс-связка включает компоненты в следующем соотношении, мас.%:

| ПРИПОЙНАЯ ПАСТА | 2010 |

|

RU2438845C1 |

| ПРИПОЙНАЯ ПАСТА | 2007 |

|

RU2337800C1 |

| Паста для лужения и пайки | 1979 |

|

SU764905A1 |

| JPH 05318176 A, 03.12.1993 | |||

| US 6550667 B2, 22.04.2003. | |||

Авторы

Даты

2017-06-27—Публикация

2016-08-17—Подача