Изобретение относится к двигателестроению и может быть использовано в конструкции, в частности жидкостных ракетных двигателей малой тяги (ЖРДМТ).

ЖРДМТ в настоящее время применяются в большинстве космических аппаратов, кораблях и разгонных блоках ракет носителей в качестве исполнительных органов системы управления. В связи с этим в последнее время существенно возрастают требования к ЖРДМТ по ресурсу, надежности работы и энергетическим показателям.

Для выполнения всех этих требований необходимо решение задачи по обеспечению приемлемого теплового состояния ЖРДМТ - запаса по температуре стенки камеры сгорания (особенно в районе критического сечения), неперегреве смесительной головки и агрегатов ЖРДМТ и недопущения вскипания компонентов топлива. При этом требуется реализовать его высокую экономичность (Jуд≥2950 м/с).

Для решения этой задачи требуется обеспечение участия максимального количества топлива в процессе охлаждения камеры.

Известны технические решения, в которых для обеспечения эффективного охлаждения смешение компонентов осуществляется на начальном участке стенки камеры сгорания. Фирма « Gesellschaft» из ФРГ имеет патент США №3169368 на однофорсуночную головку ЖРДМТ с 2-х компонентной центробежной форсункой. Техническое решение, заявленное фирмой «ThiokolChemicalCarp» в патенте №3382677 США, предусматривает подачу компонента «Г» через тангенциальные отверстия либо через струйные с закруткой на стенку, и подачу компонента «О» из центрального канала через радиальные струйные форсунки на отражательное кольцо. Оба этих решения не обеспечивают достаточного охлаждения стенок камеры сгорания вследствие возникновения колебаний в камере сгорания, срыва потока (в первом техническом решении), разрушения и затормаживания текущей пленки (во втором техническом решении), что ограничивает длительность непрерывных и импульсных пусков.

Gesellschaft» из ФРГ имеет патент США №3169368 на однофорсуночную головку ЖРДМТ с 2-х компонентной центробежной форсункой. Техническое решение, заявленное фирмой «ThiokolChemicalCarp» в патенте №3382677 США, предусматривает подачу компонента «Г» через тангенциальные отверстия либо через струйные с закруткой на стенку, и подачу компонента «О» из центрального канала через радиальные струйные форсунки на отражательное кольцо. Оба этих решения не обеспечивают достаточного охлаждения стенок камеры сгорания вследствие возникновения колебаний в камере сгорания, срыва потока (в первом техническом решении), разрушения и затормаживания текущей пленки (во втором техническом решении), что ограничивает длительность непрерывных и импульсных пусков.

Известно техническое решение, заявленное фирмой ФРГ « Gesellschaft», патент в США №3546883, во Франции №1578093, в Англии №1229628. Окислитель из кольцевого коллектора истекает через струйные форсунки под углом на цилиндрическую поверхность камеры сгорания. На растекающиеся пленки окислителя падает создаваемая конусом распыла осевой центробежной форсунки пленка горючего. От места контакта пленки текут вместе, осуществляя процесс жидкофазного смешения компонентов и одновременно участвуя в охлаждении камеры сгорания. За счет большой составляющей осевой скорости пленок компонентов обеспечивается эффективный теплосъем корневой части камеры сгорания. Но испытания опытных образцов, выполненных по указанной выше конструкции, выявили, что при длительных включениях в импульсном режиме, а также при длительных включениях на компонентах с температурой, близкой к верхнему пределу, заданному техническим заданием, наблюдается значительный рост температуры смесительной головки, что приводит к падению расхода окислителя и соответственно надежности двигателя.

Gesellschaft», патент в США №3546883, во Франции №1578093, в Англии №1229628. Окислитель из кольцевого коллектора истекает через струйные форсунки под углом на цилиндрическую поверхность камеры сгорания. На растекающиеся пленки окислителя падает создаваемая конусом распыла осевой центробежной форсунки пленка горючего. От места контакта пленки текут вместе, осуществляя процесс жидкофазного смешения компонентов и одновременно участвуя в охлаждении камеры сгорания. За счет большой составляющей осевой скорости пленок компонентов обеспечивается эффективный теплосъем корневой части камеры сгорания. Но испытания опытных образцов, выполненных по указанной выше конструкции, выявили, что при длительных включениях в импульсном режиме, а также при длительных включениях на компонентах с температурой, близкой к верхнему пределу, заданному техническим заданием, наблюдается значительный рост температуры смесительной головки, что приводит к падению расхода окислителя и соответственно надежности двигателя.

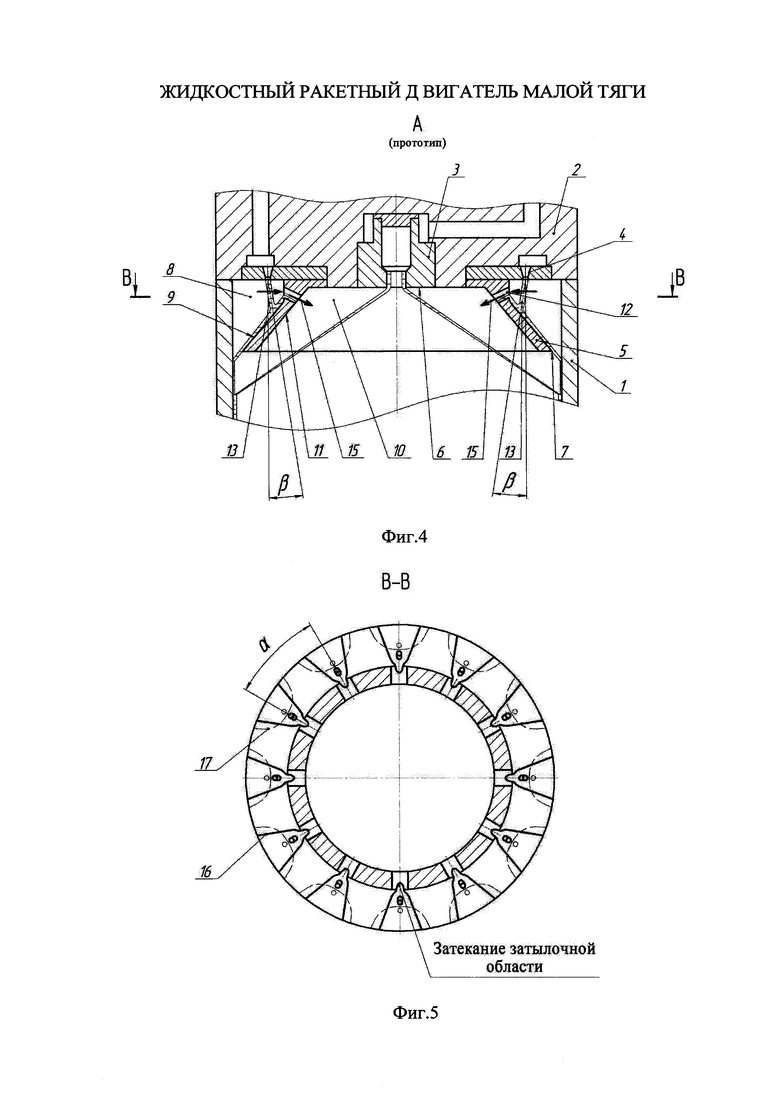

Известный ЖРДМТ на самовоспламеняющемся двухкомпонентном топливе, взятый за прототип изобретения (см. патент на изобретение №2577908), содержит неохлаждаемую камеру сгорания, смесительную головку с внутренним днищем, осевой центробежной форсункой, периферийным поясом струйных форсунок и кольцевым коническим дефлектором между ними, причем срез центробежной форсунки углублен от выходной кромки образующей поверхности дефлектора в сторону периферийного пояса струйных форсунок, при этом коническая поверхность дефлектора в своей корневой части плавно переходит в цилиндрическую поверхность, соосную с дефлектором и плавно переходящую в обратный конус, острая кромка образующей которого ограничена цилиндрической поверхностью диаметром, меньшим диаметра расположения периферийного пояса струйных форсунок. Согласно этому решению окислитель через струйные форсунки попадает на конический дефлектор, на котором струя преобразуется в первичную пленку, стекающую с кромки дефлектора, и, попадая на внутреннюю стенку камеры сгорания, преобразуется в пленку вторичного растекания. Каналы, выполненные на периферийном поясе форсунок, выравнивают давления между полостью камеры сгорания над наружной поверхностью дефлектора и полостью под внутренней поверхностью дефлектора и внутренним днищем смесительной головки, что полностью исключает возможность возникновения эффекта эжекции, и, следовательно, возникновения разряжения в полости под внутренней поверхностью дефлектора и внутренним днищем смесительной головки, ограниченной пленкой факела распыла центробежной форсунки. Поэтому перепад давления на пленке факела распыла не возникает и факел распыла не отклоняется от первоначального расчетно-проектного положения. Таким образом, струи окислителя преобразовываются в пленки, покрывающие практически всю окружность стенки камеры сгорания. Горючее через осевую центробежную форсунку в виде пленки конуса распыла попадает также на стенку камеры сгорания, где происходит соприкосновение самовоспламеняющихся компонентов топлива, совместное их течение по стенке камеры с взаимным их проникновением и жидкофазным смешением с образованием продуктов сгорания. Таким образом, практически все топливо: окислитель и горючее - попадает на стенку камеры сгорания, участвует в ее охлаждении и снятии значительной части теплового потока, направленного по стенке камеры сгорания от критического сечения в сторону смесительной головки. Установка дефлектора позволяет существенно снизить тепловой поток в головку от излучения продуктов горения в камере сгорания, поскольку кольцевой дефлектор закрывает значительную часть днища головки, а сам охлаждается окислителем.

Недостаток решения по прототипу заключается в следующем. В ЖРДМТ, напротив струйных отверстий располагаются каналы, окислитель попадает через струйные форсунки на конический дефлектор. При этом за счет выравнивания давлений между полостью камеры сгорания над наружной поверхностью дефлектора и полостью под внутренней поверхностью дефлектора и внутренним днищем смесительной головки создается перепад давления и перетекание газовой среды из полости с большим давление в полость с меньшим. Данное перетекание газовой среды оказывает возмущение на струи периферийного пояса форсунок, струя перед преобразованием в первичную пленку начинает отклоняться от расчетно-проектного положения на угол β, следовательно, ухудшается процесс растекания по дефлектору, жидкофазное смешение, что сказывается на качестве охлаждения камеры сгорания, стабильности работы и энергетических характеристиках ЖРДМТ. Также при расположение каналов напротив отверстий струйных форсунок происходит попадание затылочной части первичной пленки окислителя по наружной поверхности дефлектора в полость под внутренней поверхностью дефлектора, что приводит к его неэффективному использованию.

Изобретение направлено на повышение стабильности работы ЖРДМТ и, следовательно, улучшение его параметров.

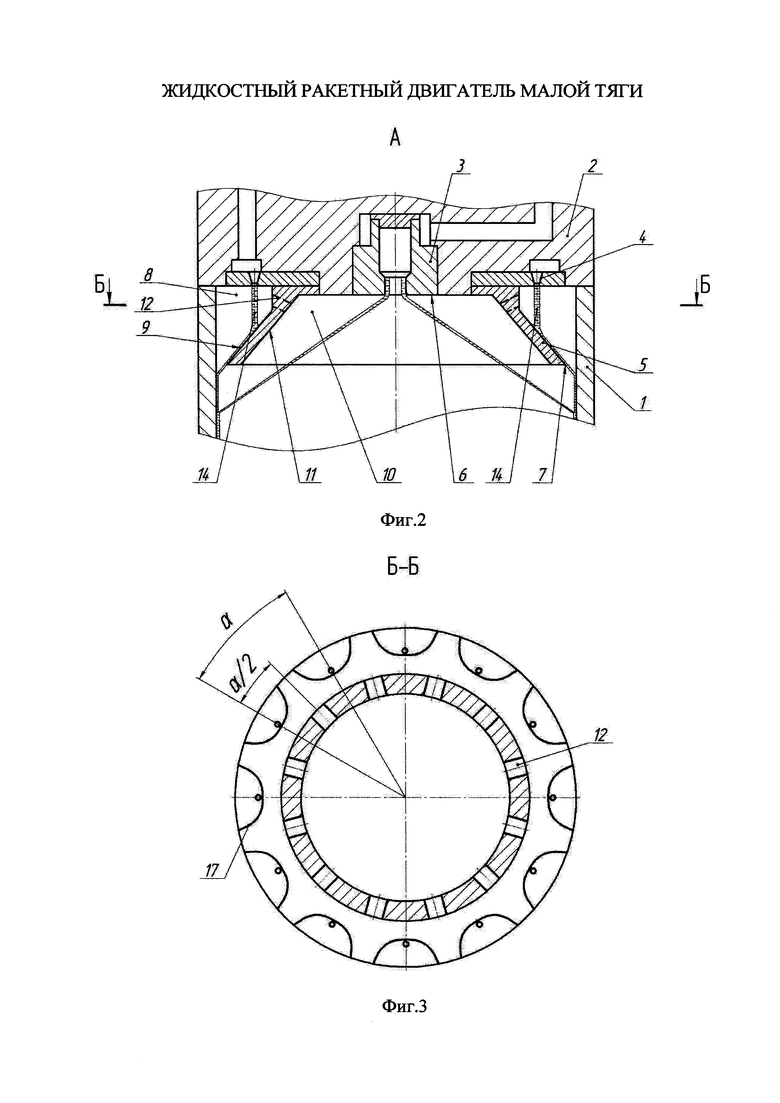

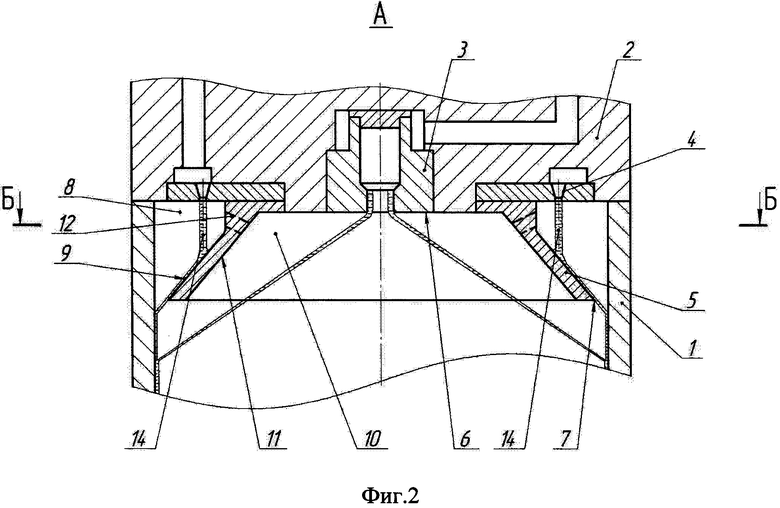

Этот технический результат достигается тем, что в известном ЖРДМТ на двухкомпонентном топливе, содержащем неохлаждаемую камеру сгорания, смесительную головку с внутренним днищем, осевой центробежной форсункой, периферийным поясом струйных форсунок, равномерно расположенных относительно друг друга на шаг α, и кольцевым коническим дефлектором между ними, при этом срез центробежной форсунки углублен от выходной кромки образующей поверхности дефлектора в сторону периферийного пояса струйных форсунок, полость камеры сгорания над наружной поверхностью дефлектора и полость под внутренней поверхностью дефлектора и внутренним днищем смесительной головки сообщены между собой каналами, отличается тем, что каналы смещены относительно отверстий форсунки на полшага (α/2).

При таком исполнении в полостях над наружной поверхностью дефлектора и под внутренней поверхностью дефлектора и внутренним днищем смесительной головки давления не только выравниваются, что полностью исключает возможность возникновения эффекта эжекции, но и исключают возможность отклонения струй от первоначального расчетно-проектного положения, не нарушается растекание пленок по дефлектору и предотвращается затекание части первичной пленки окислителя в полость под внутренней поверхностью дефлектора.

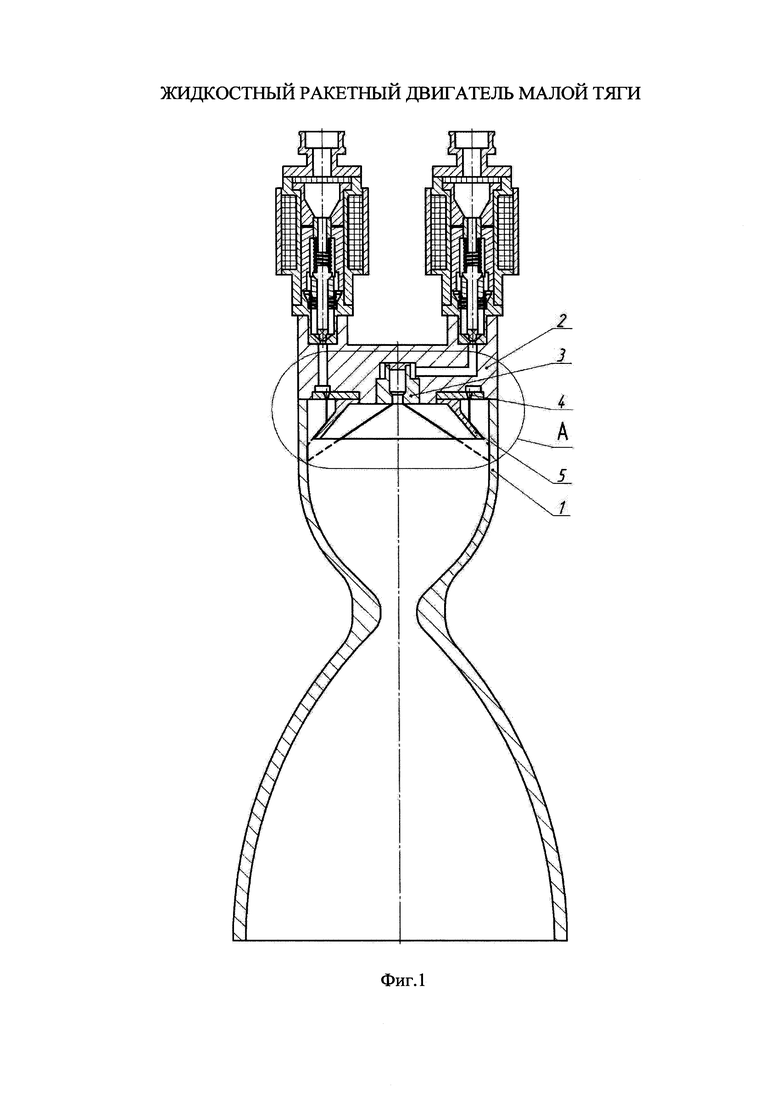

На Фиг. 1 показан общий вид ЖРДМТ по изобретению. На Фиг. 2 приведен выносной элемент А (см. Фиг. 1) со смещением каналов относительно отверстий струйных форсунок на полшага (α/2). На Фиг. 3 приведено наглядное расположение струй со смещением на полшага (α/2) относительно отверстий струйных форсунок и растекание пленок окислителя по дефлектору по изобретению (см. Фиг. 2). На Фиг. 4 приведен выносной элемент А для ЖРДМТ по прототипу (см. Фиг. 1) с расположением каналов напротив отверстий струйных форсунок, отклонение струй от расчетного-проектного положения на угол β. На Фиг. 5 приведено сечение В-В прототипа и показано перетекание первичной пленки окислителя по наружной поверхности дефлектора в полость под внутренней поверхностью дефлектора.

ЖРДМТ содержит камеру 1, смесительную головку с внутренним днищем 2, осевую центробежную форсунку 3, периферийный пояс струйных форсунок 4, расположенных относительно друг друга на шаг α, кольцевой конический дефлектор 5 между ними. Срез 6 центробежной форсунки углублен от выходной кромки 7 образующей поверхности дефлектора в сторону периферийного пояса струйных форсунок 4. Полость 8 камеры сгорания над наружной поверхностью 9 дефлектора и полость 10 под внутренней поверхностью 11 дефлектора и внутренним днищем смесительной головки соединены каналами 12, которые смещены относительно отверстий форсунки на полшага (α/2).

Позицией 13 показана струя форсунки с нерасчетным углом падения на конус дефлектора, возникающая в прототипе в результате выравнивания давлений между полостями 8 и 10. Струя 14 струйной форсунки соответствует расчетно-проектному положению. Позицией 15 отмечен момент перетекания газовой среды в камере сгорания между полостями 8 и 10. Первичная пленка струи 16 с отклонением от расчетного положения. Первичная пленка струи 17 с учетом изобретения.

При работе ЖРДМТ происходит выравнивание давления в полостях 8 и 10 по каналам 12. Благодаря смещению каналов 12 относительно отверстий струйных форсунок 4 на полшага (α/2), перетекание газовой среды по каналам 12 из полости большего давления в полость меньшего не оказывает возмущения на струи периферийного пояса форсунок 4, струи попадают в расчетную точку на поверхности дефлектора и преобразуются в первичную пленку, стекающую с кромки дефлектора, и, попадая на внутреннюю стенку камеры сгорания, преобразуются в пленку вторичного растекания в соответствии с расчетно-проектным данными. Поэтому струи форсунок устойчивы, первичные пленки долетают до стенки камеры сгорания, не теряя скорости и заданного угла падения, где встречаются с пленкой горючего. Дальше они текут вдоль стенки камеры сгорания вместе, осуществляя жидкофазное смешение компонентов по всему периметру камеры и одновременно участвуя в ее охлаждении. Протекающий процесс жидкофазного смешения близок к оптимальному. Соответственно повышаются энергетические характеристики двигателя, а также осуществляется надежное охлаждение камеры сгорания и смесительной головки. Благодаря расположению каналов 12 со смещением относительно отверстий струйных форсунок на полшага (α/2) и расположению их в корневой части дефлектора 5 попадания растекающейся части первичной пленки окислителя по наружной поверхности 9 дефлектора в полость 10 под внутренней поверхностью 11 дефлектора не происходит.

Выполненные по заявленному изобретению опытные образцы ЖРДМТ тягой 400 Н проходили испытания на предприятии-заявителе. Величина удельного импульса по сравнению с прототипом повысилась на 50-70 м/с (5-7 с), при этом температура стенки камеры сгорания не превышала 1200°С (при допустимой 1800°С), температура на смесительной головке и агрегатах ЖРДМТ - не более 35°С. Таким образом, заявленное изобретение позволяет повысить стабильность и устойчивость работы ЖРДМТ без колебаний и забросов давления в камере сгорания и обеспечить высокий удельный импульс, а также эффективное охлаждение камеры сгорания и смесительной головки ЖРДМТ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2014 |

|

RU2577908C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2013 |

|

RU2527825C1 |

| СПОСОБ ОРГАНИЗАЦИИ РАБОЧЕГО ПРОЦЕССА В КАМЕРЕ СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2013 |

|

RU2535596C1 |

| Смесительная головка жидкостного ракетного двигателя малой тяги | 2016 |

|

RU2681564C1 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2012 |

|

RU2558489C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2013 |

|

RU2581756C2 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2013 |

|

RU2572261C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2005 |

|

RU2318130C2 |

| Камера сгорания жидкостного ракетного двигателя малой тяги | 2016 |

|

RU2685166C2 |

| Способ организации рабочего процесса в жидкостном газогенераторе | 2018 |

|

RU2724067C2 |

Изобретение относится к двигателестроению и может быть использовано в конструкции жидкостных ракетных двигателей малой тяги (ЖРДМТ). ЖРДМТ, содержащий камеру 1, смесительную головку с внутренним днищем 2, осевую центробежную форсунку 3, периферийный пояс струйных форсунок 4, кольцевой конический дефлектор 5 между ними, при этом срез 6 центробежной форсунки углублен от выходной кромки 7 образующей поверхности дефлектора в сторону периферийного пояса струйных форсунок 4, полость камеры сгорания 8 над наружной поверхностью 9 дефлектора и полость 10 под внутренней поверхностью 11 дефлектора и внутренним днищем смесительной головки сообщены между собой каналами 12, которые смещены относительно отверстий форсунки на полшага (α/2). При таком исполнении струи форсунок 4 не испытывают возмущений при работе двигателя. Изобретение обеспечивает повышение энергетических характеристик двигателя, а также осуществляется надежное охлаждение камеры сгорания и смесительной головки. 5 ил.

Жидкостный ракетный двигатель малой тяги на двухкомпонентном топливе, содержащий камеру сгорания, смесительную головку с внутренним днищем, осевой центробежной форсункой, периферийным поясом струйных форсунок, равномерно расположенных относительно друг друга на шаг, и кольцевым коническим дефлектором между ними, при этом срез центробежной форсунки углублен от выходной кромки образующей поверхности дефлектора в сторону периферийного пояса струйных форсунок, полость камеры сгорания над наружной поверхностью дефлектора и полость под внутренней поверхностью дефлектора и внутренним днищем смесительной головки сообщены между собой каналами, отличающийся тем, что каналы смещены относительно отверстий струйных форсунок на полшага.

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2014 |

|

RU2577908C1 |

| Валки прокатного стана для изготовления железнодорожных костылей | 1927 |

|

SU13234A1 |

| Приспособление для поворота рабочих лопаток гидравлических турбин и пароходных винтов | 1937 |

|

SU54102A1 |

| УПРАВЛЯЕМЫЙ КОММУТАТОР ЭЛЕМЕНТОВ ЦЕПИ | 2012 |

|

RU2510571C1 |

| US 5704551 A, 06.01.1998 | |||

| US 3468487 A, 23.09.1969. | |||

Авторы

Даты

2018-01-17—Публикация

2016-05-04—Подача