Изобретение относится к двигателестроению и может быть использовано в конструкции, в частности, жидкостных ракетных двигателях малой тяги (ЖРДМТ).

ЖРДМТ являются в настоящее время одним из основных исполнительных органов в системе управления космических летательных аппаратов. Они служат для ориентации, стабилизации и коррекции летательных аппаратов в пространстве. Исходя из назначения ЖРДМТ и условий их эксплуатации к ним предъявляются специфические требования:

- многорежимности, обусловленной работой двигателя в непрерывном (длительностью до 103 с и более) и в различных импульсных режимах с минимальным временем включения (0,03 с и менее) и с различными паузами (от 0,03 с до нескольких суток). Импульсный режим может реализовываться в виде одиночных коротких включений двигателя с большими паузами между ними, посредством чередования коротких включений с паузами различной продолжительности, а также путем «связанных» включений при очень коротких паузах;

- большого ресурса по суммарному времени работы (до 50000 с и более);

- большого ресурса по суммарному количеству (до 106) включений;

- допущения любого сочетания времен включений и пауз;

- высокой экономичности;

- высокой надежности при эксплуатации более 10 лет, для чего требуется обеспечения приемлемого теплового состояния двигателя как при его работе, так и в период длительного «молчания».

Выполнение перечисленных требований вызывает большие трудности при проектировании ЖРДМТ в планах организации смесеобразования и рабочего процесса сгорания компонентов топлива, обусловленные:

- малым расходом топлива;

- малым числом элементов форсуночной головки;

- невозможностью создания регенеративного охлаждения;

- трудностью обеспечения равномерного распределения смешанного топлива по объему камеры сгорания;

- трудностью организации эффективного жидкофазного смесеобразования и обеспечения высокой полноты сгорания топлива.

Все приведенные особенности обуславливают проблемы в обеспечении приемлемого теплового состояния ЖРДМТ - запаса по температуре стенки камеры сгорания (особенно в районе критического сечения при наиболее теплонапряженных непрерывных включениях двигателя), неперегреве форсуночной головки и недопущения вскипания компонентов топлива в наиболее теплонапряженных импульсных режимах двигателя при реализации его высокой экономичности (JУД≥2950 м/с).

Все это требует максимального участия топлива в охлаждении внутренней стенки камеры сгорания при проектировании ЖРДМТ.

Анализируя достижения в области ракетного двигателестроения в России и за рубежом, можно сделать вывод, что одним из основных направлений для повышения надежности ЖРДМТ является применение тугоплавких камер сгорания с допустимой температурой стенки 1800°С и выше. В России наиболее распространенным материалом является сплав ниобия с тугоплавким дисилицидным покрытием MoSi2. В большинстве ЖРДМТ для поддержания приемлемого его теплового состояния, особенно в режиме длительных пауз, используется жидкостная система терморегулирования (СТР). Некоторые ЖРДМТ, которые не снабжаются СТР, имеют ограничения по циклограмме включений из-за перегрева форсуночной головки. Наличие СТР существенно ухудшает массовые характеристики двигательных установок в целом. Поэтому ставится задача создания конструкций ЖРДМТ, обеспечивающих автономно приемлемое тепловое состояние конструкций как при его работе, так и в период длительны пауз.

Применение ниобиевых сплавов с жаростойким покрытием позволяет решить эту задачу, однако вследствие более высоких рабочих температур и соответственно больших тепловых потоков в форсуночную головку требуют решения задачи по эффективному теплосъему корневой части камеры сгорания на длительных импульсных и непрерывных режимах.

Известны технические решения, в которых для обеспечения эффективного охлаждения смешение компонентов осуществляется на начальном участке стенки камеры сгорания. Фирма «Bölkow Gesellschaft» из ФРГ имеет патент США №3169368 на однофорсуночную головку ЖРДМТ с 2-компонентной центробежной форсункой. Такое техническое решение наряду с положительным фактором, характеризующим качественный процесс смесеобразования, имеет недостаток в виде неустойчивости камерного процесса. Значительные по амплитуде колебания давления приводят к срыву пелены завесы охлаждения, росту температуры стенки камеры сгорания, что снижает надежность и ресурс работы камеры сгорания, ограничивает длительность непрерывной и импульсной работы.

Техническое решение, заявленное фирмой «Thiokol Chemical Carp» в патенте №3382677 США, предусматривает подачу компонента «Г» через тангенциальные отверстия либо через струйные с закруткой на стенку и подачу компонента «О» из центрального канала через радиальные струйные форсунки на отражательное кольцо. Это решение имеет следующий недостаток. Пелена компонента «О», образованная отражательным кольцом в виде отдельных «жгутов-легоментов», падает на пелену компонента «Г», имеющую тангенциальную закрутку, частично разрушает и затормаживает ее, что существенно ухудшает охлаждающее действие пелены.

Известно техническое решение, заявленное фирмой ФРГ «Bölkow Gesellschaft», патент в США №3546883, во Франции №1578093, в Англии №1229628, обеспечивающее эффективный теплосъем корневой части камеры сгорания и надежное охлаждение камеры. Окислитель из кольцевого коллектора истекает через струйные форсунки под углом на цилиндрическую камеру сгорания. На растекающиеся пелены, имеющие большую составляющую энергии в осевом направлении, падает создаваемая конусом распыла осевой центробежной форсунки пелена горючего. От места контакта пелены текут вместе вдоль стенки камеры сгорания, осуществляя жидкофазное перемешивание компонентов по всему периметру камеры и одновременно участвуя в ее охлаждении. Испытания опытных образцов, выполненные по указанной выше конструкции, выявили следующие недостатки:

- при работе двигателя в длительных включениях на компонентах с температурой, близкой к верхнему пределу, заданному техническим заданием, наблюдается значительное падение расхода окислителя;

- на длительных включениях в импульсном режиме в определенных сочетаниях времен включений и пауз наблюдается значительный рост температуры головки, что приводит к падению расхода окислителя и соответственно надежности двигателя.

В известном ЖРДМТ на самовоспламеняющемся двухкомпонентном топливе, взятом за прототип изобретения, (см. научно-технический журнал «Космонавтика и ракетостроение», ЦНИИМАШ, 2009, №5 (57), с.171, рис.1), содержащем неохлаждаемую камеру сгорания, смесительную головку с внутренним днищем, осевой центробежной форсункой, периферийным поясом струйных форсунок и кольцевым коническим дефлектором, образующая которого расположена под острым углом к образующей стенки камеры сгорания, а его кромка расположена на уровне среза центробежной форсунки. Согласно этому решению окислитель через струйные форсунки попадает на конический дефлектор, на котором струя преобразуется в первичную пелену, стекающую с кромки дефлектора, и, попадая на внутреннюю стенку камеры сгорания, преобразуется в пелену вторичного растекания. Таким образом, струи окислителя преобразовываются в пелены, покрывающие практически всю окружность стенки камеры сгорания. Горючее через осевую центробежную форсунку в виде пленки конуса распыла попадает также на стенку камеры сгорания, где происходит соприкосновение самовоспламеняющихся компонентов топлива, совместное их течение по стенке камеры с взаимным их проникновением и жидкофазным смешением с образованием продуктов сгорания. Таким образом, практически все топливо: окислитель и горючее - попадает на стенку камеры сгорания и участвует в ее охлаждении и снятии значительной части теплового потока, направленного по стенке камеры сгорания от критического сечения в сторону форсуночной головки. Установка дефлектора позволяет существенно снизить тепловой поток в головку от излучения факела горения в камере сгорания, поскольку кольцевой дефлектор закрывает значительную часть днища головки, а сам охлаждается окислителем. Однако такая схема смешения требует применения конструктивных мер к повышению стабильности формирования пленок окислителя и горючего.

Недостаток решения по прототипу заключается в увеличении габаритов и массы при соблюдении такого конструктивного исполнения для ЖРДМТ больших значений тяги из-за большего диаметра камеры и, следовательно, большей длины пролета пленки конуса распыла осевой центробежной форсунки до встречи со стенкой камеры сгорания. При этом значительно увеличивается и пробег пленок окислителя по стенке камеры, что может привести, из-за влияния трения, к уменьшению интенсивности движения пленок и, следовательно, к ухудшению эффективности жидкофазного смешения компонентов. Исполнение дефлектора по прототипу может также привести к проявлению нестабильности формирования пленок окислителя и нестабильности работы и, следовательно, ухудшению параметров ЖРДМТ, особенно на форсированных режимах вследствие повышенного расхода окислителя в «затылочную» область пленки (в противоположную сторону от направления ее движения) и возможного влияния его на падающую струю окислителя.

Изобретение направлено на повышение стабильности работы ЖРДМТ и, следовательно, улучшения его параметров, а так же уменьшения его габаритов и массы.

Этот технический результат достигается тем, что в известном ЖРДМТ на двухкомпонентном топливе, содержащем неохлаждаемую камеру сгорания, смесительную головку с внутренним днищем, осевую центробежную форсунку, периферийные струйные форсунки и кольцевой конический дефлектор между ними, в отличие от прототипа срез центробежной форсунки углублен от выходной кромки образующей поверхности дефлектора в сторону периферийного пояса струйных форсунок, при этом коническая поверхность дефлектора в своей корневой части плавно переходит в цилиндрическую поверхность, соосную с дефлектором и плавно переходящую в обратный конус, острая кромка образующей которого ограничена цилиндрической поверхностью диаметром, меньшим диаметра расположения периферийного пояса струйных форсунок.

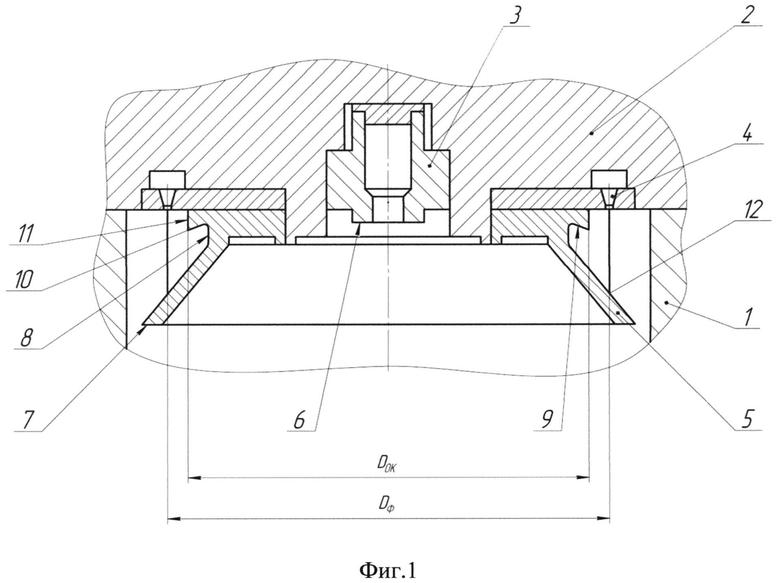

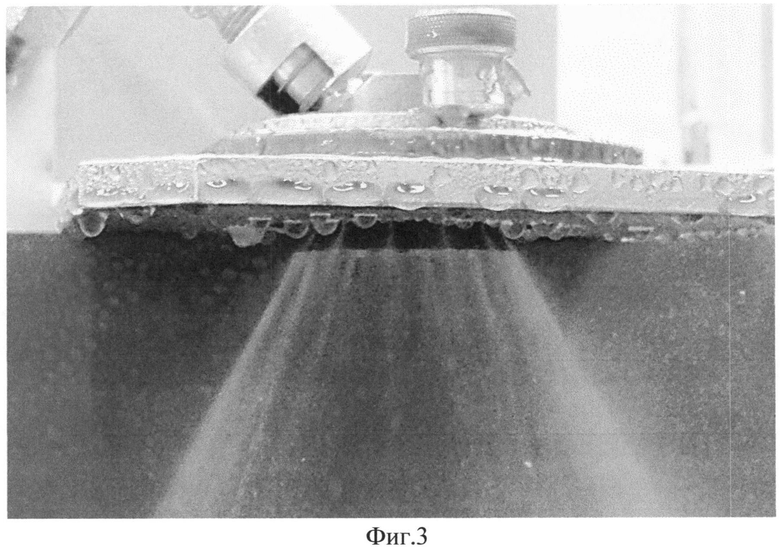

На чертеже Фиг.1 показан пример исполнения ЖРДМТ по изобретению. На Фиг.2 представлены пелены, стекающие с кромки дефлектора, выполненного по прототипу. На Фиг.3 - пелены, стекающие с кромки дефлектора, выполненного по изобретению.

ЖРДМТ содержит неохлаждаемую камеру 1, смесительную головку с внутренним днищем 2, осевую центробежную форсунку 3, периферийный пояс струйных форсунок 4, кольцевой конический дефлектор 5, расположенный между ними. В отличие от прототипа срез центробежной форсунки 6 углублен от выходной кромки 7 образующей поверхности дефлектора в сторону периферийного пояса струйных форсунок 4. Это позволяет уменьшить габариты и вес камеры сгорания, особенно для ЖРДМТ больших тяг, например тягой более 100 Н, за счет обеспечения попадания пленки конуса распыла горючего от центробежной форсунки 3 на внутреннюю стенку камеры сгорания ближе к смесительной головке 2. Такое конструктивное решение также позволяет обеспечить пробег пленок окислителя на внутренней стенке камеры сгорания до места встречи с пленкой горючего без значительного ухудшения интенсивности ее движения вследствие влияния трения. Большой пробег приводит к уменьшению количества движения пленок окислителя из-за потерь на трение, что в свою очередь ухудшает эффективность жидкофазного смешения компонентов топлива, а следовательно, и к ухудшению его параметров. В отличие от прототипа коническая поверхность дефлектора в своей корневой части плавно переходит в цилиндрическую поверхность 8, соосную с дефлектором, которая в свою очередь плавно переходит в обратный конус 9, острая кромка 10 которого ограниченна цилиндрической поверхностью 11 диаметром DOK, меньшим диаметра DФ расположения периферийного пояса струйных форсунок 4.

При попадании струй окислителя на поверхность конического дефлектора 5 окислитель преобразуется в первичную пленку, растекаясь от центра давления струи 12, в том числе в направлении «затылочной» области, направленной в сторону форсуночной головки. При работе ЖРДМТ, особенно на форсированном режиме, расход в «затылочную» область увеличивается и в конструктивном исполнении прототипа влияет на стабильность формообразования пленок, что в сою очередь влияет на эффективность жидкофазного смешения компонентов топлива, а следовательно, и на его параметры. Это наглядно видно на Фиг.2 и Фиг.3. При выполнении дефлектора по предлагаемому изобретению пленки формируются на его поверхности более стабильно, что приводит к большей стабильности работы ЖРДМТ и улучшает его параметры.

Экспериментальная проверка опытных образцов ЖРДМТ тягой 400, выполненных по заявленному изобретению, проведенная на предприятии-заявителе, в диапазоне входных давлений от 8 до 28 кг/см2, что соответствует по тяге от 170 до 520 Н, показала стабильную устойчивую работу ЖРДМТ без колебаний и забросов давления в камере сгорания (ЖРДМТ, выполненные по прототипу, часто имеют значительные (до 30…40%) колебания давления в камере сгорания). Температура стенки камеры сгорания не превышала 1200°С (при допустимой 1800°С), температура форсуночной головки не превышала 35°С. Значение удельного импульса в номинальных условиях составило 309 с. Срез центробежной форсунки углублен от выходной кромки дефлектора в сторону периферийного пояса струйных форсунок на 12 мм.

Таким образом, заявленная совокупность признаков позволяет повысить стабильность и устойчивость работы ЖРДМТ без колебаний и забросов давления в камере сгорания, обеспечить высокий удельный импульс (JУД=309 с, у прототипа не выше 290 с) при обеспечении приемлемого теплового состояния ЖРДМТ, а также сократить габариты и массу ЖРДМТ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2014 |

|

RU2577908C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2016 |

|

RU2641323C1 |

| СПОСОБ ОРГАНИЗАЦИИ РАБОЧЕГО ПРОЦЕССА В КАМЕРЕ СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2013 |

|

RU2535596C1 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2013 |

|

RU2572261C2 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2012 |

|

RU2558489C2 |

| Смесительная головка жидкостного ракетного двигателя малой тяги | 2016 |

|

RU2681564C1 |

| Способ организации рабочего процесса в жидкостном газогенераторе | 2018 |

|

RU2724067C2 |

| Способ организации рабочего процесса в камере жидкостного ракетного двигателя малой тяги | 2020 |

|

RU2766957C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2013 |

|

RU2581756C2 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2014 |

|

RU2592948C2 |

Изобретение относится к двигателестроению, в частности к жидкостным ракетным двигателям малой тяги (ЖРДМТ). В ЖРДМТ на двухкомпонентном топливе, содержащем неохлаждаемую камеру сгорания, смесительную головку с внутренним днищем, осевой центробежной форсункой, периферийным поясом струйных форсунок и кольцевым коническим дефлектором между ними, в соответствии с изобретением срез центробежной форсунки углублен от выходной кромки образующей поверхности дефлектора в сторону периферийного пояса струйных форсунок, при этом коническая поверхность дефлектора в своей корневой части плавно переходит в цилиндрическую поверхность, соосную с дефлектором, и плавно переходит в обратный конус, острая кромка образующей которого ограничена цилиндрической поверхностью диаметром, меньшим диаметра расположения периферийного пояса струйных форсунок. Изобретение обеспечивает повышение стабильности работы ЖРДМТ и, следовательно, улучшение его параметров, а также уменьшение его габаритов и массы, что в свою очередь улучшает эффективность жидкофазного смешения компонентов топлива, а следовательно и его параметры. 3 ил.

Жидкостный ракетный двигатель малой тяги на двухкомпонентном топливе, содержащий неохлаждаемую камеру сгорания, смесительную головку с внутренним днищем, осевой центробежной форсункой, периферийным поясом струйных форсунок и кольцевым коническим дефлектором между ними, отличающийся тем, что срез центробежной форсунки углублен от выходной кромки образующей поверхности дефлектора в сторону периферийного пояса струйных форсунок, при этом коническая поверхность дефлектора в своей корневой части плавно переходит в цилиндрическую поверхность, соосную с дефлектором, и плавно переходит в обратный конус, острая кромка образующей которого ограничена цилиндрической поверхностью диаметром, меньшим диаметра расположения периферийного пояса струйных форсунок.

| Журнал "Космонавтика и ракетостроение", ЦНИИМАШ, 2009, N5(57), с.171, рис.1 | |||

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1990 |

|

RU2041375C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2000 |

|

RU2192555C2 |

| US 3662547 A, 16.05.1972 | |||

| ИНЪЕКЦИОННОЕ УСТРОЙСТВО ДЛЯ НЕОГРАНИЧЕННОГО ВАРЬИРУЕМОГО ДОЗИРОВАНИЯ И ВВЕДЕНИЕ ЖИДКОГО ПРЕПАРАТА | 1994 |

|

RU2143929C1 |

Авторы

Даты

2014-09-10—Публикация

2013-03-12—Подача