Изобретение относится к нефтегазодобывающей промышленности и может быть использовано при бурении, эксплуатации, ремонте скважин, а также может быть использовано в других областях, где важным показателем является контролируемый уровень загрязнения технологической жидкости механическими примесями.

Как известно из источника «Механика нефтегазового пласта. Желтов Ю.П. издания (1975 г.) г. Москва, Недра, с. 216» и источника «Автоматизация промысловой подготовки нефти и воды. Беляков В.Л. (1988 г.) г. Москва, Недра, с. 154» при добыче нефти и газа необходимо контролировать качество технологической жидкости, закачиваемой в продуктивные пластины с целью увеличения добычи нефти, газа, а также при проведении ремонтных работ. Правильный выбор показателей качества является критерием успешности применения новых технологий и совершенствования применяемых методов ремонта и интенсификации добычи углеводородов.

Механические примеси появляются в продукции скважины в результате выноса на поверхность с нефтью, газом и водой мельчайших частиц породы, нарушения ионного равновесия пластовых вод, попадания в систему сбора различных растворов (утяжеленных буровых и т.п.), закачки загрязненных сточных вод в пласт, коррозии технологического оборудования. Механические примеси существенно осложняют процессы подготовки, транспорта и переработки нефти, т.к., являясь центрами кристаллизации, способствуют выделению парафинов и отложению кокса и солей на стенках трубопроводов и технологического оборудования, стимулируют образование стойких эмульсий и промежуточных слоев на границе нефть-вода в отстойных аппаратах. Количество механических примесей в подготовленной нефти (не более 0.05%) и в сточной воде, подготавливаемой для закачки в пласт (не более 100 мг/дм3), регламентируется. В состав технологической жидкости в процессе добычи, приготовлении, переработки и транспортировки попадают твердые минеральные примеси, соли щелочных металлов, мехпримеси. При транспортировке, хранении и переработке к жидкости добавляются продукты износа, в том числе и коррозийного, трубопроводов, резервуаров и прочего оборудования. Все эти нежелательные компоненты в конечном счете без фильтрации попадают в скважину и способствуют ухудшению проницаемых свойств пласта. Исходное сырье для приготовления технологической жидкости так же содержит примеси, которые вызывают помутнение растворов. Мелкие частицы легко проникают в поры, вызывая их забивание. Общеизвестный способ закачки включает в себя доставку в емкости или емкостях необходимого количества технологической жидкости к скважине, подключение через закачивающий агрегат к скважине и далее закачка, как указанно выше жидкости содержат загрязнения.

Как известно из источника «Геомеханика и флюидодинамика. Николаевский В.Н. Москва, Недра, 1996 г., стр. 94» поры в призабойной зоне пласта (ПЗП) могут иметь извилистую форму и переменное сечение в интервале от 50 до 2000 мкм. Чтобы загрязнения не забивали поры, они должны быть как минимум в три раза меньше наименьшего размера пор, чего не обеспечивает фильтрация на уровне 100-300 мкм.

Известен блок фильтров для систем поддержания пластового давления скважины, описанный в патенте на полезную модель №110657 с приоритетом от 01.04.2011 г., опубл. 27.11.2011 г., содержащий два трубчатых коллектора с патрубками для подвода и отвода жидкости: коллектор-распределитель и коллектор-сборник, между которыми параллельно установлены трубные щелевые фильтры, каждый из которых включает в себя связанный с патрубками одного и другого указанных коллекторов цилиндрический кожух, внутри которого размещена перфорированная труба с отверстиями по всей длине для прохода жидкости, на которую надет фильтрующий элемент и зафиксирован с помощью пробки, отличающийся тем, что кожух фильтра выполнен горизонтальным и подсоединен с использованием фланцевых узлов соединения к патрубку коллектора-распределителя и к муфте, установленной на патрубке коллектора-сборника, свободные патрубки коллекторов снабжены съемными заглушками, а фильтрующий элемент выполнен из полированной V-образного профиля проволоки.

Но данный блок фильтров не обеспечивает необходимый уровень фильтрации закачиваемой технологической жидкости, что влечет за собой неполное извлечение ценного продукта из скважины, сокращение срока службы скважины, сокращение срока службы внутри скважинного оборудования.

Самым близким по своей технической сущности к заявленному изобретению является способ подготовки воды для закачки в нагнетательные скважины, описанный в патенте на изобретение №2239698 с приоритетом от 31.12.2003 г., опубл. 10.11.2004 г., включающий подачу водонефтяной эмульсии из добывающей скважины последовательно на групповую замерную установку, на дожимную насосную станцию, на товарный парк и очистные сооружения, подачу на кустовую насосную станцию и закачку в нагнетательные скважины. На территории групповой замерной установки, дожимной насосной станции и товарного парка из грязевых колодцев, амбаров и подобных емкостей жидкость вывозят на пункт утилизации. Проводят дополнительную фильтрацию воды фильтрами с размерами ячеек 1-2 мм на устье нагнетательной скважины, прошедшей обработку призабойной зоны.

Но данный способ не позволяет контролировать реальный уровень загрязненности закачиваемой жидкости, кроме того, чрезвычайно сложен в отладке системы и ее контроле, при этом не защищает от возможных перетоков загрязнений из скважины в скважину при остановке насосной станции.

Техническим результатом заявленного изобретения является повышение эффективности и стабильности работы скважины за счет проведения закачки в скважину технологической жидкости с контролируемым уровнем крупности загрязняющих механических частиц, величина которых составляет не более от 5 до 10 мкм.

Поставленная задача решается за счет того, что способ закачки технологической жидкости в скважину содержит предварительную фильтрацию технологической жидкости, закачку ее в устье скважины, при этом предварительный цикл фильтраций технологической жидкости проводят непосредственно на скважине по закольцованной схеме до получения показателей уровня крупности загрязняющих механических частиц, величина которых составляет не более 5-10 мкм, при этом по перепадам давлений контролируют уровень загрязненности фильтров фильтрующих линий, остатки технологической жидкости удаляют обратной продувкой, а для закачки в скважину технологическую жидкость вытесняют в технологическую емкость с помощью сжатого воздуха, причем очистка технологической жидкости от загрязнений производится как при поступлении ее из технологической емкости, так и после ее использования в качестве промывочной наземного технологичного оборудования, трубопроводов и агрегатов.

Установка для закачки технологической жидкости в скважину, подключаемая к емкости и насосному агрегату и содержащая запорно-регулирующее устройство, устанавливаемое на устье скважины, трубопроводы, фильтры, и имеет две линии фильтрации, каждая из которых содержит не менее одного фильтра, а входы и выходы которых снабжены кранами высокого давления, позволяющими управлять потоками и кранами для отбора проб технологической жидкости с возможностью контроля и отбора проб по кольцевой схеме и вытеснения остатков жидкости из установки обратной продувкой, причем выход первой линии снабжен обратным клапаном, а вход второй линии снабжен предохранительным клапаном, при этом выход предохранительного клапана соединен с выходом первой линии. Входы и выходы линии фильтрации дополнительно снабжены БРС. В закачке определенного объема жидкости в скважину, как правило, используют следующее наземное оборудование, насосный агрегат, емкости или резервуары, обеспечивающие необходимый объем, трубопроводы и арматуру. При сборке и эксплуатации данного оборудования в него попадают механические частицы, что является источником загрязнений наряду с самой жидкостью. Следовательно, до закачки в скважину технологической жидкости необходимо профильтровать, а оборудование промыть и убедиться, что размер механических частиц существенно меньше пор в пласте и не превышает необходимый уровень крупности, что составляет не более от 5 до 10 мкм. Промывают оборудование самой технологической жидкостью, чем и обеспечивается простота установки, а технологическая жидкость проходит цикл фильтрации. Поскольку объем емкостей несравнимо больше, чем объем насосного агрегата и трубопроводов, вместе взятых, то вероятность появления остаточных загрязнений из емкости очень высока. Чтобы исключить эту возможность технологическая жидкость по закольцованной схеме фильтруется постоянно, а пробоотборники обеспечивают возможность отбора проб жидкости для ее контроля, причем первая линия предназначена для очистки от загрязнений технологической жидкости, поступающей из технологических емкостей или иного оборудования, которая может быть возвращена во вторую линию для очистки после ее использования в качестве промывочной жидкости, а вторая линия предназначена для дублирующей очистки технологической жидкости после прохождения насосного агрегата, трубопроводов с целью разгрузки фильтров первой линии и повышения уровня очистки больших объемов жидкости. Установка на трубопровод кранов высокого давления позволяет управлять потоками технологической жидкости, а снабжение фильтрами и снабжение выхода первой линии обратным клапаном, а входа второй линии предохранительным клапаном и соединение выхода предохранительного клапана с выходом первой линии обеспечивает постоянную фильтрацию технологической жидкости по закольцованной схеме. При остановке насоса переток жидкости невозможен т.к. сам насосный агрегат выполняет роль обратного клапана.

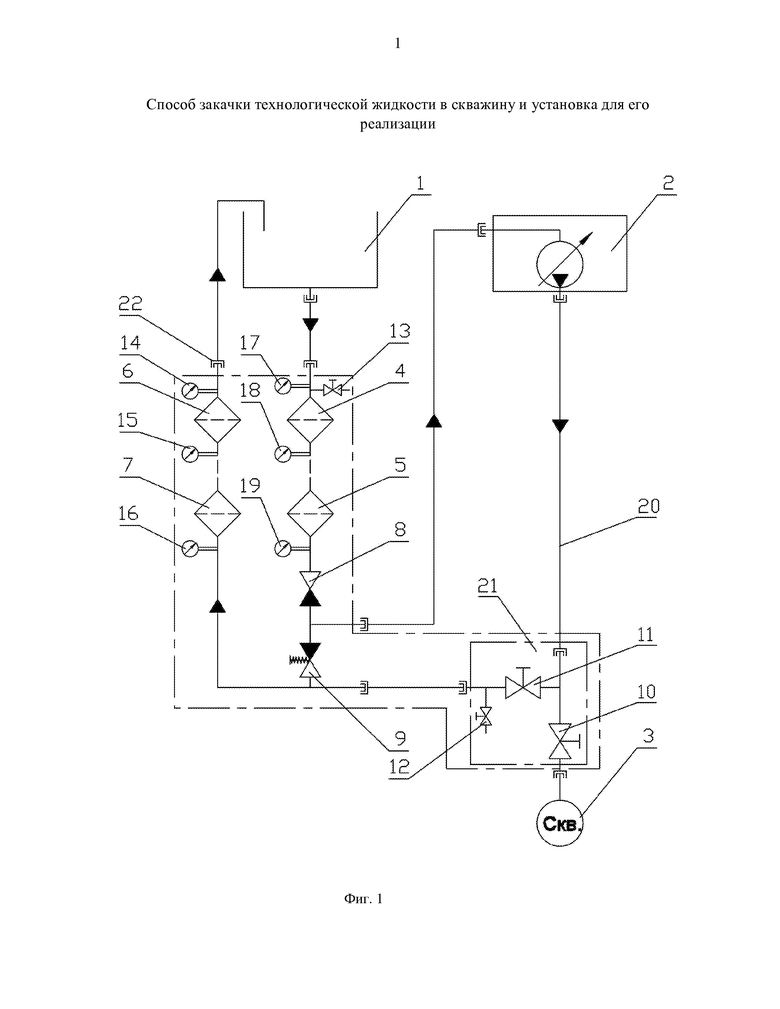

Суть технического решения поясняется схемой, где на фигуре 1 изображены емкость технологическая 1, насосный агрегат 2, устьевая арматура 3, фильтры 4, 5, 6, 7, клапан обратный 8, клапан предохранительный 9, краны высокого давления 10, 11, пробоотборник 12, 13, манометры 14, 15, 16, 17, 18, 19, трубопроводы 20, запорно-регулирующее устройство 21, быстроразъемное соединение (БРС) 22.

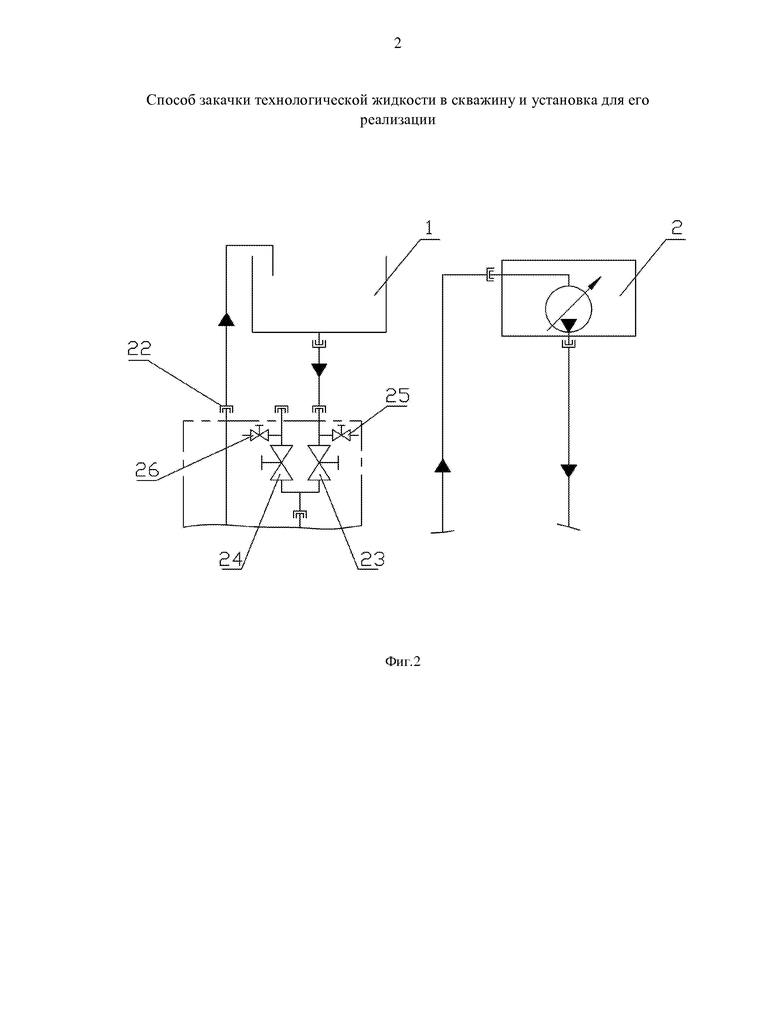

На фигуре 2 изображены емкость технологическая 1, насосный агрегат 2, быстроразъемное соединение (БРС) 22, краны высокого давления 23, 24, краны для отбора проб технологической жидкости 25, 26.

Способ закачки технологической жидкости в скважину с помощью установки для его реализации осуществляется следующим образом.

Установка для закачки технологической жидкости в скважину, подключаемая к технологической емкости 1 и насосному агрегату 2 через трубопроводы 20 с помощью быстроразъемного соединения (БРС) 22 (фиг. 1), содержит запорно-регулирующее устройство 21, в свою очередь содержащее краны высокого давления 10, 11 и пробоотборника 12 и устанавливаемое на устье скважины 3, две линии фильтрации, каждая из которых содержит фильтры 4, 5, 6, 7, и пробоотборник 13. Выход первой линии снабжен обратным клапаном 8, а вход второй линии снабжен предохранительным клапаном 9, при этом выход предохранительного клапана 9 соединен с выходом первой линии. При закрытом кране 10, открытом кране 11 начинается прокачка жидкости от емкости 1 через фильтры 4 и 5 на насосный агрегат 2 и далее по трубопроводам 20 - на запорно-регулирующее устройство 21 в устье скважины 3 и через кран 10 и трубопроводы 20, минуя предохранительный клапан 9 при рабочем давлении жидкости в фильтрах 6, 7, - на вторую линию фильтрации и далее - в емкость 1 и через предохранительный клапан 9 при превышении рабочего давления жидкости в фильтрах 7 и 6 на насосный агрегат 2. После заполнения трубопроводов 20 берут пробы жидкости через пробоотборники 13 и 12. По ним оценивают степень очистки жидкости из емкости 1, насосного агрегата 2 и трубопровода 20. При несоответствии показателей уровня крупности загрязняющих механических частиц, величина которых составляет не более 5-10 мкм, хотя бы одной из проб проводится цикл или циклы фильтрации по кольцевой схеме, до получения нужных показателей. Повторяется отбор проб для подтверждения.

Далее производится закрытие крана 11, через открытый кран 12 производится с помощью сжатого воздуха вытеснение жидкости в емкость 1. Открывается кран 10 и начинается закачка жидкости в скважину 3. При промывке по кольцевой схеме для оптимизации работы фильтрующих линий и оценке загрязненности фильтров по предельным перепадам давлений используются приведенные в схеме манометры 14, 15, 16, 17, 18, 19. Установка для закачки технологической жидкости в скважину, подключаемая к технологической емкости 1 и насосному агрегату 2 через трубопроводы 20 (фиг. 2), где входы и выходы линии фильтрации дополнительно снабжены быстроразъемными соединениями (БРС) 22 и кранами высокого давления 23, 24, кранами для отбора проб технологической жидкости 25, 26 для вытеснения остатков технологической жидкости из установки обратной продувкой, и далее установка для закачки технологической жидкости в скважину, работает по схеме, указанной на фиг. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА НАГНЕТАТЕЛЬНОЙ СКВАЖИНЫ | 2006 |

|

RU2306405C1 |

| Способ ингибирования скважины, оборудованной штанговой скважинной насосной установкой, в условиях, осложненных солеотложением в глубинно-насосном оборудовании | 2022 |

|

RU2786893C1 |

| СПОСОБ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ НАГНЕТАТЕЛЬНОЙ СКВАЖИНЫ | 2012 |

|

RU2488687C1 |

| ЦИРКУЛЯЦИОННАЯ ОБВЯЗКА ДЛЯ СООРУЖЕНИЯ ГРАВИЙНОГО ФИЛЬТРА В СКВАЖИНЕ | 2007 |

|

RU2341648C1 |

| СИСТЕМА ЗАКАЧКИ ВОДЫ И ОЧИСТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА НАГНЕТАТЕЛЬНОЙ СКВАЖИНЫ | 2010 |

|

RU2450120C1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ СТИМУЛЯЦИИ НЕФТЕОТДАЧИ ПЛАСТОВ СКВАЖИН | 2016 |

|

RU2647133C1 |

| МОБИЛЬНЫЙ БЛОК РЕАГЕНТНОГО ХОЗЯЙСТВА (МБРХ) ДЛЯ ПОДАЧИ ХИМИЧЕСКИХ РЕАГЕНТОВ ДЛЯ ОБРАБОТКИ НЕФТЕГАЗОДОБЫВАЮЩИХ СКВАЖИН И ТРУБОПРОВОДОВ | 2010 |

|

RU2456435C2 |

| Способ обработки призабойной зоны и освоения скважин и струйная установка для его осуществления | 2021 |

|

RU2822423C2 |

| Стационарный секционный пробоотборник для нефти и нефтепродуктов | 2024 |

|

RU2838472C1 |

| СПОСОБ ОСВОЕНИЯ, ИССЛЕДОВАНИЯ СКВАЖИН И ИНТЕНСИФИКАЦИИ НЕФТЕГАЗОВЫХ ПРИТОКОВ ТЯЖЕЛЫХ ВЫСОКОВЯЗКИХ НЕФТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2340769C1 |

Группа изобретений относится к нефтегазодобывающей промышленности и, в частности, к закачке технологической жидкости в скважину. Изобретения могут быть использованы при бурении, эксплуатации, ремонте скважин, а также в других областях, где важным показателем является контролируемый уровень загрязнения технологической жидкости механическими примесями. Технический результат - повышение эффективности и стабильности работы скважины за счет проведения закачки в скважину технологической жидкости с контролируемым уровнем крупности. Способ содержит предварительную фильтрацию технологической жидкости и закачку ее в устье скважины. Предварительный цикл фильтраций технологической жидкости проводят непосредственно на скважине по закольцованной схеме до получения показателей уровня крупности загрязняющих механических частиц, величина которых составляет не более 5-10 мкм. По перепадам давлений контролируют уровень загрязненности фильтров фильтрующих линий. Остатки технологической жидкости удаляют обратной продувкой. Для закачки в скважину технологическую жидкость вытесняют в технологическую емкость с помощью сжатого воздуха. Очистку технологической жидкости от загрязнений производят как при поступлении ее из технологической емкости, так и после ее использования в качестве промывочной жидкости наземного технологичного оборудования, трубопроводов и агрегатов. 2 н. и 1 з.п. ф-лы. 2 ил.

1. Способ закачки технологической жидкости в скважину, содержащий предварительную фильтрацию технологической жидкости и закачку ее в устье скважины, отличающийся тем, что предварительный цикл фильтраций технологической жидкости проводят непосредственно на скважине по закольцованной схеме до получения показателей уровня крупности загрязняющих механических частиц, величина которых составляет не более 5-10 мкм, при этом по перепадам давлений контролируют уровень загрязненности фильтров фильтрующих линий, остатки технологической жидкости удаляют обратной продувкой, а для закачки в скважину технологическую жидкость вытесняют в технологическую емкость с помощью сжатого воздуха, причем очистку технологической жидкости от загрязнений производят как при поступлении ее из технологической емкости, так и после ее использования в качестве промывочной наземного технологичного оборудования, трубопроводов и агрегатов.

2. Установка для закачки технологической жидкости в скважину, подключаемая к емкости и насосному агрегату и содержащая запорно-регулирующее устройство, установленное на устье скважины, трубопроводы и фильтры, отличающаяся тем, что она имеет две линии фильтрации, каждая из которых содержит не менее одного фильтра, а входы и выходы которых снабжены кранами высокого давления, позволяющими управлять потоками, и кранами для отбора проб технологической жидкости с возможностью контроля и отбора проб по кольцевой схеме и вытеснения остатков жидкости из установки обратной продувкой, причем выход первой линии снабжен обратным клапаном, а вход второй линии снабжен предохранительным клапаном, при этом выход предохранительного клапана соединен с выходом первой линии.

3. Установка для закачки технологической жидкости по п. 2, отличающаяся тем, что входы и выходы линии фильтрации снабжены быстроразъемными соединениями.

| СПОСОБ ПОДГОТОВКИ ВОДЫ ДЛЯ ЗАКАЧКИ В НАГНЕТАТЕЛЬНЫЕ СКВАЖИНЫ | 2003 |

|

RU2239698C1 |

| Способ биоэлектрического управления механизмами и устройствами | 1957 |

|

SU110657A1 |

| МОДУЛЬНОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОДЫ | 2008 |

|

RU2367500C1 |

| Тормозное путевое устройство для сортировочных горок | 1936 |

|

SU48513A1 |

| FR 2920317 A1, 06.03.2009 | |||

| US 4793415 A1, 27.12.1988. | |||

Авторы

Даты

2017-07-07—Публикация

2016-07-27—Подача