Изобретение относится к области электрофизической и электрохимической обработки, в частности к упрочнению стальных изделий, и может быть использовано для работы в узлах трения, для повышения твердости поверхности деталей.

Известен способ (Патент РФ №2561549, опубликован 27.08.2015) для модификации поверхности раствором, содержащим лимонную кислоту с концентрацией в диапазоне от 1,665 г/л до 982 г/л, гидродифторид аммония с концентрацией от 2 г/л до 360 г/л и не более 3,35 г/л сильной кислоты. Обработка заготовки включает воздействие на поверхность водного раствора электролита, регулирование температуры ванны меньше или равной 85°C, подключение заготовки к аноду источника питания постоянного тока в ванну и пропускание через ванну тока менее чем 255000 А/м2. Недостатком этого способа является высокая плотность тока и, соответственно, повышенные требования к электробезопасности.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ получения оксидного покрытия на стали (Патент РФ №2449062, опубликован 27.04.2012). Оксидирование производят с использованием переменного ассиметричного тока при соотношении катодной и анодной составляющих тока 2:1, катодной плотности тока 0,83 А/дм2, напряжении 15-20 В и при соотношении в электролите компонентов, г/л: сульфат кобальта 100-150, хлорид кобальта 10-16, сульфат железа 8-10, сульфат никеля 15-20, полимолибдат аммония 35-40, борная кислота 20-30, лимонная кислота 2,5-3. В указанном способе образец для оксидирования из стали Ст3 помещали в электролит, содержащий соли кобальта, молибдена, железа, никеля, лимонную и борную кислоты, подключали его к аноду, а отрицательный потенциал подавали на противоэлектрод из нержавеющей стали. При подключении к источнику тока в катодный полупериод на поверхность стали осаждались ионы металла, входящие в состав соли (в электролите), а в анодный полупериод они окислялись до оксидов.

Недостатком способа-прототипа является длительность обработки (60 мин), необходимость дополнительно применять соли металлов и недостаточная твердость обработанной поверхности.

Задачей изобретения (техническим результатом) является снижение времени обработки, подбор более доступного состава электролита и повышение твердости изделия.

Технический результат в способе электрохимической обработки стальной детали, включающем воздействие электролита на деталь с использованием электрического тока при температуре 30-40°С, достигается тем, что деталь подключают к положительному полюсу источника постоянного тока, при этом используют электролит, приготовленный растворением хлорной кислоты 60-90 г, этанола 540-590 г, бутилгликоля 80-120 г в дистиллированной воде 100-140 г, а обработку детали в электролите осуществляют при напряжении 15-20 В в течение 3-5 минут.

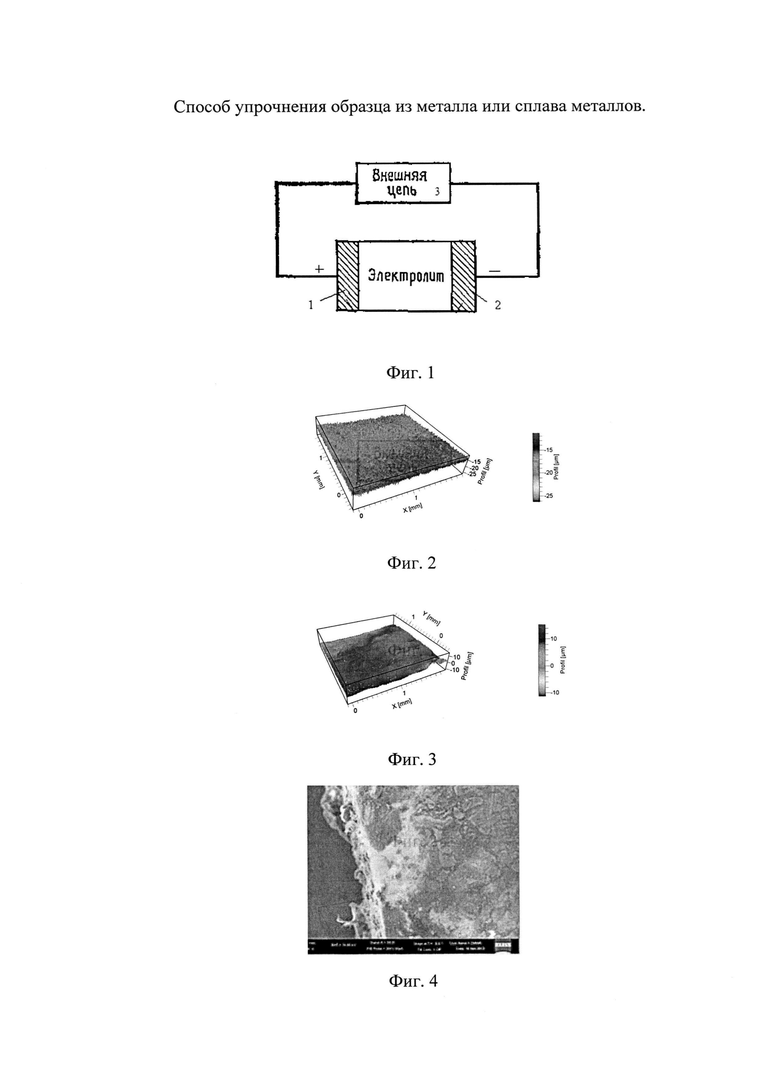

На фиг. 1 изображена схема установки с обрабатываемым образцом, с помощью которой может быть осуществлен предлагаемый способ, где 1 - стальная деталь, подключенная к положительному полюсу источника постоянного тока, 2 - противоэлектрод, во внешнюю цепь 3 входит блок питания и управления, регулирующий плотность тока.

На фиг. 2 показан снимок профиля поверхности детали до обработки.

На фиг. 3 показан снимок профиля поверхности детали после обработки предлагаемым методом.

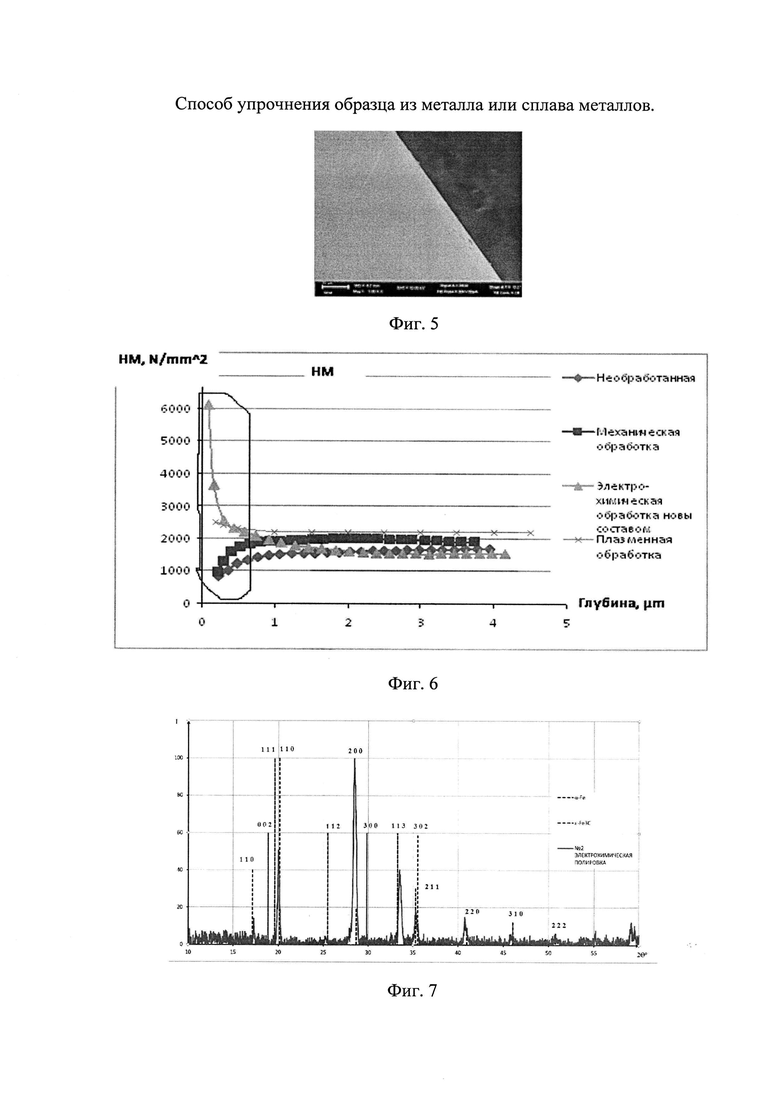

На фиг. 4 изображена поверхность детали до обработки, на фиг. 5 - после обработки предлагаемым способом. Снимки получены с помощью сканирующего электронного микроскопа.

На фиг. 6 показаны данные твердомера, по сравнению с наиболее используемыми методами обработки металла - механическим и плазменным. Выделен первый микрометр приповерхностного слоя, наиболее подверженный трению и износу. Твердость измерена по Виккерсу.

На фиг. 7 показаны данные рентгеноспектрального анализа. После обработки предлагаемым способом уменьшается присутствие мягкой фазы железа (α-Fe) - феррита и преобладает значение твердой фазы - цементита (ε-Fe3C). Образование цементита достигается вследствие его высокой химической стойкости и стабильности.

Способ электрохимической обработки стальной детали осуществляют следующим образом. Предварительно готовят электролит, растворяя в рассчитанном количестве дистиллированной воды при непрерывном перемешивании 60 г хлорной кислоты, 590 этанола и 100 г бутилгликоля. В приготовленном электролите проводят электрохимическую обработку образца, подключенного к положительному полюсу источника постоянного тока. Электролит нагревают до 30-40°C в процессе обработки. Благодаря входящей в состав хлорной кислоте и агрессивной среде электролита микровыступы и углубления растворяются неравномерно и шероховатость уменьшается. Для повышения вязкости в состав электролита ввели бутилгликоль, в качестве игнибитора травления добавлен этанол. Обработку производят в течение 3-5 минут. В результате твердость повышается до 6 раз, уменьшается шероховатость, а поверхность становится беспорной и приобретает зеркальный блеск.

Пример 1. Приготовили электролит, растворяя в 110 г дистиллированной воды 90 г хлорной кислоты, 540 г этанола и 110 г бутилгликоля. Нагревали электролит до 30°C. В приготовленном электролите проводили электрохимическую обработку образца стали холоднокатаной 2411-ТО-TШ 50Н (класс 1 ГОСТ 10160-75). Первичное содержание углерода в образце не более 2,14%. Содержание легирующих элементов от 2,8 до 3,8% (Si, Al). Обработку производили в течение 3 минут, в результате были удалены заусенцы по краям стальной пластины, твердость повысилась до 4000Н/мм2.

Пример 2. Приготовили электролит, растворяя в 120 г дистиллированной воды 60 г хлорной кислоты, 590 г этанола и 100 г бутилгликоля. Нагревали электролит до 30°C. В приготовленном электролите проводили электрохимическую обработку образца стали холоднокатаной 2411-TO-TШ 50Н (класс 1 ГОСТ 10160-75). Обработку производили в течение 4 минут, частично были удалены заусенцы, шероховатость уменьшилась до Ra=0,75 мкм.

Пример 3. Готовили электролит, растворяя в 130 г дистиллированной воды 78 г хлорной кислоты, 550 г этанола и 80 г бутилгликоля. Нагревали электролит до 40°C. В приготовленном электролите проводили электрохимическую обработку образца стали холоднокатаной 2411-ТО-TШ 5011 (класс 1 ГОСТ 10160-75) при напряжении 15 В и средней плотности тока 20-50 А/дм2 в течение 3 минут. Толщина образца 0,35±0,04 мм. По результатам обработки установлено, что шероховатость поверхности уменьшилась с Ra=1,13 мкм до Ra=0,25 мкм, а твердость приповерхностного слоя в 1 мкм увеличилась с НV=1000 Н/мм2 до HV=6000 Н/мм2. Поверхность приобрела зеркальный блеск.

За границей пределов концентраций компонентов технический результат не достигается ввиду снижения производительности обработки. При повышении плотности тока возможен перегрев электролита.

Как видно из фиг. 1 и 2, профиль поверхности заметно изменился после обработки предлагаемым способом, выровнялись микровыступы и углубления. Шероховатость поверхности (Ra) уменьшилась в 6 раз. Из фиг. 4 и 5 видно, как изменилась поверхность обрабатываемой детали: удалены заусенцы, поверхность не содержит неметаллических включений, она ровная и непористая. По сравнению с прототипом время обработки заметно сокращено, до 3 минут.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ И МЕДНЫЕ ДЕТАЛИ В ЭЛЕКТРОЛИТЕ НИКЕЛИРОВАНИЯ | 2011 |

|

RU2489525C2 |

| СПОСОБ НАНЕСЕНИЯ КАДМИЕВОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ДЕТАЛИ В ЭЛЕКТРОЛИТЕ КАДМИРОВАНИЯ | 2011 |

|

RU2489526C2 |

| Способ получения композиционного электрохимического покрытия на стали | 2015 |

|

RU2618679C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2471595C1 |

| СПОСОБ ГАЛЬВАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ИЗНОШЕННОЙ СТАЛЬНОЙ ДЕТАЛИ В ПРОТОЧНОМ ЭЛЕКТРОЛИТЕ С ДИСПЕРСНЫМИ ЧАСТИЦАМИ | 2021 |

|

RU2781400C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1999 |

|

RU2154695C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ЧЕРНЕНИЯ СТАЛИ | 2014 |

|

RU2559610C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЬВАНИЧЕСКИХ ФРАКТАЛЬНЫХ ПОКРЫТИЙ ЖЕЛЕЗА | 2005 |

|

RU2297474C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2013 |

|

RU2543659C1 |

| Электролит для осаждения ртути на по-ВЕРХНОСТь МЕТАллОВ | 1979 |

|

SU840206A1 |

Изобретение относится к области электрохимической обработки, в частности к упрочнению стальных изделий, и может быть использовано в узлах трения для повышения твердости поверхности деталей. Способ включает воздействие электролита на деталь с использованием электрического тока при температуре 30-40°C, при этом деталь подключают к положительному полюсу источника постоянного тока и используют электролит, приготовленный растворением хлорной кислоты 60-90 г, этанола 540-590 г, бутилгликоля 80-120 г в дистиллированной воде 100-140 г, а обработку детали в электролите осуществляют при напряжении 15-20 В в течение 3-5 минут. Технический результат - снижение времени обработки, шероховатости поверхности и повышение твердости изделия. 7 ил., 3 пр.

Способ электрохимической обработки стальной детали, включающий воздействие электролита на деталь с использованием электрического тока при температуре 30-40°C, отличающийся тем, что деталь подключают к положительному полюсу источника постоянного тока, при этом используют электролит, приготовленный растворением хлорной кислоты 60-90 г, этанола 540-590 г, бутилгликоля 80-120 г в дистиллированной воде 100-140 г, а обработку детали в электролите осуществляют при напряжении 15-20 В в течение 3-5 минут.

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО ПОКРЫТИЯ НА СТАЛИ | 2010 |

|

RU2449062C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ЧЕРНЕНИЯ СТАЛИ | 2014 |

|

RU2559610C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТНОГО СЛОЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2288300C2 |

| CN 101985769 A, 16.03.2011. | |||

Авторы

Даты

2017-07-07—Публикация

2015-10-27—Подача