Область техники

Изобретение относится к тарелке для подложки согласно ограничительной части п.1 формулы изобретения, а также к ее применению согласно ограничительной части п.9 формулы изобретения.

Уровень техники

Для обработки подложки, в частности для ее лакирования и/или нанесения на нее покрытия преимущественно применяют устройства, содержащие вращательную тарелку и тарелку для подложки. Под вращательной тарелкой расположен привод, который через вал приводит во вращение ее и тарелку для подложки.

Такое устройство описано, например, в ЕР 1743220 B1, но там не сказано, как подложка удерживается на тарелке.

Недостаток известных способов удерживания тарелок состоит в том, что может повредиться уже отлакированная и/или снабженная покрытием поверхность подложки. Этот недостаток в особенности касается подложек, которые должны быть лакированы и/или иметь покрытие с обеих сторон. Другой недостаток состоит в том, что на обращенную вниз поверхность подложки, которая подлежит лакировке или нанесению покрытия на следующей рабочей операции, могут попасть брызги уже при лакировке другой поверхности и/или при нанесении на нее покрытия.

Описание изобретения

Задачей изобретения является создание тарелки для подложки, которая минимизирует или даже устраняет указанные недостатки, причем нижняя сторона лакируемой подложки должна сохраняться по возможности в безукоризненном состоянии.

Задача решается благодаря признакам пп.1 и 9 формулы изобретения.

В типовых вариантах выполнения тарелка для подложки имеет на своей верхней поверхности присос для размещения подложки. Благодаря присосу подложка присасывается к тарелке и надежно удерживается на ней.

Даже при вращении, ускорении и торможении тарелки отсутствует опасность того, что подложка упадет. Поскольку удерживающая сила приложена через присос, опасность повреждения поверхности удерживающими элементами, захватами, скобами или подобными средствами по меньшей мере минимизируется.

В типовых вариантах выполнения присос находится на расстоянии от поверхности тарелки. Благодаря этому тарелка соприкасается с подложкой только через присос, вследствие чего получается лишь небольшое количество мест контакта, которые могли бы привести к повреждениям.

Присос находится на расстоянии предпочтительно от 1 мм до 30 мм, особенно предпочтительно 7 мм, от поверхности тарелки. В этом случае обеспечивается достаточное расстояние и в то же время трубка, образующая присос, еще обладает достаточной стабильностью.

В типовых вариантах выполнения тарелка для подложки содержит несколько присосов, благодаря чему подложка надежно удерживается по плоскости и не может опрокидываться. Кроме того, что вследствие большего количества присосов от каждого из них требуется меньшая удерживающая сила. Поэтому к тарелке или к присосам может быть подано лишь небольшое разрежение.

В типовых вариантах выполнения тарелка имеет три, четыре или пять присосов. В этом случае подложка надежно удерживается и не образуется длинных линий для подвода разрежения.

В типовых вариантах выполнения присос соединен каналом с источником разрежения, что обеспечивает создание в присосах удерживающей силы.

В типовых вариантах выполнения каналы расположены в тарелке для подложки, предпочтительно в пластине тарелки. Это исключает необходимость в дополнительных подводящих линиях или шлангах, наличие которых нежелательно в особенности в связи с тем, что тарелка вращается с высокой скоростью.

В типовых вариантах канал выполнен фрезерованием поверхности тарелки или в пластине тарелки. Это позволяет изготавливать каналы очень простым способом.

В типовых вариантах в выполненное углубление вставлен запорный элемент для закрывания канала. Таким образом канал остается свободным. Это особенно выгодно, так как изготовление канала очень упрощается и не требуется сверления длинных отверстий.

В типовых вариантах присос имеет гибкую поверхность. Благодаря этому в местах, где присос контактирует с подложкой, отсутствуют острые кромки, которые могли бы повредить подложку. Присос предпочтительно содержит резиновую закраину, которая образует гибкую поверхность.

Предложено также применение тарелки для подложки в устройстве для вращательной лакировки подложек. Преимущество применения тарелки в этом устройстве состоит в том, что подложка может надежно удерживаться во время вращательной лакировки и/или нанесения покрытия. Кроме того, благодаря наличию присосов обратная сторона подложки предохраняется от повреждений.

В типовых вариантах внутренняя область устройства для вращательной лакировки изолирована от атмосферы. Вследствие этого между подложкой и тарелкой образуется или усиливается вращающийся вместе с ними воздушный столб, что предотвращает попадание лака или материала покрытия на нижнюю сторону подложки, которая, возможно, впоследствии должна подвергаться лакировке и/или нанесению покрытия.

Краткое описание чертежей

Ниже изобретение кратко описано со ссылками на чертежи, на которых:

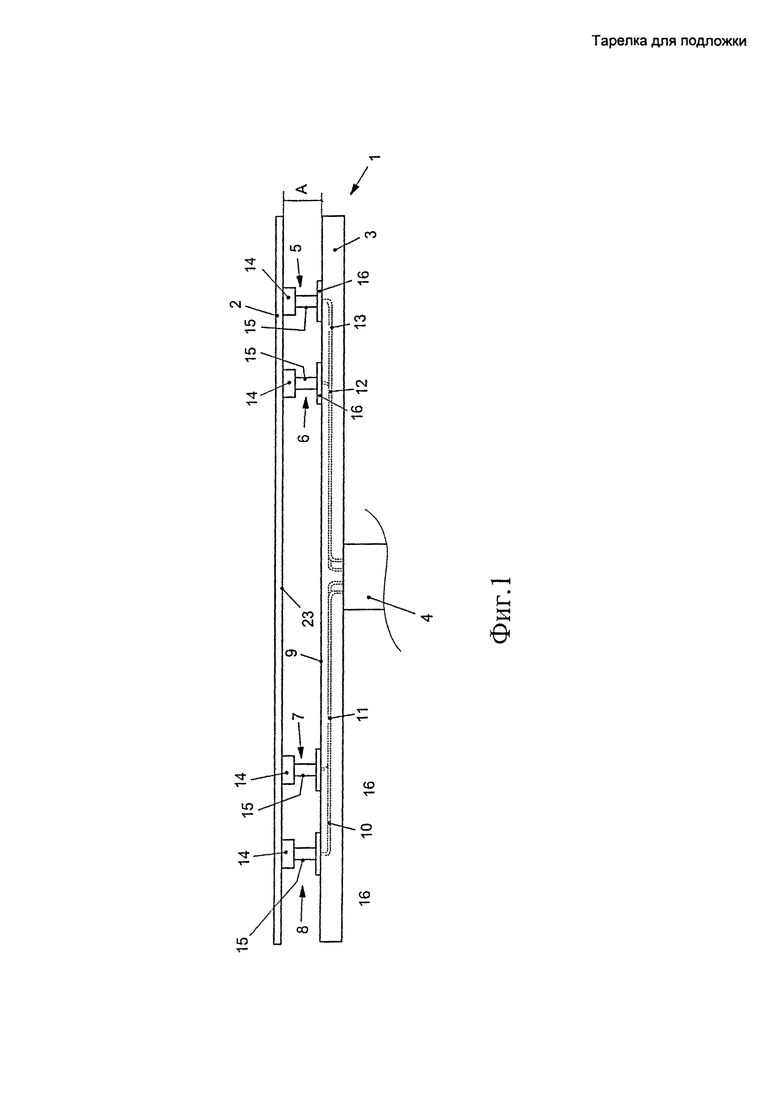

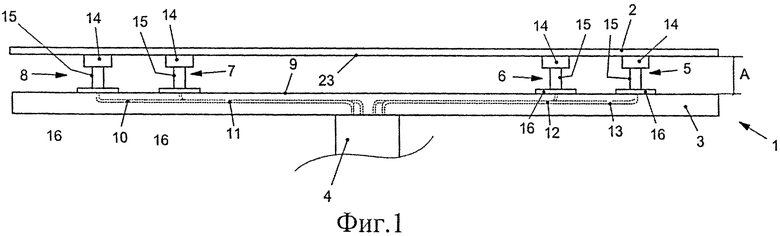

фиг.1 схематично изображает тарелку для подложки согласно изобретению вместе с подложкой, вид сбоку и

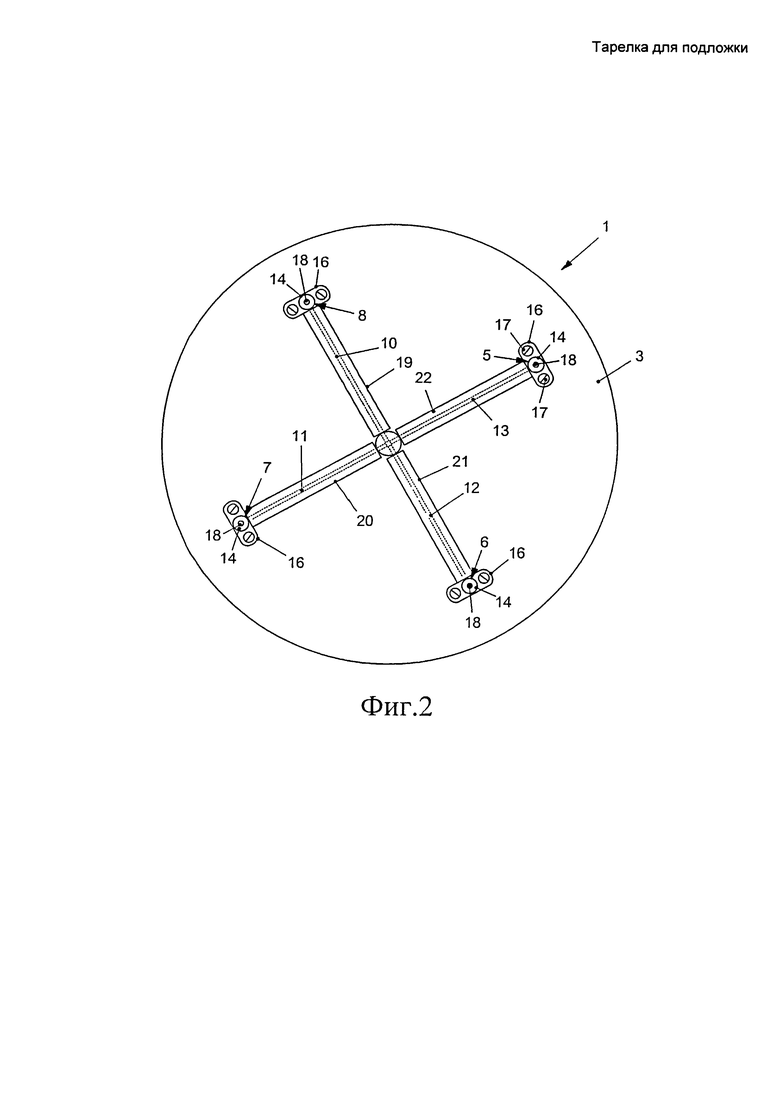

фиг.2 - тарелку для подложки согласно изобретению, вид сверху.

Вариант осуществления изобретения

На фиг.1 показана тарелка 1 для подложки согласно изобретению вместе с подложкой 2. Тарелка 1 включает в себя пластину 3, место 4 соединения и четыре присоса 5, 6, 7 и 8.

В данном варианте подложка 2 и пластина 3 выполнены в виде круглого диска.

В других вариантах осуществления изобретения (не показаны) используются пластины прямоугольной, квадратной или треугольной формы. В принципе для всех форм подложки пригодны все формы пластины. Важным является лишь расположение присосов.

Каждый присос 5, 6, 7 и 8 находится на расстоянии А от поверхности 9 пластины 3. Благодаря этому достигается преимущество, состоящее в том, что имеется лишь небольшое количество точек, в которых подложка 2 опирается на тарелку 1. В результате уменьшается количество мест контакта, которые могли бы привести к повреждению поверхности или покрытия.

Каждый присос 5, 6, 7 и 8 соединен соответствующим каналом 10, 11, 12 и 13 с источником разрежения (не показан). Источник разрежения соединен с каналами 10, 11, 12 и 13 предпочтительно в месте 4 соединения.

Каждый присос 5, 6, 7 и 8 имеет трубку 15, длина которой определяет расстояние А от него или от подложки 2 до поверхности 9 пластины 3.

Трубка 15 имеет основание 16, с помощью которого она фиксируется на пластине 3. Как видно на фиг.2, основание 16 предпочтительно привинчено к пластине 3 винтами 17.

Каждый присос 5, 6, 7 и 8 имеет гибкую поверхность. В данном варианте гибкая поверхность каждого присоса образована резиновой закраиной 14, которая натянута на верхний край трубки 15, так что ее отверстие 18 остается свободным.

Каналы 10, 11, 12 и 13 выполнены предпочтительно в пластине 3 фрезерованием ее поверхности 9. Как видно на фиг.2, каждый из каналов 10, 11, 12 и 13 закрыт запорным элементом 19, 20, 21 и 22 соответственно. Благодаря этому каналы могут быть изготовлены простым способом.

Тарелку 1 предпочтительно применяют в устройствах для вращательной лакировки подложек. Для этого тарелку 1 присоединяют к источнику разрежения.

Затем подложку 2 укладывают на точечные присосы 5, 6, 7 и 8. При подаче разрежения подложка 2 надежно удерживается даже при вращении.

Благодаря небольшому количеству и малому размеру точечных присосов 5, 6, 7 и 8 предотвращается повреждение обратной стороны 23, на которую, возможно, уже нанесено покрытие. Это особенно важно, если подложки 2 должна быть покрыта с обеих сторон.

Преимущество, достигаемое при использовании тарелки 1 для подложки в устройстве для лакировки, которое изолировано от атмосферы, состоит в том, что в области между подложкой 2 и пластиной 3 образуется вращающийся вместе с ними воздушный столб. Это препятствует проникновению лака или материала покрытия в область между пластиной 3 и подложкой 2, что позволяет избежать появления брызг на обратной стороне подложки 2.

После лакировки верхней стороны подложки 2 и/или нанесения на верхнюю сторону подложки покрытия источник разрежения отключают, так что подложку 2 с помощью манипулятора можно снять с тарелки 1. Затем подложку 2 переворачивают так, что ее сторона 23, которая на фиг.1 является нижней стороной, будет обращена вверх, и укладывают на присосы 5,6, 7 и 8.

Затем снова подключают источник разрежения, обеспечивая надежное удерживание подложки 2 на присосах 5, 6, 7 и 8.

Для покрытия и/или лакировки стороны 23 подложки 2, которая теперь находится сверху, тарелку 1 вращают. Как было описано выше, это очень хорошо предохраняет уже покрытую, бывшую верхнюю сторону, находящуюся теперь внизу. Во-первых, имеется небольшое количество мест контакта, которые могли бы повредить поверхность. Во-вторых, вращающийся с тарелкой и подложкой воздушный столб при второй операции покрытия и/или лакировки предотвращает попадание брызг на уже покрытую сторону подложки, обращенную к пластине 3 и расположенную теперь внизу.

Список обозначений

1 тарелка для подложки

2 подложка

3 пластина

4 место присоединения

5-8 присосы

9 поверхность

10-13 каналы

14 резиновая закраина

15 трубка

16 основание

17 винт

18 отверстие

19-22 запорные элементы

23 нижняя сторона

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки подложки и соответствующий способ | 2012 |

|

RU2620788C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ФОТОРЕЗИСТА ВРАЩЕНИЕМ | 1992 |

|

RU2012093C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ЗАГОТОВКИ В УСТАНОВКЕ ВАКУУМИРОВАНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2543575C2 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ПОДЛОЖЕК ДЛЯ СПОСОБА НАНЕСЕНИЯ ПОКРЫТИЯ ОСАЖДЕНИЕМ ПАРОВ | 2009 |

|

RU2519709C2 |

| Способ и устройство для удаления покрытия с подложки | 2013 |

|

RU2630520C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАПИСЕЙ | 2011 |

|

RU2468926C1 |

| ВАКУУМНАЯ PVD-УСТАНОВКА НАНЕСЕНИЯ ПОКРЫТИЙ | 2008 |

|

RU2486280C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ | 2007 |

|

RU2429919C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТИ КУПОЛООБРАЗНОЙ ПОДЛОЖКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2040495C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ФОТОРЕЗИСТА | 2009 |

|

RU2402102C1 |

Изобретение относится к ручным инструментам, в частности к держателям обрабатываемых изделий. Тарелка (1) для размещения подложки (2) в устройстве для вращательной лакировки подложек (2) имеет расположенные на ее поверхности четыре присоса (5, 6, 7, 8) с гибкой поверхностью, причем каждый присос (5, 6, 7, 8) снабжен трубкой (15) с основанием, с помощью которого она крепится на пластине (3), при этом длина трубки определяет расстояние (А) от присоса или от подложки (2) до поверхности (9) пластины (3), а присос (5, 6, 7, 8) соединен каналом (10, 11, 12, 13), выполненным в тарелке (1), с источником разряжения. Технический результат: исключение повреждения подложки при обработке, сохранение нижней стороны подложки в безукоризненном состоянии. 2 н. и 2 з.п. ф-лы, 2 ил.

1. Тарелка (1) для подложки для размещения подложки (2) в устройстве для вращательной лакировки подложек (2), отличающаяся тем, что она имеет расположенные на ее поверхности четыре присоса (5, 6, 7, 8), имеющие гибкую поверхность, причем каждый присос (5, 6, 7, 8) снабжен трубкой (15) с основанием, с помощью которого она крепится на пластине (3), при этом длина трубки определяет расстояние (А) от присоса или от подложки (2) до поверхности (9) пластины (3), а присос (5, 6, 7, 8) соединен каналом (10, 11, 12, 13), выполненным в тарелке (1), с источником разряжения.

2. Тарелка для подложки по п. 1, отличающаяся тем, что канал (10, 11, 12, 13) выполнен фрезерованием поверхности тарелки (1) и закрыт запорным элементом (19, 20, 21, 22).

3. Тарелка для подложки по п. 1 или 2, отличающаяся тем, что внутренняя область между тарелкой (1) и подложкой (2) изолирована от атмосферы.

4. Применение тарелки (1) для подложки (2) по одному из пп. 1-3 в качестве удерживающего подложку элемента устройства для вращательной лакировки подложек (2).

| Затвор для двери коксовой печи | 1937 |

|

SU53278A1 |

| Толкатель клапана двигателя внутреннего сгорания | 1972 |

|

SU456426A3 |

| US 20020094260 A1, 18.07.2002 | |||

| US 2009277379 A1, 12.11.2009 | |||

| Подвеска для гальванической обработки печатных плат | 1980 |

|

SU892751A1 |

Авторы

Даты

2017-07-07—Публикация

2012-12-19—Подача