Область техники

Настоящее изобретение относится к рабочей среде и системе теплового цикла, использующей рабочую среду.

Уровень техники

До настоящего времени в качестве рабочей среды теплового цикла, такой как хладагент для холодильника, хладагент для кондиционера, рабочая жидкость для энергетической установки (например, для производства энергии с использованием тепла отработавших газов), рабочая среда для устройства теплопередачи скрытой теплоты (такого как тепловая трубка) или вторичной охлаждающей среды, использовали хлорфторуглероды (CFC), например, хлортрифторметан или дихлордифторметан, или гидрохлорфторуглероды (HCFC), например, хлордифторметан. Однако было отмечено влияние CFC и HCFC на озоновый слой в стратосфере, и их использование в настоящее время регулируется.

В связи с этим, в качестве рабочей среды теплового цикла использовались гидрофторуглероды (HFC), такие как дифторметан (HFC-32), тетрафторэтан или пентафторэтан, оказывающие меньшее влияние на озоновый слой. Однако, отмечается, что HFC могут вызывать глобальное потепление. В связи с этим, разработка рабочей среды теплового цикла, оказывающей меньшее влияние на озоновый слой и имеющей низкий потенциал глобального потепления, является острой необходимостью.

Например, 1,1,1,2-тетрафторэтан (HFC-134a), используемый в качестве хладагента для автомобильного кондиционера, имеет потенциал глобального потепления настолько высокий, как 1430 (за 100 лет). Кроме того, в автомобильном кондиционере хладагент с высокой вероятностью улетучивается в атмосферу, например, из соединительного шланга или опоры.

В качестве хладагента, который заменяет HFC-134a, были изучены диоксид углерода и 1,1-дифторэтан (HFC-152a), имеющий потенциал глобального потепления 124 (за 100 лет), который является низким по сравнению с HFC-134a.

Однако, с диоксидом углерода давление в оборудовании обычно бывает чрезвычайно высоким по сравнению с HFC-134a, и соответственно существует множество проблем, которые надо будет решать в применении ко всем автомобилям. HFC-152a обладает пределами воспламеняемости, и имеет проблему обеспечения безопасности.

В качестве рабочей среды теплового цикла, оказывающей меньшее влияние на озоновый слой и глобальное потепление, возможно использование гидрофторолефина (HFO), имеющего двойную углерод-углеродную связь, которая легко разрывается ОН-радикалами в атмосфере.

В качестве рабочей среды теплового цикла, содержащей HFO, например, известны следующие вещества.

(1) 3,3,3-трифторпропен (HFO-1243zf), 1,3,3,3-тетрафторпропен (HFO-1234ze), 2-фторпропен (HFO-1261yf), 2,3,3,3-тетрафторпропен (HFO-1234yf) и 1,1,2-трифторпропен (HFO-1243yc) (патентный документ 1).

(2) 1,2,3,3,3-пентафторпропен (HFO-1225ye), транс-1,3,3,3-тетрафторпропен (HFO-1234ze(E)), цис-1,3,3,3-тетрафторпропен (HFO-1234ze(Z)) и HFO-1234yf (патентный документ 2).

Однако любой из HFO в (1) является недостаточным для производительности (мощности) цикла. Кроме того, среди HFO в (1), вещество, имеющее низкое относительное содержание атомов фтора, является горючим.

Любой из HFO в (2) также является недостаточным для производительности (мощности) цикла.

Документы известного уровня техники

Патентные документы

Патентный документ 1: JP-A-04-110388.

Патентный документ 2: JP-A-2006-512426.

Сущность изобретения

Техническая проблема

Настоящее изобретение предлагает рабочую среду теплового цикла, воспламеняемость которой подавлена, которая оказывает меньшее влияние на озоновый слой и глобальное потепление, и которая обеспечивает систему теплового цикла превосходной производительности (мощности), и систему теплового цикла, безопасность которой гарантирована, и которая является превосходной по производительности (мощности) цикла.

Решение проблемы

Настоящее изобретение предлагает рабочую среду теплового цикла (ниже иногда называемую рабочей средой), которая содержит 1,1,2-трифторэтилен (ниже иногда называемый HFO-1123).

Рабочая среда настоящего изобретения предпочтительно дополнительно содержит углеводород.

Рабочая среда настоящего изобретения предпочтительно дополнительно содержит HFC.

Рабочая среда настоящего изобретения предпочтительно дополнительно содержит гидрохлорфторолефин (HCFO) или хлорфторолефин (CFO).

Система теплового цикла настоящего изобретения использует рабочую среду настоящего изобретения.

Полезные эффекты изобретения

Рабочая среда настоящего изобретения, которая содержит HFO-1123, имеющий двойную углерод-углеродную связь, легко разрываемую OH-радикалами в атмосфере, оказывает меньшее влияние на озоновый слой и глобальное потепление. Кроме того, поскольку она содержит HFO-1123, она обеспечивает систему теплового цикла превосходной производительности (мощности).

Система теплового цикла настоящего изобретения, использующая рабочую среду настоящего изобретения, превосходную по термодинамическим свойствам, является превосходной по производительности (мощности) цикла. Кроме того, благодаря превосходной мощности, можно добиться уменьшения размеров системы.

Краткое описание чертежей

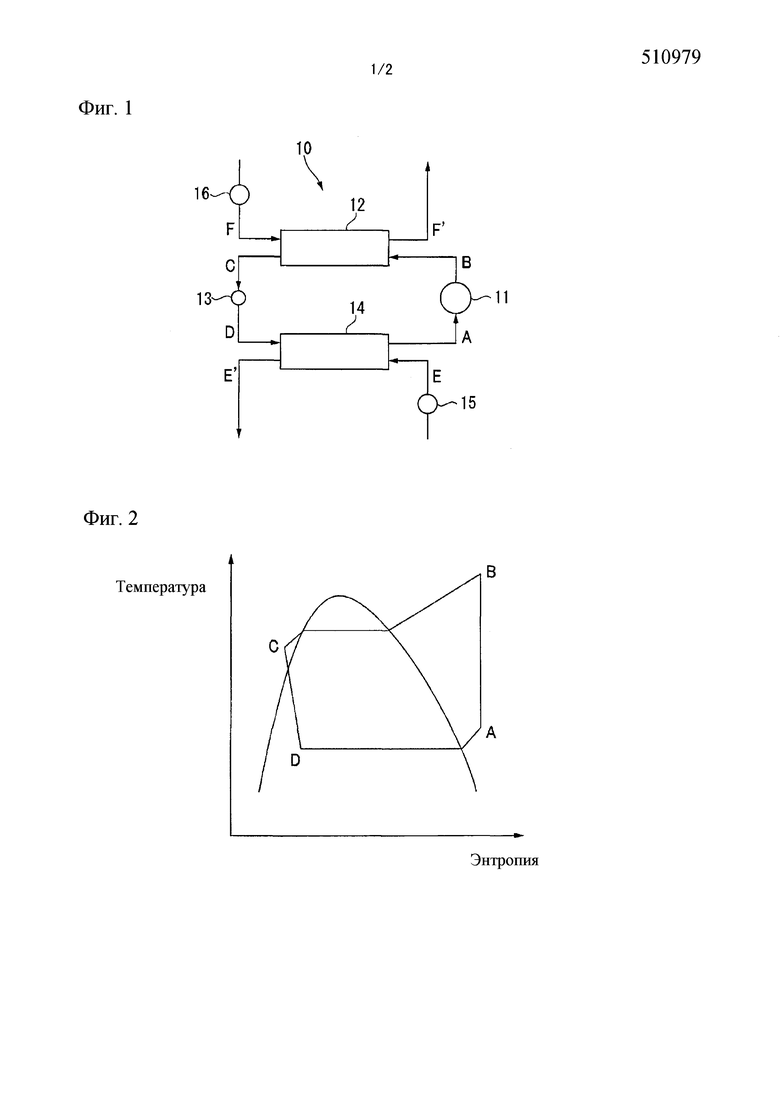

На фиг.1 представлено изображение конструктивной схемы, иллюстрирующее пример системы холодильного цикла.

На фиг.2 представлена диаграмма цикла, иллюстрирующая изменение состояния рабочей среды в системе холодильного цикла на графике температуры-энтропии.

На фиг.3 представлена диаграмма цикла, иллюстрирующая изменение состояния рабочей среды в системе холодильного цикла на графике давления-энтальпии.

Описание вариантов осуществления

Рабочая среда

Рабочая среда настоящего изобретения содержит 1,1,2-трифторэтилен.

Рабочая среда настоящего изобретения может содержать, по мере необходимости, другую рабочую среду, которая будет переходить в газообразное состояние или сжижаться вместе с CFO-1132, такую как углеводород, HFC, HCFO или CFO. Кроме того, рабочая среда настоящего изобретения может применяться в сочетании с компонентом, отличным от рабочей среды, используемым вместе с рабочей средой (ниже композиция, содержащая рабочую среду и отличный от рабочей среды компонент, будет называться «композицией, содержащей рабочую среду»). Компонент, отличный от рабочей среды, может, например, быть смазочным маслом, стабилизатором, веществом для обнаружения утечки, обезвоживающим веществом или другими добавками.

Содержание HFO-1123 составляет предпочтительно по меньшей мере 60% масс., более предпочтительно по меньшей мере 70% масс., еще более предпочтительно по меньшей мере 80% масс., особенно предпочтительно 100% масс. в рабочей среде (100% масс.).

Углеводород

Углеводород является компонентом рабочей среды, который повышает растворимость рабочей среды в минеральном смазочном масле.

Углеводород имеет предпочтительно от 3 до 5 атомов углерода и может быть линейным или разветвленным.

Особенно предпочтительным углеводородом является пропан, пропилен, циклопропан, бутан, изобутан, пентан или изопентан.

Углеводороды могут использоваться по отдельности или в сочетании из двух или более углеводородов.

Содержание углеводорода в рабочей среде (100% масс.) предпочтительно составляет от 1 до 40% масс., более предпочтительно от 2 до 10% масс. Когда содержание углеводорода составляет по меньшей мере 1% масс., растворимость смазочного масла в рабочей среде будет в достаточной степени улучшена. При содержании углеводорода не более 40% масс., будет получен эффект подавления воспламеняемости рабочей среды.

HFC

HFC является компонентом рабочей среды, который улучшает производительность (мощность) системы теплового цикла.

HFC является предпочтительно HFC, который оказывает меньшее влияние на озоновый слой и глобальное потепление.

HFC имеет предпочтительно от 1 до 5 атомов углерода и может быть линейным или разветвленным.

Например, HFC может быть в частности дифторметаном, дифторэтаном, трифторэтаном, тетрафторэтаном, пентафторэтаном, пентафторпропаном, гексафторпропаном, гептафторпропаном, пентафторбутаном или гептафторциклопентаном. Среди них особенно предпочтительным является дифторметан (HFC-32), 1,1-дифторэтан (HFC-152a), 1,1,2,2-тетрафторэтан (HFC-134), 1,1,1,2-тетрафторэтан (HFC-134a) или пентафторэтан (HFC-125), которые оказывают меньшее влияние на озоновый слой и глобальное потепление.

HFC могут использоваться по отдельности или в сочетании из двух или более HFC.

Содержание HFC в рабочей среде (100% масс.) предпочтительно составляет от 1 до 99% масс., более предпочтительно от 1 до 60% масс. Например, в случае, когда HFC является HFC-32, холодильный коэффициент и холодопроизводительность будут улучшены в диапазоне содержаний от 1 до 99% масс. В случае HFC-134a холодильный коэффициент будет улучшен в диапазоне содержаний от 1 до 99% масс. В случае HFC-125, холодильный коэффициент и холодопроизводительность могут понизиться, но снижение не настолько существенно. Содержание HFC можно регулировать в зависимости от требуемых свойств рабочей среды.

HCFO, CFO

HCFO и CFO являются компонентами рабочей среды, которые подавляют воспламеняемость рабочей среды. Кроме того, они являются компонентами, которые улучшают растворимость смазочного масла в рабочей среде.

Среди HCFO и CFO, предпочтительным является HCFO, который оказывает меньшее влияние на озоновый слой и глобальное потепление.

HCFO имеет предпочтительно от 2 до 5 атомов углерода и может быть линейным или разветвленным.

Например, HCFO может быть в частности гидрохлорфторпропеном или гидрохлорфторэтиленом. Среди них особенно предпочтительным является 1-хлор-2,3,3,3-тетрафторпропен (HCFO-1224yd) или 1-хлор-1,2-дифторэтилен (HCFO-1122), с целью достаточного подавления воспламеняемости рабочей среды без существенного снижения производительности (мощности) системы теплового цикла.

HCFO могут использоваться по отдельности или в сочетании из двух или более HCFO.

CFO имеет предпочтительно от 2 до 5 атомов углерода и может быть линейным или разветвленным.

Например, CFO может быть в частности хлорфторпропеном или хлорфторэтиленом. Среди них особенно предпочтительным является 1,1-дихлор-2,3,3,3-тетрафторпропен (CFO-1214ya) или 1,2-дихлор-1,2-дифторэтилен (CFO-1112), с целью достаточного подавления воспламеняемости рабочей среды без существенного снижения производительности (мощности) системы теплового цикла.

Общее содержание HCFO и CFO в рабочей среде (100% масс.) составляет предпочтительно от 1 до 60% масс. Атомы хлора оказывают подавляюще действие на воспламеняемость, и за счет добавления HCFO и CFO можно в достаточной степени подавить воспламеняемость рабочей среды без существенного снижения производительности (мощности) системы теплового цикла.

Смазочное масло

В качестве смазочного масла для использования в композиции, содержащей рабочую среду, может применяться известное смазочное масло, используемое в системе теплового цикла.

Смазочное масло может, например, быть кислородсодержащим синтетическим маслом (таким как сложноэфирное смазочное масло или смазочное масло на основе простого эфира), фторированным смазочным маслом, минеральным маслом или синтетическим углеводородным маслом.

Сложноэфирное смазочное масло может, например, быть маслом на основе сложного эфира двухосновных кислот, полиолэфирным маслом, комплексным сложноэфирным маслом или маслом на основе полиолкарбоната.

Масло на основе сложного эфира двухосновных кислот предпочтительно является сложным эфиром С5-10 двухосновной кислоты (такой как глутаровая кислота, адипиновая кислота, пимелиновая кислота, субериновая кислота, азелаиновая кислота или себациновая кислота) и C1-15 одноатомного спирта, который является линейным или имеет разветвленную алкильную группу (такой как метанол, этанол, пропанол, бутанол, пентанол, гексанол, гептанол, октанол, нонанол, деканол, ундеканол, додеканол, тридеканол, тетрадеканол или пентадеканол). В частности, могут быть упомянуты дитридецилглутарат, ди(2-этилгексил)адипат, диизодециладипат, дитридециладипат или ди(3-этилгексил)себацинат.

Полиолэфирное масло является предпочтительно сложным эфиром диола (такого как этиленгликоль, 1,3-пропандиол, пропиленгликоль, 1,4-бутандиол, 1,2-бутандиол, 1,5-пентадиол, неопентилгликоль, 1,7-гептандиол или 1,12-додекандиол) или полиола, имеющего от 3 до 20 гидроксильных групп (такого как триметилолэтан, триметилолпропан, триметилолбутан, пентаэритритол, глицерол, сорбитол, сорбитан или сорбитол/конденсат глицерина) с жирной кислотой C6-20 (такой как линейная или разветвленная жирная кислота, например гексановая кислота, гептановая кислота, октановая кислота, нонановая кислота, декановая кислота, ундекановая кислота, додекановая кислота, эйкозановая кислота или олеиновая кислота, или так называемая неокислота, имеющая четвертичный атом углерода).

Полиолэфирное масло может иметь свободную гидроксильную группу.

Полиолэфирное масло является предпочтительно сложным эфиром (таким как триметилолпропан трипеларгонат, пентаэритритол 2-этилгексаноат или пентаэритритол тетрапеларгонат) затрудненного спирта (такого как неопентилгликоль, триметилолэтан, триметилолпропан, триметилолбутан или пентаэритритол).

Комплексное сложноэфирное масло представляет собой сложный эфир жирной кислоты и двухосновной кислоты с одноатомным спиртом и полиолом. Жирная кислота, двухосновная кислота, одноатомный спирт и полиол могут быть такими, как определено выше.

Масло на основе полиолкарбоната является сложным эфиром угольной кислоты и полиола.

Полиол может быть вышеописанным диолом или вышеописанным полиолом. Кроме того, масло на основе полиолкарбоната может быть полимером с раскрытым кольцом циклического алкиленкарбоната.

Смазочное масло на основе простого эфира может быть поливинилэфирным маслом или полиоксиалкиленовым смазочным маслом.

Поливинилэфирное масло может быть маслом, полученным путем полимеризации мономера простого винилового эфира, такого как алкилвиниловый эфир, или сополимером, полученным путем сополимеризации мономера простого винилового эфира и углеводородного мономера, имеющего олефиновую двойную связь.

Мономеры простого винилового эфира могут использоваться по отдельности или в сочетании из двух или более.

Углеводородный мономер, имеющий олефиновую двойную связь, может, например, быть этиленом, пропиленом, различными формами бутена, различными формами пентена, различными формами гексена, различными формами гептена, различными формами октена, диизобутиленом, триизобутиленом, стиролом, альфа-метилстиролом или алкилзамещенным стиролом. Углеводородные мономеры, имеющие олефиновую двойную связь, могут использоваться по отдельности или в сочетании из двух или более углеводородных мономеров.

Сополимер простого поливинилового эфира может быть либо блоксополимером, либо статистическим сополимером.

Простые поливиниловые эфиры могут использоваться по отдельности или в сочетании из двух или более поливинилэфиров.

Полиоксиалкиленовое смазочное масло может, например, быть полиоксиалкиленмоноолом, полиоксиалкиленполиолом, простым алкиловым эфиром полиоксиалкиленмоноола или полиоксиалкиленполиола, или сложным эфиром полиоксиалкиленмоноола или полиоксиалкиленполиола. Полиоксиалкиленмоноол или полиоксиалкиленполиол могут быть получены, например, путем подвергания C2-4 алкиленоксида (такого как этиленоксид или пропиленоксид) ступенчатой полимеризации с раскрытием кольца в присутствии инициатора, такого как вода или соединение, содержащее гидроксильную группу, в присутствии катализатора, такого как едкая щелочь. Кроме того, одна молекула полиоксиалкиленовой цепи может содержать один тип оксиалкиленовых звеньев или два или более типа оксиалкиленовых звеньев. Предпочтительно, чтобы по меньшей мере оксипропиленовые звенья содержались в одной молекуле.

Инициатор может, например, быть водой, одноатомным спиртом, таким как метанол или бутанол, или многоатомным спиртом, таким как этиленгликоль, пропиленгликоль, пентаэритритол или глицерол.

Полиоксиалкиленовое смазочное масло предпочтительно является простым алкиловым эфиром или сложным эфиром полиоксиалкиленмоноола или полиоксиалкиленполиола. Кроме того, полиоксиалкиленполиол предпочтительно является полиоксиалкиленгликолем. Особенно предпочтительным является простой алкиловый эфир полиоксиалкиленгликоля, имеющий концевую гидроксильную группу из полиоксиалкиленгликоля, блокированную алкильной группой, такой как метильная группа, который называют полигликолевым маслом.

Фторированное смазочное масло может, например, быть синтетическим маслом (таким как упомянутое далее минеральное масло, поли-α-олефин, алкилбензол или алкилнафталин), где атомы водорода замещенны атомами фтора, перфторполиэфирным маслом или фторированным силиконовым маслом.

Минеральное масло, может, например, быть нафтеновым минеральным маслом или парафиновым минеральным маслом, полученным путем очистки фракции смазочного масла, полученной с помощью атмосферной перегонки или вакуумной перегонки сырой нефти при очистительной обработке (такой как сольвентная деасфальтизация, сольвентная экстракция, гидрокрекинг, сольвентная депарафинизация, каталитическая депарафинизация, гидроочистка или очистка глиной), необязательно в сочетании.

Синтетическое углеводородное масло может, например, быть поли-α-олефином, алкилбензолом или алкилнафталином.

Смазочные масла могут использоваться по отдельности или в сочетании из двух или более масел.

Смазочное масло предпочтительно является полиолэфирным маслом и/или полигликолевым маслом в связи с совместимостью с рабочей средой, особенно предпочтительно полиалкиленгликолевым маслом с целью получения существенного антиоксидантного действия с помощью стабилизатора.

Содержание смазочного масла не имеет ограничений по диапазону, чтобы значительно не уменьшать эффекты настоящего изобретения, и изменяется в зависимости, например, от применения и формы компрессора, и составляет предпочтительно от 10 до 100 массовых частей, более предпочтительно от 20 до 50 массовых частей исходя из рабочей среды (100 массовых частей).

Стабилизатор

Стабилизатор, используемый для композиции, содержащей рабочую среду, является компонентом, улучшающим стабильность рабочей среды по отношению к высокой температуре и окислению.

Стабилизатор может, например, быть веществом, улучшающим стойкость к окислению, веществом, повышающим термостойкость, или дезактиватором металла.

Вещество, улучшающее стойкость к окислению, и вещество, повышающее термостойкость, может, например, быть N,N’-дифенилфенилендиамином, п-октилдифениламином, п,п’-диоктилдифениламином, N-фенил-1-нафтиламином, N-фенил-2-нафтиламином, N-(п-додецил)фенил-2-нафтиламином, ди-1-нафтиламином, ди-2-нафтиламином, N-алкилфенотиазином, 6-(трет-бутил)фенолом, 2,6-ди-(трет-бутил)фенолом, 4-метил-2,6-ди-(трет-бутил)фенолом или 4,4’-метиленбис(2,6-ди-[трет-бутил]фенолом). Вещества, улучшающие стойкость к окислению, и вещества, повышающие термостойкость, могут использоваться по отдельности или в сочетании из двух или более веществ.

Дезактиватор металла может, например, представлять собой имидазол, бензимидазол, 2-меркаптобензотиазол, 2,5-димеркаптотиадиазол, салицилидин-пропилендиамин, пиразол, бензотриазол, тритриазол, 2-метилбензамидазол, 3,5-диметилпиразол, метиленбис-бензотриазол, органическую кислоту или ее сложный эфир, первичный, вторичный или третичный алифатический амин, аминовую соль органической кислоты или неорганической кислоты, гетероциклическое азотсодержащее соединение, аминовую соль алкилфосфата, или их производное.

Содержание стабилизатора не имеет ограничений по диапазону, чтобы значительно не уменьшать эффекты настоящего изобретения, и составляет предпочтительно не более 5% масс., более предпочтительно не более 1% масс. в композиции, содержащей рабочую среду (100% масс.).

Вещество для обнаружения утечки

Вещество для обнаружения утечки, используемое для композиции, содержащей рабочую среду, может, например, быть ультрафиолетовой флуоресцентной краской, пахучим газом или веществом, маскирующим запах.

Ультрафиолетовая флуоресцентная краска может быть известными ультрафиолетовыми флуоресцентными красками, как описано, например, в патентах US 4249412, JP-А-10-502737, JP-А-2007-511645, JP-А-2008-500437 и JP-А-2008-531836.

Вещество, маскирующее запах, может быть известными отдушками, как описано, например, в JP-А-2008-500437 и JP-А-2008-531836.

В случае, когда используется вещество для обнаружения утечки, может применяться растворитель, который повышает растворимость вещества для обнаружения утечки в рабочей среде.

Растворитель может быть растворителями, описанными, например, в JP-A-2007-511645, JP-А-2008-500437 и JP-А-2008-531836.

Содержание вещества для обнаружения утечки не имеет особых ограничений по диапазону, чтобы значительно не уменьшать эффекты настоящего изобретения, и составляет предпочтительно не более 2% масс., более предпочтительно не более 0,5% масс. в композиции, содержащей рабочую среду (100% масс.).

Дополнительное соединение

Рабочая среда настоящего изобретения и композиция, содержащая рабочую среду, могут содержать C1-4 спирт или соединение, используемое в качестве общепринятой рабочей среды, хладагента или теплопередающей среды (ниже спирт и соединение будут в большинстве случаев называться дополнительным соединением).

В качестве такого дополнительного соединения могут быть упомянуты следующие соединения.

Фторированный эфир: перфторпропилметиловый эфир (C3F7OCH3), перфторбутилметиловый эфир (C4F9OCH3), перфторбутилэтиловый эфир (C4F9OC2H5), 1,1,2,2-тетрафторэтил-2,2,2-трифторэтиловый эфир (CF2HCF2OCH2CF3, выпускаемый Asahi Glass Company, Limited, AE-3000), и т.д.

Содержание такого дополнительного соединения не имеет ограничений по диапазону, чтобы значительно не уменьшать эффекты настоящего изобретения, и составляет предпочтительно не более 30% масс., более предпочтительно не более 20% масс., и особенно предпочтительно не более 15% масс. в композиции, содержащей рабочую среду (100% масс.).

Система теплового цикла

Система теплового цикла настоящего изобретения является системой, использующей рабочую среду настоящего изобретения.

Система теплового цикла, может, например, быть системой цикла Ранкина, системой цикла теплового насоса, системой холодильного цикла или системой теплопередачи.

Система холодильного цикла

В качестве примера системы теплового цикла будет описана система холодильного цикла.

Система холодильного цикла является системой, в которой рабочая среда в испарителе отводит тепловую энергию из загружаемой текучей среды для охлаждения загружаемой текучей среды до более низкой температуры.

На фиг.1 представлено изображение конструктивной схемы, иллюстрирующее пример системы холодильного цикла настоящего изобретения. Система холодильного цикла 10 является системой, обычно включающей компрессор 11 для сжатия парообразной рабочей среды А с образованием парообразной рабочей среды B высокой температуры/высокого давления, конденсатор 12 для охлаждения и сжижения парообразной рабочей среды B, отведенной из компрессора 11, с образованием рабочей среды C низкой температуры/высокого давления, расширительный клапан 13, чтобы позволить рабочей среде C, отведенной из конденсатора 12, расширяться с образованием рабочей среды D низкой температуры/низкого давления, испаритель 14 для нагревания рабочей среды D, отведенной из расширительного клапана 13, с образованием парообразной рабочей среды А высокой температуры/низкого давления, насос 15 для подачи загружаемой текучей среды E в испаритель 14, и насос 16 для подачи текучей среды F в конденсатор 12.

В системе холодильного цикла 10 следующий цикл повторяется.

(i) Парообразная рабочая среда А, отведенная из испарителя 14, сжимается компрессором 11 с образованием парообразной рабочей среды B высокой температуры/высокого давления.

(ii) Парообразная рабочая среда B, отведенная из компрессора 11, охлаждается и сжижается текучей средой F в конденсаторе 12 с образованием рабочей среды C низкой температуры/высокого давления. В это время текучая среда F нагревается с образованием текучей среды F’, которая отводится из конденсатора 12.

(iii) Рабочая среда C, отведенная из конденсатора 12, расширяется в расширительном клапане 13 с образованием рабочей среды D низкой температуры/низкого давления.

(iv) Рабочая среда D, отведенная из расширительного клапана 13, нагревается загружаемой текучей средой E в испарителе 14 с образованием парообразной рабочей среды А высокой температуры/низкого давления. В это время загружаемая текучая среда E охлаждается и становится загружаемой текучей средой E’, которая отводится из испарителя 14.

Система холодильного цикла 10 является циклом, включающим адиабатическое изоэнтропическое изменение, изоэнтальпическое изменение и изобарическое изменение, и изменение состояния рабочей среды может быть показано как на фиг.2, где оно представлено на диаграмме температуры-энтропии.

На фиг.2 процесс AB является процессом, в котором адиабатическое сжатие осуществляется компрессором 11 с изменением парообразной рабочей среды А высокой температуры/низкого давления к парообразной рабочей среде B высокой температуры/высокого давления. Процесс ВС является процессом, в котором изобарическое охлаждение осуществляется в конденсаторе 12 с изменением парообразной рабочей среды B высокой температуры/высокого давления к рабочей среде C низкой температуры/высокого давления. Процесс CD является процессом, в котором изоэнтальпическое расширение осуществляется с помощью расширительного клапана 13 с изменением рабочей среды C низкой температуры/высокого давления к рабочей среде D низкой температуры/низкого давления. Процесс DA является процессом, в котором изобарическое нагревание осуществляется в испарителе 14, чтобы получить превращение рабочей среды D низкой температуры/низкого давления в парообразную рабочую среду А высокой температуры/низкого давления.

Аналогичным образом изменение состояния рабочей среды может быть показано как на фиг.3, где оно представлено на диаграмме давления-энтальпии.

Концентрация влаги

Существует проблема попадания влаги в систему теплового цикла. Попадание влаги может вызвать замерзание в капиллярной трубке, гидролиз рабочей среды или смазочного масла, разрушение материалов кислотным компонентом, образующимся в тепловом цикле, образование загрязняющих веществ и т.д. В частности, вышеописанное смазочное масло на основе простого эфира, сложноэфирное смазочное масло и т.п. имеют чрезвычайно высокую способность поглощения влаги и могут подвергаться гидролизу, и попадание влаги ухудшает свойства смазочного масла и может являться серьезной причиной ухудшения долговременной надежности компрессора. Кроме того, в автомобильных кондиционерах, влага обычно попадает из шланга охлаждающей жидкости или опоры компрессора, используемой для поглощения вибрации. Соответственно, чтобы исключить гидролиз смазочного масла необходимо исключить концентрацию влаги в системе теплового цикла. Концентрация влаги в рабочей среде в системе теплового цикла составляет предпочтительно не более 100 м.д. (частей на миллион), более предпочтительно не более 20 м.д.

В качестве способа подавления накопления влаги в системе теплового цикла может быть упомянут способ, использующий обезвоживающее вещество (такое как силикагель, активированный алюминий или цеолит). Обезвоживающее вещество является предпочтительно цеолитным обезвоживающим веществом, принимая во внимание реакционную способность обезвоживающего вещества и рабочей среды и влагоемкость обезвоживающего вещества.

Цеолитное обезвоживающее вещество, в случае, когда применяется смазочное масло с большой влагоемкостью по сравнению с традиционным минеральным смазочным маслом, является предпочтительно цеолитным обезвоживающим веществом, содержащим соединение, представленное следующей формулой (1) в качестве основного компонента ввиду превосходной влагоемкости.

M2/nO·Al2O3·xSiO2·yH2O (1),

где «М» представляет собой элемент 1 группы, такой как натрий или калий, или элемент 2 группы, такой как Ca, «n» является валентностью М, а «х» и «у» являются значениями, определяемыми кристаллической структурой. Размер пор можно корректировать с помощью изменения M.

Для выбора обезвоживающего вещества важны размер пор и прочность на разрушение.

В случае, когда используется обезвоживающее вещество, имеющее размер пор больше, чем размер молекулы рабочей среды, рабочая среда адсорбируется обезвоживающим веществом и, как следствие, происходит химическая реакция между рабочей средой и обезвоживающим веществом, что приводит к таким нежелательным явлениям, как образование неконденсирующегося газа, снижение прочности обезвоживающего вещества и уменьшение поглощающей способности.

Соответственно, предпочтительно использовать в качестве обезвоживающего вещества цеолитное обезвоживающее вещество, имеющее малый размер пор. Особенно предпочтительным является натриевый/калиевый синтетический цеолит типа А, имеющий размер пор не более 3,5 Å. За счет использования натриевого/калиевого синтетического цеолита типа А, имеющего размер пор меньше, чем размер молекул рабочей среды, можно селективно поглощать и удалять одну только влагу в системе теплового цикла, без поглощения рабочей среды. Другими словами, рабочая среда с меньшей вероятностью будет поглощаться обезвоживающим веществом, за счет этого с меньшей вероятностью может происходить термическое разложение и, в результате, ухудшение материалов, составляющих систему теплового цикла, и образование загрязнителей может быть подавлено.

Размер частиц цеолитного обезвоживающего вещества предпочтительно составляет от примерно 0,5 до примерно 5 мм, так как если он будет слишком малым, могут забиваться клапаны или тонкие участки в трубопроводах, и если он будет слишком большим, высушивающая способность будет снижена. Его форма предпочтительно гранулированная или цилиндрическая.

Цеолитному обезвоживающему веществу можно придать произвольную форму с помощью отверждения порошкообразного цеолита связующим веществом (таким как бентонит). До тех пор, пока обезвоживающее вещество состоит главным образом из цеолитного обезвоживающего вещества, дополнительное обезвоживающее вещество (такое как силикагель или активированный оксид алюминия) может применяться в сочетании.

Относительное содержание цеолитного обезвоживающего вещества, рассчитанное на основе рабочей среды, не имеет особых ограничений.

Концентрация хлора

Если хлор присутствует в системе теплового цикла, он оказывает отрицательное воздействие, такое как образование налета при взаимодействии с металлом, износ опоры и разложение рабочей среды или смазочного масла.

Концентрация хлора в системе теплового цикла составляет предпочтительно не более 100 м.д., особенно предпочтительно не более 50 м.д. по массе рабочей среды.

Концентрация неконденсирующегося газа

Если неконденсирующийся газ попадает в систему теплового цикла, он оказывает негативное воздействие, такое как нарушение теплопередачи в конденсаторе или испарителе и повышение рабочего давления, и необходимо насколько это возможно устранить его попадание. В частности, кислород, который является одним из неконденсирующихся газов, вступает во взаимодействие с рабочей средой или смазочным маслом и способствует их разложению.

Концентрация неконденсирующегося газа в газовой фазе рабочей среды составляет предпочтительно не более 1,5 об.%, особенно предпочтительно не более 0,5 об.% по объему рабочей среды.

Примеры

Теперь настоящее изобретение будет описано более подробно со ссылкой на примеры. Тем не менее, следует понимать, что настоящее изобретение ни в коем случае не ограничивается данными конкретными примерами.

Оценка производительности холодильного цикла

Производительность холодильного цикла (холодопроизводительность и холодильный коэффициент) оценивалась как производительность цикла (мощность и эффективность) в случае, когда рабочая среда применялась в системе холодильного цикла 10, представленной на фиг.1.

Оценка проводилась путем задания средней температуры испарения рабочей среды в испарителе 14, средней температуры конденсации рабочей среды в конденсаторе 12, степени переохлаждения рабочей среды в конденсаторе 12, и степени перегрева рабочей среды в испарителе 14, соответственно. Кроме того, предполагалось, что не было потери давления и эффективности оборудования в трубопроводах и теплообменнике.

Холодопроизводительность Q и холодильный коэффициент η получены по следующим формулам (2) и (3) с помощью энтальпии h в каждом состоянии (при этом индекс возле h указывает на состояние рабочей среды).

Q=hA-hD (2)

η = холодопроизводительность/работа сжатия = (hA-hD)/(hB-hA) (3)

Холодильный коэффициент означает эффективность системы холодильного цикла, и более высокий холодильный коэффициент означает, что можно получить более высокий выход (холодопроизводительность) с меньшими затратами (электроэнергия, необходимая для работы компрессора).

Кроме того, холодопроизводительность означает способность охлаждения загружаемой текучей среды, и более высокая холодопроизводительность означает, что больше работы может быть сделано в аналогичной системе. Иначе говоря, это означает, что с рабочей средой, имеющей большую холодопроизводительность, желаемый результат может быть получен при меньших затратах, благодаря чему размеры системы могут быть уменьшены.

Термодинамические свойства, необходимые для расчета производительности холодильного цикла, были рассчитаны, исходя из обобщенного уравнения состояния (уравнение Соаве-Редлиха-Квонга) на основе закона соответственных состояний и различных термодинамических уравнений. Если значения показателя не было, его рассчитывали, применяя метод оценки, основанный на методе групповых вкладов.

Пример 1

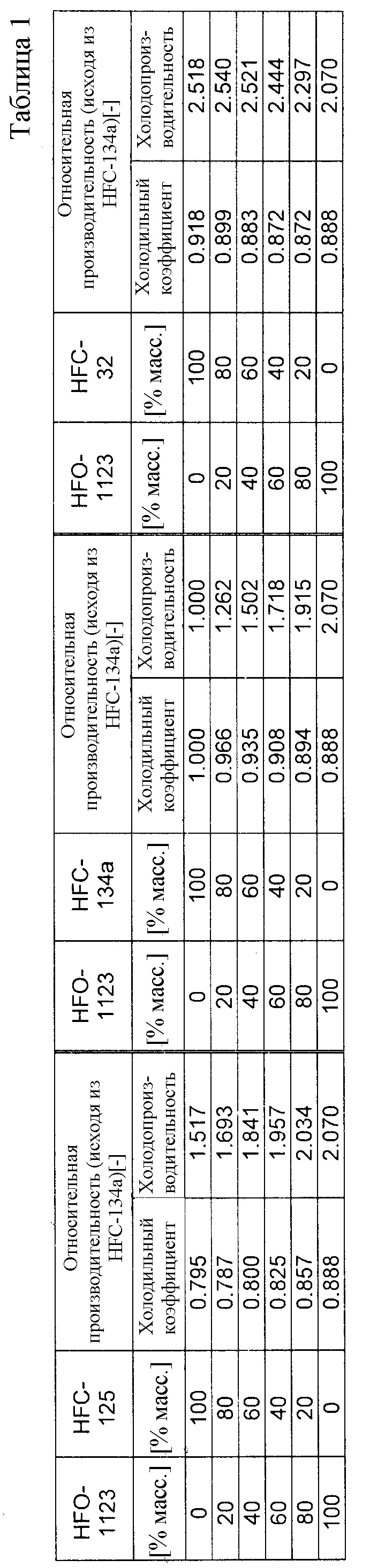

Производительность холодильного цикла (холодопроизводительность и холодильный коэффициент) оценивали для случая, в котором рабочая среда, содержащая HFO-1123 и HFC, как указано в таблице 1, применялась в системе холодильного цикла 10, представленной на фиг.1.

Оценку проводили путем задания средней температуры испарения рабочей среды в испарителе 14, равной 0°C, средней температуры конденсации рабочей среды в конденсаторе 12, равной 50°C, степени переохлаждения рабочей среды в конденсаторе 12, равной 5°C, и степени перегрева рабочей среды в испарителе 14, равной 5°C.

На основе производительности холодильного цикла HFC-134a, получали относительную (каждая рабочая среда/HFC-134a) производительность холодильного цикла (холодопроизводительность и холодильный коэффициент) каждой рабочей среды, исходя из HFC-134a. Результаты для каждой рабочей среды приведены в таблице 1.

Результаты в таблице 1 подтверждают, что холодильный коэффициент и холодопроизводительность HFO-1123 повышаются при добавлении HFC-32 к HFO-1123. При добавлении HFC-134a повышается холодильный коэффициент. При добавлении HFC-125 холодильный коэффициент и холодопроизводительность снижаются, но сохраняется холодопроизводительность, равная по меньшей мере 1,0. Считается, что HFC-125, который обладает превосходным эффектом подавления воспламеняемости и может в достаточной степени подавить воспламеняемость рабочей среды, является эффективным, когда необходимо подавить воспламеняемость рабочей среды.

Пример 2

Производительность холодильного цикла (холодопроизводительность и холодильный коэффициент) оценивали для случая, в котором рабочая среда, содержащая HFO-1123 и HFC, как указано в таблице 2 или таблице 3, применялась в системе холодильного цикла 10, представленной на фиг.1.

Оценку проводили путем задания средней температуры испарения рабочей среды в испарителе 14, равной 0°C, средней температуры конденсации рабочей среды в конденсаторе 12, равной 50°C, степени переохлаждения рабочей среды в конденсаторе 12, равной 5°C, и степени перегрева рабочей среды в испарителе 14, равной 5°C.

На основе производительности холодильного цикла HFC-134a в примере 1, получали относительную (каждая рабочая среда/HFC-134a) производительность холодильного цикла (холодопроизводительность и холодильный коэффициент) каждой рабочей среды, исходя из HFC-134a. Результаты для каждой рабочей среды приведены в таблице 2 и таблице 3.

Результаты в таблице 2 и таблице 3 подтверждают, что HFO-1123 обладает высокой холодопроизводительностью по сравнению с традиционным HFO. Кроме того, подтверждается, что при добавлении HFO холодильный коэффициент может быть повышен без заметного снижения холодопроизводительности.

Пример 3

Производительность холодильного цикла (холодопроизводительность и холодильный коэффициент) оценивали для случая, в котором рабочая среда, содержащая HFO-1123 и углеводород, как указано в таблице 4, применялась в системе холодильного цикла 10, представленной на фиг.1.

Оценку проводили путем задания средней температуры испарения рабочей среды в испарителе 14, равной 0°C, средней температуры конденсации рабочей среды в конденсаторе 12, равной 50°C, степени переохлаждения рабочей среды в конденсаторе 12, равной 5°C, и степени перегрева рабочей среды в испарителе 14, равной 5°C.

На основе производительности холодильного цикла HFC-134a в примере 1 получали относительную (каждая рабочая среда/HFC-134a) производительность холодильного цикла (холодопроизводительность и холодильный коэффициент) каждой рабочей среды, исходя из HFC-134a. Результаты для каждой рабочей среды приведены в таблице 4.

Результаты в таблице 4 подтверждают, что холодильный коэффициент HFO-1123 может быть повышен без заметного снижения холодопроизводительности при добавлении углеводорода к HFO-1123.

Пример 4

Производительность холодильного цикла (холодопроизводительность и холодильный коэффициент) оценивали для случая, в котором рабочая среда, содержащая HFO-1123 и HCFO, как указано в таблице 5, применялась в системе холодильного цикла 10, представленной на фиг.1.

Оценку проводили путем задания средней температуры испарения рабочей среды в испарителе 14, равной 0°C, средней температуры конденсации рабочей среды в конденсаторе 12, равной 50°C, степени переохлаждения рабочей среды в конденсаторе 12, равной 5°C, и степени перегрева рабочей среды в испарителе 14, равной 5°C.

На основе производительности холодильного цикла HFC-134a в примере 1 получали относительную (каждая рабочая среда/HFC-134a) производительность холодильного цикла (холодопроизводительность и холодильный коэффициент) каждой рабочей среды, исходя из HFC-134a. Результаты для каждой рабочей среды приведены в таблице 5.

Результаты в таблице 5 подтверждают, что холодильный коэффициент HFO-1123 может быть повышен без заметного снижения холодопроизводительности при добавлении HCFO к HFO-1123.

Пример 5

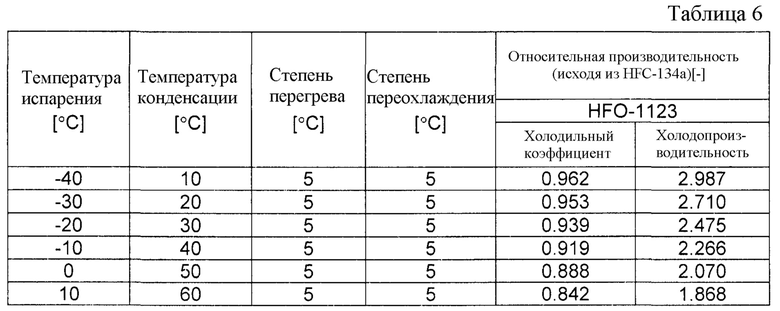

Производительность холодильного цикла (холодопроизводительность и холодильный коэффициент) оценивали в случае, когда HFO-1123 в качестве рабочей среды применяли в системе холодильного цикла 10, показанной на фиг.1.

Температура испарения рабочей среды в испарителе 14, температура конденсации рабочей среды в конденсаторе 12, степень переохлаждения рабочей среды в конденсаторе 12 и степень перегрева рабочей среды в испарителе 14, соответствовали температурам, указанным в таблице 6.

На основе производительности холодильного цикла HFC-134a в примере 1 получали относительную (HFO-1123/HFC-134a) производительность холодильного цикла (холодопроизводительность и холодильный коэффициент) с HFO-1123, исходя из HFC-134a. Результаты показаны в таблице 6.

Промышленная применимость

Рабочая среда настоящего изобретения пригодна для использования в качестве рабочей среды теплового цикла, такой как хладагент для холодильника, хладагент для кондиционера, рабочая жидкость для энергетической установки (например, для производства энергии с использованием тепла отработавших газов), рабочая среда для устройства теплопередачи скрытой теплоты (такого как тепловая трубка) или вторичной охлаждающей среды.

Полное раскрытие японской патентной заявки № 2011-112417, поданной 19 мая 2011, включающее описание, формулу изобретения, чертежи и реферат, включено в настоящее описание посредством ссылки во всей его полноте.

Ссылочная позиция

10: Система холодильного цикла

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧАЯ СРЕДА И СИСТЕМА ТЕПЛОВОГО ЦИКЛА | 2012 |

|

RU2636152C2 |

| РАБОЧАЯ ЖИДКОСТЬ ДЛЯ ТЕПЛОВОГО ЦИКЛА, КОМПОЗИЦИЯ ДЛЯ СИСТЕМЫ ТЕПЛОВОГО ЦИКЛА И СИСТЕМА ТЕПЛОВОГО ЦИКЛА | 2014 |

|

RU2664518C2 |

| АЗЕОТРОПОПОДОБНЫЕ КОМПОЗИЦИИ ЦИС-1,1,1,4,4,4-ГЕКСАФТОР-2-БУТЕНА | 2010 |

|

RU2568722C2 |

| АЗЕОТРОПОПОДОБНЫЕ КОМПОЗИЦИИ ЦИС-1,1,1,4,4,4-ГЕКСАФТОР-2-БУТЕНА | 2010 |

|

RU2710429C2 |

| КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ФТОРЗАМЕЩЕННЫЕ ОЛЕФИНЫ, И ИХ ПРИМЕНЕНИЕ | 2006 |

|

RU2443746C2 |

| ТРЕХКОМПОНЕНТНЫЕ КОМПОЗИЦИИ ДЛЯ ОХЛАЖДЕНИЯ МАЛОЙ ПРОИЗВОДИТЕЛЬНОСТИ | 2010 |

|

RU2554180C2 |

| КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ТРИФТОРЭТИЛЕН | 2014 |

|

RU2669280C2 |

| ТЕПЛОПЕРЕДАЮЩИЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ФТОРАЛКЕНЫ, И СПОСОБ ПЕРЕДАЧИ ТЕПЛА | 2003 |

|

RU2395555C2 |

| ТЕПЛОПЕРЕДАЮЩАЯ ТЕКУЧАЯ СРЕДА, ЗАМЕНЯЮЩАЯ R-410А | 2010 |

|

RU2544687C2 |

| КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ФТОРЗАМЕЩЕННЫЕ ОЛЕФИНЫ, И СПОСОБЫ ЕЕ ПРИМЕНЕНИЯ | 2005 |

|

RU2435821C2 |

Изобретение относится к рабочей среде теплового цикла, содержащей 1,1,2-трифторэтилен в количестве по меньшей мере 20 масс.% и дифторметан в количестве по меньшей мере 1 масс.% в рабочей среде (100 масс.%), а также к системе теплового цикла, использующей эту рабочую среду. Технический результат – снижение воспламеняемости, меньшее влияние на озоновый слой и глобальное потепление, превосходная производительность (мощность) и безопасность системы теплового цикла. 2 н. и 10 з.п. ф-лы, 6 табл., 3 ил., 5 пр.

1. Рабочая среда теплового цикла, которая содержит 1,1,2-трифторэтилен в количестве по меньшей мере 20 масс.% и дифторметан в количестве по меньшей мере 1 масс.% в рабочей среде (100 масс.%).

2. Рабочая среда теплового цикла по п. 1, которая дополнительно содержит углеводород.

3. Рабочая среда теплового цикла по п. 1, которая дополнительно содержит гидрохлорфторолефин или хлорфторолефин.

4. Рабочая среда теплового цикла по п. 1, которая содержит по меньшей мере 60% масс. 1,1,2-трифторэтилена в рабочей среде теплового цикла (100% масс.)

5. Рабочая среда теплового цикла по п. 2, которая содержит углеводород в рабочей среде теплового цикла (100% масс.) в концентрации от 1 до 40% масс.

6. Рабочая среда теплового цикла по п. 1, которая содержит дифторметан в рабочей среде для теплового цикла (100% масс.) в концентрации от 1 до 60% масс.

7. Рабочая среда теплового цикла по п. 3, где общее содержание гидрохлорфторолефина и хлорфторолефина в рабочей среде теплового цикла (100% масс.) составляет от 1 до 60% масс.

8. Рабочая среда теплового цикла по п. 2, в которой углеводород является пропаном, пропиленом, циклопропаном, бутаном, изобутаном, пентаном или изопентаном.

9. Рабочая среда теплового цикла по п. 3, в которой гидрохлорфторолефин является 1-хлор-2,3,3,3-тетрафторпропеном или 1-хлор-1,2-дифторэтиленом.

10. Рабочая среда теплового цикла по п. 3, в которой хлорфторолефин является 1,1-дихлор-2,3,3,3-тетрафторпропеном или 1,2-дихлор-1,2-дифторэтиленом.

11. Рабочая среда теплового цикла по п. 1, которая содержит по меньшей мере 20% масс. дифторметана в рабочей среде теплового цикла (100% масс.)

12. Система теплового цикла, использующая рабочую среду теплового цикла, как определено по любому из пп. 1-11.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ ИСКУССТВЕННОГО ОХЛАЖДЕНИЯ | 1999 |

|

RU2189544C2 |

Авторы

Даты

2017-07-13—Публикация

2012-05-18—Подача