Изобретение относится к области финишной обработки полимерных изделий и может быть использовано в области аддитивных технологий для сглаживания образцов, изготовленных на 3D-принтере, например по FDM (fused deposition manufacturing) технологии.

Аддитивные технологии основаны на послойном синтезе трехмерных объектов, в частности FDM. Создание изделия осуществляется путем последовательного укладывания расплавленной нити из термопластичных материалов. В результате создаваемые объекты имеют характерную слоистую структуру поверхностей, - т.н. степпинг (stepping). Это зачастую снижает ценность получаемых результатов, вызывая необходимость дополнительной, финишной обработки изделий, напечатанных на 3D-принтерах.

Известно, что при финишной обработке изделий, созданных 3D-печатью, кроме механической, абразивной обработки изделий широко используются также подходы, основанные на сглаживании поверхности полимерных материалов путем растворения их поверхностных неровностей в парах органических растворителей (патент США №8765045, В29С 41/02 В29С 59/00. опубл.17.07.2008).

Известны композиции растворителей для сглаживания неровностей поверхности различных полимерных материалов (патент Великобритании №1314711, C09D 7/00, опубл. 26.04.1973), например, композиция для оплавления органических поверхностей, содержащая от 50 до 99% по объему жидкости хлорированные алифатические углеводороды и от 1 до 50% по объему одного или более дополнительных компоненты, имеющие точку кипения ниже 200°C.

Аппаратная реализация такой финишной обработки в лабораторных условиях заключается либо в ручном нанесении растворителя на поверхность изделия, например кистью, или же при помещении изделия в емкость с парами растворителя получаемой при ее нагревании, т.н. «ацетоновая баня» («DIYSmoothingStation», https://solidoodletips.wordpress.com/2012/10/24/diy-smoothing-station/, опубл. 24.10.2012).

Недостатками аналогов являются невысокая производительность процесса, отсутствие контроля, приводящее к порче изделий. Кроме этого, ввиду токсичности и пожароопасное™ большинства растворителей, такие подходы еще и крайне небезопасны и неэкологичны.

Следует также отметить ряд устройств, в которых для сглаживания полимерных образцов используются не пары растворителя, а его мелкодисперсный аэрозоль, генерируемый при помощи распыливания растворителя через форсунки под высоким давлением, см.(«SkyTech'sFinishgBoxIsaNewBeginningforDesktop 3DPrinting», http://3dprintingindustry.com/2014/04/29/3d-printer-magic-box-sky-tech/, опубл. 29.04.2014), а также («MPL300-ABS smootyingmashine», http://memstampaggio.it/en/3d-print-mpl-300.html. опубл. 07.03.2016). Функционально такое устройства реализует т.н. «ацетоновый душ».

Недостатками аналога являются неравномерное сглаживание объекта обработки, большой расход растворителя, сложность обеспечения экологичности и пожаробезопасности процесса сглаживания.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является сглаживающее устройство (патент США №8075300, В29С 71/00, 31.12.2009), содержащее внутри общего корпуса паровую и сушильную камеры. Паровая камера предназначена для подачи туда жидкого растворителя, его нагрева и испарения. В данной камере расположены три электронагревательных элемента, - один внизу и два по бокам камеры. В верхней части камеры отдельно расположена система конденсации паров, включающая змеевик, подключенный к компрессионному холодильнику, также расположенному внутри корпуса. Испарительная камера снабжена герметичной крышкой, открываемой вручную, или автоматически специальным пневматическим или электрическим приводом. Герметичной крышкой с системой охлаждения также снабжен корпус всего устройства. Кроме того, внутри корпуса располагается отдельная сушильная камера, в которую должен быть перемещен сглаживаемый объект, после воздействия на него паров растворителя. Сушильная камера также снабжена змеевиком охлаждения, подключенным к компрессионному холодильнику.

Недостатком ближайшего аналога является невысокая степень автоматизации процесса финишной обработки, несмотря на управление процессом испарения от встроенного микроконтроллера, перемещение сглаживаемого объекта из испарительной камеры в сушильную камеру осуществляется вручную оператором. Кроме того, вследствие использования двух независимых камер для размещения сглаживаемого объекта (испарительной камеры и камеры сушки), а также применения компрессионного холодильника в технологическом процессе сглаживания, само устройство имеет значительные габариты, высокую стоимость изготовления и значительное энергопотребление в эксплуатации. Это существенно ограничивает применение устройства в любительской и полупрофессиональной сфере, в которой в настоящее время используется подавляющее количество 3D принтеров, основанных на технологии FDM.

Известен также элемент Пельтье («Википедия. Элемент Пельтье», https://ru.wikipedia.org/wiki/Элемент_Пельтье, опубл., 31.03.2016) - это термоэлектрический преобразователь, принцип действия которого базируется на эффекте Пельтье - возникновении разности температур при протекании электрического тока. Элемент Пельтье состоит из одной или более пар небольших полупроводниковых параллепипедов - одного n-типа и одного p-типа, которые попарно соединены при помощи металлических перемычек. Металлические перемычки одновременно служат термическими контактами и изолированы непроводящей пленкой или керамической пластинкой. Пары параллелепипедов соединяются таким образом, что образуется последовательное соединение многих пар полупроводников с разным типом проводимости, так чтобы вверху были одни последовательности соединений (n->p), а снизу противоположные (p->n). Электрический ток протекает последовательно через все параллелепипеды. В зависимости от направления тока верхние контакты охлаждаются, а нижние нагреваются - или наоборот. Таким образом, электрический ток переносит тепло с одной стороны элемента Пельтье на противоположную и создает разность температур.

Если охлаждать нагревающуюся сторону элемента Пельтье, например при помощи радиатора и вентилятора, то температура холодной стороны становится еще ниже. В одноступенчатых элементах, в зависимости от типа элемента и величины тока, разность температур может достигать приблизительно 70°C.

Достоинством элемента Пельтье являются небольшие размеры, отсутствие каких-либо движущихся частей, а также газов и жидкостей. При обращении направления тока возможно как охлаждение, так и нагревание - это дает возможность термостатирования при температуре окружающей среды как выше, так и ниже температуры термостатирования.

Задача предлагаемого изобретения - уменьшение габаритов и энергопотребления устройства, и соответственно снижения стоимости его жизненного цикла, расширение функциональных возможностей устройства.

Технический результат, на достижение которого направлено настоящее изобретение состоит в повышении степени автоматизации процесса сглаживания.

Поставленная задача решается, а технический результат достигается тем, что в устройстве для автоматизированной финишной обработки изделий, изготовленных 3D-печатью, включающем рабочую камеру с размещаемым в ней сглаживаемым образцом, соединенную с реактором с возможностью подачи и циркуляции пара растворителя, емкость для хранения жидкого растворителя, а также нагреватель и холодильник с возможностью испарения и конденсации растворителя, блок управления, согласно изобретению, нагреватель и холодильник растворителя конструктивно совмещены в одном узле, который выполнен в виде термоэлектрического преобразователя на основе эффекта Пельтье.

Кроме того, согласно изобретению, рабочая камера может быть снабжена каналом подачи пара в верхней части рабочей камеры и каналом циркуляции в нижней части рабочей камеры, в котором установлены вентилятор, датчики температуры и концентрации пара.

Кроме того, согласно изобретению, боковые стенки реактора могут быть снабжены теплоизолирующим покрытием, а ко дну реактора присоединены одной стороной пластина термоэлектрического преобразователя - элемент Пельтье и датчик температуры, причем вторая сторона элемента Пельтье присоединена к радиатору, снабженному вентилятором, а в нижнюю часть реактора введена трубка подачи и откачки растворителя, соединенная через реверсивный насос-дозатор с емкостью для хранения жидкого растворителя.

Кроме того, согласно изобретению, блок управления может содержать микроконтроллер, соединенный с датчиками температуры и концентрации, вентиляторами и шаговым двигателем реверсивного насоса-дозатора.

Достижение указанного технического результата возможно за счет совмещения функций испарителя и конденсатора растворителя в одном узле - малоразмерном реакторе, что позволяет уменьшить габариты и снизить стоимость изготовления устройства. При этом малые размеры реактора обусловлены существенно различающейся плотностью растворителя в жидком состоянии и в состоянии насыщенного пара. Нетрудно показать, что, например, для ацетона или хлористого метилена, при переходе из жидкой фазы в парообразное состояние при атмосферном давлении занимаемый объем увеличивается примерно в 250 раз.

Совмещение испарителя и конденсатора в одном узле в данном устройстве возможно, ввиду того, что их функционирование не требуется в одно и то же время, т.к. нагрев (испарение жидкости) и охлаждение (конденсация паров) необходимы в разные фазы процесса сглаживания. Это позволяет поместить обрабатываемый объект в одной камере, и не перемещать его в процессе сглаживания. Генерация пара при этом осуществляется при подаче жидкого растворителя в реактор, нагреваемый до температуры кипения растворителя. Конденсацию пара можно осуществлять, прокачивая пары через реактор, когда его поверхность охлаждается ниже точки росы. В предлагаемом устройстве нагрев и охлаждение стенки реактора выполняется при помощи реверсивного теплового насоса на основе термоэлектрического преобразователя, основанного на эффекте Пельтье. Управление таким элементом легко осуществимо от встроенного микроконтроллера, например за счет широтно-импульсного модулирования (ШИМ) и изменения полярности питания элемента известными способами.

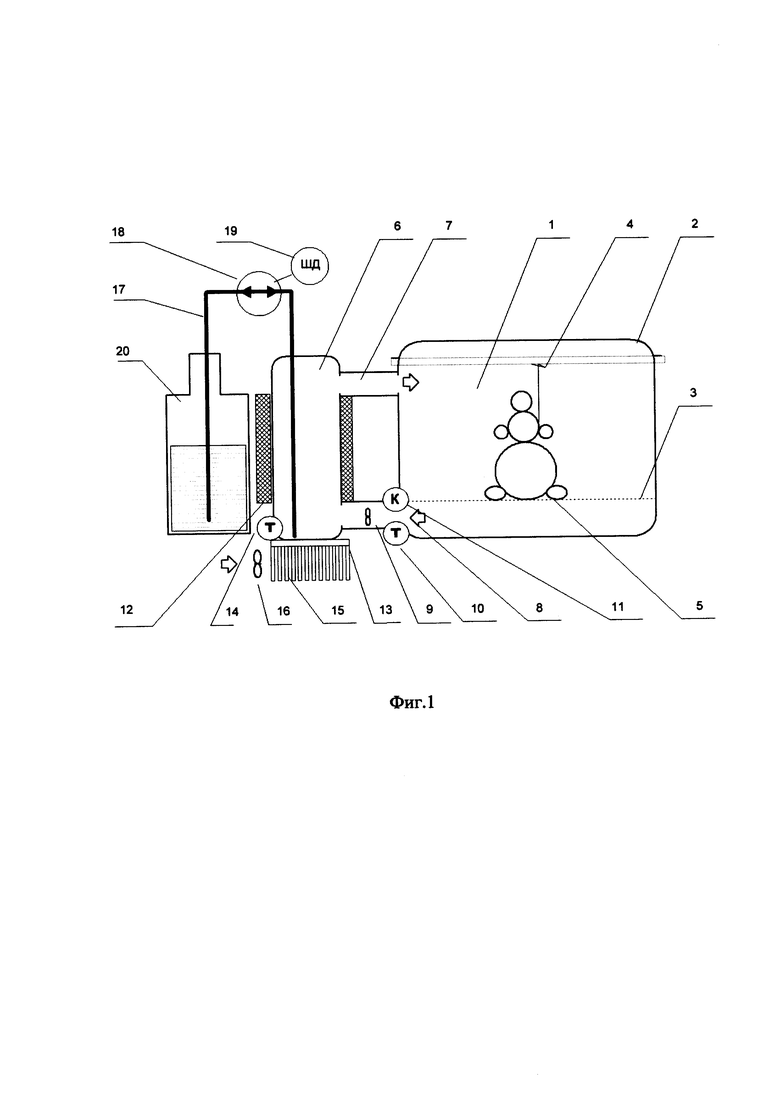

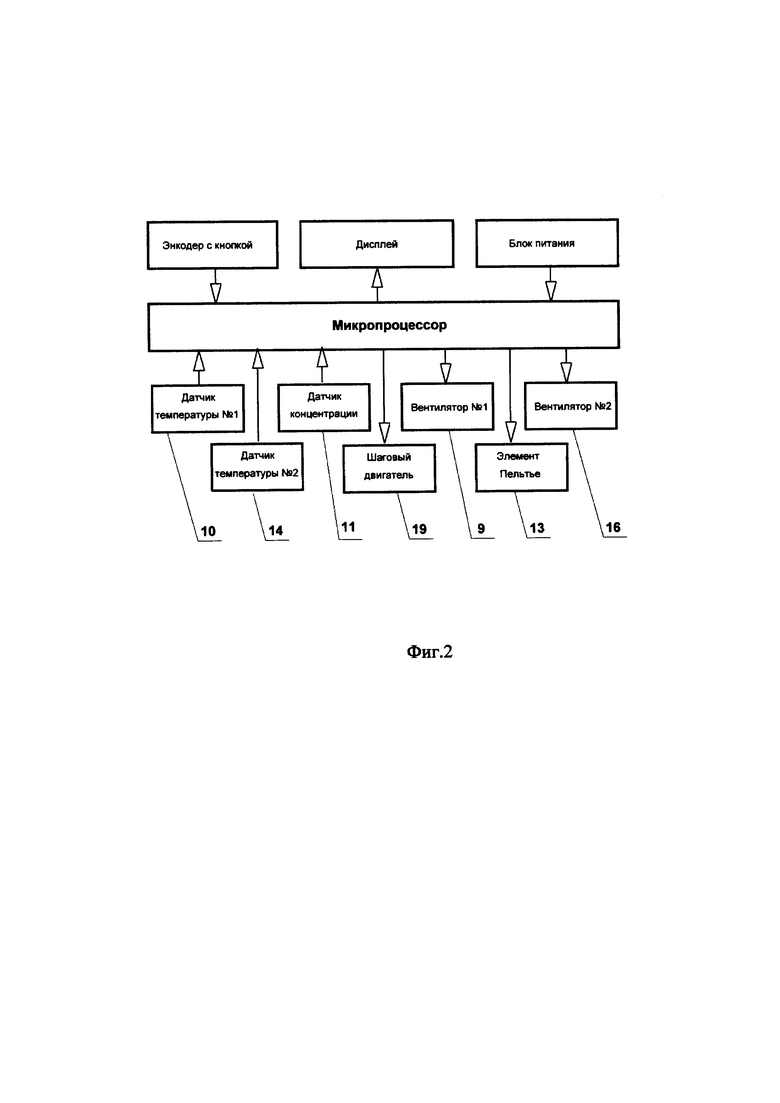

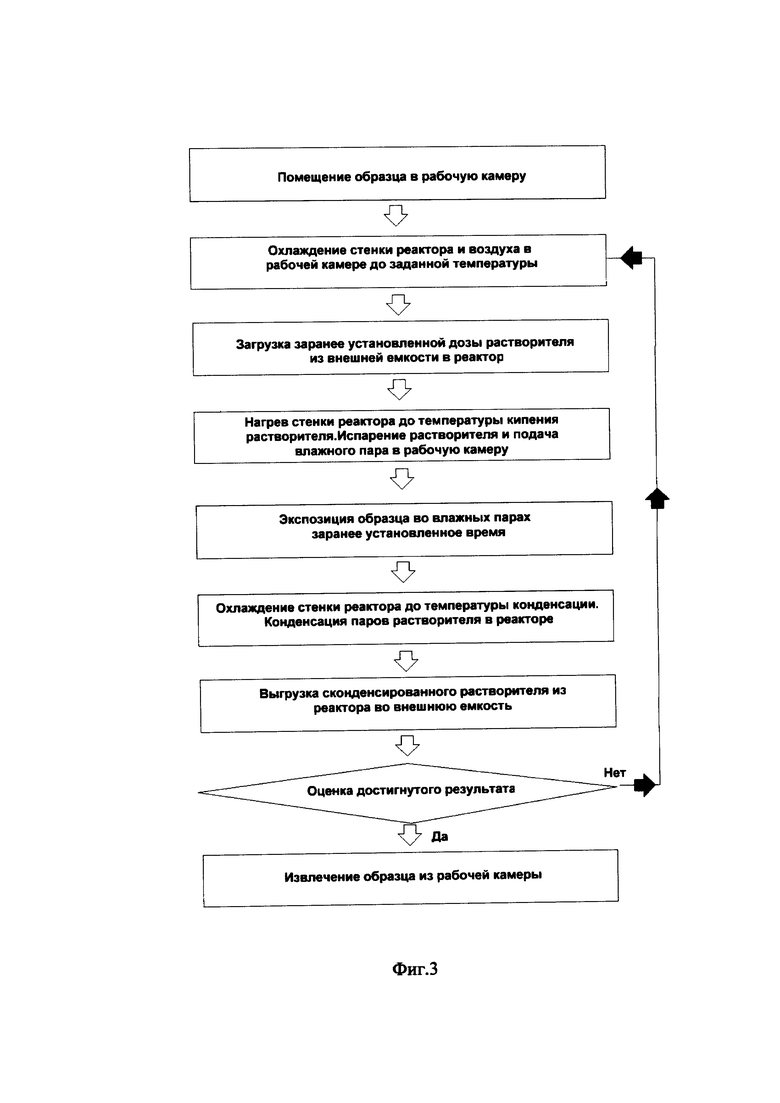

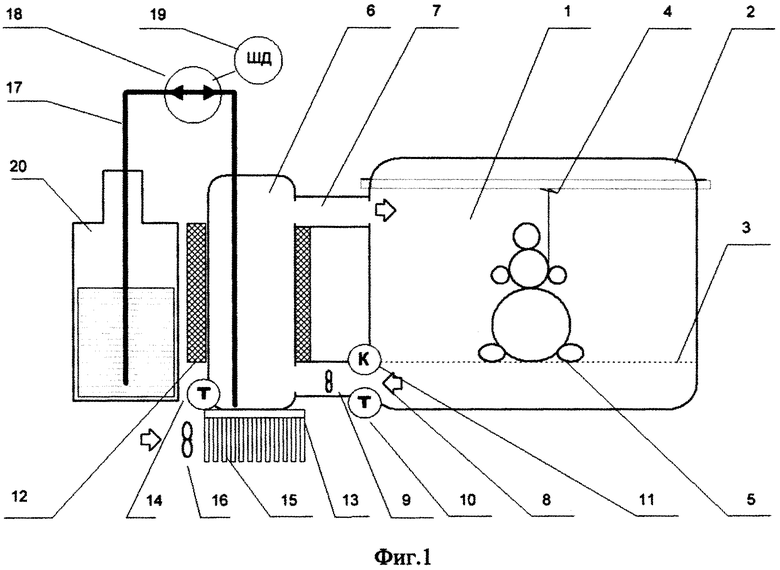

Существо изобретения поясняется чертежами. На фиг. 1 представлена схема устройства для автоматизированной финишной обработки изделий, изготовленных 3D-печатью, на фиг. 2 - схема блока управления устройства для автоматизированной финишной обработки изделий, изготовленных 3D-печатью, а на фиг. 3 - последовательность операций работы устройства.

Устройство для автоматизированной финишной обработки изделий, изготовленных 3D-печатью, (фиг. 1) содержит рабочую камеру 1, снабженную герметично закрываемой прозрачной верхней крышкой 2. В камере на химически инертной решетке 3 или подвесах 4 расположены сглаживаемые объекты 5. Рядом с рабочей камерой расположен реактор 6, соединенный каналами с верхней 7 и с нижней 8 частью рабочей камеры. В нижнем канале установлены вентилятор 9, датчик температуры 10 и концентрации пара И. Боковые стенки реактора имеют теплоизолирующее покрытие 12, а ко дну реактора присоединены пластина (одна сторона) термоэлектрического преобразователя 13 основанного на эффекте Пельтье и датчик температуры 14. Вторая сторона элемента Пельтье присоединена к радиатору 15, снабженному вентилятором 16. В нижнюю часть реактора 6 введена трубка подачи и откачки растворителя 17, присоединенная к реверсивному насосу-дозатору 18, соединенному с шаговым двигателем 19. Реверсивный насос - дозатор например перистальтического типа 18 в свою очередь соединен с внешней емкостью 20 для хранения растворителя. Управление процессом настройки и сглаживания в автоматизированном режиме осуществляется блоком управления на базе микроконтроллера (фиг. 2). Микроконтроллер содержит центральный процессор, дисплей индикатор и энкодер с кнопкой, для отображения информации и управления устройством посредством меню. Для автоматического регулирования процессом сглаживания микроконтроллер связан с датчиками температуры 10 и 14, а также датчиком концентрации 11 и исполнительными механизмами: вентиляторами 9, 16 и шаговым двигателем 19 реверсивного насоса-дозатора 18.

Работа устройства для автоматизированной финишной обработки изделий, изготовленных 3D-печатью, осуществляется в соответствии с алгоритмом (последовательностью операций), представленным на фиг. 3. Сглаживаемый объект располагается в рабочей камере на решетке 3 или подвесе 4. Затем включается элемент Пельтье 13 на максимальное охлаждение стенки реактора, и включаются оба вентилятора 9, 16 для охлаждения среды внутри рабочей камеры и сглаживаемого объекта до заданной температуры, контролируемой датчиком 10. Далее посредством реверсивного насоса-дозатора в реактор 6 загружается заранее установленное количество растворителя из внешней емкости 20, а элемент Пельтье переключается на нагрев стенки реактора до температуры кипения растворителя, при этом температура стенки контролируется при помощи датчика температуры 14. Одновременно с этим включается вентилятор 9, побуждающий циркуляцию паров растворителя через реактор 6 и рабочую камеру 1. При этом микроконтроллер фиксирует концентрацию паров и время экспозиции образца в парах растворителя. По достижении заранее установленного времени экспозиции, либо по команде оператора устройство переключается на процедуру остановки процесса сглаживания. Элемент Пельтье 13 переключается на максимальное охлаждение стенки реактора, а реверсивный насос-дозатор типа 18 включается на откачку сконденсированного растворителя во внешнюю емкость 20. Завершение процедуры останова контролируется по достижении заданной концентрации паров на выходе рабочей камеры 1 либо заданного периода времени или температуры охлаждаемой стенки реактора 6. По завершении процедуры сглаживания образец может быть извлечен из рабочей камеры 1 и результат сглаживания оценен оператором визуально. Если результаты сглаживания не удовлетворяют пользователя, процедура сглаживания может быть повторена.

Итак, заявляемое изобретение позволяет повысить степень автоматизации процесса сглаживания, уменьшить габариты и энергопотребление устройства, и соответственно снизить стоимость его жизненного цикла, расширить функциональные возможности устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТДЕЛКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ, ИЗГОТОВЛЕННЫХ С ПОМОЩЬЮ 3D-ПЕЧАТИ | 2018 |

|

RU2771823C2 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ТЕМПЕРАТУРНЫХ ЗАВИСИМОСТЕЙ РАЗЛИЧНЫХ СРЕД | 2023 |

|

RU2807370C1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ПЛАСТИКА | 2019 |

|

RU2711457C1 |

| СПОСОБ И СИСТЕМА КОНТРОЛИРУЕМОГО ОХЛАЖДЕНИЯ НА ОСНОВЕ ЭЛЕМЕНТА ПЕЛЬТЬЕ | 2021 |

|

RU2795946C1 |

| Устройство для формирования температурного профиля | 2021 |

|

RU2775642C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ГРАДИЕНТА ТЕМПЕРАТУР И ИССЛЕДОВАНИЯ СТРУКТУРЫ ПОЛИМЕРНЫХ ОБРАЗЦОВ С ТЕРМОЭЛЕКТРИЧЕСКИМИ СВОЙСТВАМИ МЕТОДОМ РЕНТГЕНОВСКОЙ ДИФРАКЦИИ В ГЕОМЕТРИИ СКОЛЬЗЯЩЕГО ПУЧКА | 2024 |

|

RU2831948C1 |

| Термоэлектрическая установка осушения воздуха помещений сельскохозяйственного назначения | 2018 |

|

RU2673002C1 |

| ВАКУУМНЫЙ МАНОМЕТРИЧЕСКИЙ ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ПАРЦИАЛЬНОГО ДАВЛЕНИЯ ВОДЯНОГО ПАРА И АКТИВНОСТИ ВОДЫ В ПИЩЕВЫХ ПРОДУКТАХ С ОХЛАЖДАЮЩИМИ УЛЬТРАТЕРМОСТАТАМИ НА ОСНОВЕ ТЕРМОЭЛЕКТРИЧЕСКИХ ХОЛОДИЛЬНИКОВ | 2011 |

|

RU2463572C1 |

| Газоанализатор для проведения мониторинга состояния объектов окружающей среды и способ его работы | 2021 |

|

RU2762858C1 |

| Термоэлектрическая установка обработки воздуха помещений сельскохозяйственного назначения | 2018 |

|

RU2679527C1 |

Изобретение относится к области финишной обработки полимерных изделий и может быть использовано в области аддитивных технологий для сглаживания образцов, изготовленных на 3D-принтере, например по FDM-технологии. Устройство для автоматизированной финишной обработки изделий, изготовленных 3D-печатью, включающее рабочую камеру с размещаемым в ней сглаживаемым образцом, соединенную с реактором с возможностью подачи и циркуляции пара растворителя, емкость для хранения жидкого растворителя, а также нагреватель и холодильник с возможностью испарения и конденсации растворителя и блок управления. При этом нагреватель и холодильник растворителя конструктивно совмещены в одном узле, который выполнен в виде термоэлектрического преобразователя на основе эффекта Пельтье. Рабочая камера может быть снабжена каналом подачи пара в верхней части рабочей камеры и каналом циркуляции в нижней части рабочей камеры. В последнем установлены вентилятор, датчики температуры и концентрации пара. Боковые стенки реактора могут быть снабжены теплоизолирующим покрытием, а ко дну реактора присоединены одной стороной пластина термоэлектрического преобразователя - элемента Пельтье - и датчик температуры. Причем вторая сторона элемента Пельтье присоединена к радиатору, снабженному вентилятором. В нижнюю часть реактора введена трубка подачи и откачки растворителя, соединенная через реверсивный насос-дозатор с емкостью для хранения жидкого растворителя. Блок управления может содержать микроконтроллер, соединенный с датчиками температуры, концентрации, вентиляторами и шаговым двигателем реверсивного насоса-дозатора. Технический результат: повышение степени автоматизации процесса сглаживания и снижение энергопотребления. 3 з.п. ф-лы, 3 ил.

1. Устройство для автоматизированной финишной обработки изделий, изготовленных 3D-печатью, включающее рабочую камеру с размещаемым в ней сглаживаемым образцом, соединенную с реактором с возможностью подачи и циркуляции пара растворителя, емкость для хранения жидкого растворителя, а также нагреватель и холодильник с возможностью испарения и конденсации растворителя, блок управления, отличающееся тем, что нагреватель и холодильник растворителя конструктивно совмещены в одном узле, который выполнен в виде термоэлектрического преобразователя на основе эффекта Пельтье.

2. Устройство по п. 1, отличающееся тем, что рабочая камера снабжена каналом подачи пара в верхней части рабочей камеры и каналом циркуляции в нижней части рабочей камеры, в котором установлены вентилятор, датчики температуры и концентрации пара.

3. Устройство по п. 1, отличающееся тем, что боковые стенки реактора снабжены теплоизолирующим покрытием, а ко дну реактора присоединены одной стороной пластина термоэлектрического преобразователя - элемент Пельтье - и датчик температуры, причем вторая сторона элемента Пельтье присоединена к радиатору, снабженному вентилятором, а в нижнюю часть реактора введена трубка подачи и откачки растворителя, соединенная через реверсивный насос-дозатор с емкостью для хранения жидкого растворителя.

4. Устройство по п. 1, отличающееся тем, что блок управления содержит микроконтроллер, соединенный с датчиками температуры и концентрации, вентиляторами и шаговым двигателем реверсивного насоса-дозатора.

| US 8075300 B2, 31.12.2009 | |||

| RU 2007135025 A, 27.03.2009 | |||

| ТЕРМОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО | 1998 |

|

RU2173007C2 |

| US 4857694 A, 15.08.1989 | |||

| US 8765045 B2, 17.07.2008 | |||

| US 5587913 A, 24.12.1996 | |||

| US 5945016 A, 31.08.1999. | |||

Авторы

Даты

2017-07-19—Публикация

2016-04-07—Подача