Настоящее изобретение относиться к области машиностроения, а именно к способу финишной обработки поверхности деталей из пластика, изготовленных методом аддитивных технологий.

В настоящее время все большую популярность набирает тенденция изготовления деталей методом аддитивных технологий. Одним из наиболее распространенных способов 3D-печати изделий является FDM-технология, иначе известная как моделирование методом послойного наплавления, которая широко используется при создании трехмерных моделей при прототипировании и промышленном производстве. Технология FDM подразумевает создание трехмерных объектов за счет нанесения последовательных слоев материала, повторяющих контуры цифровой модели. Как правило в качестве материалов печати выступают термопластики.

Основным недостатком технологии FDM является существенная шероховатость поверхности детали, вызванная наличием послойного наплавления материала. Так же в готовом изделии может наблюдаться эффект расслаивания, ввиду плохой адгезии между слоями.

Существуют несколько способов уменьшения шероховатости детали, изготовленной при помощи технологии FDM. К ним можно выделить механическую обработку поверхности и химическую обработку поверхности.

Механическая обработка заключается в удалении слоя материала на глубину величины выступа шероховатости путем механического воздействия. Метод отличается низкой эффективностью и производительностью, а также не позволяет добиться существенно гладкой поверхности, ввиду относительно низкой твердости термопластика. Также существуют ограничения применения механической обработки для труднодоступных поверхностей.

Химическая обработка заключается в нанесении на поверхность детали слоя активной для данного вида пластика жидкости, которая выполняет травление выступов шероховатости. Благодаря этому образуется гладкая глянцевая поверхность. Помимо этого, из-за процесса травления, подплавляются внешние слои пластика, тем самым, обеспечивая дополнительную их фиксацию между собой.

Эффективным способом химической обработки является травление поверхности в парах обрабатывающего состава, так как пар позволяет добиться более равномерного результата обработки по всем поверхностям, в том числе и труднодоступным, чем, например, механическое нанесение жидкости на поверхность с помощью тампона, кисти и пр.

В настоящий момент существуют два способа обработки поверхности изделия в парах обрабатывающего состава: путем горячего испарения и путем холодного ультразвукового испарения.

Известно устройство поверхностной обработки (патент республики Тайвань М500109), предназначенное для травления поверхности деталей, полученных методом аддитивных технологий. Обработка деталей, в данном устройстве осуществляется в парах жидкости, способной осуществлять травление поверхности детали.

Устройство содержит камеру обработки, имеющую платформу обработки и пространство для обработки, сформированное на платформе обработки, причем камера обработки имеет, по меньшей мере, одну боковую смотровую часть, для контроля состояния обработки поверхности изделия, по меньшей мере один блок парообразования, расположенный на дне камеры обработки, предназначенный для нагрева жидкости до состояния пара и высвобождение пара в пространство для обработки. Устройство так же содержит блок управления, соединяющий камеру обработки, и по меньшей мере, один блок парообразования, с целью выпуска пара в пространство для обработки.

Парообразование производиться методом горячего испарения, а именно нагревом.

Известна камеры для обработки изделий из пластика (патент RU 2662531, кл. В05 В15/12), предназначенная для финишной обработки изделий из пластика, полученных методом аддитивных технологий или при помощи литья, и служащая для уменьшения шероховатости поверхности детали. Устройство включает в себя корпус, крышку с расположенным в ней вентилятором и лампой подсветки, кнопки управления, заливной и сливной баки, замок, соединительные трубопроводы, насос, кран электромагнитный, блок управления, кран запорный, подъемный механизм крышки, ванну с расположенными в ней ультразвуковыми испарителями, защитную панель, смотровое окно, сливной патрубок, датчики уровня жидкости, расположенные в баках. Выбор режима и управление циклом обработки осуществляется при помощи кнопок управления, расположенных на панели, а индикация параметров обработки осуществляется на контрольном дисплее. Парообразование в данном устройстве производится методом ультразвукового испарения.

Общим недостатком обоих устройств является то, что несмотря на различный способ генерации пара, в конечном счете в рабочей области присутствует либо пар, либо мелкодисперсная взвесь обрабатывающего состава и по причине того, что практически все обрабатывающие составы легко воспламеняемы, наличие в замкнутом объеме их паров в атмосферном воздухе, существенно повышает риск воспламенения обрабатывающего состава, а в некоторых случаях и взрыва.

Целью настоящего изобретения является повышение безопасности процесса финишной обработки поверхности изделий из пластика.

Следует отметить, что способ генерации пара обрабатывающего состава методом ультразвукового испарения является более эффективным для финишной обработки поверхности пластика, чем нагрев, так как такой пар не оказывает термического влияния на деталь и равномерно охватывает все поверхности детали, в том числе и труднодоступные участки. Помимо прочего, процесс травления поверхности детали начинается незамедлительно, с момента инициализации обработки. Ввиду относительно малой летучести холодного пара, его гораздо проще рекуперировать. Так же процесс ультразвукового испарения менее энергозатратен.

Сущность настоящего изобретения заключается в том, что обработка поверхности изделия, а именно ее сглаживание, состоящее в поверхностном травлении, происходит в холодном паре обрабатывающего состава, полученного при помощи ультразвукового испарения, отличающийся тем, что обработка производится в среде газа не содержащей атмосферный кислород и не поддерживающей процесс горения паров обрабатывающего состава.

Обработка в атмосфере газа, будь то углекислый газ, азот или иной, не поддерживающий процесс горения паров обрабатывающего состава, а именно в среде, в которой отсутствует атмосферный кислород, являющийся хорошим окислителем, существенно уменьшает риск возгорания паров в следствие различных факторов, будь то короткое замыкание в электрической системе устройства, статический разряд или наличие открытого огня рядом с областью обработки.

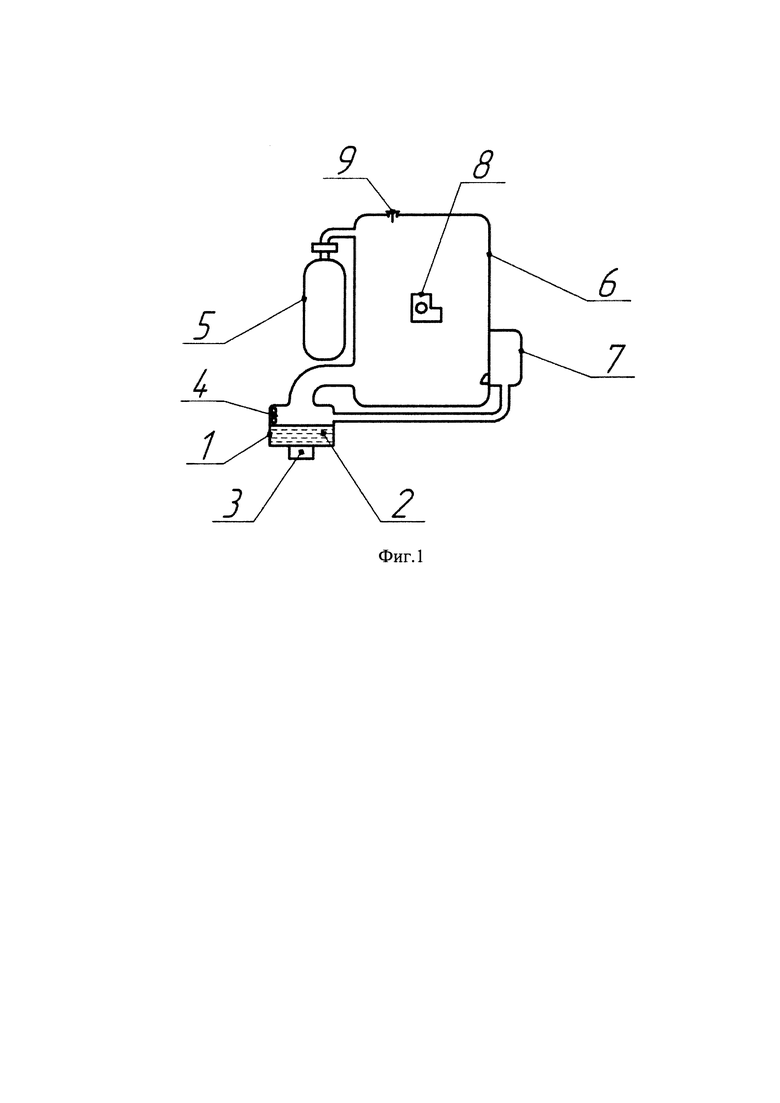

Способ обработки поверхности изделий из пластика поясняется чертежом, где изображено:

На Фиг. 1 изображена принципиальная схема процесса обработки поверхности изделия из пластика.

Способ обработки поверхности изделий из пластика заключается в следующем.

Обрабатываемая деталь 8 помещается в герметичную рабочую область 6. Из баллона или газогенератора 5 в рабочую область подается газ, который замещает воздух, содержащий атмосферный кислород, который при замещении выходит через клапан 9. После этого обрабатывающая жидкость 2 из парогенератора 1 при активации ультразвукового испарителя 3 подается в рабочую область с помощью устройства поддува 4. После обработки пар обрабатывающей жидкости возвращается в генератор 1 при помощи устройства рекуперации пара 7.

Отсутствие атмосферного кислорода позволяет исключить из рабочей области сильнейший окислитель, поддерживающий горение, тем самым позволяя увеличить температуру вспышки паров обрабатывающей жидкости.

Наличие рекуперации после процесса обработки позволяет избавиться от летучих паров обрабатывающей жидкости в рабочей области, тем самым дополнительно обезопасив общий процесс обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ПЛАСТИКА | 2017 |

|

RU2662531C1 |

| Способ изготовления СВЧ-компонентов сложной формы, имеющих развитую металлическую рабочую поверхность | 2022 |

|

RU2795771C1 |

| Способ выращивания крупногабаритных тонкостенных моделей отливок деталей двигателестроения с использованием технологии 3D печати | 2022 |

|

RU2807279C1 |

| Способ изготовления деталей двигателестроения из композитных материалов с помощью аддитивных технологий | 2023 |

|

RU2823647C1 |

| Способ параллельного контроля деформации и точности изготовления деталей во время процесса аддитивного производства | 2019 |

|

RU2745219C1 |

| КОМПОЗИЦИОННОЕ ФТОРПОЛИМЕРНОЕ ПОКРЫТИЕ НА СТАЛИ С МЕТАЛЛИЧЕСКИМ АДГЕЗИОННЫМ СЛОЕМ | 2023 |

|

RU2812667C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЗИРОВАННОЙ ФИНИШНОЙ ОБРАБОТКИ ИЗДЕЛИЙ, ИЗГОТОВЛЕННЫХ 3D ПЕЧАТЬЮ | 2016 |

|

RU2625848C1 |

| Способ изготовления холоднокатаных трубных изделий из сплавов циркония с высокой коррозионной стойкостью (варианты) | 2023 |

|

RU2823592C1 |

| СПОСОБ ТРАВЛЕНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ ИЗ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1987 |

|

RU1445128C |

| СПОСОБ ЛАЗЕРНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2007 |

|

RU2381094C2 |

Настоящее изобретение относится к области машиностроения, а именно к способу финишной обработки поверхности деталей из пластика, изготовленных методом аддитивных технологий. Способ финишной обработки поверхности изделий из пластика заключается в том, что обработка поверхности изделия, а именно ее сглаживание, состоящее в поверхностном травлении, происходит в холодном паре обрабатывающего состава, полученного при помощи ультразвукового испарения. Обработка производится во взрывобезопасной среде газа, не содержащей атмосферный кислород и не поддерживающей процесс горения паров обрабатывающего состава. Техническим результатом изобретения является повышение безопасности процесса финишной обработки поверхности изделий из пластика. 1 ил.

Способ финишной обработки поверхности изделий из пластика, заключающийся в том, что обработка поверхности изделия, а именно ее сглаживание, состоящее в поверхностном травлении, происходит в холодном паре обрабатывающего состава, полученного при помощи ультразвукового испарения, отличающийся тем, что обработка производится во взрывобезопасной среде газа, не содержащей атмосферный кислород и не поддерживающей процесс горения паров обрабатывающего состава.

| КАМЕРА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ПЛАСТИКА | 2017 |

|

RU2662531C1 |

| Устройство для безокислительной терми-чЕСКОй ОбРАбОТКи | 1978 |

|

SU836152A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЗАЩИТНОЙ НАКЛАДКИ | 2014 |

|

RU2553759C1 |

| УВЛАЖНИТЕЛЬ ВОЗДУХА | 2006 |

|

RU2395755C2 |

| RU 2168551 C2, 10.06.2001 | |||

| УСТАНОВКА ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2010 |

|

RU2511732C2 |

| Полимерная композиция | 1973 |

|

SU489769A1 |

| Подвеска балансирной тележки гусеничного двигателя | 1974 |

|

SU500109A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1994 |

|

RU2119401C1 |

Авторы

Даты

2020-01-17—Публикация

2019-03-07—Подача