Область техники, к которой относится изобретение

Настоящее изобретение относится к водному связующему для минераловолокнистых изделий, способу изготовления изделия из минеральных волокон, связанных вместе с применением указанного связующего, и к минераловолокнистому изделию, содержащему минеральные волокна в контакте с отверждённым связующим.

Предпосылки создания изобретения

Минераловолокнистые изделия обычно содержат искусственные стеклообразные волокна (MMVF), такие как, например, стеклянные волокна, керамические волокна, базальтовые волокна, шлаковая вата, минеральная вата и каменная вата (минеральная шерсть), которые связаны вместе отверждённым термореактивным полимерным связующим материалом. Для использования в качестве тепло- или звукоизоляционных изделий маты из связанных вместе минеральных волокон обычно изготовляют превращением расплава, приготовленного из подходящего сырья, в волокна традиционным образом, например, способом с использованием центрифуги с быстро вращающейся чашей или способом с использованием каскадного ротора. Волокна вдувают в камеру волокноосаждения и, пока они находятся во взвешенном состоянии в воздухе и пока они ещё горячие, на них наносят распылением связующий раствор и в произвольном порядке осаждают в виде мата или полотна на движущийся конвейер. Затем волокнистый мат транспортируют в печь для отверждения, в которой нагретый воздух продувается через мат для отверждения связующего и жёсткого связывания минеральных волокон вместе.

Ранее в качестве связующих смол чаще всего выбирались фенолоформальдегидные смолы, которые могут быть получены экономичным способом и которые могут быть модифицированы мочевиной перед использованием их в качестве связующего. Однако существующее и предлагаемое законодательство, направленное на снижение или устранение выделения формальдегида, привело к созданию связующих, не содержащих формальдегида, таких как, например, связующие композиции на основе поликарбоксиполимеров и полиолов или полиаминов, такие как описанные в ЕР-A- 583086, EP-A-990727, EP-A-1741726, US-A-5318990 и US-A-2007/0173588.

Другой группой не содержащих фенолформальдегидных связующих являются продукты реакции алифатических и/или ароматических ангидридов с алканоламинами, например, как описано в WO 99/36368, WO 01/05725, WO 01/96460, WO 02/06178, WO 2004/007615 и WO 2006/061249. Эти связующие композиции являются водорастворимыми и показывают отличные связующие свойства. WO 2008/023032 раскрывает связующие, модифицированные мочевиной.

Поскольку некоторые из исходных материалов, используемых в производстве этих связующих, являются довольно дорогостоящими химикатами, существует постоянная потребность в создании не содержащих формальдегида связующих, которые могут быть получены экономичным способом.

Ещё одна проблема, связанная с ранее известными водными связующими композициями для минеральных волокон, заключается в том, что по меньшей мере большинство исходных материалов, используемых для производства этих связующих, происходит из ископаемых топлив. Отмечается постоянная тенденция со стороны потребителей к изделиям, которые полностью или по меньшей мере частично изготовлены из возобновляемых материалов, и поэтому существует потребность в создании связующих для минеральной ваты, которые можно получить, по меньшей мере частично, из возобновляемых материалов.

Кроме того, существует постоянная потребность в создании связующих для минеральной ваты, которые позволят изготовлять минераловатные изделия с хорошими,

сохраняющимися в течение длительного времени, механическими свойствами.

Сущность изобретения

Соответственно цель настоящего изобретения состоит в том, чтобы предложить водную связующую композицию, которая особенно пригодна для связывания минеральных волокон, может быть получена экономичным способом и использует возобновляемые материалы в качестве исходного сырья для приготовления водной связующей композиции.

Ещё одна цель настоящего изобретения заключается в том, чтобы предложить изделие из минеральных волокон, связанных вместе с помощью такой связующей композиции.

В соответствии с первым аспектом настоящего изобретения предлагается водная связующая композиция для минеральных волокон, содержащая:

компонент (i) в виде одного или более соединений, выбранных из

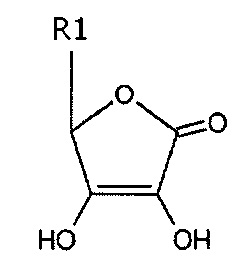

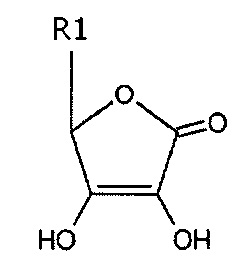

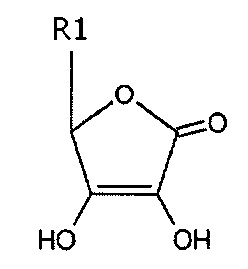

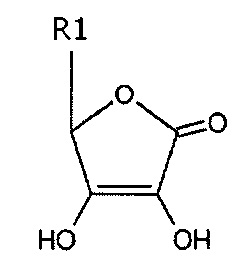

- соединений формулы, и любых их солей:

в которой Rl соответствует Н, алкилу, моногидроксиалкилу, дигидроксиалкилу, полигидроксиалкилу, алкилену, алкокси, амину;

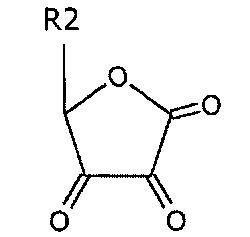

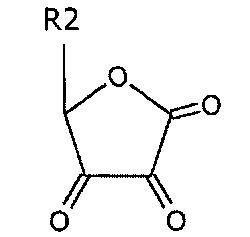

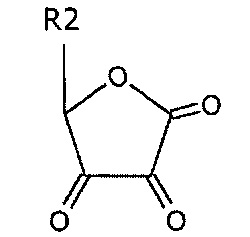

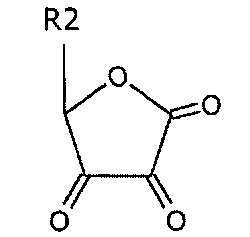

- соединений формулы, и любых их солей:

в которой R2 соответствует Н, алкилу, моногидроксиалкилу, дигидроксиалкилу, полигидроксиалкилу, алкилену, алкокси, амину;

компонент (ii) в виде одного или более соединений, выбранных из группы аммиака, аминов или любых их солей;

компонент (iii) в виде одного или более углеводов;

компонент (iv) в виде одного или более соединений, выбранных из сульфамиловой кислоты, производных сульфамовой кислоты или любой её соли.

В соответствии со вторым аспектом настоящего изобретения предлагается способ изготовления изделия из связанных минеральных волокон, который включает стадии контактирования минеральных волокон с указанной водной связующей композицией и отверждения связующей композиции.

В соответствии с третьим аспектом настоящего изобретения предлагается минераловолокнистое изделие, содержащее минеральные волокна в контакте с отверждённой связующей композицией, описанной выше.

Авторами настоящего изобретения неожиданно было установлено, что можно приготовить связующую композицию для минеральных волокон, которая в значительной степени использует исходные материалы, являющиеся возобновляемыми, и в то же время делает возможным экономичное производство связующего. Поскольку значительная часть исходных материалов, используемых для связующего по настоящему изобретению, происходит из биомассы и одновременно эти материалы имеют сравнительно низкую стоимость, связующее по настоящему изобретению является как экономически, так и экологически выгодным. Комбинация этих двух аспектов особенно примечательна, поскольку “биоматериалы” зачастую являются более дорогостоящими, чем обычные материалы.

В то же время связующие по настоящему изобретению показывают отличные свойства при использовании их для связывания минеральных волокон. Механическая прочность улучшается и даже достигает неожиданного высокого уровня в условиях старений.

Дополнительным преимуществом связующих по настоящему изобретению является то, что они показывают сравнительно высокую скорость отверждения при низкой температуре отверждения.

Помимо этого, связующие согласно одному варианту осуществления настоящего изобретения не являются сильнокислотными и поэтому преодолевают проблемы коррозии, ассоциируемые с сильнокислотными связующими, известными из уровня техники.

Как можно видеть из экспериментальных результатов, задокументированных в примерах ниже, водные связующие композиции по настоящему изобретению показывают отличные свойства при использовании их в качестве связующего для минеральной ваты. Как также можно видеть из экспериментальных результатов, задокументированных в примерах ниже, свойства связующих по настоящему изобретению можно дополнительно улучшить за счёт добавления дополнительных компонентов.

Описание предпочтительных вариантов осуществления изобретения

Водная связующая композиция по настоящему изобретению включает:

компонент (i) в виде одного или более соединений, выбранных из

- соединений формулы, и любых их солей:

в которой R1 соответствует Н, алкилу, моногидроксиалкилу, дигидроксиалкилу, полигидроксиалкилу, алкилену, алкокси, амину;

- соединений формулы, и любых их солей:

в которой R2 соответствует H, алкилу, моногидроксиалкилу, дигидроксиалкилу, полигидроксиалкилу, алкилену, алкокси, амину;

компонент (ii) в виде одного или более соединений, выбранных из аммиака, аминов или любых их солей;

компонент (iii) в виде одного или более углеводов;

компонент (iv) в виде одного или более соединений, выбранных из сульфаминовой кислоты, производных сульфаминовой кислоты или любой её соли.

Предпочтительно связующие по настоящему изобретению имеют pH от 5,1 до 10, предпочтительно – pH от 6 до 9.

Предпочтительно алкил является C1-C10алкилом.

Предпочтительно моногидроксиалкил является моногидрокси-C1-C10 алкилом.

Предпочтительно дигидроксиалкил является дигидрокси-C1-C10 алкилом.

Предпочтительно полигидроксиалкил является полигидрокси-C1-C10 алкилом.

Предпочтительно алкилен является алкилен-C1-C10 алкилом.

Предпочтительно алкокси является алкокси-C1-C10 алкилом.

Предпочтительно связующие по настоящему изобретению не содержат формальдегида.

Для цели настоящей заявки выражение “не содержит формальдегида” употребляется для характеристики изделия из минеральной ваты, в котором эмиссия составляет менее 5 мкг/м2/ч формальдегида из изделия из минеральной ваты, предпочтительно, менее 3 мкг/м2/ч. Предпочтительно испытание проводится в соответствии с ISO 16000 для контроля альдегидных выбросов.

Компонент (i) связующего

Предпочтительно компонент (i) присутствует в виде одного или более компонентов, выбранных из аскорбиновой кислоты или её изомеров, или солей, или производных, предпочтительно окисленных производных.

Авторам настоящего изобретения неожиданно удалось установить, что аскорбиновую кислоту, которая является сравнительно дешевым материалом и может быть получена из биомассы, или её производные можно использовать в качестве основы связующей композиции для минеральных волокон.

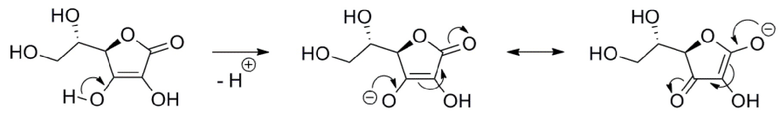

Аскорбиновая кислота, или витамин С, является нетоксичным, встречающимся в природе органическим соединением с антиоксидантными свойствами. В промышленном масштабе аскорбиновую кислоту можно получать, например, ферментацией глюкозы. Базовая структура аскорбиновой кислоты содержит уникальное пятичленное кольцо, γ-лактон, содержащее энедиол. Поэтому аскорбиновую кислоту можно классифицировать как 3,4-дигидрокси-фуран-2-он.

Хотя аскорбиновая кислота не содержит функциональности карбоновых кислот, всё же её 3-гидроксигруппа является умеренно кислотной (pKa = 4,04), поскольку результирующий анион аскорбата стабилизируется делокализацией заряда.

В одном предпочтительном варианте осуществления изобретения компонент (i) выбирают из L-аскорбиновой кислоты, D-изоаскорбиновой кислоты, 5,6-изопропилиден-аскорбиновой кислоты, дегидроаскорбиновой кислоты и/или любой соли соединений, предпочтительно солей кальция, натрия, калия, магния или железа.

В другом предпочтительном варианте компонент (i) выбирают из L-аскорбиновой кислоты, D-изоаскорбиновой кислоты, 5,6-изопропилиден-аскорбиновой кислоты и дегидроаскорбиновой кислоты.

Компонент (ii) связующего

Компонент (ii) выбирают из аммиака, аминов или любых их солей. В одном предпочтительном варианте осуществления изобретения компонент (ii) выбирают из аммиака и/или аминов, таких как пиперазин, гексаметилендиамин, m-ксилилендиамин, диэтилентриамин, триэтилентетрамин, тетраэтиленпентамин, моноэтаноламин, диэтаноламин и/или триэтаноламин.

В особенно предпочтительном варианте компонентом (ii) является аммиак.

Аммиак может добавляться в виде аммониевой соли и/или непосредственно в виде аммиака.

Включение компонента (ii) обеспечивает дополнительное улучшение связующих по настоящему изобретению при использовании их в качестве связующего для изделий из минеральной ваты.

Компонент (iii) связующего

Компонент (iii) присутствует в виде одного или более углеводов.

Крахмал может использоваться в качестве сырья для различных углеводов, таких как глюкозные сиропы и декстроза. В зависимости от условий реакции, применяемых при гидролизе крахмала, образуются различные смеси декстрозы и промежуточных продуктов реакции, которые могут характеризоваться величиной DE. DE – это аббревиатура “декстрозного эквивалента”, который определяется как содержание редуцирующих сахаров, измеренное методом, изложенным в международном стандарте ISO 5377-1981 (Е). Этот метод измеряет восстанавливающие концевые группы и присваивает DE 100 чистой декстрозе и DE 0 чистому крахмалу.

В одном предпочтительном варианте осуществления изобретения углевод выбирают из сахарозы, редуцирующих сахаров, в частности, декстрозы, поликарбогидратов и смесей перечисленного, предпочтительно, из декстринов и мальтодекстринов, более предпочтительно, из глюкозных сиропов, наиболее предпочтительно, из глюкозных сиропов с декстрозным эквивалентом DE = от 20 до 99, например, с DE = от 50 до 85, например, с DE = от 60 до 99. Термин “декстроза”, употребляемый в настоящей заявке, охватывает глюкозу и её гидраты.

В другом предпочтительном варианте углевод выбирают из гексоз, в частности, аллозы, альтрозы, глюкозы, маннозы, гулозы, идозы, галактозы, талозы, псикозы, фруктозы, сорбозы и/или тагатозы; и/или пентоз, в частности, арабинозы, ликсозы, рибозы, ксилозы, рибулозы и/или ксилулозы; и/или тетроз, в частности, эритрозы, треозы и/или эритрулозы.

В следующем предпочтительном варианте углевод выбирают из гексозы, такой как фруктоза, и/или из пентозы, такой как ксилоза.

В особенно предпочтительном варианте осуществления изобретения компонент (iii) выбирают из декстрозы, глюкозного сиропа, ксилозы, фруктозы или сахарозы.

Поскольку углеводы компонента (iii) являются сравнительно недорогими соединениями и получают их из возобновляемых ресурсов, включение больших количеств компонента (iii) в связующее по настоящему изобретению позволяет получить связующее для минеральной ваты, которое является выгодным в плане экономических аспектов и в то же время делает возможным получение экологического нетоксичного связующего.

Компонент (iv) связующего

Компонент (iv) присутствует в виде одного или более соединений, выбранных из сульфаминовой кислоты, производных сульфаминовой кислоты или любой её соли.

Предпочтительно компонент (iv) выбирают из группы, состоящей из сульфаминовой кислоты и любой её соли, такой как сульфамат аммония, сульфамат кальция, сульфамат натрия, сульфамат калия, сульфамат магния, сульфамат кобальта, сульфамат никеля; N-циклогексилсульфаминовой кислоты и любой её соли, такой как N-циклогексилсульфамат натрия.

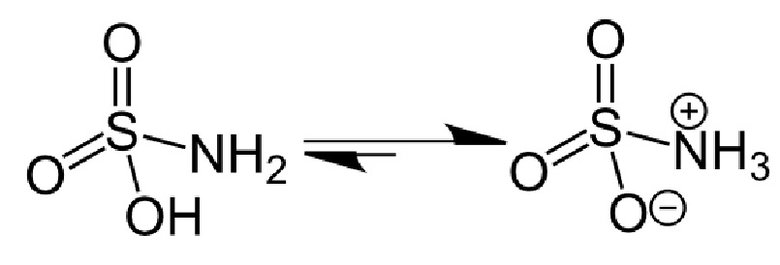

Сульфаминовая кислота – это нетоксичное соединение, имеющее формулу

Сульфаминовая кислота и многие её соли являются стабильными при хранении нелетучими соединениями, доступными по сравнительно низкой цене. В одном предпочтительном варианте осуществления изобретения компонент (iv) выбирают из группы, состоящей из сульфамата аммония, сульфаминовой кислоты, сульфамата кальция, сульфамата натрия, сульфамата калия, сульфамата магния, сульфамата кобальта, сульфамата никеля, цикламата натрия, N-циклогексилсульфаминовой кислоты.

В одном предпочтительном варианте доля компонента (iii) и компонента (iv) составляет от 0,5 до 15 мас.%, в частности, от 1 до 12 мас.%, более конкретно, от 2 до 10 мас.% компонента (iv), в пересчёте на массу компонента (iii).

В особенно предпочтительном варианте компонент (iv) присутствует в виде N-циклогексилсульфаминовой кислоты и/или её солей, предпочтительно – сульфамата аммония, и доля компонента (iii) и компонента (iv) в виде N-циклогексилсульфаминовой кислоты и/или её солей, предпочтительно, сульфамата аммония, составляет от 0,5 до 20 мас.%, в частности, от 1 до 15 мас.%, более конкретно, от 2 до 10 мас.% компонента (iv), в пересчёте на массу компонента (iii).

В особенно предпочтительном варианте осуществления изобретения компонентом (iv) является сульфамат аммония.

Помимо обеспечения связующих, которые делают возможным производство изделий из минеральной ваты, обладающих отличными механическими свойствами, включение компонента (iv) также придаёт улучшенную огнестойкость и антигорючие свойства в аспектах согласно изобретению.

Предпочтительные комбинации компонента (i), (ii), (iii) и (iv) связующего

В одном предпочтительном варианте осуществления изобретения водная связующая композиция по настоящему изобретению содержит

- компонент (i) в виде аскорбиновой кислоты;

- компонент (ii) в виде аммиака и/или диэтаноламина, и/или триэтаноламина;

- компонент (iii) в виде декстрозы и/или глюкозного сиропа с DE от 60 до 99;

- компонент(iv) в виде сульфаминовой кислоты и/или её солей, предпочтительно, сульфамата аммония, и/или N-циклогексилсульфаминовой кислоты и/или её солей.

Предпочтительные массовые соотношения компонентов (i), (ii), (iii) и (iv)

В одном предпочтительном варианте осуществления изобретения доля компонентов (i), (ii), (iii) и (iv) составляет от 1 до 50 мас.%, например, от 1 до 30 мас.%, например, от 1 до 20 мас.% компонента (i) в пересчёте на массу компонентов (i) и (iii); от 50 до 99 мас.% компонента (iii) в пересчёте на массу компонентов (i) и (iii); от 0,05 до 15 мас.%, например, от 1 до 12 мас.%, например, от 2 до 10 мас.% компонента (iv) в пересчёте на массу компонентов (i) и (iii), при этом компонент (ii) предпочтительно присутствует в количестве от 0,1 до 10,0 молярных эквивалентов компонента (ii) относительно суммы молярных эквивалентов компонентов (i) и (iv).

Компонент (v) связующего

В одном предпочтительном варианте осуществления изобретения связующая композиция по настоящему изобретению дополнительно включает компонент (v) в виде одной или более добавок. Эти добавки могут также быть в виде одного или более катализаторов.

В особенно предпочтительном варианте добавка является минеральной кислотой или её солями и предпочтительно присутствует в количестве от 0,05 до 10 мас.%, например, от 1 до 7 мас.%, в пересчёте на массу компонентов (i) и (iii), при этом компонент (ii) предпочтительно присутствует в количестве от 0,1 до 10 молярных эквивалентов компонента (ii) относительно суммы молярных эквивалентов компонентов (i), (iv) и компонента (v).

В особенно предпочтительном варианте добавку выбирают из перечня, состоящего из: солей сульфатов аммония, солей фосфатов аммония, солей нитратов аммония, гипофосфита натрия и солей карбонатов аммония.

Сульфаты аммония могут включать (NH4)2SO4, (NH4)HSO4 и (NH4)2Fe(SO4)2·6Н2O.

Карбонаты аммония могут включать (NH4)2СO3 и NH4HCO3.

Фосфаты аммония могут включать H(NH4)2PO4, NH4H2РO4 и полифосфат аммония.

В особенно предпочтительном варианте осуществления изобретения добавку выбирают из группы, состоящей из серной кислоты, азотной кислоты, борной кислоты, гипофосфористой кислоты, фосфорной кислоты и их солей, предпочтительно, натриевой соли гипофосфористой кислоты.

Неожиданно было обнаружено, что при добавлении минеральной кислоты, такой как гипофосфористая кислота, к водной связующей композиции свойства водной связующей композиции по настоящему изобретению могут значительно улучшиться.

В частности, авторами настоящего изобретения установлено, что при включении минеральной кислоты, такой как гипофосфористая кислота, в связующую композицию по настоящему изобретению температура начала отверждения и конца отверждения может значительно снизиться. Кроме того, потери связующего при реакции (далее по тексту и в таблицах – потери при реакции) отверждения могут удерживаться на удовлетворительном уровне при одновременном сохранении механических свойств минераловолокнистого изделия, содержащего минеральные волокна в контакте с отверждёнными связующими композициями.

Как можно видеть из экспериментального результата, задокументированного в примерах ниже, водная связующая композиция по настоящему изобретению, даже если она не содержит компонента (v) в виде одной или более добавок, показывает потери при реакции на том же самом или более низком уровне, чем контрольные связующие A, B, C, D, E и F. Включение добавки, например, в виде гипофосфористой кислоты позволит удерживать потери при реакции на выгодном уровне, даже при одновременном дальнейшем понижении температур начала отверждения и конца отверждения.

По сравнению с контрольными связующими B, C и D связующие по настоящему изобретению имеют дополнительное преимущество в том, что, в отличие от связующих по настоящему изобретению, указанные контрольные связующие B, C и D нуждаются в предварительной реакции (предреакции) для приготовления связующих.

Таким образом, связующие по настоящему изобретению имеют чётко выраженные преимущества перед связующими, известными из уровня техники. Потери связующих по настоящему изобретению при реакции отверждения намного ниже, чем потери при реакции контрольного связующего A (см. примеры ниже). По сравнению с контрольными связующими B, C и D, потери при реакции связующих по настоящему изобретению могут удерживаться на том же низком уровне при одновременно одинаковом уровне температур начала отверждения и конца отверждения. По сравнению с контрольными связующими E, F и G, связующие по настоящему изобретению показывают более низкие потери при реакции и одновременно одинаковый уровень температур начала отверждения и конца отверждения.

Таким образом, связующие по настоящему изобретению характеризуются уникальной комбинацией свойств, что делает их выгодными по сравнению с любыми из контрольных связующих.

Компонент (vi) связующего

При необходимости водная связующая композиция по настоящему изобретению содержит дополнительный компонент (vi) в виде в виде одного или более реактивных или нереактивных силиконов.

В предпочтительном варианте осуществления изобретения компонент (vi) выбирают из группы, включающей силикон, имеющий строение в виде основной цепи, состоящей из органосилоксановых остатков, в основном из дифенилсилоксановых остатков, алкилсилоксановых остатков, предпочтительно диметилсилоксановых остатков, несущих по меньшей мере одну гидроксильную, карбоксильную или ангидридную, аминную, эпоксидную или виниловую функциональную группу, способную реагировать по меньшей мере с одним из компонентов связующей композиции, и предпочтительно присутствующий в количестве от 0,1 до 15 мас.%, предпочтительно, от 0,1 до 10 мас.%, более предпочтительно, от 0,3 до 8 мас.%, в пересчёте на сухие вещества связующего.

Компонент (vii) связующего

При необходимости, водная связующая композиция по настоящему изобретению дополнительно содержит компонент (vii) в виде мочевины, предпочтительно в количестве от 0 до 40 мас.% мочевины, предпочтительно, от 0 до 20 мас.% мочевины, в пересчёте на массу компонентов (i) и (iii).

Другие компоненты связующей композиции

При необходимости, водная связующая композиция по настоящему изобретению может содержать дополнительные компоненты, помимо компонентов (i), (ii), (iii), (iv), (v), (vi) и (vii), упомянутых выше. Однако в одном предпочтительном варианте осуществления изобретения >95 мас.% общего содержания сухих веществ композиции приходятся на компонент (i), компонент (ii), компонент (iii), компонент (iv), компонент (v), компонент (vi) и компонент (vii) в пересчёте на содержание сухих веществ компонентов связующего.

Другими словами, любые дополнительные компоненты, если таковые присутствуют, предпочтительно присутствуют в количестве <5 мас.% общего содержания сухих веществ компонентов связующей композиции.

Настоящее изобретение направлено также на способ изготовления изделия из связанных вместе минеральных волокон, который включает стадии контактирования минеральных волокон со связующей композицией по настоящему изобретению и отверждения связующей композиции.

Настоящее изобретение направлено также на минераловолокнистое изделие, содержащее минеральные волокна в контакте с отверждённой связующей композицией, описанной выше.

Минераловолокнистое изделие

Используемые минеральные волокна могут быть любыми волокнами из искусственных стеклообразных волокон (MMVF), стеклянных волокон, керамических волокон, базальтовых волокон, шлаковых волокон, волокон на основе горных пород, каменных волокон и т.п. Эти волокна могут быть представлены как изделие из минеральной ваты, например, изделие из каменной ваты.

Подходящими способами волокнообразования и последующими производственными стадиями изготовления минераловолокнистого изделия являются общепринятые в уровне техники традиционные способы и производственные стадии. Обычно сразу после приобретения минеральным расплавом волокнистой структуры связующее распыляется на находящиеся во взвешенном состоянии в воздухе минеральные волокна.

Минераловолокнистое полотно с нанесённым связующим обычно отверждается в печи для отверждения потоком горячего воздуха. Поток горячего воздуха может вводиться в минераловолокнистое полотно снизу или сверху либо в других направлениях в специальные зоны вдоль длины печи для отверждения.

В типичных случаях печь для отверждения работает при температуре примерно от 150°С до 350°С. Предпочтительно температура отверждения колеблется примерно от 200 до 300°С. Обычно время пребывания в печи для отверждения составляет от 30 секунд до 20 минут в зависимости, например, от плотности изделия.

При необходимости полотно из минеральной ваты может быть подвергнуто процессу формования перед отверждением. Изделие из связанных вместе минеральных волокон на выходе из печи для отверждения можно разрезать до нужного формата, например, в виде теплозвукоизоляционных плит. Таким образом, изготовленные минераловолокнистые изделия могут быть, например, в виде тканых и нетканых материалов, матов, ковриков, панелей, листов, плит, полос, рулонов, гранулятов и других формованных изделий, которые находят применение, например, в качестве тепло- или звукоизоляционных материалов, виброизоляционных материалов, строительных материалов, теплоизоляционных материалов для утепления фасадов, армирующих материалов для кровли или полов, в качестве блочного фильтрующего материала, в качестве питательных субстратов для огородничества/садоводства и в других областях.

В соответствии с настоящим изобретением возможно также изготовление композитных материалов путём комбинирования изделия из связанных вместе минеральных волокон с подходящими композитными слоями или ламинированными слоями, такими как, например, металлические, штукатурные плиты, облицовочные стеклянные маты и другие тканые или нетканые материалы.

Минераловолокнистые изделия по настоящему изобретению в большинстве случаев имеют плотность от 6 до 250 кг/м3, предпочтительно, от 20 до 200 кг/м3. Минераловолокнистые изделия обычно показывают потерю массы при прокаливании (LOI) от 0,1 до 18,0 мас.%, предпочтительно, от 0,2 до 8,0 мас.%.

Хотя водная связующая композиция по настоящему изобретению особенно пригодна для связывания минеральных волокон, она в равной степени может использоваться в других приложениях, типичных для связующих и клеящих агентов, например, в качестве связующего для формовочного песка, древесностружечных плит, стеклоткани, целлюлозных волокон, нетканых бумажных изделий, композитов, формованных изделий, покрытий и т.п.

Следующие примеры предназначены для дополнительной иллюстрации изобретения без ограничения его объёма.

Примеры

В нижеследующих примерах приготовлено несколько связующих, которые подпадают под определение связующего в настоящем изобретении, и проведено сравнение их со связующими предшествующего уровня техники.

Определялись следующие свойства связующих по настоящему изобретению и связующих согласно предшествующему уровню техники, соответственно:

Содержание сухих веществ компонентов связующего

Содержание каждого из компонентов в данном связующем растворе перед его отверждением определяют в пересчёте на безводную массу компонентов.

За исключением 28% водного (aq.) аммиака (Sigma Aldrich), 75% aq. глюкозного сиропа с DE от 95 до менее 100 (C*sweet D 02767 от Cargill) и 50% aq. гипофосфористой (фосфорноватистой) кислоты (Sigma Aldrich), все другие компоненты получены от Sigma Aldrich с высокой степенью чистоты и в целях упрощения рассматриваются как безводные.

Сухие вещества связующего

Содержание связующего после отверждения обозначено термином “сухие вещества связующего”.

Образцы каменной ваты в виде дисков (диаметром 5 см, высотой 1 см) вырезают из каменной ваты и подвергают тепловой обработке при 580°C в течение по меньшей мере 30 минут для удаления всей органики. Содержание сухих веществ связующего в данном связующем растворе измеряют путём распределения двух образцов связующего раствора (примерно по 2 г каждый) на два термообработанных диска из каменной ваты и взвешивания их непосредственно перед и после нанесения связующего раствора. Затем диски каменной ваты, нагруженные связующим, подвергают тепловой обработке при 200°C в течение 1 часа. После охлаждения и хранения при комнатной температуре в течение 10 минут образцы взвешивают и рассчитывают сухие вещества связующего как среднее двух результатов. После этого можно приготовить связующее с желательным содержанием сухих веществ, разбавив его требуемым количеством воды или воды и 10% aq. силана (Momentive VS-142).

Потери при реакции

Потери при реакции определяют как разницу между содержанием сухих веществ компонентов связующего и содержанием сухих веществ связующего.

Характеристики отверждения – DMA-измерения(динамический механический анализ)

Связующий раствор с содержанием сухих веществ связующего 15% получают, как описано выше. Вырезанные и взвешенные Whatman™ фильтры из микростекловолокна (GF/B, диаметр 150 мм, в каталоге № 1821-150) (2,5х1см) погружают в связующий раствор на 10 секунд. Полученный пропитанный связующим раствором фильтр сушат в “сэндвиче”, состоящем из (1) металлической пластины 0,60 кг (8х8х1см), (2) четырёх слоёв стандартной фильтровальной бумаги, (3) фильтра из микростекловолокна, пропитанного раствором связующего, (4) четырёх слоёв стандартной фильтровальной бумаги и (5) металлической пластины 0,60 кг (8х8х1см), в течение примерно 2х2 минут, положив сверху на “сэндвич” груз 3,21 кг. В типичном эксперименте вырезанный Whatman™ фильтр из микростекловолокна весит 0,035 г до нанесения связующего и 0,125 г после нанесения и сушки, что соответствует нагружению связующего раствора 72%. Все DMA-измерения проводят с нагружением связующего раствора 72 ± 1%.

DMA-измерения проводят с помощью прибора Mettler Toledo DMA 1, откалиброванного по сертифицированному термометру при температуре окружающей среды и точкам плавления сертифицированных индия и олова. Прибор работает в режиме одноконсольного изгиба; титановые зажимы; расстояние между зажимами 1,0 см; сегментная структура температурной программы; температурный диапазон от 40 до 280°C; скорость нагревания 3°C/мин; смещение 20 мкм; частота 1 Гц; одночастотный осцилляционный режим. Начало и конец отверждения оценивают с помощью программного обеспечения STARe, версия 12.00.

Исследования механической прочности

Механическую прочность связующих тестируют в испытании с таблетками. Для каждого связующего изготовляют четыре таблетки из смеси связующего и “корольков” каменной ваты от процесса образования волокон из каменной ваты. “Корольки” – это частицы застывшего расплава, имеющие такой же состав, что и волокна из каменной ваты; эти частицы обычно считаются отходом процесса волокнообразования. Частицы, используемые для таблеточной композиции, имеют размер от 0,25 до 0,50 мм.

Связующий раствор с содержанием сухих веществ связующего 15%, содержащий 0,5% силана (Momentive VS-142) от сухих веществ связующего, получают, как описано выше. Четыре образца связующего раствора (по 4,0 г каждый) тщательно смешивают с четырьмя образцами “корольков” (по 20,0 г каждый). Полученные четыре смеси переносят в четыре круглых контейнера из алюминиевой фольги (диаметр дна = 4,5 см, диаметр верха = 7,5 см, высота = 1,5 см). Смеси одну за другой жёстко прессуют стеклянным стаканом подходящего размера с плоским дном до достижения однородной поверхности таблеток. Затем полученные таблетки отверждают при 250°C в течение 1 часа. После охлаждения до комнатной температуры таблетки осторожно извлекают из контейнеров. Затем две таблетки из четырёх погружают в водяную баню при 80°C на 3 часа для имитирования старения. После сушки в течение 1-2 суток таблетки вручную разламывают на две половинки, чтобы можно было оценить способность данного связующего к связыванию “корольков”. Связующим присваивают метки (***) = высокопрочные, (**) = средней прочности, (*/**) = приемлемой прочности или (*) = непрочные.

Контрольные связующие из предшествующего уровня техники, приготовленные в качестве сравнительных примеров

Пример связующего, контрольное связующее A

Смесь безводной лимонной кислоты (1,7 г, 8,84 ммол) и моногидрата декстрозы (9,55 г; т.е. эффективной декстрозы 8,68 г, 48,2 ммол) в воде (26,3 г) вымешивают при комнатной температуре до получения прозрачного раствора. Затем добавляют по каплям (pH = 5,18) 28% aq. аммиака (1,30 г; т.е. эффективного аммиака 0,36 г, 21,4 ммол), после чего измеряют сухие вещества связующего (16,8%).

Для DMA-исследований (раствор с 15% сухих веществ связующего) связующую смесь разбавляют водой (0,121 г/г связующей смеси). Для исследований механической прочности (раствор с 15% сухих веществ связующего, 0,5% силана от сухих веществ связующего, Momentive VS-142) связующую смесь разбавляют водой (0,113 г/г связующей смеси) и 10% aq. силана (0,008 г/г связующей смеси). Конечная связующая смесь для исследований механической прочности имеет pH = 5,0.

Пример связующего, контрольное связующее B

Данное связующее представляет собой фенолоформальдегидную смолу, модифицированную мочевиной (PUF-resol).

Фенолоформальдегидную смолу получают реакцией 37% aq. формальдегида (606 г) с фенолом (189 г) в присутствии 46% aq. гидроксида калия (25,5 г) при температуре реакции 84°C, предваряемой скоростью нагревания примерно 1°C/мин. Реакция продолжается при 84°C до тех пор, пока кислотоустойчивость смолы не достигнет 4 и бóльшая часть фенола не превратится в смолу. Затем добавляют мочевину (241 г) и смесь охлаждают.

Кислотоустойчивость (AT) выражает количество времени, за которое данный объём связующего может быть разбавлен кислотой без помутнения смеси (осадки связующего). Для определения критерия остановки в производстве связующего используют серную кислоту, а кислотоустойчивость ниже 4 указывает на окончание реакции связующего.

Для измерения AT готовят титрант, разбавив 2,5 мл концентрированной серной кислоты (>99%) до 1 литра обработанной ионным обменом водой. Затем 5 мл исследуемого связующего титруют при комнатной температуре этим титрантом в условиях поддержания связующего в движении путём встряхивания его вручную; в предпочтительном случае используют магнитную мешалку и магнитную палочку для перемешивания. Титрование продолжают до тех пор, пока не появится слабое помутнение, которое не исчезает при встряхивании связующего.

Кислотоустойчивость (AT) рассчитывают делением количества кислоты, используемой для титрования (мл), на количество образца (мл):

AT = (используемый объём титрования (мл) / (объём образца (мл)).

С использованием полученной модифицированной мочевиной фенолоформальдегидной смолы готовят связующее путём добавления 25% aq. аммиака (90 мл) и сульфата аммония (13,2 г) и последующего добавления воды (1,30 кг).

Затем измеряют сухие вещества связующего, как описано выше, и смесь разбавляют требуемым для DMA-измерений (раствор с 15% сухих веществ связующего) количеством воды либо водой и силаном (раствор с 15% сухих веществ связующего, 0,5% силана от сухих веществ связующего, Momentive VS-142) для измерений механической прочности.

Пример связующего, контрольное связующее C

Основой данного связующего являются продукты реакции алканоламин/ангидрид поликарбоновой кислоты.

Диэтаноламин (DEA, 231,4 г) помещают в 5-литровый стеклянный реактор, снабжённый мешалкой и двойной (нагревательной/охлаждающей) рубашкой. Температуру диэтаноламина повышают до 60°C, после чего добавляют тетрагидрофталевый ангидрид (THPA, 128,9 г). После повышения температуры и поддержания её на уровне 130°C добавляют вторую порцию тетрагидрофталевого ангидрида (64,5 г), после чего добавляют тримеллитовый ангидрид (TMA, 128,9 г). После реагирования при 130°C в течение 1 часа смесь охлаждают до 95°C. Добавляют воду (190,8 г) и продолжают перемешивание в течение 1 часа. После охлаждения до температуры окружающей среды смесь выливают в воду (3,40 кг) и в условиях перемешивания добавляют 50% aq. гипофосфористой кислоты (9,6 г) и 25% aq. аммиака (107,9 г). Глюкозный сироп (1,11 кг) нагревают до 60°C и добавляют его при перемешивании, затем добавляют 50% aq. силана (Momentive VS-142) (5,0 г).

Измеряют сухие вещества связующего, как описано выше, и смесь разбавляют требуемым количеством воды для DMA-измерений и измерений механической прочности (растворов с 15% сухих веществ связующего).

Пример связующего, контрольное связующее D

Основой данного связующего являются продукты реакции алканоламин/ангидрид поликарбоновой кислоты.

Диэтаноламин (DEA, 120,5 г) помещают в 5-литровый стеклянный реактор, снабжённый мешалкой и двойной (нагревательной/охлаждающей) рубашкой. Температуру диэтаноламина повышают до 60°C, после чего добавляют тетрагидрофталевый ангидрид (THPA, 67,1 г). После повышения температуры и поддержания её на уровне 130°C добавляют вторую порцию тетрагидрофталевого ангидрида (33,6 г), после чего добавляют тримеллитовый ангидрид (TMA, 67,1 г). После реагирования при 130°C в течение 1 часа смесь охлаждают до 95°C. Добавляют воду (241,7 г) и продолжают перемешивание в течение 1 часа. Затем добавляют мочевину (216,1 г) и продолжают перемешивание до полного растворения всех сухих веществ. После охлаждения до температуры окружающей среды смесь выливают в воду (3,32 кг) и в условиях перемешивания добавляют 50% aq. гипофосфористой кислоты (5,0 г) и 25% aq. аммиака (56,3 г).

Глюкозный сироп (1,24 кг) нагревают до 60°C и добавляют его при перемешивании, после чего добавляют 50% aq. силана (Momentive VS-142) (5,0 г).

Затем измеряют сухие вещества связующего, как описано выше, и смесь разбавляют требуемым количеством воды для DMA-измерений и измерений механической прочности (растворов с 15% сухих веществ связующего).

Пример связующего, контрольное связующее E

Смесь L-аскорбиновой кислоты (1,50 г, 8,52 ммол) и 75,1% aq. глюкозного сиропа (18,0 г; т.е. эффективного глюкозного сиропа 13,5 г) в воде (30,5 г) вымешивают при комнатной температуре до получения прозрачного раствора. Затем добавляют 50% aq. гипофосфористой кислоты (1,50 г; т.е. эффективной гипофосфористой кислоты 0,75 г, 11,4 ммол) (pH 1,2). После этого по каплям добавляют 28% aq. аммиака (1,51 г; т.е. эффективного аммиака 0,42 г, 24,8 ммол) до достижения pH = 6,3. Затем измеряют сухие вещества связующего (20,2%).

Для DMA-исследований (раствор с 15% сухих веществ связующего) связующую смесь разбавляют водой (0,347 г/г связующей смеси). Для исследований механической прочности (раствор с 15% сухих веществ связующего, 0,5% силана от сухих веществ связующего, Momentive VS-142) связующую смесь разбавляют водой (0,337 г/г связующей смеси) и 10% aq. силана (0,010 г/г связующей смеси). Конечная связующая смесь для исследований механической прочности имеет pH = 6,4.

Пример связующего, контрольное связующее F

Смесь L-аскорбиновой кислоты (1,50 г, 8,52 ммол) и 75,1% aq. глюкозного сиропа (18,0 г; т.е. эффективного глюкозного сиропа 13,5 г) в воде (30,5 г) вымешивают при комнатной температуре до получения прозрачного раствора. Затем добавляют 50% aq. гипофосфористой кислоты (0,60 г; т.е. эффективной гипофосфористой кислоты 0,30 г, 4,55 ммол) (pH 1,3). После этого добавляют по каплям 28% aq. аммиака (0,99 г; т.е. эффективного аммиака 0,28 г, 16,3 ммол) до достижения pH = 6,7. Затем измеряют сухие вещества связующего (20,1%).

Для DMA-исследований (раствор с 15% сухих веществ связующего) связующую смесь разбавляют водой (0,341 г/г связующей смеси). Для исследований механической прочности (раствор с 15% сухих веществ связующего, 0,5% силана от сухих веществ связующего) связующую смесь разбавляют водой (0,331 г/г связующей смеси) и 10% aq. силана (0,010 г/г связующей смеси, Momentive VS-142). Конечная связующая смесь для исследований механической прочности имеет pH = 6,4.

Пример связующего, контрольное связующее G

Смесь L-аскорбиновой кислоты (3,00 г, 17,0 ммол) и 75,1% aq. глюкозного сиропа (16,0 г; т.е. эффективного глюкозного сиропа 12,0 г) в воде (31,0 г) вымешивают при комнатной температуре до получения прозрачного раствора. Затем добавляют 50% aq. гипофосфористой кислоты (0,60 г; т.е. эффективной гипофосфористой кислоты 0,30 г, 4,55 ммол) (pH 1,2). После этого добавляют по каплям 28% aq. аммиака (1,94 г; т.е. эффективного аммиака 0,54 г, 31,9 ммол) до достижения pH = 6,5. Затем измеряют сухие вещества связующего (19,6%).

Для DMA-исследований (раствор с 15% сухих веществ связующего) связующую смесь разбавляют водой (0,306 г/г связующей смеси). Для исследований механической прочности (раствор с 15% сухих веществ связующего, 0,5% силана от сухих веществ связующего) связующую смесь разбавляют водой (0,296 г/г связующей смеси) и 10% aq. силана (0,010 г/г связующей смеси, Momentive VS-142). Конечная связующая смесь для исследований механической прочности имеет pH = 6,6.

Связующие композиции по настоящему изобретению

В последующем номера записи в примерах связующего соответствуют номерам записи, указанным в табл. 1.

Пример связующего, номер записи 1

Смесь 75,1% aq. глюкозного сиропа (18,0 г; т.е. эффективного глюкозного сиропа 13,5 г), аскорбиновой кислоты (1,50 г, 8,52 ммол), сульфамата аммония (0,75 г, 6,57 ммол) и 50% гипофосфористой кислоты (0,60 г; т.е. эффективной гипофосфористой кислоты 0,30 г, 4,55 ммол) в воде (30,5 г) вымешивают при комнатной температуре до получения прозрачного раствора (pH 1,3). Затем по каплям добавляют 28% aq. аммиака (1,17 г; т.е. эффективного аммиака 0,33 г, 19,2 ммол) до достижения pH = 6,4. После этого измеряют сухие вещества связующего (21,0%).

Для DMA-исследований и исследований механической прочности (раствор с 15% сухих веществ связующего, 0,5% силана от сухих веществ связующего) связующую смесь разбавляют водой (0,389 г/г связующей смеси) и 10% aq. силана (0,011 г/г связующей смеси). Конечная связующая смесь имеет pH = 7,0.

Пример связующего, номер записи 2

Смесь 75,1% aq. глюкозного сиропа (18,0 г; т.е. эффективного глюкозного сиропа 13,5 г), аскорбиновой кислоты (1,50 г, 8,52 ммол) и сульфамата аммония (0,90 г, 7,89 ммол) в воде (30,5 г) вымешивают при комнатной температуре до получения прозрачного раствора (pH 2,4). Затем по каплям добавляют 28% aq. аммиака (0,64 г; т.е. эффективного аммиака 0,18 г, 10,5 ммол) до достижения pH = 6,5. После этого измеряют сухие вещества связующего (22,6%).

Для DMA-исследований и исследований механической прочности (раствор с 15% сухих веществ связующего, 0,5% силана от сухих веществ связующего) связующую смесь разбавляют водой (0,496 г/г связующей смеси) и 10% aq. силана (0,011 г/г связующей смеси). Конечная связующая смесь имеет pH = 6,7.

Пример связующего, номер записи 3

Смесь 75,1% aq. глюкозного сиропа (18,0 г; т.е. эффективного глюкозного сиропа 13,5 г), аскорбиновой кислоты (1,50 г, 8,52 ммол) и N-циклогексилсульфаминовой кислоты (0,90 г, 5,02 ммол) в воде (30,5 г) вымешивают при комнатной температуре до получения прозрачного раствора (pH 0,9). Затем добавляют по каплям 28% aq. аммиака (1,40 г; т.е. эффективного аммиака 0,39 г, 23,0 ммол) до pH = 7,5. После этого измеряют сухие вещества связующего (21,5%).

Для DMA-исследований и исследований механической прочности (раствор с 15% сухих веществ связующего, 0,5% силана от сухих веществ связующего) связующую смесь разбавляют водой (0,419 г/г связующей смеси) и 10% aq. силана (0,011 г/г связующей смеси). Конечная связующая смесь имеет pH = 7,2.

Другие связующие, упомянутые в таблице 1, были приготовлены способом, аналогичным вышеописанному способу приготовления.

Таблица 1-1

её производное (мас.%)

[a] От аскорбиновой кислоты (или её производного) + углеводы.

[b] Молярных эквивалентов относительно аскорбиновой кислоты + добавки.

Таблица 1-2

её производное (мас.%)

[a] От аскорбиновой кислоты (или её производного) + углеводы.

[b] Молярных эквивалентов относительно аскорбиновой кислоты + добавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛУЧШЕННОЕ СВЯЗУЮЩЕЕ | 2015 |

|

RU2736927C2 |

| РОСТОВОЙ СУБСТРАТНЫЙ ПРОДУКТ | 2016 |

|

RU2721792C2 |

| БИОСВЯЗУЮЩЕЕ | 2015 |

|

RU2694960C2 |

| ВОДНАЯ КОМПОЗИЦИЯ СВЯЗУЮЩЕГО | 2019 |

|

RU2804295C2 |

| ПРОДУКТЫ ИЗ МИНЕРАЛЬНОЙ ВАТЫ | 2017 |

|

RU2778640C2 |

| СВЯЗУЮЩЕЕ ВЕЩЕСТВО ДЛЯ МИНЕРАЛЬНОЙ ВАТЫ | 2017 |

|

RU2771125C2 |

| ПРОДУКТ ИЗ МИНЕРАЛЬНОЙ ВАТЫ | 2017 |

|

RU2778791C2 |

| ВОЗОБНОВЛЯЕМОЕ СВЯЗУЮЩЕЕ ДЛЯ НЕТКАНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2470105C2 |

| СВЯЗУЮЩИЕ ВЕЩЕСТВА И СООТВЕТСТВУЮЩИЕ ПРОДУКТЫ | 2013 |

|

RU2665053C2 |

| Компактное тело | 2017 |

|

RU2779866C2 |

Изобретение относится к водному связующему для минераловолокнистых изделий, способу изготовления изделия из минеральных волокон, связанных вместе с применением указанного связующего и к минераловолокнистому изделию, содержащему минеральные волокна в контакте с отвержденным связующим. Водная связующая композиции для минеральных волокон содержит компонент (i) в виде одного или более соединений, выбранных из соединений формулы и любых их солей:

,

,

где R1 соответствует H, алкилу, моногидроксиалкилу, дигидроксиалкилу, полигидроксиалкилу, алкилену, алкокси, амину; соединений формулы и любых их солей:

,

,

где R2 соответствует H, алкилу, моногидроксиалкилу, дигидроксиалкилу, полигидроксиалкилу, алкилену, алкокси, амину; компонент (ii) в виде одного или более соединений, выбранных из аммиака, аминов или любых их солей; компонент (iii) в виде одного или более углеводов; компонент (iv) в виде одного или более соединений, выбранных из сульфаминовой кислоты, производных сульфаминовой кислоты или любой её соли. 3 н. и 14 з.п. ф-лы, 2 табл.

1. Водная связующая композиция для минеральных волокон, содержащая компонент (i) в виде одного или более соединений, выбранных из

- соединений формулы, и любых их солей:

,

,

где R1 соответствует H, алкилу, моногидроксиалкилу, дигидроксиалкилу, полигидроксиалкилу, алкилену, алкокси, амину;

- соединений формулы, и любых их солей:

,

,

где R2 соответствует H, алкилу, моногидроксиалкилу, дигидроксиалкилу, полигидроксиалкилу, алкилену, алкокси, амину;

компонент (ii) в виде одного или более соединений, выбранных из аммиака, аминов или любых их солей;

компонент (iii) в виде одного или более углеводов;

компонент (iv) в виде одного или более соединений, выбранных из сульфаминовой кислоты, производных сульфаминовой кислоты или любой её соли.

2. Водная связующая композиция по п. 1, в которой компонент (i) выбирают из L-аскорбиновой кислоты, D-изоаскорбиновой кислоты, 5,6-изопропилиден-аскорбиновой кислоты, дегидроаскорбиновой кислоты и/или любой соли этих соединений, предпочтительно соли кальция, натрия, калия, магния или железа.

3. Водная связующая композиция по п. 1 или 2, в которой компонент (ii) выбирают из аммиака и/или аминов, таких как пиперазин, гексаметилендиамин, m-ксилилендиамин, диэтилентриамин, триэтилентетрамин, тетраэтиленпентамин, моноэтаноламин, диэтаноламин и/или триэтаноламин.

4. Водная связующая композиция по любому из пп. 1-3, в которой компонент (iii) выбирают из декстрозы, глюкозного сиропа, ксилозы, фруктозы или сахарозы.

5. Водная связующая композиция по любому из пп. 1-4, в которой компонент (iv) выбирают из группы, состоящей из сульфаминовой кислоты и любой её соли, такой как сульфамат аммония, сульфамат кальция, сульфамат натрия, сульфамат калия, сульфамат магния, сульфамат кобальта, сульфамат никеля; N-циклогексилсульфаминовой кислоты и любой её соли, такой как N-циклогексилсульфамат натрия.

6. Водная связующая композиция по любому из пп. 1-5, содержащая

- компонент (i) в виде аскорбиновой кислоты;

- компонент (ii) в виде аммиака и/или диэтаноламина, и/или триэтаноламина,

- компонент (iii) в виде декстрозы и/или глюкозного сиропа с декстрозным эквивалентом (DE) от 60 до 99;

- компонент (iv) в виде сульфаминовой кислоты и/или её солей, предпочтительно сульфамата аммония, и/или N-циклогексилсульфаминовой кислоты и/или её солей.

7. Водная связующая композиция по любому из пп. 1-6, в которой доля компонентов (i), (ii), (iii) и (iv) составляет от 1 до 50 мас.% компонента (i) в пересчёте на массу компонентов (i) и (iii); от 50 до 99 мас.% компонента (iii) в пересчёте на массу компонентов (i) и (iii); от 0,05 до 15 мас.%, например от 1 до 12 мас.%, например от 2 до 10 мас.% компонента (iv) в пересчёте на массу компонентов (i) и (iii), при этом компонент (ii) предпочтительно присутствует в количестве от 0,1 до 10,0 молярных эквивалентов компонента (ii) относительно суммы молярных эквивалентов компонента (i) и (iv).

8. Водная связующая композиция по любому из пп. 1-7, которая дополнительно содержит компонент (v) в виде одной или более добавок, предпочтительно для каталитического использования.

9. Водная связующая композиция по п. 8, в которой компонент (v) является минеральной кислотой или её солями и предпочтительно присутствует в количестве от 0,05 до 10 мас.%, например от 1 до 7 мас.%, в пересчёте на массу компонентов (i) и (iii), при этом компонент (ii) предпочтительно присутствует в количестве от 0,1 до 10 молярных эквивалентов компонента (ii) относительно суммы молярных эквивалентов компонента (i), (iv) и компонента (v).

10. Водная связующая композиция по п. 9, в которой добавку выбирают из группы солей сульфатов аммония, солей фосфатов аммония, солей нитратов аммония, гипофосфита натрия и солей карбонатов аммония.

11. Водная связующая композиция по п. 9, в которой добавку выбирают из серной кислоты, азотной кислоты, борной кислоты, гипофосфористой кислоты и фосфорной кислоты.

12. Водная связующая композиция по любому из пп. 1-11, которая дополнительно содержит компонент (vi) в виде одного или более реактивных или нереактивных силиконов.

13. Водная связующая композиция по п. 12, в которой компонент (vi) выбирают из группы, включающей силикон, имеющий строение в виде основной цепи, состоящей из органосилоксановых остатков, в основном из дифенилсилоксановых остатков, алкилсилоксановых остатков, предпочтительно диметилсилоксановых остатков, несущих по меньшей мере одну гидроксильную, карбоксильную или ангидридную, аминную, эпоксидную или виниловую функциональную группу, способную реагировать по меньшей мере с одним из компонентов связующей композиции, и предпочтительно присутствующий в количестве от 0,1 до 15 мас.%, предпочтительно от 0,1 до 10 мас.%, более предпочтительно от 0,3 до 8 мас.% в пересчёте на сухие вещества связующего.

14. Водная связующая композиция по любому из пп. 1-13, которая дополнительно содержит компонент (vii) в виде мочевины, предпочтительно в количестве от 0 до 40 мас.% мочевины, предпочтительно от 0 до 20 мас.% мочевины, в пересчёте на массу компонентов (i) и (iii).

15. Водная связующая композиция по любому из пп. 1-14, в которой >95 мас.% общего содержания сухих веществ композиции составляют сухие вещества компонента (i), компонента (ii), компонента (iii), компонента (iv), компонента (v), компонента (vi) и компонента (vii) в пересчёте на содержание сухих веществ связующего.

16. Способ изготовления изделия из связанных вместе минеральных волокон, который включает стадии контактирования минеральных волокон со связующей композицией по любому из пп. 1-15 и отверждения связующей композиции.

17. Минераловолокнистое изделие, содержащее минеральные волокна в контакте с отверждённой связующей композицией по любому из пп. 1-15.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| RU 2013108063 A, 27.08.2014 | |||

| ОТВЕРЖДАЕМАЯ ВОДНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИВИНИЛОВОГО СПИРТА, НЕ СОДЕРЖАЩАЯ ФОРМАЛЬДЕГИД | 2006 |

|

RU2430124C2 |

Авторы

Даты

2019-11-15—Публикация

2015-12-21—Подача